工单欠料补料流程

补料管理流程[模板]

![补料管理流程[模板]](https://img.taocdn.com/s3/m/22f80d9a900ef12d2af90242a8956bec0975a58e.png)

补料管理流程

1.目的

规范公司的物料的补料过程,防止出现呆滞料,浪费公司的成本。

2.概述

当公司发生客户退货、品质事故、制程不良情形时,首先进行问题点分析,确定责任单位及物料处理方式,处理完毕后根据产品库存情况确定是否补料。

需要补料时,通过ERP与0A系统完成审批流程,然后执行补料运作。

本文还规范了公司生产备用料、委外工单补料以及工单完结后的物料处理方式。

3.术语

4.角色与职责

5.流程图

5.1、客户退货补料管理流程5.2、正常生产补料管理流程

可插入附件

6.流程说明

6.1、客户退货补料管理流程

6.2、正常生产补料管理流程

7.裁剪指南

无

8.流程范围

9.流程绩效指标

10.支持文件

11.流程接口描述

1)对应的上层流程:

流程名称2)输入的流程接口描述:

3)输出的流程接口描述

12.记录的保存

13.补充说明

无

14.文件拟制/修订记录。

生产欠料处理流程与方式

生产欠料处理流程与方式生产欠料是指在生产过程中,由于各种原因导致某些物料供应不足或者缺失,从而影响了整个生产流程的稳定性和效率。

欠料的出现通常会导致生产计划的推迟,成本的增加,甚至会影响客户的满意度。

因此,如何有效地处理生产欠料问题,成为企业稳定生产和提高竞争力的关键环节。

生产欠料的原因生产欠料的原因很多,主要可以分为以下几个方面:需求预测不准确企业在进行生产计划时,需要预测市场需求,如果预测不准确,就会出现欠料的情况。

例如,某个产品销售预期很高,但实际销售量很少,就会导致原料和半成品的积压,从而影响库存周转率和成本。

供应链问题供应链问题也是导致生产欠料的一个主要原因。

对于企业而言,如果供应商提供的物料存在延迟或质量问题,就会导致生产线的停滞和欠料问题。

采购管理问题采购管理也是导致生产欠料问题的重要原因。

如果采购部门的人员能力和效率不足,就会影响到采购计划的及时执行,从而导致欠料问题的出现。

生产欠料的影响生产欠料的影响主要有以下几个方面:生产计划推迟生产欠料会导致生产计划延误,可能会影响客户的时间要求,从而导致订单的延期。

成本增加由于欠料会导致未能按时交付,从而影响其他生产线的正常订单,影响库存周转率和增加库存成本,也会增加企业的运营成本。

客户满意度降低欠料导致订单延期、质量不确定等问题会影响客户的满意度,从而降低企业形象和品牌价值。

生产欠料的处理流程为了解决生产欠料问题,需要建立一个科学合理的处理流程。

针对不同的欠料问题,处理流程也会有所不同。

以下是常见的生产欠料处理流程:处理流程一:采购欠料1.确认需求:确认欠料情况,并核实采购文件是否完备。

2.采购方案:根据欠料情况,确定采购方案和采购人员。

3.采购操作:采购人员执行采购操作,并及时与供应商沟通,尽快补足欠料。

4.物料入库:物料到货后,进行验收,然后入库。

5.生产计划修改:修改生产计划,并通知生产部门和相关人员。

处理流程二:生产欠料1.确认欠料:确认生产现场欠料情况。

生产补数流程Microsoft Word 文档

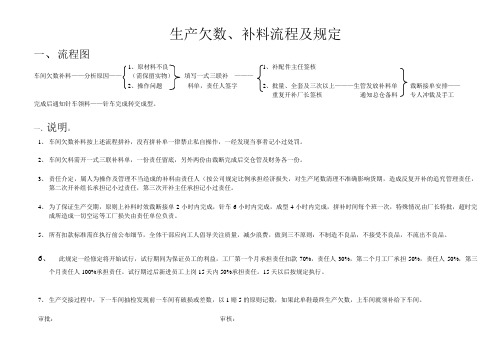

生产欠数、补料流程及规定

一、流程图

1、原材料不良、补配件主任签核

车间欠数补料——分析原因——(需保留实物)填写一式三联补———

2、操作问题料单,责任人签字2、批量、全套及三次以上———生管发放补料单裁断接单安排——

重复开补厂长签核通知总仓备料专人冲裁及手工

完成后通知针车领料——针车完成转交成型。

一、说明:

1、车间欠数补料按上述流程拼补,没有拼补单一律禁止私自操作,一经发现当事者记小过处罚。

2、车间欠料需开一式三联补料单,一份责任留底,另外两份由裁断完成后交仓管及财务各一份。

3、责任介定,属人为操作及管理不当造成的补料由责任人(按公司规定比例承担经济损失,对生产尾数清理不准确影响货期,造成反复开补的追究管理责任,

第二次开补组长承担记小过责任,第三次开补主任承担记小过责任。

4、为了保证生产交期,原则上补料时效裁断接单2小时内完成,针车6小时内完成,成型4小时内完成,拼补时间每个班一次,特殊情况由厂长特批,超时完

成所造成一切空运等工厂损失由责任单位负责。

5、所有扣款标准需在执行前公布细节,全体干部应向工人倡导关注质量,减少浪费,做到三不原则:不制造不良品,不接受不良品,不流出不良品。

6、此规定一经修定将开始试行,试行期间为保证员工的利益,工厂第一个月承担责任扣款70%,责任人30%,第二个月工厂承担50%,责任人50%,第三

个月责任人100%承担责任。

试行期过后新进员工上岗15天内50%承担责任。

15天以后按规定执行。

7、生产交接过程中,下一车间抽检发现前一车间有破损或差数,以1赔5的原则记数,如果此单鞋最终生产欠数,上车间就须补给下车间。

审批:审核:。

补料流程

JS 电子

作业指导书

项目:接料流程 适用:卧式机、立式机事前准备及操作员

担当 张冬梅

确认

承认

提示:在生产中必须遵守接料流程,把好自己最后一道关,控制不良流出。

作业流程 作业明细

1

2

3

4

5

6

1、查看生产机台分配头物料的多少。 2、把拆好的物料摆放在所对应的物 料下面。 3、针对所摆放的物料,按照料单摆 放,用胶纸粘上。 4、所接的第一个物料用胶纸做上标 记,便于操作员在操作中再次确 认。 5、对自己所接的每一个物料必须接 料登记本上登记并签名。 6、卧式机事前准备对卧式机、立式 机事前准备所接的物料再次确 认,并签名。

Great Company Great People

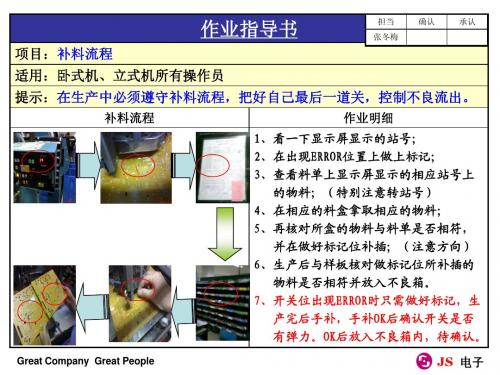

JS 电子

作业指导书

项目:补料流程 适用:卧式机、立式机所有操作员

担当 张冬梅

确认

承认

提示:在生产中必须遵守补料流程,把好自己最后一道关,控制不良流出。

补料流程 作业明细 1、看一下显示屏显示的站号; 2、在出现ERROR位置上做上标记; 3、查看料单上显示屏显示的相应站号上 的物料;(特别注意转站号) 4、在相应的料盒拿取相应的物料; 5、再核对所盒的物料与料单是否相符, 并在做好标记位补插;(注意方向) 6、生产后与样板核对做标记位所补插的 物料是否相符并放入不良箱。 7、开关位出现ERROR时只需做好标记,生 产完后手补,手补OK后确认开关是否 有弹力。OK后放入不良箱内,待确认。

生产退料、补料、报废流程 ()

六.记录与表单

《补料申请单》

《品质异常单》

七.流程图

4.2生技品管部:负责不合格品物料的品质判定与分析;

4.3财务部:负责物料损耗费用结算;

4.4 PMC:负责退、补料、超领料等在ERP内的表单维护,ECN变更物料管理.

4.5仓库:负责通知并督导完成供应商退、换、补料工作。

五.管理内容

5.1生产退料(含良品、不良品、报废品)

5.1.1生产部门因3.1中的原因而需要办理退料的,由生产部物料员填写《退料申请单》,《退料申请单》上须注明生产订单号、产品名称、订单数量、退料数量及退料原因,经部门主管复核后,报生技品管部判定。

5.2.4如库存材料不足,仓管员应及时通知PMC,反应欠料情况,PMC及பைடு நூலகம்下达补料采购计划,由采购部负责补料采购。

5.3监察管理

5.3.1有物料报废的情况由PMC将单据在ERP系统录入完毕后,传递到财务部。财务部每月根据系统中录入的物料损耗进行汇总分析,编制统计表报(副)总经理审批。

5.3.2生技品管部根据财务部统计报表对各生产部门的退、补料进行稽查,进行分析,对大额的补料行为应重点检查,分析原因。

5.2生产补料

5.2.1生产管理部因3.2中的原因而需要办理补料的,由生产管理部物料员填写《补料申请单》,《补料申请单》上须注明生产订单号、产品名称、订单数量、补料数量及补料原因,经部门主管审核后,再交由生技品管部办理相关审批手续。

5.2.2未按权限办理审批手续的仓库一律不得发料。

审批权限见下表:

审批人

5.1.2《退料申请单》必须按工单号、退料类别分开填写,不允许一张单据办理不同工单的材料。退料应做到日清日结,每单必清。

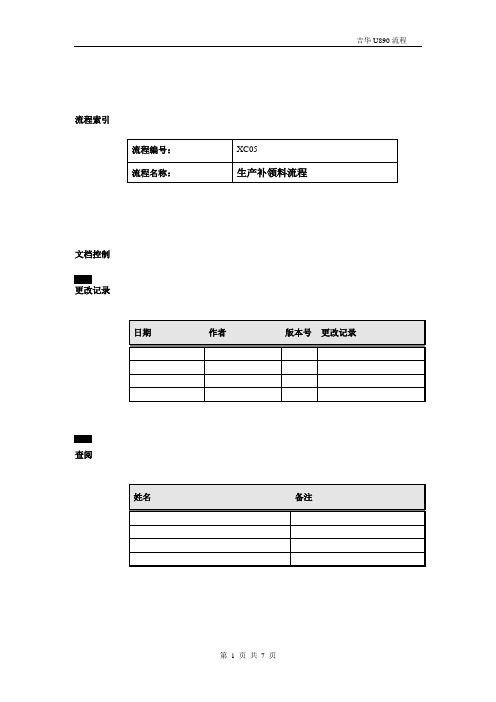

生产补领料流程ok

流程索引文档控制更改记录查阅目录生产补领料流程 (3)业务描述 (3)适用范围 (3)控制目标 (3)控制点 (3)涉及部门及岗位 (3)特定政策 (3)业务流程图 (3)流程说明 (4)生产补领料流程业务描述由于对生产领料进行严格按单领料控制后,对于由于BOM不准确或其它原因导致的按单领料不满足生产需求时,为了保证生产的正常进行,同时分析补充领料的原因并采取相应的对策。

适用范围车间控制目标分析领料原因,完善基础数据,考核相关生产部门及人员。

控制点补冲领料的数量及原因涉及部门及岗位部门:车间,仓库岗位:现场管理员,仓管员特定政策业务流程图流程图(一)业务流程图流程说明操作要点:1、【菜单路径】库存管理-出库业务-补料业务2、点击补料业务的按钮,选择“生产订单(蓝字)”系统自动弹出“生产订单列表窗口”,在“生产订单号”,“产品编码”上输入所要查找的内容,然后点击按钮。

3、点击后出现以下界面,在“订单生单列表”窗口,窗口上半部分为生产订单表头,下部分为表体明细部分,在窗口上半部分的选择处查找所需的生产订单记录,双击直至出现“Y”,表体记录就会自动带出,窗口下半部分可以根据实际情况进行选择,相同部门和相同仓库可以合并生成一张材料出库单,已领料的记录下次再参照就不会显示,选择记录后进行保存就可以把订单的内容带到材料出库单上。

4、点击按钮后,表头的“出库单号”、“部门”、“订单号”、“仓库”、“出库类别”、“出库日期”会自动带出,表体的“存货编码”、“数量”也会根据物料清单的比例自动显示,“数量”可以根据实际情况分多次领用,存货有批次管理的则批号根据现有的批次现存量进行选择。

此单据已经设置必须参照生产订单领料,否则无法保存。

5、点击按钮对单据进行保存,因为系统已经设置了不允许零出库,所以现存量不能满足当前的领料,系统会在保存时弹出以下窗口。

这时就要查找原因,一般有以下情况,料已经被其他订单占用,仓库收货后还没检验合格。

订单补料流程

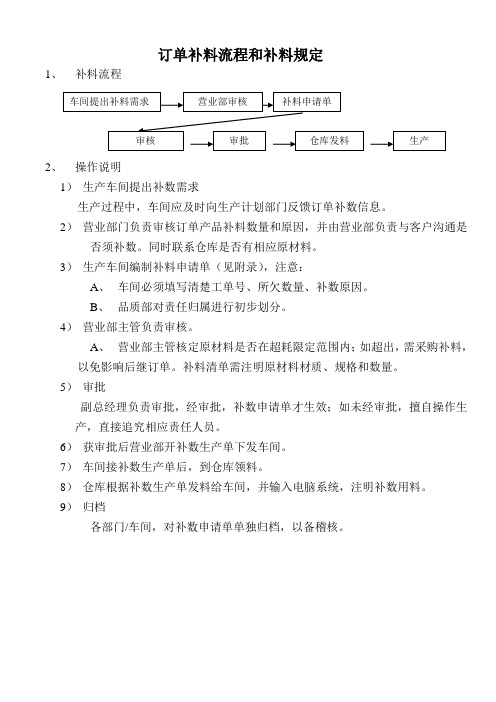

订单补料流程和补料规定

1、 补料流程

2、 操作说明

1) 生产车间提出补数需求

生产过程中,车间应及时向生产计划部门反馈订单补数信息。

2) 营业部门负责审核订单产品补料数量和原因,并由营业部负责与客户沟通是

否须补数。

同时联系仓库是否有相应原材料。

3) 生产车间编制补料申请单(见附录),注意:

A 、 车间必须填写清楚工单号、所欠数量、补数原因。

B 、 品质部对责任归属进行初步划分。

4) 营业部主管负责审核。

A 、 营业部主管核定原材料是否在超耗限定范围内;如超出,需采购补料,以免影响后继订单。

补料清单需注明原材料材质、规格和数量。

5) 审批

副总经理负责审批,经审批,补数申请单才生效;如未经审批,擅自操作生产,直接追究相应责任人员。

6) 获审批后营业部开补数生产单下发车间。

7) 车间接补数生产单后,到仓库领料。

8) 仓库根据补数生产单发料给车间,并输入电脑系统,注明补数用料。

9) 归档

各部门/车间,对补数申请单单独归档,以备稽核。

备注:此单经批准才生效,月末按此单结算补料成本。

编制:审核:批准:。

补料作业申请流程

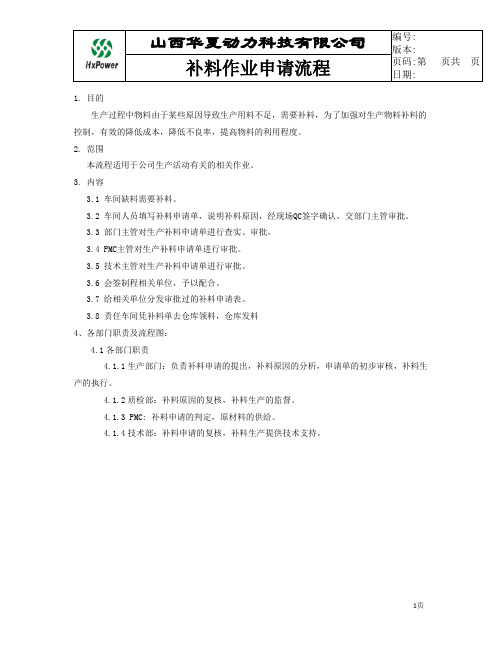

日期: 1. 目的

生产过程中物料由于某些原因导致生产用料不足,需要补料,为了加强对生产物料补料的控制,有效的降低成本,降低不良率,提高物料的利用程度。

2. 范围

本流程适用于公司生产活动有关的相关作业。

3. 内容

3.1 车间缺料需要补料。

3.2 车间人员填写补料申请单,说明补料原因,经现场QC签字确认,交部门主管审批。

3.3 部门主管对生产补料申请单进行查实、审批。

3.4 PMC主管对生产补料申请单进行审批。

3.5 技术主管对生产补料申请单进行审批。

3.6 会签制程相关单位,予以配合。

3.7 给相关单位分发审批过的补料申请表。

3.8 责任车间凭补料单去仓库领料,仓库发料

4、各部门职责及流程图:

4.1各部门职责

4.1.1生产部门:负责补料申请的提出,补料原因的分析,申请单的初步审核,补料生产的执行。

4.1.2质检部:补料原因的复核,补料生产的监督。

4.1.3 PMC: 补料申请的判定,原材料的供给。

4.1.4技术部:补料申请的复核,补料生产提供技术支持。

1页

日期: 4.2 流程图

5、相关表单

5.1、《补料作业申请表》

2页。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.生产部门录入工单 欠料补料作业(asfi513) 打印后主管签字

3. 工单欠料补料作 业 asfi513 打印 [主管签字]

4. 4.由仓库发料并执行工 单欠料补料作业 asfi513 中的的[ 扣帐 ] 功能。 工单 备料/发/领料

ห้องสมุดไป่ตู้

至仓库领 料

工单欠料 补料作业 asfi513 [扣帐]

修订日期 2008.10.28 版本 GP 5.0.1 流程定义:针对工单未足套部份进行补料作业 作业说明 1.仓库人员收料后,将 收料对应工单备/欠 料明细表交给现场/ 计划人员 计划

工单欠料补料作业流程

制造 1. 仓库

流程编号 ASF007 1/1 页次 流程负责人: DSC 备注

收料

2. 2. 仓库来料电话通知计 划,计划通知生产 收料对应工单备 /欠料明细表 asfr108 收料对应工单备/ 欠料明细表 asfr108 收料对应工单备/ 欠料明细表 asfr108 [非必备流程]