压铸铝技术参数范文

压铸件工艺参数的设定

压铸件工艺参数的设定2011-11-24 8:57:20在压铸行业,工艺参数对产品质量的影响更多的是靠试验的方法,许多工程技术人员不能深入的进行分析,生产铸件的条件无法用数据来描述。

本文就压铸工艺参数理论计算和实践两方面进行讨论研究。

压力铸造的主要工艺参数有行程(速度转换点)、速度、时间和压力等。

而本文重点分析速度和行程两个主要参数。

1. 压铸的四阶段压射计算压力铸造工艺参数,首先要定义压铸的四个压射阶段。

1.1.1 第一阶段:慢压射1为防止金属液溅出,冲头越过浇料口的过程,压射的第一阶段通常是缓慢的。

1.1.2 第二阶段:慢压射2金属液以较低的速度运动至内浇口的阶段,主要目的是排出压室内的空气,集中铝液于压室内。

1.1.3 第三阶段:快压射金属液由内浇口填充型腔直至充满为止,主要目的是成型并排出型腔中气体。

1.1.4 第四阶段:增压阶段型腔充满后建立最后的增压,使铸件在高压压力下凝固,从而使铸件致密。

1.2 计算模型1.2.1 根据1.1定义(参照图1),可以得到金属液在各阶段合金液的重量关系式。

G2=G浇G3+G4=G铸+G溢流其中:G3+G4为金属液刚达到内浇口处时冲头端面至冲头停止之间的铝液重量,即为快压射起始点位置至冲头停止行程内金属液的容量。

G铸为铸件重量G溢为溢流系统的重量G2为慢压射2行程内压室能容纳的金属液重量G浇为浇注系统的重量1.2.2 流道中单位时间内不同位置截面中通过合金液的流量关系式(见图2)金属液在流动过程中,单位时间内通过截面的流量Q相等,则Q=V1×S1=V2×S2= V3×S3 (注:V3×S3是利用等式,而非金属液流量)其中V1:冲头速度S1:冲头面积V2:内浇口速度S2:内浇口面积V3:排气槽气体速度(推荐值75m/s)S3:排气槽的面积1.2.3压铸时间[1]压铸时间包括充填时间,持压时间及铸件在压铸模型中停留的时间。

铝合金压铸技术要求内容

1、围本标准规定了铝合金压铸件的技术要求、试验方法、检验规则、交货条件等。

本标准适用于汽车发电机铝合金端盖压铸件。

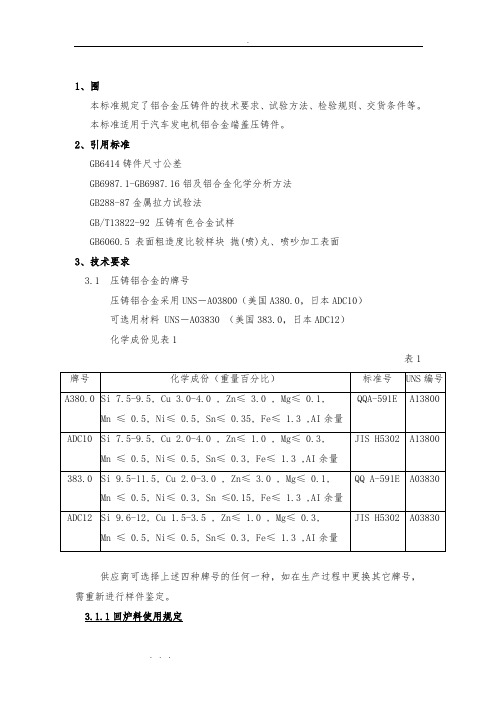

2、引用标准GB6414铸件尺寸公差GB6987.1-GB6987.16铝及铝合金化学分析方法GB288-87金属拉力试验法GB/T13822-92 压铸有色合金试样GB6060.5 表面粗造度比较样块抛(喷)丸、喷吵加工表面3、技术要求3.1 压铸铝合金的牌号压铸铝合金采用UNS-A03800(美国A380.0,日本ADC10)可选用材料 UNS-A03830 (美国383.0,日本ADC12)化学成份见表1表1供应商可选择上述四种牌号的任何一种,如在生产过程中更换其它牌号,需重新进行样件鉴定。

3.1.1回炉料使用规定3.1.1.1回炉料分类一级回炉料:浇道、化学成份合格的废铸件,后加工次品等不含水分和油污。

二级回炉料:集渣包、坩埚底部剩料、退货废品、存放时间长(超过10天)的一级回炉料。

三级回炉料:飞边、溅屑、细小的碎料、带有油污的渣料、因化学成份报废的铸件、从铝渣中捡出的铝粒。

3.1.1.2回炉料使用比例使用单一某级回炉料:一级回炉料最大使用量50%,二级回炉料最大使用量40%。

一级、二级回炉料混合使用:回炉料总量不超过40%,其中二级回炉料最大使用量20%。

三级回炉料:不能直接使用,必须经过重熔、精炼且化学成份分析合格后才能使用,其最大使用量10%,仅与铝锭混合使用。

3.1.1.3加料循序3.2 力学性能采用单铸拉力试样检验,其力学性能应满足抗拉强度≥240Mpa,伸长率≥1%,HB85(5/250/30)。

试样尺寸及形状应符合GB/T 13822-92《压铸有色合金试样》的规定。

3.3 压铸件尺寸压铸件的几何形状和尺寸应符合铸件图的规定。

3.4 待加工表面用符号“”标明,尖头指向被加工面。

例: 0.5 表示该表面留有加工余量0.5mm3.5 表面质量3.5.1 铸件清理后的表面质量铸件的浇口、飞边、溢流口、隔皮等应清理干净,但允许留有清理痕迹。

压铸铝件技术要求

压铸铝件技术要求《聊聊压铸铝件技术要求那些事儿》嘿,大家好啊!今天咱来唠唠压铸铝件技术要求这个话题。

这压铸铝件啊,就像是生活中的艺术品,得精心雕琢才有魅力。

咱先说说尺寸精度吧,那可得像孙悟空的火眼金睛一样,一丝一毫都不能差。

不然,这东西做出来要么大了装不进去,要么小了晃晃悠悠,那可就闹笑话了。

表面质量也很重要啊!你想想,要是压铸出来的铝件表面坑坑洼洼的,跟月球表面似的,那多难看呀!这就好比咱出门,谁都喜欢把自己拾掇得干干净净、整整齐齐的,这铝件也得漂漂亮亮才行。

要是表面有气孔、沙眼啥的,那可就成麻子脸啦,谁乐意要这样的呀!强度硬度也不能含糊,就像咱人的骨头得结实一样,它得能经得住折腾。

不能说稍微用点力,“咔吧”就断了,那可不行。

不然到时候用着用着突然坏掉了,多耽误事儿啊!还有啊,这压铸工艺本身也得拿捏到位。

压铸的压力、温度、时间啥的,都得恰到好处。

压力大了,可能把模具都给压坏了;压力小了,铝液又流不满型腔。

温度高了,铝液都烧起来了;温度低了,凝固得一塌糊涂。

这就跟做饭似的,火候掌握好了,做出来的菜才好吃。

我记得有一次,我们厂接到一个大订单,要做一批压铸铝件。

结果有个新来的小伙子,不知道是紧张还是咋的,在调参数的时候弄错了。

等这批铝件做出来,那质量简直没法看,老板那脸黑得跟包公似的。

没办法,只能重新做,不仅浪费了材料,还耽误了工期。

从那以后,我们对技术要求就更加严格了,再也不敢马虎了。

总之呢,压铸铝件技术要求可不能小瞧。

它就像是一个严格的老师,时刻监督着我们把活儿干好。

只有把这些技术要求都牢记在心,认真细致地去做,才能生产出高质量的压铸铝件。

咱可不能偷懒耍滑,不然最后吃亏的还是自己。

好了,今天就说到这儿吧,希望大家都能做出完美的压铸铝件!。

压铸过程的参数选定(精)

压铸过程的参数选定一概述以往很长一段时间人们都针对压铸件的成形和表面质量要求来选定工艺参数。

已往的验收标准就是表面质量标准但随着压铸技术在复杂受力件、耐压件、和耐冲击件上的采用。

对压铸件的内在质量要求日益严格而且量化了。

所以如何科学地选定各项工艺参数,确保压铸件的内外质量都符合标准要求,提高生产效率,增加企业效益,已成为压铸生产不可回避的问题。

实践证明,为了科学地选定各项工艺参数,不仅要搞清楚各项参数的作用、还要弄清楚它们之间的相互影响。

而实际上这些参数在压铸过程中又都是不断变化的。

所以在生产中必须及时地监测、调整、控制每项参数。

才能满足压铸件的质量要求。

才能保证压铸件质量的一致性、可靠性。

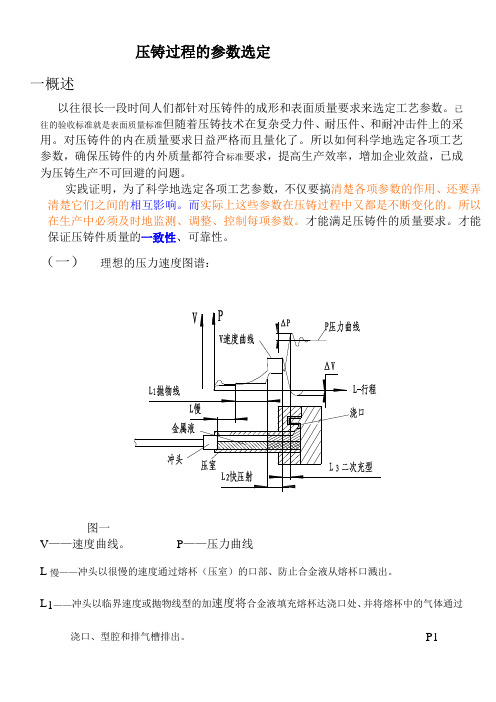

(一)理想的压力速度图谱:图一V——速度曲线。

P——压力曲线L慢——冲头以很慢的速度通过熔杯(压室)的口部、防止合金液从熔杯口溅出。

L1——冲头以临界速度或抛物线型的加速度将合金液填充熔杯达浇口处、并将熔杯中的气体通过浇口、型腔和排气槽排出。

P1L2——冲头以快压射速度(1~12 m/s)将合金液通过浇口填充型腔。

使合金液具有足够的动能填充到型腔各处,以求铸件成形。

所以L2是保证铸件成形的。

L3——冲头经过L2将合金液填充型腔后,冲头的运动受到阻碍,以快速降速同时压射压力急剧上升。

将合金液以低速高压的方式挤入型腔各细微处和内部疏松处。

将气泡压缩、冷隔焊合、合金的结晶细化等。

所以L3是保证铸件质量的阶段。

故称之为二次充型。

ΔP——压力冲击波的波峰值,ΔP<增压后压力的3~5%。

ΔV___冲击波在波谷时铸件内气孔膨胀,造成冲头返回。

发生在二次充型的最后一瞬间.此时合金正在冷凝,气孔壁上产生发裂(疲劳源)。

所以冲击波要小。

(二)实际图(合金到浇口处,受阻降速)图二(三)压铸过程中的压力降。

在流体力学里能量损失以压力降来表示,(图三)P2图三h ×Γ=P h —为液体的水位高度。

Γ——液体的比重。

P —压力。

铝合金技术参数.docx

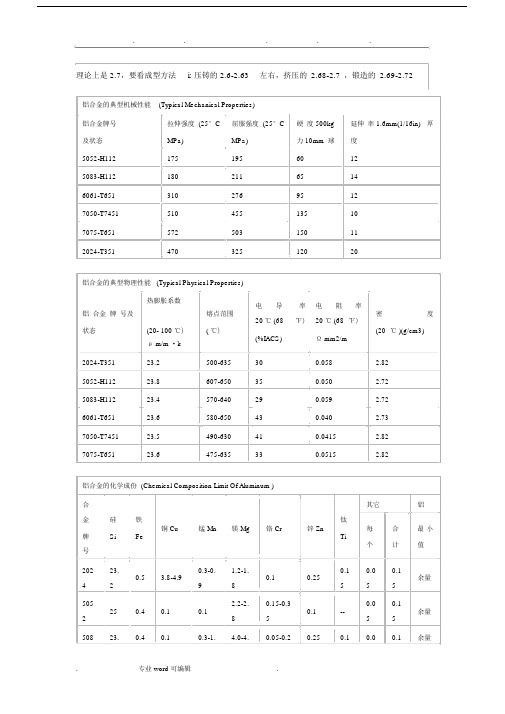

理论上是 2.7,要看成型方法i: 压铸的 2.6-2.63左右,挤压的 2.68-2.7,锻造的 2.69-2.72铝合金的典型机械性能(Typical Mechanical Properties)铝合金牌号拉伸强度 (25°C屈服强度 (25°C硬度 500kg延伸率 1.6mm(1/16in)厚及状态MPa)MPa)力10mm球度5052-H11217519560125083-H11218021165146061-T65131027695127050-T7451510455135107075-T651572503150112024-T35147032512020铝合金的典型物理性能 (Typical Physical Properties)热膨胀系数电导率电阻率铝合金牌号及熔点范围密度状态(20- 100 ℃)( ℃)20 ℃ (68℉)20 ℃ (68℉)℃ )(g/cm3) (%IACS)Ω mm2/m(20μ m/m ·k2024-T35123.2500-635300.058 2.825052-H11223.8607-650350.050 2.725083-H11223.4570-640290.059 2.726061-T65123.6580-650430.040 2.737050-T745123.5490-630410.0415 2.827075-T65123.6475-635330.0515 2.82铝合金的化学成份 (Chemical Composition Limit Of Aluminum )合其它铝金硅铁铜 Cu锰 Mn镁 Mg铬 Cr锌 Zn钛牌Si Fe Ti每合最小个计值号20223.0.5 3.8-4.90.3-0. 1.2-1.0.10.250.10.00.1余量4298555505250.40.10.12.2-2.0.15-0.30.1--0.00.1余量2855550823.0.40.10.3-1. 4.0-4.0.05-0.20.250.10.00.1余量3809555560623.0.70.15-0.0.150.8-1.0.04-0.30.250.10.00.1余量16425555 70523.0.1 1.9-2. 5.7-6.0.00.00.105520.-2.60.160.04765余量570723. 2.1-2.0.18-0.2 5.1-6.0.00.1560.5 1.2-2.00.39810.25余量51050食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途1100用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145包装及绝热铝箔,热交换器1199电解电容器箔,光学反光沉积膜1350 电线、导电绞线、汇流排、变压器带材2011螺钉及要求有良好切削性能的机械加工产品2014应用于要求高强度与硬度(包括高温)的场合。

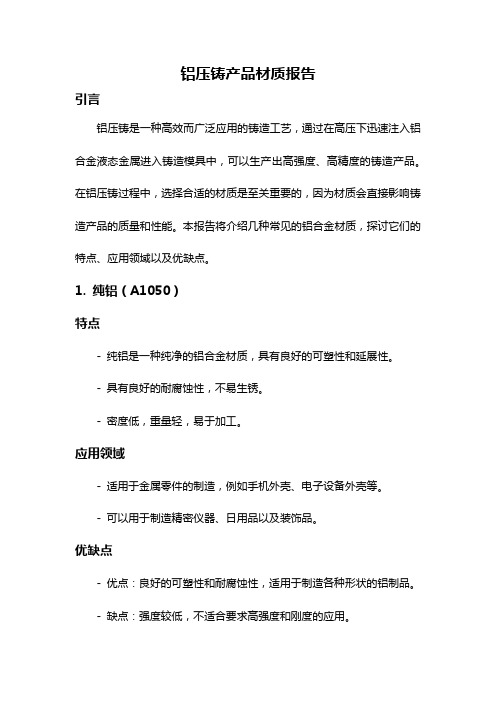

铝压铸产品材质报告

铝压铸产品材质报告引言铝压铸是一种高效而广泛应用的铸造工艺,通过在高压下迅速注入铝合金液态金属进入铸造模具中,可以生产出高强度、高精度的铸造产品。

在铝压铸过程中,选择合适的材质是至关重要的,因为材质会直接影响铸造产品的质量和性能。

本报告将介绍几种常见的铝合金材质,探讨它们的特点、应用领域以及优缺点。

1. 纯铝(A1050)特点- 纯铝是一种纯净的铝合金材质,具有良好的可塑性和延展性。

- 具有良好的耐腐蚀性,不易生锈。

- 密度低,重量轻,易于加工。

应用领域- 适用于金属零件的制造,例如手机外壳、电子设备外壳等。

- 可以用于制造精密仪器、日用品以及装饰品。

优缺点- 优点:良好的可塑性和耐腐蚀性,适用于制造各种形状的铝制品。

- 缺点:强度较低,不适合要求高强度和刚度的应用。

2. 铝硅合金(A356)特点- 铝硅合金是一种常用的铝合金材质,具有良好的流动性和耐热性。

- 具有较高的强度和刚度。

- 具有良好的抗冲击性和抗疲劳性。

应用领域- 适用于汽车发动机零部件、航空航天零部件等高强度和高温环境下的应用。

- 也可以用于制造电器外壳、机械零件等。

优缺点- 优点:良好的强度和耐热性,适用于要求高强度和刚度的应用。

- 缺点:容易产生气孔,成本较高。

3. 铝镁合金(A6061)特点- 铝镁合金是一种轻质、高强度的铝合金材质。

- 具有良好的耐腐蚀性和可焊性。

- 具有优异的切削性能和表面处理性能。

应用领域- 适用于航空航天、船舶制造等领域的轻质结构件。

- 同样可以用于汽车零部件、自行车部件等。

优缺点- 优点:轻质、高强度、良好的耐腐蚀性,适用于要求高强度和轻量化的应用。

- 缺点:成本较高。

4. 铝锌合金(A380)特点- 铝锌合金是一种常用的铝合金材质,具有良好的热工艺性和液态流动性。

- 具有较高的强度和刚度。

- 具有良好的电导率和导热性能。

应用领域- 适用于汽车零部件、电器外壳、电子设备散热器等应用。

- 可以用于制造锁具、家具配件等。

P5室内压铸铝 技术参数

采用压铸铝箱结构,快速简易安装,单箱体尺寸:480mmX480mm技术指标参数1、像素管单元箱1)物理点间距:5mm2)物理密度:40000点/m23)发光点颜色:1R1G1B4)基色:纯红+纯绿+纯蓝5)单元板尺寸:(长)160mm×(高)160mm6)单元板分辨率:(长)32点×(高)32点7)单元板密度:1024点/单元板8)单元板重量:≤25kg/m22、显示屏整屏1)最佳视距:5m≤2)最佳视角:水平120度,垂直80度3)环境温度:存贮-40℃~+85℃,工作-20℃~+50℃4)相对湿度:10%~95%5)单元板厚度:≤5cm3、供电1)工作电压:AC220V±10%,50Hz(三相五线制)2)平均功耗:650W/m23)最大功耗:≤2000W/m24、控制系统)控制主机:联想开天主机或同档次计算机以上2)操作系统:WIN 98/2000/NT/XP3)控制方式:同步控制4)显示卡:DVI显卡5)编辑卡:PCTV卡5、主要技术参数1)驱动器件:采用LED专用驱动器件2)驱动方式:1/16恒流驱动3)换帧频率:≥60帧/秒4)刷新频率:≥180帧/秒5)灰度/颜色:红绿蓝各256级,可显示16.7M颜色6)白平衡亮度:≥1800CD/m27)亮度调节方式:软件调节100级可调8)视频信号:PAL/NTSC9)视频输入/输出方式:八路输入/八路输出10)控制系统采用:DVI显卡+全彩控制卡11)平均无故障时间:≥80000小时12)寿命:10万小时13)平整度:任意相邻像素间≤1.5mm;模块拼接间隙<1mm 14)均匀性:像素光强、模块亮度均匀15)电源开关:自动开关16)开关电源负荷:5V/40A17)计算机显示模式:800×600,1024×76818)有效通讯距离:≤120m(超五类双绞线,无中继)。

完美终结版压铸资料

压铸资料目录:一,压机参数型号二,理论公式三,流道计算四,流道设计注意点五,压铸产品常见问题处理六,工作中注意点七,四个详细设计例子八,详图尺寸设计例子九,3D及照片流道压机参数型号理论公式锁模力:T=1.3AP/1000A: 成品投影面积cm平方.1.3: 是成品投影面积上流道,溢流井等的全部投影面积概算比率,即1.3A是铸件全投影面积.非配合面最小出模外表面度数0.3度,内表面度数1度.字体高度0.3以上,出来0.8左右,字体间隙0.3以上.内浇口截面积计算公式:Ag=G/ρVg tAg=内浇口截面积G=通过内浇口的金属液体质量ρ=液态铝密度为2.4Vg=内浇口的金属液体流速T=填充时间T=b1s1+b2s2+b3s3+…./s1+s2+s3….B1b2b3铸件某部位的壁厚S1S2S3壁厚为B1b2b3铸件部位的面积压射比压:Pb=4Py/πd平方Pb=比压Py=压射力D=压室直径流道计算内浇口截面积计算电机风叶铸件重为0. 14kg , 内浇口截面积可由下式求得:F 内= Q/νv TF 内———内浇口截面积,cm2Q ———铸件重量,gν———液态金属的密度,查表ν= 2. 4g/ cm2v ———内浇口处金属液的流速,查表: v =18. 5m/ sT ———充填型腔的时间,查表: T = 0. 081s∴F 内=(0. 14 ×1 000)/(2. 4 ×18. 5 ×100 ×0. 081 )= 0. 39cm2 计算反压力P 反P 反= ∑FP∑F = (1. 3~1. 5) F1式中∑F ———铸件在分型面上的总投影响面积mmP ———压射比压,取50MPaF1 ———铸件的投影响面积,mm2P 反= 1. 3 ×(14/ 2) 2 ×3. 14 ×500 = 1 000kNP 锁= K ( P 反+ P 法)K 为安全系数,取1. 2 ,则P 锁= 1 240kN ,故选择了J 113 型卧式冷室压铸机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压铸铝技术参数范文

1.压铸铝材料:

常用的铝合金材料有ADC12、A380、A383等,它们具有良好的流动性、耐腐蚀性和机械性能。

选择合适的铝合金材料可以根据零件的具体要求,

如强度、耐磨性、外观等。

2.模具设计:

模具设计是压铸铝技术中的重要环节,直接影响到零件的质量和生产

效率。

合理的模具设计应该考虑到以下几个方面:

-零件的形状和尺寸

-壁厚的均匀性

-腔壁的表面光洁度

-浇口和放气口的位置和数量

-零件的铸造方向

3.工艺参数:

压铸铝的工艺参数包括注射压力、铸造温度、冷却时间等。

以下是一

些常用的工艺参数:

-注射压力:一般在50-200MPa之间,根据零件的尺寸和形状来确定。

-铸造温度:常用的铸造温度为650-750℃,具体温度可以根据铝合

金的特性进行调整。

-冷却时间:冷却时间对于铝合金零件的组织和性能有重要影响,一

般为20-30秒。

过长或过短的冷却时间都会影响零件的质量。

4.设备要求:

压铸铝需要使用专门的压铸机进行生产,压铸机的选择应该考虑到以

下几个因素:

-注射压力和注射容量:根据铝合金零件的要求来确定。

-注射系统的稳定性和可调性:可以根据具体的工艺要求来选择合适

的注射系统。

-液压系统的稳定性和动力输出能力:确保能够提供足够的注射压力。

综上所述,压铸铝技术参数包括铝合金材料的选择、模具设计、工艺

参数的确定以及设备要求等方面。

合理的技术参数的选择可以提高生产效

率和零件的质量,满足不同零件的使用要求。