IC封装工艺

常见ic封装工艺简介

常见ic封装工艺简介答案:常见的IC封装工艺包括DIP、QFP/PFP、SOT、SOIC、TSSOP、QFN、BGA、CSP等。

DIP(Dual In-line Package),即双列直插式封装,是最普及的插装型封装之一,适用于绝大多数中小规模集成电路。

DIP封装的芯片有两排引脚,需要插入到具有DIP结构的芯片插座上,或者直接插在有相同焊孔数和几何排列的电路板上进行焊接。

DIP封装适合在PCB上穿孔焊接,操作方便,但体积较大,适用于标准逻辑IC、存储器和微机电路等应用。

QFP/PFP(Quad Flat Package/Plastic Flat Package),即四方引脚扁平式封装,适用于大规模或超大型集成电路。

QFP封装的芯片引脚之间距离很小,管脚很细,必须采用SMD(表面安装设备技术)将芯片与主板焊接起来。

QFP封装适用于SMD表面安装技术在PCB电路板上安装布线,成本低廉,适用于中低功耗,适合高频使用,操作方便且可靠性高。

SOT(Small Outline Transistor)、SOIC(Small Outline Integrated Circuit)、TSSOP (Thin Small Outline Small Outline Package)、QFN(Quad Flat No-lead Package)、BGA(Ball Grid Array Package)、CSP(Chip Scale Package)等,这些封装形式各有特点,适用于不同的应用场景。

例如,QFN是一种无引脚封装形式,适用于表面贴装技术;BGA通过球栅阵列形式连接,提供了更高的I/O密度;CSP则通过采用Flip Chip技术和裸片封装,实现了芯片面积与封装面积的比值接近1:1,为目前最高级的技术。

这些封装形式的选择取决于多种因素,包括封装效率、芯片面积与封装面积的比值、引脚数等。

不同的封装形式各有优势,选择合适的封装形式对于确保电子设备的性能、可靠性和成本至关重要。

ic封测工艺

ic封测工艺IC封测工艺IC封测工艺是微电子工程中的重要环节,它是指对集成电路芯片进行外包装和测试的过程。

IC封测工艺的主要目的是确保芯片的可靠性和性能,同时满足市场需求。

本文将从封装工艺和测试工艺两个方面来介绍IC封测工艺的基本内容。

一、封装工艺封装工艺是将集成电路芯片封装成IC封装,保护芯片免受机械损伤和环境影响。

常见的封装形式包括无引脚封装(QFN、CSP)、单行列引脚封装(SOP、TSOP)、双行列引脚封装(DIP)等。

封装工艺的主要步骤包括以下几个方面:1. 晶圆切割:将晶圆切割成多个芯片,通常采用切割盘和切割刀进行切割。

2. 焊盘制备:在芯片的金属表面加工出封装焊盘,用于连接芯片和封装基板。

3. 封装基板制备:制备封装基板,通常采用陶瓷基板或塑料基板。

4. 焊接芯片:将芯片与封装基板焊接在一起,通常采用焊膏和回流焊技术。

5. 焊盘球化:在芯片的焊盘上加工焊盘球,用于与外部电路连接。

6. 封装密封:对封装芯片进行密封,以防止湿气和污染物进入芯片内部。

二、测试工艺测试工艺是对封装后的芯片进行功能性测试和可靠性测试,以确保芯片的性能和质量符合要求。

测试工艺的主要步骤包括以下几个方面:1. 电性能测试:对芯片的电气性能进行测试,包括输入输出特性、电流电压特性、时钟频率特性等。

2. 逻辑功能测试:对芯片的逻辑功能进行测试,包括逻辑门电平转换、寄存器读写、逻辑运算等。

3. 温度测试:对芯片在不同温度下的工作性能进行测试,以评估芯片的温度稳定性和可靠性。

4. 可靠性测试:对芯片进行长时间的工作和负载测试,以评估芯片的寿命和可靠性。

5. 封装测试:对封装芯片的外观、尺寸、引脚焊接等进行测试,以确保封装质量符合要求。

6. 功能测试:对芯片的各个功能模块进行测试,以评估芯片的整体性能和功能。

在IC封测工艺中,封装工艺和测试工艺是相互依存的,只有通过合理的封装工艺才能保证芯片在测试过程中的可靠性和准确性。

ic封装工艺流程

ic封装工艺流程

《IC封装工艺流程》

IC(集成电路)封装是将芯片连接到外部引脚,并用封装材料封装芯片,以保护芯片不受外部环境影响并方便与外部系统连接的过程。

IC封装工艺流程是整个封装过程的一个重要组成

部分,它涉及到多个工序和设备,需要经过精密的操作才能完成。

下面是一个常见的IC封装工艺流程:

1. 衬底制备:首先,要准备好用于封装的衬底材料,通常是硅片或陶瓷基板。

这些衬底要经过清洗、平整化和涂覆胶水等处理。

2. 光刻:在衬底上使用光刻技术,将芯片中的元件图形和结构图案化到衬底表面。

3. 沉积:在光刻完成后,需要进行金属沉积和薄膜沉积等工艺,用以形成芯片中的导线和连接器。

4. 清洗和蚀刻:清洗和蚀刻是用来去除未用到的材料和残留物,以确保芯片的纯净度和连接的可靠性。

5. 封装:经过以上步骤,芯片的导线和连接器已经形成,接下来就是将芯片封装在保护壳中,并连接引脚,以保护芯片和方便与外部系统连接。

6. 测试:最后,需要对封装好的芯片进行测试,以确保其性能

和连接的可靠性。

IC封装工艺流程是一个复杂和精密的过程,需要经验丰富的工程师和精密的设备来完成。

随着科技的不断发展,IC封装工艺流程也在不断改进和优化,以适应不同类型的芯片和不同的应用场景。

IC芯片封装流程

并放置进Tube或者Tray盘中;

EOL– Trim&Form切筋成型

Cutting Tool&

1

Forming Punch

Stripper Pad

3

2

Forming Die

EOL/后段 Final Test/测试

FOL– Front of Line前段工艺

Wafer

2nd Optical 第二道光检

Die Attach 芯片粘接

Back Grinding

磨片

Wafer Wash 晶圆清洗

Epoxy Cure 银浆固化

EOL

Wafer Mount 晶圆安装

Wafer Saw 晶圆切割

Size

FOL– 3rd Optical Inspection三 光检查

检查Die Attach和Wire Bond之后有无各种废品

EOL– End of Line后段工艺

EOL

Annealing 电镀退火

Trim/Form 切筋/成型

Molding 注塑

Laser Mark 激光打字

Deflash/ Plating 去溢料/电镀

EOL– Deflash去溢料

Before

After

目的:Deflash的目的在于去除Molding后在管体周围Lead之间 多余OL– Plating电镀

利用金属和化学的方法;在Leadframe的表面 镀上一层镀层;以防止外界环境的影响潮湿 和热 并且使元器件在PCB板上容易焊接及 提高导电性 电镀一般有两种类型:

IC封装工艺简介

IC封装工艺简介集成电路(IC)封装工艺是制造IC的重要步骤之一,它关系到IC的稳定性、散热效果和外形尺寸等方面。

通过不同的封装工艺,可以满足不同类型的IC器件的需求。

封装工艺分类目前常见的IC封装工艺主要有以下几种类型:1.贴片封装:是将IC芯片直接粘贴在PCB基板上的封装方式,适用于小型、低功耗的IC器件。

2.裸片封装:IC芯片和封装基板之间没有任何封装材料,可以获得更好的散热效果。

3.塑封封装:将IC芯片封装在塑料基板内部,并封装成标准尺寸的芯片,适用于多种场合。

4.BGA封装:球栅阵列封装是一种高端封装技术,通过焊接球栅来连接芯片和PCB基板,适用于高频高性能的IC器件。

封装工艺流程IC封装工艺包括以下几个主要步骤:1.芯片测试:在封装之前,需要对芯片进行测试,确保芯片的功能正常。

2.粘贴:在贴片封装中,IC芯片会被粘贴到PCB基板上,需要精确的定位和固定。

3.焊接:通过焊接技术将IC芯片和PCB基板连接起来,确保信号传输的可靠性。

4.封装:将IC芯片包裹在封装材料中,形成最终的封装芯片。

5.测试:封装完成后需要进行最终的测试,确保IC器件性能符合要求。

封装工艺发展趋势随着技术的不断进步,IC封装工艺也在不断发展,主要体现在以下几个方面:1.多功能集成:随着对IC器件功能和性能需求的提高,封装工艺需要支持更多的功能集成,如封装中集成无源器件或传感器等。

2.微型化:随着电子产品体积的不断缩小,IC封装工艺也在朝着微型化的方向发展,以满足小型化产品的需求。

3.高性能封装:为了提高IC器件的性能和可靠性,封装工艺需要支持更高频率、更高功率的IC器件。

综上所述,IC封装工艺在集成电路制造中扮演着重要的角色,通过不断的创新和发展,可以满足各类IC器件的需求,推动整个电子产业的不断进步。

ic封装工艺流程

ic封装工艺流程IC封装工艺流程是指将集成电路芯片封装成完整的电子元件的一系列工艺流程。

封装工艺流程的主要目的是为了保护芯片、提高器件的可靠性和稳定性,并方便其与外部电路连接。

下面将介绍一个常见的IC封装工艺流程。

首先,IC封装工艺流程的第一步是对芯片进行划片。

原始的硅圆片(wafer)经过切割机械或者其他手段,切割成一个个小尺寸的芯片。

划片时需要注意芯片之间的间距,避免切割过程中对芯片造成损坏。

划片完成后,第二步是将芯片背面进行抛光处理。

抛光可以使芯片的背面变得平整光滑。

通过抛光可以更好地与封装基板接触,提高封装质量。

第三步是将芯片进行金属化处理。

金属化是在芯片表面通过蒸镀或者其他方法,覆盖一层金属(通常是铜和铝)。

金属化的目的是为了提供电信号的传输路径,同时也可以提高器件的散热能力。

接下来是芯片封装的关键步骤,第四步是将芯片粘贴在封装基板上。

通常使用一种叫做胶带(die attach tape)的材料将芯片粘贴在基板上。

粘贴时要确保芯片位置准确,避免粘贴不良引起封装质量问题。

第五步是对芯片进行焊接。

在焊接过程中,使用融化的金属让芯片与封装基板之间的引脚连接起来。

常见的焊接方式有焊膏、焊球、焊线等。

焊接过程需要控制温度和时间,避免过高的温度对芯片造成损害。

完成焊接后,第六步是进行封装的外壳封装。

外壳封装是为了保护芯片,并保证芯片与外部环境的隔离。

外壳封装通常采用塑封(plastic molding)或者金属封装(metal can)。

塑封通常使用环氧树脂封装芯片,金属封装则使用金属壳体进行封装。

最后一步是对封装的芯片进行测试和排序。

测试可以检查芯片的性能和可靠性,如果有不合格的芯片,则需要进行剔除或者再次修复。

测试完成后,还需要根据性能和功能对芯片进行排序,分为不同的等级,以满足不同客户的需求。

综上所述,IC封装工艺流程经过划片、抛光、金属化、粘贴、焊接、外壳封装和测试等一系列步骤。

每个步骤都是为了提供优质的封装产品,保证芯片的可靠性和稳定性。

最全的芯片封装技术详细介绍(珍藏...

最全的芯片封装技术详细介绍(珍藏...封装,Package,是把集成电路装配为芯片最终产品的过程,简单地说,就是把Foundry生产出来的集成电路裸片(Die)放在一块起到承载作用的基板上,把管脚引出来,然后固定包装成为一个整体。

作为动词,“封装”强调的是安放、固定、密封、引线的过程和动作;作为名词,“封装”主要关注封装的形式、类别,基底和外壳、引线的材料,强调其保护芯片、增强电热性能、方便整机装配的重要作用。

(1)、芯片面积与封装面积之比为提高封装效率,尽量接近1:1;(2)、引脚要尽量短以减少延迟,引脚间的距离尽量远,以保证互不干扰,提高性能;(3)、基于散热的要求,封装越薄越好。

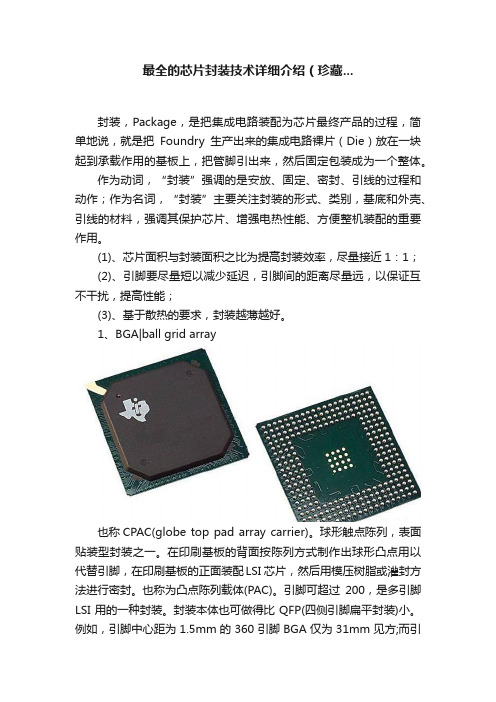

1、BGA|ball grid array也称CPAC(globe top pad array carrier)。

球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI 芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI用的一种封装。

封装本体也可做得比QFP(四侧引脚扁平封装)小。

例如,引脚中心距为1.5mm的360引脚BGA仅为31mm见方;而引脚中心距为0.5mm的304 引脚QFP 为40mm 见方。

而且BGA不用担心QFP 那样的引脚变形问题。

该封装是美国Motorola 公司开发的,首先在便携式电话等设备中被采用,随后在个人计算机中普及。

最初,BGA 的引脚(凸点)中心距为1.5mm,引脚数为225。

现在也有一些LSI 厂家正在开发500 引脚的BGA。

BGA 的问题是回流焊后的外观检查。

美国Motorola公司把用模压树脂密封的封装称为MPAC,而把灌封方法密封的封装称为GPAC。

2、C-(ceramic)表示陶瓷封装的记号。

例如,CDIP 表示的是陶瓷DIP。

是在实际中经常使用的记号。

3、COB (chip on board)COB (chip on board)板上芯片封装,是裸芯片贴装技术之一,半导体芯片交接贴装在印刷线路板上,芯片与基板的电气连接用引线缝合方法实现,并用树脂覆盖以确保可靠性。

ic基板封装工艺

ic基板封装工艺

IC 基板封装是将芯片封装在基板上的一种技术,它可以提高芯片的可靠性、散热性和可焊性。

以下是IC 基板封装工艺的基本步骤:

1. 晶圆切割:将晶圆切割成单个芯片。

这个过程通常使用晶圆切割设备,该设备可以通过高速旋转的刀片将晶圆切割成所需大小的芯片。

2. 芯片粘贴:将芯片粘贴到基板上,通常使用银胶或环氧树脂进行粘贴。

在粘贴之前,需要对基板和芯片进行清洗,以确保表面干净。

3. 线绑定:使用金线或铜线将芯片的引脚与基板上的引脚连接起来。

这个过程通常使用自动线绑定设备,可以实现高精度和高效率的线绑定。

4. 封装:使用塑料、陶瓷或金属等材料将芯片和基板封装在一起,以保护芯片并提供机械支撑。

封装的形式可以是DIP、SOP、QFP 等。

5. 测试:对封装后的芯片进行测试,以确保其符合规格要求。

这个过程通常使用自动测试设备,可以快速准确地测试芯片的功能和性能。

6. 标记:在芯片上标记型号、批次和其他信息。

这个过程通常使用激光打标设备,可以在芯片表面上刻画出清晰的标记。

7. 包装:将芯片包装在适当的包装材料中,以便运输和销售。

包装的形式可以是托盘、卷带或管装等。

IC 基板封装工艺是集成电路制造的重要环节之一,它直接影响着芯片的性能和可靠性。

随着集成电路技术的不断发展,IC 基板封装工艺也在不断改进和创新,以满足市场的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IC Process Flow

Customer 客 户

IC Design IC设计 SMT IC组装

Wafer Fab 晶圆制造

Wafer Probe 晶圆测试

Assembly& Test IC 封装测试

IC Package (IC的封装形式)

FOL– Wire Bonding 引线焊接

EFO打火杆在 磁嘴前烧球

Cap下降到芯片的Pad 上,加Force和Power 形成第一焊点

Cap牵引金 线上升

Cap运动轨迹形成 良好的Wire Loop

Cap下降到Lead Frame形成焊接

Cap侧向划开,将金 线切断,形成鱼尾

Cap上提,完成一次 动作

FOL– 2nd Optical Inspection二 光检查

主要是针对Wafer Saw之后在显微镜下进行Wafer的外观检查,是否有 出现废品。

Chipping Die 崩边

FOL– Die Attach 芯片粘接

Write Epoxy 点银浆 Die Attach 芯片粘接 Epoxy Cure 银浆固化

Package--封装体:

指芯片(Die)和不同类型的框架(L/F)和塑封料(EMC) 形成的不同外形的封装体。 IC Package种类很多,可以按以下标准分类:

• 按封装材料划分为: 金属封装、陶瓷封装、塑料封装 • 按照和PCB板连接方式分为: PTH封装和SMT封装 • 按照封装外型可分为: SOT、SOIC、TSSOP、QFN、QFP、BGA、CSP等;

EOL– Molding(注塑)

L/F

L/F

Cavity

Molding Tool(模具)

EMC(塑封料)为黑色块状,低温存储,使用前需先回温。其特 性为:在高温下先处于熔融状态,然后会逐渐硬化,最终成型。 Molding参数: Molding Temp:175~185°C;Clamp Pressure:3000~4000N; Transfer Pressure:1000~1500Psi;Transfer Time:5~15s; Cure Time:60~120s;

EOL– Molding(注塑)

Molding Cycle

-L/F置于模具中,每 个Die位于Cavity中 ,模具合模。 -块状EMC放入模具 孔中

-高温下,EMC开始 熔化,顺着轨道流 向Cavity中

-从底部开始,逐渐 覆盖芯片

-完全覆盖包裹完毕 ,成型固化

EOL– Laser Mark(激光打字)

Intermetallic(金属间化合物测试)

FOL– 3rd Optical Inspection三 光检查

检查Die Attach和Wire Bond之后有无各种废品

EOL– End of Line后段工艺

EOL Annealing 电镀退火

Trim/Form 切筋/成型

Molding 注塑

Wafer Wash主要清洗Saw时候产生的各种粉尘,清洁Wafer;

FOL– Wafer Saw晶圆切割

Saw Blade(切割刀片): Wafer Saw Machine Life Time:900~1500M; Spindlier Speed:30~50K rpm: Feed Speed:30~50/s;

Raw Material in Assembly(封装原 材料)

【Mold Compound】塑封料/环氧树脂

主要成分为:环氧树脂及各种添加剂(固化剂,改性剂,脱 模剂,染色剂,阻燃剂等); 主要功能为:在熔融状态下将Die和Lead Frame包裹起来, 提供物理和电气保护,防止外界干扰; 存放条件:零下5°保存,常温下需回温24小时;

• 按与PCB板的连接方式划分为:

PTH

SMT

PTH-Pin Through Hole, 通孔式;

SMT-Surface Mount Technology ,表面贴装式。

目前市面上大部分IC均采为SMT式 的

SMT

IC Package (IC的封装形式)

• 按封装外型可分为: SOT 、QFN 、SOIC、TSSOP、QFP、BGA、CSP等;

Wafer Saw 晶圆切割

Wire Bond 引线焊接

3rd Optical 第三道光检

FOL– Back Grinding背面减薄

Taping 粘胶带 Back Grinding 磨片 De-Taping 去胶带

将从晶圆厂出来的Wafer进行背面研磨,来减薄晶圆达到 封装需要的厚度(8mils~10mils); 磨片时,需要在正面(Active Area)贴胶带保护电路区域 同时研磨背面。研磨之后,去除胶带,测量厚度;

Wedge:第二焊点。指金线在Cap的作用下,在Lead Frame上形成的 焊接点,一般为月牙形(或者鱼尾形);

W/B四要素:压力(Force)、超声(USG Power)、时间(Time)、 温度(Temperature);

FOL– Wire Bonding 引线焊接

内穿金线,并且在EFO的 作用下,高温烧球; 金线在Cap施加的一定 压力和超声的作用下, 形成Bond Ball; 陶瓷的Capillary 金线在Cap施加的一 定压力作用下,形成 Wedge;

Before After

在产品(Package)的正面或者背面 激光刻字。内容有:产品名称,生产 日期,生产批次等;

FOL– Wafer Saw晶圆切割

Wafer Mount 晶圆安装 Wafer Saw 晶圆切割 Wafer Wash 清洗

将晶圆粘贴在蓝膜(Mylar)上,使得即使被切割开后,不会散落;

通过Saw Blade将整片Wafer切割成一个个独立的Dice,方便后面的 Die Attach等工序;

Epoxy Storage: 零下50度存放;

Epoxy Aging: 使用之前回温,除 去气泡;

Epoxy Writing: 点银浆于L/F的Pad 上,Pattern可选;

FOL– Die Attach 芯片粘接

芯片拾取过程: 1、Ejector Pin从wafer下方的Mylar顶起芯片,使之便于 脱离蓝膜; 2、Colபைடு நூலகம்ect/Pick up head从上方吸起芯片,完成从Wafer 到L/F的运输过程; 3、Collect以一定的力将芯片Bond在点有银浆的L/F 的Pad上,具体位置可控; 4、Bond Head Resolution: X-0.2um;Y-0.5um;Z-1.25um; 5、Bond Head Speed:1.3m/s;

De-flash/ Plating 去溢料/电镀

4th Optical 第四道光检

Note: Just For TSSOP/SOIC/QFP package

Laser Mark 激光打字

PMC 高温固化

EOL– Molding(注塑)

Before Molding

After Molding

※为了防止外部环境的冲击,利用EMC 把Wire Bonding完成后的产品封装起 来的过程,并需要加热硬化。

Key Words:

Capillary:陶瓷劈刀。W/B工艺中最核心的一个Bonding Tool,内部为 空心,中间穿上金线,并分别在芯片的Pad和Lead Frame的Lead上形 成第一和第二焊点;

EFO:打火杆。用于在形成第一焊点时的烧球。打火杆打火形成高温, 将外露于Capillary前端的金线高温熔化成球形,以便在Pad上形成第一 焊点(Bond Ball); Bond Ball:第一焊点。指金线在Cap的作用下,在Pad上形成的焊接点 ,一般为一个球形;

FOL– Wire Bonding 引线焊接

※利用高纯度的金线(Au) 、铜线(Cu)或铝线(Al)把 Pad 和 Lead通过焊接的方法连接起来。Pad是芯片上电路的外接 点,Lead是 Lead Frame上的 连接点。 W/B是封装工艺中最为关键的一部工艺。

FOL– Wire Bonding 引线焊接

……

【Lead Frame】引线框架

Raw Material in Assembly(封装原 材料)

提供电路连接和Die的固定作用;

主要材料为铜,会在上面进行镀银、 NiPdAu等材料;

L/F的制程有Etch和Stamp两种; 易氧化,存放于氮气柜中,湿度小 于40%RH; 除了BGA和CSP外,其他Package都会采用Lead Frame, BGA采用的是Substrate;

IC Package (IC的封装形式)

• 按封装材料划分为:

塑料封装

陶瓷封装

金属封装主要用于军工或航天技术,无 商业化产品; 陶瓷封装优于金属封装,也用于军事产 品,占少量商业化市场; 塑料封装用于消费电子,因为其成本低 ,工艺简单,可靠性高而占有绝大部分 的市场份额;

金属封装

IC Package (IC的封装形式)

Raw Material in Assembly(封装原 材料)

【Epoxy】银浆

成分为环氧树脂填充金属粉末(Ag); 有三个作用:将Die固定在Die Pad上; 散热作用,导电作用;

-50°以下存放,使用之前回温24小时;

Typical Assembly Process Flow

FOL/前段

IC Package Structure(IC结构图)

Lead Frame 引线框架 Die Pad 芯片焊盘 Gold Wire 金线 Epoxy 银浆

TOP VIEW

Mold Compound 环氧树脂

SIDE VIEW

Raw Material in Assembly(封装原 材料)