110t超高功率电弧炉热平衡计算

3章燃烧计算和热平衡计算

二、空气、烟气焓值的定义

• 相应于1公斤收到基燃料的空气(或烟气), 由温度0℃加热到θ℃所需要的热量,称为 空气的焓或烟气的焓。

• 单位:kJ/kg,kcal/kg

三、空气焓的计算

每标准立方米干空气连同其相应的水蒸 汽在温度θ时的焓,kJ/Nm3,可以查表得到。 • 每公斤空气含有10克水。

1.293 dk 22.4 1.293 10 22.4 0.0161Nm3 / Nm3干空气

1000 18

1000 18

理论空气量带入的水蒸气容积为

0.0161V oNm3 / kg

☆对于固体燃料,理论水蒸气容积为上述三部分之和,即

Vo H2O

0.111H

y

0.0124W

y

0.0161V oNm3

(一)理论烟气容积

定义:=1并且燃料完全燃烧 计算:

(1)VRO2 的计算

VRO2

VCO2

VSO2

1.866 ( C y

0.375 S y )Nm3 / kg 100

(2)理论氮容积的计算 理论氮容积=理论空气中的氮+燃料中的氮

Vo N2

0.79V o

22.4 N y 28 100

0.79V o

第二节 烟气成分及其烟气量的计算

一、烟气成分

⑴当=1并且完全燃烧时,烟气由CO2、SO2、N2和H2O组成, 其容积为

Vy VCO2 VSO2 VN2 VH2 O Nm3 / kg

⑵当>1并且完全燃烧时,烟气由CO2、SO2、O2 、 N2和H2O 组成,其容积为

Vy VCO2 VSO2 VN2 VH2O VO2 Nm3 / k g

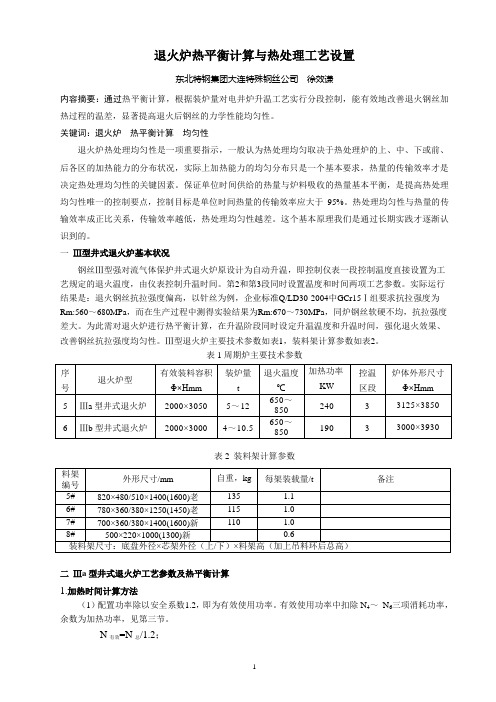

退火炉热平衡计算与热处理工艺设置

退火炉热平衡计算与热处理工艺设置东北特钢集团大连特殊钢丝公司徐效谦内容摘要:通过热平衡计算,根据装炉量对电井炉升温工艺实行分段控制,能有效地改善退火钢丝加热过程的温差,显著提高退火后钢丝的力学性能均匀性。

关键词:退火炉热平衡计算均匀性退火炉热处理均匀性是一项重要指示,一般认为热处理均匀取决于热处理炉的上、中、下或前、后各区的加热能力的分布状况,实际上加热能力的均匀分布只是一个基本要求,热量的传输效率才是决定热处理均匀性的关键因素。

保证单位时间供给的热量与炉料吸收的热量基本平衡,是提高热处理均匀性唯一的控制要点,控制目标是单位时间热量的传输效率应大于95%。

热处理均匀性与热量的传输效率成正比关系,传输效率越低,热处理均匀性越差。

这个基本原理我们是通过长期实践才逐渐认识到的。

一Ⅲ型井式退火炉基本状况钢丝Ⅲ型强对流气体保护井式退火炉原设计为自动升温,即控制仪表一段控制温度直接设置为工艺规定的退火温度,由仪表控制升温时间。

第2和第3段同时设置温度和时间两项工艺参数。

实际运行结果是:退火钢丝抗拉强度偏高,以针丝为例,企业标准Q/LD30-2004中GCr15Ⅰ组要求抗拉强度为Rm:560~680MPa,而在生产过程中测得实验结果为Rm:670~730MPa,同炉钢丝软硬不均,抗拉强度差大。

为此需对退火炉进行热平衡计算,在升温阶段同时设定升温温度和升温时间,强化退火效果、改善钢丝抗拉强度均匀性。

Ⅲ型退火炉主要技术参数如表1,装料架计算参数如表2。

表1周期炉主要技术参数表2 装料架计算参数二Ⅲa型井式退火炉工艺参数及热平衡计算1.加热时间计算方法(1)配置功率除以安全系数1.2,即为有效使用功率。

有效使用功率中扣除N4~N6三项消耗功率,余数为加热功率,见第三节。

N有效=N总/1.2;N 加热=N 有效-N 4-N 5-N 6;(2)热量换算成单位时间的电耗—功率N =τ860Q 则 Q 加热=860 N 加热τ τ= Q 加热/860N 加热。

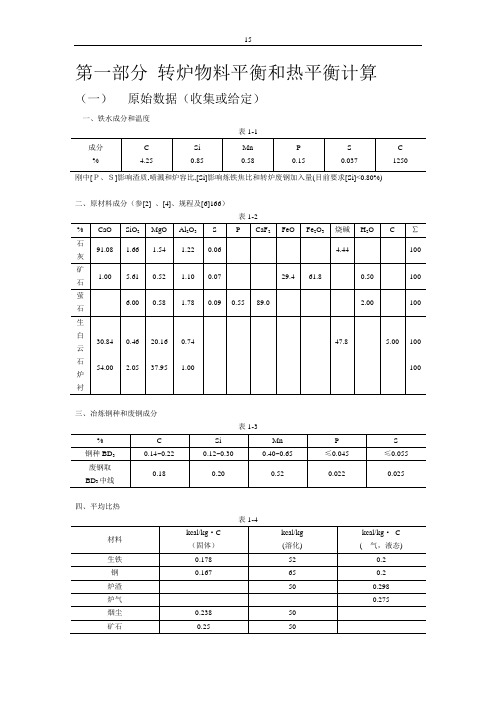

转炉热平衡和物料平衡的计算

第一部分转炉物料平衡和热平衡计算(一)原始数据(收集或给定)一、铁水成分和温度表1-1刚中[P、S]影响渣质,喷溅和炉容比,[Si]影响炼铁焦比和转炉废钢加入量(目前要求[Si]<0.80%)二、原材料成分(参[2] 、[4]、规程及[6]166)表1-2三、冶炼钢种和废钢成分表1-3四、平均比热表1-4五、反应热效率(认为25℃与炼铁温度下两者数值近似)表1-5*参氧气转换炉炼钢原理(美),冶金工业出版社74年版75页六、有关参数的选用1、渣中铁珠占渣重的8%;2、金属中90%[C] →CO 10%[C]→CO2;3、喷溅铁损占铁水量的1%;4、炉气平均温度1450℃;含自愿氧0.5%;烟尘量占铁水量的1.6% 其中有77%FeO和20%Fe2O3;(作课程设计时刻改为;烟尘量占铁水量的1.16%。

参[4]31)5、炉衬侵蚀占铁水量的0.5%;6、氧气成分为98.5%O2和1.5%N;(作课程设计时可改为:99.5%O2和0.5%N2,参[4]31)。

(二)物料平衡计算由铁水成分冶炼钢种可选用单渣发不留渣的操作。

为简化计算,物料平衡以100kg铁水为计算基础。

一、炉渣量及炉渣成分的计算炉渣来自元素的氧化,造渣材料和炉衬侵蚀等。

1.铁水中各元素的氧化量%表1-6说明:[Si]——碱性渣操作时终点[Si]量为痕迹;[P]——单渣发去磷约90%(±5%);[Mn]——终点余锰量约30~40%,这里实测为30%;[S]——转炉去硫约30~50%,这里取40%;[C]——终点碳与钢种及磷量有关,要求出钢后加铁合金增碳的量能满足钢的规格中限,即:[C]终点=[C]中限—[C]增碳这里取[C]终=0.15%,可满足去磷保碳与增碳两个条件。

2、铁水中各元素的氧化量,耗氧量和氧化产物量的计算。

表1-73.造渣剂成分及数量:(选自国内有关生产炉)1)矿石成分及重量的计算(1.0kg矿石/100kg铁水)表1-8S*:反应式为[S]+( CaO)= (CaS)+[O]其中:(CaS)重为0.001×7232=0.002[㎏][S]消耗(CaO) 重为0.001×5632=0.002[㎏][O]微量,可不计。

炼钢厂毕业设计-年产200万吨板坯的电炉炼钢分厂工艺设计[管理资料]

![炼钢厂毕业设计-年产200万吨板坯的电炉炼钢分厂工艺设计[管理资料]](https://img.taocdn.com/s3/m/55d03dd70722192e4436f6bd.png)

西安建筑科技大学华清学院毕业设计(论文)任务书题目:年产200万吨板坯的电炉炼钢分厂工艺设计院(系):材料与冶金工程系专业:冶金工程学生姓名:学号:指导教师(签名):主管院长(主任)(签名):时间:年产200万吨板坯的电炉炼钢分厂工艺设计专业:冶金工程姓名:指导老师:摘要本设计主要是为了阐述当今电弧炉的发展概况以及电弧炉未来发展前景,结合本专业所学的理论知识,设计年产200万吨板培坯的电弧炉炼钢车间,根据国内外炼钢技术的发展趋势、钢铁产品的发展方向,选择了先进且有较大发展余地的短流程工艺:原料、废钢→超高功率电弧炉→LF炉精炼→连铸。

通过产品大纲的确定、电弧炉炼钢的物料平衡与热平衡计算、电弧炉的炉型设计、连铸设备选择、车间工艺设计及车间总体布置,确定了以两座120吨超高功率电弧炉、两台LF精炼炉及两台连铸机为主要生产设备。

设计方案以技术新、效益高为原则,充分体现了先进、灵活、多功能的特点,具备可持续发展性。

提交的内容包括设计说明书一份(含专题和冶金专业相关外文文献译文各一篇),电弧炉炉型图、车间平面布置图和剖面图各一张。

关键词:电弧炉发展,超高功率电弧炉(UHP),EBT,LF精炼炉,工艺设计A Design on Electronic Arc Furnace Steel Plant With AnAnnual Productivity of 200 million tons of slabSpeciality:Iron﹠Steel MetallurgyName:Instructor:AbstractThis is designed to this development survey of current electric arc furnace eaf future development prospects and combined with the professional theories knowledge, Electric arc furnace steelmaking workshop designed annual output of 2 million tons of to the domestic and foreign steelmaking technology development trend, steel products, chose the development direction of advanced and have larger development room of short flow process: raw materials, scrap and high power electric arc furnace and furnace refining –LF Refining furnace-. Through products outline ascertained, eaf material balance and the thermal equilibrium calculation, eaf furnace type design, equipment selection, workshop casting process design and workshop layout, identified with two 120 tons of high power electric arc furnace, two LF finer and two caster main production equipment. For Design schemes to technology and new and high efficiency for the principle, fully embodies the advanced, flexible, multi-function characteristics, with sustainable development. The content includes the design specifications submitted a (including project and metallurgy professional translation related foreign documents each an article), eaf furnace type figure, workshop layout and section each one.Key words:development,UHP-EAF,Steelmaking,LF,process desig目录前言 (7)绪论 (8)电弧炉流程发展的背景 (8)炼钢原料:废钢 (8)能源消耗 (8)环境因素 (8)国内外电弧炉技术的发展 (9)超高功率电弧炉技术 (9)电弧炉炼钢合理供电技术 (9)导电横臂技术 (9)电弧炉电极自动控制技术 (9)直流电弧炉技术 (9)泡沫渣技术 (10)电弧炉偏心炉底出钢技术 (10)电弧炉底吹搅拌技术 (10)我国电炉钢发展前景 (10)电炉钢产量 (10)废钢替代品 (11)装备水平和工艺特点 (11)节能减排技术 (11)我国电弧炉炼钢存在的问题 (11)结语 (12)1电弧炉炼钢车间的设计方案 (13)电炉车间生产能力计算 (13)电炉容量和台数的确定 (13)电炉车间生产技术指标 (13)电炉车间设计方案 (14)电炉炼钢车间设计与建设的基础材料 (14)电炉炼钢车间的组成 (15)电炉各车间的布置情况 (15)2 产品性能及冶炼要点 (16)Q235B的物理性能 (16)原料的分类保管要求 (17)配料的原则与方法 (17)装料 (17)送电 (18)熔化期的操作 (18)氧化期的操作 (18)3电弧炉炼钢物料平衡和热平衡 (20) (20)计算所需原始数据 (20)物料平衡基本项目 (22)计算步骤 (22)热平衡计算 (34)计算热收入Qs (35)计算热支出Qz (36)4、超高功率电弧炉炉型设计计算 (40)、电炉容量和座数的确定 (40)、超高功率炉型设计 (41)、熔池的形状和尺寸 (41)、熔化室尺寸 (43)、炉衬及厚度(δ)的确定 (44)、炉壳及厚度δz (44)、炉门尺寸的确定 (45)、偏心炉设计 (45)、水冷挂渣炉壁的设计 (47)、水冷炉盖 (48)5、电弧炉电气设备的计算和选择 (49)、变压器功率和电参数的确定 (50)、变压器功率的确定 (50)、电压级数 (50)、电极直径(d电极) (51)、电极心圆直径(d三极心) (52)、短网的设计 (52)6、炉外精炼技术 (54)、炉外精炼的基本原理 (55)、真空碳脱氧 (55)、真空去气 (57)、氩气的精炼作用 (58)、钢包精炼法 (59)、LF钢包精炼 (59)、真空吹氩脱气法(VD法) (60)7、电炉炼钢车间烟气净化系统的设计 (62)、烟气特征 (63)、烟气成分 (63)、烟气温度 (63)、烟气量 (63)、烟尘性质 (64)、烟气净化方法的选择 (64)、烟气净化系统的设计 (65)、烟气净化系统的主要设备 (66)、烟气收集设备——烟罩 (66)、烟气冷却设备 (66)、除尘设备 (67)、抽气设备(抽烟机) (67)8电弧炉炼钢车间工艺布置 (68)原料跨 (69)原料跨的宽度 (70)原料跨总长度确定 (70) (70)炉子跨工作平台高度 (71) (71)电弧炉出渣和炉渣处理 (71)、跨度、高度 (71) (72)其他布置 (72)连铸跨 (72)总体布置 (72)连铸机操作平台的高度、长度、宽度 (72)连铸机总高和本跨吊车轨面标高 (73)连铸机总长度 (73) (74) (74)备注 (74)9 车间主要设备的选择 (75)电弧炉主要设备选择 (75)校核年产量 (75)电极 (76)精炼炉设备选择 (76)连铸设备选型 (77) (77)拉坯速度 (78)连铸机的流数 (80)弧型半径 (80)连铸机的生产能力的确定 (81)连铸浇注周期的计算 (81)连铸机作业率 (81)连铸坯收得率 (82)连铸机生产能力的计算 (82)中间包及其运载设备 (83)中间包的形状和构造 (84)中间包的主要工艺参数 (84)中间包运载装置 (85)结晶器及其振动装置 (85)结晶器的性能要求及其结构要求 (85)结晶器主要参数选择 (85)结晶器的振动装置 (87)二次冷却装置 (87)二次冷却装置的基本结构 (87)二次冷却水冷喷嘴的布置 (87)二次冷却水量的计算 (87)拉矫装置及引锭装置 (88)拉矫装置 (88)引锭装置 (88)铸坯切割装置 (88)盛钢桶的选择 (88)渣罐及渣罐车的选择 (91)车间所需的渣罐数量为 (91)车间所需渣罐车数量 (91) (91)其它辅助设备的选择 (92)10 车间人员编制及主要经济技术指标 (92)技术经济指标 (92)产量指标 (92)质量指标 (92)作业效率指标 (93)连铸生产技术指标 (93)车间人员编制 (93)11参考文献(正文) (95) (96)毕业设计之歌 (96)电弧炉炼钢综合节能技术研究 (97)前言电弧炉炼钢是靠电极和炉料间放电产生的电弧,使电能在弧光中转变为热能,并借助辐射和电弧的直接作用加热并熔化金属和炉渣,冶炼出各种成分的钢和合金的一种冶炼方法。

110T精炼炉技术附件及调试大纲(西安电炉研究所有限公司)

钢铁股份有限公司LF─110t钢包精炼炉调试大纲(机械部分) TG编制:批准:目录1. 前言2. 设备调试2.1 设备冷态调试 2.2 设备热态调试1.前言该设备是钢铁股份有限公司炼钢厂110T钢包精炼工程的主要设备。

该设备用于转炉初炼钢水之精炼,其具体功能及主要技术参数见 SM(LF─110t钢包精炼炉使用说明书[机械部分])。

该文件与 SM(机械部分)为配套文件,故该设备的布臵形式及结构简介参见 SM相应部分。

2. 设备调试设备调试分设备冷态调试和热态调试。

2.1 设备冷态调试2.1.1 设备调试前的准备工作a. 设备调试应在设备安装初步验收合格的基础上进行,初步验收的主要内容含:①设备完整性验收;②设备安装主要尺寸验收;③设备安装精度验收;④设备公用设施供给验收;⑤设备安装主要技术要求验收;b. 设备操作人员培训①设备操作人员应熟悉该设备工作原理,设备组成及设备主要结构。

②设备操作人员应具备炉前操作的基本训练和培训。

③设备操作人员应接受技安教育并确认合格。

c. 设备操作的必要工具。

d. 设备检修的常用工具。

2.1.2 设备冷态调试a. 水冷炉盖及其升降机构。

炉盖反复升降3次,检查包盖行程,保证工作行程750mm;炉盖通水试验(水压0.6MPa)应无渗漏等异常现象;炉盖上升与下降时,炉盖进出水管应无扭折现象。

炉盖上升与下降时,应保持基本水平,否则应调整升降牛头处的调整螺栓。

b. 钢包车进行空载试车及负荷试车,调整工位行程开关位臵,且进行钢包车调速试车,变频器调频范围20~60Hz车速2m/min~20m/min;c. 电极升降装臵①电极提升速度调整:~4.5/5m/min(自动/手动)②电极下降速度调整:~3/4.5m/min(自动/手动)③电极夹紧装臵调整:夹紧力达到250KN抱圈行程达到40mm上述①~③项调整好后应分别运行3次。

④三相导电部分相互及对地绝缘检查(500V兆欧表)绝缘电阻值大于0.5M Ω。

超高功率电弧炉冲击负荷引起电网电压波动值和SVC补偿容量计算方法的分析

第18卷第1期XX电机工程1999年3月超高功率电弧炉冲击负荷引起电网电压波动值和SVC补偿容量计算方法的分析王海潜摘要分析和比较了几种超高功率交流电弧炉无功冲击负荷引起电网电压的波动值和改善电压波动所需动态无功补偿容量的几种计算方法, 并指出各种计算方法需要的外部条件和适用场合。

关键词电弧炉冲击负荷电压波动值SVC 补偿容量80年代后期, 我省已相继建设并投产了一批超高功率电弧炉, 如沙钢集团永新钢铁公司70t交流电弧炉、润忠钢铁XX90t交流电弧炉、锡兴钢厂70t交流电弧炉等。

由于电弧炉冶炼初无功功率的急剧变化, 使得公共接人点(PCC)附近的电压产生波动。

为使公共接人点的电压波动值满足国家标准, 需采取措施, 装设动态静止无功补偿装置(SVC)装设动态静止无功补偿装置以后,一方面可以抑制无功功率冲击负荷对电网电压产生的波动, 同时SVC分相控制的功能也可以抑制电炉负荷不对称产生的负序电流。

由于电压波动得到控制, 还可以提高电弧炉自身的冶炼效率。

由于动态静止无功补偿装置(SVC)价格较贵, 一次性投资较大。

因而如何选择合适的SVC无功补偿容量, 既可以使公共接入点(PCC)附近的电压波动值满足国家标准, 也可以节省钢厂的一次性投资, 产生事平功倍的效果, 这是目前需要探讨的问题。

本文通过对超高功率交流电弧炉无功冲击负荷引起电网电压波动的波动值和改善电压波动的几种计算方法进行分析比较, 得出在每种计算方法需要的外部条件和适合的场合, 以便今后在研究分析交流电弧炉无功冲击负荷引起电网电压波动和计算所需动态无功补偿容量时供参考。

1电弧炉的电气特性和运行特性交流电弧炉由三相交流系统供电, 炉内设有三个电极, 各电极持续升降而不断起弧,并与废钢形成短路维持高温, 以烙化废铁进行冶炼。

按照工艺流程, 每一冶炼周期基本可分为熔化期、氧化期、还原期、出钢和加料间歇期1.1无功冲击负荷和端电压的闪变性在熔化期, 由于废钢的不规则性和冶炼当中的瘫塌, 会频繁地出现电极短路、弧长伸缩, 无功功率急剧变化, 引起公共接人点〔芜附近的电压产生急剧波动, 对电气设备产生危害, 同时灯光会使人眼产生视觉疲劳1.2有功负荷的冲击性在熔化期当中由于炉料的突然瘫塌, 引起电极断弧开路, 在出钢和加料期都会引起电流突然变零。

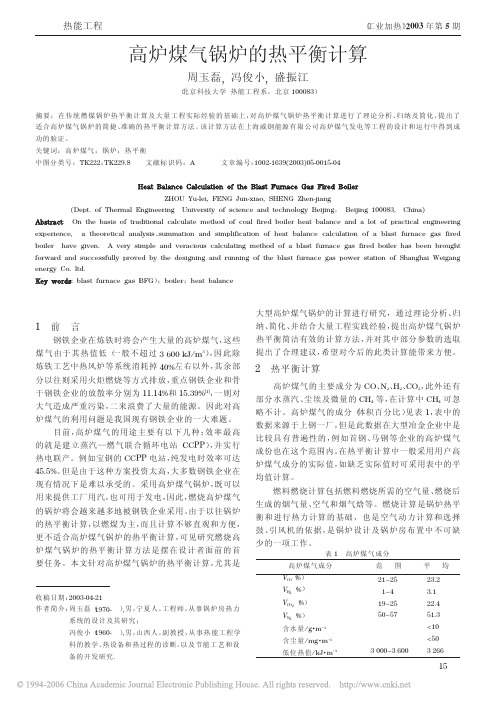

高炉煤气锅炉的热平衡计算

A* 为 燃 料 的 密 度 , ?3 ; :-; A* 1*6*$% ! ./ 8*6*** J 0%

*6*$J % ./%8*6*$% ! I%8*6**+ 0%/ 。 & 锅炉燃料消耗量

锅炉燃料消耗量可按下式计算 ・ K1$**L>3A4D3AMD3N98>&N4D&NMD3N9O ; ’ ,A ( $+) 式中: >3A 为 过 热 蒸 汽 量 , ?3 ; @; >3N 为 锅 炉 机 组 排 污 水 量, ?3 ; @; D3A 为过热蒸汽焓, ?E ; ?3; D3N 为给水焓, ?E ; ?3;

$%&’" ( )"!&*+,-.&*+/)#

!)# 实际空气量 $%

01 ( 01 01 ( 01

( ") ( ))

$%’!$%&

式中: ! 为过量空气系数。

"A%’!!>"#A%&

& 4

%C ( 01

& %

( E)

烟气焓为 A4’A .!!>"#A

%C ( 0

1

( ;)

过量空气系数是锅炉运行的重要指标, ! 太大则增 加烟气容积,造成排烟损失, ! 太小则不能保证燃料完 全燃烧, ! 通常指锅炉出口处的空气过量系数。对于燃 气锅炉,一般取 "*&+ 至 "*) ,锅炉越大, ! 越小。首钢 燃烧情况良好。 ))& 2 ( 3 全烧煤气锅炉, ! 为 "*&+,

2345 67,89:! ;<=> ?7@,A:BC! D3<=> 2E9@,F:B@G .H9IJ* CK &E9LMB8 <@G:@99L:@G U VC:89L 9AI9L:9@Q9! 5@:N9LO:JP CK OQ:9@Q9 B@R J9QE@C8CGP S9:F:@G , S9:F:@G "###$%! TE:@B/ 4@ JE9 VBO:O CK JLBR:J:C@B8 QB8Q78BJ9 M9JECR CK QCB8 K:L9R VC:89L E9BJ VB8B@Q9 B@R B 8CJ CK ILBQJ:QB8 9@G:@99L:@G B JE9CL9J:QB8 B@B8PO:O 、 O7MMBJ:C@ B@R O:MI8:K:QBJ:C@ CK E9BJ VB8B@Q9 QB8Q78BJ:C@ CK B V8BOJ K7L@BQ9 GBO K:L9R + N9LP O:MI89 B@R N9LBQ:C7O QB8Q78BJ:@G M9JECR CK B V8BOJ K7L@BQ9 GBO K:L9R VC:89L EBO V99@ VLC7GEJ

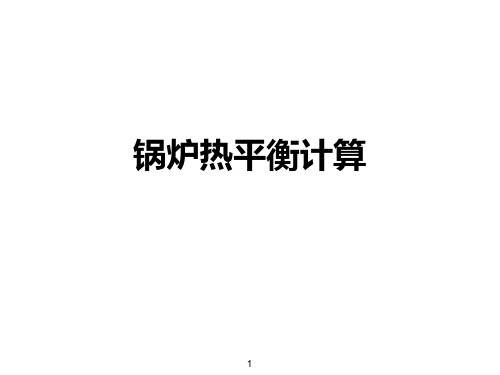

08-锅炉热平衡计算

Q5

Qr

Q2 Q4fh Q3 Q4hz Q6hz

图8–1 煤粉锅炉机组热平衡示意图 24

燃烧最佳过量空气系数

图8–2 最佳过量空气系数

25

– 辐射及对流热损失L

– 未计入热损失LUA

18

第二节 锅炉机组热平衡试验 • 热平衡试验的目的

– 确定锅炉的热效率b; – 确定锅炉的各项热损失,并分析各项损失的原因和寻 求降低热损失的方法; – 确定不同工况下锅炉各项工作指标,如过量空气系数、 干烟气中CO2容积百分数、排烟温度及过热蒸汽温度等 与锅炉负荷的关系等。

b

•

• 计算燃料消耗量

Bcal

q4 B(1 ) 100

– 燃料消耗量B:用于燃料供应和制粉系统的计算; – 计算燃料消耗量Bcal:用于空气量和烟气量的计算。

17

ASME PTC4.1的各项损失

– 干烟气热损失LG

– 氢燃烧生成水热损失LHm – 燃料中水份引起的热损失Lmf – 空气中水份热损失LmA – 未燃尽碳热损失LUC (未完全燃烧热损失)

按下式计算:

b 100 (q2 q3 q4 q5 q6 )

20

第二节 锅炉机组热平衡试验 • 两种方法使用的场合:

– 设计时: • 燃料消耗量未知,均采用反平衡计算。即预先确定 各项损失后,再求锅炉效率。 – 运行时:

• 大中型锅炉一般采用反平衡法,

• 小型锅炉,正、反平衡法均采用。

9

三、化学未完全燃烧热损失Q3

• 定义:锅炉排烟中残留的可燃气体如CO、H2、CH4和重碳氢 化合物CmHn 等未放出其燃烧热而造成的热损失。 • q3范围: – 煤粉炉中,一般不超过0.5%。 • 计算公式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四 钢种及入炉原料 我们以 Gr15 钢为例,以其原材料参数及消耗指标为计算依据,入炉原 料为铁水及废钢,其中铁水占 30%,分析 110t 电炉冶炼过程的能耗情况。

2

表 1 Gr15 钢成分及主要入炉原材料成分名称

名称 C Si Mn P

ωB/% S Cr H2O 灰分 挥发 分

钢成品

0.95~ 0.15~ 0.25~ 1.05 0.35 0.45

C+1/2{O2}={CO}

C+{O2}={CO2}

-34834

26857 1498 2160 452

金属 中 Si 金属 中 Mn 金属 中的 P

0.552

[Si]+2(FeO)=(SiO2)+2﹝Fe ﹞

-29202

16120

0.372

[Mn]+(FeO)=(MnO)+﹝Fe ﹞

-6594

2453

8

支出 % 项目 热量(kJ× 103) 155979.495 17301.044 13140.025 3137.640 5231.250 18119.953 13589.965 68.86 7.64 5.80 1.39 2.31 8.00 6.00 %

SiO2 渣 P2O5 渣 电能 合计

成

1659

3 3

Qs=226499.412×103kJ 故 应 供 应 电 能 为 : 226499.412 × 10 -43800.529 × 10 -94457 × 10 =88241.883×10 kJ; Qq=226499.412 × 103 × 8%=18119.953 × 103kJ ; Qb=226499.412 × 103 × 6%=13589.965×10 kJ。

0.73

成

88241.883 226499.412

38.96 100 合计 226499.412 100.0 0

总结: 在此次热平衡计算中,我们运用的原理和理论有:能量守恒定律,物料 平衡原理,热量守恒定律,各类物质的物理热计算方法,并对收入热和支出 热进行了系统的分析和计算, 并可以对废钢铁水比例调整得出物料配比和电能消耗的关系。 通过这次课程设计,我们对电炉炼钢有了理性认识,并了解到生产过程 中的实际问题和解决办法,有很多收获和感悟。

一 能量平衡中的主要因素 供电工艺制度,吹氧工艺制度,后燃烧制度,钢水温度制度,留钢留渣 制度是能量平衡中的主要因素。能量平衡的依据是能量守恒定理,即热收入 Qs=热支出 Qz。化学热的计算是以 1600℃的钢水温度基础进行计算的。

二 计算应用电炉工艺参数 电炉形式为 1l0t—AC—UHP~EBT; 变压器容量 82MVA; 二次侧电压为 375 —1~150V;电弧弧长 375~1150mm;氧气喷头 2 个;氧枪拉瓦尔喉口直径为 26~32mm;超音速氧枪氧气流量分 A、B、C 三种模式,l 500~7500m /h; 炭粉喷吹速度为 30~110kg/min(分高低两档);料型结构为铁水+废钢;加

≦

≦

1.40~

-

-

-

0.025 0.025 1.65 5.52 -

冶炼终 ≧0.5 痕迹 0.15 0.010 0.020 铁水 4.2 0.60 0.40 0.200 0.035 废钢 0.18 0.25 0.55 0.030 0.030 焦炭 81.50 0.58 12.40 电极 99.00 1.00 (备注:其他辅料或添加料如在此次计算中出现将以备注形式标出)

1

3

料次数 1~3 次;铁水的比例为 30~60%;渣料主要结构为石灰;设计冶炼 周期为 1h。

三 根据超高功率的概念确定装入量 国际钢铁协会 IISI(International Iron and Steel Institute)1981 年在巴西会议上提出了电弧炉额定功率水平的具体分类方法,按照每吨钢占 有的变压器额定容量来划分高功率, 超高功率的界限, 额定功率(Rated Power) 在 400~700kVA/t 为高功率电炉.大于 700kVA/t 为超高功率。超高功率 电炉的吨钢额定功率越大,电炉的升温速度越快,越有利于缩短冶炼周期, 所以 11Ot 高功率电炉的装入量应该围绕这一中心概念进行。考虑留钢留渣 量确定装入量,装入量的计算可以用以下公式进行: 装入量<82000÷700—Q (1) (1)式中 Q 指留钢量。 考虑到变压器的实际容量大于 82 MVA,所以全废钢冶炼的最佳装入量为 17t (包括留钢量)。由于热装铁水可以带入丰富的物理热和部分化学热,热装铁 水比例每增加 l%,电耗下降 4.7~5.2kwh/t[引],所以热装铁水时的装入 量控 制在 120~135t。在本文的计算中我们取 120t。

五 热平衡计算 1、计算热收入 Qs 热收入是由电能、物料带入的物理热、元素氧化热及成渣热所组成,而 物料带入物理热中铁水的物理热是关键性数据,因此我们单独列出计算过 程。

(1)电能 电能是电炉炼钢的主要热源。电能与废钢或者熔池进行热交换,在泡沫 渣埋弧的条件下,70%以上的电能转化为热能被熔池吸收。实际操作中根据 电弧的埋弧情况决定送电功率,尽量减少能量损失。 以热辐射的形式很大部分被炉壁和炉顶的水冷件吸收。电能在 110t 直

(7)变压器及断网系统的热损失 Qb。 一般,该热损失为总热收入的 5~7%。本计算取 6%。

7

令炉子总收入等于 Qs,则: Qs=155979.495×103+17301.044×103+13140.025×103+3137.640×103+5 231.250×10 +Qs×(8%+6%) 即 0.86Qs=194789.494×10

(4)烟尘物理热 Qy。 将铁的挥发物计入烟尘中,烟尘热容为 1.0kJ/(kg·K);总烟尘量=120 ×10 ×1.6%×[1.0(1450-25)+209.20]=3137.64×103kJ

3

(5)冷却水吸热 Ql。 如炉子公称容量为 110t,冷却水消耗量为 25m /h,冷却水进出口温差为 25℃,冶炼时间平均为 1h,则得: Ql `=(25×1000×1×4.185×25)/600=4359.38kJ/100kg(金属料)

4

电极 合计

1.507

723

0.144

325.512 43800.529

(4)元素氧化热及成渣热

根据计算公式 Q=m H 可得下表: 表 3 元素氧化热及成渣热

元素

消耗量/t

化学反应

H

放热量 (kJ× 103) 20950 1164 1688 361

(kJ/kg) -11639

C

1.800( 炉料) 0.100( 电极) 0.145( 焦炭) 0.031( 炉衬) 0.771( 炉料) 0.043( 电极) 0.062( 焦炭) 0.013( 炉衬)

3

流电炉中的典型数值为:全废钢为 365~ 400kW·h/t。良好的泡沫渣可以提 高电能向热能的转换率。

(2)铁水的物理热 纯铁的熔点为 1536℃,铁水熔化潜热为 218kJ/kg 根据传热学原理计算 可知,铁水的熔点 t =1098℃,计算如下: 1536-(100×4.2+8×0.6+5×0.4+30×0.2+25×0.035)-4=1098℃ 铁水的物理热 Qw =36 × 103 × [0.745 × (1098 - 25)+218+0.837 × (1250 - 1098)] =41205.924×10 kJ

3 3 总的 Ql =4359.38×1.2×10 =5231.25×10 kJ 3

(6)其他热损失 Qq。 包括炉体表面散热热损失、开启炉门热损失、电极热损失等。其损失量 与设备的大小、冶炼时间、开启炉门和炉盖的总时间以及炉内的工作温度有 关。时间表明,该项热损失占总热收入的 6%-9%,本设计中取 8%。

(2)炉渣物理热 Qr。 计算时取炉渣终点温度与钢水温度相同,则有: Qr =7.961×103×[1.247×(1600-25)+209.20]=17301.044×103KJ

6

(备注:钢渣量为 7.961t)

(3)炉气物理热 Qx。 炉气带走的热量主要是指从除尘烟道里烟气带走的热以及电极孔烟气 带走的热。令炉气温度为 1450℃,热容为 1.137 kJ/kg·K,由炉气量可得: Qx=8.110×103×[1.137×(1450-25)]=13140.025×103kJ (备注:生成炉气量为 8.110t)

3 3 3 3 3

总热平衡计算结果列于表 21。

表 4 热平衡表 收入 项目 热量(kJ× 103) 物料物理热 氧化热和成渣 热 其中 C 氧化 Si 氧化 Mn 氧化 P 氧化 Fe 氧化 43800.529 94457 55130 16120 2453 2771 14169 2155 19.34 41.70 24.34 7.12 1.08 1.22 6.26 0.95 钢水物理热 炉渣物理热 炉气物理热 烟尘物理热 冷却水吸热 其他热损失 变压器系统热 损失

3

(3)物料带入的物理热 根据物理热公式 Q=cmT(c 为各组分比热容,m 为消耗量,T 为温度)可 得到其他各组分物料及辅料的物理热如下表所示: 表 2 物料带入的物理热 名称 K) 热容(kJ/kg· 温度(K) 消耗量(t) 物理热(kJ× 103) 废钢 铁水 石灰 焦炭 炉衬 镁砂 氧气 空气 0.699 0.837 0.728 0.858 0.996 0.996 1.318 0.963 298 1523 298 298 873 873 298 298 84.000 36.000 5.648 0.300 0.240 0.072 2.762 7.858 1467.900 41205.924 102.800 23.784 143.424 250.992 91.021 189.172