攻螺纹、套螺纹技巧-工程

攻螺纹、套螺纹工艺要点

攻螺纹、套螺纹工艺要点攻螺纹和套螺纹是机械制造中常见的加工工艺,常用于连接两个机械部件或者固定某个部件。

对于这两种工艺,下面分别介绍其工艺要点。

攻螺纹是将切割工具切削成为拧入物体内部的螺形结构的工艺。

下面是攻螺纹的工艺要点:1.选用合适的攻丝刀具和刀具类型,根据要把螺纹加工在哪个材料的表面来确定攻丝刀。

2.了解攻丝的工艺流程和要点,首先在被攻的工件表面配合好操作攻丝的夹具或气动/电动机械装置。

之后调整攻丝刀的合适位置,启动攻丝机器设备进行加工。

3.在进行攻丝时,要注意切削液的运用。

切削液有助于冷却攻丝刀,从而提升攻丝的准确性和质量。

同时可以防止楔入刀口,滑动进行攻丝。

4.确保攻丝时刀具接触工件表面的玻璃面。

检查攻丝刀是否处于正确的位置,确保攻丝的深度和大小达到要求。

5.在攻丝过程中,一定要注意切削液、切屑等对环境的污染。

6.最后,将攻丝刀擦拭干净,存放在干燥通风处。

套螺纹是将工件上已有的成型螺纹移除,用小直径的螺丝重新套上,实现螺丝的连接。

下面是套螺纹的工艺要点:1.选择合适套螺纹的工具和设备,以及选择合适的工作空间进行套螺纹操作。

应保持足够的光线和空气流通,以便于观察操作区域,避免粉尘污染。

2. 熟悉套螺纹的工艺流程和要点。

通常情况下,首先要打磨被套螺纹的区域,然后选择合适的套螺纹工具,进行套螺纹操作。

3.在进行套螺纹时,要注意放置套螺纹工具是否准确,并要确保操作时工具的位置准确、牢固。

4.操作套螺纹工具时,要从细小的螺钉重新开始套螺纹。

也许会要对螺丝进行弯曲,以便顺利地组装螺丝,确保套螺纹的速度和质量。

5.在套螺纹时,一定要遵循操作规范和安全操作要求,切记不要因粗心大意而损坏工件或夹具。

总之,攻螺纹和套螺纹都是机械制造中常用的工艺,需要按照标准操作规程来处理。

在工具选择、工作环境、操作规范和安全注意事项等方面,都需要认真对待。

只有这样,才能保证工件质量可靠,顺利地完成加工过程。

攻螺纹和套螺纹

攻螺纹和套螺纹

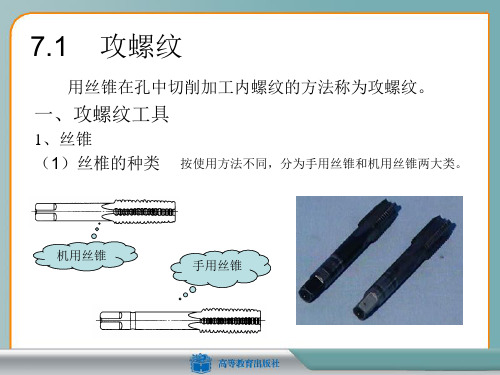

1.1 攻螺纹

攻螺纹也称攻丝, 是用丝锥在工件孔壁上 切削出内螺纹的加工方 法,有手工攻螺纹和机 攻螺纹两种。

攻螺纹和套螺纹

1. 手工攻螺纹

1)手工攻螺纹工具

手工攻螺纹常用的工具有手用丝锥和攻螺纹铰杠。 (1)手用丝锥。手用丝锥是加工内螺纹的工具,常用碳素 工具钢或合金工具钢制成,分为普通螺纹丝锥、圆柱管螺纹丝 锥和圆锥管螺纹丝锥。手用丝锥一般由工作部分和柄部组成, 如图1-38所示。手用丝锥的工作部分由切削部分和校正部分组 成,沿轴向开有3~4条容屑槽。

图1-42 套螺纹

攻螺纹和套螺纹

(4)套螺纹部分离钳口要近些,圆杆要夹紧。为 了不损坏圆杆的已加工表面,可用硬木或铜片做衬垫。 为了提高螺纹加工质量和延长板牙寿命,在钢制件上套 螺纹时要加切削液冷却润滑。

在钳工工作中,不仅可以用手工完成套螺纹,也可 应用机械完成。例如,使用搓丝机套螺纹。

金工实习

攻螺纹和套螺纹

攻螺纹和套螺纹

1.2 套螺纹 1. 套螺纹工具

板牙是加工外螺纹的刀具,其结构形状像圆螺母,由切削部分、 校正部分和排屑孔组成,如图1-41(a)所示(分固定式和开缝式两 种)。板牙两端是带有60°锥度的切削部分,起切削作用。板牙中间一 段是校正部分,起修光和导向作用。板牙的外圆有一条V形槽和四个锥 坑,下面两个锥坑通过紧固螺钉将板牙固定在板牙架上,用来传递扭矩, 带动板牙转动。板牙一端切削部分磨损后可翻转使用另一端。

攻螺纹和套螺纹

(2)攻螺纹铰杠。攻螺纹铰杠的作用是夹持丝锥,常用的有普通铰杠 和丁字铰杠两类,分别如图1-39和图1-40所示。每类铰杠又有固定式和可 调式两种,一般攻制M5以下的螺纹用固定式铰杠,攻制M5以上的螺纹用 可调式铰杠。攻螺纹铰杠的规格以其长度表示,常用的有150mm、225 mm、275 mm、375 mm、475 mm、600 mm六种规格。

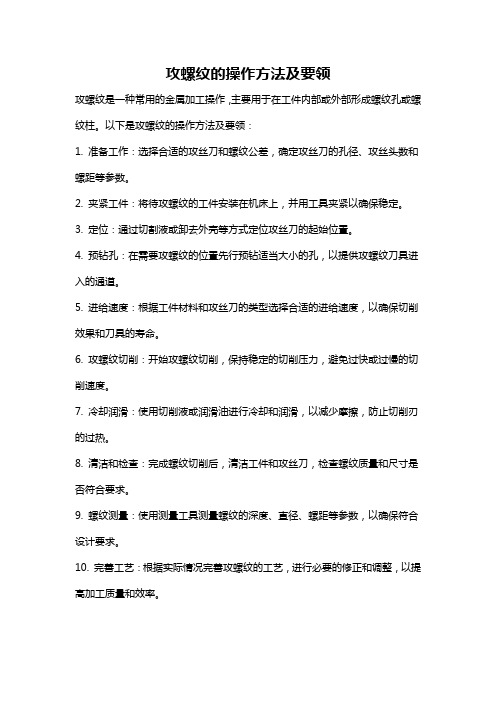

攻螺纹的操作方法及要领

攻螺纹的操作方法及要领

攻螺纹是一种常用的金属加工操作,主要用于在工件内部或外部形成螺纹孔或螺纹柱。

以下是攻螺纹的操作方法及要领:

1. 准备工作:选择合适的攻丝刀和螺纹公差,确定攻丝刀的孔径、攻丝头数和螺距等参数。

2. 夹紧工件:将待攻螺纹的工件安装在机床上,并用工具夹紧以确保稳定。

3. 定位:通过切割液或卸去外壳等方式定位攻丝刀的起始位置。

4. 预钻孔:在需要攻螺纹的位置先行预钻适当大小的孔,以提供攻螺纹刀具进入的通道。

5. 进给速度:根据工件材料和攻丝刀的类型选择合适的进给速度,以确保切削效果和刀具的寿命。

6. 攻螺纹切削:开始攻螺纹切削,保持稳定的切削压力,避免过快或过慢的切削速度。

7. 冷却润滑:使用切削液或润滑油进行冷却和润滑,以减少摩擦,防止切削刃的过热。

8. 清洁和检查:完成螺纹切削后,清洁工件和攻丝刀,检查螺纹质量和尺寸是否符合要求。

9. 螺纹测量:使用测量工具测量螺纹的深度、直径、螺距等参数,以确保符合设计要求。

10. 完善工艺:根据实际情况完善攻螺纹的工艺,进行必要的修正和调整,以提高加工质量和效率。

在操作过程中,要注意以下要点:

- 选择合适的攻丝刀和螺纹公差,以确保最终的螺纹质量。

- 确保工件稳定夹紧,防止在切削过程中发生移位和抖动。

- 控制进给速度和切削压力,避免过快或过慢导致切削问题。

- 使用切削液或润滑油冷却和润滑,以提升切削效果和刀具寿命。

- 清洁和检查工件和攻丝刀,确保螺纹质量和尺寸符合要求。

- 进行螺纹测量和质量检验,以确保螺纹满足设计要求。

- 不断优化工艺,根据实际情况进行调整和改进。

攻螺纹、套螺纹工艺要点

C、注意随时清除孔内切屑,防止切屑堵塞造成丝锥折断

4、当丝锥在压力和旋转力的作用下切入底孔,一旦切入稳定后,只需两手用均衡的旋转力,不需加压,并要经常倒转1/4~1/2圈,使切屑碎断,以防丝锥卡住退不出造成丝锥折断。

5、攻韧性材料的螺纹时,应加注合适的切削液,以减小切削阻力及螺纹的表面粗糙度,延长丝锥寿命。

三、套螺纹工艺要点

1、圆杆直径的确定:套螺纹时的圆杆直径,可参照下图。

板牙套螺纹时的圆杆直径

粗牙普通螺纹

非螺纹密封的管螺纹

螺纹直径

螺距

螺杆直径

尺寸代号

管子外径

最小直径

最大直径

最小直径

最大直径

M6

1

5.8

5.9

1/8

9.4

9.5

M8

1.25

7.8

7.9

1/4

12.7

13

M10

1.5

9.75

9.85

3/8

37.7

M24

3

23.65

23.8

M27

3

26.65

26.8

M30

3.5

29.6

29.8

对普通螺纹的圆杆直径也可按下列经验公式确定:

圆杆直径D=螺纹公称直径d—0.13X螺距P

圆杆端部需要倒15·~20·的斜角,使板牙容易对准工件和切入材料。(如图)

15·~20·

2、套螺纹时应保持板牙端面与圆杆轴线垂直,以防螺纹出现深浅,甚至出现啃牙现象。

螺纹公称直径d

螺距

P

钻头直径D

常见称呼

铸铁、黄铜、合金铝

铸铝

3

0.5

攻螺纹和套螺纹

d0≈d– 0.13P

2、套螺纹要点

① 为使板牙容易对准工件和切入工件,圆杆端部要倒成圆锥斜角 为15o~20o的锥体。锥体的最小直径可以略小于螺纹小径,使切 出的螺纹端部避免出现锋口和卷边而影响螺母的拧入。

2、套螺纹要点

② 为了防止圆杆夹持出现偏斜和夹出痕迹,圆杆应装夹在用硬木制成的 V形钳口或软金属制成的衬垫中,在加衬垫时圆杆套螺纹部分离钳口 要尽量近。 ③ 套螺纹时应保持板牙端面与圆杆轴线垂直,否则套出的螺纹两面会有 深浅,甚至烂牙。

2、套螺纹要点

④ 在开始套螺纹时,可用手掌按住板牙中心,适当施加压力并转动绞杠。 当板牙切入圆杆1~2圈时,应目测检查和校正板牙的位置。当板牙切 入圆杆3~4圈时,应停止施加压力。而仅平稳地转动绞杠,靠板牙螺 纹自然旋进套螺纹。

2、套螺纹要点

⑤ 为了避免切屑过长,套螺纹过程中板牙应经常倒转。 ⑥ 在钢件上套螺纹时要加切削液,以延长板牙的使用寿命,减小 螺纹的表面粗糙度。

7.4 废品分析和工具损坏的原因

一、攻螺纹时废品分析

废品分析 产品的原因

l、螺纹底孔直径太小,丝锥不易切入,孔口烂牙 2、换用二锥、三锥时,与已切出的螺纹没有旋合好就强行攻削 3、头锥攻螺纹不正,用二锥、三锥时强行纠工 4、对塑性材料末加切削液或丝锥不经常倒转,而把已切出的螺纹啃伤 5、丝锥磨钝或刀刃有粘屑 6、丝锥铰杠掌握不稳,攻铝合金等强度较低的材料时,容易被切烂 1、攻不通孔螺纹时,丝锥已到底仍继续扳转 2、在强度较低的材料上攻较小螺孔时,丝锥已切出螺纹仍继续加压力,或攻完退出 时连铰杠转出

二、攻螺纹方法

1、攻螺纹前螺纹底孔直径的确定

螺纹底孔直径的大小,应根据工 件材料的塑性和钻孔时的扩张量来考 虑,使攻螺纹时既有足够的空隙来容 纳被挤出的材料,又能保证加工出来 的螺纹具有完整的牙形。 被加工材料和扩张量 钢和其他塑性大的材料,扩张量中等 铸铁和其他塑性小的材料,扩张量较小 钻头直径计算公式 D0=D-P D0=D-(1.05~1.1)P

攻套螺纹的操作方法

攻套螺纹的操作方法

攻套螺纹的操作方法:

1. 准备工具和材料:攻丝工具、钻头、中心钻、攻丝油、钳子、螺纹攻丝用的螺纹套筒。

2. 钻孔:先用钻头在待攻丝的工件上钻出适合攻丝的孔径和深度。

注意,孔应该和攻丝刀的螺纹尺寸和间距匹配。

3. 中心钻:在孔的中心点上用中心钻打个小孔,这样可以方便取得准确的开孔位置。

4. 加油:在攻丝前,在孔口上喷涂适当的攻丝油,这样能起到润滑、减少磨损的作用。

5. 攻丝:将螺纹攻装入攻丝工具上,用钳子或其他夹紧器将攻丝工具握住,慢慢地旋转开始攻丝,注意要保持垂直和稳定不摇晃。

手动攻丝需要花费一定的力气,可以施加适度的力量来推进。

6. 检查:攻丝完成后,使用螺纹套筒检查是否与工件的螺纹相匹配,确认无误后,就可以将零件安装起来。

7. 完成:完成后,把工具和材料整理好,清洁工作区,可用的切屑和废弃物要分类收集,做好环保工作。

总之,攻套螺纹需要步骤详细、操作小心、力度适当、用油思密达,才能够达到准确、精细和美观的效果。

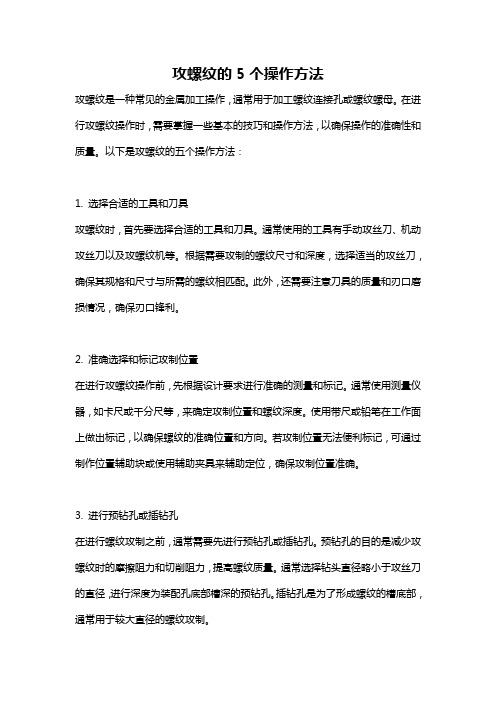

攻螺纹的5个操作方法

攻螺纹的5个操作方法攻螺纹是一种常见的金属加工操作,通常用于加工螺纹连接孔或螺纹螺母。

在进行攻螺纹操作时,需要掌握一些基本的技巧和操作方法,以确保操作的准确性和质量。

以下是攻螺纹的五个操作方法:1. 选择合适的工具和刀具攻螺纹时,首先要选择合适的工具和刀具。

通常使用的工具有手动攻丝刀、机动攻丝刀以及攻螺纹机等。

根据需要攻制的螺纹尺寸和深度,选择适当的攻丝刀,确保其规格和尺寸与所需的螺纹相匹配。

此外,还需要注意刀具的质量和刃口磨损情况,确保刃口锋利。

2. 准确选择和标记攻制位置在进行攻螺纹操作前,先根据设计要求进行准确的测量和标记。

通常使用测量仪器,如卡尺或千分尺等,来确定攻制位置和螺纹深度。

使用带尺或铅笔在工作面上做出标记,以确保螺纹的准确位置和方向。

若攻制位置无法便利标记,可通过制作位置辅助块或使用辅助夹具来辅助定位,确保攻制位置准确。

3. 进行预钻孔或插钻孔在进行螺纹攻制之前,通常需要先进行预钻孔或插钻孔。

预钻孔的目的是减少攻螺纹时的摩擦阻力和切削阻力,提高螺纹质量。

通常选择钻头直径略小于攻丝刀的直径,进行深度为装配孔底部槽深的预钻孔。

插钻孔是为了形成螺纹的槽底部,通常用于较大直径的螺纹攻制。

4. 进行螺纹攻制进行螺纹攻制时,首先将攻丝刀插入预钻孔或插钻孔,然后用适当的工具(如扳手或攻丝刀柄)逆时针方向转动攻丝刀,开始攻制螺纹。

在攻制过程中,需要适度施加力量,以确保攻螺纹的稳定性和精度。

同时,要注意防止攻丝刀过早切削或过度切削,以免损坏工件或攻丝刀。

5. 清洁和检查螺纹攻制完成后,需要进行清洁和检查工作。

首先,要清除螺纹攻制时产生的切屑和残留物,可使用油锉刷或气枪进行清理。

然后,用合适的测量工具检查螺纹的尺寸和质量,确保其与要求相符。

如果发现螺纹存在问题,可以采取修复措施,如使用修复攻丝刀或退回到前一步骤进行再次攻制。

总的来说,攻螺纹是一项需要仔细操作和掌握技巧的加工工艺。

通过选择合适的工具和刀具、准确选择和标记攻制位置、进行预钻孔或插钻孔、进行螺纹攻制以及清洁和检查等五个关键操作方法,可以有效提高攻螺纹的质量和准确性。

攻螺纹和套螺纹_图文

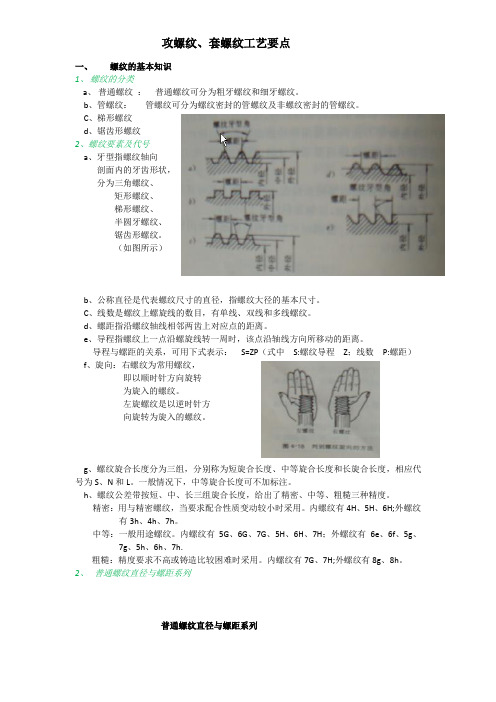

④ 底径:与内螺纹或外螺纹牙底相切的假想圆 柱面的直径,即外螺纹的小径或内螺纹的大径。

⑤ 公称直径:代表螺纹尺寸的直径,指螺纹大 径的基本尺寸,即外螺纹的牙顶直径d,内螺纹的 牙底直径D。

⑥ 中径:一个假想圆柱的直径,该圆柱的母线 通过牙型上沟槽和凸起宽度相等的地方。该假想圆 柱称为中径圆柱。中径圆柱的母线称为中径线。螺 纹的有效直径称为中径,在这个直径上牙宽与牙间 相等,即牙宽(或牙间)等于螺距的一般。

7. 2 攻 螺 纹

图7.5 丝锥的构造

切削部分担负主要切削工作。切削部分沿轴向 方向开有几条容屑槽,形成切削刃和前角,同时能 容纳切屑。在切削部分前端磨出锥角,使切削负荷 分布在几个刀齿上,从而使切削省力,刀齿受力均 匀,不易崩刃或折断,丝锥也容易正确切入。

7. 2 攻 螺 纹

校准部分有完整的齿形,用来校准已切出 的螺纹,并保证丝锥沿轴向运动。校准部分有 0.05~0.12mm/100mm的倒锥,以减小与螺孔 的摩擦。

7.1 螺 纹

(3)头数(或线数) 一个双圆柱面上的螺旋线的数目称为头数,有 单头(线)、双头(线)和多头(线)几种。双头 螺纹,如图7.3所示。

图7.3 螺纹的螺距和导程(双头) p—螺距 ph—导程

7.1 螺 纹

(4)螺距和导程 ① 螺距:相邻两牙在中径线上对应两点间的

轴向距离称为螺距。用字母P表示,如图7.3所示。 ② 导程:同一条螺旋线上的相邻两牙在中径

7.2.1 攻螺纹工具

1.丝锥

丝锥是模具钳工加工内螺纹的工具,分手用 丝锥和机用丝锥两种,有粗牙和细牙之分。手用 丝锥的材料一般用合金工具钢或轴承钢制造,机 用丝锥都用高速钢制造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

攻螺纹、套螺纹技巧-工程

常用的在角螺纹工件,其螺纹除采用机械加工外,还可以用钳加工方法中的攻螺纹和套螺纹来获得,。

攻螺纹(亦称攻丝)是用丝锥在工件内圆柱面上加工出内螺纹;套螺纹(或称套丝、套扣)是用板牙在圆柱杆上加工外螺纹。

一、攻螺纹

1.丝锥及铰扛

(1)丝锥

丝锥是用来加工较小直径内螺纹的成形刀具,一般选用合金工具钢9SiGr制成,并经热处理制成。

通常M6~M24的丝锥一套为两支,称头锥、二锥;M6以下及M24以上一套有三支、即头锥、二锥和三锥。

每个丝锥都有工作部分和柄部组成。

工作部分是由切削部分和校准部分组成。

轴向有几条(一般是三条或四条)容屑槽,相应地形成几瓣刀刃(切削刃)和前角。

切削部分(即不完整的牙齿部分)是切削螺纹的重要部分,常磨成圆锥形,以便使切削负荷分配在几个刀齿上。

头锥的锥角小些,有5~7个牙;二锥的锥角大些,有3~4个牙。

校准部分具有完整的牙齿,用于修光螺纹和引导丝锥沿轴向运动。

柄部有方头,其作用是与铰扛相配合并传递扭矩。

(2)铰扛

铰扛是用来夹持丝锥的工具,常用的是可调式铰扛。

旋转手柄即可调节方孔的大小,以便夹持不同尺寸的丝锥。

铰扛长度应根据丝锥尺寸大小进行选择,以便控制攻螺纹时的扭矩,防止丝锥因施力不当而扭断。

2.攻螺纹前钻底孔直径和深度的确定以及孔口的倒角

(1)底孔直径的确定

丝锥在攻螺纹的过程中,切削刃主要是切削金属,但还有挤压金属的作用,因而造成金属凸起并向牙尖流动的现象,所以攻螺纹前,钻削的孔径(即底孔)应大于螺纹内径。

底孔的直径可查手册或按下

面的经验公式计算:

脆性材料(铸铁、青铜等):钻孔直径d0=d(螺纹外径)-1.1p (螺距)

塑性材料(钢、紫铜等):钻孔直径d0=d(螺纹外径)-p(螺距)(2)钻孔深度的确定

攻盲孔(不通孔)的螺纹时,因丝锥不能攻到底,所以孔的深度要大于螺纹的长度,盲孔的深度可按下面的公式计算:

孔的深度=所需螺纹的深度+-.7d

(3)孔口倒角

攻螺纹前要在钻孔的孔口进行倒角,以利于丝锥的定位和切入。

倒角的深度大于螺纹的螺距。

3.攻螺纹的操作要点及注意事项

(1)根据工件上螺纹孔的规格,正确选择丝锥,先头锥后二锥,不可颠倒使用,

工程

《攻螺纹、套螺纹技巧》(https://www.)。

(2)工件装夹时,要使孔中心垂直于钳口,防止螺纹攻歪。

(3)用头锥攻螺纹时,先旋入1~2圈后,要检查丝锥是否与孔端面垂直(可目测或直角尺在互相垂直的两个方向检查)。

当切削部分已切入工件后,每转1~2圈应反转1/4圈,以便切屑断落;同时不能再施加压力(即只转动不加压),以免丝锥崩牙或攻出的螺纹齿较瘦。

(4)攻钢件上的内螺纹,要加机油润滑,可使螺纹光洁、省力和延长丝锥使用寿命;攻铸铁上的内螺纹可不加润滑剂,或者加煤油;攻铝及铝合金、紫铜上的内螺纹,可加乳化液。

(5)不要用嘴直接吹切屑,以防切屑飞入眼内。

二、套螺纹

1.板牙和板牙架

(1)板牙

板牙是加工外螺纹的刀具,用合金工具钢9SiGr制成,并经热处

理淬硬。

其外形像一个圆螺母,只是上面钻有3~4个排屑孔,并形成刀刃。

板牙由切屑部分、定位部分和排屑孔组成。

圆板牙螺孔的两端有40°的锥度部分,是板牙的切削部分。

定位部分起修光作用。

板牙的外圆有一条深槽和四个锥坑,锥坑用于定位和紧固板牙。

(2)板牙架

板牙架是用来夹持板牙、传递扭矩的工具。

不同外径的板牙应选用不同的板牙架。

2.套螺纹前圆杆直径的确定和倒角

(1)圆杆直径的确定

与攻螺纹相同,套螺纹时有切削作用,也有挤压金属的作用。

故套螺纹前必须检查圆桩直径。

圆杆直径应稍小于螺纹的公称尺寸,圆杆直径可查表或按经验公式计算。

经验公式:圆杆直径=螺纹外径d-(0.13~0.2)螺距p

(2)圆杆端部的倒角

套螺纹前圆杆端部应倒角,使板牙容易对准工件中心,同时也容易切入。

倒角长度应大于一个螺距,斜角为15°~30°。

3.套螺纹的操作要点和注意事项

(1)每次套螺纹前应将板牙排屑槽内及螺纹内的切屑清除干净;

(2)套螺纹前要检查圆杆直径大小和端部倒角;

(3)套螺纹时切削扭矩很大,易损坏圆杆的已加工面,所以应使用硬木制的V型槽衬垫或用厚铜板作保护片来夹持工件。

工件伸出钳口的长度,在不影响螺纹要求长度的前提下,应尽量短。

(4)套螺纹时,板牙端面应与圆杆垂直,操作时用力要均匀。

开始转动板牙时,要稍加压力,套人3~4牙后,可只转动而不加压,并经常反转,以便断屑。

(5)在钢制圆杆上套螺纹时要加机油润滑。