减少加热炉内钢坯氧化铁皮的途径

关于钢坯在加热炉内氧化的讨论

关于钢坯在加热炉内氧化的讨论关于钢坯在加热炉内氧化的讨论(棒材⼚熊斌)摘要:本⽂就钢坯在加热炉内加热的过程中氧化铁⽪形成的机理和原因以及影响因素进⾏了简单的论述,同时提出了⼀些减少氧化烧损的措施和⽅法。

关键词:钢坯、加热炉、氧化1、前⾔:钢坯的氧化即钢坯表⾯被加热炉内的⽓体(如CO2、H2O↑、O2、SO2)反应⽽⽣成氧化铁⽪(即烧损)。

氧化铁⽪占加热钢坯总量的百分数叫烧损率。

通常情况下,钢加热⼀次烧损率⼤致在1%-1.5%,严重的可达3%,较好的则可控制在1%以下。

钢坯的氧化不仅使成材率⼤幅降低,⽽且,氧化铁⽪的产⽣还有如下不良影响:(1)、由于炉内堆积的氧化铁⽪吸收⼤量的热量,从⽽降低了加热炉的热效率和钢坯的加热速度;(2)、氧化铁熔化后会浸蚀耐⽕砖,从⽽使加热炉寿命降低,严重的只好被迫提前停炉⼤修;(3)、排烟过程中,由于吸附作⽤,氧化铁⽪会随烟⽓进⼊蓄热室或蓄热体,遇热熔化后会致使蓄热球板结,缩短蓄热⼩球的使⽤周期,同时,氧化铁⽪还会堵塞蓄热室内层挡砖⼩孔或蓄热体⼩孔。

这⼀切均会导致加热炉排烟不畅,炉压升⾼,升温困难等严重后果;(4)、对氧化铁的清理加⼤了⽣产⼯⼈的劳动强度及增加能源、运输等成本费⽤和⼆次回收利⽤的费⽤;(5)、氧化铁⽪的产⽣,还会增加轧辊的磨损和影响成品的表⾯质量。

总之,钢坯的氧化是有百害⽽⽆⼀益的。

那么,影响钢坯氧化的因素有哪些?如何有效抑制钢坯的氧化呢?2、氧化铁形成的机理和必要因素钢坯的氧化是钢坯在加热炉内加热的过程中,氧原⼦与铁原⼦发⽣化学反应的结果。

在钢坯的加热过程中,炉⽓中的氧原⼦通过钢坯表⾯向钢坯内部扩散,当这两种元素接触以后,在⼀定的条件下就会发⽣化学反应⽽⽣成氧化铁,⽽且氧化铁的最外层是铁的最⾼价氧化物Fe2O3,中间是Fe3O4,内层是FeO。

(1)、加热温度。

从上表可以看出:加热温度愈⾼,氧化愈剧烈。

钢坯在600-700℃时开始⽣成氧化铁⽪;温度在900-1000℃时,氧化速度加快,氧化铁⽪变厚;当钢温⾼于1200℃时,氧化速度是800℃的10倍。

连铸减少铸坯氧化铁皮方案

连铸减少铸坯氧化铁皮方案一、减少氧化铁皮的意义目前铸造一车间连铸机主要生产20#、45#钢坯,生产过程中,铸坯表面产生大量的氧化铁皮,铸坯出拉矫机后,氧化铁皮大块大块的脱落,既影响铸坯质量及钢水收得率,同时也造成氧化铁皮清理量大,清理困难。

因而减少和防止连铸坯在冷却过程中的氧化,对提高成材率具有十分重要的意义。

解决这个问题,可有效的提高产量、减少单位成品的金属消耗、降低成本,得到显着的经济效益。

二、氧化铁皮形成机理高温钢水在连铸结晶器内凝固成型,形成一定厚度的坯壳,铸坯出结晶器后表面温度较高,暴露在空气中,与氧气及二冷室的水蒸汽发生反应,生成氧化铁。

具体反应式如下:⑴、钢与氧气的反应:2Fe+O2=2FeO3Fe+2O2=Fe3O42Fe3O4+1/2O2=3Fe2O3⑵、钢与水的反应:Fe+H2O=FeO+H23Fe+4H2O=Fe3O4+4H23FeO+H2O=Fe3O4+H2由以上反应可知,连铸坯表面的氧化铁在整个厚度上不仅仅是一种氧化铁,最多可能存在三种氧化铁,从外到内Fe2O3、Fe3O4、FeO同时存在。

而且形貌、成分、结构不同的氧化层与基体的结合力不同,FeO为面心立方、晶轴为,Fe3O4为立方晶体,晶轴为,面心立方的FeO 分解成立方晶体的Fe3O4,组织结构转变,体积产生膨胀,这就是高温铸坯表面产生氧化铁皮并容易脱落的原因。

三、铸坯氧化的影响因素1、钢水温度的影响钢水温度高,钢坯出结晶器后温度也相应增高,氧化铁皮的生成几率增大。

目前,我司连铸钢水受生产节奏及钢包、中间包保温效果差,散热快等因素的影响,上台温度普通偏高,这是造成铸坯氧化铁皮厚的一个主要原因。

2、钢中化学成份的影响钢中的一些合金元素对于连铸坯表面氧化铁皮的生成速度也有一定的影响,其中碳、硅、镍、铜、硫促进氧化铁皮形成,锰、铝、铬可以减缓氧化铁皮的形成。

因而在生产过程中,降低易产生氧化铁皮的合金元素含量,有利于减少铸坯氧化铁皮的生成。

热轧带钢表面氧化铁皮控制与消除

热轧带钢表面氧化铁皮控制与消除随着国民经济的快速发展,各种新技术的层出不穷都大大推动了钢铁行业的发展,作为国民经济的主导行业之一,钢铁行业对我国经济建设的发展有着极其重要的影响和作用,对此,必须引起高度的重视。

文章主要针对作为钢铁行业重要品种之一的热轧带钢在现阶段存在的一些问题进行简要的分析与总结,并针对其质量问题提出了相应的解决措施,从而减少成本的大量输出,提高整体的综合效益。

标签:热轧带钢;表面氧化;控制分析1 热轧带钢氧化铁皮控制技术及其发展1.1 热轧带钢生产工艺流程在进行生产工艺前,必须清楚的了解每一个板坯连轧施工作业方式,通常情况下,板坯是经由炼钢连铸车间的连铸机将其直接推入热轧板坯库,然后再经由加热炉加热进行连铸作业。

针对不能直接进行加热的板坯,可先将放入保温库然后通过吊车直接运送加热炉内进行加热。

这样做的目的不仅仅可以保证板坯不被损害且为直接轧制创造了可能。

连铸板坯是利用计算机技术进行数据的整合,通过辊道将其直接运送至板坯库,操作人员可以在其监视器上进行板坯相关问题的处理,针对不合格板坯可以直接进行核对,并进行登记输入,这样不仅仅提高了工作效率,还有效的避免了不合格板坯在生产过程中的使用,大大提高了质量,避免不必要损失的发生。

利用计算机进行整合管理也将成为未来钢铁行业发展的趋势之一。

普通板坯进行装炉连轧时,要按照相应的步骤进行连轧,这样才能保证其质量。

连轧过程中,要针对连轧板坯的数量、重量进行一一的核对,保证没有错漏的情况下就可以直接推入炉内进行辊道连轧,然后经过测试、定位再进行加热。

连铸和热轧作为不同的两种工艺,在直接热装轧制中都起到了至关重要的作用。

为了有效的降低生产成本,提高工作效率可以制定相同的生产计划,将合格的连铸板坯在指定的加热炉内进行加热,这样就减少了板坯反复运送的吊车作业,可以通过卸料直接进行热装板坯至加热炉内,板坯在经过了加热以后通过上料辊道由装钢机进行加热一定温度后,就可以按照轧制的要求拖钢,最后放在加热炉出炉的辊道上。

浅谈如何有效降低加热炉钢坯氧化烧损

的 5 % 以上 。这样 既可 充 分 利 用余 热 , 0 降低 排 烟

温度 , 高 热 效 率 , 提 同时 钢 坯 在 预 热 段 可 预 热 到 80 , 0 % 还为高 温快速加热创造 了条件 。均热 段采用 耐热 滑轨 , 重视 炉底 水管 绝 热效果 ,不仅 可缩 短 均 热 时间 , 提高加热质量 , 氧化层厚度也 能得到控制 。

研究 热 工测 试结 果 发 现 , 度越 高 , 位 时 间 温 单

内生成 的氧化 铁皮 量越 多 。随着 钢 坯加 热 温度 的 升 高 , 种成份 的扩 散加 速 , 气 和 钢 的化学 反 应 各 炉

平 衡常 数也有 变化 , 加 速氧 化创 造 了条件 , 钢 为 使

的氧 化 加剧 。在 6 0C以下 时 , 轻 微 氧化 , 成 5 ̄ 有 生 极 少量 的氧 化铁 皮 ; 当温 度 大 于 7 0 时 , 化 而 6% 氧 迅速加 剧 , 氧化铁 皮 量也 急 剧增 加 。一 般 情况 下 , 加热 炉 加 热 段 和 均 热 段 炉 温 控 制 在 1 0 2 0—

c ount m ea ur s. er s e

Ke yW or ds: xd t n p o ri s h r lp ro a c o i ai rpe t ;te ma e fr n e;f co s ou in o e m a t r ;s l to

钢坯 在 加 热 炉加 热 过 程 中 , 由于 加 热 介质 具 有 氧化性 , 在钢 坯表 面会 产 生 氧化 , 不 仅损 害 了 这 钢 的性 能 , 导 致 大 量 的 氧 化 烧 损 。同 时 氧 化 铁 还 皮 掉入并 堆 积 在 均 热段 炉 底 , 炉 底 耐 火 材 料 受 使 到侵蚀 , 时 甚 至 被 迫 停 炉 扒 渣 , 加 了 劳 动 强 有 增

探讨轧钢加热炉节能及降低氧化烧损的途径

探讨轧钢加热炉节能及降低氧化烧损的途径轧钢加热炉是钢铁生产中重要的热处理设备,用于将钢坯加热至一定温度,以便进行下一道工序的加工。

然而,在加热过程中,不可避免地会出现氧化烧损现象,这会导致生产成本的增加和能源浪费。

因此,降低轧钢加热炉的能耗和氧化烧损,成为钢铁生产过程中急需解决的问题之一。

一、节能方面1、采用高效燃料:传统的轧钢加热炉通常采用重油、煤等燃料,这些燃料存在着高能耗、高排放等问题。

采用天然气、生物质燃料等清洁、高效的燃料,是减少能耗、降低碳排放的有效途径。

2、改善炉膛结构:炉膛的结构直接影响了热量的传递效率。

改善炉膛内的结构,增加热量传递面积和热量利用率,能够有效地减少能耗。

3、优化燃烧条件:在炉内达到适当的燃烧条件,通过调节风量、比例阀等工艺参数,可以提高燃烧效率,降低能耗。

4、采用余热回收技术:利用余热回收技术,在加热钢坯的过程中回收废热,供暖、供电等其他用途,从而充分利用能源。

二、降低氧化烧损方面1、采用保护气氛:在加热钢坯的过程中,采用保护气氛,能够有效地防止氧化烧损现象的发生。

通常采用氮气、氩气等惰性气体作为保护气氛。

2、合理调节加热温度:将加热温度控制在合理范围内,能够有效地降低氧化烧损的发生。

通过精准控制加热温度,可以使钢坯表面的氧化膜形成得更薄、更膜稳定,从而减少氧化烧损。

3、控制加热时间:过长的加热时间会增加氧化烧损的风险。

因此,通过控制加热时间,可以降低氧化烧损的发生。

4、优化加热速度:加热速度的快慢也会影响氧化烧损的程度。

适当加快加热速度,降低加热时间,能够减少氧化烧损。

总的来说,轧钢加热炉的能耗和氧化烧损问题是产业升级和环保要求下急需解决的关键问题。

通过采用高效燃料、改善炉膛结构、优化燃烧条件、余热回收技术等措施,可以有效地节能减排。

同时,采用保护气氛、合理控制加热温度、加热时间和速度等手段,可以减少氧化烧损现象的出现,提高生产效率和经济效益。

减少钢坯氧化烧损的探讨

减少钢坯氧化烧损的探讨高建舟 徐玉军 冀志宏(安阳钢铁股份有限公司)摘要 通过对钢坯在炉内加热过程中的氧化机理和现象的分析,探讨了炉内气氛、加热时间、加热温度以及钢的化学成份对钢坯氧化过程的影响,并结合生产实际操作给出了若干改善或减少钢坯氧化烧损的方法。

关键词 钢坯 氧化 探讨THE DISCUSSION TO RE DUCE STEE L BI LLET OXI DATION BURNING LOSSG ao Jianzhou Xu Y ujun Ji Zhihong(Anyang Iron&S teel C o.,Ltd)ABSTRACT Through analyzing and researching the oxidizing mechanism,discussed oxidizing law and in fluence of flav ours,heat2 ing time,heating tem perature in furnace and consist of steel billet,it is found s ome ameliorating which probably proposed the oper2 ation or methods to reduce steel billet oxidizing loss.KE Y WOR DS steel billet oxidation discussion0 前言钢在加工过程中,要经过多次加热和冷却。

每次加热和冷却,钢的表面都会生成氧化铁皮而造成钢的烧损。

一般情况下经过多次加热后金属的总烧损率可达3%~5%。

钢的氧化增加了金属的无为损耗,而且还会引起一系列不良后果,如脱碳、气泡显露等,严重影响到钢的加工质量。

1 钢坯在炉内的氧化众所周知,钢坯在炉内的氧化是由两种元素在相反的方向上扩散的结果,即炉气中的氧原子通过钢坯表面向内部扩散,而铁离子则由内部向外扩散,当两元素相遇,在一定的加热温度和炉内气氛等条件下,起化学反应而生成铁的氧化物。

减少加热炉氧化烧损几种方法讲解

这是组坯30~39根冷钢坯在炉内的情况

图A

加热1段39

进

料 冷坯

端

加热2段33

均热段36

热

坯

出 料

端

这是组冷坯60~69钢坯在加热炉内的情景

图B

加热1段39

进

料

冷

端

加热2段33

均热段36

坯

热

坯

出 料 端

如果在轧钢生产上坯料中由于非计划停车或者是其他原因出 现下图上料情形:

进

加热1段

加热2段

料 冷

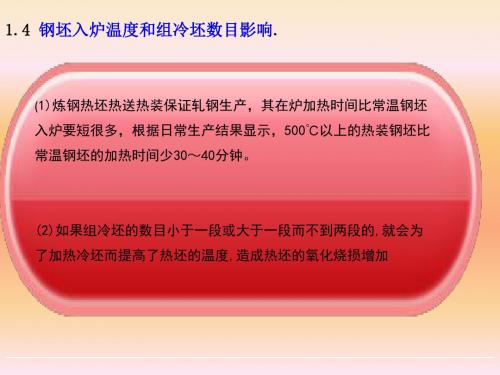

1.4 钢坯入炉温度和组冷坯数目影响.

(1)炼钢热坯热送热装保证轧钢生产,其在炉加热时间比常温钢坯 入炉要短很多,根据日常生产结果显示,500℃以上的热装钢坯比 常温钢坯的加热时间少30~40分钟。

(2)如果组冷坯的数目小于一段或大于一段而不到两段的,就会为 了加热冷坯而提高了热坯的温度,造成热坯的氧化烧损增加

优化空燃比:改变各段空燃比相似的烧火操作,将加 热1段的空燃比调整为0.6~0.65。加热2段调整为0. 6~0.65这样可以在加热1、2段快速升温,减少钢坯 在炉内时间,实现快速加热。均热段的空燃比调整为 0.45~0.55呈还原性气氛,可减少钢坯在高温段的氧 化,在加热炉保持微正压换向时即使吸入冷空气也会 减轻了残余氧在高温段对钢坯氧化的程度。

如果出现上诉情况最有效的办法是:关闭热 坯所对应的空煤气烧嘴。这样既能降低热坯 的氧化烧损又能降低热坯钢温,同时降低煤 气消耗,避免出现粘钢的危险! ②在日常3小时以上的检修过程中,进行停炉 控制,停煤气鼓风机、引风机.关闭上料端炉 门和出钢炉门. 减少冷空气的吸入,降低了氧 化铁的产生量。

调整空煤气使用比例

图1

探讨轧钢加热炉节能及降低氧化烧损的途径

探讨轧钢加热炉节能及降低氧化烧损的途径轧钢加热炉是钢铁生产过程中的重要环节,对钢材进行加热热处理,以提高钢材的塑性和韧性,减少体积缩减和内部应力,从而保证钢材的质量。

传统的加热炉存在能源浪费和氧化烧损等问题,为了实现节能和降低氧化烧损,可以采取以下途径:1. 优化炉膛结构:对加热炉的炉膛结构进行优化设计,在保证加热效果的前提下,尽量减少炉膛的内部空气流动,降低燃料的消耗。

改善炉膛内的温度分布,使其更加均匀,减少钢材的温度梯度和应力,提高钢材的质量。

2. 采用先进的燃烧技术:采用高效率和低氮氧化物燃烧技术,如燃烧器预混技术、气液混合燃烧技术等,提高燃料的利用率,降低燃料的消耗。

还可以采用多炉联控技术,实现燃烧系统的精细化调控,进一步提高能效。

3. 循环利用废热:将炉膛的废热进行回收利用,供给其他工艺流程或者热水供暖等用途,减少能源的浪费。

可以通过增加余热锅炉或者蒸汽发生器,将废热转化为热能,提高能源利用效率。

4. 控制氧化烧损:采取有效的技术手段,控制氧化烧损的产生。

可以通过控制燃烧过程中的氧气含量,减少钢材与氧气的接触,从而降低氧化烧损。

还可以采用保护气体或者真空炉等方法,减少氧化烧损的发生。

5. 提高设备的运行效率:定期对加热炉进行维护和保养,确保设备的正常运行。

可以采用有效的清洗、检修和调整措施,保证燃烧器、烟囱和热交换器等设备的效率和稳定性,减少能源的损耗和浪费。

轧钢加热炉节能和降低氧化烧损的途径多种多样,可以通过优化炉膛结构、应用先进的燃烧技术、循环利用废热、控制氧化烧损以及提高设备的运行效率等方法来实现。

这些措施能够有效减少能源的消耗和浪费,提高钢材的质量和产能,对于钢铁生产的可持续发展具有重要意义。