拉丝机设备如何用公式配模计算实例

拉丝材料计算公式

拉丝材料计算公式拉丝是一种常见的加工工艺,用于将金属材料加工成细长的丝状材料。

在拉丝过程中,需要考虑材料的物理性质、加工参数等因素,以保证拉丝的质量和效率。

在实际操作中,需要根据材料的性质和加工要求来计算拉丝过程中的各项参数。

本文将介绍拉丝材料的计算公式,以帮助读者更好地理解拉丝过程并进行相关计算。

拉丝过程中需要考虑的参数包括拉丝力、拉丝速度、拉丝比等。

下面将分别介绍这些参数的计算公式。

1. 拉丝力的计算公式。

拉丝力是指在拉丝过程中对材料施加的力,用于拉伸材料并使其变细。

拉丝力的计算公式如下:F = π (d1^2 d2^2) σ。

其中,F表示拉丝力,π表示圆周率,d1表示原始材料的直径,d2表示拉丝后材料的直径,σ表示材料的抗拉强度。

根据这个公式,可以计算出在拉丝过程中需要施加的拉丝力,以便选择合适的设备和工艺参数。

2. 拉丝速度的计算公式。

拉丝速度是指在拉丝过程中材料的变形速度,也是影响拉丝质量和效率的重要参数。

拉丝速度的计算公式如下:V = (π d1 n) / 60。

其中,V表示拉丝速度,π表示圆周率,d1表示原始材料的直径,n表示主轴转速。

通过这个公式,可以计算出在给定主轴转速下的拉丝速度,以便控制拉丝过程中的变形速度。

3. 拉丝比的计算公式。

拉丝比是指拉丝前后材料的直径比值,也是评价拉丝效果的重要指标。

拉丝比的计算公式如下:R = d1 / d2。

其中,R表示拉丝比,d1表示原始材料的直径,d2表示拉丝后材料的直径。

通过这个公式,可以计算出拉丝前后材料的直径比值,以便评价拉丝的效果并调整拉丝参数。

综上所述,拉丝材料的计算公式包括拉丝力、拉丝速度和拉丝比等参数的计算公式。

通过这些公式,可以更好地理解拉丝过程并进行相关计算,以保证拉丝的质量和效率。

在实际操作中,需要根据具体材料和加工要求来选择合适的计算公式,并结合实际情况进行调整。

希望本文对读者能够有所帮助,谢谢阅读。

拉丝配模表

1.配模指南-拉丝配模四个步骤和关键数据计算方法概要:拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

拉丝配模主要步骤包括以下四个步骤:1.选择坯料;2.确定中间退火次数;3.确定拉拔道次和分配道次延伸系数;4.配模校核.文章就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

2.滑动式拉丝机配模原理及配模计算实例介绍概要:拉丝配模指的是我们拉制过程中,对每道拉伸线模进行选择的方法。

合理的配模有两个要点,一是机械;滑动式拉丝机有其固定的拉线轮速比,通过实动式拉丝机配模计算实例,计算拉7.2mm铜杆至1.6mm铜线的相关数据;正文开始:写在前面:拉丝配模方法很多,很容易造成混淆,其中最根本的就是滑动系数的取值问题。

取大了有何优、缺点,取小一点又有何优、缺点,弄明白了,就会在工作中游刃有余。

死套某点,在实际中是不可能做到的。

不是简单计算,用公式一算就满足了。

如果你厂有50台机。

同是拉6种以上规格丝,如果按照某一种公式死套,想想最小要配几套模具。

所谓拉丝模具配完后,就要估计哪只模可能会引起断线。

哪个模会缩丝。

要估计断线是何原因,不要一断线就是铜杆空心,实际上,70%以上的空心铜与断线是自己拉丝造成的。

拉丝模具配模方法最常见的有以下三种:1.应用绝对滑动系数配模方法(J法),应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

2.传统理论配模方法(C法配模),以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始.3.新理论配模方法(X法配模),应用基础:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低.三种配模方法各有特点.C法,对设备,模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高.X法与系列套模相结合,效果更好.下面对这三种配模方法做具体介绍:一、应用绝对滑动系数配模方法(J法)应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

配模指南-拉丝配模四个步骤和关键数据计算方法

配模指南-拉丝配模四个步骤和关键数据计算方法整理:拉丝模1.什么是拉丝配模?拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

单道次拉丝配模指在一台拉丝机上每次拉拔时金属丝只通过一个模子的拉拔配模。

多道次拉丝配模指在一台拉丝机上金属丝同时连续通过几个或十几个模子的拉拔配模。

它又分滑动式连续多道次拉丝配模和非滑动式连续多道次拉丝配模。

2.拉丝配模步骤和注意事项:拉丝配模主要步骤包括以下4个步骤:(1)选择坯料;(2)确定中间退火次数;(3)确定拉拔道次和分配道次延伸系数;(4)配模校核。

拉丝配模过程中有以下3点注意事项:(1)在保证拉丝过程稳定的条件下,充分利用金属的塑性和最少的拉拔道次达到提高拉拔生产率的目的;(2)合理分配道次延伸系数,以获得精确的尺寸、正确的断面形状及良好的表面质量;(3)配模参数与拉丝机的主要参数相适应。

下面就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

一、圆断面金属丝配模具体方法1.坯料选择:坯料的尺寸和断面形状应根据成品金属丝要求的状态、尺寸精度、力学性能、金属丝尺寸系列化生产及坯料的生产方式等情况选择确定。

圆丝的坯料一般为轧制、挤压及铸轧的盘条,也有采用连铸或锻造的坯料。

型丝的坯料,除了考虑尺寸大小外,还需考虑断面形状的相似性,以利于由坯料的断面形状逐步过渡到成品型丝断面形状的要求,如矩形丝选择矩形断面的坯料,双沟电车线选择圆形断面的线坯等。

2.确定中间退火次数:在拉拔过程中明显发生加工硬化的金属及合金,需要进行中间退火,恢复塑性利于继续拉拔。

对塑性好的如铜、铝等的粗线,可以不进行中间退火。

中间退火次数N用下式确定:(1)式中λΣ为由坯料至成品丝的总延伸系数;为退火问的平均总延伸系数。

3.确定拉拔道次和分配道次延伸系数拉拔道次n根据总延伸系数(无中间退火时)λΣ或两次退火间的总延伸系数λT和道次平均延伸系数确定:道次延伸系数分配分中间道次的延伸系数相等的及顺次递减的两种方案。

拉丝机动力匹配

/lixinlin32134

第 22 卷 增刊 总第 126 期

拉丝机动力匹配

彭钢球

(湖南湘潭市钢粒厂 411101)

1 拉丝机所设置的动力, 即电机功率的大小, 生产厂家一般是按最大受力情况配备的。在实际生 2 产过程中, 一般达不到这个程度, 所以可根据生产的钢丝规格加以适当调整, 同时相应地将拉拔速 3 度提高一些。 经证明此法切实可行。 in 关键词: 拉丝机 动力 拉拔速度

我厂购买的 4 台 LD —1 650 拉丝机, 配 备的动力为 30kW , 收线速度为 1. 5m s。 经 过一段时间的生产, 我们认为此种设备的效 率没有充分发挥出来, 还有潜力可挖。经过理 论 分 析、数 据 计 算, 将 拉 拔 速 度 提 高 到 1. 97m s。 试运行一段时间后, 运行良好, 挖 掘出了设备潜力, 效益可观。

g 故障。所以我厂在购买新设备时, 要求设备生

o 产厂家在电动机的配备、机台的组合 (恰当地

/bl 铜包钢电话用户通讯芯线推广会在京召开 :/据《中国技术市场报》报道, 由国家科委技术市场管理办公室主持的“铜包钢电话用户通讯 p芯线应用推广会”日前在京召开。 铜包钢电话用户通讯芯线是以优质低碳钢为芯线, 经镀铜加 t工而成的新型复合材料, 主要用于通讯用户终端设备到电缆分线箱 (盒) 间的室外引入线及室 ht 内敷设的通讯线。 它不仅有钢的力学强度和韧性, 而且具有铜的导电率和良好的高频特性, 并

i 转速慢, 第 4 个卷筒与第 5 个卷筒转速比为 提出的工艺参数执行。1993 年由我厂牵头合

/l i4= 1. 21, 这是为了满足部分压缩率在 20% 作组建的湘潭市和泰金属制品股份合作公司

n ~ 40% 范围的要求。 生产中此设备的生产率 的设备选择, 就是按以上原则实施进行的。新

拉丝配模资料2

1 1 1 1 1 1 1 1

— — 1 00 22 . 0 00 1 1. 0 8 0 0 1 0 0 砺 1 00 0 0 1 0 0 67 1. 0 3 01 1. 0 8 01 1, C 2 06 1 0 0 61 1 0 0 01 1 00 47

算 出各 级 值 , 都 保 留 四 位 小 数 。此 时可 也 用 计 算 器 从末 后起 按 f2 l1l … 连续 l・ -i-… l rl

作出全部必要的核算。

主 题 词 : 滑 动 式拉 线机 拉 线

.

/

配 模 计算

/

/

采 用 低 滑 动 及 徽 滑 动 配 摸

~ ” 6

.

安

算 出各 级 值后, 应核 算各 级实际

的基 要求 件 本 和条

1.低 , 滑 动配 模 计 算 最 终 应 达 到 如 下 微 要 求 [: ()局 部滑 动 系 数 f~ 一 应 等 于 1 1 】 l 2 或微 量大 于 1., 2 局 部滑 动 系 数 一 应在 0 () 1

d ≥画、 l , 2:2..×√1 : 2 5 .u=2 4 .7

0 如血 船 坞 ¨ 蝎 埔

反 向配模 计算 法

设 己 知十 七 模 中拉机 的 各级鼓 轮 速 比 如 表 2 所 列, 求 成 品线 径 为 05 I 要 .4mm’ 试 作 低 滑 动配 模 并 求 其 进 线 直 径应 为 多大 ?

运算, 每乘上一数就获得一个 值 , 写下来再

乘 , 至 得 到 T- 直 。

8 .查看垒 部计算结果表明

() l 龟l 1 ~ 均符 台等 于 1 0或 微 量 大 于 . 1. 0的要 求 } ()l 1 0 4 ,也 符合 预定 要 求; 2 r I 2为 .5 7 ()q n铜 杆经 十 三道 拉 伸 后 , 可 得 3 , m】 8 的 最 小成 品 线为 姐 .6IZ,不 宜 再 小; 3 ] ̄ O () 另经 计算 ,十 三道 的累 积 精 动 系 数 4

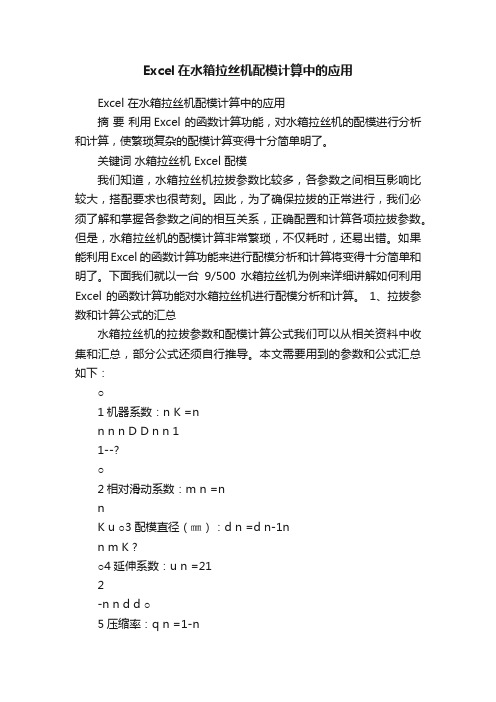

Excel在水箱拉丝机配模计算中的应用

Excel在水箱拉丝机配模计算中的应用Excel 在水箱拉丝机配模计算中的应用摘要利用Excel 的函数计算功能,对水箱拉丝机的配模进行分析和计算,使繁琐复杂的配模计算变得十分简单明了。

关键词水箱拉丝机 Excel 配模我们知道,水箱拉丝机拉拔参数比较多,各参数之间相互影响比较大,搭配要求也很苛刻。

因此,为了确保拉拔的正常进行,我们必须了解和掌握各参数之间的相互关系,正确配置和计算各项拉拔参数。

但是,水箱拉丝机的配模计算非常繁琐,不仅耗时,还易出错。

如果能利用Excel 的函数计算功能来进行配模分析和计算将变得十分简单和明了。

下面我们就以一台9/500水箱拉丝机为例来详细讲解如何利用Excel 的函数计算功能对水箱拉丝机进行配模分析和计算。

1、拉拔参数和计算公式的汇总水箱拉丝机的拉拔参数和配模计算公式我们可以从相关资料中收集和汇总,部分公式还须自行推导。

本文需要用到的参数和公式汇总如下:○1机器系数:n K =nn n n D D n n 11--?○2相对滑动系数:m n =nnK u ○3配模直径(㎜):d n =d n-1nn m K ?○4延伸系数:u n =212-n n d d ○5压缩率:q n =1-n○6绝对滑动系数:τn =nnK K K u u u 2121○7相对滑动量:S n =1-nτ1注:n=1,2,3,4,…;d 0为成品模直径,一般为已知条件;nn n n 1-为相邻卷筒(塔轮)转速比,可通过设备传动比参数或手动盘旋求得。

2、制作Excel 水箱拉丝机配模计算表按本文附件《9/500水箱拉丝机配模工艺计算表》模式建立Excel 配模计算表(由于Excel 属于Office 应用软件的专业范畴,要制作Excel 工作表必须懂得Excel 的应用)。

为了使配模计算表简单明了,便于非Excel 专业人员查看,表中绘出了卷筒、主塔轮、拉丝模工艺配置示意图,列出了各参数的计算公式。

拉丝原理及配模

0),反之进线端甭紧则会加大反拉力,从而加大前拉力, 容易导致断线。具体计算过程参加宣天鹏有关滑动拉丝 基本条件的论文,最终得到的结果是:通过拉丝模线材 的延伸系数应

大于相邻塔轮的梯度,表示为μ/ε>1,这样线材在拉拔过 程时而紧绕在塔轮上同步前进,时而松开打滑,当然这 就会对塔轮表面产生磨损,增加功率损耗。 塔轮转动 的线

动率;累积的滑动系数是各道次滑动系数的连乘,累积 滑动率为1-1/累积滑动系数。 资料显示,滑动系数一般 在1.02-1.10之间,铜包钢与模具有着良好的润滑

作用,与塔轮的相对磨损也小,所以有学者建议滑动系 数取在1.01-1.04之内。我们倾向于1.02。 实际拉拔的过 程,因为每道次都预设了滑动,那么离成品模越

滑系数就更大。各道次伸长的分布规律一般是第一道低 一些,这是因为线坯的接头强度较低,线材弯曲不直, 表面粗糙,粗细不匀等,所以预留安全系数要大一些。 第二、三道可以取

高一些,因为经过第一道拉拔后,各种影响安全系数的 因素大大下降,同时金属的变形硬化程度也很小,这时 可以充分利用金属的塑性,而在以后的各道次中,伸长 可以逐道递减,这

与塔轮的相对磨损也小,所以有学者建议滑动系数取在 1.01-1.04之内。我们倾向于1.02。 实际拉拔的过程,因 为每道次都预设了滑动,那么离成品模越远的道

次,塔轮与铜包钢线之间的滑动就越大,塔轮表面磨损 也就越严重,这种滑动的不均匀性会缩短塔轮的使用寿 命,因此要考虑一个累积滑动效应,它是从成品模开始 向进线方向以连乘

口处,依次逐渐降低滑动率,最后降到1.01,箭头图表示 为: 1.01—1.01—1.01模时,与伸长相对应的有一个减面率的概念,也就 是面积减少的比例。比如从1.1拉到1.02,面积比例是 1.1*1.1:1.02*1.02=1.163,进线是1

拉拔配模计算

若是热镀锌钢丝则第一道是用同号模,平均压缩率取 15~20%为宜。

表中:dn=kndn-1

命;1 –q)1/2= k ( 部 分 压 缩 率 %

配模系数 k

其它值可以用插入方法求得,直接计算也更好。下面是配模的例子。

原始条件

道次 1 预设 q % ki di 计算 q % 2 预设 q % ki di 计算 q % 3 预设 q % ki di 4 微调 d 微调后 q % 5 预设 q % ki di 计算 q %

n 11

3 23 0.878 3.74 22.9 24.5 0.8689 3.70 24.6 24.7 0.8678 3.67 3.67 24.7 21.5 0.886 3.875 21.6

Q% 94.24

4 23 0.8775 3.28 23.1 24 0.872 3.225 24.0 24.4 0.870 3.19 3.195 24.2 22 0.8832 3.42 22.1

简易拉拔配模计算〔自编〕

1. 拉拔工艺的确定: D — d mm mm q —实际部分压缩率% D 拉拔前直径 D 拉拔后直径 qcp n Q 3. 公式: 1-qcp 例:设 4.

1/n =(1 -Q)

2. 平均部分压缩率和拉拔道的确定:

——

平均部分压缩率%

_ 拉拔道次 —总压缩率%

我们根据原材的特点和拉拔后产品要求,来决定平均部分压缩率和拉拔道次。 n=lg(1-Q)/(1-qcp) ,式中 Q 和 qcp 用小数计算。 qcp % = 25=0.25 按公式计算得: n = 10.99 取 n = 11

D 5.5

1 20 0.8944 4.92 20 20 0.8944 4.92 20 20 0.8944 4.92 4.92 20 20 0.9055 4.92 20

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉丝机设备如何用公式配模计算实例

拉丝机设备如何用公式配模计算实例

时间:2010-08-06 15:37来源:未知作者:admin 点击:415次

拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次,拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定.

1.配模指南-拉丝配模四个步骤和关键数据计算方法

概要:拉丝配模是金属丝拉拔时根据坯料尺寸及金属丝尺寸确定拉拔道次、拉丝模模孔尺寸及形状的工作,也叫拉拔程序或拉拔路线的制定。

可以分为单道次拉丝配模和多道次拉丝配模。

拉丝配模主要步骤包括以下四个步骤:1.选择坯料;2.确定中间退火次数;3.确定拉拔道次和分配道次延伸系数;4.配模校核.文章就圆形断面金属拉丝和异型断面金属拉丝两种情况,具体介绍拉丝配模步骤和计算方法。

2.滑动式拉丝机配模原理及配模计算实例介绍

概要:拉丝配模指的是我们拉制过程中,对每道拉伸线模进行选择的方法。

合理的配模有两个要点,一是机械;滑动式拉丝机有其固定的拉线轮速比,通过实动式拉丝机配模计算实例,计算拉7.2mm铜杆至1.6mm铜线的相关数据;

正文开始:

写在前面:拉丝配模方法很多,很容易造成混淆,其中最根本的就是滑动系数的取值问题。

取大了有何优、缺点,取小一点又有何优、缺点,弄明白了,就会在工作中游刃有余。

死套某点,在实际中是不可能做到的。

不是简单计算,用公式一算就满足了。

如果你厂有50台机。

同是拉6种以上规格丝,如果按照某一种公式死套,想想最小要配几套模具。

所谓拉丝模具配完后,就要估计哪只模可能会引起断线。

哪个模会缩丝。

要估计断线是何原因,不要一断线就是铜杆空心,实际上,70%以上的空心铜与断线是自己拉丝造成的。

拉丝模具配模方法最常见的有以下三种:

1.应用绝对滑动系数配模方法(J法),应用基础:拉丝机连续拉线,线材在每个塔轮上,单

位时间体积是相等的。

2.传统理论配模方法(C法配模),以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始.

3.新理论配模方法(X法配模),应用基础:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低.三种配模方法各有特点.C法,对设备,模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高.X法与系列套模相结合,效果更好.

下面对这三种配模方法做具体介绍:

一、应用绝对滑动系数配模方法(J法)

应用基础:拉丝机连续拉线,线材在每个塔轮上,单位时间体积是相等的。

即U1*S1=Un*Sn (U1:线材在定速轮上速度,S1:定速轮上线材的截面积)

那么

Τ

n=Vn/Un

Un=Vn/Tn,U1=V1

设:绝对速比Kn=V1/Vn

安全滑动系数Τ2=τ2;其余的Τ3=Τ2+0.001....Τn=Τn-1+0.001

A.确定拉丝机机械参数:

每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

LH-280/17拉丝机的增速比是:

1.20:1,(最后一道:1.15:1)。

B.滑动系数:

1.安全滑动系数Τ2=τ2=(1.2/1.15)*1.005=1.049.

2.Τ3-Τn 取:Τ3=Τ2+0.001....Τn=Τn-1+0.001(穿模时,留相对滑动量)

C.确定进出线规格:进线:2.80;出线:1.00

D.配模计算:

1.先假定定速轮的V1=1000,利用机相邻塔轮增速比,计算出Vn

2.通过绝对速比Kn=V1/Vn,再计算Kn

3.通过dn=d1×√Kn*Τn,计算出各个模具的规格。

(实际利用EXCEL很方便)

(1.00-1.098-1.204-1.319-1.446-1.585-1.737-1.903-2.086-2.286-2.506-2.746-2.800)

二、传统理论配模方法(C法配模)

符号定义及有关公式

以往定义符号从进线始,这里为了计算机计算方便(用Execl电子表格),刚好相反从出口模开始。

1. 各道模子孔径:(出口模)d1,d2,d3…dn….

2. 各道延伸系数:(定速辊始)μ1,μ2,μ3…μn…

3. 各塔轮增速比:(定速辊始)ν1ν2ν3…νn…

4. 各道滑动系数:τ1τ2τ3….τn…

5. 第n个塔轮绝对(累计)滑动系数:Τn=Vn/Un

6. 第n个塔轮的线速度:Vn

7. 第n个塔轮上铜线的速度:Un

8. μn=νn*τn

9. dn=dn-1*√μn

下面以LH-280/17拉丝机为例,说明配模计算方法:

A.确定拉丝机机械参数:

每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

LH-280/17拉丝机的增速比是:

1.20:1,(最后一道:1.15:1),即:νn=1.2

B.滑动系数τn:

中拉机一般取:1.02-1.04,取τn=1.03

C.计算线材的延伸系数:μn=νn*τn=1.2*1.03=1.236

D.确定进出线规格:进线:2.80;出线:1.00

E.配模计算

1.0-1.112-1.236-1.374-1.528-1.698-1.888-

2.099-2.334-2.595-2.800

三、新理论配模方法(X法配模)

低滑动拉线基础是:即安全(不断线)顺利(能连续)拉线,又能把滑动降到最低。

因此滑动系数最低规范要求:

1.τ3-τn要求1.0-1.01,在配模计算中平均取:1.005

2.安全滑动系数τ2

这里介绍确定安全滑动系数τ2的方法,LH-280/17拉丝机,具备满足了低滑动拉线的性能的结构,安全滑动系数是通过降低最后一道塔轮增速比来实现的。

因此,安全滑动系数τ2=(1.2/1.15)*1.005=1.049.

如:LH-200/17 拉丝机安全滑动系数τ2=(1.2/1.15)*1.005=1.049;

B22拉丝机,设计的安全滑动系数τ2= (1.175/1.15)*1.005=1.027;

B32拉丝机安全滑动系数τ2=(1.

15/1.12)*1.005=1.032;

S20 拉丝机安全滑动系数τ2=(1.12/1.08)*1.005=1.042;

S24拉丝机安全滑动系数τ2= (1.1/1.08)*1.005=1.024。

A.确定拉丝机机械参数:

每种拉丝机说明书都有设备参数,机械延伸率(或不同叫法),也就是拉丝机相邻塔轮增速比,有的说明书有说明计算。

LH-280/17拉丝机的增速比是:

1.20:1,(最后一道:1.15:1),即:νn=1.2

B.滑动系数:

1.τ3-τn取1.005

2.安全滑动系数τ2=(1.2/1.15)*1.005=1.049

C.计算线材的延伸系数:μ1=ν1*τ2=1.15*1.049=1.206

μn=1.2*1.005=1.206

D.确定进出线规格:进线:2.80;出线:1.00

E.配模计算:dn=dn-1*√μn (1.00-1.098-1.206-1.325-1.455-1.597-1.754-1.927-2.116-2.323-2.552-2.800)

小结:通过以上三种配模方法比较,低滑动拉线从节能方面占有很大优势。

并且拉丝油损耗降低,塔轮寿命延长,综合效益明显。

三种配模方法因地制宜,根据技术水平、管理水平,合理选用。

三种配模方法各有特点,C法,对设备、模具要求不严;X法和J法对设备精度要求高,对模具公差要求严,操作者的操作水平要求高。

X法与系列套模(见《中拉丝机使用系列套模提高模具利用率》)相结合,效果更好。

想要低滑动拉线节能取得好效果,使用模具和润滑系统也很重要。

多方面的提升,才能提高生产水平、技术水平,公司才能整体上一台阶,才能最终达到节能目的。