灰分测试作业指导书

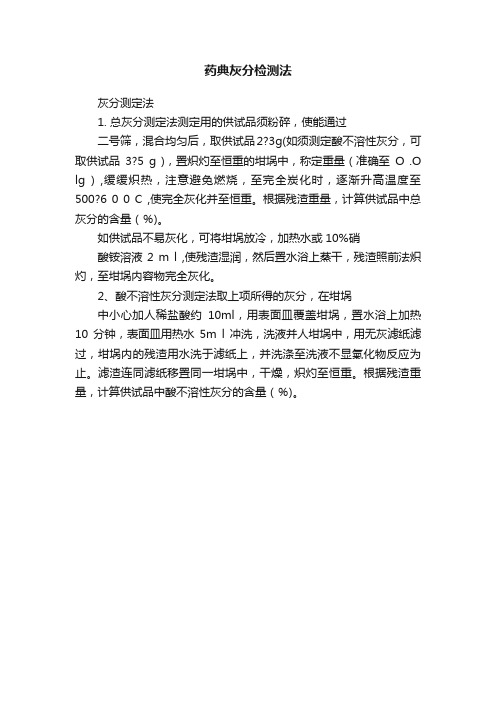

药典灰分检测法

药典灰分检测法

灰分测定法

1. 总灰分测定法测定用的供试品须粉碎,使能通过

二号筛,混合均匀后,取供试品2?3g(如须测定酸不溶性灰分,可取供试品3?5 g ),置炽灼至恒重的坩埚中,称定重量(准确至O .O lg ) ,缓缓炽热,注意避免燃烧,至完全炭化时,逐渐升高温度至500?6 0 0 C ,使完全灰化并至恒重。

根据残渣重量,计算供试品中总灰分的含量(%)。

如供试品不易灰化,可将坩埚放冷,加热水或10%硝

酸铵溶液2 m l ,使残渣湿润,然后置水浴上蒸干,残渣照前法炽灼,至坩埚内容物完全灰化。

2、酸不溶性灰分测定法取上项所得的灰分,在坩埚

中小心加人稀盐酸约10ml,用表面皿覆盖坩埚,置水浴上加热10分钟,表面皿用热水5m l冲洗,洗液并人坩埚中,用无灰滤纸滤过,坩埚内的残渣用水洗于滤纸上,并洗涤至洗液不显氣化物反应为止。

滤渣连同滤纸移置同一坩埚中,干燥,炽灼至恒重。

根据残渣重量,计算供试品中酸不溶性灰分的含量(%)。

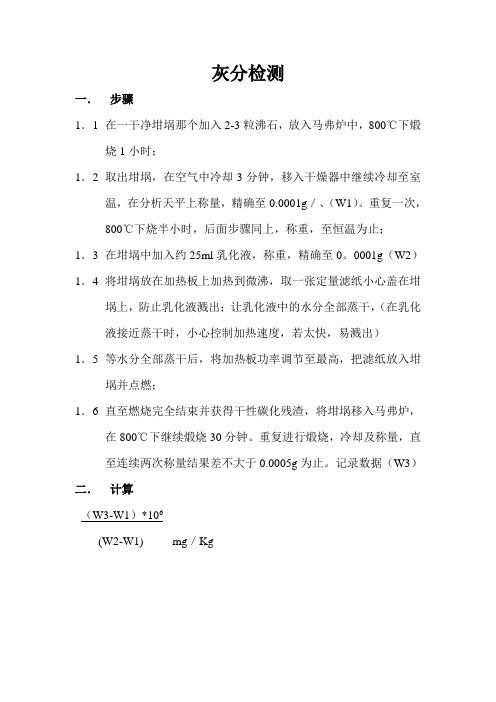

灰分检测

灰分检测

一.步骤

1.1在一干净坩埚那个加入2-3粒沸石,放入马弗炉中,800℃下煅烧1小时;

1.2取出坩埚,在空气中冷却3分钟,移入干燥器中继续冷却至室温,在分析天平上称量,精确至0.0001g/、(W1)。

重复一次,800℃下烧半小时,后面步骤同上,称重,至恒温为止;

1.3在坩埚中加入约25ml乳化液,称重,精确至0。

0001g(W2)1.4将坩埚放在加热板上加热到微沸,取一张定量滤纸小心盖在坩埚上,防止乳化液溅出;让乳化液中的水分全部蒸干,(在乳化

液接近蒸干时,小心控制加热速度,若太快,易溅出)

1.5等水分全部蒸干后,将加热板功率调节至最高,把滤纸放入坩埚并点燃;

1.6直至燃烧完全结束并获得干性碳化残渣,将坩埚移入马弗炉,在800℃下继续煅烧30分钟。

重复进行煅烧,冷却及称量,直

至连续两次称量结果差不大于0.0005g为止。

记录数据(W3)二.计算

(W3-W1)*106

(W2-W1) mg/Kg。

橡胶助剂灰分测定

橡胶助剂灰分的测定步骤如下:

1. 将清洁而规格适当的空坩埚放在温度为550℃±25℃的马福炉内加热约30分钟,然后放入干燥器中冷却至室温,取出称量,精确至0.1mg。

2. 按照坩埚的灰重量,称取约5g生橡胶试样或1g~5g混炼胶或硫化橡胶试样,精确至0.1mg。

3. 将已称量的试样放入在石棉板孔内的坩埚内。

4. 在适当排风的通风橱中,用本生灯或电炉加热坩埚,直到样品完全燃烧成灰烬。

5. 继续在通风橱中加热,直到所有灰烬变成白色并且稳定。

6. 将坩埚再次放入马福炉中,在550℃±25℃下加热约30分钟,以使灰烬完全氧化。

7. 冷却坩埚,然后称量其重量,精确至0.1mg。

8. 计算灰分,即坩埚的最终重量与原始重量的差值,并精确至0.1mg。

9. 根据灰分的大小,评估橡胶助剂的质量和纯度。

以上步骤仅供参考,如果需要了解更具体的信息,建议查阅相关的标准操作程序或咨询专业人士。

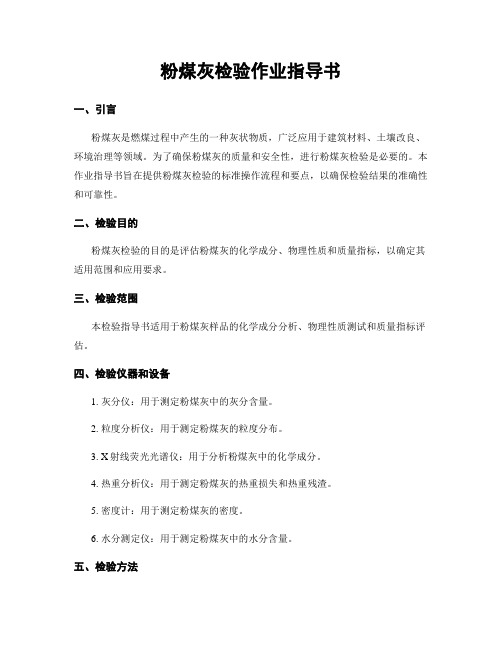

粉煤灰检验作业指导书

粉煤灰检验作业指导书一、引言粉煤灰是燃煤过程中产生的一种灰状物质,广泛应用于建筑材料、土壤改良、环境治理等领域。

为了确保粉煤灰的质量和安全性,进行粉煤灰检验是必要的。

本作业指导书旨在提供粉煤灰检验的标准操作流程和要点,以确保检验结果的准确性和可靠性。

二、检验目的粉煤灰检验的目的是评估粉煤灰的化学成分、物理性质和质量指标,以确定其适用范围和应用要求。

三、检验范围本检验指导书适用于粉煤灰样品的化学成分分析、物理性质测试和质量指标评估。

四、检验仪器和设备1. 灰分仪:用于测定粉煤灰中的灰分含量。

2. 粒度分析仪:用于测定粉煤灰的粒度分布。

3. X射线荧光光谱仪:用于分析粉煤灰中的化学成分。

4. 热重分析仪:用于测定粉煤灰的热重损失和热重残渣。

5. 密度计:用于测定粉煤灰的密度。

6. 水分测定仪:用于测定粉煤灰中的水分含量。

五、检验方法1. 灰分含量检验:a. 取一定量的粉煤灰样品,放入灰分仪中加热燃烧,记录灰分的质量。

b. 计算灰分含量的百分比,公式为:灰分含量(%) = (灰分质量/样品质量) ×100%。

2. 粒度分析:a. 将粉煤灰样品通过粒度分析仪进行筛分,得到不同粒径的颗粒。

b. 根据筛分结果,绘制粒度分布曲线,分析粉煤灰的颗粒大小和分布情况。

3. 化学成分分析:a. 将粉煤灰样品制备成试样,通过X射线荧光光谱仪进行化学成分分析。

b. 分析粉煤灰中的主要元素含量,如SiO2、Al2O3、Fe2O3等。

4. 热重分析:a. 将粉煤灰样品放入热重分析仪中,进行加热分析。

b. 记录样品在不同温度下的质量变化,分析粉煤灰的热重损失和热重残渣。

5. 密度测定:a. 取一定量的粉煤灰样品,放入密度计中测定其体积。

b. 根据体积和质量的关系,计算粉煤灰的密度。

6. 水分含量测定:a. 取一定量的粉煤灰样品,在水分测定仪中进行干燥处理。

b. 记录样品在不同温度下的质量变化,计算粉煤灰中的水分含量。

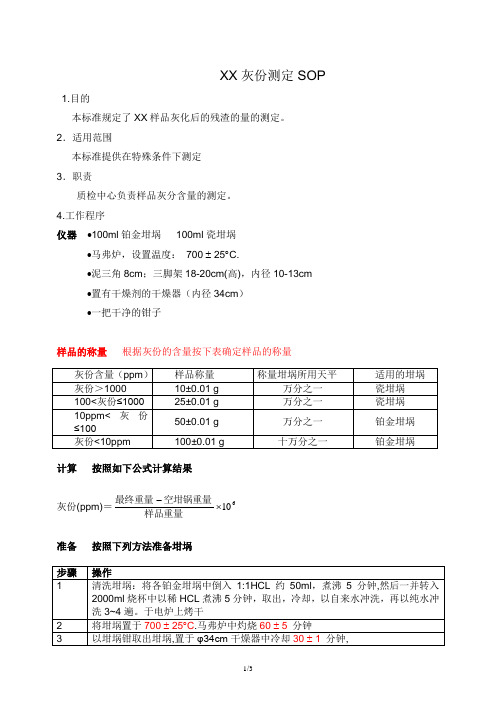

灰份测定SOP

XX 灰份测定SOP1.目的本标准规定了XX 样品灰化后的残渣的量的测定。

2.适用范围本标准提供在特殊条件下测定 3.职责质检中心负责样品灰分含量的测定。

4.工作程序仪器 ∙100ml 铂金坩埚 100ml 瓷坩埚∙马弗炉,设置温度: 700 ± 25︒C.∙泥三角8cm ;三脚架18-20cm(高),内径10-13cm ∙置有干燥剂的干燥器(内径34cm ) ∙一把干净的钳子样品的称量 根据灰份的含量按下表确定样品的称量计算 按照如下公式计算结果灰份(ppm)=610⨯-样品重量空坩锅重量最终重量准备 按照下列方法准备坩埚附件:XX灰份测定法实验报告方法来源:国标XXXXX,该方法强调必须在该方法指定的条件下测定样品的灰份方法概要:取一定量的XX样品置于恒重的白金坩埚,将坩埚置于泥三角上,用酒精喷灯加热置二元酸样品点燃后离开酒精喷灯火焰使样品自然燃烧,直至坩埚内所有样品全部不再继续燃烧,而后将坩埚置于700℃±25℃,放置30±5分钟冷却10±1分钟至室温中华人民共和国药典1995年版附录ⅧN炽灼残渣检查法:取供试品1.0~2.0g或各药品项下规定的重量,置已炽灼至恒重的坩埚中,精密称定,缓缓炽灼至完全炭化,放冷至室温;除另有规定外,加硫酸0.5-1ml使湿润,低温加热至硫酸蒸气除尽后,在700-800℃炽灼使完全灰化,移置干燥器内,放冷至室外温,精密称定后,再在700-800℃炽灼至恒重,即得。

如需将残渣留作重金属检查,则炽灼温度必须控制在500-600℃现测定法概要:取一定量的XX样品置于恒重的白金坩埚,将坩埚置于泥三角上,用酒精喷灯加热置二元酸样品点燃后移开酒精喷灯火焰使样品自然燃烧,直至坩埚内所有样品全部不再继续燃烧,而后将坩埚置于700℃±25℃,放置60±5分钟冷却30±5分钟至室温。

与国标XXXXX不同的是700℃±25℃,放置30±5分钟改为60±5分钟;冷却10±分钟至室温改为冷却30±5分钟至室温。

《饲料灰分的测定作业设计方案》

《饲料灰分的测定》作业设计方案一、实验目标:通过本实验,学生将了解饲料中灰分的含量测定方法,掌握灰分的提取和测定技朧,培养学生的实验操作能力和科学钻研素养。

二、实验原理:饲料灰分是指在高温下,饲料中有机物质被完全燃烧后残留下来的无机物质的含量。

通过加热饲料样品,将有机物质燃烧殆尽,得到的残渣即为灰分。

灰分的含量是评判饲料成分和质量的重要指标之一。

三、实验仪器和试剂:1. 电热恒温干燥箱2. 电热炉3. 研磨机4. 滤纸5. 硝酸6. 硫酸7. 饲料样品四、实验步骤:1. 取适量饲料样品,经过研磨后,放入电热恒温干燥箱中,在110℃干燥至恒重。

2. 将干燥后的饲料样品放入电热炉中,加热至灰分完全燃烧。

3. 取出炉中的残渣,冷却后称重,得到灰分的质量。

4. 将残渣加入硝酸和硫酸混合液中进行溶解,转移到烧杯中。

5. 将溶解后的液体过滤,滤渣洗净,将滤纸和滤渣一同放入电热炉中加热至灰分完全燃烧。

6. 取出炉中的残渣,冷却后称重,得到灰分的质量。

7. 计算饲料中的灰分含量。

五、实验注意事项:1. 操作时需佩戴防护眼镜和手套。

2. 加热过程中需注意防止灰分溅出。

3. 实验后要及时清洁仪器和台面。

六、实验结果处理:根据实验得到的灰分质量和饲料样品的质量,计算出饲料中的灰分含量,并与标准值进行比较,分析实验结果的准确性。

七、实验报告撰写:实验报告应包括实验目标、原理、仪器和试剂、步骤、注意事项、结果处理及结论等内容,并附上实验数据表格和图表。

通过本实验,学生将掌握饲料灰分的测定方法,提高实验操作技术和数据处理能力,培养科学钻研的综合素养。

同时,通过实验结果的分析和讨论,加深对饲料质量评判的理解,为今后的科学钻研打下基础。

粗灰分的测定作业指导书

粗灰分的测定作业指导书

一、简述 本作业指导书适用于食品中、饲料中的灰分检测,出淀粉及其衍生物之外的食品

二、引用标准

GB/T 6438-2007/ISO 5984:2002饲料中粗灰分的测定

GB 5009.4—2010食品安全国家标准食品中灰分的测定

三、分析步骤

3.1 坩埚恒重:将坩埚连同盖子一起放入马弗炉中,于550℃下灼烧30min 。

待炉温降至200℃后,将坩埚移入干燥器中,冷却至室温后称量。

再次将坩埚放入550℃马弗炉中灼烧30min 后冷却称量,直至二次称量之差小于0.0005g 时为坩埚恒重,取称量最小量为坩埚重。

3.2 样品称取及测定:称取约5g 试样于已恒重坩埚中,准确至0.0001g ,并摊匀,半掩盖子(半固体或液体试样需置于蒸发皿中,放在水浴上蒸干,擦去皿底水滴)。

将盛有试样的坩埚放在垫有石棉网的电炉上灰化至无烟,再移入预先加热到550℃的马弗炉中灼烧3h ,直至试样完全灰化,无黑色炭粒。

待炉温降至200℃时,将坩埚移入干燥器内冷却,称量,准确至0.0001g 。

再次将坩埚放入550℃马弗炉中灼烧1h 后冷却称量,直至二次称量之差小于0.001g 时为恒重,取称量最小量为灼烧后坩埚及试样重。

四、计算:

W=2010

100m m m m -⨯- m 2—灰化后粗灰分加煅烧盘的质量,单位为克(g )

m 0—为空煅烧盘的质量,单位为克(g )

m 1—装有试样的煅烧盘质量,单位为克(g )

五、相关记录

马弗炉使用记录

仪器使用登记表 SCYJ-JL-5.5-017 粗灰分测定原始记录。

实验室指导书

食品中灰分检测作业指导书1、目的:用于检测食品中灰分的含量。

2、范围:本方法适用于食品中灰分的测定。

3、名称解释:食品经过高温灼烧后所残留的无机物,称为灰分。

4、作业内容:4.1实验器具:瓷坩埚、干燥器、高温炉、电炉4.2实验步骤:4.2.1操作方法:A.取大小适宜的瓷坩埚置于高温炉中,在550±25℃下灼烧h,冷却至200℃以后取出,放入干燥器中冷却至室温,精密称重。

充分灼烧至恒重(即前后两次称重差值≤0.2mg),取得坩埚质量M2。

B.加入2-2g固体样品,精密称重,取得坩埚和燕鸥、品的质量M3.C.放置在电炉上小火加热使样品充分碳化至无烟,然后置于高温炉中,过程中坩埚盖斜支于坩埚边。

D.高温炉550±25℃,灼烧2h,灰化完全,冷至200℃以下后取出放入干燥器中,冷却至室温,称重。

重复灼烧至恒重,取得坩埚和灰分质量为M1.4.2.2计算结果:M1 - M2X(%)= ×100M3 - M2式中:X为样品灰分的含量,%;M1为坩埚和灰分的质量,g;M2为坩埚的质量,g;M3为坩埚和样品的质量,g;注:灼烧时间应从高温炉温度升到要求温度算起。

食品中水分检测作业指导书1、目的:用于检测食品中水分的含量。

2、范围:本方法适用于不含或含挥发性物质甚微的食品中水分的测定。

3、作业内容:3.1实验室仪器:烘箱、干燥器、称量器3.2实验步骤:3.2.1操作方法:A.取洁净的称量器,置于95-105℃的烘箱中,盒盖斜支于称量器边,加热0.5-1h,取出放入干燥器中冷却至室温,精密称重。

重复干燥至恒重(即前后两次称重差≤0.2mg),取得称量器质量W1。

B.秤取2-10g切碎或磨细的样品,于上述恒重的称量器中W2,样品厚度约为5mm,于烘箱中。

C.烘箱温度为95-105℃,干燥2-4h,盖好取出,放入干燥器中冷却,称重,重复干燥至恒重W3。

3.2.2结果计算:W2 - W3X(%)= ×100W2 - W1式中:X为样品水分含量,%W1为空称量器的质量,gW2为干燥后样品与称量器的质量,gW3为干燥后样品与称量器的质量,g注:灼烧时间应从烘箱温度升到要求温度算起。

乙酸镁测灰分作业指导书

三、灰分检验作业指导书1、目的用于测定面粉加工精度,因标准方法检测时间长,无法及时指导生产面而制定2、范围面粉3、名词解释灰分是是指样品经高温灼烧后残留的物质4、职责由过程检验中当班检验人员负责检验5、作业内容5.1、仪器与用具a)、广口瓶:1000ml、瓷坩埚:25 ml、刻度吸量管:5 mlb)、高温电炉(电热茂福炉)c)、分析天平:感量0.0001gd)、坩埚钳:长柄和短柄、镊子备有变色硅胶的干燥器e)、乙酸镁溶液(1.5克的醋酸镁溶于95%的乙醇中,加至容量瓶100毫升的刻度)5.2、操作步骤a)、坩埚处理:将坩埚编号后在800-850℃温度下灼烧30分钟,冷却称量,再灼烧冷却是恒质(m o)。

b)、测定:用坩埚称取粉碎试样2-3g,加入乙酸镁乙醇溶液3ml,静置2-3g(m),加入乙酸镁溶液3ml,静置2-3分钟,用乙醇棉点然,按照550℃灼烧法进行碳化,将坩埚送到高温炉膛口预热片刻,再移入到炉膛内,错开坩埚盖,关闭炉门,在800-850℃温度下灼烧1小时,待剩余物变成浅灰白色或白色时,停止灼烧,取出坩埚置于炉门口处,待红热消失后,移入干燥器内,冷却至室温,称量(m1)。

c)、空白实验:在已恒质的坩埚(m2)中加入乙酸镁乙醇溶液3ml,用乙醇棉点燃并碳化,同b)中的方法进行灼烧,取出冷却,称量(m3)。

空白实验与样品测试实验是同步进行的。

d)、结果计算灰分(干基%)={m1-m0}-(m3-m2)}/{m(100-M)}*10000式中:m0-坩埚质量(g);m-试样质量(g);m1-坩埚和灰分质量(g);m2-空白试验坩埚质量(g);m3-氧化镁和坩埚质量(g);M-试样水份百分率(%);6、其他资料a)、马福炉炉内各部分温度存在差异,一般靠近炉门的温度较低,在使用时最好不要将坩埚放在炉门口。

b)、坩埚内污垢的处理:将坩埚浸泡在1:5盐酸溶液中,然后加热10-60分钟,洗净后烘干。

c)、样品灰化后不一定呈现灰白色,如铁含量高的样品,灰分呈褐色,铜、锰含量高的样品,灰分呈蓝绿色。

食品公司玉米淀粉灰分的测定作业指导书

食品公司玉米淀粉灰分的测定作业指导书执行标准:GBT22427.1-2008淀粉灰分测定1.玉米淀粉灰分的测定根据本标准规定的方法,将样品进行灰化后得到的残留物。

2.原理将样品在900℃高温下灰化,直到灰化样品的碳完全消失,得到样品的残留物。

3.仪器3.1坩埚:由铂或在该测定条件下不受影响的材料制成,平底,容量为40mL,最小可用表面积为15cm2。

3.2干燥器:内有有效充足的干燥剂和一个厚的多孔板。

3.3灰化炉:有控制和调节温度的装置,可提供900℃±25℃的灰化温度。

3.4分析天平:感量0.0001g。

3.5电热板或本生灯。

4.操作过程4.1坩埚预处理不管是新的或是使用过的坩埚,必须先用沸腾的稀盐酸洗涤,再用大量自来水洗涤,最后用蒸馏水冲洗。

将洗净的坩埚置于灰化炉内,在900℃±25℃下灼烧30min,并在干燥器内冷却至室温,称重,精确至0.0001g。

4.2称样根据对样品灰分含量的估计,迅速称取样品2g~10g,精确至0.0001g,将样品均匀分布在坩埚内,不要压紧。

注:马铃薯淀粉、小麦淀粉以及大米淀粉至少称5g,而玉米淀粉和木薯淀粉需要称10 g。

4.3炭化将钳祸置于灰化炉口、电热板或者本生灯上,半盖坩埚盖,小心加热使样品在通气情况下完全炭化,直至无烟产生。

燃烧会产生挥发性物质,耍避免自燃,自燃会使样品从坩埚中溅出而导致损失。

4.4灰化炭化结束后,即刻将柑祸放人灰化炉内,将温度升高至900℃±25℃,保持此温度直至剩余的碳全部消失为止,一般1h可灰化完毕。

打开炉门,将坩埚移至炉口冷却至200℃左右,然后将坩埚放入干燥器中使之冷却至室温,准确称重,精确至0.0001g。

每次放入干燥器的坩埚不得超过四个。

4.5测定次数应进行平行实验。

5.结果计算5.1计算方法若灰分含量以样品残留物的质量占样品质量的百分比表示,计算公式见式(1)。

X=m1/m0×100 (1)若灰分含量以样品残留物的质量占样品干基质量的百分比表示,计算公式见式(2)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件制/修订履历表

1.目的

本试验方法规定试样进行灰分测试试验的操作;

2.适用范围

本作业指导书适用于灰分测试试验的评定。

3.术语和定义

马弗炉:是一种通用的加热设备,依据外观形状可分为箱式炉、管式炉、坩埚炉。

4.职责

授权操作人员负责该项测试的相关操作及数据记录。

5.工作程序

5.1使用仪器设备

5.1.1 SX2-2.5-12N型号马弗炉

厂家:上海一恒仪器有限公司

技术参数:

1)最高温度:1200℃

2)分度号:K

3)炉膛尺寸:W×P×H(mm)120×200×80

4)容积:2L

5)电源:220/50HZ

6)输入功率:2.5KW

7)加热元件:铁烙铝

5.1.2 GR-200型号分析天平

厂家:A&DCompany,limited

技术参数:

1)称重范围:210g

2)读数精度:0.1mg

3)最小单位重量:0.1mg

5.2测试样品

5.2.1 ASTM D2584《增强填充树脂燃烧损失后的含量标准测试方法》标准测试样品

5.2.1.1至少需要三个样品

5.2.1.2样品质量大约为5g,最大尺寸为2.5×2.5cm的厚度

5.2.2 GB/T 9341.1-2008《塑料灰分通用测定方法》标准测试样品

所取得试样量要足够产生5mg至50mg的灰分,如预先未知灰分的近似含量,则要

进行一次预测定。

推荐试样量如下:

5.2.3ISO 3451-1:2008 《塑料灰分的测定第一部分通用方法》标准测试样品,所取得试样量要足够产生5mg至500mg的灰分,如预先未知灰分的近似含量,则要进行一次预测定。

推荐试样量如下:

5.2.4DIN EN ISO 3451-1:2008《塑料灰分的测定第一部分:一般方法》标准测试样品,所取得试样量要足够产生5mg至200mg的灰分,如预先未知灰分的近似含量,则要进行一次预测定。

推荐试样量如下:

5.3测试环境要求

5.3.1 ASTM D2584《增强填充树脂燃烧损失后的含量标准测试方法》对测试环境的要求:

空气温度﹕(23±2)℃,相对湿度:(50%±10%),在意见分歧的情况下,允许偏差

为±1℃和±10%的相对湿度;

5.3.2 ISO,DIN,GB对于测试环境无特别要求

5.4 ASTM D2584《增强填充树脂燃烧损失后的含量标准测试方法》测试步骤

5.4.1测试试片前处理:将标准试片置于温度为23±2℃,相对温度50±10%的环境下调节

40小时以上

5.4.2测试步骤:加热坩埚在500℃至600℃下10分钟或以上。

在干燥器中冷却至室温,

称重精确至1.0mg。

5.4.3将样条放入坩埚,称重精确至1.0mg。

加热坩埚,将样条在本生灯中点燃,保持温

度让样条平稳均匀燃烧直至只剩下灰烬和残余碳时火焰熄灭。

5.4.4加热坩埚,在马弗炉中以(565±28)℃将碳残余中的碳质材料全部烧掉。

在干燥器

中降至室温并称重,精确到1.0mg。

注释:碳残渣烧尽速度跟样条形状有关,可能需要6h,但一般远低于这个时间。

5.4.5取出坩埚,称量,精确到1.0mg

5.5 ISO 3451-1:2008《塑料灰分的测定第一部分通用方法》、GB/T 9341.1-2008《塑料灰分通用测定方法》、DIN EN ISO 3451-1:2008《塑料灰分的测定第一部分:一般方法》测试

步骤:

5.5.1把坩埚放在马弗炉内,在实验温度下加热至恒重。

将其放入干燥器内至少1h,使其

冷却至室温,并在分析天平上称量,精确到0.1mg。

5.5.2将按相关材料规范规定进行预干燥的或已知其挥发物含量的试样放入已知质量的称

量瓶中。

称重,精确至0.1mg或试样量的0.1%,试样量的多少以能产生5mg至50mg

灰分为准。

5.5.3如果坩埚足够大,能容纳相当于5mg至50mg灰分的试样,则可直接把试样放在坩埚

内称重。

对体积较大的材料可先压成小块,然后再破碎成尺寸合适的碎片。

5.5.4将试样放入坩埚中,不能超过坩埚高度的一半,然后直接在本生灯或其他合适的加

热源上加热,使其缓慢的燃烧。

燃烧不可太剧烈,以免灰分粒子损失。

冷却后再加

其余的试样。

重复上述操作直至烧完全部试样。

5.5.5把坩埚放入已预热至规定温度的马弗炉中,煅烧30min。

5.5.6把坩埚放入干燥器内冷却1h,或使其冷却至室温,并在分析天平上称量,精确至0.1mg。

在相同条件下再煅烧30min,直至恒重,即相继两次称量结果之差不大于0.5mg。

5.6试验结束,将数据记录在<检测记录表(熔指灰分)>中;

5.7注意事项

5.7.1在炉膛内取放样品时,应先关断电源,并轻拿轻放,以保证安全和避免损坏炉膛。

5.7.2为延长产品使用寿命和保证安全,在设备使用结束之后要及时从炉膛内取出样品,

退出加热并关掉电源。

5.7.3设备环境大气压力:大气压下。

5.7.4使用时炉膛温度不得超过最高炉温,也不要长时间工作在额定温度以上。

5.7.5工作环境条件为:温度0~50℃,相对湿度<80%,无导电尘埃,无易燃易爆物品和腐

蚀性气体。

5.7.6使用时炉门要轻开轻关,以防损坏机件。

6.相关文件

《塑料灰分通用测定方法》GB/T 9341.1-2008

《塑料灰分的测定第一部分通用方法》ISO 3451-1:2008

《增强填充树脂燃烧损失后的含量标准测试方法》 ASTM D2584-2011

《塑料灰分的测定第一部分:一般方法》 DIN EN ISO 3451-1:2008 7.相关记录

<检测记录表(熔指灰分)> HS/LAB-QR-26-03。