连杆凸轮减速器的设计与动力学仿真

机械传动系统的动力学建模与仿真

机械传动系统的动力学建模与仿真机械传动系统,作为现代机械设备的核心组成部分,承担着将能源转化为机械运动的重要任务。

为了更好地理解和优化机械传动系统的性能,建立动力学模型并进行仿真分析是不可或缺的步骤。

在机械传动系统中,动力学建模的基础是建立机构的运动学模型。

通过对机械系统的几何形状、连杆关系、轴的布置等进行分析,可以确定各个零部件之间的运动关系。

基于此,可以利用拉格朗日方程、广义坐标法等进行动力学建模,得到机械传动系统的运动学和动力学方程。

机械传动系统的动力学模型建立后,可以进行仿真分析,以评估系统的性能和响应。

传动系统的仿真通常包括输入输出特性、动力学特性和稳定性等方面的研究。

通过仿真,可以预测系统在不同工况下的工作性能,以及对系统参数的敏感性。

此外,仿真还可以帮助工程师评估不同传动方案的优劣,为设计选择提供依据。

在进行机械传动系统的动力学仿真时,需要考虑各个零部件之间的耦合关系。

例如,传动装置中的齿轮传递动力时会产生啮合振动和齿轮间的相互作用力。

为了更准确地模拟这些现象,可以采用多体动力学仿真软件,对系统进行全面的动力学分析。

这种方法不仅可以模拟实际工况下的传动系统行为,还可以更好地理解传动装置中各个部件之间的相互作用。

此外,机械传动系统的动力学仿真还可以用于优化设计和故障诊断。

通过仿真分析,可以根据系统的动态特性和稳定性来选择最佳设计参数。

同时,通过对仿真结果的比较和分析,还可以识别系统中的故障和问题,并提出相应的改进方案。

然而,机械传动系统的动力学建模与仿真也面临一些挑战。

首先,机械系统的复杂性导致建模难度较大,需要对系统的各个方面进行全面的分析。

其次,仿真结果的准确性也受到许多因素的影响,如摩擦、间隙、材料特性等。

因此,在进行动力学仿真时,需要通过实验数据和参数调整来验证和改进模型,以提高仿真的准确性和可靠性。

综上所述,机械传动系统的动力学建模与仿真是优化传动性能和解决问题的关键步骤。

齿轮减速器-高速凸轮系统动力学建模与仿真

Dy a n c M o ei g a d S m u a i n o g s e d Ca t a d c r n l i d l n i l to fHih—p e m wih Ge r Re u e n

WAN un —a , HU Z i a g G G a gj n C h- n i g

si n s ft e g a h f n h a f l we tf s , t . heln a s i g si n s n mp i t f e s o e rs ata d t e c m o l rsif s e c T i e rme h n t f e s a d da n f h o ne f

t e l e o n a e n r q iae tt h o so a t f e s a d d mp T e p r mer n lss h i f e g g me t a e e uv l n o t e tri n l s f s n a . h a a ti a ay i n in c

Jn 2 1 u .0 2

齿 轮 减 速 器 一 速 凸轮 系 统 动 力 学 建 模 与 仿 真 高

王光建 , 褚志 刚

( 重庆大学 机械传动 国家重点实验室 , 重庆 4 0 3 ) 00 0

摘

要 : 了研 究 电机 、 为 齿轮 减速 器和 凸轮 机 构组成 的 高速 凸轮 系统的影 响 因素 , 立 了考虑 电 建

内啮合的连杆凸轮减速器仿真与设计说明书

内啮合的连杆凸轮减速器仿真与设计作者:e(e)指导老师:e[摘要]:连杆凸轮减速器是我校开发的一种专利技术,它是在理论研究的基础上,通过设计,制造样机,台架试验和工业现场考核等环节开发而成的一种新型的机械传动装置。

它主要借助于一齿差原理、摆线针轮减速器和渐开线三环减速器的部分结构特点研制而成。

此次毕业设计主要是熟悉连杆凸轮器的工作原理,分析该减速器的结构特点;推导实现定传动比、连续传动的条件和凸轮廓线的数学方程;对连杆凸轮减速器进行简单的结构设计,完成对给定参数下的减速器部分零部件建模及三维装配工作,并进行仿真。

[关键词]:连杆凸轮减速器;凸轮;摆线针轮;PRO/E 三维建模;运动仿真。

The Design and Modeling of Cam-linkage ReducerAuthor:e(e)Tutor:eAbstract: The cam-linkage reducer is my school development one patent technology, it is in the fundamental research foundation, through the prototypical design, the manufacture, one new mechanical drive which link developments and so on bench test and industry scene inspection becomes. It is mainly through the principle of one tooth difference, cycloid gear reducer and three-ring reducer from the development of structural characteristics. The graduation project is familiar with the working principle of the cam-linkage reducer, analysis the structural characteristics of the cam-linkage reducer; derivation the set transmission ratio to achieve and continuous transmission of the conditions and profile of cam the mathematical equation; cam-linkage reducer on the structure of simple design, completion to the given parameters of the reducer part and three-dimensional modeling and motion simulation.Key words: cam-linkage reducer, cam, Cycloidal gear, pro/e three dimension model building, simulation.目录1.引言 (1)1.1概述 (2)1.2 减速器的分类 (2)1.3 减速器的综合评价指标 (3)1.4减速器的现状及发展趋势 (4)1.4.1减速器的国内外现状 (4)1.4.2少齿差行星齿轮传动技术研究现状 (5)2.连杆凸轮减速器的设计原理................ 错误!未定义书签。

减速器运动仿真课程设计

减速器运动仿真课程设计一、课程目标知识目标:1. 学生能理解减速器的基本原理和运动特性,掌握减速器在机械系统中的应用。

2. 学生能够运用物理知识和数学方法,分析减速器运动过程中的速度、加速度和位移等参数。

3. 学生能掌握减速器运动仿真的基本步骤和方法,理解仿真软件的操作原理。

技能目标:1. 学生能够运用CAD软件进行减速器零件的设计与绘制。

2. 学生能够利用运动仿真软件,构建减速器模型,进行运动仿真分析。

3. 学生能够分析仿真结果,提出优化方案,提高减速器的性能。

情感态度价值观目标:1. 学生通过课程学习,培养对机械设计和运动仿真的兴趣,增强对工程技术的认识。

2. 学生能够树立正确的工程观念,认识到团队合作的重要性,培养协作解决问题的能力。

3. 学生能够关注减速器在工程实际中的应用,关注科技创新,提高社会责任感和使命感。

课程性质分析:本课程为高二年级机械设计与制造课程的一部分,以实践性和实用性为主,注重培养学生的动手能力和工程思维。

学生特点分析:高二学生在知识储备和操作技能方面具备一定的基础,对新鲜事物充满好奇,具备较强的学习意愿和探究精神。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,提高学生的操作技能和问题解决能力,培养学生良好的工程素养。

通过分解课程目标,使学生在完成具体学习成果的过程中,达到课程目标的要求。

二、教学内容1. 理论知识:- 减速器原理:介绍减速器的工作原理、类型及减速比的计算。

- 机械运动学:回顾速度、加速度、位移等基本概念,分析减速器运动过程。

2. 实践操作:- CAD软件应用:学习CAD软件的基本操作,完成减速器零件的设计与绘制。

- 运动仿真软件应用:掌握运动仿真软件的基本操作,构建减速器模型,进行运动仿真分析。

3. 教学大纲:- 第一周:学习减速器原理,进行减速器类型及减速比的计算练习。

- 第二周:复习机械运动学基础知识,分析减速器运动过程。

- 第三周:CAD软件教学,指导学生完成减速器零件设计与绘制。

高速精密齿轮传动装置的动力学仿真与优化设计

高速精密齿轮传动装置的动力学仿真与优化设计齿轮传动作为一种常用的机械传动方式,广泛应用于各个行业的机械设备中。

在高速和高精度要求下,如何有效地设计和优化齿轮传动装置,是提高机械设备性能的关键之一。

本文将围绕高速精密齿轮传动装置的动力学仿真和优化设计展开讨论。

首先,我们来了解一下高速精密齿轮传动装置的特点和要求。

高速传动装置通常需要具备较高的可靠性、较低的噪声和振动水平,以及较好的传动效率。

而精密齿轮传动则需要具备高精度的齿面加工和装配技术,以确保传动装置的精度和稳定性。

在动力学仿真方面,我们可以采用一些常用的仿真工具和方法,如有限元分析和多体动力学仿真。

有限元分析可以用于分析齿轮系统的强度和刚度,以及预测齿轮传动装置在运行过程中的应力和变形情况。

而多体动力学仿真则可以用于分析齿轮传动系统的动态特性,包括齿轮的运动轨迹、传动误差和振动等。

在进行动力学仿真时,需注意以下几个方面。

首先,齿轮的几何参数和材料性质需准确输入模型中,以保证仿真结果的准确性。

其次,需要考虑传动装置的精度等级和几何形状误差,以确定齿轮的加工和装配公差。

此外,还需考虑齿轮的摩擦、损耗和润滑等因素对传动性能的影响。

在优化设计方面,我们可以采用一些常用的优化方法,如遗传算法、粒子群优化算法和响应面法等。

优化设计的目标通常包括最小化传动误差、最大化传动效率和最小化齿轮系统的振动等。

在进行优化设计时,需考虑齿轮的几何参数、材料性质和装配公差等因素的变化范围,并结合设计要求和约束条件,以确定最佳的设计方案。

在进行动力学仿真和优化设计时,我们还需关注以下几个关键问题。

首先,需要对齿轮传动系统的工作条件和运行环境进行充分的分析和评估,以确定仿真和优化设计的基准和目标。

其次,需要建立合理的数学模型和仿真方案,以保证仿真结果的准确性和可靠性。

此外,还需考虑齿轮传动与其他部件的耦合效应和相互作用,以综合考虑整个系统的动力学性能。

总之,高速精密齿轮传动装置的动力学仿真和优化设计是提高机械设备性能的关键之一。

机械工程学院大学生课外科技训练减速器建模装配设计与运动仿真

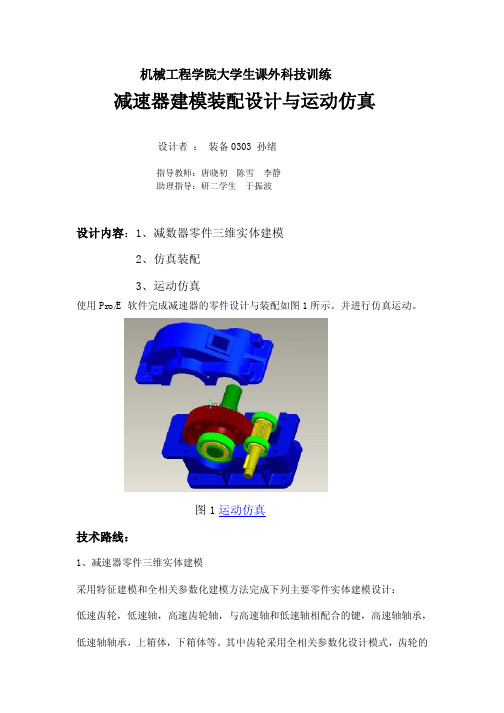

机械工程学院大学生课外科技训练减速器建模装配设计与运动仿真设计者:装备0303 孙绪指导教师:唐晓初陈雪李静助理指导:研二学生于振波设计内容:1、减数器零件三维实体建模2、仿真装配3、运动仿真使用Pro/E 软件完成减速器的零件设计与装配如图1所示。

并进行仿真运动。

图1运动仿真技术路线:1、减速器零件三维实体建模采用特征建模和全相关参数化建模方法完成下列主要零件实体建模设计:低速齿轮,低速轴,高速齿轮轴,与高速轴和低速轴相配合的键,高速轴轴承,低速轴轴承,上箱体,下箱体等。

其中齿轮采用全相关参数化设计模式,齿轮的参数为模数、齿数、压力角及齿轮厚度。

1.1 、参数化渐开线齿轮设计齿轮的三维建模在机器产品如减速器和齿轮泵的建模中具有广泛的用途。

实现齿轮参数化三维建模可以使齿轮的三维模型更加接近齿轮的真实三维模型,同时也可以提高产品的建模效率。

基于Pro/E的齿轮参数化三维建模的核心技术是根据齿轮齿廓渐开线的生成原理,利用齿廓渐开线方程计算出齿轮齿廓渐开线上点的直角坐标值,绘制出渐开线,按渐开线曲线拉伸成齿轮齿廓的实体。

齿轮齿廓渐开线生成原理基于Pro/E平台的齿轮参数化三维建模的关键是要绘制出二维的齿轮齿廓渐开线。

因此必须根据渐开线的生成原理,输入参数化绘制齿轮齿廓渐开线的方程。

图2显示了渐开线方程上任一点的参数关系。

有三个重要的基本角度,即:表示;展开角─基圆半径OA与OC之间的夹角,以фу渐开角─基圆中心O渐开线的直角坐标参数方程为:x﹦R b(cosφ+φ·sinφ)y= R b(sinφ-φ·cosφ) (1)式中: x,y―渐开线上任一点的直角坐标值R b—渐开线基圆半径φ—渐开线发生线在基圆上的滚动角度S b=π/z·R b+2 R b·invα (2)式中: S b—齿轮基圆的齿厚α—压力角根据渐开线参数方程(1),计算出渐开线上一系列点的直角坐标值, 完成齿轮参数化三维建模,该程序中主要的参数为模数m 和齿数z 、压力角ANGLE 和齿厚b ,输入以上参数后便可以自动生成直齿圆柱齿轮的三维模型。

齿轮减速器-高速凸轮系统动力学建模与仿真

齿轮减速器-高速凸轮系统动力学建模与仿真王光建;褚志刚【摘要】In order to analyze the influencing factors of the high-speed cam system composed of a motor, a gear reducer and a cam mechanism, the system dynamic lumped parameter model is established by considering the motor, the stiffness excitation and error stimulation of the gear, the stiffness of the gear shaft and the cam follower stiffness,etc. The linear meshing stiffness and damp in the line of engagement are equivalent to the torsional stiffness and damp. The parametric analysis simulation is carried out using the software of Adams. The simulation results show that:the rotational inertia of the cam has great influence on the follower's response; the response time of the follower delays 18% when the rotational inertia increases 10 times,and the follower is less affected by the environment ;because the proportion of the cam inertia load is larger,the stable external load has little effect on the cam; compared with no-load condition, the response time of the follower delays 3 milliseconds under the load condition; the impact load has more effect on the follower response; the gear mesh stiffness and shaft stiffness have little effect on the cam follower in small power cases.%为了研究电机、齿轮减速器和凸轮机构组成的高速凸轮系统的影响因素,建立了考虑电机、齿轮刚度激励和误差激励、齿轮轴刚度、凸轮从动件刚度等的集中参数动力学模型.将啮合线上的啮合刚度和阻尼等效为扭转刚度和阻尼.利用Adams软件对动力学模型进行了参数化分析仿真.结果表明:凸轮的转动惯量对于从动件响应影响较大,凸轮转动惯量增大10倍时,从动件响应约滞后18%,且受外界干扰小;由于凸轮惯性载荷所占比例较大,所以稳定外部载荷对凸轮影响不大,有负载时比空载时,从动件的响应约滞后3ms;冲击载荷对系统影响较大;齿轮啮合刚度、轴刚度对小功率场合的凸轮从动件影响不大.【期刊名称】《南京理工大学学报(自然科学版)》【年(卷),期】2012(036)003【总页数】5页(P511-515)【关键词】齿轮;减速器;高速凸轮;动力学;啮合刚度;阻尼;扭转刚度;转动惯量【作者】王光建;褚志刚【作者单位】重庆大学机械传动国家重点实验室,重庆400030;重庆大学机械传动国家重点实验室,重庆400030【正文语种】中文【中图分类】TH132.4虽然伺服电机等电控装置逐渐代替机械凸轮定位机构、凸轮分度机构和凸轮运动控制装置[1],但是凸轮机构在高速、重载、冲击、振动、高温等恶劣工况下,仍具有不可替代的作用;同时凸轮机构具有成本低、结构简单和稳定性好[2]等优点。

机械传动系统的动力学建模与仿真

机械传动系统的动力学建模与仿真传动系统是机械设备中至关重要的部分,它承担着力量和动能的传递任务。

在现代工程领域,对传动系统的精确建模和仿真成为了一项重要的技术,因为它能够帮助设计师更好地理解系统的行为,优化设计方案,并提高性能和效率。

本文将重点讨论机械传动系统的动力学建模与仿真技术。

动力学建模是将实际的机械传动系统抽象为数学模型的过程。

它的目的是描述系统的运动规律、力学特性和耦合关系。

在建模过程中,需要考虑各种因素,如质量、惯性、摩擦、弹性等。

这些因素相互作用,影响着传动系统的性能。

通过建立合适的模型,可以在仿真中模拟和预测系统的行为。

传动系统的动力学建模是一个复杂而多层次的过程。

首先,需要对传动系统的组成部分进行建模。

例如,齿轮传动系统可以被建模为一组齿轮和轴承的集合体,每个组件都有特定的几何形状和运动特性。

其次,需要考虑传递力和扭矩的作用。

对于齿轮传动系统,通过齿轮的几何参数和齿轮之间的啮合关系,可以计算出传递力矩和速比。

最后,考虑外部条件,如负载、摩擦、激励力等。

这些条件会影响系统的动态响应和稳定性。

动力学建模的一种常用方法是基于拉格朗日方程。

拉格朗日方程是一种描述物体运动的力学方程,通过定义系统的拉格朗日函数,并利用拉格朗日动力学原理,可以得到系统的运动方程。

对于机械传动系统,可以将拉格朗日函数中的位移变量和速度变量关联到传动系统的运动学参数,进而得到系统的动力学模型。

一旦建立了传动系统的动力学模型,就可以进行仿真分析。

仿真是通过模型在计算机上进行数值计算和模拟,以模拟和预测系统的行为。

通过改变模型的输入和参数,可以研究系统在不同工况下的响应和性能。

例如,通过改变输入扭矩和转速,可以研究传动系统的动力输出和效率。

通过引入摩擦和弹性等因素,可以研究系统的运动稳定性和振动特性。

在进行传动系统动力学建模和仿真时,需要注意一些关键问题。

首先,模型的准确性和精度是非常重要的。

传动系统是一个复杂的机械系统,存在许多非线性和复杂的耦合关系。

机械传动系统动力学建模与仿真

机械传动系统动力学建模与仿真机械传动系统是工程设计中的常见组件,它能够将动力从一个部件传递到另一个部件。

了解机械传动系统的动力学行为对于设计和优化具有重要意义。

传统的方法是通过解析推导微分方程来建立动力学模型,但这种方法在复杂系统中变得非常困难。

因此,使用计算机仿真工具来模拟和分析机械传动系统的动力学行为变得越来越重要。

在对机械传动系统进行动力学建模之前,首先需要了解系统的基本组成部分。

机械传动系统通常包括轴、齿轮、皮带和链条等元件。

了解这些元件的几何形状、质量和刚度等参数对于建立准确的模型至关重要。

在建立模型时,可以将机械传动系统看作是一系列连接在一起的质点,通过约束条件保持系统平衡并传递动力。

动力学建模时的一个重要因素是摩擦。

摩擦力会导致能量损失和系统发热,因此在建立模型时需要考虑摩擦的影响。

摩擦力可以通过摩擦系数来描述,该系数取决于接触面的性质和润滑情况。

在模拟过程中,可以通过改变摩擦系数来研究系统的响应和性能。

在建立动力学模型后,可以使用计算机仿真工具对系统进行分析。

常见的仿真软件包括MATLAB和Simulink等。

这些工具提供了丰富的功能和库,可以方便地进行仿真和参数优化。

通过改变模型的输入和参数,可以模拟系统在不同条件下的响应,并确定最佳设计方案。

在进行仿真过程中,还可以进行系统的优化。

优化方法可以通过改变系统的参数来提高性能,如减小能量损失或减少振动。

常见的优化方法包括遗传算法和粒子群优化等。

这些方法基于系统的动力学模型,并通过迭代的方式搜索最佳解决方案。

除了建立动力学模型和仿真分析外,还可以通过实验验证模型的准确性。

实验可以在现有系统上进行,或在实验室环境中构建实际尺寸的机械传动系统进行测试。

通过与仿真结果的对比,可以验证和优化模型,提高模型的准确性和可靠性。

总之,机械传动系统动力学建模与仿真是工程设计和优化中重要的一环。

通过建立准确的模型和使用计算机仿真工具,可以更好地理解和分析机械传动系统的动力学行为。

新型凸轮传动机构减速器

摘 要 : 本文针对 消防云梯 车提 出’ 了 - - - - 一 种 抑制变 幅残 余振动 的控制方法 。首先 通过 对 比例阀、液压 缸、平衡 阀组 成 的液 压系统 的动静 态响应特性 以及油缸与臂 架运动 的非线性 关系的研 究 ,完成了液压 系统模型在 ma t l a b / s i mu l i n k

2 0 1 4. 0 2建设机械技术与管理 1 1 9

基 于 模 糊 规 则 的 消 防 云 梯 车 残 余 振 动 控 制 研 究

Co n t r o l a n d Re s e a r c h o n t h e Re s i d ua l Vi br a t i o n o f t he Fi r e La d d e r

点和可靠性 。

l 新型 凸轮传动机构 的结构分析

新型 凸轮传 动机 构结构 简图如图 1 ,2 ,3 所 示 ,图 中1 为圆柱 凸轮, 2 为销 轴 , 3 为分度 盘 , 4 为 轴承 。其 中, 圆柱 凸轮为主动件,分度盘 为从动件,沿分度盘 圆周方 向均 匀分 布安 装 若 干销 轴 ,销轴 通 过轴 承与分 度 盘 连 接 ( 如 机 构 传 动 比为 1 6 : 1 ,则 销轴 个 数 为 l 6个,沿 分

Tr uc k t o Be Bas e d on Fuz z y Rul e s

豳中联重 科建设 机械 国家 重点 实验室 崔壮 平/ C UI Z h u a n g p i n g

陈  ̄ I ] / CH E N Ga n g 李 平/ L i P i n g 曾 杨/ Z E NG Y a n g 蒲 鹏飞/ P u P e n g f e i

消 防云梯 车 在现 代 城市 中的消 防 中起 着 重要 的 作 理 论 出发 ,以仿 真 手段验 证 ; 建 立 完整 的 液压 系统 和 用。 随着城 市化进 程 的不 断加快 ,高层 建筑 越 来越 多, 臂 架结 构 动力学 模 型 ,以该模 型 为基 础设 计相 应控 制 灭火救 援的难 度越来 越大 ,对 消防云梯的工作高度 ,操 算法 ,最 终通 过仿真工具进 行减振效 果验 证 。 作 的快 捷 平稳 性 和可 靠性 都 提 出了更 高 的要求 。伴 随 着 云梯 高度 的增加 和 轻 量化 技术 的 实施 ,对 臂架 和工 l 消防车系统建模及仿真分析 作斗 的控 制性 能 提 出了更严 格 的要 求。轻 量 化 的发展 1 . 1 液压系统建模 降低 了臂架 的刚度 ,臂 端在受 到外界扰 动 时,云梯 的振 动 幅度 加大 而且 时 间更长 。臂架 的振动 往 往在 救 援行 动 中导 致 工作 斗接 近 建筑 物 十分 困难 ,高 空 振动 也极 易导 致人员 的不适 等。 同时在臂架 长时间振动 的过 程 中, 容 易造成云梯车寿 命 的降低。 在 消 防车 的 回转、伸 缩 和变 幅 三大 运 动 中,尤其 是在臂 架全 升状 态下的变 幅运动会 带来 较大 末端 振动 , 不 利于消防车 在救 火救 人中的快速 定位,急需开发一种

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

连杆凸轮减速器的设计与动力学仿真连杆凸轮减速器的设计与动力学仿真[摘要]基于连杆凸轮减速器成熟的理论和技术,分析与研究了连杆凸轮减速器的工作原理和结构,在搞清楚新型连杆凸轮减速器的传动原理和其零部件结构的基础上,利用CAD/CAE软件绘制该减速器的三维零件模型和仿真。

为该减速器的应用和推广进行了一些基础性的工作。

[关键词]连杆凸轮减速器;凸轮;摆线针轮;PRO/E 三唯建模;参数化建模;运动仿真。

CAM-LINKAGE REDUCER MOTIONSIMULATIONAbstract:Based on the maturity techniques and theories of the cam-linkage reducer, analysis and research of the cam-linkage reducer works and structural features,on these bases, figure out the new clear link cam reducer drive principle and structure of all parts. Use the CAD/CAE soft to draw three-dimensional model of the all reducer parts and simulate. Do a number of basic works for the Promotion and use of the reducer.Key words:cam-linkage reducer, cam, Cycloidal gear, pro/e three dimension model building, parametric modeling,motion simulation.目录1 引言 (1)1.1概述 (1)1.2减速器的类型及综合评价指标 (2)1.2.1减速器的分类 (2)1.2.2 综合评价指标 (2)1.3减速器的现状及发展趋势 (3)1.4计算机辅助技术在制造业中的应用和发展现状 (4)1.4.1计算机仿真 (4)1.4.2 CAD/CAE研究现状及发展趋势 (4)2 连杆凸轮减速器的原理和结构 (6)2.1机构的传动原理分析 (6)2.1.1 机构的组成 (6)2.1.2 机构的传动原理分析 (6)2.2机构的传动比计算 (7)2.2.1运动输入构件与输出构件的转向关系 (7)2.2.2 传动比的计算 ...............................................................错误!未定义书签。

2.3连杆凸轮减速器性能试验结果 ..........................................错误!未定义书签。

2.4连杆凸轮减速器的机构设计 ..............................................错误!未定义书签。

2.4.1凸轮的理论廓线方程 ....................................................错误!未定义书签。

2.4.2理轮廓线的数学性质 ....................................................错误!未定义书签。

2.5连杆凸轮减速器的结构.......................................................错误!未定义书签。

2.5.1 主动曲柄 .......................................................................错误!未定义书签。

2.5.2 连杆推杆(带滚子的环板) .......................................错误!未定义书签。

2.5.3 从动曲柄 .......................................................................错误!未定义书签。

2.5.4 凸轮................................................................................错误!未定义书签。

2.5.5 输出轴............................................................................错误!未定义书签。

2.5.6 箱壳................................................................................错误!未定义书签。

2.5.7 惯性力的自平衡结构 ...................................................错误!未定义书签。

2.5.8 弹性均载环节 ...............................................................错误!未定义书签。

3 减速器基本零件建模...................... 错误!未定义书签。

3.1 Pro/ENGINEER简介.........................................................错误!未定义书签。

3.2输出轴模型的建立...............................................................错误!未定义书签。

3.3卡板模型的建立 ..................................................................错误!未定义书签。

3.4闷盖模型建立 ......................................................................错误!未定义书签。

3.5其余基本零件模型图 ..........................................................错误!未定义书签。

4 减速器的装配和仿真...................... 错误!未定义书签。

4.1减速器的装配.......................................................................错误!未定义书签。

4.1.1 连板组件的装配 ...........................................................错误!未定义书签。

4.1.2输入轴组件的装配 ........................................................错误!未定义书签。

4.1.3第三轴组件的装配 ........................................................错误!未定义书签。

4.1.4中间轴组件的装配 ........................................................错误!未定义书签。

4.1.5减速器总装 (8)4.2 基本仿真过程 .....................................................................错误!未定义书签。

4.2.1运动分析工作流程 ........................................................错误!未定义书签。

致谢................................... 错误!未定义书签。

总结................................... 错误!未定义书签。

1 引言原动机、传动机和工作机(执行机)是机械系统的三大基本构成。

原动机提供基本的运动和动力。

工作机是机械具体功能的执行系统,随机械功能的不同,工作机的运动方式和结构形式千差万别。

由于原动机运动的单一性、简单性与工作机运动的多样性、复杂性之间的矛盾,需用传动机将原动机的运动和动力,如速度、力或力矩的大小和方向等进行转换并传递给工作机,以适应工作机的需要。

可见,只要原动机的运动和动力输出不能满足工作机的要求,传动机的存在就是必然的。

目前在工程实际中,广泛使用的传动装置有齿轮传动机构,链传动、皮带传动、蜗轮蜗杆传动等。

在普通齿轮传动中,单级传动比小,且由于重合度的限制,其承载能力受到一定的影响,因此研究一种新型,高性能的传动装置显得十分必要。

在传动装置中,国内外大多采用的是齿轮传动及其变形,同时摆线针轮减速器等相继研制成功并推广使用。

与齿轮减速器相比,连杆凸轮减速器的单级传动比大;借助一齿差原理大幅度提高了重合度,因而承载能力提高;高副处为滚动摩擦因而摩擦力小,机械效率高。

采用的是一齿差原理,是一种传动比大,承载能力大,机械效率高的传动装置。

在摆线针轮减速器中转臂轴承受力较大,其转速又高于高速轴的转速,而且转臂轴承的尺寸又受到限制,故转臂轴承成为薄弱环节。

为克服上述减速传动的缺点并保留其优点,实现机械传动装置的高性能、低成本和小型轻量化,从传动原理上创新了一种新型的连杆凸轮减速器,该减速器与近年来成功研制的双曲柄环板针摆行星减速器类似,不仅保留了环板式传动可省去输出机构而输出轴刚性好;转臂轴承由行星轮内移至行星轮外,尺寸不再受限制,从而传递的转矩可以较现有的摆线针轮减速器更大等优点,而且又保留了原摆线针轮行星减速器同时啮合齿数多,总法向力与总圆周力间夹角小、摆线轮与针轮齿均为硬齿面等本质上的优点,克服了现有以渐开线为齿形的诸种环板式减速器难以避免的缺点。

因此,连杆凸轮减速器是一种体积小、重量轻、传动比范围大、传动效率高、传动平稳、输出轴刚性大、传动转矩范围更大、并具有很高实用价值的新型减速器。

1.1 概述减速器是指原动机与工作机之间独立的闭式传动装置,用来降低转速并相应的增大转矩,它是机械系统的重要组成部分,并直接影响机械系统的性能。

由齿轮、轴、轴承及箱体组成的齿轮减速器,用在原动机和工作机或执行机构之间,起匹配转速和传递扭矩的作用,在现代机械中应用极为广泛,是一种不可缺少的机械传动装置此外;在某些场合,也有作增速的装置,并称为增速器。