内燃机零部件有限元计算中边界条件处理的研究

有限元边界条件处理方法和各自的优缺点

有限元边界条件处理方法和各自的优缺点

有限元边界条件处理方法主要有以下几种:

直接法。

直接在有限元方程中引入边界条件,需要增加未知量,增加方程求解规模。

消去法。

通过引入新的变量和方程,将边界条件消去,需要增加计算量。

罚函数法。

通过在总能量中引入罚函数项,将边界条件转化为求解过程中的约束条件,需要调整罚函数参数。

这几种方法的优缺点如下:

直接法:优点是简单直观,易于实现;缺点是需要增加未知量,增加方程求解规模。

消去法:优点是无需增加未知量;缺点是需要增加计算量,且对于复杂问题可能难以实现。

罚函数法:优点是无需增加未知量;缺点是需要调整罚函数参数,且对于某些问题可能不适用。

基于有限元分析的S195活塞的改进设计

基于有限元方法的S195柴油机活塞设计[摘要] 本文针对将S195型柴油机的涡流室燃烧室改为直喷式燃烧室,对活塞的结构进行了改进设计。

对改进后的发动机进行了热力计算和动力计算,将计算所求得的最高爆发压力和对应的加速度所产生的惯性力作为活塞最危险工作情况,利用有限元分析软件ANSYS对其进行机械应力分析,得出活塞应力云图和变形云图,根据分析结果,活塞的最大应力和最大位移并没有超出允许范围,本设计满足了改进后发动机的实际工况。

[关键词] 活塞;ANSYS;内燃机The Design of Piston in S195 Diesel Engine Based on Finite ElementMethodAbstract To satify the new condition of swirl chamber being changed into direct injection combustion chamber and improve the fuel economy , the structure of piston in S195 Diesel Engine was redesigned. The thermodynamic and power calculation were done .The combustion chanber and piston ring etc were changed to adjust to the direct injection diesel engine. The maximum outbreak pressure obtained by calculation and the inertial force generated by the corresponding piston acceleration were recognized as the most dangerous working conditions, using ANSYS finite element analysis software for mechanical stress analysis , the piston stress and deformation cloud were obtained . According to the result of the analysis,the maximum stress and maximum displacement of the piston does not exceed the permissible range, the design can meet the actual engine operating conditions.Key words Piston ; ANSYS ; Internal Combustion Engine.目录引言 (1)1.直喷式S195柴油机热力计算和动力计算 (1)1.1 热力计算 (2)1.1.1 原始参数及己知条件 (2)1.1.2 选定参数 (3)1.1.3 气缸工作过程计算 (3)1.1.4 示功图绘制 (6)1.2 动力计算 (8)2.活塞主要尺寸设计及强度计算 (11)2.1 活塞的工作条件、材料以及设计要求 (11)2.2 主要尺寸设计 (12)2.2.1 燃烧室尺寸 (12)2.2.2 顶岸高度 (13)2.2.3 活塞环 (14)2.2.4 活塞顶厚度 (15)2.2.5 裙部长度 (15)2.2.6 销座设计 (15)2.2.7 活塞强度计算 (16)3. 活塞有限元分析 (18)3.1 三维实体建模 (18)3.2 有限元网格划分 (19)3.3 机械负荷分析 (19)3.3.1 计算工况及载荷确定 (19)3.3.2 载荷施加过程 (20)3.3.3 有限元分析结果 (23)结束语 (26)致谢 (27)参考文献 (28)引言柴油机广泛应用于现代农业,是现代农业生产所必需的动力机械,涉及农、林、牧、副、渔各部门及其产前、产中、产后各作业环节。

有限元法在内燃机上的应用

简单例子 刚度的概念 弹簧振子:刚度系数 2个弹簧振子 刚度矩阵[k]:矩阵中的元素:刚度系数 刚度系数-----柔度系数

柔度矩阵

如图弹性体各点作用广义力F1、F2 …Fn,各点位移为 定义柔度系数 为在 j点作用的单位力时在 i产生的位移,则力 在i点产生的位移为 ,所有力在i产生的总位移则为 则所有力在各点产生的位移为:

单元刚元法求拉伸杆的应力、应变和位移 将杆离散化为2个单元,单元1长l1和单元2长l2,3个节点,1、2、3。 假定节点1、2、3处的节点力为F1、F2和F3,位移为u1、u2和u3,单元1刚度系数k1,单元2为k2。 取单元1,有

例子:建立弹簧单元的刚度矩阵 用有限元法求拉伸杆的应力、应变和位移 将杆离散化为2个单元,单元1和单元2,3个节点,1、2、3。 假定节点1、2、3处的力为F1、F2和F3,位移为u1、u2和u3,单元1刚度系数k1,单元2为k2, 取单元1,有 至此已经得到单元1的单元刚阵

材料力学:对整个截面建立三组方程。梁弯曲截面变形假设 弹性力学:对任意点建立三组平衡方程。

弹性体的基本假设和变量

5个基本假设 3组变量:位移、应力、应变

各种应力名称

任意截面的正应力、剪应力、 主应力(第1、2、3主应力) 最大拉应力、最大剪应力、米塞斯应力、最大主应力、 弯曲应力、扭转应力、拉压应力 x、y、z方向应力 切向应力和法向应力 平面应力和平面应变

弹力三组方程:方程数=变量数

变量3个正应力+3个剪应力+3个位移+6个应变=15个变量

目前有3个几何方程+6个几何方程+6个物理方程=15个方程

但只能得到一组通解,必须有边界条件才能有唯一特解

两类边界条件

力边界条件 位移边界条件 用圣维南原理简化内燃机边界条件:曲轴、连杆、活塞的接触边界

有限元分析方法在内燃机活塞研究中的应用

活塞的温度可以通过试验测试和计算求得。如 果采用试验测试活塞的温度, 由于测点布置有限, 试 验难度大, 而且只 能测得活塞表 面一些 点的温度。 如果采用有限元计算方法对活塞进行温度场计算, 则可以总观活塞温度分布的全貌。特别是在内燃机 的设计阶段, 还根本谈不上实际测试, 此时针对各种 设计方案计算得到的温度场, 则可作为选择设计方 案的 参 考。 文 献 [ 9 ] 采 用 易 熔 合 金 法 测 取 了 CA 6110 /125Z型柴油机活塞特征点的温度, 并在 此 基础上用三维有限元法计算了温度场。 3. 2 活塞热应力应变分析

1 活塞有限元网格模型

有限元网格模型的建立是采用有限元分析方法 求解问题的先决条件, 在整个求解过程中, 它通常具 有最大的工作量。从某种意义上说, 有限元网格模 型建立的合理性直接影响计算结果的精度。目前, 内燃机活塞有限元网格模型的生成方式主要有如下 三种。 1. 1 取部分活塞建立对称网格模型

严格地说, 活塞的几何形状是不对称的, 但对没 有冷却油道的中小功率内燃机活塞的温度场计算来 说, 由于活塞实际温度分布在周向的差异较小, 可以 忽略, 而且对于这一类型活塞的传热主要靠活塞环, 从活塞销座传走的热量有限, 因此忽略活塞销座对 传热的影响所带来的误差不大。 1. 2 取活塞整体建立非对称网格模型

( Kunm ing Universty of Sc ience and Technology, Kunm ing 650224, Ch ina)

机械设计中有限元分析的几个关键问题

Internal Combustion Engine &Parts0引言随着科学技术的发展,人们在机械设计中不断地应用更加精密的设备,在设计的过程中,就需要相关的设计人员能够预测出产品的性能、强度、寿命等,并且正确引入相关技术参数来进行精确的计算。

近些年来,随着我国计算机技术的发展以及数据分析相关技术的发展,为相关的计算提供了有效的方法与手段。

将有限元应用力分析应用到机械体结构上,能够充分计算外部的荷载量,以及所引发的应力应变、强度、耐久度的分析,从而能够有效地提高零件的质量,减少零件材料的成本。

有限元分析的结果与软件、建模等有关,在分析过程中,处理方式不当可能造成结果的差异,所以不能过度迷信有限元软件的结果,需要根据具体的情况具体分析。

1有限元分析的概述有限元分析方法作为一种数据处理分析的方法,是近些年来新引进入我国的一种数据分析的方式,其英文名字为FEM 。

它主要是运用数学的计算方法,模拟出物体真实的几何形状,以及负荷量状况,能够将无限的未知量展示出来,这种复杂的计算方法能比其他的代数方法更加准确[1]。

有限元方法是在计算机技术和数值分析方法的基础上发展起来的。

作为一种有效的手段,有限元分析应用在应力分析等领域中,对于机体机构上的外部荷载引起的应力应变以及耐久性、损伤容限、强度等均可以采用试验的方式进行。

有限元分析的过程会发生结果的差异,这与使用的软件和建模过程有关系,在设计中对于软件结果不能迷信,而是要谨慎对待处理方式不通带来的结果差异。

对于具体问题应根据模型试验验证判断结果而来,方能确定有限元结果正确性。

2有限元分析的注意事项工程人员对于有限元分析的精确度和正确性较为关注。

这是因为有限元结果的正确性关系到工程实际的运行。

凭借问题处理经验和有限元理论分析结果,对于有限元分析的注意问题可以归纳如下:①对于有限元分析方法的运用,注意有限元分析方法的流程,加强对有限元结果的认识。

离散网络密度、形函数构造、单元类型、边界条件处理都会产生对结果的影响。

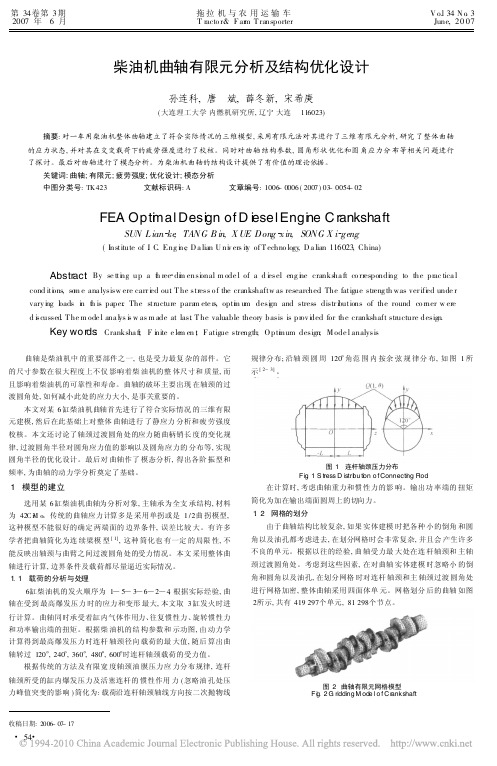

柴油机曲轴有限元分析及结构优化设计

柴油机曲轴有限元分析及结构优化设计孙连科,唐 斌,薛冬新,宋希庚(大连理工大学内燃机研究所,辽宁大连 116023)摘要:对一车用柴油机整体曲轴建立了符合实际情况的三维模型,采用有限元法对其进行了三维有限元分析,研究了整体曲轴的应力状态,并对其在交变载荷下的疲劳强度进行了校核。

同时对曲轴结构参数,圆角形状优化和圆角应力分布等相关问题进行了探讨。

最后对曲轴进行了模态分析。

为柴油机曲轴的结构设计提供了有价值的理论依据。

关键词:曲轴;有限元;疲劳强度;优化设计;模态分析中图分类号:TK423 文献标识码:A 文章编号:1006-0006(2007)03-0054-02FEA Optm i al Desi g n of D i e sel Engi n e C rankshaftSUN L ian ke ,TANG B in,X UE Dong x in,SONG X i geng(Institute of I .C .Eng i ne ,D a lian U ni v ers it y of T echno logy ,D a lian 116023,China)Abstr ac:t By se tti ng up a t h ree di m ensi onal m ode l of a d i esel eng i ne cranks ha ft co rrespondi ng to the prac tica l cond iti ons ,so m e ana lysisw ere carr i ed out .T he stress o f the crankshaftw as researched .The fatigue streng th was ver ifi ed unde r vary i ng l oads i n t h is paper .The structure para m ete rs ,opti m u m desi gn and stress distr i butions of the round co rner w ere d i scussed .T he m ode l ana l ys i s w as m ade at last .T he valuable theory basis is prov i ded for the crankshaft structure design .Key wor ds :Cranksha ft ;F i nite e le m en t ;F atigue strength ;O pti m um design ;M ode l analysis曲轴是柴油机中的重要部件之一,也是受力最复杂的部件。

当代发展前景下内燃机结构设计优化改进设想

•6•内燃机与配件当代发展前景下内燃机结构设计优化改进设想于彦良(河北轨道运输职业技术学院,石家庄052160 )摘要:内燃机在汽车、机械、船舶行业中的应用非常广泛,对交通运输、工业、农业,乃至于国际事业的发展具有重要意义。

随着科 学技术的发展,为应对能源利用及环境保护方面的新的需求,如何通过推进内燃机的结构设计,通过科学的优化方案最大限度地挖掘 内燃机的潜力,已成为相关技术人员的重要课题。

本文通过对目前内燃机结构优化设计理论的研究进行分析,并探讨了相关理论的应 用情况和进展,对在当代发展前景下内燃机结构设计优化改进设想的诸多问题进行了展望。

关键词:内燃机;优化设计;复杂系统;基本参数;模糊优化0引言不同的历史时期对于科学技术的期望值也不同。

内燃机是近代工业文明发展的产物,以其简单、经济的特性 快速取代了蒸气机,开启了世界范围内的第二次动力革 命。

随后,通过科学家的不断研究,其优越的性能使其迅 速在各个领域发挥起了重要作用,内燃机已经成为现代 最主要的动力提供器械,并改变了人们的生活。

随着历史 进程的不断加快,人们对于生活品质的要求也越来越高。

当前的发展形势下,内燃机的技术革新更重要的是达到 经济型、舒适性、美观性的需求。

新的技术不断被推出,目的是最大限度地优化内燃机的性能。

由此也提出了对内 燃机结构设计方面的优化改进要求。

目前,各个国家都投 入了大量的财力、物力、人力,试图在内燃机结构设计中 寻找到最合理的优化改进方案,从而取得相关领域中的 前沿地位。

1内燃机结构设计优化的重要性分析内燃机的工作原理是将燃料引入气缸内燃烧,再通 过燃气膨胀,推动活塞、曲柄-连杆机构,从而输出机械功 的热力发动机,通常包括有柴油机、汽油机和煤气机等,是目前人类掌握的热效率最高的移动动力机械,在农业、工业、国防等多个领域的发展中都处于重要地位。

从内燃 机诞生之日起,它为社会的进步提供了源源不绝的动力,同时也带来了对社会能源资料的大量消耗和环境污染问 题。

有限元分析在内燃机结构设计中的应用

内燃机零部件的有限元分析与优化设计随着发动机技术的不断发展,发动机的设计向着提高效率、增加可靠性、减轻质量、降低燃油消耗率以及降低排放等方向发展,其强化指标不断增加,导致热负荷和机械负荷不断增加。

发动机主要零部件的结构形状和工作载荷非常复杂,使许多问题很难甚至不可能采用材料力学或弹性力学等经典理论进行解决。

有限元法作为现代CAD/CAM/CAE系统的核心理论,其分析思想克服了经典理论的不足,可用于解决复杂结构的场分布计算问题,目前结构有限元分析在发动机设计领域中得到了广泛应用,己有很多通用的商品化有限元软件和分析程序,应用于发动机主要零部件基本的有限元模型已经趋于成熟。

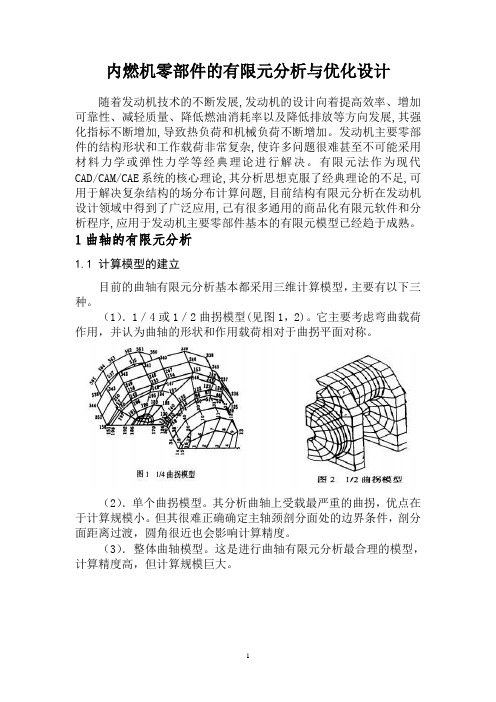

1曲轴的有限元分析1.1 计算模型的建立目前的曲轴有限元分析基本都采用三维计算模型,主要有以下三种。

(1).1/4或1/2曲拐模型(见图1,2)。

它主要考虑弯曲载荷作用,并认为曲轴的形状和作用载荷相对于曲拐平面对称。

(2).单个曲拐模型。

其分析曲轴上受载最严重的曲拐,优点在于计算规模小。

但其很难正确确定主轴颈剖分面处的边界条件,剖分面距离过渡,圆角很近也会影响计算精度。

(3).整体曲轴模型。

这是进行曲轴有限元分析最合理的模型,计算精度高,但计算规模巨大。

1.2 边界条件的处理曲轴上的作用载荷相当复杂,作用于曲轴上的载荷主要有通过连杆传到曲轴上的气压力与活塞连杆组往复惯性力、自由端集中力、自由端弯矩、输出端集中力、输出端弯矩、自由端的端扭矩、连杆大头的回转惯性力与连杆轴颈惯性力、曲柄惯性力等。

准确确定载荷及力边界条件较困难,因此很多文献在处理边界条件时都进行了简化假设:假设各力为集中力;不考虑各轴颈扭矩及弯矩的作用;各力均作用在曲拐平面内。

目前进行曲轴有限元分析时,普遍采用的边界条件处理方法为位移边界条件和力边界条件。

位移边界条件是将两端主轴颈中截面上的中点和端面上的四个位置分别限制住相关自由度;力边界条件是假定载荷沿连杆轴颈方向按二次抛物线规律分布,沿轴颈圆周方向120D 角范围内按余弦规律分布(图4),这是常规的处理方法,这种加载方式是油膜充分建立、轴承长度无限短且轴承孔中心线与轴颈轴线平行的条件下曲轴加载方式的模拟,因此是理想的情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内燃机零部件有限元计算中边界条件处理的研究*孙 军 汪景峰 桂长林(合肥工业大学机械与汽车工程学院 合肥 230009)摘 要:有限元方法已经成为内燃机零部件应力和变形计算的主要手段,但是目前在内燃机零部件有限元分析中采用的边界条件是否合理,有无必要采用更符合实际的边界条件?本文以曲轴为例,模拟实际状况,采用不同的边界条件进行了有限元计算。

计算结果表明,边界条件处理对曲轴有限元分析结果影响很大。

因此,为了提高内燃机零部件有限元计算结果的精度,非常有必要根据实际情况确定边界条件。

关键词:边界条件 有限元 内燃机中图分类号:TK412.4 文献标识码:A 文章编号:1671-0630(2005)03-0006-03Study on Boundary Condition in Finite Ele ment Calculationfor Parts of Internal Co mbustion Engi neSun Jun ,W ang Jingfeng ,Gui Changlin H efeiUn i v ersity of Techno l o gy (H efei 230009)Abst ract :The fi n ite ele m ent m et h od has beco m e the m a i n m eans to calcu late t h e stress and de f o r m ation o f parts for inter na l co m bustion engine .Bu,t whether the boundary conditi o ns used i n FE ana l y sis on parts o f i n -ter nal co m busti o n eng ine are reasonable ?Is it necessary to use the boundary condition ,wh ich ism ore adapta -b le to the facts ?As an exa m p le ,the crankshaft is ca lculated by FE usi n g d ifferent boundary conditi o ns that si m ulate factual conditi o ns .The resu lts sho w t h at the boundary conditi o ns have i m portant effects on the results of FE analysis o f crankshaf.t Therefo re ,it is necessary to choose boundary cond itions acco r d i n g to factua l con -d iti o n i n o r der to i m prove the prec isi o n of calcu l a ti n g resu lts for parts o f i n ternal co m bustion eng i n e .K eyw ords :Boundary conditi o n ,F i n ite ele m en,t I C eng i n e前言随着有限元计算技术的进步,有限元方法目前已经成为内燃机零部件应力和变形计算的主要手段。

内燃机零部件的有限元分析,类似于其他问题的有限元分析,边界条件的处理是否合理直接影响计算结果的精确性。

本文以曲轴为例,分析目前采用的边界条件是否合理,有无必要采用更符合实际的边界条件。

目前在曲轴有限元计算中,载荷边界条件的处理(重点是作用在轴颈表面的力处理)基本采用的是定型模式,其假设作用在轴颈上的载荷(其与曲轴轴承油膜压力对应)为分布载荷,沿轴线方向均布或呈抛物线分布,沿圆周方向呈余弦分布[1~4]。

这种处理方法简单易行,但其属于较理想的状况,因为实际曲轴轴承的油膜压力分布规律复杂,且随时间变化。

沿轴向抛物线型的油膜压力分布规律仅适合于无限短且轴颈轴线与轴承孔中心线平行的滑动轴承,实际的曲轴轴承为有限长轴承,且由于受到诸多因素的影响,如载荷作用下轴的变形、轴承的制造与装配误差和轴的热变形*基金项目:国家自然科学基金资助项目(50175023)作者简介:孙军(1960-),男,硕士,研究方向,内燃机现代设计理论与方法。

第34卷 第3期2005年6月小型内燃机与摩托车S MALL I N TERNAL COM B UST I O N ENG I N E AND MOTORCYCLE Vo.l 34No .3June .2005等,其工作时轴颈在轴承孔中往往处于倾斜状态。

显然,由于存在假设,目前的载荷边界条件处理方法与实际情况之间存在差异,这将直接影响曲轴应力和变形的有限元计算结果,不能满足当今对设计计算提出的高精确性要求。

然而,其影响计算结果的程度有多大,计算中是否一定要考虑这种差异,即是否应该在计算中采用尽可能接近实际情况的载荷等边界条件,尚未见到进行系统研究的报导。

本文采用几种不同型式的载荷和位移边界条件,对内燃机曲轴进行有限元分析计算,以分析不同的边界条件处理方法对曲轴有限元计算结果的影响程度。

1 有限元计算模型取495柴油机曲轴的单个曲拐作为有限元分析的计算模型。

采用十节点四面体等参单元进行网格划分,在应力集中的曲轴局部区域(如过渡圆角处)加密网格。

图1为有限元计算模型,其由27137个单元和41083个节点组成。

图1 有限元计算模型2 载荷及位移边界条件处理计算工况选取膨胀上止点时刻,根据495柴油机动力计算,此时作用在曲轴单拐曲柄销上的载荷大小为42500N 。

为了研究不同载荷边界条件对有限元计算结果的影响,取图2所示的六种载荷边界条件。

1)作用在轴颈中央的集中力载荷(图2a);2)沿轴线方向呈抛物线分布,沿圆周方向呈余弦分布的分布载荷(图2b );3)沿轴线方向均布,沿圆周方向呈余弦分布的分布载荷(图2c);4)作用在轴颈轴向1/4长度处的集中力载荷(图2d);5)作用在接近轴颈端部处的集中力载荷(图2e);6)沿轴线方向呈线性分布,沿圆周方向呈余弦分布的分布载荷(图2f)。

其中,图2a 为早期计算采用的载荷形式,图2b 和图2c 为目前计算常用的载荷形式,图2d 、图2e 和图2f 为假设的三种模拟载荷形式。

考虑后三种载荷形式,是考虑了如下的实际工作状况,即实际曲轴轴承是有限长轴承,且在工作中轴颈轴线与轴承孔中心线往往不平行,根据作者已完成的考虑到轴颈在轴承孔中倾斜时滑动轴承润滑分析的计算结果,当轴颈倾斜时,最大油膜压力偏离轴颈中央,且随轴颈倾斜角的加大,最大油膜压力位置向轴承端部移动,其数值也明显增大。

图2f 模拟轴颈倾斜角不太大的情况,图2d 和图2e 模拟轴颈倾斜的极限状况,此时倾斜角相对很大,曲轴轴承的润滑问题已不能完全按面接触摩擦副处理,其接近于点接触润滑问题。

上述六种载荷边界条件下的曲轴有限元计算采用相同的位移边界条件,即在两端主轴颈位于曲拐对称面内的最下部节点上加径向位移约束,在一端主轴颈截面一节点上加轴向位移约束。

研究位移边界条件的影响时,取下面三种径向位移边界条件:1)在两端主轴颈位于曲拐对称面内的最下部节点上加约束;2)在两端主轴颈的最下部沿曲拐对称面两侧30b 范围加面约束;3)在两端主轴颈的最下部沿曲拐对称面两侧60b 范围加面约束。

此外,在一端主轴颈截面一节点上加轴向位移约束。

载荷边界条件均取图2a 所示的作用在轴颈中央的集中力载荷。

3 计算结果与分析表1和表2分别给出了上述六种载荷边界条件下节点的第一主应力及y 向位移和三种位移边界条件下节点的第一主应力的计算结果,其中给出的六个节点位置分别位于曲轴单拐对称面与主轴颈和曲柄销过渡圆角的交点处(如图3所示)。

表1 六种载荷边界条件下节点的第一主应力和y 向位移节点号载荷方式图2a图2b图2c图2d2e图2f246第一主应力/M Pa-6.7384-6.4496-6.4796-8.8218-10.649-7.0005y 向位移/10-5m2.131.991.992.492.672.07264第一主应力/M Pa -8.145-7.7778-7.8127-6.0582-4.563-7.1916y 向位移/10-5m2.232.082.081.901.661.99356第一主应力/M Pa 104.245.99346.107179.592254.554.153y 向位移/10-5m4.504.084.095.576.984.3023第一主应力/M Pa 576.44519.98519.67462.54377.35492.24y 向位移/10-5m3.783.563.563.423.153.4517第一主应力/M Pa 539.82494.32493.92616.82647.65516.08y 向位移/10-5m3.693.473.484.034.243.56355第一主应力/M Pa 102.6646.74347.41437.43413.71738.423y 向位移/10-5m4.574.154.173.733.273.957第3期孙 军等:内燃机零部件有限元计算中边界条件处理的研究图2载荷边界条件图3 节点位置示意图表2 三种位移边界条件下节点的第一主应力M Pa节点号约束形式2462643562317355节点约束-6.7384-8.145104.2576.44539.82102.6630b 对称面约束-1.7967-2.339117.98326.91314.62116.9960b 对称面约束-0.6877-82.476120.7275.14271.37120.2从表1可见,相同节点在目前通常采用的图2b 和图2c 两种载荷边界条件下的计算结果差别不大,而对于图2a 、图2d 、图2e 和图2f 四种载荷边界条件,相同节点上的计算结果与前述两种载荷边界条件的计算结果相比差别明显。

这表明,载荷边界条件的处理对曲轴有限元计算影响很大。

图2a 对应的早期计算采用的载荷边界条件与实际情况偏差太大,目前已不使用。

但是,如果在曲轴有限元分析中,载荷边界条件的处理不考虑实际轴承的有限长长度和轴颈轴线与轴承孔中心线的不平行等因素引起的轴承油膜压力分布的变化等,而仍采用图2b 和图2c 对应的两种载荷边界条件,计算结果也将会偏离实际情况。

图2d 、图2e 和图2f 是考虑了实际滑动轴承润滑特性分析的计算结果,模拟的三种载荷边界条件。