奥美拉唑的生产工艺流程框图

化学制药工艺学课件--奥美拉唑的生产工艺原理

搅拌下,将CS2和4-甲氧基邻苯二胺加到95%乙醇和KOH的混合液中,加热回流3h。 加入活性碳,回流10min,趁热过滤。滤液与70℃热水混合,搅拌下滴加乙酸至 pH为4-5,结晶析出,冷却至5-10℃结晶析出完全。抽滤,水洗至中性,干燥,得 土黄色结晶7-6,mp为254-256,收率为78%。

一勺烩反应

(2)反应条件与影响因素

① 乙酰化反应温度控制在0-5℃?

② 4-甲氧基乙酰苯胺与对氨基苯甲醚如何分离?所得产品乙酰化物 如何处理以利于下一步硝化反应?

③ 如何加快硝化反应的速率?

2020/5/14

化学制药工艺

(3)工艺过程

① 配料比: 对氨基苯甲醚:冰乙酸:乙酸酐:浓硝酸:冰水=1:2.56:0.9:1.15:4.2

第七章 奥美拉唑的生产工艺原理

2020/5/14

化学制药工艺

1 2 3 4

2020/5/14

学习内容

概述

203

合成路线与及其选择

204-208

奥美拉唑与中间体生产工艺原理及过程

209-218

原辅材料的制备和污染治理

219-220

化学制药工艺

第一节 概 述

一、奥美拉唑简介

奥美拉唑是一类抗溃 疡质子泵抑制剂(PPI), 主要用于治疗十二指 肠溃疡、良性胃溃疡、 术后溃疡、返流性食 管炎等。 自1997年,世界抗溃 疡药物市场销售额居 首位。 一般作成肠溶胶囊。

2020/5/14

化学制药工艺

2020/5/14

化学制药工艺

其它PPI抗溃疡药物

2020/5/14

化学制药工艺

1 2 3 4

2020/5/14

学习内容

概述

化学制药工艺学课件--奥美拉唑的生产工艺原理-PPT课件

(二) 奥美拉唑的合成

所得产物为R和S异构体的混合物。 由7-8氧化到7-1,氧化剂可以是:间氯过氧苯甲酸(MCPBA)和高碘酸钠, 将硫醚氧化成亚砜。这个氧化反应的机理是怎样的?

氧化反应的机理: 过渡态

断开b处

二、2-氯-5-甲氧基-1H-苯并咪唑与3,5-二甲基-4-甲氧基

3 工艺过程

将7-6、甲醇、氢氧化钠和水混合,搅拌溶解后,加入 7-7,回流状态下,滴加碱液(NaOH:H2O=1:4),再回流 反应6h。减压蒸除甲醇,用乙酸乙酯萃取残留液三次, 用饱和碳酸氢钠水溶液和水依次洗涤有机相,无水硫酸钠干燥, 减压浓缩得棕红色产物。丙酮和水为溶剂重结晶,得到白色固体硫醚7-8 收率为80.5%。

其它PPI抗溃疡药物

学习内容

1

概述

20308

3

奥美拉唑与中间体生产工艺原理及过程

209-218

4

原辅材料的制备和污染治理

219-220

第二节 合成路线及其选择

奥美拉唑合成线路分析:

断开a键

一、5-甲氧基-1H-苯并咪唑-2-硫醇(7-6)与2-氯甲

基-3,5-二甲基-4-甲氧基吡啶盐酸盐(7-7)反应

(二)、2-氯甲基-3,5-二甲基-4-甲氧基吡啶盐酸盐

的制备

1、 3,5-二甲基-2-羟甲基-4-甲氧基吡啶的制备

(1)工艺原理

(2)反应条件与影响因素

① 反应中醋酸酐的作用? ② 重排反应要求无水操作,温度为110℃.

(3)工艺过程

将7-18和乙酸酐混合,搅拌下于110反应3h。减压浓缩回收乙酸酐。将残留液、 甲醇、氢氧化钠和水混合,加热回流3h。减压回收甲醇后,加水稀释,用氯仿 萃取三次,合并有机相,无水硫酸钠干燥。减压浓缩回收氯仿,得棕黄色产品 7-19,收率84.4%。

第14章-奥美拉唑生产工艺0615

第十四章奥美拉唑生产工艺学习目标:掌握采用追溯求源法进行奥美拉唑化学合成工艺路线设计的思路,了解各条工艺路线的优缺点。

掌握奥美拉唑及主要中间体的生产工艺原理、工艺条件的选择及控制,熟悉奥美拉唑及主要中间体的生产工艺过程,了解奥美拉唑的三废处理方法。

奥美拉唑在临床上被广泛用于治疗胃酸相关性的疾病,如胃溃疡、十二指肠溃疡等,是20世纪消化性溃疡治疗史上的新里程碑。

从不同起始原料出发,可设计出多条奥美拉唑的化学合成工艺路线。

本章以国内广泛采用的合成路线为例,介绍奥美拉唑的生产工艺原理及其过程。

14.1 概述奥美拉唑为第一个上市的质子泵抑制剂,能特异性地作用于胃壁细胞膜中的H+/K+-ATP 酶(质子泵),从而阻断胃酸分泌的终端步骤,产生强力的抑制胃酸分泌作用。

其作用特异性高,作用强大且时间长,临床广泛用于治疗胃酸相关性的疾病,如胃溃疡、十二指肠溃疡、反流性食管炎和卓-艾氏综合征等。

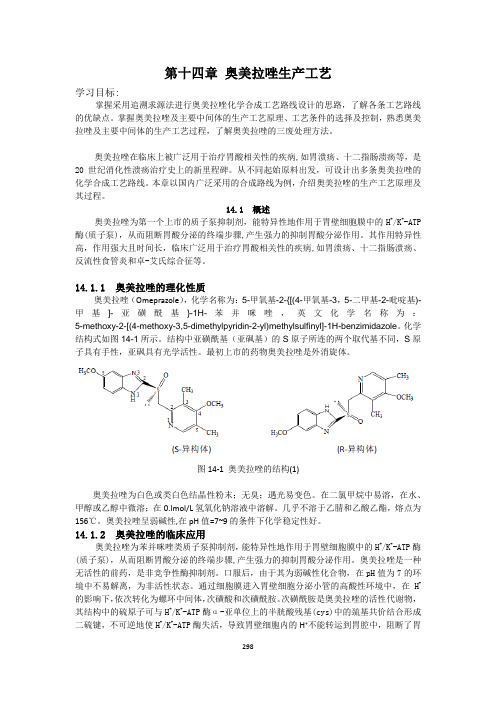

14.1.1 奥美拉唑的理化性质奥美拉唑(Omeprazole),化学名称为:5-甲氧基-2-{[(4-甲氧基-3,5-二甲基-2-吡啶基)-甲基]-亚磺酰基}-1H-苯并咪唑,英文化学名称为:5-methoxy-2-[(4-methoxy-3,5-dimethylpyridin-2-yl)methylsulfinyl]-1H-benzimidazole。

化学结构式如图14-1所示。

结构中亚磺酰基(亚砜基)的S原子所连的两个取代基不同,S原子具有手性,亚砜具有光学活性。

最初上市的药物奥美拉唑是外消旋体。

图14-1 奥美拉唑的结构(1)奥美拉唑为白色或类白色结晶性粉末;无臭;遇光易变色。

在二氯甲烷中易溶,在水、甲醇或乙醇中微溶;在0.lmol/L氢氧化钠溶液中溶解。

几乎不溶于乙腈和乙酸乙酯,熔点为156℃。

奥美拉唑呈弱碱性,在pH值=7~9的条件下化学稳定性好。

14.1.2 奥美拉唑的临床应用奥美拉唑为苯并咪唑类质子泵抑制剂,能特异性地作用于胃壁细胞膜中的H+/K+-ATP酶(质子泵),从而阻断胃酸分泌的终端步骤,产生强力的抑制胃酸分泌作用。

第九章 02奥美拉唑的生产工艺原理

第四节 原辅材料的制备和污染治理

一、2,3,5-三甲基吡啶的制备方法

1、Chichibabin吡啶类化合物合成法

产物中7-14占27.6%,副产物较多,目标产物收率低。

2、Hantzsch吡啶类化合物合成法

7-31与7-32原料来源困难 成本高。

3、甲基化或氰基化法

三、奥美拉唑的生产工艺原理及其过程

(一)、5-甲氧基-2-[(3,5-二甲基-4-甲氧基-2-吡啶基)甲硫基]-1H-苯并咪唑 的制备(7-8)

1 工艺原理

2 反应条件与影响因素

① 氢氧化钠:7-6:7-7 = 1.1:1:1. ② 甲醇和水为混合溶剂。 ③ 粗产品7-8可不经提纯,直接参加下一步反应。

2、 2-氯甲基-3,5-二甲基-4-甲氧基吡啶盐酸盐的制备 (1)工艺原理

(2)反应条件与影响因素

① 如何控制反应温度? ② 反应要求无水操作。

(3)工艺过程

搅拌下,将7-19的氯仿溶液降温至-5℃,滴加二氯亚砜,温度控制在0℃以 下,滴毕,室温搅拌2h。减压浓缩至干,将残留物用异丙醇和无水乙醚的混 合溶剂提纯,得7-7白色结晶,mp:126-128,收率63.1%。

2. 4-甲氧基-2-硝基苯胺的制备 (1)工艺原理

(2)反应条件与影响因素

① 反应碱液配制的比例: 氢氧化钾:水:乙醇= 176g:126mL:374mL ② 反应中加水稀释的目的是什么?

(3)工艺过程

① 配料比: 重量配料比为4-甲氧基-2-硝基乙酰苯胺:碱液:水=1:1.86:1.56. ② 操作方法: 将7-10加到已经配制好的碱液中,回流15min后,加水,再回流15min, 冷却至0-5℃,抽滤,冰水洗涤三次,得砖红色固体的4-甲氧基-2-硝基 苯胺(7-11),mp122-123℃ ,收率88%。

奥美拉唑投产工艺规程

生产工艺规程扬子江药业集团有限公司一、产品概述消化性溃疡病是一种常见病、多发病,发病率约占人口总数的10%。

目前消化道溃疡治疗药主要有质子泵抑制剂(奥美拉唑等)、H2受体拮抗剂(雷尼替丁等)、胃粘膜保护剂(铋剂)、抗酸剂(氢氧化铝)。

目前国内使用最广泛的质子泵抑制剂为奥美拉唑,销售额占据胃肠道溃疡治疗用药的首位。

奥美拉唑(Omeprazole,Omep)是瑞典Hassle公司于1979年首次合成的苯并咪唑衍生物,与现有的抗消化性溃疡药相比,具有明显的优势。

奥美拉唑肠溶胶囊适用于胃溃疡、十二指肠溃疡、应激性溃疡、反流性食管炎和卓-艾综合征(胃泌素瘤)。

本品为脂溶性弱碱性药物,易浓集于酸性环境中,因此口服后可特异地分布于胃粘膜壁细胞的分泌小管中,并在此高酸环境下转化为亚磺酰胺的活性形式,然后通过二硫键与壁细胞分泌膜中的H+,K+-ATP酶(又称质子泵)的巯基呈不可逆性的结合,生成亚磺酰胺与质子泵的复合物,从而抑制该酶活性,阻断胃酸分泌的最后步骤,因此本品对各种原因引起的胃酸分泌具有强而持久的抑制作用。

奥美拉唑肠溶胶囊口服后,经小肠吸收,1小时内起效,0.5~3.5小时血药浓度达峰值,作用持续24小时以上,可分布到肝、肾、胃、十二指肠、甲状腺等组织,且易透过胎盘。

通常单剂量生物利用度约35%,多剂量生物利用度增至约60%,血浆蛋白结合率为95%~96%,血浆半衰期为0.5~1小时,慢性肝病患者为3小时。

本品在体内经肝脏微粒体细胞色素P450氧化酶系统代谢,代谢物的约80%经尿排泄,其余由胆汁分泌后从粪便排泄。

二、生产工艺操作要求和技术参数 1、工艺流程图一般区 三十万级2、岗位质量监控要点3、工艺过程和工艺参数3.1 领取合格的奥美拉唑、羟丙甲纤维素(E3)、吐温-80、磷酸氢二钠、磷酸三钠、药用微丸丸芯、丙二醇、Eudragit(L30D-55)、聚乙二醇6000、滑石粉。

3.2 按批生产指令单称取羟丙甲纤维素(E3)、吐温-80、磷酸氢二钠、磷酸三钠,用适量水溶解后,加入处方量的奥美拉唑,搅拌,使成均匀的混悬液,得含主药药液。

奥美拉唑的生产工艺原理

第三节 奥美拉唑与中间体生产工艺原理及过程

一、5-甲氧基-1H-苯并咪唑-2-硫醇(7-6) 的生产工艺及其过程

( 一) 、4- 甲氧基 -2- 硝基苯胺的制备

1. 4- 甲氧基-2-硝基乙酰苯胺的制备

(1) 工艺原理

① 氨基乙酰化的方法有哪些? ② 氨基进行乙酰化的原因? ③ 硝酸进行硝化反应的机理?

2、5-甲氧基-1H-苯并咪唑-2-硫醇的制备

(1) 工艺原理

(乙氧基黄原酸钾)

(2) 反应条件与影响因素

① 原料的摩尔配比为 4-甲氧基邻苯二胺:二硫化碳:氢氧化钾:乙醇 = 1:1.10:1.50:11.26. 为什么? ② 产品7-6 如何分离纯化? ③ 尾气如何处理?

(3) 工艺过程

搅拌下,将CS2和4-甲氧基邻苯二胺加到 95% 乙醇和KOH 的混合液中,加热回流 3h。 加入活性碳,回流 10min ,趁热过滤。滤液与 70℃热水混合,搅拌下滴加乙酸至 pH为4-5 ,结晶析出,冷却至 5-10 ℃结晶析出完全。抽滤,水洗至中性,干燥,得 土黄色结晶 7-6,mp 为254-256 ,收率为78% 。

重排反应收率低, 仅为40% 。 被路线1已取代!

(二) 奥美拉唑的合成

所得产物为R和S异构体的混合物。 由7-8氧化到7-1,氧化剂可以是:间氯过氧苯甲酸(MCPBA )和高碘酸钠, 将硫醚氧化成亚砜。这个氧化反应的机理是怎样的?

氧化反应的机理: 过渡态

断开b处

二、2-氯-5-甲氧基-1H-苯并咪唑与3,5-二甲基-4-甲氧基

② 操作方法: 将7-10 加到已经配制好的碱液中,回流 15min 后,加水,再回流 15min, 冷却至0-5℃,抽滤,冰水洗涤三次,得砖红色固体的 4-甲氧基-2-硝基 苯胺(7-11) ,mp122- 123℃ ,收率 88% 。

奥美拉唑-微丸投产工艺规程精品文档32页

生产工艺规程扬子江药业集团有限公司一、产品概述消化性溃疡病是一种常见病、多发病,发病率约占人口总数的10%。

目前消化道溃疡治疗药主要有质子泵抑制剂(奥美拉唑等)、H2受体拮抗剂(雷尼替丁等)、胃粘膜保护剂(铋剂)、抗酸剂(氢氧化铝)。

目前国内使用最广泛的质子泵抑制剂为奥美拉唑,销售额占据胃肠道溃疡治疗用药的首位。

奥美拉唑(Omeprazole,Omep)是瑞典Hassle公司于1979年首次合成的苯并咪唑衍生物,与现有的抗消化性溃疡药相比,具有明显的优势。

奥美拉唑肠溶胶囊适用于胃溃疡、十二指肠溃疡、应激性溃疡、反流性食管炎和卓-艾综合征(胃泌素瘤)。

本品为脂溶性弱碱性药物,易浓集于酸性环境中,因此口服后可特异地分布于胃粘膜壁细胞的分泌小管中,并在此高酸环境下转化为亚磺酰胺的活性形式,然后通过二硫键与壁细胞分泌膜中的H+,K+-ATP酶(又称质子泵)的巯基呈不可逆性的结合,生成亚磺酰胺与质子泵的复合物,从而抑制该酶活性,阻断胃酸分泌的最后步骤,因此本品对各种原因引起的胃酸分泌具有强而持久的抑制作用。

奥美拉唑肠溶胶囊口服后,经小肠吸收,1小时内起效,0.5~3.5小时血药浓度达峰值,作用持续24小时以上,可分布到肝、肾、胃、十二指肠、甲状腺等组织,且易透过胎盘。

通常单剂量生物利用度约35%,多剂量生物利用度增至约60%,血浆蛋白结合率为95%~96%,血浆半衰期为0.5~1小时,慢性肝病患者为3小时。

本品在体内经肝脏微粒体细胞色素P450氧化酶系统代谢,代谢物的约80%经尿排泄,其余由胆汁分泌后从粪便排泄。

二、生产工艺操作要求和技术参数 1、工艺流程图2、岗位质量监控要点3、工艺过程和工艺参数3.1 领取合格的奥美拉唑、羟丙甲纤维素(E3)、吐温-80、磷酸氢二钠、磷酸三钠、药用微丸丸芯、丙二醇、Eudragit(L30D-55)、聚乙二醇6000、滑石粉。

3.2 按批生产指令单称取羟丙甲纤维素(E3)、吐温-80、磷酸氢二钠、磷酸三钠,用适量水溶解后,加入处方量的奥美拉唑,搅拌,使成均匀的混悬液,得含主药药液。

化学制药工艺学课件-奥美拉唑的生产工艺原理

封口技术

奥美拉唑的封口技术主要有热封、冷封和超 声波封口等。热封是利用高温使包装材料熔 融并粘合在一起;冷封则是利用特定的粘合 剂将包装材料粘合在一起;超声波封口则是 利用超声波振动使包装材料产生局部高温并 粘合在一起。在选择封口技术时,需要考虑 包装材料的特性、生产效率以及封口效果等

因素。

06

生产设备选型与布局规划

催化剂优化

尝试不同的催化剂和催化体系,提高关键反应的效率 和选择性。

实验验证与数据分析

进行多组实验验证,收集并分析实验数据,评估优化 条件的实际效果。

04

中间体质量控制与纯化方法

中间体质量标准制定

纯度要求

奥美拉唑中间体的纯度应达到98%以上,以确保最终产品的质量和 稳定性。

杂质限度

制定严格的杂质限度标准,控制中间体中的有机杂质、无机杂质以 及残留溶剂等,保证产品质量及安全性。

根据风险评估结果,制定相应的 风险控制措施,如采用替代原料、 改进工艺、加强设备维护等。

废弃物处理及资源回收利用方案

废弃物分类收集

对奥美拉唑生产工艺中产生的废弃物进行分类收集,避免不同性质 废弃物的混放。

无害化处理

针对不同类型的废弃物,采用相应的无害化处理方法,如焚烧、物 化处理、生物处理等,确保废弃物不会对环境和人体健康造成影响。

结晶条件

奥美拉唑的结晶条件包括温度、溶剂种类、溶液浓度、搅拌速度等。其中,温度是影响结晶过程的重 要因素,需要根据奥美拉唑的性质和溶剂的特性选择合适的结晶温度。

干燥设备类型及操作要点

干燥设备类型

奥美拉唑的干燥设备主要有气流干燥器 、喷雾干燥器、真空干燥器等。气流干 燥器适用于小颗粒物料,喷雾干燥器适 用于液体物料,真空干燥器则适用于热 敏性物料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图14-4 4-甲氧基-2-硝基乙酰苯胺的合成工艺流程框图

原图:

文字描述:对氨基苯甲醚、冰乙酸和水混合,搅拌溶解。

加入碎冰,0~5℃加入乙酐,搅拌至结晶析出。

冰浴冷却下加入浓硝酸,60~65℃保温10min,冷却至25℃,结晶完全析出后,抽滤,冰水洗至中性,干燥,得黄色晶体状产物,mp114~116℃,收率约84%。

修改图:

图14-5 4-甲氧基-2-硝基苯胺的合成工艺流程框图

原图:

文字描述:将4-甲氧基-2-硝基乙酰苯胺原料加入Claisen碱液中,加热回流15min,加水,再回流15min,冷却至0~5℃结晶,抽滤,冰水洗3次,得砖红色固体产物,mp122~123℃,收率约88%。

修改图:

图14-6 4-甲氧基邻苯二胺的合成工艺流程框图

原图:

文字描述:SnCl2与浓盐酸混合溶解,20℃下加入4-甲氧基-2-硝基苯胺,搅拌反应3h。

滴加40%NaOH液至pH=14,控温不超过40℃。

用乙酸乙酯萃取2次,水洗有机相,无水Na2SO4干燥。

减压脱出溶剂,黄色油状物冷冻结晶,得产物4-甲氧基邻苯二胺,收率约72%。

修改图:

图14-7 5-甲氧基-1H-苯并咪唑-2-硫醇制备工艺流程框图

原图:

文字描述:搅拌下将4-甲氧基邻苯二胺和CS2加到95%EtOH和KOH的混合液中,加热回流3h。

加入活性炭回流,趁热过滤。

滤液搅拌下滴加乙酸至pH=4~5析出结晶,冷却至4~5℃使析出完全。

抽滤,水洗至中性,干燥,得土黄色产物结晶,mp254~256℃,收率约78%。

修改图:

图14-8 2,3,5-三甲基吡啶-N-氧化物的制备工艺流程框图原图:

文字描述:将2,3,5-三甲基吡啶与H2O2、HAc混合,搅拌下缓缓升温至80~90℃,反应24h。

减压蒸除溶剂,冷却,用40%的NaOH调节pH =14,用CHCl3萃取3次,无水Na2SO4干燥。

减压浓缩,50~60℃真空干燥,得黄色固体产物,收率80.3%。

修改图:

图14-9 4-硝基-2,3,5-三甲基吡啶-N-氧化物制备的工艺流程框图

原图:

文字描述:搅拌、控温<90℃,将硫酸滴加到三甲基吡啶氧化物中,缓慢滴加混酸(硫硝比=1∶1.10),90℃保温反应20h。

冰浴冷却下,缓慢滴加40%NaOH至pH=3~4,CHCl3萃取3次,无水Na2SO4干燥有机相。

减压脱溶,残液冷却固化,得黄色固体产物,收率82.1%。

修改图:

图14-10 4-甲氧基-2,3,5-三甲基吡啶-N-氧化物制备工艺流程框图

原图:

文字描述:原料与甲醇混合,加热回流,滴加醇钠/醇溶液(1∶

3.85),回流12h。

冷却,水稀释反应液,减压回收甲醇,CHCl3萃取3次,无水Na2SO4干燥有机相。

减压脱溶,得棕黄色固体产物,收率80.6%。

修改图:

图14-11 3,5-二甲基-2-羟甲基-4-甲氧基吡啶制备工艺流程框图

原图:

文字描述:4-甲氧基-2,3,5-三甲基吡啶-N-氧化物与乙酐作用发生

重排反应,生成2位乙酰氧甲基,再碱性水解生成2位羟甲基。

原料

与乙酐混合搅拌,110℃反应3h。

减压浓缩回收乙酐。

残余液与甲醇、NaOH、水混合,加热回流3h。

减压回收甲醇后,水稀释,CHCl3萃取

3次,无水Na2SO4干燥有机相。

减压回收CHCl3后,得棕黄色固体产物,收率84.4%。

修改图:

图14-12 2-氯甲基-3,5-二甲基-4-甲氧基吡啶盐酸盐制备工艺流程框图

原图:

文字描述:搅拌下将原料的氯仿溶液降温至0~5℃,滴加SOCl2,控温0℃以下,滴毕,室温搅拌2h。

减压浓缩至干,残余物用异丙醇-无水乙醚混合溶剂提纯,得白色结晶产物,mp126~128℃,收率63.1%。

修改图:

图14-13 硫醚的制备工艺流程框图

原图:

文字描述:5-甲氧基-1H-苯并咪唑-2-硫醇与NaOH反应先制成硫醇钠,然后与2-氯甲基-3,5-二甲基-4-甲氧基吡啶盐酸盐进Williams反应,得到奥美拉唑的硫醚前体化合物。

修改图:

图14-14 奥美拉唑的制备工艺流程框图

原图:

文字描述:将硫醚溶于氯仿,冷却反应液至-10℃以下,滴MCPBA的

氯仿溶液(MCPBA∶氯仿=1∶15.11),室温搅拌15min。

用饱和NaHCO3水溶液和水依次洗涤反应液,无水MgSO4干燥。

减压浓缩至干,得综黑色产物。

用乙腈处理粗品,得白色粉末奥美拉唑,mp>154℃(分解),收率67.4%。

修改图:。