车速表示值误差检测作业指导书

车速表示值误差检测作业指导书

车速表示值误差检测作业指导书1检测目的检查车速表是否准确反映实际行驶速度,保证行车安全2检测判定标准GB7258-2017《机动车运行安全技术条件》GB18565-2016《道路运输车辆综合性能要求和检验方法》JT/T198-2016《道路运输车辆技术等级划分和评定要求》GB21861-2014《机动车安全技术检验项目和方法》3选用设备:石家庄华燕交通科技有限公司生产的HTCG-100E 汽车底盘测功机4检测项目车速表示值误差5检测设备主要技术参数a 最大允许轴荷:10000 kgb 速度表校验范围0~130km/hc 测量精度:≤±0.1﹪d 分辨率:0.1km/he 工作气压:0.6 MPa~0.7MPaf 示值允许误差:速度±1.5﹪扭力±1﹪6检测操作6.1准备工作a.做好日常检查维护工作b. 打开工位控制电源,启动计算机进入车速标定界面;c 转动速度台滚筒,计算机上应显示速度变化;d 退出标定界面进入待检状态。

6.2检测引车员以3~5km/h 速度将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上,降下举升器或放松滚筒锁止机构,防止车辆向前驶出该工位,当车速表指示40 km/h时,测取实际车速,检验结束。

升起举升器或滚筒锁止,将车辆驶出检验台。

6.3车速表指示误差当该车的车速表指示值为40km/h时,车速表检验台速度指示仪表的指示值为 32.8km/h~40.0km/h范围内为合格。

7设备日常检查维护及保养A使用注意事项(1)车辆外部清洗干净;轮胎花纹中不得夹有石粒;(2)轮胎气压符合标准(3)车辆沿行车中心线驶入测功机,将驱动轮停车举升器上;(4)测试前将非驱动轮各放置止动器,后牵引钩与地锚用钢丝绳联接并张紧;(5)举升器没有举起时,车辆不得强行通过,以免损坏设备;(6)检测时严禁受检车辆使用制动器,检测过程中车辆起动不应过猛;B定期维护与保养(1)清洁仪器(2)各润滑点每半年注一次;(3)每半年检查一次同步带、电动机传动带,各部件螺栓螺母发现明显的磨损或变形应及时更换。

动力性检测车速表检测作业指导书

动力性检测车速表检测作业指导书(一).检测目的车速表是否准确反映车辆实际行驶速度,在不解体的情况下,对在公路和城市道路上行驶的汽车和汽车列车的底盘输出功率进行检测。

(二).检测标准GB18565-2016《道路运输车辆综合性能要求和检验方法》GB7258-2017 《机动车运行安全技术条件》JT/T198-2016《道路运输车辆技术等级划分和评定要求》(三).评价指标1、按照GB7258-2017.4.12要求车速表指示误差(最大设计车速不大于 40 km/h 的机动车除外),车速表指示车速V1(单位:km/h)与实际车速V2(单位:km/h)之间应符合下列关系式:0 ≤V1 -V2 ≤(V2/10)+4 GB21861-2014要求按照40km/h检测时,32.8-40 km/h之间合格。

2、车辆动力性以GB/T 18276中规定的驱动轮轮边稳定车速进行评价。

额定功率工况下(压燃式发动机),驱动轮轮边稳定车速应不小于额定功率车速,如式(1)所示:Vw≥Ve...........................(1)式中:Vw——驱动轮轮边稳定车速,单位为千米每小时(km/h);Ve——额定功率车速,单位为千米每小时(km/h)。

额定扭矩工况下(点燃式发动机),驱动轮轮边稳定车速应不小于额定扭矩车速,如式(2)所示:Vw≥Vm...........................(2)式中:Vm——额定扭矩车速,单位为千米每小时(km/h)。

(四).设备要求1、动力性检测应采用符合JT/T445要求的底盘测功机进行检验功率。

并装双驱动轴车辆的检验采用三轴六滚筒式底盘测功机。

2、底盘测功机应能根据环境温度、湿度、气压等参数计算功率校正系数,且能根据登录车辆参数和信息,计算测功机的加载力并进行恒力加载。

3、底盘测功机的静态力示值误差为±1.0% ,恒力控制误差为±20N,车速示值误差为±0.3km/h或±1.0%。

汽车车速表指示误差检测

汽车车速表指示误差检测一、实验目的1.掌握汽车车速表指示误差检测方法和检测标准;熟悉汽车车速表试验台结构和检测原理;了解车速表误差形成的原因。

二、实验仪器设备SCS-10型车速表试验台,实验用汽油车一台三、各试验台结构与检测原理3.车速表试验台结构与检测原理(1)车速表试验台结构车速表试验台由速度测量装置、速度指示装置和速度报警装置等组成。

1)速度测量装置速度测量装置主要由框架、滚筒、转速传感器和举升器等组成。

滚筒一般为4个,安装在框架上。

在前、后滚筒之间设有举升器,以便汽车进出试验台。

转速传感器安装在滚筒的一端,将对应于滚筒转速发出的电信号送至速度指示装置。

2)速度指示装置速度指示装置根据转速传感器发出的信号,把以滚筒圆周长与滚筒转速算出的线速度,以km/h为单位在速度指示仪表上显示车速。

3)速度报警装置速度报警装置是为在测量时,便于判明车速表误差是否合格而设置的。

(2)检测原理车速表指示误差检测是以车速表试验台滚筒作为连续移动的路面,把被测车轮置于滚筒上旋转,模拟汽车在道路上行驶状态。

测量时,车轮驱动滚筒旋转,滚筒端部装有转速传感器。

滚筒的转速与车速成正比,转速传感器发出的电压随滚筒的转速而变化。

因此,实际车速,可由车速表试验台测出。

同时,汽车驾驶室内的车速表也将显示车速值,将两者相比较,即可得出车速表的指示误差。

2.实验步骤(1)检测前准备工作1)轮胎气压应符合汽车制造厂规定,轮胎上粘有油污、泥土、水或石子时,应清理干净。

2)打开试验台电源开关,仪器自检、预热、调零。

3)清洁试验台上面及其周围的污物。

4)打开试验台锁止装置,检查各机构工作情况是否正常。

(2)检测方法车速表示值误差检测:1)接通试验台电源。

2)升起滚筒间的举升器。

3)将被检车辆开上试验台,使驱动轮尽可能与滚筒成垂直状态地停放在试验台上。

4)降下举升器,至轮胎与举升器托板完全脱离为止。

5)用挡块抵住位于试验台滚筒之外的一对车轮,防止汽车在测试时滑出试验台。

滚筒式车速表检验台示值误差测量结果的不确定度评定

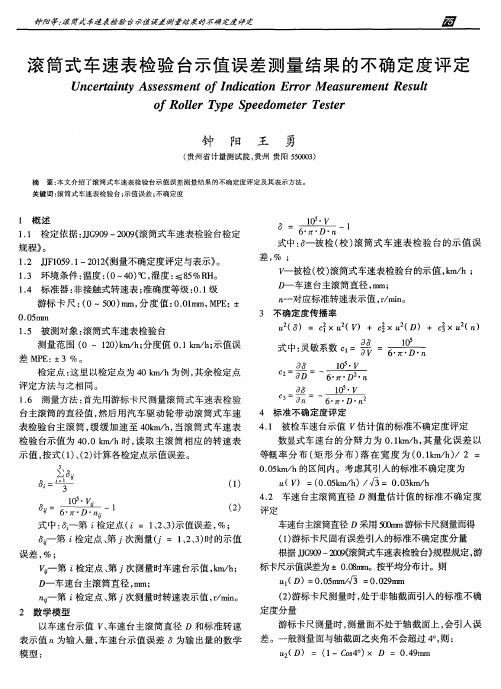

4 . 3 测量时转速表示值 t / , 估计值的标准不确定度评定 ( 1 ) 测量结 果重 复性

评 定方 法 与之相 同。 1 . 6 测量方 法 : 首先用 游标 卡尺 测量滚 筒 式车 速表 an 一 一6. . D. n2

台主滚 筒 的直径 值 , 然后 用 汽 车 驱动 轮 带 动滚 筒 式 车速 表 检验 台 主滚 筒 , 缓缓 加 速 至 4 0 k m / h , 当滚 筒 式 车 速表

规程 》 。

式中: 一被检 ( 校) 滚筒式 车速表检验台的示值误

差, % ;

1 . 2 J J F 1 0 5 9 . 1 — 2 0 1 2 ( 测量不确定度评定与表示》 。 1 . 3 环境条件 : 温度: ( 0 — 4 0 ) ℃, 湿度: <8  ̄ 5 %R H 。 1 . 4 标准器 : 非接触式转速表 ; 准确度等级 : 0 . 1 级 游标卡 尺: ( 0 —5 0 0 ) a i m , 分度 值 : O . 0 1 m m, M P E : ±

4 标 准不确 定度 评定

检验台示值为 4 0 . 0 k m / h 时, 读取主滚筒相应 的转速表 示值 , 按式( 1 ) 、 ( 2 ) 计算各检定点示值误差 。

∑

4 . 1 被检车速台示值 估计值的标准不确定度评定 数显式 车速 台 的分 辩 力 为 0 . I k m / h , 其 量 化 误 差 以 等概率 分布 ( 矩形分 布 ) 落在 宽度 为 ( 0 . 1 k m / h ) /2 = 0 . 0 5 k m / h的区 间内。考虑其 引入 的标 准不 确定 度 为

测量范围 ( 0~ l 2 0 ) k m / h ; 分度值 0 . 1 k m / h ; 示值误

车速表指示误差检验

标

准

型

汽

车

车

速

表

检

验

1-框架 2-左轮出车端盖板 3-左轮主滚筒 4-轮胎挡轮 5-左轮副滚筒 6手动挡轮 7-举升气囊 8-滚筒刹车蹄片 9-气路滤水调压器 10-码盘 11-

台

右侧边盖板 12-传感器安装架 13-气路电磁阀 14-手动挡轮插孔 15-框

架侧顶螺栓 16-快速排气阀 B1-滚筒轴承 B2-主滚筒联轴器 B3-吊环

●

●

——车速表指示误差根据GB 7258-2012的要求,当该机动车车速表的指示值 (V1)为40km/h时,车速表检验台速度指示仪表指示值(V2)为 32.8km/h~40.0km/h范围内为合格。

车速表检验—

2、检验方法

E.1 设备要求

车速表检验宜在滚筒式车速表检验台上进行。 E.2 检验程序 a) 将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上; b) 降下举升器或放松滚筒锁止机构,为防止车辆向前驶出该工位,可在非驱动 轮前部加止动块(前轮驱动车使用驻车制动);

车速表检验—

2、检验方法

【说明】

(1) 检验时,应在车速表指示值稳定在40km/h的情形下测取 实际车速,以最大限度地保证测试结果的准确性。

(2) 检验结束后,检验员不可猛踩制动器踏板,应缓踩制动, 使滚筒停止转动;滚筒停止后,锁止滚筒或升起举升器,再 将车辆驶出检验台。

(3) 对于无法在车速表检验台上检验车速表指示误差的机动车 (如全时四轮驱动汽车、具有驱动防滑控制装置的汽车等), 不检验车速表指示误差,仅(结合底盘动态检验)确认车速 表功能是否有效。

车速表检验—

汽

车

汽车性能检测与设备汽车车速表指示误差检测及设备(第六章)

1.磁电式车速表

工作过程如下:转轴1下端方孔与软轴连接,软轴一端接 变速器的输出轴,转轴1随变速器轴转动。磁钢7固定在 转轴l上随其转动。铁护罩11固定不动,感应铝罩9放在磁 钢7和铁护罩11之间,指针21通过针轴14与感应铝罩9固 定相连。针轴14与游丝13一端固连,游丝13另一端固定 在不动游丝调节器12上。刻度盘固定不动。磁钢7随转轴 1旋转后,产生磁感应强度为N的旋转磁场,该磁场穿过 感应铝罩9时,因有感应电势的作用产生涡流(I),涡流 (I)和旋转磁场(B)相互作用便产生电磁力(F)。感 应铝罩9在电磁力(F)作用下,迫使感应铝罩9与磁钢作 同方向转动,固连在感应铝罩9上的针轴14、指针19与游 丝13反抗力矩(M1)相平衡时,指针不再转动。此时, 指针所指的刻度值即表示车速值。

三、项目实施

(一)车速表检测台的使用和维护

(二)车速表指示误差检测方法与数据分析

(三)车速表检测台检定方法

(一)车速表检测台的使用和维护

1.检测前的准备工作 2.检测步骤 3.车速表检测台检测注意事项 4.车速表检测台保养及故障检修

1.检测前的准备工作

车速表检测台的牌号、形式不同,其使用方法也不尽相同。因此, 在使用前一定要认真阅读使用说明书,弄清其构造特点、使用中 应注意的事项后,才可启动使用。 (1)车速表检测台的准备 (2)被检测汽车的准备

1—滚筒 2—联轴器 3—零点调整螺钉 4—速度指示 仪表 5—蜂鸣器 6—报警灯 7—电源灯 8—电源 开关 9—举升器 10—速度传感器(测速发电机)

图6-3 标准型车速表检测台

1.标准型车速表检测台

(1)速度检测装置 (2)速度指示装置 (3)速度报警装置 (4)举升装置

(1)速度检测装置

车速表检验台车速示值误差不确定度分析

车速表检验台车速示值误差不确定度分析(仅对40km/h 进行分析)1、测量方法:按照JJG909-2009 滚筒式车速表检验台的方法2、数学模型 %100)1610(5⨯-⨯=DnV v πδ δV :车速示值误差;V :测功机示值;n :测功机转速示值D :滚筒直径 L :杠杆力臂3、方差与灵敏系数u c (δ)2=c 12×u 2(V)+ c 22×u 2(D)+ c 32×u 2(n)c 1=V ∂∂δ=Dn π6105 c 2=D ∂∂δ=-25610nD V π⨯ c 3=n ∂∂δ=-25610Dn V π⨯ 4、计算分量标准不确定度4.1由被检仪器测量重复性引入的不确定度分量对被检仪器测量10次,测量数据如下(km/h ):在实际测量时,每个指标测6次,故u 1(V)=0.082/6=0.033km/h则相对不确定度u 1(V)r =0.033/40.17=0.08%4.2由被检测仪量化误差引入的不确定度被检测仪的分辨率为0.1km/h ,假设服从均匀分布,故:u 2(V)=0.05/3=0.029km/h u 2(V)r =0.029/40.17=0.07%则:u(V)r=%11.0%08.0%07.022=+则c 1×u (V)= Dnπ6105×u (V)= Dn V π6105⨯×u (V)r =0.11% 4.3由滚筒直径引入的不确定度分量由于游标卡尺的的标准不确定度为0.001mm ,k=2可忽略不计。

在测量过程中由于滚筒磨损、制造误差及卡尺放置位置不垂直等原因造成约±0.5mm 误差,假设服从均匀分布则由此引起的不确定度分量u D =0.5/3=0.29mm 则 U Dr =0.29/128=0.09%则c 2×u (D)= 25610nDV π⨯×u (D)= nD V π6105⨯×U Dr =0.22% 4.4转速表的等级为0.1级。

示值误差检定方法

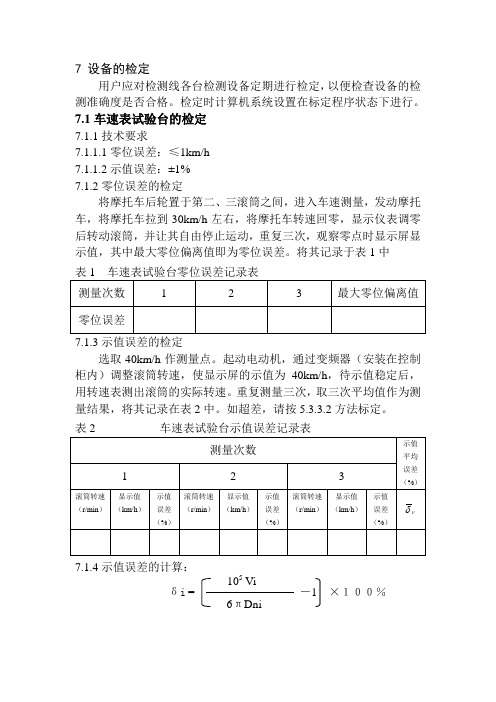

7 设备的检定用户应对检测线各台检测设备定期进行检定,以便检查设备的检测准确度是否合格。

检定时计算机系统设置在标定程序状态下进行。

7.1车速表试验台的检定7.1.1技术要求7.1.1.1零位误差:≤1km/h7.1.1.2示值误差:±1%7.1.2零位误差的检定将摩托车后轮置于第二、三滚筒之间,进入车速测量,发动摩托车,将摩托车拉到30km/h左右,将摩托车转速回零,显示仪表调零后转动滚筒,并让其自由停止运动,重复三次,观察零点时显示屏显示值,其中最大零位偏离值即为零位误差。

将其记录于表1中表1 车速表试验台零位误差记录表7.1.3示值误差的检定选取40km/h作测量点。

起动电动机,通过变频器(安装在控制柜内)调整滚筒转速,使显示屏的示值为40km/h,待示值稳定后,用转速表测出滚筒的实际转速。

重复测量三次,取三次平均值作为测量结果,将其记录在表2中。

如超差,请按5.3.3.2方法标定。

表2 车速表试验台示值误差记录表7.1.4示值误差的计算:105 Viδi= -1 ×100%6πDni式中:δi——第i次的示值误差,i=1,2,3V i ——第i次车速示值(km/h)D——滚筒直径(mm),D=214ni——第i次的滚筒转速(r/min)7.2制动试验台的检定7.2.1技术要求7.2.1.1零位误差:≤4N7.2.1.2示值误差:不超过±5%7.2.2零位误差的检定启动电机,待滚筒转速稳定后读取显示屏的示值,重复测量三次,将数据记录在表3中,取三次测量的最大值作为零位误差。

表3:7.2.3示值误差的检定:检定前先将控制柜内的空气开关(HK)打下(见图5),以免电机误动作业将检定工具打坏。

7. 2. 3. 1检定夹具的安装(见图6)。

检定时,每个测量点均应调整夹具体处于水平位置,使过加载点沿垂线到滚筒轴心线的距离保持不变。

7.2.3.2按5.3.3.2方法进入标定状态,按制动台额定载荷的2%、4%、8%、16%、24%、36%六个测试点进行测量,加载质量分别为0.5kg、1kg、2kg、4kg、6kg和9kg。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车速表示值误差检测作业指导书

1检测目的

检查车速表是否准确反映实际行驶速度,保证行车安全2检测判定标准

GB7258-2017《机动车运行安全技术条件》

GB18565-2016《道路运输车辆综合性能要求和检验方法》JT/T198-2016《道路运输车辆技术等级划分和评定要求》GB21861-2014《机动车安全技术检验项目和方法》

3选用设备:石家庄华燕交通科技有限公司生产的HTCG-100E 汽车底盘测功机

4检测项目

车速表示值误差

5检测设备主要技术参数

a 最大允许轴荷:10000 kg

b 速度表校验范围0~130km/h

c 测量精度:≤±0.1﹪

d 分辨率:0.1km/h

e 工作气压:0.6 MPa~0.7MPa

f 示值允许误差:速度±1.5﹪扭力±1﹪

6检测操作

6.1准备工作

a.做好日常检查维护工作

b. 打开工位控制电源,启动计算机进入车速标定界面;

c 转动速度台滚筒,计算机上应显示速度变化;

d 退出标定界面进入待检状态。

6.2检测

引车员以3~5km/h 速度将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上,降下举升器或放松滚筒锁止机构,防止车辆向前驶出该工位,当车速表指示40 km/h时,测取实际车速,检验结束。

升起举升器或滚筒锁止,将车辆驶出检验台。

6.3车速表指示误差

当该车的车速表指示值为40km/h时,车速表检验台速度指示仪表的指示值为 32.8km/h~40.0km/h范围内为合格。

7设备日常检查维护及保养

A使用注意事项

(1)车辆外部清洗干净;轮胎花纹中不得夹有石粒;(2)轮胎气压符合标准

(3)车辆沿行车中心线驶入测功机,将驱动轮停车举升器上;

(4)测试前将非驱动轮各放置止动器,后牵引钩与地锚用钢丝绳联接并张紧;

(5)举升器没有举起时,车辆不得强行通过,以免损坏设

备;

(6)检测时严禁受检车辆使用制动器,检测过程中车辆起动不应过猛;

B定期维护与保养

(1)清洁仪器

(2)各润滑点每半年注一次;

(3)每半年检查一次同步带、电动机传动带,各部件螺栓螺母发现明显的磨损或变形应及时更换。

8设备检定和校准

为了保证测量准确,应按标准定期进行计量检定和自标准。

检定;1次/年;自校准:1次/半年。