最新整理焊点可靠性试验的计算机模拟.doc

无铅焊点的可靠性及其验证试验

无铅焊点的可靠性及其验证试验编辑: panda-liu无铅焊点的可靠性及其验证试验by John H. Lau Agilent Technologies, Inc. EMA摘要本研究中对RoHS符合产品的可靠性进行了研究,重点是无铅焊点的可靠性。

焊料在电子组装中是一个电的和机械的―胶水‖。

无铅焊料提供的特性是否会让业界在未来一直依赖它?本文无法给出结论!然而,我们试图帮助所有从事这项工作的人更好地理解为什么或应该如何去做,以便他们在未来能够找出答案。

引言R oHS中规定禁止使用铅(Pb),汞(Hg),镉(Cd),六价铬(Cr6+),PBB(多溴联苯),PBDE(多溴二苯醚)等6 种有害物质,实施日期是2006年7月1日。

这意味着,从这天起,所有的EEE(电气、电子设备),除那些豁免的之外[1,2,3],如果他们含有这6种禁用物质,都不能在欧盟市场上销售。

无-X (如无- 铅)的定义是什么?这6种禁用物质在任何一个EEE的均匀材质中所允许的最大浓度值(MCV)已在EU公报上公布,并在2005 年8月18日立法[4]。

它陈述:条款5(1)(a)规定,铅、汞、六价铬、多溴联苯(PBB),多溴二苯醚(PBDE)均匀材质的MCV 为0.1%重量百分比,镉的MCV为0.01%。

简单地讲,以无铅为例,定义为任何一个EEE在所有的(单个的)均匀材质中,铅含量小于0.1wt%。

什么是均匀材料?它定义为不能进一步分解成不同材料的单一材料。

更多的―均匀材料‖解释,请参看[5]。

本文重点仅讨论Pb有害物质。

当今,焊料合金多半使用的是63Sn37Pb,熔点183℃。

不久前,多于1 0 0种无铅焊料合金存在于世,如[6]中表3.1 所示。

然而,今天电子业界主要的无铅焊料是Sn(3-4)wt%Ag(0.5-0.7)wt%Cu (或简称SAC),熔点217 ℃,比铅锡焊料合金的熔点高34℃。

印制电路板组装采用SAC焊料(替代SnPb)时,元件和PCB将承受更高的焊接温度,且他们在成本、性能和可靠性方面有很大的不同[10]。

可焊性、焊接能力和焊点可靠性之评估和测试

时 的 荷 重 曲线 ,然 后 根 据 该 荷 重 曲线 ,得 出对 润湿

时 间 以及 浮 力 进 行 修 正后 的 润湿 力 。 以 上两 种 方 法 为 定 量 的 方法 ,浸 锡 法 则 是 定 性 的方 法 ,是 将试 样 浸 入 熔 融 焊 料 炉 ,观 察 焊料 在镀 层 上 的 爬锡 情 况 , 凭经 验 定 性 评 估 镀 层 对焊 料 润 湿

同 ,但 是 却 有 内 在 的 联 系 。 在 讨 论 可 焊 性 、 焊 接 能 力和 焊 点可 靠 性 之 前 ,有 必 要 首 先 简 单 的 了解一

下锡 钎焊接 的过程 。

电子装配 过程 中,使元器件 与基板 ( P 即 CB 板 )连 接起 来 的锡 钎 焊 接 工 艺, 是 利用 熔 融 的 填充

P itdCi u Ifr t n印制电路信息 2 0 o 7 r e n r f nomai c o 0 7N .

维普资讯

…

…

…

பைடு நூலகம்

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

…

..

S M T… … … … - . :

金 属 ( 锡焊 料 ) 使 接 合处 表 面 润 湿 ,并 分 别 在 两 含 种金 属零 件之 间 形成冶 金 的键 合。表 面润湿 是锡钎 焊 接 的 基 础 。 焊 料 的 润 湿 过 程 包括 以 下 三 个 方 面 : ( 1) 首 先 是 助 焊 剂 有 效 地 破 坏 氧 化 膜 或 保 护 层 ,液 体焊料在 基底 金属 上面扩 展开 。 ( 2) 基 底 金 属 溶 解 进 入 液 体 焊 料 。

焊点可靠性测试系统及方法与制作流程

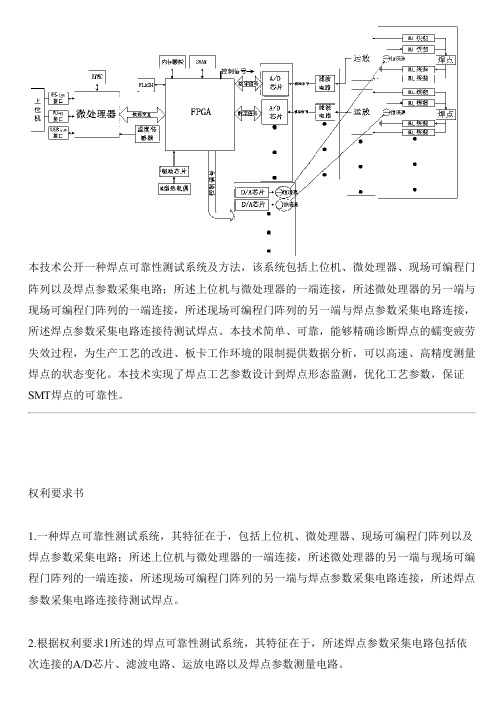

本技术公开一种焊点可靠性测试系统及方法,该系统包括上位机、微处理器、现场可编程门阵列以及焊点参数采集电路;所述上位机与微处理器的一端连接,所述微处理器的另一端与现场可编程门阵列的一端连接,所述现场可编程门阵列的另一端与焊点参数采集电路连接,所述焊点参数采集电路连接待测试焊点。

本技术简单、可靠,能够精确诊断焊点的蠕变疲劳失效过程,为生产工艺的改进、板卡工作环境的限制提供数据分析,可以高速、高精度测量焊点的状态变化。

本技术实现了焊点工艺参数设计到焊点形态监测,优化工艺参数,保证SMT焊点的可靠性。

权利要求书1.一种焊点可靠性测试系统,其特征在于,包括上位机、微处理器、现场可编程门阵列以及焊点参数采集电路;所述上位机与微处理器的一端连接,所述微处理器的另一端与现场可编程门阵列的一端连接,所述现场可编程门阵列的另一端与焊点参数采集电路连接,所述焊点参数采集电路连接待测试焊点。

2.根据权利要求1所述的焊点可靠性测试系统,其特征在于,所述焊点参数采集电路包括依次连接的A/D芯片、滤波电路、运放电路以及焊点参数测量电路。

3.根据权利要求1所述的焊点可靠性测试系统,其特征在于,所述焊点参数测量电路采用开尔文四线测试电路。

4.根据权利要求1所述的焊点可靠性测试系统,其特征在于,所述焊点参数采集电路还包括焊点参数测量控制电路;所述焊点参数测量控制电路通过D/A芯片连接现场可编程门阵列。

5.根据权利要求1所述的焊点可靠性测试系统,其特征在于,所述微处理器还与温度传感器连接,所述温度传感器用于监测机箱温度。

6.根据权利要求1所述的焊点可靠性测试系统,其特征在于,所述现场可编程门阵列还与驱动芯片的一端连接,所述驱动芯片的另一端连接热电偶,所述热电偶用于监测焊点测试环境的温度。

7.根据权利要求1至6之一所述的焊点可靠性测试系统,其特征在于,所述上位机采用但不限于个人电脑;所述微处理器采用但不限于ARM处理器。

8.一种基于权利要求1所述焊点可靠性测试系统的焊点可靠性测试方法,其特征在于,该方法包括:开尔文四线测试电路通过开尔文四线测试法对焊点进行测量,将阻值转换为电压信号后经过运放电路对该电压信号进行放大;放大后的电压信号经过滤波电路处理后输入到A/D芯片,A/D芯片将模拟电压信号转换为数字信号输入到现场可编程门阵列;现场可编程门阵列对收到的所述数字信号进行处理并根据处理结果判断当前焊点是否失效;现场可编程门阵列将处理后的数据发送给微处理器,微处理器对该数据进行统一存储并上传至上位机;上位机将数据呈现给用户并将用户所要求的相关参数下发给微处理器。

可靠性仿真典型案例分析(模拟)教材

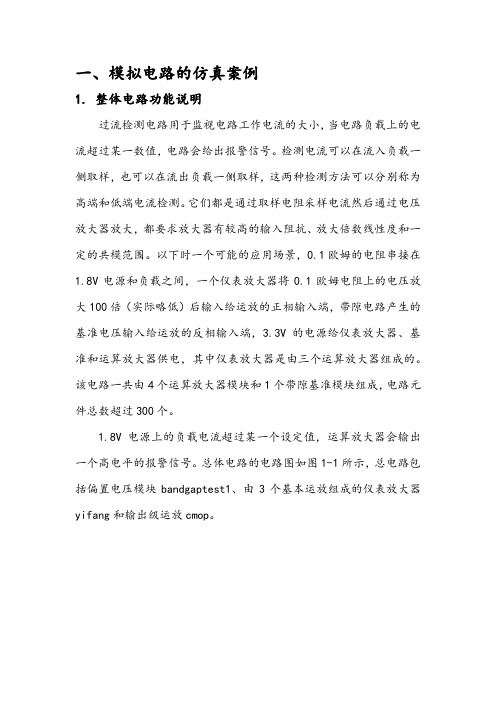

一、模拟电路的仿真案例1. 整体电路功能说明过流检测电路用于监视电路工作电流的大小,当电路负载上的电流超过某一数值,电路会给出报警信号。

检测电流可以在流入负载一侧取样,也可以在流出负载一侧取样,这两种检测方法可以分别称为高端和低端电流检测。

它们都是通过取样电阻采样电流然后通过电压放大器放大,都要求放大器有较高的输入阻抗、放大倍数线性度和一定的共模范围。

以下时一个可能的应用场景,0.1欧姆的电阻串接在1.8V电源和负载之间,一个仪表放大器将0.1欧姆电阻上的电压放大100倍(实际略低)后输入给运放的正相输入端,带隙电路产生的基准电压输入给运放的反相输入端,3.3V的电源给仪表放大器、基准和运算放大器供电,其中仪表放大器是由三个运算放大器组成的。

该电路一共由4个运算放大器模块和1个带隙基准模块组成,电路元件总数超过300个。

1.8V电源上的负载电流超过某一个设定值,运算放大器会输出一个高电平的报警信号。

总体电路的电路图如图1-1所示,总电路包括偏置电压模块bandgaptest1、由3个基本运放组成的仪表放大器yifang和输出级运放cmop。

图1-1 过流检测总电路图2.使用自建模型进行可靠性仿真本方案使用reliability.scs可靠性模型文件传递所需的模型参数,建模的所有步骤都是基于Cadence软件的Spectre中的URI接口,接下来分别用自建模型对偏置电压模块、运算放大器、总体电路进行可靠性仿真。

2.1 带隙基准电压电路可靠性仿真打开已经设计完整的带隙基准电压电路,界面显示如图1-2:图1-2带隙基准电压源电路图图1-3 等效电路结构图(a)图1-4 等效电路结构图(b)错误!未找到引用源。

-2是详细电路图,该电路是一个带隙基准结构。

带隙基准的工作原理是根据硅材料的带隙电压与电压和温度无关的特性,利用△V BE的正温度系数与双极型晶体管V BE的负温度系数相互抵消,实现低温漂、高精度的基准电压。

计算机系统的焊点可靠性试验(doc 5页)

计算机系统的焊点可靠性试验(doc 5页)焊点可靠性试验的计算机模拟本文介绍,与实际的温度循环试验相比,计算机模拟提供速度与成本节约。

在微电子工业中,一个封装的可靠性一般是通过其焊点的完整性来评估的。

锡铅共晶与近共晶焊锡合金是在电子封装中最常用的接合材料,提供电气与温度的互联,以及机械的支持。

由于元件内部散热和环境温度的变化而产生的温度波动,加上焊锡与封装材料之间热膨胀系统(CTE)的不匹配,造成焊接点的热机疲劳。

不断的损坏最终导致元件的失效。

在工业中,决定失效循环次数的标准方法是在一个温室内进行高度加速的应力试验。

温度循环过程是昂贵和费时的,但是计算机模拟是这些问题的很好的替代方案。

模拟可能对新的封装设计甚至更为有利,因为原型试验载体的制造成本非常高。

本文的目的是要显示,通过在一个商业有限单元(finite element)代码中使用一种新的插入式专门用途的材料子程序,试验可以在计算机屏幕上模拟。

建模与试验宁可通过计算程序试验来决定焊点可靠性的其中一个理由是缺乏已验证的专用材料模型和软件包。

例如,市场上现有的所有主要的商业有限单元分析代码都对应力分析有效,但是都缺乏对焊点以统一的方式进行循环失效分析的能力。

该过程要求一个基于损伤机制理论的专门材料模型和在实际焊点水平上的验证。

可以肯定的是,所有主要的有限单元分析代码都允许用户实施其自己的用户定义的插入式材料子程序。

直到现在,还不可能测量疲劳试验期间在焊点内的应力场,这对确认材料模型是必须的。

在Buffalo大学的电子封装实验室(UB-EPL)开发的一个Moiré干涉测量系统允许在疲劳试验到失效期间的应力场测试。

基于热力学原理的疲劳寿命预测模型也已经在UB-EPL开发出来,并用于实际的BGA封装可靠性试验的计算机模拟。

在焊点内的损伤,相当于在循环热机负载下材料的退化,用一个热力学构架来量化。

损伤,作为一个内部状态变量,结合一个基于懦变的构造模型,用于描述焊点的反映。

计算机系统的焊点可靠性试验

计算机系统的焊点可靠性试验简介在计算机系统的生产过程中,焊接是重要的步骤之一。

焊点的可靠性对于计算机系统的正常运行和使用寿命具有重要影响。

为了测试焊点的可靠性,采用焊点可靠性试验是一种常见的方法。

本文将介绍计算机系统的焊点可靠性试验的过程和一些常见的测试方法。

焊点可靠性试验的目的焊点可靠性试验的主要目的是评估焊点的质量和寿命。

通过对焊点进行试验,可以检测焊点的强度、稳定性和可靠性。

通过这些试验结果,可以判断焊点是否能够满足计算机系统的要求,从而采取相应的措施提高焊接质量和可靠性。

焊点可靠性试验的步骤焊点可靠性试验的步骤可以分为以下几个阶段:1. 焊接准备在进行焊点可靠性试验之前,需要对焊接过程进行准备。

这包括选择适当的焊接材料和焊接方法,准备焊接设备以及调试焊接参数。

2. 样品制备制备好焊接样品是进行焊点可靠性试验的关键步骤之一。

根据需要测试的焊接部件的类型和规格,选择合适的基材和焊料进行样品制备。

将焊接样品制备成相应的形状和尺寸,确保样品的一致性和代表性。

3. 焊接过程在焊接过程中,根据样品的要求进行焊接操作。

根据焊接方法的不同,可以采用手工焊接、自动化焊接或者半自动化焊接。

焊接过程中需要注意控制焊接温度、焊接时间和焊接速度等参数,确保焊接质量的稳定性和一致性。

4. 焊点可靠性测试焊接完成后,通过对焊点进行可靠性测试来评估焊点的质量和寿命。

常见的焊点可靠性测试方法包括静态拉力测试、冲击测试、热老化测试和震动测试等。

根据测试结果,可以评估焊点的可靠性,并鉴定焊接过程中存在的问题。

5. 结果分析和改进根据焊点可靠性试验的结果和分析,可以对焊接过程进行改进和优化。

通过调整焊接参数、改善焊接材料和改进焊接设备等方式,提高焊点的可靠性和稳定性。

常见的焊点可靠性试验方法在计算机系统的焊点可靠性试验中,常见的试验方法包括以下几种:1. 静态拉力测试静态拉力测试是一种常见的焊点强度测试方法。

通过施加拉力,测试焊点的强度和断裂负荷。

焊接可靠性试验报告

பைடு நூலகம்

实验设备

➢ fluke温度记录设备、 ➢ 晶体硅片、 ➢ 温度传感线、 ➢ Weller WSD120HPT焊台,Quick 205焊台 ➢ 底部预热设备

5

试验的设定

➢ Fluke计数设备,设定1秒记录一次, ➢ 焊台温度设定350度 ➢ 底部预热温度设定50度

6

WELLER WSD121焊接温度曲线

焊接可靠性试验报告 2011-5-20

实验目的

1. 改进焊接工艺,提高焊接的焊接机械强度 和导电性

2. 考察的温度的设定和加热的过程,给工艺 改变提供依据

3. 降低碎片率,提高光能转换率。

2

实验方法

1. 首先在电池片上面打孔,如 图片所示

2. 将测温线贴装在空内,如图 片所示

3. 将焊锡带,焊接到电池片上 面

189.1

第二测温点 188.4

187.3

156.7

191.2

180.9

第三测温点 165.7

163.1

144.7

167.3

160.2

第四测温点 161.4

152.4

128.3

156.2

149.575

➢ 焊接时温度下降比较快,在焊接快结束的时候焊点的 温度已经达不到焊点的融锡温度,容易出现脱焊和冷 焊的现象,不能够形成非常好的合金层

代替手工焊接的利器——自动焊锡机器人

感谢对WELL—ED/威达-自动焊锡机器人的一贯支持!

第二测温点

195.5

190

189

231.9

201.6

第三测温点

224.6

198.3

203.3

200.5

206.675

无铅焊及焊接点的可靠性实验

无铅焊及焊接点的可靠性实验(1、株式会社力世科,东京都日野市日野本町1-15-17街191-0011;2、上海市虹桥路2328弄2号楼504室,200336)摘要:随着电子装置的小型化的发展,欧盟(EU.)的WEEE和RoHS提出禁止使用Sn-Pb焊锡。

这将导致一系列的工业革新,如部件体积和重量的减少,各种各样无铅产品的出现,改变现有的焊接生产线等。

参照国际标准(IEC,ISO)和日本国家标准(JIS),并根据这些标准做了一系列的试验,通过试验对无铅焊润湿性、强度、耐久性等可靠性的评价方法进行说明。

关键词:无铅焊,润湿性,接触角,耐久性中图分类号:T605 文献标识码:A 文章标码:1004-4507(2005)12-0051-05手机、数字照相机、笔记本电脑等产品的小型化、轻量化发展的同时,欧盟出台了关于废弃电气电子仪器(WEEE:Waste El ectrical and Electronic Equipment)法案及特定有害物质的使用限制(RoHS:Restriction of the use of certain Hazardous Substances)之规定。

即,2006年7月1日之后,对在电子仪器及封装业中,广泛使用的,不可缺的Sn-Pb系列焊锡将全面禁止。

为此,在电子产业界,对封装部件的小型化,无铅焊锡的开发,生产线的变更等等技术改造和变革将迫在眉睫。

本文将依据国际标准IEC、ISO、JIS,通过实际测量结果,对无铅焊的润湿性、强度、耐久性等可靠性的评价方法进行说明。

1 各种标准(无铅焊相关的)对Sn-Pb系列焊锡,我们有各种各样的标准。

无铅焊从定义、种类、组成等也有其对应的IEC、ISO、JIS等国际标准,并正在进一步完善。

如各标准对无铅的定义(铅的含量)、种类的一致性也还在进行调整,在日本国内使用的JIS标准,于2004年3月与IEC标准也进行了一致性的调整(例焊锡试验方法(平衡法)JIS C 0053→JIS C 60068-2-54)。

无铅焊点可靠性评价技术

14

通常引用的Testing Specifications

-40~125oC, one hour per cycle

升/降温速率(1...10K/min)的温度循环 Dwell Time停留时间 t1=15...30 min.

15

PDF 文件使用 "pdfFactory Pro" 试用版本创建

1

PDF 文件使用 "pdfFactory Pro" 试用版本创建

主要内容

v v v v

可靠性绪论 焊点可靠性评价的内容 可靠性评价案例分析 可靠性检测方法介绍

2

PDF 文件使用 "pdfFactory Pro" 试用版本创建

1.外观及表面检查 2.金相切片分析 3. 焊点强度测试 4.染色试验

A-3

Vibration Test (振动试验 )

无铅PCBA(3) 有铅PCBA(3)

A-4

通过可靠性试验后

无铅PCBA与 有铅PCBA

4.PCBA 功能测试

17

PDF 文件使用 "pdfFactory Pro" 试用版本创建

5

PDF 文件使用 "pdfFactory Pro" 试用版本创建

1.3 焊点可靠性的主要研究内容

n

n

n

可靠性设计DFR: 依据IPC-D-279等类似的DFR规 范,输入焊点寿命、失效率等要求和产品使用温度变化 范围(△T)等,结合基础数据库,进行电气的、机械 的、热学的等模型来推算焊点和组装寿命,再与产品的 可靠性要求比较,通过重新设计或修改来保证设计的可 靠。 可靠性测试和寿命数据分析Reliability Test and Data Analysis:可靠性设计的水平,需要选取一定数量的样 品,在能够模拟或者可加速的环境下进行可靠性测试, 获得样品的失效分布情况。通过对失效分布的分析,就 可得到产品或焊点的可靠性数据。 失效分析Failure Analysis: 对可靠性测试中出现的失 效进行分析,找出失效的root cause,以便于开展下一 个DFR、RT循环。

焊点可靠性研究

SMT焊点可靠性研究近几年,随着支配电子产品飞速发展的高新型微电子组装技术--表面组装技术(SMT)的飞速发展,SMT焊点可靠性问题成为普遍关注的焦点问题。

与通孔组装技术THT(Through Hole Technology)相比,SMT在焊点结构特征上存在着很大的差异。

THT焊点因为镀通孔内引线和导体铅焊后,填缝铅料为焊点提供了主要的机械强度和可靠性,镀通孔外缘的铅焊圆角形态不是影响焊点可靠性的主要因素,一般只需具有润湿良好的特征就可以被接受。

但在表面组装技术中,铅料的填缝尺寸相对较小,铅料的圆角(或称边堡)部分在焊点的电气和机械连接中起主要作用,焊点的可靠性与THT焊点相比要低得多,铅料圆角的凹凸形态将对焊点的可靠性产生重要影响。

另外,表面组装技术中大尺寸组件(如陶瓷芯片载体)与印制线路板的热膨胀系数相差较大,当温度升高时,这种热膨胀差必须全部由焊点来吸收。

如果温度超过铅料的使用温度范围,则在焊点处会产生很大的应力最终导致产品失效。

对于小尺寸组件,虽然因材料的CTE 失配而引起的焊点应力水平较低,但由于SnPb铅料在热循环条件下的粘性行为(蠕变和应力松弛)存在着蠕变损伤失效。

因此,焊点可靠性问题尤其是焊点的热循环失效问题是表面组装技术中丞待解决的重大课题。

80年代以来,随着电子产品集成水平的提高,各种形式、各种尺寸的电子封装器件不断推出,使得电子封装产品在设计、生产过程中,面临如何合理地选择焊盘图形、焊点铅料量以及如何保证焊点质量等问题。

同时,迅速变化的市场需求要求封装工艺的设计者们能快速对新产品的性能做出判断、对工艺参数的设置做出决策。

目前,在表面组装组件的封装和引线设计、焊盘图形设计、焊点铅料量的选择、焊点形态评定等方面尚未能形成合理统一的标准或规则,对工艺参数的选择、焊点性能的评价局限于通过大量的实验估测。

因此,迫切需要寻找一条方便有效的分析焊点可靠性的途径,有效地提高表面组装技术的设计、工艺水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊点可靠性试验的计算机模拟本文介绍,与实际的温度循环试验相比,计算机模拟提供速度与成本节约。

在微电子工业中,一个封装的可靠性一般是通过其焊点的完整性来评估的。

锡铅共晶与近共晶焊锡合金是在电子封装中最常用的接合材料,提供电气与温度的互联,以及机械的支持。

由于元件内部散热和环境温度的变化而产生的温度波动,加上焊锡与封装材料之间热膨胀系统(CTE)的不匹配,造成焊接点的热机疲劳。

不断的损坏最终导致元件的失效。

在工业中,决定失效循环次数的标准方法是在一个温室内进行高度加速的应力试验。

温度循环过程是昂贵和费时的,但是计算机模拟是这些问题的很好的替代方案。

模拟可能对新的封装设计甚至更为有利,因为原型试验载体的制造成本非常高。

本文的目的是要显示,通过在一个商业有限单元(finite element)代码中使用一种新的插入式专门用途的材料子程序,试验可以在计算机屏幕上模拟。

建模与试验宁可通过计算程序试验来决定焊点可靠性的其中一个理由是缺乏已验证的专用材料模型和软件包。

例如,市场上现有的所有主要的商业有限单元分析代码都对应力分析有效,但是都缺乏对焊点以统一的方式进行循环失效分析的能力。

该过程要求一个基于损伤机制理论的专门材料模型和在实际焊点水平上的验证。

可以肯定的是,所有主要的有限单元分析代码都允许用户实施其自己的用户定义的插入式材料子程序。

直到现在,还不可能测量疲劳试验期间在焊点内的应力场,这对确认材料模型是必须的。

在Buffalo大学的电子封装实验室(UB-EPL)开发的一个Moiré干涉测量系统允许在疲劳试验到失效期间的应力场测试。

基于热力学原理的疲劳寿命预测模型也已经在UB-EPL开发出来,并用于实际的BGA封装可靠性试验的计算机模拟。

在焊点内的损伤,相当于在循环热机负载下材料的退化,用一个热力学构架来量化。

损伤,作为一个内部状态变量,结合一个基于懦变的构造模型,用于描述焊点的反映。

该模型通过其用户定义的子程序实施到一个商业有限单元包中。

预测焊点的可靠性焊接点的疲劳寿命预测对电子封装的可靠性评估是关键的。

在微电子工业中预测失效循环次数的标准方法是基于使用通过试验得出的经验关系式。

如果使用一个分析方法,通过都是使用诸如Coffin-Manson(C-M)这样的经验曲线。

通常,使用接合元件之间的CTE差别,计算出焊接点内最大的预测弹性与塑性应力。

大多数时间,使用塑性应变值,是用C-M曲线来预测焊接点的疲劳寿命。

通过研究者已经显示,这个方法对BGA封装所产生的结果是保守的。

例如,Zhao et al.已经从冶金学上证明,C-M方法不能用于微结构进化的材料,如锡铅焊锡合金1,2。

其理由是C-M方法没有考虑在疲劳期间材料特性的任何变化。

C-M方法假设,在每一个热循环中所经历的塑性应变在整个热循环过程中是保持不变的。

事实上,焊接点所经历的实际塑性应变在每个循环都由于微结构变粗糙而减少。

因此,C-M方法大大地低估了焊接点的疲劳寿命。

在本研究中使用一个损伤进化函数来量化焊接点的退化。

损伤进化函数是基于热力学的第二定律,并使用熵作为损伤度量。

Basaran和Yan已经证明,作为一个系统失调度量的熵可用作固体力学的损伤度量标准3。

损伤进化结合到一个统一的粘塑结构模型中(在下面描述),用来描述在热机负载下焊接点的循环疲劳特性。

构造模型试验结果显示,相对于懦变或粘塑应变,塑性应变对低循环疲劳寿命的影响是可能忽略的。

依赖时间的懦变形支配着焊接点的低循环疲劳寿命1,2。

这是因为共晶与近共晶焊锡合金一般预计由于其低熔点(183°C)在高同系温度下工作。

在高同系温度下,材料经历很大的懦性变形。

因此一个热粘塑结构模型对于建立焊接性能模型是必要的。

为了建立近共晶焊锡的第一、第二和第三懦变阶段模型,需要懦变率函数。

在高同系温度下的大多数金属与合金的稳定状态塑性变形的动力学可用Dorn懦变方程来描述4。

Kashyap与Murty已经从实验上证明,颗粒大小可以重大影响锡铅焊锡合金的懦变特性5。

基于他们的实验室试验结果,他们提出了一个懦变定律,修正Dorn方程。

应变率描述为温度、扩散率和诸如Young的模数与颗粒大小等材料参数的函数。

活性能量随温度而变化,基于已发布的懦变数据而决定。

类似地,颗粒大小与应变率成指数关系,试验上确定的颗粒指数。

为了模拟材料的循环疲劳特性,需要一个逐步退化的模型。

损伤机制为我们提供一个开发损伤进化模型的基本框架。

将一个内部损伤变量引入应力应变关系中。

随着焊锡退化的增加,损伤变量的值由零上升到一,即代表完全失效。

Bassran 和Yan已经证明,熵是最准确和最简单的焊点损伤度量标准3。

该熵可以描述为失调参数。

失调参数的变化产生焊接点的退化。

有关失效机制模型的更详细情况可以查阅参考资料3,6。

使用前面简要叙述的基于构造模型的损伤机制,消除了需要估算失效循环数的两步过程,即进行失效分析的传统方法。

有限单元分析通常计算一个温度循环的塑性应变,然后使用C-M曲线预测该塑性应变值的疲劳寿命。

上面提出的模型直接产生每个焊接点的疲劳寿命,以及提供对发生在焊点内的退化过程的视觉显示。

有限单元模拟与实验室试验通过基于损伤机制的模型进行了对简单循环剪切试验的几个数字模拟,并比较Pb40/Sn60焊接点的疲劳试验结果。

Solomon在对称位移控制的条件下,以不同的塑性应变范围,进行了对Pb40/Sn60焊接点的循环简单剪切试验9。

作者报告了对每一个塑性应变范围的失效循环次数,将失效定义为在最终应力下90%的负载下降。

图一显示Solomon的试验数据与有限单元模拟之间的失效循环次数的比较。

也对经受热循环的一个实际BGA封装的Pb37/Sn63焊接点进行了计算机模拟。

试验的BGA封装横截面如图二所示。

FR-4印刷电路板和聚合材料的连接器层通过Pb37/Sn63焊接点连接。

由于结构的对称性,模拟只画出封装的一半和取网格。

图一、疲劳寿命比较(Solomon的试验与FEM)图二、BGA封装的横截面图三、一个周期的热负载曲线为了证实该模型和对有限单元程序的实施,进行了试验。

一个实际的BGA封装在SuperAGREE的温度老化室进行热循环,塑性应变场通过高灵敏度的Moiré干涉测量方法测量。

使用有限单元程序,和已实施的构造模型,对相同的热循环试验进行了模拟和比较结果。

图三显示该BGA封装经受的热负载曲线。

使用SuperAGREE的温度老化室进行热循环。

试验样品定期地取出,使用Moiré干涉测量系统测量无弹性应变的累积。

该试验的详情在Zhao et al中给出1,2。

在试验与有限单元分析(FEA)模拟期间,封装固定在中间FR-4 PCB层的两端。

在有限单元模拟中,FR-4 PCB和聚合层被认为是线性弹性的,焊接点随着损伤的进化被认为是非线性弹性-粘塑性的。

图四、在2与4个热循环之后的剪切应力分布(使用了损伤模型) 图五、在6与8个热循环之后的剪切应力分布(使用了损伤模型)图六、在10个热循环之后的剪切应力分布(使用了损伤模型)由于在FR-4 PCB与聚合层之间的温度膨胀系数(CTE)的不匹配,焊接点内的热诱发的剪切应力是周期性的,造成焊接点的热机械疲劳。

试验结果显示,剪切应力支配在焊点中懦变疲劳。

图四至图六显示剪切应力的数字模拟。

事实上,试验到失效可能要求1,000次以上的循环。

可是,对于证实计算机模型的目的,模拟十个循环已经足够了。

焊点的剪切应力的有限单元分析(FEA)结果与Moiré干涉测量的试验数据有很好的相关性。

在试验期间,最高的应力总是在焊接点一上观察到。

因此从FEA和Moiré干涉测量方法所得到的该焊点的无弹性应力积累在图七中绘出。

应该指出的是,在我们的试验与分析中,观察到塑性应力的累积从一个循环到另一个循环不是线性的。

随着焊锡的粗化,在每个循环中的塑性应力累积减少。

在另一方面,使用C-M方法,假设塑性应力累积是线性的。

因此,事实上,从实验室试验所获得的BGA封装的疲劳寿命通常是比基于Coffin-Manson的模型所预测的较长。

图七、有现单元模拟结果与Moiré干涉测量试验结果比较图九、在十个热循环之下最大损伤的进化(使用了损伤模型)图八、在十次热循环之后损伤的分布(使用了损伤模型)在焊点之中损伤的分布模拟如图八所示。

损伤分布提供设计优化和可靠性的重要信息,因为它可用来预测封装在哪里何时失效。

图九显示关键焊接点的损伤进化。

损伤进化是在疲劳负载下材料退化的内在反映,而不只是间接的度量,如电气开路。

使用损伤进化函数,可以作出精确的疲劳寿命预测,并且借助于计算机模拟可以对每个焊接点预测材料退化的进度。

结论一个具有损伤偶合粘塑结构模型的计算工具已经提出,并通过一个用户定义的材料子程序实施在有限单元软件包中。

使用计算机模拟,对新一代封装的可靠性评估成本大大地降低了。

一个BGA电子元件的Pb37/Sn63焊接点在热循环负载下的热力学反映已经通过FEA来模拟,并与试验数据比较。

FEA结果与Moiré干涉测量结果的比较显示较好的一致性。

实施的目的是要提供对电子封装焊接点疲劳寿命预测的一个计算工具。

这个工作可以帮助对在热力疲劳负载之下的电子封装共晶焊接连接逐步退化的数字模拟,而不需要高成本的试验。