史上最好用机械计算与非标选型—弹簧校核计算合集

弹簧强度校核公式

弹簧强度校核公式好的,以下是为您生成的文章:咱先来说说弹簧这玩意儿,它在生活里那可是到处都有。

就像我上次去修自行车,师傅换那个刹车弹簧的时候,我就在旁边瞅着。

嘿,就那么个小小的弹簧,作用可大了去啦!要说弹簧强度校核公式,这可是个重要的东西。

就好比你要盖房子,得先知道这房子能承受多大的重量,弹簧也是一样。

咱们常见的弹簧,有压缩弹簧、拉伸弹簧等等。

那怎么判断一个弹簧行不行呢?这就得靠强度校核公式啦。

弹簧强度校核公式里面,涉及到好多参数呢。

比如说弹簧的材料、直径、圈数、工作载荷啥的。

就拿那个自行车刹车弹簧来说,要是它的强度不够,那刹车可就不好使啦,说不定还会出危险。

咱先看看压缩弹簧的强度校核。

这就好比你使劲儿压一个弹簧,得算算它能不能承受住这股压力。

这里面有个切应力的概念,就像是弹簧内部的一股“抵抗力”。

拉伸弹簧也有类似的道理。

你把弹簧拉长,它也得能撑得住才行。

要是随便一拉就断了,那可就麻烦了。

给您举个例子啊,假设咱有一个压缩弹簧,材料是某种钢材,直径是 5 毫米,圈数是 10 圈,工作载荷是 100 牛顿。

通过公式一算,就能知道这个弹簧在这种工作条件下会不会出问题。

在实际应用中,可不能马虎。

有时候一个小弹簧出了差错,可能整个机器就没法正常运转了。

我记得有一次在工厂里,就是因为一个弹簧的强度没校核好,结果一台设备老是出故障,耽误了好多事儿。

而且啊,不同的工作环境对弹簧的要求也不一样。

高温、低温、潮湿,这些条件都可能影响弹簧的性能。

所以在进行强度校核的时候,都得考虑进去。

再比如说,汽车里的减震弹簧。

那要是强度不够,车子开起来就会颠簸得厉害,坐着可不舒服啦。

总之,弹簧强度校核公式虽然看起来有点复杂,但它真的很重要。

咱们得认真对待,不能瞎搞。

就像那个自行车刹车弹簧,小小的一个弹簧,关系到咱们的出行安全呢!希望您通过我的这番讲解,能对弹簧强度校核公式有个更清楚的认识。

可别小看了这小小的弹簧,里面的学问大着呢!。

弹簧参数尺寸及计算公式

弹簧参数尺寸及计算公式弹簧是一种用来储存和释放机械能的装置,应用广泛于机械、汽车、电器等领域。

弹簧的参数、尺寸以及计算公式对于设计和选择弹簧十分重要。

1.弹簧的参数:- 预压力(Preload):弹簧在未加载之前的初始压力。

- 弹性系数(Spring Constant):弹簧在单位变形下的恢复力。

- 卸载长度(Unloaded Length):未加载时的弹簧长度。

- 动载荷(Dynamic Load):弹簧所承受的变动力。

- 疲劳寿命(Fatigue Life):弹簧能够承受的循环加载次数。

2.弹簧的尺寸:- 线径(Wire Diameter):弹簧材料的直径,决定着弹簧的承载能力。

- 外径(Outer Diameter):弹簧的最大直径。

- 内径(Inner Diameter):弹簧的最小直径。

- 组件高度(Solid Height):弹簧在最大压缩状态下的高度。

- 活动齿数(Active Coils):弹簧上具有弹性的齿数。

- 紧齿数(Total Coils):弹簧上总共的齿数。

3.弹簧的计算公式:-弹性系数(K)的计算公式:K=Gd^4/(8Na^3)其中,G为剪切模量,d为线径,N为齿数,a为活动齿数。

-预压力(P)的计算公式:P=K*δ其中,δ为弹簧的压缩/拉伸变形量。

-力(F)的计算公式:F=K*δ弹簧所受的力正比于弹性系数与变形量之积。

-弹簧的伸长(δ)计算公式:δ=(F*L)/(K*Gd^4)其中,L为弹簧的长度。

-弹簧的疲劳寿命(Nf)计算公式:Nf=(C*S^b)/(F^b)其中,C为常数,S为应力幅值(一般为弹簧的最大变形量)。

以上公式仅为常见的弹簧计算公式,实际应用中可能还需要考虑更多的因素,如安全系数、材料的疲劳强度等。

总结起来,弹簧的参数、尺寸和计算公式对于弹簧的设计和选择至关重要。

具体的参数和尺寸根据实际应用需求和弹簧类型来确定,而计算公式则是根据力学原理和材料特性推导得出的。

弹簧计算公式excel套入模板(非标设计最强自动计算)

MPa MPa

4 1.404

8 8 4Leabharlann 1.40375124.88 0 25

38.46153846 4803.076923

9.88448911 10 12 92

130.4615385 130 11.8

6.694561369 1316.178447

mm mm

N/mm mm mm mm mm

mm mm mm mm

b=HO/D 两端固定 b<5.3

32 τmax τs

33 S 34 Sp 35

最大切应力 屈服极限

疲劳安全系数

τmax=8KDPn/ πd3 静载荷,80钢 S=τp / τmax

S>Sp,强度满足要求

结果

单位

0

N

3122

N

25

mm

32

mm

次

79000 206000

MPa MPa

1370 685 224.6764894

° mm

4.0625 满足要求

697.4977318 930

1.333337669 1.3~1.7 满足要求

MPa MPa

序号 代号

一

1

P1

2

Pn

3h

4D

5

6

7

8G

9E

二

10 σb 11 τp

12 C' 13 K' 14 C" 15 K" 16 d

17 C

18 K

19 P' 20 F1 21 Fn 22 Fb 23 Pb 24 n

25 n1 26 Hb 27 Ho

28 t 29 α 30 L

三

31 b

前后螺旋弹簧校核

H0——弹簧自由高度,H0=293±5mm

Ks——弹簧刚度,Ks=25±2N/mm

1、求节距t 由自由高度 H0=nt+1.5d=293mm 节距 t=56.6mm

得:

2、求弹簧最大变形量F以及受最大力Fmax 由节距 t=d+F/n+=56.6mm 得: 弹簧最大变形量 F=220.7mm 由弹簧最大变形量 F=Fmax/Ks Ks=25N/mm 得:Fmax=5516N

3、求最大单侧簧上质量 由弹簧所受最大力 Fmax=K×P 得: K——动荷系数,取K=1.7 P——平衡位置处弹簧所受压缩力 P=(Nv·cosβ)/﹝cos(β+γ-α)﹞ Nv——单侧车轮承受载荷 β——车轮外倾角 γ——减震器内倾角 α——主销轴线与减震器的夹角 得: 单侧车轮承受载荷Nv=2847N。 即:单侧最大簧上质量m1=284.7kg

H0——弹簧自由高度,H0=327mm

Ks——弹簧刚度,Ks=21.3N/mm

1、求节距t 由自由高度 H0=nt+1.5d=327mm 节距 t=42.9mm

得:

2、求弹簧最大变形量F以及受最大力Fmax 由节距 t=d+F/n+=42.9mm 得: 弹簧最大变形量 F=227.3mm 由弹簧最大变形量 F=Fmax/Ks Ks=21.3N/mm 得:Fmax=4841N

河北御捷车业有限公司

前后螺旋弹簧校核计算

前螺旋弹簧校核计算

主要参数

G ——前螺旋弹簧弹性模量,79000N/mm2;

d1—— 前螺旋弹簧簧丝直径,d1=10.5mm ; D1—— 前螺旋弹簧中径,D1=92mm ; n1—— 弹簧总圈数, 8.75圈。 n—— 弹簧有效圈数, 7.25圈。

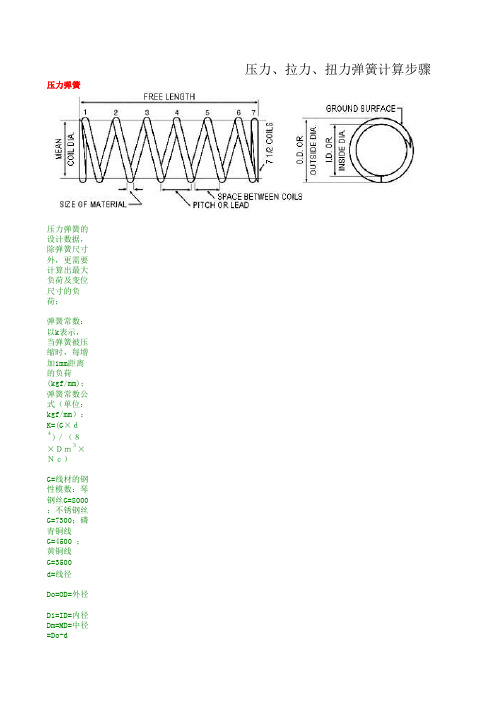

机械设计常用弹簧设计计算汇总

压力弹簧的 设计数据, 负 荷;

弹簧常数: 以k表示, 当弹簧被压 缩时,每增 加1mm距离 的负荷 (kgf/mm); 弹簧常数公 式(单位: kgf/mm): K=(G×d 4)/(8 ×Dm3× Nc)

G=线材的钢 性模数:琴 钢丝G=8000 ;不锈钢丝 G=7300;磷 青铜线 G=4500 ; 黄铜线 G=3500 d=线径

拉力弹簧 拉力弹簧的 k值与压力 弹簧的计算 公式相同。

拉力弹簧的 初张力:初 张力等于适 足拉开互相 紧贴的弹簧 并圈所需的 力,初张力 在弹簧卷制 成形后发生 。拉力弹簧 在制作时, 因钢丝材质 、线径、弹 簧指数、静 电、润滑油 脂、热处理 、电镀等不 同,使得每 个拉力弹簧 初始拉力产 生不平均的 现象。所以 安装各规格 的拉力弹簧 时,应预拉 至各并圈之 间稍为分开 一些间距所 需的力称为 初张力。 初张力=P(k×F1)= 最大负荷(弹簧常数 ×拉伸长 度)

扭力弹簧 弹簧常数: 以 k 表示, 当弹簧被扭 转时,每增 加1°扭转 角的负荷 (kgf/mm). 弹簧常数公 式(单位: kgf/mm): K=(E×d 4)/(1 167×D m×p×N ×R)

E=线材之钢 性模数:琴 钢丝 E=21000 , 不锈钢丝 E=19400 , 磷青铜线 E=11200,黄 铜线 E=11200 d=线径 Do=OD=外径 Di=ID=内径 Dm=MD=中径 =Do-d N=总圈数 R=负荷作用 的力臂 p=3.1416

Do=OD=外径

Di=ID=内径 Dm=MD=中径 =Do-d

压力、拉力、扭力弹簧计算步骤

N=总圈数 Nc=有效圈 数=N-2 弹簧常数计 算范例:线 径=2.0mm , 外径=22mm , 总圈数 =5.5圈 ,钢 丝材质=琴 钢丝

弹簧计算(3.0)

压缩弹簧计算

计算公式或参数说明

绕线的圈数,最好是整数 选择线径系列 端部并紧圈数,指填写一端的数量 端部磨平圈数,指填写一端的数量 选择材料系列

载荷类型:I:≥100,000,II:<100,000;III:<1,000次 两端是否固定,是否使用导杆导套,型式按;τ p 变形系数0.2≤(f1,f2)≤0.8 根据工厂经验,C<3或>15无法制造,合理范围:4~10 F2<Cb kH0 C=D/d K=(4C-1)/(4C-4)+0.615/C k=Gd^4/8nD^3 F1=k(H0-H1) F2=k(H0-H2) F1=F1*1000/9.8(单位转化为gf) F2=F2*1000/9.8(单位转化为gf) τ 1=8F1KD/π d^3 τ 2=8F2KD/π d^3 Hb=(n+n11*2-n12*2)*d Hmin=H0-π nD^2σ b*0.5/GKd和Hb的较大者 Fmax=(H0-Hmin)k f1=(H0-H1)/(H0-Hj) f2=(H0-H2)/(H0-Hj) b=H0/D 由查表或由拟合公式计算 根据材料查表---自动查表公式,乘1000换算成Mpa 根据材料查表---自动查表公式,乘1000换算成Mpa 根据材料查表---自动查表公式 根据载荷类型和材料查表---自动查表公式

OK OK 不合理 OK 12 1.1194318 0.1063368 0.499783 0.8825955 50.998264 90.060764 189.95816 335.45804 4.8 4.8 1.1909722 0.4196429 0.7410714 4.4444444 1 68600 186000 2050 738

OK OK 不合理 OK 12.8 1.1116062 0.4673004 4.4393539 9.5796585 452.9953 977.51617 160.84991 347.09717 11 11 14.719963 0.3015873 0.6507937 3.3203125 1 78400 206000 2060 741.6

弹簧校核终极版

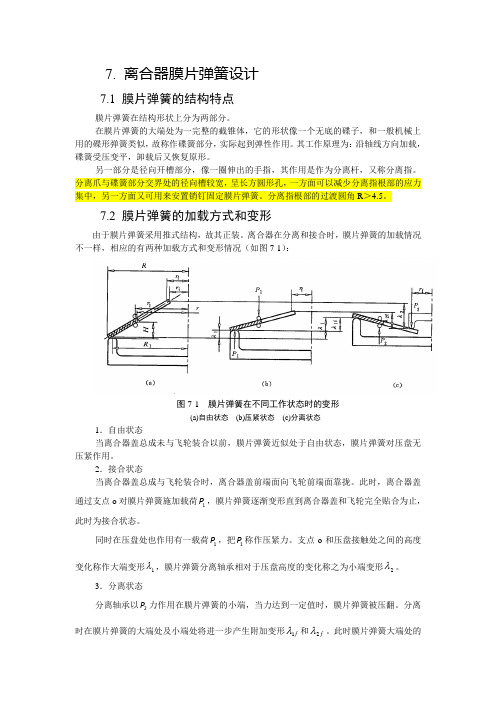

7. 离合器膜片弹簧设计7.1 膜片弹簧的结构特点膜片弹簧在结构形状上分为两部分。

在膜片弹簧的大端处为一完整的截锥体,它的形状像一个无底的碟子,和一般机械上用的碟形弹簧类似,故称作碟簧部分,实际起到弹性作用。

其工作原理为:沿轴线方向加载,碟簧受压变平,卸载后又恢复原形。

另一部分是径向开槽部分,像一圈伸出的手指,其作用是作为分离杆,又称分离指。

分离爪与碟簧部分交界处的径向槽较宽,呈长方圆形孔,一方面可以减少分离指根部的应力集中,另一方面又可用来安置销钉固定膜片弹簧。

分离指根部的过渡圆角R >4.5。

7.2 膜片弹簧的加载方式和变形由于膜片弹簧采用推式结构,故其正装。

离合器在分离和接合时,膜片弹簧的加载情况不一样,相应的有两种加载方式和变形情况(如图7-1):图7-1 膜片弹簧在不同工作状态时的变形(a)自由状态 (b)压紧状态 (c)分离状态1.自由状态当离合器盖总成未与飞轮装合以前,膜片弹簧近似处于自由状态,膜片弹簧对压盘无压紧作用。

2.接合状态当离合器盖总成与飞轮装合时,离合器盖前端面向飞轮前端面靠拢。

此时,离合器盖通过支点o 对膜片弹簧施加载荷1P ,膜片弹簧逐渐变形直到离合器盖和飞轮完全贴合为止,此时为接合状态。

同时在压盘处也作用有一载荷1P ,把1P 称作压紧力。

支点o 和压盘接触处之间的高度变化称作大端变形1λ,膜片弹簧分离轴承相对于压盘高度的变化称之为小端变形2λ。

3.分离状态分离轴承以2P 力作用在膜片弹簧的小端,当力达到一定值时,膜片弹簧被压翻。

分离时在膜片弹簧的大端处及小端处将进一步产生附加变形f 1λ和f 2λ。

此时膜片弹簧大端处的变形111b f λλλ=+。

7.3 膜片弹簧的弹性变形特性如前所述,膜片弹簧起弹性作用的部分是其碟簧部分。

碟簧部分的弹性变形特性和螺旋弹簧是不一样的,它是一种非线性的弹簧,其特性和碟簧的原始内截锥高H 及弹簧片厚度h 的比值H/h 有关。

不同的H/h 值可以得到不同的弹性变形特性。

弹簧计算公式

弹簧计算公式弹簧计算公式是用来计算弹簧的弹力的数学公式。

弹簧是一种用来存储和释放能量的弹性元件,广泛应用于各种机械装置和工具中。

根据弹簧的形状和用途,可以分为压簧、拉簧和扭簧。

下面将分别介绍这三种弹簧的弹力计算公式。

1.压簧弹力计算公式压簧是一种用于承受压缩力的弹簧,通常由钢丝绕成螺旋形。

压簧的弹力与其形状、材料的物理性质以及受到的压缩力有关。

压簧的弹力计算公式如下:F=k*x其中,F表示弹簧的弹力,k是一个常数,称为簧系数,x是压簧的变形量。

压簧的弹力与其变形量呈线性关系,即弹簧的弹力与其压缩或拉伸的距离成正比。

簧系数k的大小取决于弹簧的材料和几何形状。

2.拉簧弹力计算公式拉簧是一种用于承受拉力的弹簧,通常由钢丝绕成螺旋形。

拉簧的弹力与其形状、材料的物理性质以及受到的拉力有关。

拉簧的弹力计算公式如下:F=k*x其中,F表示弹簧的弹力,k是一个常数,称为拉簧的刚度系数或簧系数,x是拉簧的变形量。

拉簧的弹力与其变形量呈线性关系,即弹簧的弹力与其拉伸或压缩的长度成正比。

簧系数k的大小取决于弹簧的材料和几何形状。

3.扭簧弹力计算公式扭簧是一种用于承受扭转力的弹簧,通常由钢丝绕成螺旋形。

扭簧的弹力与其形状、材料的物理性质以及受到的扭转力矩有关。

扭簧的弹力计算公式如下:T=k*φ其中,T表示弹簧的扭力,k是弹簧的刚度系数或簧系数,φ是弹簧的扭转角度。

扭簧的弹力与其扭转角度成正比。

簧系数k的大小取决于弹簧的材料和几何形状。

需要注意的是,以上的公式都是基于线性弹性假设的情况下推导出来的。

实际上,弹簧的变形行为通常是非线性的,因此在计算弹力时需要考虑非线性效应,例如在变形量较大或载荷较高的情况下。

除了弹力的计算公式,还可以根据实际需要计算弹簧的弹性系数、刚度系数、临界长度等参数。

这些参数对于设计和选择弹簧具有重要意义,可以保证弹簧在工作过程中具有足够的弹性和耐力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

判断是否失稳

稳定,无需计算稳定性

不稳定系数Cu

0.25

图1

3,压缩弹簧稳定 稳定临界载荷Fc(N) 性(拉伸弹簧不做) 实际负载压F(N)

1580.00 2000

判断稳定性

稳定,无需计算稳定性

说明:

如果F>Fc,应重新选择有关参数,改变b值,提高Fc的大小,使其

大于负载F之值,以保证弹簧的稳定性。

若受结构限制而不能改变参数时,就应该参照图2加装图b、c所示

[τ](Mpa)

III类弹簧 570

740

710

拉伸弹簧 I类弹簧

285

370

360

许用切应 II类弹簧 325

420

408

[τ](Mpa)

III类弹簧 380

495

475

扭转弹簧 I类弹簧

455

590

570

许用弯应 II类弹簧 570

740

710

[σp](Mpa

III类弹簧 710

925

890

图1,不 稳定系数

参数

数值 不锈钢丝

I

附表 弹簧 钢抗拉强 载荷性质: I=无限疲劳寿命,交变载荷次 数>106,如内燃机气门弹簧、 电磁制动器弹簧;

弹簧线径d(mm) 抗拉强度σb(MPa)(右表) 扭转弹簧许用弯应[σp](MPa) 压缩弹簧许用切应[τ](MPa) 拉伸弹簧许用切应[τ](MPa)

II=有限疲劳寿命,交变载荷 1320 次数103~105,如一般车辆弹簧

铬钒钢50/55/60CrVA

不锈钢丝 302,304,316

锡硅青青铜铜线线 QQSSnn43,-1QSn6.5, QSn7

锡青铜线 QBe1.7,QBe2……

切变模量G(GPa)

79

73 41 40 44

弹性模量E(GPa)

d>4 206

0.5<=d<=4 207.5~205

推荐使用硬度(HRC)

12.27 6

1.15 660 7.04

7

30.68 50 13.5 11.5

98.81

W d 3 32 C=D/d 表2

k1 4C 1 4C 4

表3\4

k1 [T ] p

W

校核合格 I=πd4/64

除去两端磨平死圈 Kt EI

180 DN

说明: 1,本文D表示弹簧中径,d表示弹簧线径,H0表示自由长度,如附图 2,弹性刚度K即弹性常数,满足胡克定律:

返回目录

弹簧校核计算合集

圆柱压缩/拉伸弹簧计算校核

步骤

参数

取值

备注

已知条件

材料切变模量G(GPa) 弹簧线径d(mm)

79

表1

4

弹簧中经D(mm)

20

1,强度计算

旋绕比C 曲度系数ks 弹簧类型 许用切应力[τ](Mpa) 最大许用压力[F](N) 实际负载压力F(N)

5 1.31 压缩弹簧

369 353.83

图2,压 缩弹簧失

c/2 c/2

附表 导a杆失稳

/导套与

中径

D(mm)

≤5

间隙

c(mm)

0.6

b 加装导 杆

c 加装导套

>5~10 1

> >10~18 >18~30 >30~50 >50~80 80~120

2

3

4

5

6

特点

强度高加工性能好,适用于 小尺寸。但弹性极限低,不 能再130°以上工作

适用于变载荷、冲击载荷、 高温 耐腐蚀耐高温,适用于小弹 簧

耐潮湿耐酸耐腐蚀,但弹性 极限低,不能再120°以上工 作

7

Z

Z

A B C D E SPZ SPA SPB SPC

文档信息 编写:图惜 参考:《机械设计——第八版》——蒲良贵、纪名刚

《机械设计手册——第五版第三卷》——成大先 《英科宇机械工程师设计手册电子版》

2018.9.17

附图 弹簧尺寸

间隙 c(mm)

表1 弹簧 常用材料

材料

碳素 弹簧钢

60~90 60Mn, 65Mn, 70Mn

硅锰钢55/60Si2Mn,60Si2MnA

100

C=D/d 表2

ks 4C 1 0.615 4C 4 C

表3\4

8DF ks d 3

判断强度

校核合格

2,刚度计算

弹簧总圈数 弹簧有效圈数N 弹簧刚度K(N/mm) 弹簧自由长度H0(mm)

7 5 63.2 100

除去两端磨平死圈

K

Gd 4 8D3 N

长细比b 弹簧安装方式

5.00 两端固定

594.00 III=静载荷,交变载荷次数

369.60 <103,如安全阀弹簧 295.68

表4 合金 弹簧钢许

类型

材料

65Mn

硅锰,铬钒 铬锰钢

55Si2Mn(B 60Si2Mn(A 50CrVA

55CrMnA 60CrMnA

压缩弹簧 I类弹簧

340

445

430

许用切应 II类弹簧 455

590

570

拉压弹簧力与长度变形关系F=K×△L, 扭转弹簧扭矩(力矩)与转动角度关系T=Kt×△φ

3,如果是碳钢或不锈钢弹簧,在表3中选择材料和载荷性质、输入弹簧线径和抗 拉强度(附表查询),即可在下方自动计算出许用应力值,如果是合金钢弹簧,直接 在表4中查询许用应力值,再将此值带回主表“强度计算”中计算校核

的导杆或导套,此时需注意导杆/套与弹簧间距(见附表)

步骤 已知条件

圆柱扭转弹簧计算校核

参数

取值

材料弹性模量E(GPa)

200

弹簧线径d(mm)

5

弹簧中经D(mm)

30

备注 表1

W d 3 32

1,强度计算 2,刚度计算

抗弯截面系数W(mm³) 旋绕比C 曲度系数k1 许用弯曲应力[σp](Mpa) 最大许用扭矩[T](N.m) 实际负载力矩T(N.m) 判断强度 惯性矩I(mm4) 工作扭转角φ(度) 弹簧总圈数 弹簧有效圈数N 弹簧刚度Kt(N.mm/度)

45~50

193

93.2 129.5

90~100HB 37~40

表2 旋绕 比(弹簧

弹簧丝直径d(mm) 0.2~0.4

C

7~14

0.5~1 5~12

1.1~2.2 5~10

2.5~6 4~10

7~16 4~8

18~40 4~6

C取值必 须 通在常4取~16 5~8

表3 碳素 弹簧钢与

材料 载荷性质