转底炉处理钢铁厂尘泥技术

钢铁冶金尘泥的产生及处置利用技术分析

钢铁冶金尘泥的产生及处置利用技术分析发布时间:2021-11-10T07:37:51.708Z 来源:《中国科技人才》2021年第22期作者:沈广华[导读] 钢铁冶金过程中会不可避免地产生尘泥,而尘泥中铁、锌等有价元素丰富,若处理不当,不仅会引发环境污染,也造成资源浪费。

阳春新钢铁有限责任公司 529600摘要:钢铁冶金过程中会不可避免地产生尘泥,而尘泥中铁、锌等有价元素丰富,若处理不当,不仅会引发环境污染,也造成资源浪费。

基于可持续发展理念,钢铁生产中必须关注尘泥的有效处理与科学利用,创新处理技术,实现各流程、各工序的改革,以实现尘泥的有效处理和可回收利用。

本文在论述尘泥处理现状的基础上,重点论述了钢铁冶金尘泥的有效处理技术,希望为尘泥的循环利用提供相应的指导与参考,真正走可持续发展之路。

关键词:钢铁冶金;尘泥;处置;利用;工艺钢铁冶金生产过程中产生的尘泥量大,如果不直接处理直接排放浪费资源且污染环境。

现阶段尘泥处理的主要方式也是应用经验较为充足的处理方式主要是固化处理、填海处理及生态处理,固化处理法、填海法没有从根本上解决环境二次污染问题,而生态处理是可持续发展理念下钢铁冶金尘泥科学处理的正确选择,也是当前研究的热点。

一、钢铁冶金尘泥的特征及危害钢铁冶金尘泥种类较多,既有瓦斯灰、烧结灰,也有转炉灰、轧钢杂灰,还包括有色冶炼产生的沉淀污泥,其含铁氧化物、含钙氧化物含量丰富。

钢铁冶金尘泥力度较细,很容易引发大气污染。

我国钢铁冶金尘泥处置技术起步较晚,但因为产量大、利用附加值高,是目前冶金固废利用与循环经济发展的重点关注对象[1]。

从行业发展前景来看,冶金尘泥处理市场广阔,发展前景光明,做好钢铁冶金尘泥产生及处置利用技术的创新研究与推广应用具有现实必要性与可行性。

二、我国目前钢铁冶金尘泥处理利用现状现阶段冶金尘泥处理效果并不理想,主要在于其工序、工艺,没有考虑到尘泥处理过程中的环境二次污染风险,在尘泥处理上只追求眼前利益,缺乏长期规划,将尘泥进行基础的烧结处理,后将其送入高炉冶炼。

中冶京诚-回转窑处理钢铁企业含锌粉尘技术介绍

三、回转窑工艺介绍 2)降低工序能耗 回转窑工序能耗较大,为降低能耗,可以回收窑尾 烟气余热,降低工序能耗。以脱锌为主要目的,窑渣产 品只是返回烧结工艺配料用,不追求窑渣中铁的金属化 率时,可以通过在窑尾末端引入空气,使得金属铁再氧 化而提供过程所需要的热量,从而可减少配碳量,降低 能耗。

3)提高产品质量 部分钢铁企业的含锌粉尘,同时还含有一定量的碱金 属及卤化物,影响次氧化锌产品质量,可以采用先湿法 脱碱金属及卤化物后,再进入回转窑工艺进行还原脱锌。

回转窑处理钢铁企业含锌粉尘 技术介绍

炼铁与储运工程技术所 2015年1月11日

主要内容

1 2 3

粉尘处理背景

处理含锌粉尘工艺技术比较 回转窑工艺介绍 结语

4

一、粉尘处理背景

钢铁厂粉尘是钢铁工业的主要固体废弃物之一,目前钢铁企业粉尘的 回收及综合利用已经受到国家及行业内部的重视。 钢铁企业粉尘的产量为钢产量的8%一12%:2012年我国粗钢产量 7.165亿t,即每年产生的含铁尘泥量达7 000万t以上 。 钢铁工业的含铁固废粉尘中含有多种金属,若不能将之有效分离则会 造成多方面危害,但若能对之环保、经济、高效地进行分离,则可变 废为宝,转变为宝贵的资源。 钢铁粉尘主要元素为铁和碳,可返回烧结回收利用。但是部分粉尘还 含有锌、铅、钾和钠等对高炉有害元素,占总粉尘量30%。需进行处 理后合理利用。

谢

谢

烟气处理 系统

回转窑处理 系统

原料输送系 统

回转窑 工艺

炉渣处理系 统

三、回转窑工艺介绍

典型的回转窑综合处理含锌粉尘工艺可以分为三个系统:回转窑 直接还原系统、锌焙砂处理系统、窑渣选铁系统。

1、将除尘灰与还原剂按一定配 比混合后,加入回转炉内。 2、回转炉挥发反应区温度为 1100~1300℃,排出烟气温度为 >400℃,原料中金属锌、铅、锡 等被还原,进入气相中并被氧化 成氧化物,随后进入烟尘处理系 统收集。 3、窑渣水碎后送炉渣处理系统。

《钢铁》2020年第8期转底炉工艺处理含铁尘泥关键技术

《钢铁》2020年第8期转底炉工艺处理含铁尘泥关键技术毛瑞,王飞,金海,茅沈栋(江苏省(沙钢)钢铁研究院,江苏张家港 215625)摘要:转底炉是当前用于处理钢铁厂含铁锌尘泥工艺的典型代表,能有效利用尘泥中的铁、碳和氧化锌等物质,生产金属化球团,同时产生副产物氧化锌粉,具有较好的处理效果和经济效益,是未来钢铁企业含铁尘泥处理技术发展的趋势之一。

基于转底炉处理含铁尘泥工艺,对转底炉工艺涉及的诸多关键技术进行分析和讨论,结合转底炉生产实践和实验室研究成果,在转底炉原料选择、成型技术、优化配矿、渣系优化以及锌的控制等方面提出建议,以期为转底炉处理含铁尘泥工艺的改进和创新提供参考。

关键词:含铁尘泥;转底炉;锌;金属化球团Key technology of treating iron-bearing dust and sludge by rotary hearth furnace processMAO Rui,WANG Fei,JIN Hai,MAO Shen-dong(Research Institute of Iron and Steel, Jiangsu Povince (Shasteel), Zhangjiagang 215625, Jiangsu,China)Abstract:Rotary hearth furnace is a typical representative process used for processing dust and sludge containing iron and zinc from steel enterprise. It can effectively utilize iron, carbon and calcium oxide in dust and sludge to produce metallized pellet and oxidation of zinc powder. Rotary hearth furnace has a good processing effect and economic benefit, which will be the development tendency of treating iron-bearing dust and sludge for steel enterprise. In this paper, based on the process of treating iron-bearing dust and sludge by the rotary bottom furnace, many key technologies were analyzed and discussed. Reasonable suggestions on material selection, forming technology, burdening optimization, slag system optimizationand control of zinc were put forward combined with production practice and laboratory research for rotary hearth furnace. Through this article, it is hoped to provide a reference for the improvement and innovation of the treatment technology of iron-bearing dust and sludge by the rotary bottom furnace.Key words:dust and sludge containing iron;rotary hearth furnace;zinc;metallized pellet来源:《钢铁》2020年第8期。

基于转底炉直接还原技术

3.神雾集团 江苏省冶金设计院有限公司 转底炉技术的研究成果

3.1 蓄热式技术 3.2 研究试验数据 3.3 获取发明专利 3.4 已有工程业绩

4.钢铁厂含铁粉尘、污泥的处理方法简介

4.1 粉尘特性 4.2 处理方法 4.3 转底炉与回转窑比较 4.4 已有工程情况

5.沙钢利用粉尘、污泥年产30万吨转底炉直接还原工程简介

气基法(块矿或造块) 煤基法(块矿或造块) COREX(原料为块矿)

非高 炉炼 铁法

熔融还原法 (产品多为液态铁水)

FINEX(原料为粉矿) HIsmelt(原料为粉矿)

2019/3/11

4

返回目录

基于转底炉直接还原技术 钢铁厂粉尘、污泥处理工艺介绍 1.直接还原技术的兴起及分类

1.1 直接还原技术简述

2019/3/11

17

返回目录

基于转底炉直接还原技术 钢铁厂粉尘、污泥处理工艺介绍 2.转底炉技术目前发展情况

2.3 转底炉技术应用方向

目前神雾集团开发的转底炉直接还原技术,应用方向为: 熔融炼铁(转底炉-埋弧炉)

原料为精矿粉,产品为铁水

转底炉处理钢铁厂粉尘

转底炉处理海砂等钒钛矿 转底炉处理红土镍矿

机械化、自动化程度较高的转底炉法是目前比较先进、可 靠、经济的工艺。已成为煤基法直接还原铁工艺的首选。

2019/3/11

9

返回目录

基于转底炉直接还原技术 钢铁厂粉尘、污泥处理工艺介绍

2.转底炉技术目前发展情况

2.1 转底炉技术由来及发展

2.2 转底炉技术特点

2.3 转底炉技术应用方向 2.4 转底炉产品用途

◆ 2006年,由神雾集团设计及承建,我国第一条采用蓄热式转底炉工

探析钢铁企业尘泥资源再生利用-钢铁工业论文-工业论文

探析钢铁企业尘泥资源再生利用-钢铁工业论文-工业论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——1含锌尘泥资源化利用方法1.1转底炉转底炉煤基直接还原是近几十年发展起来的炼铁及含锌尘泥处理新工艺,其核心设备转底炉源于轧钢用的环形加热炉。

各种尘泥在一定比例内配碳后压块,均匀布入转底炉的炉底,炉底载着压块匀速转动。

在炉内各区,安装在炉膛两侧的烧嘴燃烧煤气,另外补风喷嘴吹入空气使还原反应释出的CO燃烧,为料块升温和还原反应提供热量。

压块在炉内的还原时间一般为10~20min。

尘泥中的锌挥发后进入烟气收集系统,经布袋除尘器收集的粉尘含氧化锌的纯度接近50%,是很好的提锌原料。

转底炉作为精矿粉生产直接还原铁设备及含锌尘泥脱锌设备,近几年在国内外钢厂得到广泛应用,新日铁、神户制钢、浦项、马钢、沙钢等相继有处理含锌含铁尘泥的转底炉项目投产,取得了环保和经济双赢,是钢铁厂处理含锌含铁尘泥、回收铁元素和金属锌的新途径。

1.2竖炉德国蒂森钢铁集团采用竖炉工艺处理含锌含铁尘泥取得了良好的经济和环保效益;中国太钢集团也已投产了采用含锌尘泥为原料的竖炉生产铁水工艺。

竖炉的冶炼过程类似于小型高炉,竖炉原料为含碳六角形尘泥压块、铸造焦、废钢。

除尘污泥的含锌量为16%,必须将污泥回用竖炉,使锌富集到30%以上外销。

国内淘汰的小高炉可以用来处理含锌含铁尘泥,但在环保、尘泥的运输成本和锌的有效回收利用等方面有所欠缺。

由于竖炉本身的特点,竖炉原料需至少添加约20%的废钢,直接提升了竖炉的经济效益,这在一定程度上使竖炉充当了废钢的熔化炉,日本JFE在2008年建造的竖炉就专门作为废钢的熔化炉。

1.3转底炉和竖炉工艺的比较两种工艺都有本身的优缺点。

转底炉现阶段对于处理钢铁厂含铁尘泥能取得一定效果,但对处理高锌尘泥仍然存在产品残留锌含量,不能满足大高炉入炉要求的缺陷。

竖炉产品铁水可直接进入炼钢系统使用,不必考虑产品含锌量的问题,但是存在含锌粉尘等在竖炉炉膛内挥发,对炉衬耐火材料进行附着,造成耐火材料使用寿命降低;竖炉生产的铁水含硫率超过炼钢厂的入炉标准;含锌尘泥的锌元素不能有效回收利用等问题。

转底炉处理钢厂固废工艺的工程化及其生产实践

转底炉处理钢厂固废工艺的工程化及其生产实践摘要:转底炉直接还原技术以碳质球团为原料,反应速度快,符合我国以煤为主要能源的特点。

因此,转底炉工艺在我国得到了一定的重视及发展。

关键词:转底炉;直接还原;固体废弃物近年来,国家先后颁布了《循环经济促进法》、《固体废物污染环境防治法》等法律法规,从立法的高度确立了政策支持导向,而国家《钢铁产业发展政策》明确要求钢铁企业建立综合废渣处理系统。

钢铁厂转底炉固废处理工艺符合当前循环经济发展要求,值得进一步工程化推广,在工程化过程中不断改进及优化,实现资源的充分再回收及利用。

基于此,本文详细论述了转底炉处理钢厂固废工艺的工程化及其生产实践。

一、转底炉还原工艺技术的工程化1、含碳球团的自还原及其成型工艺1)含碳球团自还原。

转底炉技术主要是以含碳球团为原料,将铁矿石粉及煤粉混合均匀制成球团,再入炉还原。

通常,铁矿石的直接还原过程中,CO由外向内扩散,称为“未反应核”模型。

然而,为了避免原料与设备间的粘结,固相还原通常在900~1150℃进行,这限制了还原反应的速度。

此外,为了获得高质量的煤气或天然气,这限制了还原气的扩散速度。

的直接还原铁,需高浓度CO和H2在较高温度下,含碳球团可在球团中产生煤气,实现自还原,这是含碳球团与氧化球团还原过程最根本的区别。

由于含碳球团中矿粉及煤粉粒度相对较细,混合均匀度高,因此还原动力学条件远优于高炉和其他直接还原工艺。

碳质球团的使用突破了铁矿还原的温度限制及扩散障碍,加快了铁矿粉的还原过程。

含碳球团中的碳还原氧化铁分两步进行:Fe X O Y +C=Fe X O Y-1+CO ,然后存在还原过程Fe X O Y +CO=Fe X O Y-1+CO 2与C+CO 2=2CO 所示反应。

2)成型工艺。

根据成型设备,含碳球团主要有三种成型工艺。

①造球盘滚动成型工艺;②挤压成块工艺;③辊压球机成型工艺。

与造球工艺相比,压球工艺无需润磨,对原料粒度要求不严格,所有小于1mm 的原料均可加压压成型。

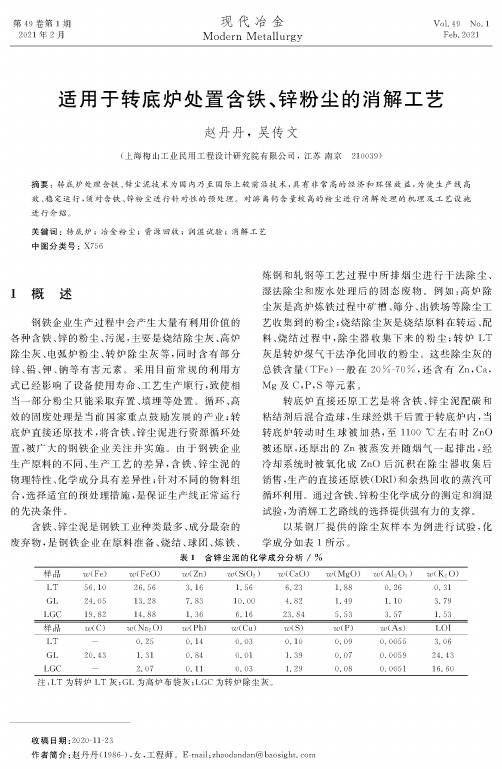

适用于转底炉处置含铁、锌粉尘的消解工艺

现代冶金Modern Metallurgy第49卷第1期2021年2月Vol. 49 No. 1Feb. 2021适用于转底炉处置含铁、锌粉尘的消解工艺赵丹丹,吴传文(上海梅山工业民用工程设计研究院有限公司,江苏南京210039)摘要:转底炉处理含铁、锌尘泥技术为国内乃至国际上较前沿技术,具有非常高的经济和环保效益,为使生产线高效、稳定运行,须对含铁、锌粉尘进行针对性的预处理$对游离钙含量较高的粉尘进行消解处理的机理及工艺设施 进行介绍$关键词:转底炉;冶金粉尘;资源回收;润湿试验;消解工艺中图分类号:X7561概述钢铁企业生产过程中会产生大量有利用价值的各种含铁、锌的粉尘、污泥,主要是烧结除尘灰、高炉 除尘灰、电弧炉粉尘、转炉除尘灰等,同时含有部分锌、铅、钾、钠等有害元素%采用目前常规的利用方 式已经影响了设备使用寿命、工艺生产顺行,致使相当一部分粉尘只能采取弃置、填埋等处置。

循环、高 效的固废处理是当前国家重点鼓励发展的产业;转底炉直接还原技术,将含铁、锌尘泥进行资源循环处置,被广大的钢铁企业关注并实施。

由于钢铁企业 生产原料的不同、生产工艺的差异,含铁、锌尘泥的物理特性、化学成分具有差异性;针对不同的物料组合,选择适宜的预处理措施,是保证生产线正常运行 的先决条件%含铁、锌尘泥是钢铁工业种类最多、成分最杂的 废弃物,是钢铁企业在原料准备、烧结、球团、炼铁、表1 炼钢和轧钢等工艺过程中所排烟尘进行干法除尘、湿法除尘和废水处理后的固态废物%例如:高炉除 尘灰是高炉炼铁过程中矿槽、筛分、出铁场等除尘工艺收集到的粉尘;烧结除尘灰是烧结原料在转运、配 料、烧结过程中,除尘器收集下来的粉尘;转炉LT灰是转炉煤气干法净化回收的粉尘%这些除尘灰的 总铁含量(TFe )—般在20%-70%,还含有Zn,Ca ,Mg 及C,P,S 等元素%转底炉直接还原工艺是将含铁、锌尘泥配碳和粘结剂后混合造球,生球经烘干后置于转底炉内,当 转底炉转动时生球被加热,至1100 D 左右时ZnO 被还原,还原出的Zn 被蒸发并随烟气一起排出,经冷却系统时被氧化成ZnO 后沉积在除尘器收集后 销售,生产的直接还原铁(DRI )和余热回收的蒸汽可循环利用%通过含铁、锌粉尘化学成分的测定和润湿试验,为消解工艺路线的选择提供强有力的支撑。

日照钢铁20万吨年转底炉处理钢厂固体废弃物的生产实践与分析 共22页PPT资料

炉墙 排放装置

炉床前进方向

冷却器 床轮

锌再生

转底炉工艺资源化利用钢厂内部的含锌尘泥,可以成为实现钢铁工业 与锌再生之间形成工业化循环经济生态链的切入点。对于提高资源的利用 效率,减轻环境负荷,实现可持续发展具有重要的实际意义。

于2019年5月1日正式点火,已连续生产一年有余。目前日

产量达到1千吨左右,已达到设计产量的90%,金属化率70%~85%

日钢转底炉设计生产处理能力为20万t/a,一期 建设两座,项目于2009年11月在日照钢铁集团开 工建设,2019年4月开始进行点火热试,目前已 经取得了阶段性成果,各项生产参数已接近或达 到设计目标。该转底炉从工艺到设备完全由钢铁 研究总院设计完成,具备完全知识产权。

废烟气

还原剂

钢厂固废 干燥

0.4 0.0857

0.1229

折合标煤 kgce/t

合计 kgce/t

241.4 86.1 17.8 16.2 0.12

10.5

372.1

四、烟气处理与余热回收方案

转底炉

沉降室与除渣屏

布袋收粉器

余热锅炉与发电 制粉系统

烟 囱

烟气量12万Nm3/h,温度900 ℃

锅炉40吨(3.5MPa,435℃)

布袋除尘SEM形貌和元素面分布

转底炉工艺资源化利用钢厂内含锌尘泥循环示意图:

高炉

含 锌 尘 泥

转炉

含 锌 尘 泥

装入区

金 装料机

属

化

球

炉床

团

辅料、添加剂

成型

转底炉

布

重力除尘灰

袋

灰

废气竖管

加热区 900-1100℃

20 1000℃

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转底炉处理钢铁厂尘泥技术简介北京科技大学2014年3月1日提纲1技术概述2钢铁厂尘泥基础特性3钢铁厂尘泥制备内配碳球团的直接还原行为4转底炉处理钢铁厂尘泥工艺方案5转底炉处理钢铁厂尘泥关键技术6金属化球团在高炉炼铁中的应用1技术概述钢铁生产过程中粉尘的产生量一般为钢产量的8-12%左右,近年来,迫于铁矿资源紧张、污染物排放治理的压力,钢铁企业大都采用返回烧结的方法来利用这些粉尘,但由于粉尘中的Zn、Pb、K、Na等元素对烧结机产能、烧结矿质量及高炉顺行和长寿产生严重影响,因此,部分难利用粉尘不得不废弃,不但会对环境造成严重的污染,而且造成大量宝贵资源的浪费。

实现钢铁厂含锌粉尘高效利用,不仅有利于减少钢铁企业污染物排放,而且还可以充分利用其中的有价资源,对于实现我国钢铁工业的可持续发展具有十分重要的意义。

2007年10月莱钢与北京科技大学共同申报了国家发改委循环经济高技术产业化示范项目,并获批准(发改办高技【2007】3194号文),开始了关于转底炉关键工艺技术及装备的研究开发工作。

通过关键工艺技术基础研究,掌握了复杂原料条件下的铁氧化物还原规律,建立了能量供给与多化学反应匹配的热工控制机制,揭示了直接还原条件下锌铅钾钠的高效脱除机理,形成了高效还原脱锌的系统工艺集成、基于原料特性的综合配料及成球技术、稳定长寿的转底炉本体结构设计与制造技术、灵活高效的热工控制技术、转底炉能量综合利用技术、转底炉二次粉尘回收技术、关键工艺装备设计及制造技术等关键技术。

这些技术的应用,成功解决了在转底炉本体的设计制造技术、还原工艺及热工控制、二次粉尘的回收及转底炉余热回收利用等相关难题,达到了工程设计目标,实现了转底炉连续稳定运行。

2钢铁厂尘泥基础特性冶金粉尘主要产生于烧结、炼铁、炼钢和轧钢等工艺的生产过程,不同工序产生的粉尘粒度分布、比表面积、颗粒形貌、成球性、堆积密度、矿物组成以及主要元素分布及赋存状态等基础物性存在很大差别。

因此,对不同粉尘的各种理化性进行系统研究是成球、还原及锌、铅、钾、钠脱除等工艺过程的重要基础。

(1)粉尘种类及化学组成钢铁企业目前产生的含铁粉尘主要包括高炉槽上槽下灰、高炉干法除尘灰、转炉干法细灰、转炉干法粗灰、转炉污泥、转炉环境除尘灰、电炉灰和轧线污泥等。

不同粉尘的典型化学成分如表1所示。

表1 粉尘的主要化学成分(%)粉尘种类H2O Fe MFe FeO SiO2CaO MgO Al2O3K Na C Zn高炉布袋灰 2.8 17.03 1.65 7.88 2.87 2.180.7 2.490.760.28 34.00 16.60转炉细灰 4.7 52.30 2.48 15.59 2.37 6.52 1.050.79 1.01 1.67 1.52 0.03转炉粗灰 3.3 56.32 24.04 26.34 2.9918.84 3.760.530.460.59 0.70 0.05电炉灰 6.3 44.73 0.34 8.91 2.06 2.92 1.380.56 1.32 1.32 1.14 2.61轧线污泥15.5 71.73 0.13 43.86 1.390.020.03 1.190.140.36 1.12 0.13转炉污泥21.9 58.19 6.43 59.58 1.9810.28 3.47 1.830.190.21 1.65 0.25高炉槽灰 3.7 51.50 0.18 5.16 4.68 3.860.91 1.780.200.11 3.66 0.02转炉环境灰 4.2 38.60 3.10 12.72 4.0212.2 3.07 2.010.800.58 2.18 1.96=0.988 烧结三电场灰 2.5 33.45 -- -- 4.357.27 1.58 1.6215.88 1.08 Pb (2)粒度分布及比表面积由于不同种类粉尘的形成条件、物质组成、收集工艺等的不同,必然导致粉尘粒度及比表面积的差异。

而粒度的差异对于粉尘的成球性能、生球的抗压强度及其转底炉内的还原行为都有至关重要的影响。

通过分析检测可以知道,各粉尘粒度组成之间的差异很大,其中烧结电场除尘灰、电炉灰和转炉细灰的粒度最细,尤其是烧结电场除尘灰粒度在2.508 μm以下的占到了90%以上,比表面积达到9.396 m2/g;相比之下转炉粗灰、高炉布袋灰和转炉污泥较粗,比表面积分别为1.161m2/ g、0.913 m2/ g和0.826m2/ g;粒度最粗的是轧线污泥,比表面积只有0.421 m2/g。

(3)尘泥宏观形貌对于部分不同的粉尘,在粒度相近的情况下,其比表面积有时会存在较大差异,而不同的比表面积对粉尘的成球性能及球团的还原速率有着重要影响。

转炉细灰,高炉布袋除尘灰,转炉污泥,烧结电场除尘灰,转炉污泥有团聚现象,且形成的团聚状多孔、疏松。

其中,转炉污泥的团聚现象尤为明显,这是由于其比表面积大且含有一定量的水分,固体颗粒曾在有水分的条件下相互粘结和镶嵌,即使干燥后大部分颗粒仍旧粘结在一起,并且大颗粒上附着一些小颗粒,造成明显的团聚现象;电炉灰颗粒比较分散,期间镶嵌一些不规则颗粒物;转炉干法粗灰粘结颗粒呈圆球状,这是由于转炉粗灰中含有大量的CaO(含量18.84%),与含铁物相混合吸收空气中的水蒸汽后发生团聚,并且CaO具有较强的粘结作用,在倒运和运输过程中发生粘结球化现象;轧线污泥颗粒较大,有不规则状,也有球状,大部分是轧钢过程中散落的氧化铁皮。

(4)堆积密度及安息角粉尘的安息角是粉尘的动力特性之一,是设计除尘设备、料仓、管路的主要依据,而粉尘的堆积密度对于在设计料仓大小、估算粉尘重量等有很大的实用意义。

而粉尘的堆积密度和安息角与粉尘的种类、粒径、形状和含水率等因素有关。

(5)成球工艺性球团的制备是转底炉直接还原工艺处理含锌粉尘的重要工艺单元,合理的成球工艺是保证生球质量,提高球团生产效率的重要保证。

通常条件下,铁精粉、冶金工业粉尘或其它工业废弃物等有2种造球方式,一是圆盘造球,二是对辊压球。

圆盘造球对原料要求比较严格,首先原料小于325目大于70%以上,而且需要造球原料颗粒表面具有较高活性。

相比圆盘造球工艺,对辊压球工艺对原料要求较低,原料较大范围的粒度组成和水分含量都适用于对辊压球工艺,同时对辊压球单体设备生产能力大于圆盘造球工艺。

基于辊压球工艺的以上优点,结合钢铁厂含锌粉尘的特点,选定对辊压球为转底炉成球方式。

在球团成球工艺中,除了造球方式外,粘结剂种类、水分、压力等对球团的成球性能有较大影响。

(6)生球烘干行为未经干燥的生球直接布入转底炉预热段(约1000℃~1100℃)时,球团内部的水分将剧烈蒸发从而导致球团爆裂,破坏球团外形结构,增加球团粉化,造成炉底升高,给直接还原工序带来困难,最终导致生产率降低和成品球质量不均匀。

为了脱除生球中多余的水分并获得较高的干球强度,以保证还原的顺利进行,需要对含锌粉尘制备的球团的干燥特性进行研究,掌握球团水分脱除规律,为球团干燥工序设备的设计和操作参数的制定提供依据。

3尘泥制备内配碳球团直接还原行为对于含碳含锌球团转底炉直接还原工艺,金属化率和脱锌率是衡量产品金属化球团质量的两个重要指标。

金属化率越高,将其应用于高炉后节能效果就越显著;脱锌率越高,其对高炉的危害程度就越小,同时也更有利于有价元素的回收利用。

在含锌粉尘制备的含碳球团中,直接还原过程涉及到铁氧化物及氧化锌的还原、碳气化反应和其它副反应,过程极其复杂。

通过控制碳氧比、还原温度及还原时间等参数,不仅可以获得高质量的金属化球团,还可以缩短还原时间,提高生产率,减少能量消耗。

为进一步获得球团在不同条件下铁的还原速率及锌的脱除速率,从而为混合粉尘的配料及转底炉的炉内温度控制设计提供依据,分别对不同碳氧比及还原温度条件下球团的还原行为做了实验研究。

(1)配碳量对球团还原的影响由图1可以看出,当还原时间小于9min时,不同碳氧比的球团金属化率区别不大,还原时间超过9min后,碳氧比的多少对球团的金属化率和还原率影响变大。

碳氧比越高,还原反应终点的金属化率越高,且要达到70%以上的金属化率,碳氧比应不低于0.9。

由图2可以明显看出在本实验4种碳氧比条件下,当还原时间大于15min时,脱锌率大于93%。

不同碳氧比条件下球团脱锌率随时间变化曲线区别不大。

这是由于球团中锌的氧化物的总氧含量相对于铁氧化物的氧含量很小的,约占9%,而碳氧比是以总氧量计算确定,相对于锌的氧化物碳是严重过量的,因此锌和铅的还原脱除过程与碳氧比基本无关,实验结果的细微差别是由于实验精度造成的误差。

金属化率 /%还原时间 /min脱锌率/%还原时间/min图1碳氧比对球团金属化率的影响 图2 碳氧比对脱锌率的影响(2)温度对金属化率的影响很多学者对铁精矿内配碳球团自还原的机理进行了研究,认为:首先氧化物与和其直接相接触的碳的进行直接还原反应1,当与氧化物直接接触的碳耗尽后,主要进行由碳的气化反应生成的CO 参与的间接还原反应2和3。

Fe x O y + yC = xFe + yCO 1 Fe x O y + CO =Fe x O y-1 + CO 2 2 C + CO 2 = 2CO 3 图3是含锌粉尘制备的碳氧比为1.0的球团在温度为1200~1330℃时还原时间与金属化率及铁氧化物还原率的关系。

从图中可以看出还原温度对球团金属化率和铁氧化物还原率影响较为明显。

随着还原温度升高铁氧化物还原所达到平衡金属化率和还原率所需时间越短,说明铁氧化物直接还原速度越快。

这是由于铁氧化物直接还原属于吸热反应,温度越高,反应速率越快。

当还原温度高于1300℃时,15分钟内金属化率和铁氧化物还原率可达到85%以上,可作为优质含铁炉料用于高炉生产。

0510********246810金属化率 /%还原时间 /m i n 还原率 X还原时间 /m i n图3 不同温度下还原时间对球团金属化率和还原率的影响(3)温度对脱锌率的影响根据热力学分析含锌粉尘制备的含碳球团氧化锌是可以被还原,发生如下还原反应:()()()()ZnO s C s Zn g CO g +=+ (4)2()()()()ZnO s CO g Zn g CO g +=+...........................................................5 2()()2()C s CO g CO g += (6)对在碳氧比为1.0的条件下,不同温度下球团中锌的脱除率随时间的变化进行实验,结果如图4所示。

由图可见,还原温度对球团脱锌率影响较为明显。

随着温度升高,球团还原所达到平衡的脱锌率所需时间越短,在1200℃和1250℃条件下分别还原18min 和24min 时,球团脱锌率达到99%以上,而在1300℃和1330℃条件下只需还原15min ,球团脱锌率就达到99%以上。