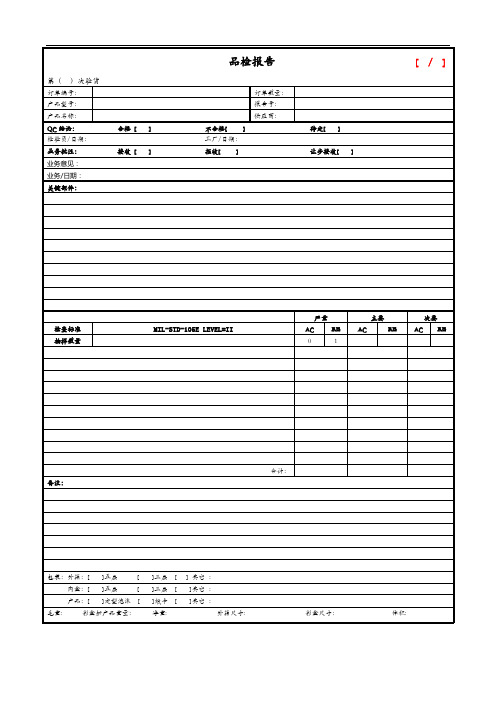

qc验货报告实例

QS-QC-FQC(成品检验)验货报告

第()次验货

订单数量:

订单编号:

订单数量:

产品型号:

报告号:

产品名称:

供应商:

QC结论:合格[ ]不合格[ ]待定[ ]

检验员/日期:工厂/日期:

业务批注:接收[ ]拒收[ ]让步接收[ ]

业务意见:

业务/日期:

关键部件:

严重

主要

次要

检查标准

MIL-STD-105E LEVEL=II

AC

RE

AC

RE

AC

RE

抽样数量

0

1

合计:

备注:

包装:外箱:[ ]五层[ ]三层[ ]其它:

内盒:[ ]五层[ ]三层[ ]其它:

包装、外箱:[ ]五层[ ]三层[ ]其它:

产品:[ ]定型泡沫[ ]纸卡[ ]其它:

毛重:彩盒加产品重量:净重:外箱尺寸:彩盒尺寸:体积:

验货报告(搅拌机)[ / ]

‘

≤1KG-- 30N

1KG>AND<4KG-- 60N

4KG>-- 100N

结果:

4.5.R15°角测试:A.在15度平台上不应跌倒.

B.5N推力下不能跌倒.

结果:

五、共性功能:

【电动类】

5.1.温升:(参照IEC正标要求)

结果:

5.2.电机转速测试:

结果:

5.3.电机内漆包线材质:

结果:

六、特性功能:

接线帽牢固度:[ ]合格[ ]不合格

L/N/E线标示:[ ]合格[ ]不合格

内配线整理及归为情况:[ ]合格[ ]不合格

4.2.电源横截面积材质(允许偏差0.03mm2):

结果:

4.3.插头材质:

QC验货报告样板

日期Date:质检人Inspection by:开始时间 Beginning time :结束时间 Finish time:工厂地址 Factory adress:负责人 Person in charge: 天气 Weather:晴Sunny( )多云Cloudy ( )雨Rain( )产品重量 Product weight:外箱尺寸 Outside carton size :内箱包装 Inside carton packing:外箱包装 箱/层 Outside carton packing case/level:落体(一米试摔)The free drop (one meter tries to fall):毛重 Gross weight:通过Pass( )失内盒正面唛头 Inside carton frontage mark:通过Pass( )失内盒侧面唛头 Inside carton side mark:主要Main 次要Secondary 通过质检&装船 Pass the inspection&shipment :已完成产品%箱 Has completed product % box :已检查箱数 Inspected box quantity:已检查产品数 Inspected product quantity:验货报告 Inspection Report订货单号码PO#:货号Item#:总数/箱数 Total /Box Quantity:条形码号码 Bar code number :产品描述 Product describes:颜色 Colour:材料 Product material:产品尺寸 Product size :件数/内盒Number of products/Inside carton:件数/外箱Number of products/outside carton:外箱正面唛头 Outside carton frontage mark:产品规格 Product specification :包装资料 Packing information :净重 Net weight :设计 Design:箱号 Carton number:问题 Question:主要数量/次要数量Main quantity/secondary通过Pass( )失败Fail( )外箱侧面唛头 Outside carton side mark:通过Pass( )失败Fail( )问题所在 The question position :船唛 shipping mark :建议/意见 Suggestion/opinion :由生产部待定 By production 质检部及格&原因 QC department passed inspection & reason :备注 Note :。

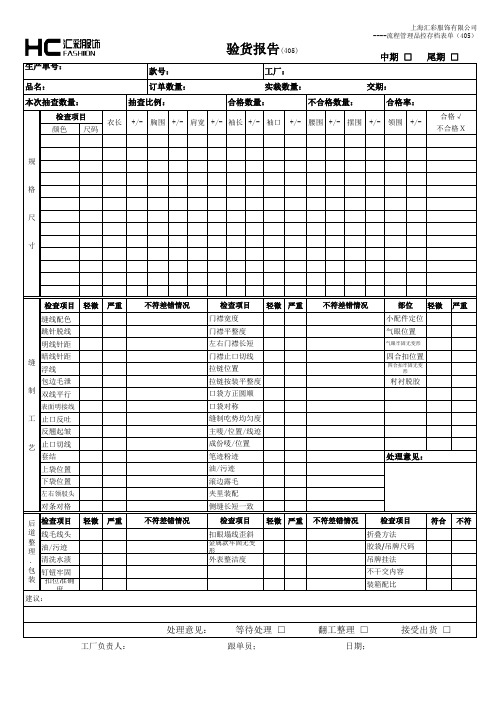

QC中期.未期验货报告(405)-模版

上海汇彩服饰有限公司

----流程管理品控存档表单(405)

颜色

尺码

检查项目轻微严重轻微严重轻微严重

缝线配色跳针脱线明线针距暗线针距浮线包边毛泄双线平行

表面明接线

止口反吐反翘起皱止口切线套结上袋位置下袋位置

左右领驳头

对条对格检查项目轻微

严重

轻微严重符合不符

线毛线头油/污迹清洗水渍钉钮牢固扣位准确度

+/-领围+/-

交期:

实裁数量:

订单数量:+/-检查项目籿衬脱胶

折叠方法胶袋/吊牌尺码吊牌挂法不干交内容装箱配比

油/污迹外表整洁度

侧缝长短一致

小配件定位气眼位置

不符差错情况

检查项目滚边露毛夹里装配本次抽查数量:

抽查比例:

合格数量:

不合格数量:

合格率:

合格√衣长

胸围+/-肩宽不符差错情况拉链按装平整度口袋对称缝制吃势均匀度主唛/位置/线迹口袋方正圆顺门襟平整度左右门襟长短门襟止口切线成份唛/位置笔迹粉迹拉链位置建议:

不合格X

规 格 尺 寸

缝 制 工 艺

生产单号:款号:工厂:品名:

后道整理.包装

+/-袖长+/-袖口 处理意见: 等待处理 □ 翻工整理 □ 接受出货 □

日期;

工厂负责人:跟单员;检查项目+/-腰围+/-检查项目不符差错情况门襟宽度气眼牢固无变形

四合扣位置

四合扣牢固无变形

部位 验货报告(405)

处理意见:

扣眼塌线歪斜

金属款牢固无变形

不符差错情况摆围。

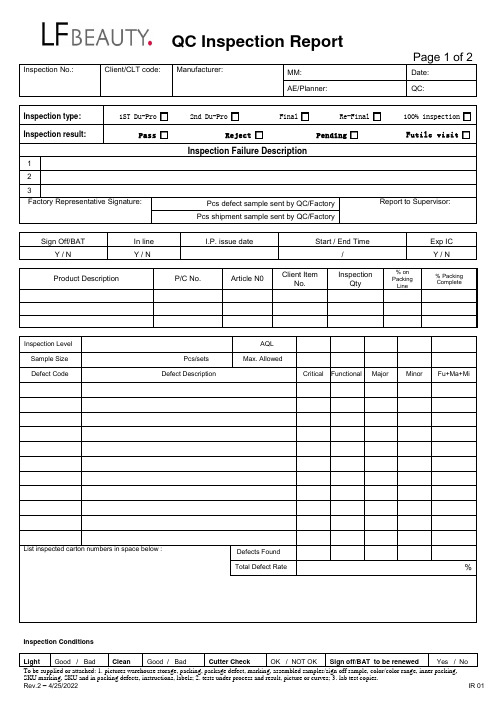

QC验货报告格式--利丰集团

MM:

AE/Planner:

Gross / Net Weights (Kgs)

Barcode Gross / Net Weights (Kgs)

Barcode

AQL: Major + Minor 2.5

Major + Minor Max. Allowed

# of Master/Inner Carton Defects

Report to Supervisor:

Sign Off/BAT Y/N

In line Y/N

Product Description

I.P. issue date

P/C No.

Article N0Sta来自t / End Time /Client Item No.

Inspection Qty

% on Packing

Page 2 of 2

Date: QC:

Y/ N

/ End

Carton /

Y/ N

Y/ N

LFB QC checked carton replacement and destruction

Y/ N

By Products By Material

Accessory Fabric

Bags Metal

Boxes Natural

IR 01

Sticker: Y / N

Poly bag: Y / N Air holes: Y / N Wrap: Y / N Taped: Y / N Packing: Flatted / Stuffed / Folded

Test Description

Sample Passed Failed

外销产品qc报告模板范文

外销产品qc报告模板范文1. 产品信息- 产品名称:XXX- 型号:XXX- 规格:XXX- 数量:XXX2. QC检验信息2.1 检验时间- 开始时间:XXX- 结束时间:XXX2.2 检验标准- 国际标准:XXX- 行业标准:XXX2.3 检验方法- 外观检验:XXX- 功能性检验:XXX- 耐久性检验:XXX- 安全性检验:XXX3. 外观检验3.1 外观检验结果- 外观缺陷:无- 外观一致性:合格在外观检验过程中,对产品进行了细致而全面的检查。

产品外观无明显缺陷,颜色、形状和尺寸与样品一致,符合质量控制标准。

4. 功能性检验4.1 功能性检验结果- 功能性缺陷:无- 功能性一致性:合格4.2 功能性检验说明在功能性检验过程中,对产品的各项功能进行了测试。

产品的每个功能都能正常运作,没有出现异常现象或故障。

产品的性能符合质量控制标准。

5. 耐久性检验5.1 耐久性检验结果- 耐久性缺陷:无- 耐久性一致性:合格5.2 耐久性检验说明在耐久性检验过程中,对产品的使用寿命进行了模拟和测试。

产品在反复使用和长时间使用的条件下,没有出现松动、磨损或其他损坏现象,能够保持良好的工作状态。

6. 安全性检验6.1 安全性检验结果- 安全性缺陷:无- 安全性一致性:合格在安全性检验过程中,对产品的设计和制造是否满足安全性要求进行了评估。

产品的设计合理且符合安全性标准,能够保证用户的使用安全。

7. 总结经过对XXX产品的外观、功能性、耐久性和安全性进行全面检验,确认产品符合质量控制标准,没有出现任何不合格情况。

8. QC检验员XXX9. 附件- 检验照片- 检验仪器使用记录- 其他相关文件以上是针对XXX产品的QC检验报告,详细记录了产品的外观、功能性、耐久性和安全性方面的检验结果。

该报告为确认产品质量并向客户提供准确的产品信息提供了依据。

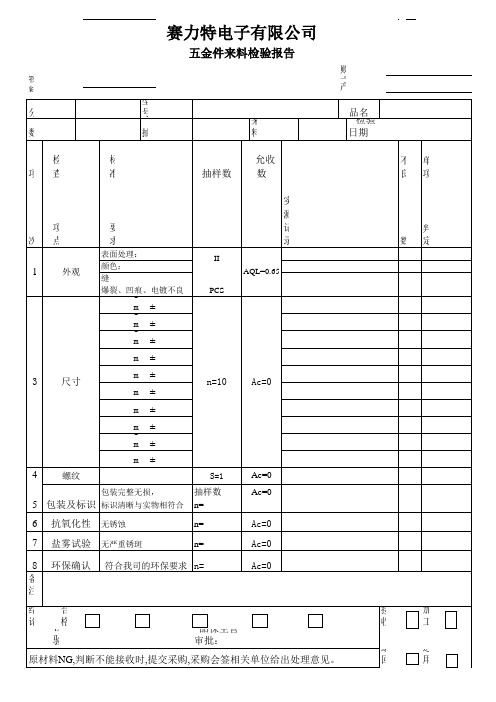

QC-020 五金件来料检验报告

S=1

包装完整无损,

抽样数

5 包装及标识 标识清晰与实物相符合 n=

6 抗氧化性 无锈蚀

n=

7 盐雾试验 无严重锈斑

n=

实 测 记 录

AQL=0.65

Ac=0

Ac=0 Ac=0 Ac=0 n= 备 注

Ac=0

结合

论 检格 验

品保主管 审批:

原材料NG,判断不能接收时,提交采购,采购会签相关单位给出处理意见。

赛力特电子有限公司

五金件来料检验报告

采

物

购生

料

产

型

分

号

来

品检名验

数

抽

料

日期

检

标

项查

准

抽样数

允收 数

不单 良项

项

要

次点

求

表面处理:

II

1

外观

颜 不色 得: 有变形、毛刺、裂 缝

爆裂、凹c痕、电镀不良

PCS

mc ±

mc ±

mc ±

mc ±

3 尺寸

mc ± mc ±

n=10

mc ±

mc ±

mc ±

m±

4

螺纹

判 数定

接

加

收

工

退

选

回

用

制

采

造

购:

部

报

告

品

保

研发部

部

(副)总经理

QC-020/A

QR-QC-001 出货检验报告

检验日期: 客户

产品型号

报告编号: 订单号

出货数量

生产批次

抽检数量

合格数量 抽样标准

不合格数量

合格率 MIL-STD-105E

AQL

(CRI)AC: RE:

(MAJ)AC:

RE:

(

包装

包装/标准

包装纸箱无破损、变形。箱麦内容正确, 箱号字体书写清晰

外观

外观 外箱尺寸

无污渍、色差、破损,批锋、掉漆、顶白 、刮伤 产品的标识无漏贴、位置正确、无破损刮 伤

_______________mm

彩盒尺寸

_______________mm

结构

背卡尺寸 USB线长度

_______________mm _______________mm

音频线长度

_______________mm

其它

蓝牙连接/通话测试 蓝牙可以正常连接、通话正常

充电测试 性能测试

彩灯颜色转换

充电电流正常及指示红灯亮 颜色切换正常

U盘、TF卡、AUX测试 正常测试且音质饱满良好

检验记录

判定

LOGO 丝印内容/标贴

备注

不良数:

综合判定:

□合格

□不合格

□其它:

检验员:

核准: 单编号:QR-QC-001

外贸验货qc的年终总结范文

外贸验货qc的年终总结范文尊敬的领导:大家好!我是XX公司的QC(质量控制)员工,在过去的一年里,我担任外贸验货的工作。

非常感谢领导对我的信任和支持,让我有机会参与这一重要岗位的工作。

在过去的一年里,我积极参与了各种验货项目,为公司的产品质量提供了保障。

在这个岗位上,我承担着确保采购产品符合公司要求和客户期望的责任。

通过仔细检查产品的质量、外观、尺寸和包装等方面,我能够及时发现并处理潜在的质量问题。

同时,我还与供应商建立了紧密的合作关系,及时沟通并解决了一系列质量问题,从而保证了产品的交付质量。

在工作中,我始终秉持严谨认真的工作态度,注重细节,对每一个项目都精益求精。

我努力保持着积极主动的工作态度,时刻保持清醒的头脑和敏锐的洞察力。

我也不断学习进取,提升自己的专业知识和技能,以更好地完成工作任务。

此外,我也积极参与团队合作,与同事共同交流和分享经验,进一步提高自己的工作能力。

回顾过去一年的工作,我认为自己取得了一些成绩。

首先,我成功发现并解决了一些潜在的质量问题,避免了产品在交付前出现质量问题的风险。

其次,我与供应商建立了良好的合作关系,提升了产品质量的稳定性和可靠性。

最重要的是,在我所负责的项目中,产品的退货率有所下降,客户的满意度也有所提升。

我相信这些成绩都离不开团队的支持和合作,感谢大家的帮助。

当然,我也深知自己还存在一些不足之处。

首先,我还需要进一步提升自己的专业知识和技能,以应对更加复杂的验货任务。

其次,我也需要进一步提高自己的沟通能力和解决问题的能力,更好地处理与供应商和客户的关系。

在未来的工作中,我会继续努力克服这些问题,不断进步。

在新的一年里,我将继续保持良好的工作态度,提升自己的专业能力,在工作中追求卓越。

期待在新的一年里,能够继续得到领导的信任和支持,为公司的发展做出更大的贡献。

谢谢!此致敬礼!XX。

qc质检报告

qc质检报告

报告编号:xxxxxx

报告时间:xxxx年xx月xx日

报告人:xxxxx

报告主题:一、报告目的:

为了确保所生产的产品的质量达到规定的标准,我们对产品进行了质量检测和分析,以确保产品能够达到客户的要求。

二、样品情况:

样品名称:xxxxx

样品来源:xxxxx

样品数量:xxxxx

三、检测方法及仪器:

检测方法:xxxx

检测仪器:xxxx

四、检测结果与分析:

1.样品外观检验结果:xxxxx

2.物理及化学性质检验结果:xxxxx

3.微生物检验结果:

xxxxx

4.质量合格判定依据:

xxxxx

五、结论:

根据以上的检测结果和分析,我们得出以下的结论:xxxxx

六、建议:

针对以上的质检结果,我们建议xxxxx

七、备注:

xxxxx

以上是QC质检报告的内容,如有任何疑问,请及时与我们联系,谢谢!。

QC检验报告

INTERMEDIAT中期检验报告FINAL最终检验报告

LOGE:MANUFACTURER:DATE:

商标:制造商:日期:

ORDER:SIZE:QTY:

订单:组别:总数量:

ARTICLE:COLOUR:INSPECTED QTY:

货号:颜色:检查数量:

Detalied result of quality control品质控制结果详情及不良项目

4

鞋眼金属扣脱落.松动,变形Buckle loose ,deformation

24

鞋头、后跟高低不齐The toe and heelpiece uneven in height

5

皮质不良/毛长毛短Cortex bad/hairy

25

胶线过高Glue line too high

6

血管纹.牛筋Stria vascularis,cowhells

14

针孔外露Pinhole exposed

34

尺码错误Size error

15

内里打折Lining drape

35

贴标印刷错误/漏贴Label printing error

16

鞋身起皱Shoe body wrinkling

36

外箱唛头错误Box marks mistakes

17

线头外露、未修干净Thrum exposed, not clean

37

试穿状况Try on condition

18

清洁度不够Cleanness not enough

38

19

鞋带未按要求分段Shoelace not subsection according to require

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

qc验货报告实例QC验货报告线上验货(During)验货结果: 允收(PASS) 待定(PENDING) 拒收(REJECT)改善通知: 待改善问题:合泰验货员: 日期:篇二:QC验货标准1(最终检验方法(1)实施原则以全数及抽验的方式检查产品自成型结束后至装盒、配号、装箱、打包、进库、待运出厂的全部作业过程,保证产品品质正确。

检验分两个方面:一为品管检验,此为生产完成前对产品做100%全数检验;一为产品包装结束、进库待运出厂时,QC依公司所定的抽样比例抽样开箱检验,目的是防止厂方将不合格产品混装入箱出货。

(2)检验准备A(QC应根据出货计划和工厂实际生产进度,安排最终检验时间。

检验一般应安排在出运日的前两天。

除特殊情况,QC应在生产和包装全部完成后进行检验;如情况特殊,也必须在生产和包装完成百份之八十后进行检验。

B(QC应要求工厂将待检产品按款式、颜色、配码、包装分类别整齐堆放。

C(检验前,QC应仔细查阅待检产品的有关物性测试记录,只有在确认所有测试项目都已完成并已达到规定要求后才能进行最终检验(参照物性测试标准)D(检验前,QC应带齐最终确认样、合同、包装资料及与产品检验相关的所有资料。

(3)检验方式A(QC必须亲自到现场抽点箱号,严禁工厂人员替代抽点箱号。

B(检验以随机抽样方式进行,具体方法按AQL标准。

抽检箱号必须至少间隔5箱,避免箱号连续,以保证被检产品的代表性。

(4)产品外观检验外观检验原则以手感、目视方式进行,目测有疑义时以量具检验。

A(整体外观:手感与目测检查成鞋是否端正、对称、平附、色泽一致、清洁,标志齐全清晰及鞋帮、鞋里、鞋底、鞋眼等各部位有无缺陷,需要确认尺寸的点状缺陷时钢尺测量,确认线状的缺陷应以鞋用带尺测量。

B(前帮长度:以鞋用带尺贴紧前帮面,测量前帮子口端点至前帮面沿口边沿中点或特定部位(如前帮与鞋舌接缝处等),同方法可测外包头长度。

C(后帮高度:以鞋用带尺紧贴鞋后帮面,测量后帮子中点至后帮面沿口边沿中点的高度。

D(特征部位:以鞋用带尺贴紧鞋,从某参照点量至某一考察点,检验同双两只鞋的差异。

E(后缝歪斜:将鞋放置在水平物上(如大理石磨板,平板玻璃等),用宽座角尺垂直边对准后帮子口点,以钢尺测量帮后缝至角尺垂直边的最大距离。

F:缝线:目测缝线针码是否均匀,缝线是否整齐,是否有跳线、断线、翻线、开线、并线重针及缝线越轨等。

针码密度用游标卡尺测量。

G(外包(后)跟、主跟(内后跟):目测外包(后)跟是否端正、平服,同双两只鞋的外包(后)跟两侧压,察看其变形及复原情况。

H(包头:目测外包头是否端正、平服,同双两只鞋的外包头是否对称,以拇指按压包头,察看其变形情况。

I(外底长度:以鞋用带尺(拉紧)测量外底面前端点至外底面(跟面)后端点之间的长度。

J(外底宽度:将外底内侧底墙接触水平物体并垂直侧立,以钢尺垂直测量其外侧底墙距平板的最大距离即为外底宽度。

K(外底厚度:一般以钢尺测量底墙相关部位厚度,必要时沿外底轴线将鞋底切开,以钢直尺在切开处测量外底相关部位厚度,底墙异型或圆弧状等,用鞋用钢尺无法测量时可用游标卡尺测量。

L(内底长度:剪掉鞋带,以鞋用带尺贴紧内底,测量内底前后两点之间的距离,或抽取被检产品同品种同型号内底进行测量。

M(前跷:将鞋正放在水平物体上,用鞋用钢尺测量底面前端点至水平物体的垂直距离。

N(鞋跟高度:将鞋正放在水平物体上,用鞋用钢尺测量鞋跟后部中线上端点至跟面(水平物体)的垂直距离。

O(鞋跟平正:将鞋放于水平物体上,目测鞋跟装配是否端正、对称、平稳(跟面与水平物体平行)。

P(鞋跟装配牢度:一只手持鞋,另一只手持鞋跟,向个方面摇动鞋跟,手感和目测鞋跟是否松动。

Q(装饰件装饰牢度:一只手持鞋,另一只手拉装饰件,检查是否牢固。

外观质量不合格统计:若发现一双鞋中有一项或一项以上外观质量不合格,即定为一双不合格,并以其中最严重的一项不合格进行统计。

2(最终检验标准一般检验依据以客户确认样为准,并依定单单价、买方要求重点、特殊规格及验货习惯,依照当批合理外观及物理性检验标准实施检验。

当无特殊约定时,依据中国国家标准、国际通用标准或制鞋行业其它标准。

检验判定与分级原则为:严重、主要、次要、轻微、无缺点等五项,定义如下:严重瑕疵凡对成品鞋构成致命的缺陷,其特点为破坏鞋子本身的功能,影响穿着安全及外观有碍观瞻,应视为严重瑕疵。

主要瑕疵对成品亦能构成致命的缺陷,其特点为足以降低鞋子本身的功能,虽可修补、整理,但不得出厂,只有降低级数充任B品,应视为主要瑕疵。

次要瑕疵未对成品鞋构成致命的缺陷,其特点则为并不降低鞋子本身的用途,且不必再加工,稍加整理即可出厂,应视为轻微瑕疵。

轻微瑕疵未对成品鞋构成致命的缺陷,其特点则为并不降低鞋子本身的用途,且不必再加工,稍加整理即可出厂,应视为轻微瑕疵。

无缺点所谓无缺点,即产品品质几乎完美,特点为无论外观和物理性测试,均符合国家标准,应视为无缺点。

具体抽样检验作业按AQL标准进行,根据订单数量决定应抽检数量。

AQL标准将产品外观问题分为A.主要瑕疵B.次要瑕疵C.轻微瑕疵。

以下为AQL标准规定的抽样检验比例和允收标准:A类不合格的AQL=0.065%,B类不合格的AQL=1.0%,C类不合格的AQL=4.0% 根据上表AQL标准对产品进行抽样检验,各类不合格项目顺序如下:每批双数检验数量 A类 B类C类AC RE AC RE AC RE 91-150 20 0 1 0 1 2 3 151-280 32 0 1 0 1 3 4 281-500 50 0 1 1 2 5 6 501-120080 0 1 2 3 7 8 1201-3200 125 0 1 3 4 10 11 3201-10000200 0 1 5 6 14 15 10001-35000 315 0 1 7 8 21 22 A类不合格项目:1.鞋内有断针及尖锐物。

2.鞋面和内里破损。

3.金属配件明显生锈、松动。

4.滴塑件变黄、变色、龟裂。

5.鞋头内里或前衬严重其皱、打脚。

6.后跟港宝太软,易掉跟。

7.后跟内里严重起皱,产生磨脚。

8.热切脱落,高频印刷掉色或脱落。

9.带状鞋扣无回针或带状鞋扣脱落。

10.鞋头跷度异常,导致严重变形。

11.鞋面材料、浅色大底出现黄变。

12.鞋子发霉。

13.中底板与大底脱离。

14.橡胶件或橡胶底出现喷霜或者被污染。

15.内盒及彩色包装纸掉色。

C类不合格项目1.鞋面有五个以上线头未修剪干净。

2.左右脚后跟高低达到或超过3mm.。

3.超过五处边距不均。

4.左右脚同部件之间位置差异3-5mm。

5.左右脚同位置商标位置相差3mm以上。

6.左右脚网布分化起始位置偏差超过10mm。

7.后跟内里太短没被面衬压住。

8.鞋带头脱落或鞋带拉丝。

9.开胶达到或超过3mm长,3mm宽。

10.溢胶达到或超过3mm宽。

11.胶水线变黄。

12.超过五处定位线或定位点没有清洗干净。

13.大底沿墙有一处污染或水迹超过3mm*3mm。

14.高频不非常清晰和不够明显。

15.帮面有一处沾胶,面积小于3mm*3mm。

16.帮面车线1-3处重针顿针跳针,重针顿针2-5针,跳针1-2针。

17.电锈针数不够致使电锈不够密实。

18.左右脚部件轻微色差,或有1-3处轻微色差。

19.帮面有1-3处轻微起皱。

20.左右脚皮毛长短轻微不一样。

21.少数部件出现毛边。

22.左右脚皮料厚度不均匀。

23.外领口不够饱满。

24.后跟内里翻卷。

25.内里不平顺,轻微起皱。

26.用笔涂改鞋舌号标。

27.面衬印刷不够清晰。

28.面衬号码与鞋号码不符。

29.左右脚有一个贴标脱落,或者位置贴错。

30.鞋内号码标脱落。

31.贴标内容印刷模糊不清。

32.贴标文字错误。

33.鞋盒号码与鞋子的号码不符。

3、检验结果判断A(凡有A类不合格品发生,无论B、C类不合格数多少,该批产品判为不合格品。

B(当未发现A类不合格时:a)B、C类不合格品数?B、C类合格判定数时(即B、C类合格数多于不合格数),该批产品判定为合格。

b)B类不合格品数?B类合格判定数,C类不合格品数,C类不合格判定数,若B、C两类不合格品数之和?B、C类合格判定数之和时,则该批产品判定为合格;若B、C两类不合格品数之和?B、C两类不合格判定数之和时,该批产品判为不合格。

4、异常问题处理A(检验发现的不合格品,应由工厂返修或予以降级、报废、调换合格品处理。

B.判为不合格的批次产品,应要求工厂进行翻箱处理;对返修后再次提交检验的产品,应按照原先的标准在检验(必要时,可实施加严检验)。

C(当产品虽经重新检验QC仍无法判定而要求工厂保函出货或拒绝出货时,QC 都应报告QC主管、公司和办事处业务员,有其研究做最后决定。

5、验货报告记录A.根据《验货报告》项目,QC应如实填写检验结果。

B.若报告内栏目写不下时,请用“等”字表示(但内容应可查到)。

C.报告须用不易褪色的笔填写,字迹应清晰。

D.同意出货需QC与工厂代表签字,翻箱重新检验和保函出货需QC主管签名,工厂出示的保函应加盖工厂合同章。

E.异常情况(翻箱检验、保函出货、拒绝出货)的验货报告、客户QC提供的验货报告应送交办事处主管审阅。

6、文件归档管理A.QC在订单完成出货一周内,应将确认样、订单、合同附件、《材料确认表》、《试做报告》、《检验记录备忘》、《验货报告》、船头样一起整理齐全,交办事处相关业务员归档保存,以便必要时追溯、查找。

B.归档保存期限为一年。

除特殊情况,一年后档案销毁。

篇三:玩具业程序文件范例文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-1 21-测量和监控程序测量和监控程序1.0 目的确定测量和监控的方法,使有关工作能顺利进行.2.0 适用范围顾客满意度的监控,内部质量审核,品质的检验和控制工作.3.0 职责?质管部主管负责从原材料/外购件等的进厂,生产过程 ,成品出货的一整套质量检验,试验程序及 QC 作业指导书的建立及实施. ?各生产部门的主管负责协助 QC 人员的检验工作. ?QC 人员按工作指令检查质量. ?货仓负责核对贮存及来料,来料及时通知 IQC 检验. ?不合格品由 QC 负责检验确定. ?半成品必要时由 QC 检验合格后方可进入下一工序;半成品检验报告由 QC 组长以上级别审核. ?MRB 负责商讨解决不合格的来料,生产过程出现的不合格半成品及不合格成品. ?包装成品必须经 QA 检验合格方可入仓,付运.文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-2 21-?顾客满意度评估 (1)与顾客有关的信息为了对顾客的满意度实施评估, 本组织会注意收集来自顾客的如下信息: ?对产品的要求,建议; ?质量问题的投诉; ?相互间沟通渠道是否满意; ?对生产效率及交货期是否满意. (2)收集与顾客有关的信息 ?对客户本组织会安排专线电话,来自顾客的有关信息,如果是通过传真或信件的形式发送致本厂的, 文件处理员需及时把文件送至管理层代表; ?来自顾客的有关信息如果是通过电话沟通的方式传达的,本厂接听电话的同事收到顾客的有关投诉, 要即时把问题记录于顾客信息记录表上; ?每年的 12 月份, 由管理者代表负责向顾客发出一份顾客意见征询表,征询表的主要内容以(1)为主,由顾客对征询表和相关问题填妥后回复本厂; (3)处理来自顾客的信息. ?来自与顾客有关的信息,无论是以何种方式获取,均必须及时把相关信息送交管理者代表或 QA 部主管文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-3 21-(属质量问题的,由 QA 部主管负责跟进,质量问题以外的其他问题由管理者代表负责跟进),管理层或 QA 部主管根据问题的类别及严重性, 及时通知相关部门的负责人商讨解决的办法, 针对相关问题召开专题会议, 会议要决定由哪个部门负责, 协助消除相关问题, 管理代表或 QA 部主管负责把处理的结果回复顾客, 务求让顾客满意并对厂内相关部门的改善计划作全面跟进, 直至问题得以解决为止; ?每年最少两次(通常是 6 月, 月)定期检查讨论来自顾客的信息, 12 及对顾客满意度的评估,定期检讨工作由管理者代表负责召集, 厂长主持,检讨的结果必须记录,由管理者代表负责保存记录, 对检查讨论的问题要提出跟进及改善方案,管理者代表负责对方案实施的效果作全面跟进/监督; ?在处理顾客投诉及定期检查讨论顾客信息过程中,对重要的问题要进行纠正及预防措施,具体由管理者代表决定. ?数据分析控制 (1)数据分析的项目. 需要进行分析的项目包括:?客户的投诉; ?客户满意度的评估;?生产的效率; ?物料的损耗; ?个别工序的检验结果;文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-4 21-?供应商的来货质量统计. (2)数据的统计 ?客户的投诉及客户满意的评估,参照本程序相关章节执行. ?生产效率生产效率的统计工作由生产部负责总结及分析, 针对生产效率的情况,每月进行一次统计. ?物料的损耗生产及物控部需每日对物料的损耗情况进行登记,QA 部针对废(次)品的项目进行统计. ?个别工序的检验结果 QA 部根据运作的实施,对各个生产工序的质量问题进行必要的质量统计,例如:废(次)品的损耗率,产品成品,半成品的质量水平等. ?供应商的来货质量统计供应商的来货质量情况,由 QA 部的 IQC 对各个供应商的每次来货质量进行统计,每月进行总结. (3)数据的分析 ?客户投诉与客户满意度的评估的跟进及纠正行动, 按本程序的顾客满意度评估进行. ?生产效率,物料的损耗,工序检验结果以及供应商的来货量情况等,由 QA 部负责主导,每月初,对上一月份的各统计项目进行分析, 部负责召集相关部门的主管一齐商讨, QA 分析存在的问题. ?根据商讨的结果,必要时需要进行纠正及预防措施.文件名电子文件编码?来料检验控制玩具业程序文件范例ZLAL009 页码21-5 21-(1)来料到厂后, 货仓的管理员核对来货数量后, 负责对物料贴上物料标签,并通知 IQC 检查. (2)IQC 按工作指令及相关检查标准对来料进行检验, 检验结果是合格的,在物料标签上盖合格印,不合格的由 QA 部经理或 MRB 决定处理. (3)无论检验结果合格与否均须做出记录,并交 QA 部领班以上人员审核. (4)来料检验结果是不合格的,按不合格品控制程序处理. (5)检验标准及收货标准详见来货检验工作指令. (6)物料紧急放行控制 ?当来料是生产急需,货仓对来料完成交收手续后,生产部可以把来料用于生产; 生产部必须对紧急放行物料所生产的产品与其他物料区分,确保万一来料不合格时,能区分出紧急料产生的产品. ?货仓完成交收手续的同时,IQC 须优先检查该来货;检验结果是合格的,则通知生产部可正常生产;检验结果是不合格的, 按不合格品控制程序处理. ?工序间检验控制 (1)啤轧件的首件检验 ?啤轧生产每次上模生产,经机修调度正常后,机修员需确认啤件是否符合品质要求,结果是合格的,在岗位质量监督卡上签名确认, 然后交区领班确认, 通过区领班的确认, 结果是合格的, 才可正常生产.文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-6 21-?首件检验确认为合格的,QC 于岗位质量监督卡上签名,确认为不合格的, QC 口头通知机修,机修必须立刻调机,直至啤件通过 QC 的检验为止.报告需由 QC 组长审核 . ?如果检验结果是不合格的,QC 通知生产车间领班,领班针对具体问题改善,然后再交 QC 检验,合格方可正常生产. ?首件检验结果,由 QC 记录于装配检验记录中. (3)工序检验 ?啤轧过程中,值机员负责检查啤件是否符合质量要求,一旦出现产品质量异常立即停机并通知生产领班, 由领班通知维修技工修理. ?如果有不符合规格的啤件已混入盛装啤件的箱或盆,则由生产主管安排拣选出不合格品, 方可由 QA 检验, 只有通过 QA 检验合格的啤件才可入仓或进入下一工序. ?装配过程中,生产线的员工,必须对产品的外观质量进行检查, 把不合格的选出 ,合格的方可流入下一工序或包装. ?成品检验 (1)生产部所生产之产品按合同的要求完成包装工序并经检验合格, 盖有合格印后, 由装配部送至成品仓内.文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-7 21-(2)QA根据成品的入仓单,查对入仓的成品进行分批随机抽样检查 (具体按成品检验工作指令). (3)检查过程中,QA 负责对正在检查的成品用检验中的牌标识其状态,检查完毕 ,结果是合格的,QA 负责在成品标识卡盖上合格印,表示该成品已经检验合格.(4)只有通过 QC 检验合格的成品才可入仓及经过 QA 检验合格的成品才可付运.(5)若检验结果是不合格的,按不合格品控制程序处理. ?原料的试验 (1)为了保证片料的硬度是否符合产品的质量要求,所有片料的来料, 均需按比率抽取样品进行硬度测试, 把测试结果记录在来料测试报告上,如果硬度值超出标准范围,则视为不合格. (2)具体的测试方法详见来货检验指令.5.0 支持性文件?各产品检验标准以及工作指令6.0 相关记录?《首件检验记录》 ?《来料检验记录》 ?《成品检验记录》文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-8 21-?《装配检验记录》 ?《啤件(条)检查记录》 ?《啤件(壳)检查记录》 ?《啤件(掣)检查记录》文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-9 21-工序检验及试验控制程序工序检验及试验控制程序1.0 目的此程序设立的目的是制定各工序生产过程中检验与测试的运作程序,以确保制造中的产品, 符合有关的质量要求.2.0 适用范围此程序应用于制造工场所有的半成品产品.3.0 职责?QC 负责工序的检验和试验. ?品管工程师负责制作检查规格书.4.0 工作程序?产品检验依据 (1)QC 检查人员对各工序的检验和试验主要依据品管部工程师发出的《检查规格书》 ,或品管部发出的检查办法,作抽样检查,详见《质量计划》. (2)品管部制定《质量计划》.在此文件内列明有关产品于各生产工序内在品质方面所要特别注意的事项, 包括检验方式, 检验报告及参考指示文件,以作 QC 及生产人员品质控制及检查的根据. 若《质量计划》内并无特别注明则各生产过程中的检验与测试, 则根据此程序规定执行.文件名电子文件编码 ZLAL009玩具业程序文件范例页码 2121-10?生产线上的检测 (1)在装配线上的半成品,若经生产部线上检查人员检定为不合格品, 可标示出不合格点后直接退回有关生产工位返工, 或存放在有不合格标识的容器内等候退回有关生产工位返工. (2)若有不合格半成品未能立即返工, 而需要存放线外等待处理, 否则放置该批不合格品的容器需加上适当标识. (3)所有返工后的半成品必须由生产部线上检查员重新检验. ?检验状态的识别 (1)合格的半成品由品管部半成品 QC 检定为合格的半成品加合格单后方可送交下一个工序处理. (2)品管部半成品 QC 检定有关产品为不合格品时, 便发出《退货单》连同该批产品退回上一个工序处理. (3)由品管部决定报废的半成品由检查人员加上报废单而由生产工场报废物料产品时须填写《物料报废单》,然后交品管部主管决定是否报废, 再交生产部经理决定报废品的处理方法, 《不详见合格品控制程序》.(4)检验后的产品合格与否标识状态,详见《产品标识和可追溯性控制程序》. (5)所有品管部发出的标识必须有检查人员的印章方为有效.文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-11 21-?品管部半成品 QC 的抽检及试验 (1)品管部半成品,QC 根据《检查规格书》及各工序的QC《检验工作指引》定时抽样检查,并需填写《QC 巡查报告》记录缺点种类及判断缺点属于主要或次要. (2)若该工序主要以机器操作为主, 半成品 QC 则定时巡查及填写《QC 巡机报告》记录缺点种类及判断缺点属于主要或次要. (3)半成品 QC 在检验半成品时,根据车间提供的每一批产品型号和数量, 依照 AQL 对照表作抽样检验, 并将结合不合格点种类记录在《生产线品质检查表》,例如:属于主要或次要. (4)半成品 QC 根据《检查规格书》,《试验程序》及工序的 QC《检验工作指引》对指定工序进行样板试验,然后决定收货或退货, 并将结果记录在《半成品尺寸量度记录》(如注塑,压铸),《品质试验报告》中,如静电,喷油,移印,装配等. (5)半成品 QC 在检验产品时,若发现坏品率太高或坏品种类多次重复,便会发出《成品/半成品品质纠正通知书》,经生产车间主管审核后送交品管部主管通知有关部门注意及改善. (6)品管部综合各工场的质量报告,然后填写《各车间每周收货总结》,作为品管部分析质量问题的依据.文件名电子文件编码 5.0 支持性文件?《质量计划》玩具业程序文件范例ZLAL009 页码 21-12 21-?《产品标识和可追溯性控制程序》 ?《检验工作检测》6.0 相关记录?《物料报废单》 ?《IQC 巡查报告》 ?《IQC 巡机报告》 ?《生产线品质检查表》 ?《半成品尺寸量度记录》 ?《品质试验报告》 ?《成品/半成品品质通知书》 ?《各车间每周收货总结》 ?《合格单》 ?《退货单》 ?《报废单》 ?《物料报废单》 ?《生产线品质检查表》 ?《半成品尺寸量度记录》 ?《品质试验报告》 ?《成品/半成品品质纠正通知书》文件名电子文件编码 ZLAL009玩具业程序文件范例页码 2121-13生产工序控制程序生产工序控制程序1.0 目的此程序设立目的是为保证工序受监控,包括生产参数的设定, 机器设备核准及保养维修,工艺标准/工作指示的设立等,均在受控情况下进行,以确保产品的质量.2.0 适用范围此程序应用于本公司内各种生产工序,例如:注塑,喷油,搪胶及装配,包装工序,上述工序控制的详情显示在该工序的工作指示中.3.0 职责略4.0 工作程序?模具制造准备当与客户签署《模具合同》后,总公司工程部以《新产品初步规格通知》交给厂工程部,厂工程部按《模具管理程序》与模具车间协作,进行模具制造.文件名电子文件编码 ZLAL009玩具业程序文件范例页码 21-14 21-?工作指示的准备 (1)PMC 根据营业部发放的《生产通知单》《生产排期表》及编制《生产计划排程表》作为各部门于未来一个月或以上的生产编排. (2)在生产前, 各生产部门主管须核对由工程部, 品管部所发出的生产/品质资料(包括《装配工艺流程图》),《排单表》,《作业指引》,各类质量检验指导书等受控文件. (3)厂工程部以《新产品工程进度表》记录工程部进行的计划及实际执行情况,以及工程资料的准备及执行状况. (4)新产品投产前,工程部须与品管部,生产部,PMC 等开新产品会议. 在会议上, 工程部产品工程师概述新产品的技术要求及装配要点等;而品管部则概述新产品所需的质量要求及测试要点,《新产品会议记录》由总经理保存. (5)厂工程部为新产品制定《作业指引》,并由负。