2 钢的热处理-钢的珠光体转变

热处理工艺学课件-第03章珠光体转变

珠光体的晶体结构

渗碳体呈短棒状或颗 粒状,其晶体结构为 复杂的正交结构。

渗碳体和铁素体间 以特定的晶体学关系 相间排列,形成层状 结构。

铁素体呈长条状,其 晶体结构为体心立方 结构。

珠光体的特性

珠光体组织具有较高的强度和硬 度,因此钢的强度和硬度主要取 决于珠光体组织的数量和形态。

珠光体的层状结构使其具有良好 的塑性和韧性,有利于钢的切削

04

珠光体转变的影响因素

合金元素的影响

合金元素对珠光体转变的影响主要体现在改变奥氏体的稳定性,从而影响珠光体的 形核和长大过程。

例如,一些合金元素(如铬、镍、锰等)能够提高奥氏体的稳定性,使珠光体转变 温度升高,转变孕育期延长。

另外一些合金元素(如钨、钼、钒等)则降低奥氏体的稳定性,使珠光体转变温度 降低,转变速度加快。

石油化工

在石油化工行业中,许多设备和管 道都需要能够承受高温和腐蚀的金 属材料,珠光体转变能够提高金属 材料的耐腐蚀性和强度。

珠光体转变在材料科学研究中的应用

相变动力学

计算材料学

珠光体转变是材料科学中的重要相变 过程,研究珠光体转变的相变动力学 有助于深入了解材料的性能和行为。

利用计算机模拟珠光体转变的过程, 可以预测材料的性能,为新材料的开 发提供指导。

在转变完成后,冷却速率对珠光体的形貌和晶体学取向也有影响。在缓 慢冷却条件下,珠光体容易形成片层较厚、晶体学取向较差的组织。

05

珠光体转变的研究进展

新型珠光体转变的研究

新型珠光体转变的发现

近年来,随着材料科学的发展,人们发现了新型珠光体转变,这 种转变具有不同于传统珠光体转变的特点和机理。

新型珠光体转变的特性

合金设计

钢的热处理基础知识

•奥氏体的形核示意图

1.球状珠光體:奥氏体优先在与晶界相连的α/Fe3C界面形核 2.片状珠光體:奥氏体优先在珠光体团的界面上形核

16

•奥氏体长大示意图(一)

在珠光体团交界处形成的核向基本上垂直于片 层和平行于片层的两个方向上长大

17

•奥氏体长大示意图(二)

1.平行于片层方向的长大速度要 比沿垂直方向的快些

29

•马氏体转变

3.马氏体转变的特点 1)表面具有浮凸效应和切变共格性 2)无扩散性 3)新相与母相间具有一定的晶体学取向关系

30

•马氏体转变

4.马氏体表面浮凸

31

•马氏体转变

5.马氏组织形态(板条状)

32

•马氏体转变

6.马氏体组织形态(片状)

33

•马氏体转变

7.马氏体组织形态(针状)

34

•退火—加热到Ac1温度以上,慢冷获得珠光

体类组织(炉冷)

•正火—加热到Ac3或Accm以上30~50℃保溫,

然后在室温的静止空气中自然冷却(空冷)

•淬火—将钢加热到临界温度(Ac3或Ac1以上)保温一

定时间使之奥氏体化后,以快速冷却以获得马 氏体或下贝氏体组织(水冷或油冷)

•回火—将淬火后的钢在A1以下的温度加热、保

2.在奥氏体形成过程中,珠光体中

的铁素体总是先消失,剩下的渗

碳体随后溶解

18

•珠光体转变

一、珠光体的机械性能 1. 片层间距越小,强度越高 2. 球状珠光体比片状珠光体的硬度低,但塑性好,

断裂强度高 3. 同一碳含量的钢: 1)马氏体的强度和硬度最高,塑性和韧性最低, 2)珠光体的强度和硬度最低,塑性和韧性最高 3)贝低体的性能在二者之间

钢的热处理

由于加热冷却速度直接影响转变温度 ,因此一般手册中的数据是以3050℃/h 的速度加热或冷却时测得的.

第二节 钢在加热时的转变

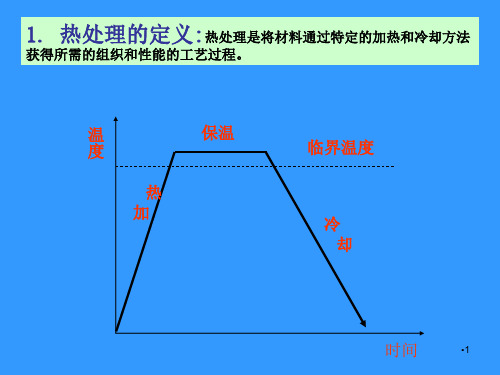

加热是热处理的第一道工序。加热分两种:一种是在A1以下加热,不发生相变; 另一种是在临界点以上加热,目的是获得均匀的奥氏体组织,称奥氏体化。

20CrMnTi钢不同热处理工艺的显微组织

根据加热、冷却方式及钢组织性能变化特点不同,将热处理工 艺分类如下:

、火焰加热、

热处理

表面热处理

电接触加热等 化学热处理—渗碳、氮化、碳氮

共渗、渗其他元素等

控制气氛热处理

其他热处理

真空热处理 形变热处理

激光热处理

上贝氏体转变过程

上贝氏体转变过程观察

当转变温度较低(350- 230℃) 时,铁素体在晶界或晶内某些晶面上长成 针状,由于碳原子扩散能力低,其迁移不能逾越铁素体片的范围,碳在铁 素体的一定晶面上以断续碳化物小片的形式析出。

贝氏体转变属半扩散型转变,即只有碳原子扩散而铁原子不扩散,晶格类 型改变是通过切变实现的。

使切变部分的形状和体积发生变化,引起相 邻奥氏体随之变形,在预先抛光的表面上产 生浮凸现象。

马氏体转变 切变示意图

马氏体转变产生的表面浮凸

⑶ 降温形成 马氏体转变开始的温度称上马氏

体点,用Ms 表示.

马氏体转变终了温度称下马氏体 点,用Mf 表示.

只要温度达到Ms以下即发生马氏 体转变。

在Ms以下,随温度下降,转变量 增加,冷却中断,转变停止。

核率越高, 晶粒越细. ⑶合金元素:

热处理原理及工艺-珠光体转变与钢的退火和正火

70%等的时间。多组试样在不同等温温度下进行试验,将Байду номын сангаас温度下的转变

开始点和终了点都绘在温度—时间坐标系中,并将不同温度下的转变开始 点和转变终了点分别连接成曲线,就可以得到共析钢的过冷奥氏体等温转

变曲线 。

最上面一条水平虚线表示钢的临界点A1(723℃),即奥氏体与珠光体的 平衡温度。图中下方的一条水平线Ms(230℃)为马氏转变开始温度,Ms 以 下还有一条水平线Mf(–50℃)为马氏体转变终了温度。A1与Ms线之间有两 条C 曲线,左侧一条为过冷奥氏体转变开始线,右侧一条为过冷奥氏体转变 终了线。A1 线以上是奥氏体稳定区。Ms 线至Mf线之间的区域为马氏体转变 区,过冷奥氏体冷却至Ms线以下将发生马氏体转变。过冷奥氏体转变开始线 与转变终了线之间的区域为过冷奥氏体转变区,在该区域过冷奥氏体向珠光 体或贝氏体转变。在转变终了线右侧的区域为过冷奥氏体转变产物区。A1线 以下,Ms线以上以及纵坐标与过冷奥氏体转变开始线之间的区域为过冷奥氏

以共析钢为例,用若干组共析钢的小圆片试样,经 同样奥氏体化以后,每组试样各以一个恒定速度连 续冷却,每隔一段时间取出一个试样淬入水中,将 高温分解的状态保留到室温,然后进行金相测定, 求出每种转变的开始温度、开始时间和转变量。将 各个冷速下的数据综合绘在“温度—时间对数”的 坐标中,便得到共析钢的连续冷却C曲线 。

体区,过冷奥氏体在该区域内不发生转变,处于亚稳定状态。

在A1温度以下某一确定温度,过冷奥氏体转变开始线 与纵坐标之间的水平距离为过冷奥氏体在该温度下的孕育 期,孕育期的长短表示过冷奥氏体稳定性的高低。在A1以 下,随等温温度降低,孕育期缩短,过冷奥氏体转变速度

增大,在550℃左右共析钢的孕育期最短,转变速度最快。

珠光体转变与钢的退火和正火

650℃温度范围内。在光学显微镜下可清晰分辨出铁素体和

渗碳体片层状组织形态;

(2)索氏体(S): 片间距约为150~80nm,形成于650~

600℃温度范围内。只有在800倍以上光学显微镜下观察才能

分辨出铁素体和渗碳体片层状组织形态;

(3)屈氏体(T): 片间距约为80~30nm,形成于600~

550℃温度范围内。在光学显微镜下已很难分辨出铁素体和

渗 碳 体 片 中 有 位 错 存 在 , 并 可 形 成 亚 晶 界,在固溶体(奥氏体或铁素体,如为后 者)与渗碳体亚晶界接触处则形成凹坑, 如图所示。 在凹坑两侧的渗碳体与平面部分的渗碳 体相比,具有较小的曲率半径。 与 坑 壁 接 触 的 固 溶 体 具 有 较 高 的 溶 解 度 , 将引起C在固溶体中的扩散,并以渗碳体的 形式在附近平面渗碳体上析出。 为了保持亚稳定平衡,凹坑两侧的渗碳 体尖角将逐渐被溶解,而使曲率半径增大。 这样又破坏了此处相界面表面张力 (γcem-a-γcem-cem)的平衡。 为 了 保 持 表 面 张 力 的 平 衡 , 凹 坑 将 因 渗 碳体继续溶解而加深。在渗碳体片亚晶界 的另一面也发生上述溶解析出过程,如此 不断进行直到渗碳体片溶穿,一片成为两 截。

• 从成分上讲,由于钢的含碳量较低产生低碳区更为有利,即有利于α为

领先相

• 从结构上讲,在较高温度,特别在高碳钢中,往往出现先共析Fe3C相, 或存在未溶Fe3C微粒

• 一般认为过共析钢的领先相为Fe3C,而亚共析钢的为F,共析钢的并不

排除F的可能性。

•19

•若在奥氏体晶界上形成了一片渗碳体(领先相为 片状,主要是由于片状的应变能较低,片状在形 核过程中的相变阻力小) •同时向纵横方向生长

第三章 珠光体转变

热处理原理与工艺 第三章 珠光体转变

1

第三章 珠光体转变

导读

▪ 通过学习本章,重点掌握钢中珠光体的 概念,物理本质,组织结构特点,珠光 体转变的物理过程,分解动力学特征及 C曲线的影响因素。了解珠光体分解热力 学,形核长大机理等知识。

2

第三章 珠光体转变

第三章 珠光体转变

珠光体转变是过冷奥氏体在临界温度A1以下比较 高的温度范围内进行的转变,共析碳钢约在A1~500℃ 温度之间发生,又称高温转变。珠光体转变是单相奥 氏体分解为铁素体和渗碳体两个新相的机械混合物的 相变过程,因此珠光体转变必然发生碳的重新分布和 铁的晶格改组。由于相变在较高的温度下进行,铁、 碳原子都能进行扩散,所以珠光体转变是典型的扩散 型相变。

珠光体……Pearlite

3

3.1 珠光体的组织特征

第三章 珠光体转变

3.1.1 珠光体的组织形态

第

一

珠光体是过冷奥氏体在A1以下的共析转变产物,

节 是铁素体和渗碳体组成的机械混合物(P)。

珠

形状分类:片状珠光体、粒状(球状)珠光体和针

光 体

状珠光体;片状和粒状最常见。

的 1、片状珠光体

组

织

渗碳体呈片状,是由一层铁素体和一层渗碳体层

镜下可辨,用符号S 表示。

珠 光 体 的 组 织 特 征 光镜形貌

电镜形貌

13

第三章 珠光体转变

▪ ⑶ 托氏体

▪ 形成温度为600-550℃,片层极薄,电镜下可辨,

第 一

用符号T 表示。

节

珠

光

体

的

组

织

特

光镜形貌

电镜形貌

征

热处理工艺学珠光体转变

5

§3-2 珠光体形成机制

珠光体形成的热力学

转变驱动力:自由焓差

转变条件:GP<GA 片状珠光体的形成机制

领先相:亚共析钢-铁素体;过共析钢- 渗碳体;共析钢-铁素体或渗碳体

无论哪一相领先,有未溶渗碳体存在时, 促进P形成,铁素体的存在影响不大

课件

6

片状珠光体形成机制

课件

7

共析成分奥氏体在700℃等温转变过程

第三章 珠光体转变

课件

1

前言

A在低温下为不稳定组织,当钢冷时,先沿GS、 ES析出先共析铁素体和先共析渗碳体,同时A 成分向共析成分靠拢,在低于A1时,发生共析 转变

冷速不同,过冷度不同,Fe、C原子的活性不 同,转变机制不同

高温转变(缓冷):珠光体转变

中温转变(中速):贝氏体转变

低温转变(快速):马氏体转变

奥氏体化温度较高,渗碳体充分溶解→保温时 间短,A不均匀→高碳区形成粒状渗碳体

课件

10

加热在A1以下的球化过程

胶态平衡理论-自发过程

第二相颗粒的溶解度(S)与 其曲率半径(r)有关

S1 r

C

C%↑ C%↓ C%↑

课件

11

晶体缺陷的影响

课件

12

§3-3 亚(过)共析钢的珠光体转变

亚(过)共析钢的珠光体转变类似于共 析钢的珠光体转变,不同之处在于: 先共析铁素体的析出 先共析渗碳体的析出 伪共析转变 重点:魏氏组织

T

|G

P

-G

A

|

S0

,

dC dx

I ,V

T D I ,V

τ↑→I很快饱和,饱和后降为0

τ对V无关, τ一定时,V一定

钢的热处理原理 (2)

钢的热处理原理9-1概述一、热处理的作用热处理是将钢在固态下加热到预定温度,并在该温度下保持一段时间,然后以一定的速度冷却下来的一种热加工工艺。

其目的是改变钢的内部组织结构,以改善钢的性能。

通过适当的热处理可以显著提高钢的机械性能,延长机器零件的使用寿命。

热处理工艺不但可以强化金属材料、充分挖掘材料性能潜力、降低结构重量、节省材料和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命,做到一个顶几个、顶几十个。

恰当的热处理工艺可以消除铸、锻、焊等热加工工艺造成的各种缺陷,细化晶粒、消除偏析、降低内应力,使钢的组织和性能更加均匀。

++热处理也是机器零件加工工艺过程中的重要工序。

此外,通过热处理还可以使工件表面具有抗磨损、耐腐蚀等特殊物理化学性能。

二、热处理和相图原则上只有在加热或冷却时发生溶解度显著变化或者发生类似纯铁的同素异构转变,即有固态相变发生的合金才能进行热处理。

纯金属、某些单相合金等不能用热处理强化,只能采用加工硬化的方法。

现以Fe- FeC相图为例进3一步说明钢的固态转变。

共析钢加热至Fe- FeC相3图PSK线(A线)以上全部转1 变为奥氏体;亚、过共析钢则必须加热到GS线(A线)和ES3 线(A线)以上才能获得单相cm 奥氏体。

钢从奥氏体状态缓慢冷却至A线以下,将发生共析转1 变,形成珠光体。

而在通过A3线或A线时,则分别从奥氏体cm中析出过剩相铁素体和渗碳体。

但是铁碳相图反映的是热力学上近于平衡时铁碳合金的组织状态与温度及合金成分之间的关系。

A线、A线和A13cm线是钢在缓慢加热和冷却过程中组织转变的临界点。

实际上,钢进行热处理时其组织转变并不按铁碳相图上所示的平衡温、Ac、Ac;而把冷却时的实际临界温度标以字13cm度进行,通常都有不同程度的滞后现象。

即实际转变温度要偏离平衡的临界温度。

加热或冷母“r”,如Ar、Ar、Ar等。

却速度越快,则滞后现象越严重。

图9-3表示钢加热和冷却速度对碳钢临界温度的影响。

钢的热处理原理

F

A

(2) 奥氏体晶核长大

Fe3C

奥氏体晶核形成后即开始长大, A晶核

奥氏体和铁素体中碳的扩散是 奥氏体吞噬渗碳体和铁素体而 长大的驱动力……

10

奥氏体长大机制

由于在铁素体内, 铁素体与渗碳体和 铁素体与奥氏体接 触的两个界面之间 也存在着碳浓度差 Cα-C—Cα-γ ,因此碳 在在铁素体中也进 行着扩散, 扩散破坏了该温度下相界面的平衡浓度,为了恢复平衡, 渗碳体势必 由于 Cγ-C > Cγ-α,在奥氏 体中出现碳的浓度梯度,并引 C ,与此同时,另一个界 溶入奥氏体,使它们相邻界面的碳浓度恢复到 γ-C 起碳在奥氏体中不断地由高浓 面上,发生奥氏体碳原子向铁素体的扩散,促使 铁素体转变为奥氏体, 度向低浓度的扩散。 使它们之间界面的碳浓度恢复到Cγ-α。这样,奥氏体的两个界面就向铁素体 和渗碳体两个方向推移,奥氏体便长大。 始 形成,这段时 间称为孕育 期。温度 ↑ 孕育期 →

亚共析钢或过共析钢奥氏体等温形成图

当珠光体全部转变为奥氏体后,还有过剩相铁素体或渗碳体的继续转 变,也需要碳原子在奥氏体中的扩散及奥氏体与过剩相之间相界面的推移 来进行。与共析钢相比,过共析钢的渗碳体溶解和奥氏体的均匀化所需时 间要长得多。

氏体的自由能相等。只有当温度高

当温度等于A1时,珠光体与奥

于A1时,珠光体向奥氏体转变的驱

珠光体和奥氏体的自由能 随温度变化的曲线

动力才能克服界面能和应变能的相变 阻力,使奥氏体的自由能低于珠光体 的自由能,奥氏体才能自发形核。

8

1. 奥氏体的形成过程

共析钢为例

Fe3C 6.69%C 复杂晶格

第三章_钢的珠光体转变

某低碳钢气焊热影响区过热段出现的粗大针状魏氏铁素体组织

3.3 珠光体转变的动力学

§3.3.1 形核率

G* Q N C exp( ) exp( ) RT RT * T G , Q (3 3)

形成温度较高时,扩散较易,形核功起主 导作用,由于温度降低,形核功下降,故形核 率增加。至一定温度时,扩散起主导作用,温 度降低,扩散困难,形核率下降。

一、伪共析转变

定义:非共析成分的A被过冷到ES延长线SE‘与GS延 长线SG’ ,可以不先析出先共析相而直接分解为F与Fe3C 混合物—与共析转变相似。

转变条件:亚共析钢或过共析钢快冷并在ES延长线E‘与 GS延长线SG’区保温 组织:也称为P 特点:分解机制和分解产物的组织特征与P转变完 全相同。但F和Fe3C量与P不同,随C%升高,Fe3C 量增加。

• • • •

EX: COOLING HISTORY Fe-C SYSTEM

Eutectoid composition, Co = 0.77wt%C Begin at T > 727C Rapidly cool to 625C and hold isothermally. Cooling to lower temperatures results in finer microstructures

特定的热处理条件是:

(1) 低的奥氏体化温度,短的保温时间,加热转变 未充分,有较多的未溶渗碳体粒子。 (2) A→P临界点下高的等温温度,长的等温保温时 间,冷却速度极慢,以得到粒状珠光体。 (3)淬火+高温回火(调质处理)

4.3 珠光体转变机理

二.粒状珠光体的形成机制 球化条件: 加热时:A化温度低,保温时间短 冷却时:P化温度高,保温时间长 片状P

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

何为珠光体转变(共析相变)?

获得钢中珠光体转变产物的退火和正火等热处理工艺。

避免产生珠光体转变产物的淬火和等温淬火等热处理工艺。

图3-1 共析碳钢的片状珠光体组织

珠光体

片状珠光体示意图

屈氏体

T12A钢的粒状珠光体组织

合金元素对共析温度和共析碳含量的影响

以渗碳体为领先相,片状珠光体的形成过程示意图

纵向长大是渗碳体片和铁素体片同时连续地向奥氏体中延伸;横向长大是渗碳体片与铁素体片交替堆叠增多。

片状珠光体形成时碳的扩散示意图

过共析钢,退火加热温度必须在

成。

如已经形成的网状或针(片)状渗碳体,应当先加热到

上,然后快速冷却,使先共析渗碳体来不及析出而发生伪共析转变,得到伪共析组织,然后再进行球化退火处理。

细化晶粒,改善组织以提高钢的力学性能为最终热处理作好组织准备

3粒完全退火(亚共析钢)

加热温度Ac

3+ 30~50℃

缓冷→F + P

目的:细化晶粒,均匀化组织,降低硬度→切削性↑

等温退火(亚共析钢):

等温转变→F + P,再缓冷

(共析、过共析钢)+ 20~40℃等温,使

→球状P 目的:硬度↓,切削性↑,韧性↑

3粒。