珠光体转变过程

9.2.2 珠光体的转变机制

(d)

(e)

17

横向长大

α Fe3C Fe3C

纵向长大

横向长大

(a)

(b)

(c)

(d)

(e)

片状珠光体的形成过程示意图

18

珠光体核形貌演化

随珠光体形成温度降低,渗碳体和铁素体片逐渐减 薄缩短,同时两侧连续形成速度及其纵向长大速度 都发生改变,珠光体群的轮廓也逐渐由块状变为扇 形,继而为轮廓不光滑的团絮状,即由片状珠光体 逐渐变为索氏体或屈氏体。 19

大方式而球状化。

39

对组织为片状珠光体的钢进行塑性变形, 将增大珠光体中铁素体和渗碳体的位错密度 和亚晶界数量,有促进渗碳体球状化的作用。

40

(2)片状珠光体的低温退火

如果原始组织为片状珠光体,将其加热到A1 稍

下的较高温度长时间保温,片状珠光体能够自

发地变为颗粒状的珠光体。

这是由于片状珠光体具有较高的表面能,转变

为粒状珠光体后系统的能量(表面能)降低,

是个自发的过程。

41

从亚晶界处溶断

42

渗碳体片溶断,球化过程示意图

43

粒状珠光体组织

44

(3)高温回火获得

粒状珠光体也可以通过马氏体或贝氏体的高温回

火来获得。马氏体和贝氏体在中温区回火得到回 火屈氏体组织,而高温区回火获得回火索氏体组 织。 进一步提高回火温度到A1稍下保温,细小弥散的 碳化物不断聚集粗化,可以得到较大颗粒状的碳 化物。铁素体晶粒不断变成较大的等轴晶粒,最 后成为球状珠光体组织。

Fe

3

C

(a)

13

(2)在渗碳体片两侧形成铁素体片:渗碳体横向长 大时,吸收两侧奥氏体中的C而使其碳浓度降低, 当奥氏体的碳含量降低到足以形成铁素体时,就 在渗碳体片两侧形成铁素体片。铁素体横向长大 时,向侧面奥氏体中排出多余的C而使其碳浓度 增高,从而促进在铁素体侧面形成新的渗碳体片。

3珠光体转变

先共析F形成示意图

(B)过共析钢中先共析Fe3C形成

过共析钢会析出先共析Fe3C 形态:网状、片状(针)-魏氏组织 晶体学关系: Fe3C与A之间具有Pitsch关系

1. 珠光体等温转变的动力学曲线及动力学图

亚(过)共析钢珠光体等温转变动力

2.影响珠光体转变动力学因素

1)含碳量的影响

在亚共析钢中,随C含量增加,先共 析铁素体与P孕育期增长,析出速度下降, 转变速度下降。

这是由于随C含量增加,获得F晶核几率下 降。F长大时,需扩散去的碳量增大,析出速 度下降,而P的析出在F之后,F析出减慢, P的析出也减慢。

片状珠光体

(T8钢990℃炉冷)500×

片状珠光体 (T8钢800℃炉冷)1000×

高倍下有浮凸片状珠光体

(T8钢840℃炉冷)3800×

片状珠光体片层间距( S0 ): 片状珠光体相邻两片渗碳体(铁素体)中心 之间的距离。

影响因素 温度,随T↓, S0 ↓ 原因: (1)随T↓ ,碳原子扩散速度减小 (2)过冷度越大,形核率越高

在过共析钢中,随C含量增加,先共析 Fe3C与P孕育期缩短,析出速度增加,转变 速度增加。这是由于随C量增加,获得 Fe3C晶核几率增加,P的形成是在Fe3C之后, 故也加快。 • 综上所述,共析钢的A最稳定。

2)加热和保温时间的影响

因为A成分不一定是钢的成分,所以加热和保温时 间不同,得到的A也不一样,必然对随后的冷却转变 起影响。 当奥氏体化温度↑,保温时间↑,A成分均匀,晶 粒↑,晶界面积↓, P形核位臵↓,I↓,V↓。 当奥氏体化温度↓,保温时间↓, A成分不均匀,晶粒 ↓,晶界面积↑, 且有残余K存在,P形核位臵↑,I↑, V↑。 上述二种影响,当P转变是在高温时更为剧烈。

第三章珠光体转变

2、珠光体的形成机理 (1)形核

γ(0.77%C) → α(~0.02%C) + cem(6.67%C) (面心立方) (体心立方) (复杂单斜)

条件:同样需要满足系统内的“结构起伏、成分起伏和 能量起伏”。 部位:晶核多半产生在奥氏体的晶界上(晶界的交叉点 更有利于珠光体晶核形成),或其它晶体缺陷(如位错) 比较密集的区域。

c)表示由晶界长出的渗碳体片,伸向 晶粒内后形成了一个珠光体团。

其中a)和b)为离异共析组织。

3.2.3 粒状珠光体形成机制

1) 粒状珠光体的形成 特定条件是:奥氏体化温度 低,保温时间较短,即加热 转变未充分进行,此时奥氏 体中有许多未溶解的残留碳 化物或许多微小的高浓度C的 富集区,

其次是转变为珠光体的等温 温度要高,等温时间要足够 长,或冷却速度极慢,这样 可能使渗碳体成为颗粒(球) 状,即获得粒状珠光体。

对奥氏体施加等向压应力,有降低珠光体形成温度、 共析点移向低碳和减慢珠光体形成速度的作用。这与 等向压应力下原子迁移阻力增大,C、Fe原子扩散、晶 体点阵改组困难有关。

3、特殊形态的P

当钢中含有一定数量 的合金,形成碳化物 时形态多样。

片状--粒状--针状—纤 维状

3.1.2珠光体的晶体结构

1、位向关系

通常珠光体均在奥氏体晶界上形核, 然后向一侧的奥氏体晶粒内长大成 珠光体团,珠光体团中的铁素体及 渗碳体与被长入的奥氏体晶粒之间 不存在位向关系,形成可动的非共 格界面,但与另一侧的不易长入的 奥氏体晶粒之间则形成不易动的共 格界面,并保持一定的晶体学位向 关系。在一个珠光体团中的铁素体 与渗碳体之间存在着一定的晶体学 位向关系,这样形成的相界面,具 有较低的界面能,同时这种界面可 有较高的扩散速度,以利于珠光体 团的长大。

3珠光体转变.

2、珠光体的组织形态

片状珠光体

珠光体形态

粒状珠光体

1)片状P的显微结构:

●由Fe3C片和F片互相交替排列组成的。 ●试样用4%硝酸酒精溶液浸蚀,显示P由片状Fe3C(暗色)和F (白色)组成。 ●试样经深浸蚀将F优先腐蚀掉, 再用扫描电镜观察,片状 Fe3C成浮凸像。

片状珠光体

(T8钢990℃炉冷)500×

2)粒状P的显微结构:

球化退火显微组织 (T10钢球化退火)580X

粒状珠光体 (T8钢球化退火) 550×

关于粒状珠光体的几个要点

●粒状珠光体:Fe3C以粒状分布于F基体上形成

的混合组织。

●采用球化处理工艺可以得到粒状珠光体组织。

● Fe3C的量由钢的C%决定 ,

● Fe3C的尺寸,形状由球化工艺决定。

其中: C =8.02×10 3(nm· K);S0:珠光体的片间距(nm); △T:过冷度,即珠光体转变温度与临界点A1之差。

S0 = C /△ T

亚共析钢显微组织(45钢,退火)×580 铁素体为浅蓝颜色,珠光体为多种颜色

过共析钢显微组织(T12钢,退火)×580

珠光体+白色网状渗碳体

片状珠光体分为三种:

一般所谓的珠光体(P),是指光学 显微镜下能明显分辨出片层的珠光 体,此时片间距为150~450 nm, 当片间距为80~150 nm时,称为索 氏体(S),片间距为30~80 nm时, 称为屈氏体(T)。

珠光体形貌像

光镜下形貌

电镜下形貌

索氏体形貌像

光镜形貌

电镜形貌

屈氏体形貌像

光镜形貌

电镜形貌

②淬火变形、开裂倾向小,疲劳强度(σ-1)高。 ③可切性能好,对刀具磨损小。

第三章 珠光体转变

粒状珠光体

3.1 珠光体的组织特征

片状珠光体 由一层铁素体与一层渗碳体交替紧密堆叠而成的。在片状 珠光体组织中,一对铁素体片和渗碳体片的总厚度称为“珠光 体片层间距”,以S0表示。 若干大致平行的铁素体和渗碳体片组成一个“珠光体晶粒” 或“珠光体团”,在一个奥氏体晶粒内,可形成几个珠光体团 。

层片状珠光体示意图

3.1 珠光体的组织特征

根据片层间距大小的不同,可将珠光体分为三种。

3.1 珠光体的组织特征

珠光体——一般所谓的片状珠光体是指在光学显微镜下能明 显分辨出铁素体和渗碳体层片状组织形态的珠光体。它的片 间距大约为450~150nm,形成于A1~650℃温度范围内。

3.1 珠光体的组织特征

索氏体——如果形成温度较低,在650~600℃温度范围内形 成的珠光体,其片间距较小,约为150~80nm,只有在高倍 的光学显微镜下(放大800~1500倍时)才能分辨出铁素体和 渗碳体的片层形态。

3.3 珠光体动力学

(3)形核率I和长大速度G与转变时间的关系

当转变温度一定时,随转 变时间的延长,I 逐渐增大 ,而对G无明显的影响。

3.3 珠光体动力学

1、有孕育期,且随温度的 变化有极小值; 2、温度降低,转变速度增 加,对应鼻点温度时转变速度 最大; 3、转变时间增加,转变量 增加,当转变量超过50%后, 转变速度减慢。 因为在A→P时,对A产生压 应力抑制A →P的转变,压应 力下,C、Fe原子扩散和晶格 改组困难。

3.1 珠光体的组织特征

珠光体形成的过程中,新相铁素体和母相奥氏体的位向关系 110 // 112 ; 112 // 110

在亚共析钢中,先共析铁素体与奥氏体的位向关系

(111) //(110 ) ;[110 ] //[111]

第四章 珠光体转变

第四章珠光体转变珠光体转变——当以缓慢速度冷却时,发生分解的过冷度很小,过冷奥氏体在高温下有足够的时间进行扩散分解,形成含碳量和晶体结构相差悬殊并和母相奥氏体截然不同的两个固态新相,即为珠光体组织。

奥氏体到珠光体的转变必然发生碳的重新排布及铁晶格的改组,因此其是一种扩散型相变。

这种冷却速度相当于炉冷或空冷的冷却方式,热处理生产上成为退火或正火。

§4.1 珠光体的组织形态及晶体学§4.2 珠光体转变机制§4.4 珠光体转变动力学§4.5 珠光体的力学性能§4.3 先共析转变和伪共析转变(略)§4.1 珠光体的组织形态及晶体学一、珠光体的组织形态珠光体(Pearlite)—铁素体和渗碳体组成的双相组织。

γ→P (F + Fe3C)面心立方体心立方复杂斜方0.77%C 0.0218%C 6.69%C根据在铁素体基体上分布的渗碳体形态,珠光体可分为两种:(1)片状珠光体(2)粒状珠光体(球状珠光体)其他特殊形态的珠光体图3-1 T8钢中的片状珠光体组织典型组织形态为:在铁素体基体上分布着片状渗碳体。

典型组织形态为:在铁素体基体上分布着颗粒状渗碳体的组织。

图3-3 T8钢中的粒状珠光体组织(经球化退火处理)由相间的铁素体和渗碳体片组成,呈层片状。

珠光体团——片状珠光体中片层方向大致相同的区域称为珠光体团。

珠光体的片间距S0——渗碳体与铁素体片厚之和。

(1)片状珠光体图3-2 片状珠光体的片层间距和珠光体团的示意图片间距S0是衡量片状珠光体组织粗细程度的一个主要指标。

S0取决于转变时的过冷度。

ΔT大,则转变温度低,S0小。

对于碳钢,Marder推导得出经验公式:S0=8.02×103/ ΔT进一步研究表明,仅当过冷度较小时S0与形成温度存在线性关系。

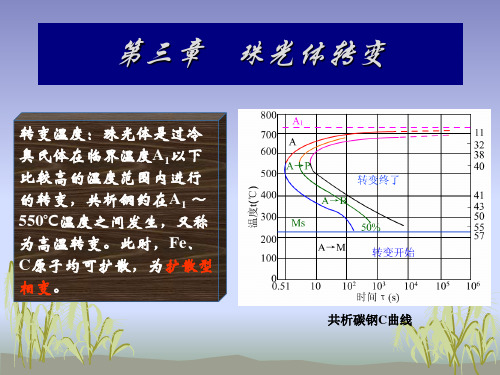

根据片层间距的大小,可将片状珠光体细分为以下三类:(1) 珠光体:在A1~650℃范围内形成,层片较粗,片层间距平均约0.15~0.45μm,在放大400倍以上的光学显微镜下便可分辨出层片;(2) 索氏体:在650~600℃范围内形成,层片比较细,片层间距平均为0.08~0.15μm,在大于1000倍的光学显微镜下可分辨出层片;(3) 屈氏体:在600~550℃范围内形成,层片很细,片层间距平均小于0.03~0.08μm,即使在高倍光学显微镜下也无法分辨出片层,只有在电子显微镜下才能分辨出层片。

珠光体的转变过程

注:两个过程同时进行

形成条件

A1线以下和550℃以上 的部分,过冷奥氏体生 成珠光体。

片状珠光体的形成过程

1. 奥氏体晶界上形成新相晶核 (一般认为先形成了渗碳体 的晶核) 渗碳体长大造成奥氏体贫碳, 在两侧形成铁素体

2.

3.Байду номын сангаас

铁素体长大并促成另一片渗 碳体

循环上述三步即可。

珠光体的转变过程

Master: Morning Chen

• 珠光体的转变——高温转变(A1~550℃)

A→P(F+Fe C)

3

1.铁、碳原子的扩散 :由此形成高碳的渗碳体(Fe C)

3

和低碳的铁素体(F)。

2.晶格的重构 :A(面心立方晶格) →F(体心立方晶格)+ Fe3C(书上说它结

构很复杂)

第三章 珠光体转变

片状珠光体形成时碳的扩散示意图

14 Yuxi Chen Hunan Univ.

片状珠光体中渗碳体的分枝长大 原因:塞积位错 体扩散机制:碳原子在奥氏体中 的扩散。

界面扩散机制:650oC以下珠光 体相变主要是通过母相与珠光体 的界面扩散进行。

15

Yuxi Chen Hunan Univ.

具有B1结构的第二相能有效促进晶内形核

奥氏体化温度低,慢速冷却至Ar1点以下,未溶 解的残余粒状渗碳体便成为现成的渗碳体核。

18 Yuxi Chen 18 Hunan Univ.

片状渗碳体加热过程中有可能自发地发生破裂 和球化,这是因为片状渗碳体的的表面积大于 同样体积的粒状渗碳体,从能量角度考虑,渗 碳体的球化是一个自发过程。

低温球化退火工艺。

34 Yuxi Chen Hunan Univ.

第四节 珠光体转变动力学

形核率I 长大速度v

1、珠光体的形核率与 长大速度

珠光体形核率I 及线长 大速度v与转变温度之间 的关系曲线均为具有极大 值的下凹曲线。

35 Yuxi Chen Hunan Univ.

随转变温度降低,过冷度增大,奥氏体与珠光体的自 由能差增大,相变驱动力△Gv增大,使临界形核功W 减小,上式中的第二项将增大,即使形核率增大。 随转变温度降低,原子扩散能力减弱,由于 Q基本不 变,上式中的第一项将减小,使形核率减小; 综合作用结果,导致珠光体的形核率对转变温度有极 大值。

24 Yuxi Chen Hunan Univ.

1、先共析转变

亚共析钢——先共析铁素体 亚共析钢完全奥氏体化后 被冷却到GSE 区,将有先 共析铁素体析出。 随温度降低,铁素体析出 量增加,到T2温度时,先 共析相停止析出。 碳含量越高,冷却速度越 大,先共析铁素体量越少。

珠光体转变

F+A

A+Fe3C

§3 珠光体转变动力学

一、珠光体的形核率N和长大速度G

随 △T↑,则△F↑,D↓

N、G 出现极大值

随△T↑, N↑>G↑

因此随△T↑ 可获得细P

在一定的温度下等温停留时: 形核率N开始小,中途逐惭增大,后期又减小; 而长大速度G保持线性增长。

二、影响N和G的因素

1、奥氏体均匀化程度 加热温度↑,保温时间↑, 奥氏体越均匀,A中浓度起伏越小

先析出的过程中,在α先前沿与相界面上,析

出细小的特殊碳化物(Mo2C、W2C、VC、 NbC、TiC等),叫相间沉淀。

γ

α+γ

γ+ cem

Cγ-cem Cγ-α

Cγ

钢的成分: 0.02%C 0.032%Nb

析出物为

NbC

在低碳钢中加入少量 强碳化物形成元素,使 之发生相间沉淀,对提 高低碳钢的强度是一种 非常有效的方法。

σy.s=12.4+1.87df -1/2 (kg/mm2)

§2 珠光体形成的机理 (以共折钢为例)

A → P ( F + Fe3C) 0.77% 0.0218% 6.69% 面心立方 体心立方 复杂斜方 转变包括两个过程: 点阵改建(依靠原子的扩散) 碳原子的扩散 是一个 扩散型相变

形成过程

以形核和长大的方式进行 1、形核 ①领先相 共析钢和过共析钢 FeC3是领先相 亚共析钢 F是领先相 ②形核位置 优先在奥氏体晶界形核 2、长大 横向长大和纵向长大

1、片状P的组织形态特点

①F和Fe3C交替排列的片层状组织 其中按重量比F占88%,Fe3C占12%, 所以F片较厚, Fe3C片较薄。 ②每一个排列方向大致相同的小区域叫珠 光体团 Pearlite Nodule(或称珠光体领 域Pearlite Colony) ③既使在一个P团中,K的排列方向并非完 全一致,有一些<1°位向差的亚结构(亚 晶)。

珠光体转变

亚共析钢中,先共析铁素体与奥氏体的位向关系为 (111)∥(110) ; [110]∥[111]

这两种位向关系不同,说明珠光体中铁素体与先共 析铁素体具有不同的转变特性。

第三章 珠光体转变 珠光体中渗碳体与奥氏体的位向关系比较复杂。

3.2 珠光体的形成机理

片状珠光体的形成过程:

相组成: 碳含量: 点阵结构: ( 0.77% 面心立方 + Fe3C ) 6.69% 复杂斜方

了避免产生珠光体转变产物的淬火和等温淬火等

热处理工艺也有密切的联系。

第三章 珠光体转变

3

3.1 珠光体的组织特征

• 铁素体与渗碳体的混合物,称为珠光体 。 • 按渗碳体的形态,珠光体分为片状珠光体和粒状珠光体。 • 片状珠光体:由一层铁素体与一层渗碳体交替紧密堆叠而成 的。

• 在一个奥氏体晶粒内可以形成几个珠光体团。

第三章 珠光体转变

索氏体(Sorbite)

第三章 珠光体转变

• 索氏体 在光学金相显微镜下放大600倍以上才能分辨片层的细珠光 体(GB/T7232标准)。其实质是一种珠光体,是钢的高温转变产物,是 片层的铁素体与渗碳体的双相混合组织,其层片间距较小(30~ 80nm) ,碳在铁素体中已无过饱和度,是一种平衡组织。

图3

三种片状珠光体组织

第三章 珠光体转变

片状珠光体 Pearlite

经2-4%硝酸酒精溶液浸蚀后,在不同放大倍数的显微镜下可以观察 到不同特征的珠光体组织 . 当放大倍数较高时可以清晰地看到珠光体 中平行排列分布的宽条铁素体和窄条渗碳体 ;当放大倍数较低时 ,珠光 体中的渗碳体只能看到一条黑线 ; 而当放大倍数继续降低或珠光体变 细时,珠光体的层片状结构就不能分辨了,此时珠光体呈黑色的一团。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、珠光体的形成过程

上一内容

下一内容

回主目录

返回

二、珠光体的形成过程

在一个珠光体领域形成的同时, c 、 在一个珠光体领域形成的同时 , 有可能在 奥氏体晶界的其它领域, 奥氏体晶界的其它领域,或在已形成的珠光体领 域的边缘上形成新的、其它取向的渗碳体晶核, 域的边缘上形成新的、其它取向的渗碳体晶核, 并由此形成另一个不同取向的珠光体领域。直到 并由此形成另一个不同取向的珠光体领域。 各个珠光体领域相遇,奥氏体全部分解完了, 各个珠光体领域相遇,奥氏体全部分解完了,珠 光体转变即告结束。 光体转变即告结束。最后得到了片状的珠光体组 织。

讨论问题方便,一般以渗碳体为领先相。 讨论问题方便,一般以渗碳体为领先相。

上一内容

下一内容

回主目珠光体形核位置 领先相大多在奥氏体晶界或相界面 ( 领先相大多 在奥氏体晶界或相界面( 奥氏体与 在奥氏体晶界或相界面 先共析相界面) 上形核。 先共析相界面 ) 上形核 。 因为这些区域缺陷较多 能量较高, 原子容易扩散, , 能量较高 , 原子容易扩散 , 容易满足形核所需 要的成分起伏、能量起伏和结构起伏的条件。 要的成分起伏、能量起伏和结构起伏的条件。

上一内容 下一内容 回主目录 返回

一、珠光体的组织形态和机械性能 b. 珠光体形成时,铁素体与渗碳体界面能的增 珠光体形成时, 要由奥氏体与珠光体的自由能之差来提供。 加,要由奥氏体与珠光体的自由能之差来提供。 过冷度愈大则所能提供的自由能差愈大, 过冷度愈大则所能提供的自由能差愈大,即可提 供更多的能量以增加F与Fe3C形成时所增加的界 供更多的能量以增加 与 形成时所增加的界 面能,因此过冷度越大则形成的界面越多, 面能,因此过冷度越大则形成的界面越多,片间 距愈小。 距愈小。

屈服强度与珠光体团尺寸的关系符合HallP片屈服强度与珠光体团尺寸的关系符合 Petch公式: 公式: 公式 σS=σi+Kd-1/2

上一内容 下一内容 回主目录 返回

一、珠光体的组织形态和机械性能

上一内容

下一内容

回主目录

返回

一、珠光体的组织形态和机械性能

原因: 原因:P194

珠光体团直径减小使塑性提高的原因: 珠光体团 珠光体团直径减小使塑性提高的原因 : 直径减小, 则单位体积内片层排列方向增多, 直径减小 , 则单位体积内片层排列方向增多 , 使 局部产生大量塑性变形引起应力集中的可能性减 因而既提高了强度,也改善了塑性。 小,因而既提高了强度,也改善了塑性。

上一内容

下一内容

回主目录

返回

一、珠光体的组织形态和机械性能 等温冷却形成的片状珠光体与连续冷却形成 的片状珠光体其组织与性能有什么差别? 的片状珠光体其组织与性能有什么差别?

上一内容

下一内容

回主目录

返回

一、珠光体的组织形态和机械性能 2、粒状珠光体 、 (1)组织形态 在铁素体基本上分布 着粒状渗碳体的两相机械 混合物称为粒状珠光体。 混合物称为粒状珠光体 。 粒状珠光体一般经球化退 粒状珠光体一般经 球化退 而得到, 也可以通过淬 火 而得到 , 也可以通过 淬 火加回火处理得到。 火加回火处理得到。 处理得到

P (α + Fe3C )…扩散型相变 扩散型相变

0.0218%C

面心立方

6.69%C …化学成分变化 …化学成分变化 通过C原子扩散完成) (通过C原子扩散完成) …晶体结构变化 体心立方 复杂斜方 晶体结构变化 通过铁原子自扩散、 原子扩散完成) (通过铁原子自扩散、C原子扩散完成)

珠光体的形成包括: 碳原子重新分布, 珠光体的形成包括 : 1. 碳原子重新分布 , 由碳含量为 77%奥氏体转变为高碳的渗碳体和低碳的铁素体; 0.77% 奥氏体转变为高碳的渗碳体和低碳的铁素体 ; 2. 点 阵重构(晶格重组) 阵重构(晶格重组),由面心立方的奥氏体转变为体心立 方的铁素体和复杂斜方的渗碳体。 方的铁素体和复杂斜方的渗碳体。

上一内容 下一内容 回主目录 返回

1.4 珠光体转变

一、珠光体的组织形态和机械性能 1、片状珠光体 、 (1)组织形态 ) 其F、Fe3C呈层状分布 重量比: 重量比:F: Fe3C = 8:1 珠光体领域 或称珠光体团 或称珠光体团

上一内容

下一内容

回主目录

返回

1.4 珠光体转变

珠光体领域

上一内容 下一内容 回主目录 返回

形成铁素体和渗碳体组成的机械混合物, 铁素体为体心立方,硬度低而塑性高; 渗碳体为正交晶系,质硬而脆,两者合 理的匹配,可得到良好的综合力学性能。 作为最终热处理,获得一定形态的珠光 体,使结构件具有良好的综合力学性能。

上一内容 下一内容 回主目录 返回

1.4 珠光体转变 发生珠光体转变的热处理可作 为机加工的中间热处理,消除 因前一道工序造成的加工硬化, 改善机加工性能,便于下道工 序的切削加工。--预备热处理

上一内容

下一内容

回主目录

返回

1.4 珠光体转变

共析钢奥氏体化后缓冷或在略低于 温度下等温, 共析钢奥氏体化后缓冷或在略低于A1温度下等温, 奥氏体化后缓冷或在略低于 奥氏体将转变为珠光体,可表示为: 奥氏体将转变为珠光体,可表示为:

A

0.77%C

→

A1~ ℃(高温转变) 550

上一内容

下一内容

回主目录

返回

一、珠光体的组织形态和机械性能

上一内容

下一内容

回主目录

返回

一、珠光体的组织形态和机械性能 (4)片状珠光体的机械性能 的机械性能主要决定于片间距 片间距S P 片 的机械性能主要决定于 片间距 S0 和 珠光体 团的直径,片间距和珠光体团的直径越小, 团的直径 , 片间距和珠光体团的直径越小 , 钢 的强度和硬度越高,塑性也越大( 150nm 的强度和硬度越高,塑性也越大(当S0<150nm 时)。

上一内容 下一内容 回主目录 返回

二、珠光体的形成过程

(ⅰ)成片形成机制:由两个过程组成:横向形 成片形成机制:由两个过程组成: 核长大和纵向长大。 核长大和纵向长大。 a、横向形核长大 横向长大是层片数增 加。-P195 b、纵向长大 纵向长大是向奥氏体 晶粒推进。 晶粒推进。

上一内容 下一内容 回主目录 返回

上一内容

下一内容

回主目录

返回

1.4 珠光体转变

用得更为广泛的则是作为淬火的 预备热处理,为淬火作好组织上的 准备 对于要求高硬度、高强度的构件, 则希望获得马氏体,为避免因工艺 不当使组织中出现珠光体,则必须 研究珠光体的形成动力学

上一内容 下一内容 回主目录 返回

1.4 珠光体转变

珠光体转变的热力学条件

上一内容 下一内容 回主目录 返回

2.粒状珠光体 2.粒状珠光体

在硬度相同的条件下, △ 在硬度相同的条件下 , P 粒 比 P 片 具有更好的 拉伸性能。 拉伸性能。 还具有较好的切削加工性能( △P粒还具有较好的切削加工性能(对工模具钢 而言)、冷成型性能及淬火工艺性能。 而言) 冷成型性能及淬火工艺性能。 所以一般工模具钢在锻造后机加工前的预备热 处理为等温球化退火, 以获得粒状珠光体, 处理为等温球化退火 , 以获得粒状珠光体 , 目的 是为了获得良好的切削加工性能以及为最终热处 理作好组织准备。 理作好组织准备。

上一内容

下一内容

回主目录

返回

1.4 珠光体转变

晶核就在那些高 能量、 能量、接近渗碳体 ( 或 F) 含碳量和 ) 类 似 渗 碳 体 ( 或 F) 晶格点阵的区域产 生。

上一内容 下一内容 回主目录 返回

二、珠光体的形成过程

(2)珠光体的长大 珠光体长大有两种机制 一是成片形成机制 两种机制: 成片形成机制; 珠光体长大有两种机制:一是成片形成机制; 二是分枝形成机制。 二是分枝形成机制。 分枝形成机制 早期:Mehl和Hull提出成片形成机制。 早期:Mehl和Hull提出成片形成机制。 提出成片形成机制 1962年 Hillert开始提出分枝形成机制。 1962年:Hillert开始提出分枝形成机制。 开始提出分枝形成机制 1973年 Dippenaar和 Honeycombe根据透射电 1973 年 : Dippenaar 和 Honeycombe 根据透射电 镜观察结果, 镜观察结果 , 证实成片形成机制和分枝形成机制 是同时存在的。 是同时存在的。

上一内容

下一内容

回主目录

返回

一、珠光体的组织形态和机械性能 的屈服强度和断裂强度与其S 的关系为: P片的屈服强度和断裂强度与其S0的关系为:

σs (MPa) = 139 + 46.4 S0-1(µm-1) σf (MPa) = 436.5 + 98.1 S0-1(µm-1)

式中:σs—屈服强度,σf—断裂强度,S0—珠光体片间距 屈服强度, 断裂强度, 式中: 屈服强度 断裂强度 珠光体片间距

1.4 珠光体转变

1.4 珠光体转变

上一内容

下一内容

回主目录

返回

1.4 珠光体转变

珠光体是铁素体和渗碳体两相机械混合 物。 按渗碳体的形态,珠光体分为片状珠光 按渗碳体的形态,珠光体分为片状珠光 粒状珠光体两种 两种。 体和粒状珠光体两种。

上一内容

下一内容

回主目录

返回

1.4 珠光体转变

研究珠光体转变的意义

上一内容 下一内容 回主目录 返回

二、珠光体的形成过程

(ⅱ)分枝形成机制

(3)过冷奥氏体转变为珠光体时,晶格的重构 过冷奥氏体转变为珠光体时, 是由铁原子自扩散和碳原子的扩散完成的。 是由铁原子自扩散和碳原子的扩散完成的。

上一内容 下一内容 回主目录 返回

二、珠光体的形成过程

2、粒状珠光体的形成 粒状珠光体可通过平衡组织球化退火和 粒状珠光体可通过平衡组织球化退火和马氏体 球化退火 组织回火得到。 组织回火得到。 得到 球化退火包括: 球化退火包括: 1.普通球化退火 1.普通球化退火 2.等温球化退火 2.等温球化退火 3.周期球化退火等 3.周期球化退火等