研发部电子工程师标准作业流程

研发工程师职责及工作流程

研发工程师职责及工作流程1.职责研发工程师在公司中扮演着重要的角色。

他们负责开发和改进产品,确保产品的质量、可靠性和性能符合公司和客户的要求。

以下是研发工程师的主要职责:- 设计和开发新产品或改进现有产品- 分析客户需求和市场趋势,并提出相应的产品方案- 进行产品测试和验证,解决技术问题- 制定详细的技术规范和文档- 与其他团队成员合作,包括设计师、制造人员和销售人员- 跟踪项目进度,并按时完成任务- 对产品进行持续改进和优化- 参与技术培训和知识共享,保持技术水平和行业趋势的更新2.工作流程研发工程师的工作流程通常包括以下几个阶段:需求分析与定义在这个阶段,研发工程师与产品经理、销售团队等进行密切合作,了解客户需求和市场趋势。

他们将收集到的信息进行分析,并定义产品的技术要求和功能。

设计和开发在设计和开发阶段,研发工程师会使用各种工具和技术,包括计算机辅助设计软件、编程语言等,进行产品的设计和开发。

他们要确保产品符合技术规范和设计要求,并进行相应的测试和修正。

测试和验证测试和验证是确保产品质量的重要步骤。

研发工程师会进行系统测试、功能测试和性能测试,以确保产品在各种情况下都能正常运行,并满足客户的要求。

文档编写在整个研发过程中,研发工程师需要编写详细的技术规范和文档。

这些文档包括产品设计方案、测试报告、用户手册等,用于记录和传递相关的技术信息。

优化和改进产品上市后,研发工程师还需要持续关注产品的性能和用户反馈,进行优化和改进。

他们会分析产品的使用情况和市场需求,提出相应的改进方案,并与团队成员合作实施这些改进。

总之,研发工程师在公司中扮演着重要的角色,他们通过设计、开发和改进产品,为公司创造价值,并满足客户需求。

他们的工作流程包括需求分析、设计和开发、测试和验证、文档编写以及优化和改进等阶段。

通过不断努力和协作,研发工程师能够实现高质量的产品研发。

电子厂作业流程

电子厂作业流程Working in an electronic factory involves a complex and detailed process that requires careful attention to detail and precise execution.在电子厂工作涉及到一个复杂而详细的工艺流程,需要对细节进行仔细的注意和精确的执行。

From the initial design and planning stage to the actual production and assembly process, every step requires a high level of skill and precision to ensure that the end product meets the required standards.从最初的设计和规划阶段到实际的生产和装配过程,每一个步骤都需要高水平的技能和精度,以确保最终产品符合所需的标准。

The first stage in the process is the design phase. This is where the concept for the electronic product is developed and the specifications are determined.工艺流程的第一阶段是设计阶段。

这是电子产品概念的开发和规格的确定地方。

Designers work closely with engineers to ensure that the design is both functional and manufacturable, taking into account factors such as cost, materials, and production methods.设计师与工程师紧密合作,以确保设计既具有功能性又可制造,同时考虑成本、材料和生产方法等因素。

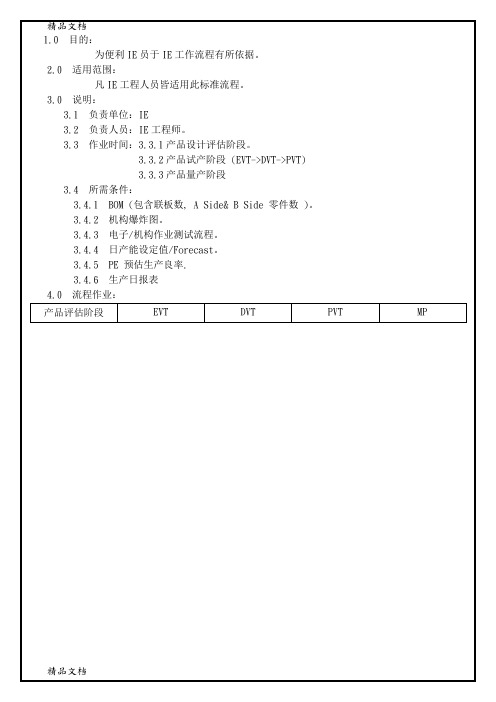

(整理)IE标准作业流程.

IE计算SMT 人力工时&Machine Time .MP: 参考产品预估Forecast提出日产能规划,并依日产能需求定义生产节拍.4.1.1.2.2 生产流程制定. IE依产品EE测试项目与ME组装作业项目&产品FIS,CVS,MES规划需求安排Production Flow Chart & Process Flow .4.1.1.2.3 预估IE标准工时. IE依评估的SMT 零件总数,各机台打件时间, MP生产节拍&生产流程计算出预估的产品生产标准工时.4.1.1.2.4新机型使用高单价耗材及自购行重大设备,需摊提每单位费用供CVD参考。

4.1.2 EVT 阶段作业程序4.1.2.1 目的:本办法旨在新机型于EVT阶段,针对产品 BOM,工业流程, EE测试项目,ME组装作业项目规划安排产品生产流流程,并评估EVT阶段产品SMT,MP制程作业工时.4.1.2.2 作业内容:4.1.2.2.1 生产日产能规划.SMT: 参考工厂SMT线体机台配置,产品BOM零件规格评估机台打件时间,IE计算SMT 人力工时&Machine Time .MP: 参考产品预估Forecast提出日产能规划,并依日产能需求定义生产节拍.4.1.2.2.2 生产流程制定. IE依产品EE测试项目与ME组装作业项目&产品FIS,CVS,MES规划需求安排Production Flow Chart & Process Flow .4.1.2.2.3 预估IE标准工时. IE依量测的SMT各机台打件时间, MP生产节拍&生产流程计算出EVT的产品生产标准工时.4.1.2.2.4评估设备治具产能协助PE完成治工具一览表.4.1.2.2.5 IE需依机型产品工艺特性,物流动向&生产流程安排规划产品生产区域Layout ,4.1.3 DVT 阶段作业程序4.1.3.1 目的:本办法旨在新机型于DVT阶段,量测产品作业站别Cycle Time ,完善生产流程规划安排产品PVT 生产流程,并评估PVT阶段产品SMT,MP制程作业工时&作业人力需求,以确保新机型能继续进入PVT试产阶段4.1.3.2 作业内容:4.1.3.2.1 生产日产能规划.SMT: 依产品各机台打件时间,评估瓶颈站别提出SMT 线体产能.,IE计算SMT 人力工时&Machine Time .MP: 参考产品预估Forecast提出日产能规划,并依日产能需求定义生产节拍.4.1.3.2.2 生产流程制定.4.1.3.2.2.1 IE依产品DVT 阶段EE测试项目与ME组装作业项目&产品FIS,CVS,MES 规划需求安排Production Flow Chart & Process Flow .4.1.3.2.2.2 试产时IE在线量测各工作站别Cycle Time ,并依预估量产生产节拍做LineBalance,试产后提出PVT 阶段生产流程.4.1.3.2.2.3 利用IE手法考虑并提出机型各制程,各生产工位提拟改善方案,并贯彻实施改善.4.1.3.2.3 生产Layout规划.4.1.3.2.3.1 试产前IE需依机型产品工艺特性,物流动向&生产流程安排规划产品生产区域Layout ,协助EE,ME 依Layout 布线.4.1.3.2.3.2 试产后当产品生产系统变更, 加工方法的革新,现状生产布局工作效率不佳,生产产能变化,制程投入时, IE需依机型产品工艺特性&生产流程安排规划产品生产区域Layout ,4.1.3.2.4 作业标准工时评估.SMT : IE 依DVT线体&人力配置及各机台瓶颈站别Cycle Time计算SMT 人力工时 & Machine TimeMP : IE 依DVT流程安排量测作业站别Cycle Time,并依瓶颈站别计算MP 标准工时.4.1.3.2.5 作业人力需求评估.4.1.3.2.5.1 试产前IE需依DVT流程安排提出试产人力需求供产销&MP参考.4.1.3.2.5.2 试产后当产品生产系统变更, 加工方法的革新,现状生产布局工作效率不佳,生产产能变化,制程投入时, IE需依更新后的生产流程安排提出PVT 作业人力需求供产销&MP参考.4.1.3.2.6 试产线别SAP Router建立,相关作业内容参考S.O.P .4.1.3.2.7 原材求偿.当发生原材不良时,IQC确定原材问题并与厂商协商OK,厂商确认并负责赔偿损失时,开出求偿单签核, IE在Webflow中填写1不良品数量2相关损耗工时人力3材料损耗明细.4.1.3.2.7 试产阶段转嫁工时统计 , 当因原材不良,待料等非试产因子产生的停线损耗工时时,IE需计算损耗工时供相关单位参考.4.1.4 PVT 阶段作业程序4.1.4.1 目的:本办法旨在新机型于PVT阶段,量测产品作业站别Cycle Time ,完善生产流程规划安排产品PVT 生产流程,并评估PVT阶段产品SMT,MP制程作业工时&作业人力需求,以确保新机型能继续进入MP阶段4.1.4.2 作业内容:4.1.4.2.1 生产日产能规划.SMT: 依产品各机台打件时间,评估瓶颈站别提出SMT 线体产能.,IE计算SMT 人力工时&Machine Time .MP: 参考产品预估Forecast提出日产能规划,并依日产能需求定义生产节拍.4.1.4.2.2 生产流程制定.4.1.4.2.2.1 IE依产品PVT 阶段EE测试项目与ME组装作业项目&产品FIS,CVS,MES 规划需求安排Production Flow Chart & Process Flow .4.1.4.2.2.2 试产时IE在线量测各工作站别Cycle Time ,并依预估量产生产节拍做LineBalance,试产后提出MP阶段生产流程.4.1.4.2.2.3 利用IE手法考虑并提出机型各制程,各生产工位提拟改善方案,并贯彻实施改善.4.1.4.2.3 生产Layout规划.4.1.4.2.3.1 试产前IE需依机型产品工艺特性,物流动向&生产流程安排规划产品生产区域Layout ,协助EE,ME 依Layout 布线.4.1.4.2.3.2 试产后当产品生产系统变更, 加工方法的革新,现状生产布局工作效率不佳,生产产能变化,制程投入时, IE需依机型产品工艺特性&生产流程安排规划产品生产区域Layout ,4.1.4.2.4 作业标准工时评估.SMT : IE 依PVT线体&人力配置及各机台瓶颈站别Cycle Time计算SMT 人力工时 & Machine TimeMP : IE 依PVT流程安排量测作业站别Cycle Time,并依瓶颈站别计算MP 标准工时.4.1.4.2.5 作业人力需求评估.4.1.4.2.5.1 试产前IE需依PVT流程安排提出试产人力需求供产销&MP参考.4.1.4.2.5.2 试产后当产品生产系统变更, 加工方法的革新,生产产能变化,制程投入时, IE需依更新后的生产流程安排提出MP 作业人力需求供产销&MP参考.4.1.4.2.6 试产线别SAP Router建立,相关作业内容参考S.O.P .4.1.4.2.7 原材求偿.当发生原材不良时,IQC确定原材问题并与厂商协商OK,厂商确认并负责赔偿损失时,开出求偿单签核, IE在Webflow中填写1不良品数量2相关损耗工时人力3材料损耗明细.4.1.4.2.8 试产阶段转嫁工时统计 , 当因原材不良,待料等非试产因子产生的停线损耗工时时,IE需计算损耗工时供相关单位参考.4.1.5 MP 阶段作业程序4.1.5.1 目的:本办法旨在新机型导入MP阶段,为实现精益生产的目的,利用IE手法改善生产制程,降低生产损耗&生产成本.4.1.5.2 作业内容:4.1.5.2.1 生产日产能规划.SMT: 依产品各机台打件时间,评估瓶颈站别提出SMT 线体产能.,IE计算SMT 人力工时&Machine Time .MP: 参考产品预估Forecast提出日产能规划,并依日产能需求定义生产节拍.4.1.5.2.2 Line Banlance.4.1.5.2.2.1根据排定的流程,测定的各作业站时间,计算出Line balance4.1.5.2.2.2确定是否达到目标值, Line balance > 90% , 对于未达目标项目提拟改善方案,并贯彻实施改善.4.1.5.2.3 生产Layout规划.当产品生产系统变更, 加工方法的革新,现状生产布局工作效率不佳,生产产能变化,制程投入时, IE需依机型产品工艺特性&生产流程安排规划产品生产区域Layout ,4.1.5.2.4 作业标准工时.SMT : IE 依MP线体&人力配置及各机台瓶颈站别Cycle Time计算SMT 人力工时 & Machine TimeMP : IE 依MP流程安排量测作业站别Cycle Time,并依瓶颈站别计算MP 标准工时.4.1.5.2.5 作业人力需求评估.4.1.5.2.5.1每月第一周IE需提出机型制程产能人力配置一览表供产销, MP 参考.4.1.5.2.5.2 当产品生产系统变更, 加工方法的革新,生产产能变化,新制程投入时, IE需依更新后的生产流程安排提出MP 作业人力需求供产销&MP参考.4.1.5.2.6 量产线别SAP Router建立,相关作业内容参考S.O.P .4.1.5.2.7 原材求偿.当发生原材不良时,IQC确定原材问题并与厂商协商OK,厂商确认并负责赔偿损失时,开出求偿单签核, IE在Webflow中填写1不良品数量2相关损耗工时人力3材料损耗明细.4.1.5.2.8 生产效率提升.4.1.5.2.8.1 IE依Webflow工时报表系统统计效率报表,并检讨IE标工是否合理;MP人力配备是否符合标工设置;作业效率&整体效率达成状况.。

科学技术部工作人员的日常工作流程

科学技术部工作人员的日常工作流程科学技术部作为负责科学技术领域管理和服务的职能部门,其工作人员需要按照一定的流程进行日常工作。

下面将就科学技术部工作人员的日常工作流程进行详细阐述。

1. 接收任务科学技术部的工作人员通常通过邮件、会议、工作安排等方式接收任务。

在接到任务后,工作人员需要认真阅读任务内容,了解任务目标、要求和截止日期等重要信息。

同时,如果对任务内容有任何疑问,工作人员需要及时与上级沟通确认。

2. 制定计划在明确任务内容后,工作人员需要制定详细的工作计划。

计划中应包括任务分解、时间安排、资源调配等具体内容。

根据任务的不同复杂性和紧迫程度,工作人员需要灵活调整计划,确保任务能够按时高质量完成。

3. 调研与分析为了深入了解任务相关的科技信息和技术发展动态,工作人员需要进行大量的调研和分析工作。

他们可以通过查阅文献、阅读报刊杂志、参加学术研讨会、与专家学者交流等方式获取信息。

通过对相关领域的分析,工作人员能够为后续决策和方案设计提供有效支持。

4. 制定工作方案在充分了解任务背景和现状的基础上,工作人员需要制定切实可行的工作方案。

工作方案应包括目标设定、任务分工、资源预算、进度安排等要素。

在制定工作方案时,工作人员需要考虑各种实际情况,并充分与相关部门和人员进行沟通协调,确保工作方案符合实际需求和整体目标。

5. 执行任务执行任务是科学技术部工作人员最重要的工作环节。

在执行任务过程中,工作人员需要按照工作方案进行具体操作。

他们可能涉及到数据收集、实验操作、方案设计、技术改进等一系列工作内容。

在执行任务的同时,工作人员还需要注意记录数据、分析结果、查看进度,及时发现和解决问题。

6. 汇报与评估任务完成后,工作人员需要向上级汇报工作成果。

他们可以通过汇报文档、会议演讲、讨论会等方式向上级和相关人员展示任务完成情况。

同时,工作人员还需要对任务执行过程进行评估,总结经验教训,并提出改进意见,以便在下次任务中提升工作效率和质量。

电子制造工艺操作规程

电子制造工艺操作规程随着科技的不断进步和电子产业的迅猛发展,电子制造工艺操作规程也变得越来越重要。

它是以提高产品质量、降低成本、保障生产安全为目标制定的一系列规定和程序。

正确的操作规程能够保证电子制造过程的顺利进行,避免不必要的错误和损失。

首先,在电子制造工艺操作规程中,要明确强调安全操作。

电子制造行业常常涉及一些化学品和高温设备,工人们必须要具备相关的操作技巧和安全意识。

所以,在进行操作之前,必须佩戴相关的个人防护设备,比如手套、护目镜等。

同时,操作人员需要经过专业的培训,熟悉各种设备的使用方法和注意事项。

此外,在涉及到辐射和静电防护的操作过程中,也需要遵守相应的安全规定和操作流程,确保工作环境的安全性。

其次,在电子制造工艺操作规程中,合理规定工艺流程和操作步骤也是至关重要的。

对于每个环节,都应该有详细的规定和操作指南,以确保产品的一致性和稳定性。

在工艺流程的规定中,需要包括原材料采购、仓储管理、生产过程控制、检测和包装等环节的要求。

比如,原材料的采购应符合国际标准,并进行质检和评估,以确保材料的质量和可用性。

生产过程中,各个环节的控制参数也需要明确规定,以确保产品的质量和效率。

同时,对于检测和包装环节,也需要规定相应的检测标准和包装要求,以确保产品的一致性和完整性。

此外,在电子制造工艺操作规程中,应注重环保和可持续发展。

电子制造行业的快速发展也带来了一定的环保压力和资源限制。

因此,在制定操作规程时,需要明确规定环保和可持续发展的要求和标准。

例如,减少废水、废气和废固体的排放,合理利用水和能源资源,推广废弃物的回收利用等。

通过合理的规定和实施,可以减少对环境的负面影响,提升企业的社会形象和竞争力。

最后,在电子制造工艺操作规程中,要注重质量管理和持续改进。

质量是企业生存和发展的根本,只有保持产品的稳定质量,才能赢得市场的信任和口碑。

因此,在操作规程中,要明确规定质量管理的要求和标准。

例如,制定严格的自检、互检和专检制度,进行全面的质量控制和跟踪分析。

电子行业工艺流程操作规程

电子行业工艺流程操作规程在现代社会中,电子行业已经成为人们生活中不可或缺的一部分。

从智能手机到家用电器,电子产品无处不在。

然而,作为电子产品的制造者,我们必须严格遵循工艺流程操作规程,以确保产品的质量和安全性。

首先,我们需要明确工艺流程操作规程的意义和目的。

工艺流程操作规程是一系列规定和步骤,旨在确保产品在制造和组装过程中达到预期要求。

它不仅涵盖了从原材料采购到成品制造的整个过程,还包括质量控制和安全措施等方面。

在电子产品制造的工艺流程中,首先是原材料的采购。

我们必须选择高质量的原材料供应商,以确保材料的可靠性和稳定性。

此外,我们还应该与供应商建立紧密的合作关系,并进行定期的质量检查,以防止低质量或劣质材料的使用。

接下来是生产过程。

在生产过程中,每个环节都需要遵循工艺流程操作规程。

首先是元器件的安装和连接。

每个元器件都应该按照规定的步骤进行安装,确保连接的准确性和稳定性。

同时,我们还应该使用适当的工具和设备,以减少出错的可能性。

在电子产品的制造和组装过程中,我们还需要严格遵守质量控制措施。

质量控制包括对每个工艺环节的严格检查和测试。

无论是从原材料到成品的制造过程,还是在组装完成后的最终产品,我们都要进行全面的质量控制检查。

这可以确保产品的质量和性能达到预期要求,并排除可能存在的缺陷和故障风险。

此外,安全措施也是电子行业工艺流程操作规程的重要组成部分。

在制造和组装过程中,我们必须遵循安全操作规程,以确保工人的身体健康和生命安全。

这包括使用正确的个人防护装备(PPE),警示标志的使用,以及定期进行安全培训和演练。

最后,我们还应该关注环境保护。

电子制造会产生大量的废弃物和排放物。

因此,我们必须制定并执行合理的废物处理措施,减少对环境的影响。

这可以包括废弃物的分类和再利用,以及使用环保材料和技术,降低环境污染。

总之,电子行业工艺流程操作规程是确保产品质量和安全性的关键。

通过遵循规程,我们可以最大限度地提高产品的性能和可靠性,同时保护环境和确保员工的安全。

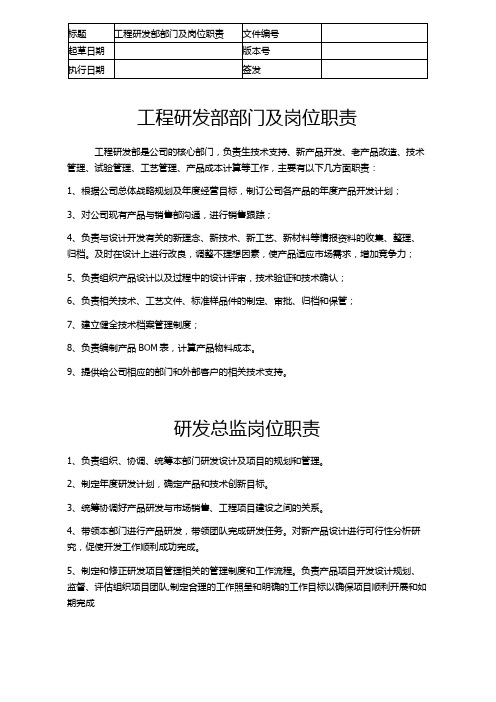

工程研发部职责

工程研发部部门及岗位职责工程研发部是公司的核心部门,负责生技术支持、新产品开发、老产品改造、技术管理、试验管理、工艺管理、产品成本计算等工作,主要有以下几方面职责:1、根据公司总体战略规划及年度经营目标,制订公司各产品的年度产品开发计划;3、对公司现有产品与销售部沟通,进行销售跟踪;4、负责与设计开发有关的新理念、新技术、新工艺、新材料等情报资料的收集、整理、归档。

及时在设计上进行改良,调整不理想因素,使产品适应市场需求,增加竞争力;5、负责组织产品设计以及过程中的设计评审,技术验证和技术确认;6、负责相关技术、工艺文件、标准样品件的制定、审批、归档和保管;7、建立健全技术档案管理制度;8、负责编制产品BOM表,计算产品物料成本。

9、提供给公司相应的部门和外部客户的相关技术支持。

研发总监岗位职责1、负责组织、协调、统筹本部门研发设计及项目的规划和管理。

2、制定年度研发计划,确定产品和技术创新目标。

3、统筹协调好产品研发与市场销售、工程项目建设之间的关系。

4、带领本部门进行产品研发,带领团队完成研发任务。

对新产品设计进行可行性分析研究,促使开发工作顺利成功完成。

5、制定和修正研发项目管理相关的管理制度和工作流程。

负责产品项目开发设计规划、监督、评估组织项目团队,制定合理的工作照呈和明确的工作目标以确保项目顺利开展和如期完成6、对所管理部门职责范围内的工作有指挥、协调、监督管理的权力。

7、对重大技术问题的决策权,项目变更请求确认权。

8、对所属下级的工作有监督、考核权,有奖惩的建议权;对所属下级的管理水平、技术水平和业绩有评估权。

9、资料审杳,审置产品开发过程中的技术资料和协作过程中的单据。

结构工程师及助理工程师职责1.开发产品设计3D、2D;主动积极负责项目跟进,开模前评估,试模检讨以及试产\模具验收2.负责新产品的首次样件实装及产品改型后的首次实装3.参与OTS样件及小批量试生产,积极改进,确保量产阶段的产品具备可生产性4.负责产品维护,出相关产品技术资料(bom∖结构图)及签板,结案资料完整准确5.对产品持续优化,通过改进设计方案、改进材料、增加零件的通用性控制成本6.制作并更新生产用的作业指导书,保证作业员的作业方法与作业指导书吻合7•针对客户指摘的问题点,及时响应并积极改善9.完成部门负责人安排的其他工作10、提供给公司相应的部门的相关技术支持电子工程师职责1.负责产品电路的设计与电气电路的分析。

电子产品开发作业流程

※※目錄※※Table※※修訂履歷※※Revision History1、目的 (Purpose)1.1 通過業務部門接單,制定接單產品及相關產品的專案計畫,由產品開發部門進行相關的設計、驗證及審查作業,最后技術移轉至工廠大量生產﹔1.2為了有效管理產品開發設計工作,及內部相關成員工作任務分配,專案開發必須有作業依據遵行,故訂定本作業程序規範。

2﹑範圍 (Scope)2.1適用於EnSky所有產品開發3﹑參考文件 (Reference Documents)3.1電子開發作業程序3.2軟件開發作業程序3.3機械開發作業程序4﹑權責 (Responsibility)4.1 產品企劃 (Product Marketing)4.1.1它的職能主要是:Product Marketing﹐New Product Committee﹐PreventionDesign Review在此過程中產出文件White Paper.4.2 設計團隊 (R&D)4.2.1 TPM4.2.1.1 負責產品規格訂定﹔4.2.1.2 為整個產品專案主要推動者,負有專案成敗責任﹔4.2.1.3 對各部門所提出的團隊成員有同意權﹔4.2.1.4 協調各單位資源,負責完成產品開發專案(含專案預算花費控制)的執行規劃、產品設計、量產轉移管理等開發時程管理及設計審查的執行。

4.2.2 EPM4.2.2.1客戶的Contact Window(客戶需求、認證進度、規格確認等信息傳遞)﹔4.2.2.2定期召開Project Review Meeting, 提供Project Status, 並HighlightProject的重大Issue, 負責Schedule的進度掌控與產品品質﹔4.2.2.3負責召開各階段Review Meeting, 遇有無法協調或質疑難做的事項﹐應歸納正確可行的提議請高階管理階層出面裁決,再執行﹔4.2.2.4負責Project各階段的相關文件Review.4.2.3 EE4.2.3.1負責產品開發階段中電子相關設計的產出﹑驗證﹑變更﹑產品可行性評估﹔4.2.3.2協助工廠完成可靠度驗證等治具的準備及測試方法的建立﹔4.2.3.3 開發預算的評估及開發用料的請購﹔4.2.3.4 試作不良樣品的解析與對策。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

研发部电子工程师标准作业流程

一,目的:

规范研发部电子工程师作业流程

二,职责:

1,负责电子部份的设计标准化建立与维护

2,负责电子图面的设计及新产品电路调试

3,负责在PV阶段对生产线提供技术指导

4,负责在资料发行阶段发行相关技术图纸

三,作业流程

1.0在EV阶段

1.1在新品导入时,由电子组长指派电子组中任一电子工程师担当该新产品电子开发

1.2受指派的电子工程师需参加研发经理主持的<<新产品输入评审会>>,详细了解产品部所提出各项设计要求。

1.3电子工程师依“新产品输入评审会”所制定的开发计划和详细要求,着手该项目的原理图规划,对于新材料写出<<零件样品申请单>>交给研发部文员

1.4依开发计划完成原理图和PCB图,PCB板图转成GERBER FILE文件传给PCB供应商打样,并填写,<<零件样品申请单>>,在申请单上需注明使用材质、文件编号、需要数量及需要交期及用途。

1.5设计完毕后,制作手板BOM,变压器图纸,机内线材图等图面

1.6依开发计划时间完成PCB调试,

1.7将调试完毕的PCB交与实验室担当技术员组装样机

1.8实验室组装完样机后,电子工程师参与样机试听,对于需修改参数进行修改。

1.9样机完成后,电子工程师参加由研发经理主持的“手板样机评审会”

1.10电子工程师依据实验室提供的<<新样机制作问题汇总反馈表>>及“手板样机评审会”所提出的问题和调试过程中的修改对BOM、机内线材图等图面进行修订

2.0在DV阶段

2.1依EV阶段所做的修改要求,重新对原理图、PCB进行设计及修订,并再次打样

2.2依开发计划时间完成调试

2.2依开发计划时间组装DV功能样机及样机调音

2.2参加由研发经理主持的“DV功能样机评审会”

2.3对于DV功能样机的问题再一次进行修订。

2.4依开发计划PCB发出<<开模申请单>>,申请单上需注明模具编号,版本号,使用材质,一模穴数,计划完成时间。

2.5整理相关技术资料并完善<<BOM>>,需完善的技术资料有:<<电性能规格书>>,<<电性能测试报告>>,

<<变压器图>>,<<线材图>>,<<电路图>>,整理完毕后正式发行。

2.6依开发计划完成新材料评审,

2.7依计划准备转移样机的新材料,并协助确认实验室所制做的转移样机

2.8参加由研发经理主持的“新产品评审会”,并对会上所提出的问题进行完善

3.0在PV阶段

3.1在试产阶段对生产线提供技术支持。

并对工程部提出的合理工艺完善建议进行采纳。

四,作业注意事项

1,计划内有因技术原因无法达成时,需提前知会电子组长及研发经理。

2,原则上电子设计打样的次数为2次,若因技术难度大等原因可视情况由研发经理调配设计打样次数。

3,设计机型结案后,将资料在本机和服务器共享资料进行分类整理,以便查阅。

4,在EV阶段,发行完正式BOM后的一周内需陆续发行完所有技术图面。

5,<<零件样品申请单>>的填写参<<零件样品申请单填写规范>>

6,<<开模申请单>>的填写参<<开模申请单填写规范>>

正式图纸发行采用标准图框,图框填写参<<图框统一使用规范>>

德信诚精品培训课程(部分)

TS16949五大工具与QC/QA/QE品质管理类查看详情内审员系列培训课程查看详情

JIT

>>>德信诚深圳培训中心 E-mail:55top@ 报名表下载>>> 公开课计划表

7,

五,参考表单:

1,<<零件样品申请单>>单号:FM-0703-022 2,<<新样机制作问题汇总反馈表>>单号:3,<<开模申请单>>单号:FM-0703-012

4,<<电性能规格书>>单号:

5,<<电性能测试报告>>单号:。