棒线材轧钢新装备

毕业设计(论文)-棒线材φ450轧机设计[管理资料]

![毕业设计(论文)-棒线材φ450轧机设计[管理资料]](https://img.taocdn.com/s3/m/0b036c2380eb6294dc886c04.png)

棒线材φ450轧机设计摘要线材的用途很广,在国民经济各个部门中,线材占有重要地位。

近年来,对线材性能及表面质量的要求越来越高。

尤其是对线材的化学成分、机械性能、晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。

所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。

线材轧机属于小型轧钢机械范畴。

线材轧机与其它轧钢机一样,其主机列也包括执行机构、传动装置、和原动机三个基本组成部分。

本次设计在收集整理了国内外先进的线材轧制设备和技术的基础上,对设计方案进行了优化选择。

首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。

然后对于主要零部件进行了受力和强度分析、校核;对于主传动装置中的减速器、联轴器、万向接轴进行了设计,同时对润滑方式进行了选择。

最后,对该轧机的经济效益进行分析评价。

关键词:线材轧机;轧制力;轧制力矩;强度;主传动The Design ofφ450 Bar and Wire Rod MillAbstractAs the use of wire rod is very broad, in every department of national economy, wire rod possess important position. In recent years, for the requirement of the surface quality and performance of wire rod, it is more and more many parameters to be inspected, especially for the chemical composition ,mechanical performance, crystal microscopic organizes and crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod. The rod mill belongs to the small steel rolling category. The rod mill is same with other mills, its main engine row also includes the implementing agency, the transmission device, and the driving force three basic building blocks. This design in the collection reorganized the domestic and foreign advanced rod rolling equipment and in the technical foundation, carries on the choice and the appraisal to the design proposal. First, according to assigns depresses the regulations and the rolling speed computation roll force and the roll torque, and has carried on the choice and the examination to the electrical machinery. Then, has carried on the stress analysis and the essential examination regarding the main spare part. Regarding main drive's in reduction gear, the shaft coupling, the rotary coupling spindle have carried on the design, simultaneously has carried on the choice to the lubrication way. Finally, carries on the analysis appraisal to this rolling mill's economic efficiency.Key words: wire rod rolling mill; roll force ; roll torque; intensity; main drive目录1 绪论 (5)选题背景和目的 (5)线材轧机的国内外发展概况 (6)线材轧机的类型及特点 (7)Y型轧机 (8)框架式45°无扭转精轧机 (8)悬臂式45°高速无扭精轧机 (8)线材生产的工艺 (9)线材生产主要工艺流程 (9)轧制工艺的进步 (9)棒线材φ450轧机的研究方法和方向 (12)2 方案的选择与评价 (13)方案的选择 (13)方案评价 (13)3 主电机的选择 (14)轧制力的计算 (14)轧辊主要尺寸确定 (14)孔型的选择 (15)椭圆—圆孔型系统的特点 (15)轧制参数 (16)平均单位压力的计算 (16)轧制力的计算 (18)轧机主电动机力矩与电动机功率 (19)轧机主电机力矩 (19)轧辊的驱动力矩 (20)初选电机容量 (21)附加摩擦力矩 (22)主电动机的发热校核 (23)4 主要零件的强度计算 (25)轧辊的强度计算 (25)危险面为中间截面 (26)轧辊轴承的计算 (29)轧辊轴承的选择 (29)轧辊轴承的寿命计算 (29)机架的设计 (30)机架的选择及结构参数 (30)机架强度计算及校核 (31)闭式机架的变形计算 (36)5 主传动装置的设计 (39)联轴器的选择计算 (39)万向接轴的选择计算 (40)减速器齿轮的计算 (40)计算各轴的动力参数 (41)齿轮的设计 (42)6 润滑方式的选择 (47)轧辊轴承的润滑 (48)万向接轴的润滑 (48)减速机的润滑 (48)7 试车方法和对控制系统的要求 (49)试车要求 (49)对控制系统的要求 (49)8 经济分析及评价 (51)工业技术经济指标 (51)技术经济指标的考核 (51)机械设备的有效度 (51)投资回收期 (52)结论 (54)致谢 (55)参考文献 (56)1 绪论选题背景和目的线材的用途很广,在国民经济各部门中占有重要的地位。

轧钢生产中应用的新技术新工艺

轧钢生产中应用的新技术新工艺近年来,轧钢生产中所涌现的新技术、新工艺主要是围绕节约能源、降低成本、提高产品质量、开发新产品所进行的。

在节能降耗上,主要技术是:连铸坯热送热装技术、薄板坯连铸连轧技术、先进的节能加热炉等;在提高产品性能、质量上,主要技术是:TMCP 技术、高精度轧制技术、先进的板形、板厚控制技术、计算机生产管理技术等;在技术装备上,主要是大型化、连续化、自动化,即热轧带钢、冷轧带钢的连续化,实现无头轧制、酸轧联合机组、连续退火及板带涂层技术等。

这些技术的应用可极大地提高产品的竞争能力。

以节能降耗为目标的新技术1 连铸坯热送热装技术连铸坯热送热装技术是指在400℃以上温度装炉或先放入保温装置,协调连铸与轧钢生产节奏,然后待机装入加热炉。

在轧钢采用的新技术中热送热装效益明显,主要表现在:大幅度降低加热炉燃耗,减少烧损量,提高成材率,缩短产品生产周期等。

我国20 世纪80 年代后期开始首先在武钢进行热送热装试验,90 年代宝钢、鞍钢等在板带轧制中试验,并逐步采用了热送热装技术。

90 年代中期以后我国棒线材大量采用了热送热装技术,但是距日本和一些欧美国家的水平还有较大的差距。

连铸坯热送热装技术的实现还需要以下几个条件:(1)质量合格的连铸板坯;(2)工序间的协调稳定;(3)相关技术设备要求,如采用雾化冷却、在平面布置上尽可能缩短连铸到热轧之间的距离、通过在输送辊道上加设保温罩及在板坯库中设保温坑等;(4)采用计算机管理系统。

根据国内目前的实际情况分析,需要继续推广该技术,己经采用的轧机应当在提高水平上下功夫。

通过加强管理保证该技术的连续使用,不断提高热装率和提高热装温度,同时进行必要的攻关,解决由于采用热装技术以后,产生的产品质量不稳定问题。

2 薄板坯连铸连轧技术薄板坯连铸连轧是20 世纪80 年代末实现产业化的新技术,是钢铁生产近年来最重要的技术进步之一。

采用薄板坯连铸连轧工艺与传统钢材生产技术相比,从原料至产品的吨钢投资下降19%~34%,厂房面积为常规流程的24%。

棒线材加热炉上料台架结构分析及应用

棒线材加热炉上料台架结构分析及应用【摘要】分析了几种常用上料台架的结构形式及使用情况,总结了永钢三棒材上料台架的设计特点,并为上料台架的设计提供了一定的设计依据。

【关键词】棒线材;上料台架;步进式1.引言上料台架是棒线材生产线加热炉前的重要设备,其作用有二:一是存放钢坯;二是把钢坯一根根送到入炉辊道上,以便运送到炉内加热。

目前国内轧钢车间加热炉常用的上料台架有以下几种:机械传动步进式上料台架,链传动拨爪式上料台架,液压传动移动小车式上料台架。

由于上料台架是轧钢车间的重要设备,所以要求该设备具备运行可靠,对钢坯磨损小,维护周期长,检修方便等特点。

2.几种上料台架结构比较2.1机械传动步进式上料台架:磁盘吊将钢坯吊至上料台架后,钢坯通过步进动作移动到上料台架上距离辊道最近的位置,落在辊道上。

这种上料台加的优点是:运行可靠,对钢坯表面磨损小,由于是机械传动,维护周期长,检修量也相对小。

缺点是:钢坏从上料台架落到辊道表面上时,对辊道形成一定冲击,噪音大。

设备本身重量大,成本相对高些。

2.2链传动拨爪式上料台架:该形式上料台架从结构上看采用链式输送结构,通过电力驱动(配有电机,减速机,制动器),拖动钢坯在固定台面上运动。

在运动过程中钢坯表面磨损较大,对热装的钢坯尤其不利。

此外,钢坯在上料台架末端靠近辊道位置无法准确定位。

2.3液压驱动移动小车式上料台架:该形式上料台架结构上分成两部分:上料台架和移动小车,上料台架由两根动梁和两根静梁组成。

动梁通过升降行走两个动作把钢坯移动到入炉辊道的近处,再由移动小车将钢坯托起后平移放到入炉辊道上。

动梁及移动小车的升降和平移都是由液压缸驱动。

这种上料台架液压缸较多,液压油管接点及润滑点多,维护工作量大。

而液压驱动移钢小车式上料台架,由于液压系统要求驱动设备负载均匀,所以对两个移钢小车的同步要求非常高,然而现场由于钢坯的吊装误差及钢坯自身的缺陷,是很难保证两小车同步的。

这样就导致钢坯“跑偏”,不能准确落到辊道上工艺要求的位置。

轧钢机械设备

(5)连续式轧机

第44页/共81页

第45页/共81页

(6)串(顺)列往复式(跟踪式、越野式)轧机

第46页/共81页

(7)布棋式轧机

第47页/共81页

(8)复二重式轧机

第48页/共81页

1.4 主机列的构成及各部分的作用

二辊冷轧机

第49页/共81页

第50页/共81页

第51页/共81页

飞轮:轧制时,冲击负荷作用下,系统减速,负载的一部 分有飞轮放出储存的动能来克服。轧件轧出后(空载), 负载突减,主电机带动飞轮加速,飞轮储存能量。

1.3 轧钢机分类 1.3.1 轧钢机按用途分类:可直观显现轧机的主要性能参数 和所生产的产品形状、尺寸。

第7页/共81页

第8页/共81页

1.3.2 按结构分类:根据轧辊在机座中的布置形式 1.3.2.1轧辊水平布置

(1)二辊式轧钢机

第9页/共81页

第10页/共81页

(2)三辊式轧机

第11页/共81页

(5)板形控制:板形控制主要是通过变更轧辊凸度来控制。 为了增大轧辊凸度调整效果,开发了多种新型轧机。主要 有三种:1)横移工作辊:HC、CVC轧机;2)三菱重工及 新日铁开发的PC轧机,通过调整工作辊交叉角来形成不同 凸度辊缝;3)石川岛播磨开发的,在支撑辊中间设置液压 油腔,在其中注入高压油从而调整支撑辊凸度的VC轧机。

1.7.2 热轧板带轧钢机技术的新进展

(1)连铸坯连续铸轧直接将金属熔体“轧制”成半成品带坯 或成品带材的工艺称为连续铸轧。这种工艺的显著特点是其 结晶器为两个带水冷系统的旋转铸轧辊,熔体在其辊缝间完 成凝固和热轧两个过程,而且在很短的时间内(2—3s)完成的。

直接轧制即“连铸一切断一加热或补热一轧制”方式的组

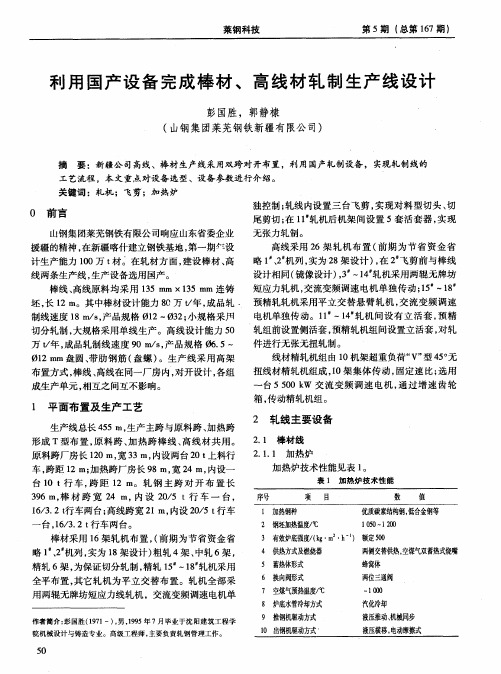

利用国产设备完成棒材、高线材轧制生产线设计

不供热利用热量辐射的保温段 , 节省能源投入; 炉底

采 用气 化冷 却技 术 。 加 热炉 有效 长度 2 5 m, 内宽 1 2 . 8 m, 采 用 高 炉 煤气 , 冷坯加热能力 1 5 0 t / h , 热装坯热装 温度大于

2 . 1 . 4 冷 床

6 0 0℃ , 热装率大于 7 0 %, 单位能耗 ≤1 . 1 G J / t ( 冷 装) 。

车, 跨距 1 2 I n ; 加热跨 厂房 长 9 8 r l l , 宽2 4 m, 内设 一 台1 0 t 行车, 跨距 1 2 I n 。轧 钢 主 跨 对 开 布 置 长 3 9 6 i n , 棒材跨 宽 2 4 i n , 内设 2 0 / 5 t行 车 一 台 , 1 6 / 3 . 2 t 行 车 两台 ; 高线跨 宽 2 1 m, 内设 2 0 / 5 t 行 车

山钢集 团莱 芜钢铁 有 限公 司响应 山东省 委企业

无张 力轧制 。

援疆的精神 , 在新疆喀什建立钢铁基地 , 第一期 : 设

计 生产能 力 1 0 0万 t 材 在 轧材 方 面 , 建设 棒 材 、 高 线 两条生 产线 , 生产 设备选 用 国产 。 棒线 、 高线 原料 均 采 用 1 3 5 m m ×1 3 5 m m 连 铸

棒 材采 用 1 6架 轧机 布 置 , ( 前期 为 节 省 资金 省

有效炉底强度 / ( k g ・ m 2 ・ h - 1 ) 额 定5 0 0 供热方式及燃烧器

略1 、 2 机列 , 实为 1 8 架设计) 粗轧 4 架、 中轧 6 架,

精 轧 6架 , 为保 证切 分轧 制 , 精轧 1 5 一1 8 轧机 采用 全 平布 置 , 其 它 轧机 为 平 立 交替 布 置 。轧 机 全 部采 用 两辊 无牌 坊短应 力 线轧机 ,交 流变频 调速 电机单

轧钢生产中新工艺新技术的应用张嘉春

轧钢生产中新工艺新技术的应用张嘉春发布时间:2021-09-25T08:57:43.969Z 来源:《基层建设》2021年第15期作者:张嘉春[导读] 现在社会经济的发展,使得我国各行各业都取得了新的进步,轧钢生产过程当中所应用的工艺技术,对于轧钢生产效率有着重要的作用和影响。

如果运用了科学合理的生产技术和先进的工艺手段,那么最终的轧钢生产效率和轧钢的生产质量都会得到有效的提升,近几年来,轧钢生产发展的速度也得到了快速的提升,并且关于轧制工艺技术以及生产线设备技术的研发也有了比较明显的进步,取得了一定的成果。

酒泉钢铁(集团)有限责任公司甘肃省嘉峪关市 735100摘要:现在社会经济的发展,使得我国各行各业都取得了新的进步,轧钢生产过程当中所应用的工艺技术,对于轧钢生产效率有着重要的作用和影响。

如果运用了科学合理的生产技术和先进的工艺手段,那么最终的轧钢生产效率和轧钢的生产质量都会得到有效的提升,近几年来,轧钢生产发展的速度也得到了快速的提升,并且关于轧制工艺技术以及生产线设备技术的研发也有了比较明显的进步,取得了一定的成果。

因为在我国经济发展过程当中,轧钢生产工作的作用非常重要,因此,现阶段仍然需要不断地完善轧钢生产的新工艺技术。

关键词:轧钢生产;新工艺;新技术1轧钢生产的发展现状1.1轧钢装备的发展情况轧钢装备的好坏会直接对轧钢产品的产生质量产生影响。

近些年,随着我国科学技术水平的不断提升,轧钢设备方面也有了明显的进步,一些先进的技术可以说已经在国际上处于领先水平,具体来说有3点。

1)现代化热轧宽带轧钢生产线;此条生产线主要是由我国鞍钢自主研发的,完善了中博板坯连铸连轧技术,热轧宽带轧钢生产线流程的有着高度完整性、高效性、节能性、紧凑性以及规模化和工业化的特点,其中紧凑性是其最为突出的优势,可以实现连铸和轧钢工序的完美结合。

2)集成宽厚板轧制生产线技术;宽厚板轧制生产线把国内外设计的优势进行了融合,通过国外先进的装备来对国内的技术进行了集成,如管线钢板、石油储备用钢、结构钢板等。

棒线材MI.DA.无头轧制技术介绍

棒线材MI.DA.无头轧制技术介绍赵辉1,2①(1:北京首钢国际工程技术有限公司 北京100043;2:北京市冶金三维仿真设计工程技术研究中心 北京100043)摘 要 本文主要介绍MI.DA.无头轧制技术以及国内应用现状。

以山西建邦MI.DA.生产线为例,详细介绍了MI.DA.无头轧制的生产工艺和装备,总结了MI.DA.无头轧制技术的优缺点,为今后国内新建类似项目给出建议。

关键词 无头轧制 棒材 线材 MI.DA.中图法分类号 TG333 TG335.1 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 06 025IntroductiontoMI.DA.HeadlessRollingTechnologyofBarandWireZhaoHui1,2(1:BeijingShougangInternationalEngineeringTechnologyCo.,Ltd.,Beijing100043;2:MetallurgicalEngineering3-DSimulationDesignEngineeringTechnologyResearchCenterofBeijing,Beijing100043)ABSTRACT MI.DA.headlessrollingtechnologyanditsdomesticapplicationstatusareintroduced.TakingShanxiJianbangMI.DAproductionlineasanexample,theproductionprocessandequipmentofMI.DAheadlessrollingareintroducedindetail,theadvantagesanddisdvantagesofMI.DAheadlessrollingtechnologyaresummarized,andsuggestionsaregivenfornewsimilarprojectsinChinainthefuture.KEYWORDS Headlessrolling Rod Wire MI.DA.1 前言节能降本一直是我国钢铁企业追求的目标,如何在保证产量的同时,降低生产成本,无头轧制工艺是一个很好的选择。

《冶金标准》SY型高刚度轧钢机标准修订说明

《SY型高刚度轧钢机》标准修订说明随着国内棒线材生产线轧机装备水平的不断提高,现行 YB/T 027 — 92《SY型高刚度轧钢机》行业标准已经不能适应当前的使用需要。

为此2005年由中国钢铁工业协会提出并下达了“钢协质标专[2005]06号文”,要求由原标准的起草单位:中冶集团北京冶金设备研究设计总院负责对YB/T 027 — 92《SY型高刚度轧钢机》标准进行修订,并正式立项组成标准起草小组。

中冶集团北京冶金设备研究设计总院作为SY型高刚度轧机的最初设计者,已有20多年的设计经验。

在跟踪国际先进技术的同时,结合国内轧钢生产厂家的实际需要,对SY型高刚度轧机进行了不断地补充和完善。

增加了轧机规格,建全了技术规范,拓展了应用范围,使SY型高刚度轧机不仅可以在型、棒材生产线上使用,而且也可以在棒线材、窄带钢,以及棒带材复合生产线上使用。

故原标准十分有必要在原有基础之上进行修订和补充。

为了使标准修订能够适应当前生产的需要,标准起草小组成员首先走访了国内许多轧钢生产厂家,对轧材生产线的现状进行了充分地调研与分析;同时走访了制造轧线设备的主要制造厂家,对制造厂商的装备和工艺流程进行了充分地考察和交流。

通过走访调研,我们注意到,国内的钢铁企业轧钢生产线的设备普遍进行了更新换代,轧机装备水平都有了不同程度的提高;制造厂商的装备水平也有较大提高。

并且,随着ISO9000质量认证体系的推进,生产流程要求更加规范化。

随着轧钢生产产能的不断扩大,轧钢企业需要稳定高效的轧制设备,对轧机的质量及备品备件的通用性和互换性提出了更高的要求;制造厂商则希望批量化生产,以利于降低成本和缩短供货周期。

总之,结合设计、制造和使用厂家的要求,我们在考虑上述因素的基础上对原标准进行了全面系统的修订,现已形成了初稿即征求意见稿。

在修订中,我们重点把握的几项原则:1.以目前国内外最新技术和发展方向为基础;2.以制造和使用厂家的要求为依据;3.以SY型高刚度轧机的标准化系列化为原则。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

现代小型轧机是如此的高效,又如此的简便;但人类从 16 世纪开始轧钢发展到今天,却 经过了漫日的过程。依·尼雪(E Hesse)于 1530 年或 1532 年在拿伯格(Nurmberg)第一 个发明了用于轧钢或轧铁的轧机。 1728 年英国的约翰·彼尼(JOhn Payne)在有两个刻成 不同形状孔型轧辊的轧机中加工锻造棒材。 1759 年美国的托马斯·伯 勒克 里 (ThomasBlockley) 取得了孔型轧制的另外一个专利,在历史上标志着正式开始生产型钢。 大约 1825 年,两个南斯达福得施耶(South Stanordshire)的操作工想出了棒材成品前 为椭圆断面,然后借助导卫进入最后一道孔型并轧制成圆的轧制工艺,奠定了至今仍在有效 地使用的生产圆钢的椭圆一圆孔型。 1853 年 R.罗登(R.Reden)发明了三辊轧机。 1857 约翰·弗里茨(John Frltz)将三 辊轧机用于棒材轧制和线材轧制。在一两年后(大约 1854~1855 年) ,一个比利时的轧钢工 实现了不等轧件完全离开轧辊,而正在轧制过程中将它的头部就送入下一个道次进行轧制的 操作方法。这样棒材可同时在多个孔型,如 3 个或 4 个孔型中同时进行轧制,直至轧到外∮ 6.35mm(1/4in 直径) 。如此单机架的线材或棒材轧机称之为比利时(Belgla。 )轧机或活套 轧机。 纵向直线布置的连续式线材和棒材轧机大约开始于 1870 年,1869 年瓦施本和米尔 (Washburn a。d Mean)设备制造公司在格鲁夫街(Grove Street)厂安装了一台完全新型 的线材轧机,这种轧机由许多水平辊和数量相同的立辊依次排列组成,奇数架为水平辊,偶 数架为立辊。这种排列取消了轧件在各道次之间翻钢 90°,而一个齿轮传动系统使每一架轧 机的轧辊速度比前一架的快,这样就避免了道次间形成活套。 平/立交替的连轧机代表了线材和棒材生产的一大进步,但无扭转连续式轧制技术的发 展并不顺利,立辊的安装调整和传动系统仍是困难的问题。而摩根和他的协会发明了不用立 辊,全部用平辊而在机架间装设扭转身板,使轧件在机架间扭转 90°,用有扭转的连轧代替 了无扭转的连轧。晚些时候,他们发现在一架轧机上可以同时轧制两根或更多根的轧件,一 根挨一根地平行通过轧机,这就是沿续至今的有扭转多条轧制。 比利时轧机的使用持续了多年, 大约在 1900 年用于轧制棒材的连续式粗轧机和横列式精 轧机,这种轧机可用 100mm(4in)方坯轧制棒材。 1926 年投产的伯利恒(Bethlwhem)公司列伯诺(Lebanon)厂的一套小型轧机,该轧机由 12 个机架组成, 坯料尺寸为 100mm*100mm*9000mm, 重 约 726kg, 生 产 ∮12~42mm 的 圆 钢 。 No.10 的轧制速度为 1.9~4. 6m/s, No.12 为 3. 9~5.9m/s,这套轧机当时的平均小时产量是 16t/h。 在 20 世纪 40 年代,被称作标准排列方式的比利时轧机。轧制线由 1 架 450mm(18in)的 粗轧机, 其后是 1 架立辊轧机 (用于生产扁钢时任边) , 5 机架 350mm (14in)轧 机 , 2 架 300mm (12in)轧机, 2 组带围盘的 250mm (10in)轧机组成。这种不同轧机的组合,以 60mm*60mm、 75mm*75mm、100mm*100mm 和 125mm*125mm 的方坯生产∮9.5(3/8in)~50mm(2in)的圆钢 , 以及相应规格的线材和窄带钢。 直到 20 世纪的 40 年代末 50 年代初,由于机械制造和电气控制技术的进步,无扭转的连 续式轧机又重新得到了发展。 1949~1950 年投产的伯利恒钢铁公司勒克加文那厂 (Betlehem’ s Lackawanna Plant) 采用连续式布置的大盘卷和棒材的复合轧机, 轧机能力为 25000t/月, 用 63mm* 63mm、100mm* 100mm、 长 9000mm、 最大单重 705kg 的坯料生产中∮12~40mm 的圆钢 , 12~38mm 的方钢,25~127mm*3~8mm 的扁钢,14~40mm 的六角钢, 44~110mm 宽的弹簧扁钢 , 12~32mm 的钢筋,25mm*25mm~50mm*50mm 的角钢。 从 50 年代起, 无扭转轧制的全连续式的小型轧机逐渐增多。 1958 年 4 月投产的美国共和 国公司(RePublic’s)的棒材轧机代表了当时的水平。该轧机用断面尺寸为 75mm*75mm、 100mm*100mm,9000mm 长的坯料生产∮10~32mm 的圆钢,25~100mm*5~13mm。的扁钢,10~ 28mm 的方钢和六角钢,25mm*25mm*5mm~50mm*50mm*10mm 的角钢,以及成卷的盘条,最高轧

一、前言

由于机械和电气控制技术的进步,孔型设计的改进,特别是上游连铸技术的进步,小型 轧机 产 生 了 根 本 性 的 变 革 。 现 代 小 型 轧 机 的 主 要 特 点 是: ( 1 )直 接 以 130mm*130mm~ 160mm*160mm、重达 1.5~2.5t 的连铸坯为原料;(2)设备和布置都比以前大大简化,除合 金钢小型轧机外,一般小型轧机加热炉前不再需要复杂的坯料检查和修磨设备; (3)一座步 进式加热炉与一套轧机相配; (4)轧线主轧机平/立交替布置,全线无扭转轧制,粗轧 6 架、 中轧 6 架、精轧 6 架的组合成为普通钢小型轧机的标准布置形式; (5)采用新型轧机,粗轧 机多为悬臂式或短应力线式,中轧机则大部分采用高刚度的短应力线轧机; (6)一般在轧线 上设置两台切头飞剪,一台切倍尺飞剪; (7)各架轧机单独传动,采用微张力和无张力轧制; (8)轧线设置有完备的用于低温轧制和控轧控冷的温控设备; (9)曾在 50 年代至 70 年代流 行的双面冷床,被一台高效率的单面步进式冷床所代替; (10)除少数合金钢小型轧机外,一 般成品的小型轧机已不需要在线探伤和检查设备; 在线矫直和在线飞剪定尺剪切的开发成功, 一改 70 年代繁杂宠大的轧材精整系统,使精整线的设备和面积大大减少; (11)高速无扭线 材精轧机和斯太尔摩控制冷却工艺的问世,把线材的生产技术推到了一个新的阶段。现在线 材轧机的轧制速度提高到 120~140m/s,保证速度 105m/s,单线产量达 40~45 万 t。为充 分利用线材和棒材设备,各自形成一个独立的分支。80 年代以后除少量合金钢外,一般为单 独的线材或小型车间,线材和小型材的复合轧机已逐渐减少。

二、碳素钢小型轧机的新工艺和新设备:

A 直接使用连铸坯原料

直接使用连铸坯原料,已是小型轧机可能在市场竞争中存在的必要条件。目前,普通碳 素钢和低合金钢小型轧机、大部分合金钢小型轧机都以连铸坯为原料,并且以连铸坯为原料 的合金钢钢种和品种还在进一步扩大。以小钢锭为原料或以初轧开坯为原料的普通碳素钢小 型轧机,由于产品质量和二次加热轧制造成价格上的差距,在市场竞争中正在被逐渐自然淘 汰。 合理选择连铸坯断面,对连铸机和小型轧机的投资与操作都有很大的影响。普钢小型轧 机使用的坯料断面应在 130mm*130mm~150mm*150mm 左右, 坯料单重 1.5~2.0t, 甚至达 2.5t。 单重增加切头切尾量相对减少,定尺率提高,有利于提高金属的收得率。连铸技术的进步是 推动包括小型轧机在内的整个冶金技术发展最主要的动力。高速连铸技术已可成功地以 4.3m /min 的拉速生产 130mm*130mm 的连铸坯,即连铸机单流的产量已可达 33t/h。以连铸机本身 而言,无论从质量还是产量角度,都不需要更大断面的铸坯,小型轧机更应充分利用连铸的 成果,以减少机架数量和轧制过程的变形功。 随着合金钢连铸技术水平的提高,像优质碳素钢、合金结构钢、弹簧钢、奥氏体不锈钢、 轴承钢等现都可直接进行连铸。合金钢连铸坯向中断面过渡的趋势将加快,更多的合金钢钢 种和品种正在采用 160mm*160mm~240mm*240mm 的连铸坯,300mm*300mm 以上的大方坯的数量 在逐渐减少,以减少连铸机和小型轧机的投资,推动小型轧机生产水平的提高。

New equipment is installed in Rod & Wire Mill plant

Baosteel group shanghai No.5 steel work. Zhou Qiang. 2003/8/8

Key words: New equipment is in Rod & Wire Mill plant ABSTRACT: Nowadays both the mechanical and electrical control technology is improved

sharply, Which result in the emergence of new technology and new equipment being used in the field of straight bar outlet and wire rod outlet. Baosteel Group shanghai No.5 built up a high quality Rod & Wire of production line such as stainless, This production line has equipped with first class equipment on the word ,such as non house high hardness rolling Mill as new century supplied by DANIELI,KCOKS Reducing Sizing Mill, MORGAN’s NTM and RSM, online detector and Rod Gauge, online cooling controller, online heat treatment, ABB’s AC converter control system. etc.

棒线材轧钢新装备

学生:周强 导师:林财兴