帘线钢盘条粗拉断丝原因分析

ER70S—6盘条拉拔断裂原因分析

ER70S—6盘条拉拔断裂原因分析

ER70S-6是一种常用的焊丝材料,常用于焊接碳钢和低合金钢。

在电弧焊接过程中,

焊接过程中产生较高的热量和应力,使得焊接材料易发生断裂。

本文将探讨ER70S-6盘条

拉拔断裂的原因,并提出预防措施。

1. 基材质量不佳

ER70S-6焊接材料常用的为碳钢和低合金钢,若基材质量不佳,则会导致焊接材料的

质量也有所降低。

基材质量不佳的原因有很多,如未经处理的原材料、灰砂铸造的材料、

杂质含量过高的材料等等,这些情况都会导致焊接材料的质量不稳定。

2. 水分和油污

ER70S-6焊接材料的表面需要干净,无油污和水分,否则就会导致焊接材料出现断裂。

油污和水分对焊接材料的含氧量有很大影响,导致氧化不充分,易引起断裂。

因此,在存

放和使用过程中,焊接材料的表面应保持清洁和干燥。

3. 焊接过程中的应力

在焊接过程中,因应力过大或太快,会导致焊接材料的结构出现变化,从而使焊接材

料发生断裂。

应尽量避免这种情况发生,可以通过加工等方法减小应力。

4. 等温过程

在成型过程中,需要进行等温处理。

如果操作不当,会导致焊接材料的中心温度高于

晶化温度,容易形成粗晶,从而造成断裂。

此类情况较为复杂,需根据实际情况进行分析

和解决。

综上所述,ER70S-6盘条拉拔断裂的原因有很多,需要考虑多方面的因素来确保焊接

材料的质量稳定。

常规的预防措施包括松散防潮、焊接过程的加工方式和控制等等。

此外,需要定期对材料进行检测和保养,及时发现和处理潜在问题。

钢丝断裂原因分析

钢丝断裂原因分析一、夹杂物引起断裂线材中非金属夹杂物的存在,破坏了组织的连续性,起到了一个显微裂纹的作用。

当受到外力作用时,在夹杂物的顶端首先产生附加的应力集中。

尤其在原奥氏体晶粒交界处出现的大块状、条状或片状碳化物,这些异常碳化物在材料冷变形时,严重地阻塞了位错的移动,致使该处产生应力集中。

当应力集中达到一定大小时便会使碳化物开裂,或在碳化物与基体交界处产生裂纹。

当裂纹达到失稳状态尺寸,地瞬时产生断裂。

非金属夹杂物的多少是衡量帘线钢质量高低的一个重要因素。

在用SEM对断口进行分析的过程中,经常发现非金属夹杂物。

在典型的杯锥状断口上有时候就能发现夹杂物,SEM表明大多为三氧化二铝夹杂或其它高熔点脆性夹杂物。

其避免主要是通过精炼,使夹杂物变为塑性低熔点夹杂物。

脆性夹杂物是引起钢丝断裂的重要原因之一,而夹杂物引起断裂分为以下几种形势:1、夹杂物与钢基体之间界面脱开拉伸过程中,在夹杂物周围的局部加剧了应力集中;裂纹优先在与拉应力垂直的夹杂物与基体的界面产生并沿着夹杂物与钢基体界面扩展,致使夹杂物与基体界面脱开。

2、夹杂物本身开裂2、在结晶器和二冷安装电磁搅拌。

结晶器的电磁搅拌能够减少中心偏析的程度和范围。

电磁搅拌同样可改善V形偏在铸坯中心的存在;3、尽可能的降低拉速,能够减轻中心偏析程度。

三、马氏体组织造成拉拔脆断硬线属高碳钢,控制冷却时,若冷却时间太短,对钢材不起作用;若冷却时间太长,就容易引起脆断。

在斯太尔摩控制冷却上,穿水冷却是奥氏体急速过冷阶段。

它的目的是控制具有高形变能压扁的奥氏体晶粒长大和保留加工硬化的效果,为吐丝温度和后部风冷段控制做准备。

轧制硬线错误的指导思想是,企图使线材表面淬成马氏体,然后通过心部自回火方式形成回火马氏体。

如果这样,在高速的轧制下线材表面得不到充分自回火,难免出现马氏体残余。

因为线材直径只有5.5mm,最大也只有9mm,它的断面小,形变潜能也小,所以冷却不能过急,宜控制在0.3~0.6s,使线材表面温度始终在Ms以上(高于400℃),以防止表面淬成马氏体。

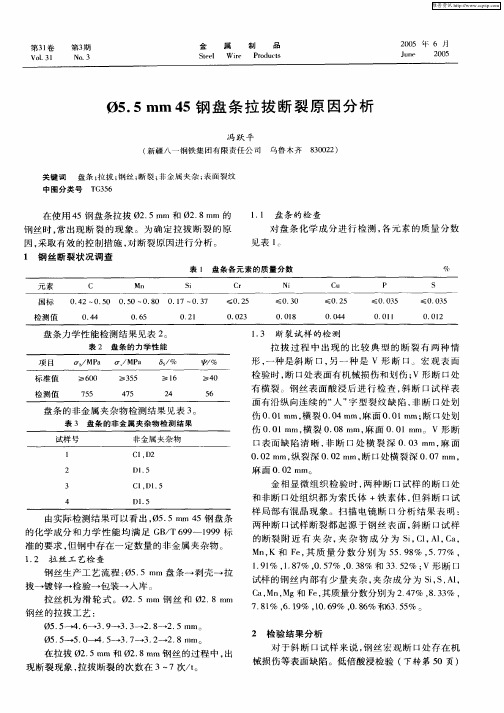

Ф5.5mm 45钢盘条拉拔断裂原因分析

( ) 次事故 中钢 丝绳 断裂 属 于疲劳 断裂 。 由 1本 于最初钢丝绳 直径选 择不 当, 不利 位 置安 全 系数 最 偏小 , 给突断事故埋下 了隐患 , 而严酷 的受力状 态大 大缩短 了钢丝绳 的使用寿命 。 () 2 人工 日常检查 维护 钢丝绳 对 预防 突断事 故

C1, D2 D1 5 .

伤 0 0 m, 裂 0 0 n, .1 m 横 .4m q麻面 0 0 m; 口处划 ,1 m 断 伤 0 0 m, .1 m 横裂 0 0 m, 面 0 0 m。V形 断 . 8m 麻 .1 m 口表面缺 陷 清 晰 , 断 口处 横 裂深 0 0 m, 面 非 . 3m 麻

机械损 伤和划 伤 。从 现场 的拉 拔 过 程观察 , 盘条 拉

拔 中的表面氧 化铁 皮剥落不 干净 , 丝挂粉效果差 , 钢

拉 拔模 具安装 不当 , 表层金属发热 , 使 表层 的面缩 增

加, 心部 塑性下降 , 在拉拔 中表 面形成裂纹 。

3 措 施 与 效 果 对于钢 的内在质量 , 要通过加 强冶炼来控制 。 主

表 2 盘 条的 力学 性 能

13 断裂 试 样 的 检 测 .

拉 拔 过 程 中 出 现 的 比 较 典 型 的 断 裂 有 两 种 情 形 , 种 是 斜 断 口 , 一 种 是 V 形 断 口。 宏 观 表 面 一 另

检验 时 , 口处表 面有机械损伤 和划伤 ; 断 V形 断 口处

8 1 - 19 9 8 9 6规定 的 、 最低 级 的机 构工 作 级 别 级 安全 系数 3 5还小 , . 而该斜 井 钢丝 绳机 械 驱动 属重

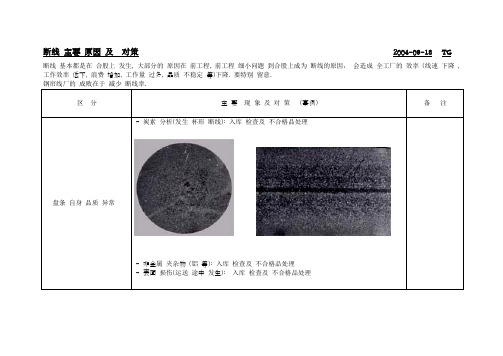

断线原因及对策

断线主要原因及对策2004-09-18 TG断线基本都是在合股上发生, 大部分的原因在前工程, 前工程细小问题到合股上成为断线的原因,会造成全工厂的效率(线速下降,工作效率低下, 浪费增加, 工作量过多, 品质不稳定等)下降.要特别留意.钢帘线厂的成败在于减少断线率.区分主要现象及对策(事例) 备注- 炭素分析(发生杯形断线): 入库检查及不合格品处理盘条自身品质异常- 非金属夹杂物(铝等): 入库检查及不合格品处理- 表面损伤(运送途中发生): 入库检查及不合格品处理<盘条搬运不注意导致干拉时发生的断线部位> 盘条表面损伤<盘条表面损伤部>- 保管仓库地面: 使用橡胶板- 叉车叉子: 使用树脂材质及防止碰撞- 保管仓库地面防止水分浸透: 防止生锈干拉时表面损伤(表面裂痕, 磨子裂痕) 及拉丝不良(表面闪光)<干拉时表面损伤部位导致合股工程发生断线>- 酸洗处理后防止受潮: 2小时以內使用- 所有的过线轮要正常转动使用超硬材要定期交替- 焊接部位表面损伤及短路→焊接部位1 禁止混入工字轮內部<焊接不良>- 磨子顺序异常- 磨子形狀异常→确认检查记录及定期交换- 磨子磨损→定期交换<干拉时磨子裂痕→合股上发生断线的原因><干拉时表面损伤>- 润滑油定期更换- 牵引要维持一定的绕线量- 磨子及牵引使用冷却水: 定期确认- 闪光的钢丝判为不合格品: 后工程禁止使用- 偏径差不良品: 后工程禁止使用- 待料保管时防止生锈: 用防锈纸包裝热处理不良 后工程伸拉性低下(表面损伤, 发生杯形断线) - 加热炉及铅锅溫度: 确保有微细的珠光体组织(禁止发生贝氏体) <珠光体组织>- 加热炉内气氛: 防止脱碳, 防止带铅- 热处理不足: 防止在加热炉和铅锅内浇线<热处理不足时的组织><湿拉时发生的杯形断线形状>电镀线表面损伤- 电镀时防止损伤:走线时防止和不转动的部位接触及不转动的部品更换<电镀线表面损伤部>- 电极发生短路: 维持线通道- 焊接部位: 焊接部位1 禁止混入工字轮內部湿拉伸拉性不良及表面损伤- 磨子磨损:磨子定期交替- 磨子形狀异常 确认检查记录及定期交换- 润滑剂溫度和浓度: 维持在管理范围内- 焊接部位: 焊接部位1 禁止混入工字轮內部<干拉焊接部位在湿拉断线>。

帘线钢质量影响因素及控制措施

帘线钢质量影响因素及控制措施摘要:主要阐述了帘线钢的质量要求。

对影响钢中夹杂物的尺寸及形态、热轧线材的组织及表面质量、偏析程度的因素进行了分析,提出了有效控制夹杂物形态和降低偏析程度的技术措施。

关键词:帘线钢夹杂物表面质量偏析钢帘线主要用于轮胎子午线增强用的骨架,具有强度高、韧性好的特点,也是线材制品中要求极高、生产难度最大的产品之一。

由于帘线用盘条要被拉拔成φ0.15~0.38mm的细丝。

之后还要经过高速双捻机合股成绳,要求拉拔及合股过程中100km断丝不超过1次,因此必须使用优质的高碳低合金线材才能满足如此高的质量要求。

对于帘线钢的生产及质量控制,国外钢铁企业如日本的神户制钢、新日铁、住友。

以及德国萨斯特、法国梅森和韩国浦项等厂家经过多年的研制开发,积累了大量的经验,形成了比较成熟的工艺。

其共同特点是生产工艺完善,产品化学成分均匀(如将碳含量控制在±(0.01%~0.02%))、钢的洁净度高(如T[O]≤20×10-6,[A1]T≤3×10-6,夹杂物级别较低,无大尺寸和脆性夹杂)、钢坯质量高、盘条的组织性能均匀、表面质量好和产品质量稳定等。

近年来,国内企业也陆续进行了帘线用钢的开发与研制,经过不断地摸索及实践,产品质量不断提高。

目前,国内帘线用钢的质量已经达到批量制作φ0.20mm以上规格钢帘线的质量要求。

并已经获得著名钢帘线生产厂家的质量认证,生产规模逐年扩大。

但从质量上看,国内帘线用钢与进口产品相比仍然存在一定的质量差距,尚未达到制作φ0.20mm以下钢帘线的技术要求。

本文主要讨论影响帘线钢质量的各种因素以及应该采取的相应控制措施。

1 影响帘线用钢质量的主要因素1.1 成分波动及有害元素的存在帘线用钢对于成分的要求较为严格,不同炉次或同炉之间要求成分必须保持均匀,波动幅度小,否则会造成盘条的通条性能不均匀,在加工过程中断丝。

帘线钢中有害元素含量过高,也会导致拉拔及合股断丝的发生。

盘条拉丝裂纹线产生原因修改 7.11

分析H82B钢盘条拉拔过程中产生裂纹线的原因班级:机材A1241 姓名:邓洋洋H82B钢盘条在拉拔钢丝过程中或多或少会出现裂纹线,甚至出现断裂现象。

严重影响钢丝质量,给用户造成损失,更危害人们生命财产安全。

通过钢丝拉拔车间学习调查、车间员工师傅生产经验讲解和查找相关资料,发现以下几个影响82B盘条拉拔过程中产生裂纹线的因素。

一、82B盘条材料的本身质量不合格的因素(1)生产工艺不合理在冶炼、连铸和轧制过程中产生的各种表面缺陷,如裂纹、划伤、折叠等,破坏产品表面的基体连续性;H82B盘条内部的质量缺陷,如因局部成分偏析聚集和生产工艺不合理而产生的有害组织、较大的非金属夹杂物颗粒和高硬度的层状非索氏体组织,会破坏材料的基体和组织连续性,也即盘条的通条力学性能不均匀。

(2)预处理方面操作不当如酸洗磷化不干净易产生铁锈,剥壳不彻底,盘条或钢丝污染和预涂层结合不牢等问题。

原材料酸洗时没有洗净,表面残留Fe2O3、Fe3O4或油污,在磷化的过程中易造成局部磷化膜厚度偏薄或者局部不均匀。

结果是在拉拔初期影响不大,但在后几道次,随着拉拔速度的提高,钢丝升温较快,局部的磷化膜逐渐消耗完,钢基体裸露出来,直接和拉丝模接触,产生大量的热量来不及逸散,造成钢丝局部过热,因金属流动不均匀产生的表面附加拉应力超出金属的强度极限时,即会在钢丝表面产生周期性裂纹。

二、人为不合理操作的因素(1)在盘条原料运输过程中操作不恰当在运输过程中难免会发生不可避免的磕碰。

比如航车起吊时钢绞线与原料间的拉力与摩擦,以及原料与地面间的摩擦等因素都会对盘条原料产生损伤。

如凹陷,缺损等。

(2)盘条表面淋雨受潮生锈,产生硬而脆的马氏体。

如果未经发现,就会在钢丝拉拔过程中产生裂纹线。

(3)两盘条的接头和回火操作(焊接)不合格在使用碰焊机的过程中由于不合理操作,如接头未打磨成直角平面、回火时温度不对,未分几次将温度逐渐升高至850℃左右、勿将温度加的过高或者过低。

82B钢盘条拉拔脆断的原因分析

图2 夹杂物形貌(未腐蚀,X100)从检验结果可看出,盘条中夹杂物级别不高,且全为球状氧化物,对盘条塑性影响不大,不是导致塑性低的主要原因。

但试样中心部位出现了网状渗碳体,索氏体质量分数约为75%,且形成了粗片状的珠光体和较粗大的珠光体团,这些网状碳化物起着分割晶粒、削弱晶粒与品粒之间的结合力的作用,从而使得盘条的强度和塑性均显著下降。

索氏体质量分数低以及网状碳化物的攒在均不利于提高钢的塑性。

并且试样中心形成了少量的马氏体,马氏体是一种硬而脆的相,会显著降低钢的塑性,因而材料的延伸率和而缩率均较低。

(3)盘条表面微裂纹导致断裂的断口检验分析把尺寸由Ф11mm的82B盘条进行8道次拉拔至Ф5.06 mm,在拉拔过程中,多次出现断裂,其断口形貌见图3,由图可见,断口表面较光滑,无粗大晶粒。

在断口处取样作夹杂物和金相组织检验,发现夹杂物级别较低。

从金相检验结果看,钢中夹杂物不是产生脆断的主要原因。

取断口试样在扫描电镜下进行观察,其断口微观形貌如图4所示。

由图知,断面均为韧窝特征,且断口上未发现异常冶金缺陷。

图3 断口形貌实物图图4 断口微观形貌(X1000)对此把该炉号的盘条(直径分别为Ф11 mm和Ф6.5 mm),在1:1盐酸水溶液进行热酸浸,结果发现,连铸坯存在较明显的中心裂纹、角部裂纹和缩孔,同时盘条表面形成细小的微裂纹。

因此,所对应断裂起源部位的钢丝表面均存在不同程度的表面微裂纹,该表面微裂纹可能与拉拔前盘条表面状态某种缺陷相对应,从而导致了钢丝拉拔过程中的断裂。

3. 结论(1)82B高碳钢盘条中碳、硅、铬和锰的偏析,易形成网状渗碳体,加上组织中索氏体含量偏低,形成粗片状珠光体和珠光体团,这些异常的金相组织和大型脆性夹杂物是82B高碳钢盘条产生脆断的主要原因。

(2)轧制过程中,盘条表面产生的微裂纹和中心孔洞也会导致其塑性下降,从而产生脆断。

帘线钢盘条粗拉断丝原因分析

帘线钢盘条粗拉断丝原因分析

李玉华;郑建强;赵柏杰

【期刊名称】《金属制品》

【年(卷),期】2012(038)005

【摘要】针对帘线钢盘条生产子午轮胎橡胶骨架帘线、胶管钢丝过程盘条粗拉易发生断丝的情况,采用金相显微镜以及扫描电镜(SEM)对断口形貌进行分析.结果表明:吊装或运输过程中盘条表面擦伤导致的形变异常组织是盘条发生脆断的主要原因之一;严重的盘条表面夹渣、结疤、翘皮以及折叠等缺陷也会造成粗拉断丝;由于冷却不当或者成分偏析,盘条内部出现较严重的渗碳体异常组织以及轧机张力控制波动所致的盘条局部缩颈也会导致盘条拉断;盘条吐丝圈形不好、运输辊道参数不匹配或集卷异常发生严重翻丝,会堵塞放线套从而导致断丝;焊液滴落至盘条表面产生的马氏体组织也会引起断丝等.针对以上问题提出相应的改进措施.

【总页数】5页(P62-65,70)

【作者】李玉华;郑建强;赵柏杰

【作者单位】南京钢铁股份有限公司研发中心,江苏南京210035;南京钢铁股份有限公司研发中心,江苏南京210035;南京钢铁股份有限公司研发中心,江苏南京210035

【正文语种】中文

【中图分类】TG356.4

【相关文献】

1.精炼渣和氧含量对钢帘线盘条夹杂物和断丝指数的影响 [J], 辛彩萍;岳峰;吴启帆

2.安钢高线帘线钢盘条的拉拔性能研究 [J], 刘伟云;邓小元;琚艳军;周超;孙浩然

3.帘线钢盘条碳质量分数稳定性控制 [J], 吕建勋

4.钢帘线用钢C82D2盘条拉拔断丝成因分析和工艺改进 [J], 李桂英;李麦麦

5.青钢超高强度帘线用钢盘条开发进入快车道 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

the above problems. steel cord wire rod;surface scratch;network cementite;necking down;composition segregation;martensite

Keywords

帘线钢盘条生产子午轮胎橡胶骨架帘线、胶管 钢丝过程中,盘条需经过粗拉、中拉、湿拉几十道次 拉拔成直径0.15~0.38 mm的黄铜细丝,再经过捻 股而成…所需产品,生产过程对钢的纯净度、组织

1.1。2擦伤断口金相组织 对擦伤断口处进行金相分析,发现形变异常组 织‘7。(图2a),个别异常组织处可看到原始盘条残余 少量铁素体组织形态(图2b),该异常组织与拉拔过 程中产生的形变异常组织(如盘条不圆或润滑不 良,导致拉拔局部变形大或润滑不充分等)类似,非 原始盘条固有,应为吊装或运输过程擦伤所致,因此

2010(2):63—65.

6 1J №

7 口

徐萍,Y-,f13健,马雪姣.高碳钢丝生产中的失效分析

盘条翻丝导致放线套堵塞照片

The photo of blocked radiate set caused by wire rod mess

组织(图9c),产生马氏体组织足导致放线或粗拉断 裂的根本原因。此外,盘条表面椭圆度较大或严重耳 子也会导致粗拉断丝,但这种缺陷发生几率较小。

a)焊块处断几照片

h)焊块处断门裂纹扫描电镜照片

参考文献 殷瑞钰.钢的质量现代进展[M].北京:冶金工业出版

社.1995:11.

5 1j b

郭大勇,马成,洪树利,等.过共析钢中TiN夹杂形成 热力学分析[J].金属制品,2010(5):56—58. 郭大勇,李德刚,王秉喜,等.高碳钢中氧化物夹杂形 成的热力学计算及其在生产中的应用[J].金属制品,

1.3原材料内部质量 由于冷却不当或者成分偏析,盘条内部会出现 渗碳体’钆异常组织,渗碳体比较严重成网状(图6) 时也会导致盘条脆断。 盘条内部严重夹杂物也可能导致断裂,但随着 炼钢技术的提高,此类缺陷发生的儿率越来越小,稍 大一些的夹杂粗拉一般不会断裂,但在后续湿拉或 捻股时可能会出现断裂。

万方数据

b)放线套堵塞

图8

Fig.8

吊运时轻拿轻放,避免行车吊运时钩头撞击盘条 等),加强仓储和运输防护,同时建议客户注意运 输、装卸以及仓储防护,大大减少r由于盘条表面擦 伤导致的放线断裂。 (2)加强坯料和轧材表面质量控制,同时加强 成品检验,避免表面夹渣、结疤、翘皮和严重折叠等 缺陷盘条的出厂。 (3)优化冷却工艺,避免帘线钢形成异常组织; 采用标准化工艺,同时加强检验把关,防止内部组织 缺陷超标产品出厂。 (4)加强轧机张力稳定控制,防止缩颈或拉断 情况发生;同时加强监控和成品检验,发现问题及时 隔离。 (5)优化吐丝机吐丝圈形稳定性,加强风冷辊 道设备维护,减少风冷辊道异常情况发生,从而减少 了翻丝情况的发生;同时加强成品检验,发现盘条有 翻丝或多头的及时改判。 (6)焊液滴落艋条的情况虽然少见,但也应和 客户一起重视可能发牛焊接区盘条的管理,防止此 类情况发生。 (7)加强盘条表面尺寸的控制,需规范中轧及 减定径机RSM的辊缝设定,保证不出现耳子、折叠 等缺陷,并且盘条截面圆整,同时按照冷检工检测和 头、尾剪切的标准化操作。 3结语

万方数据

-64・

金

属

制

品

第38卷

a)表面夹渣(纵向)

Fig.s

图5盘条表面折叠

Wire rod

su

rface

overlap

b)表面夹渣深度(横向)

图3盘条表面夹渣SEM照片

Fig.3 SEM photo of wire rod surface slag inclusion Fig.6

图6盘条网状渗碳体组织 Wire rod network cementite

第38卷

V01.38

第5期

No.5

金属制

Metal

品

2012年10月

October 2012

Products

doi:10.3969/j.issn.1003—4226.2012.05.016

帘线钢盘条粗拉断丝原因分析

李玉华,郑建强,赵柏杰

(南京钢铁股份有限公司研发中心, 江苏南京210035)

摘要针对帘线钢盘条生产子午轮胎橡胶骨架帘线、胶管钢丝过程盘条粗拉易发生断丝的情况,采用金相显微 镜以及扫描电镜(SEM)对断I:1形貌进行分析。结果表明:吊装或运输过程中盘条表面擦伤导致的形变异常组织是 盘条发生脆断的主要原因之一;严重的盘条表面夹渣、结疤、翘皮以及折叠等缺陷也会造成粗拉断丝;由于冷却不 当或者成分偏析,盘条内部出现较严重的渗碳体异常组织以及轧机张力控制波动所致的盘条局部缩颈也会导致盘 条拉断;盘条吐丝圈形不好、运输辊道参数不匹配或集卷异常发生严重翻丝,会堵塞放线套从而导致断丝;焊液滴 落至盘条表面产生的马氏体组织也会引起断丝等。针对以上问题提出相应的改进措施。 关键词帘线钢盘条;表面擦伤;网状渗碳体;缩颈;成分偏析;马氏体

采取减少原材料表面缺陷和内(下转第70页)

万方数据

・70・

金

属

制

品

第38卷

钢中O,N含量过高,会使钢的强度和硬度升高,塑

韧性下降;(4)采用合理的吐丝温度和冷却速度,能 保证线材获得理想的细索氏体组织。 国内过共析钢线材的生产发展日新月异,纯净 钢冶炼、合金化和微合金化、控轧控冷等技术为过共 析钢线材进一步发展提供了强有力的支持,但与国 外先进钢厂相比,在大方坯技术、夹杂物无害化处 理、材料的均匀性等方面仍有一定的差距,需要国内 钢铁厂不断研究和改进。

structure

1.4盘条局部缩颈 盘条局部缩颈如图7所示。此类缺陷发生概率 较小,一般是由于轧机张力控制波动所致,此类缺陷 在放线和粗拉时很容易引起断丝。

图7盘条局部缩颈

Fig.7

Wire rod localized necking

图4表面结疤和翘皮缺陷

Fig.4

1.5

翻丝和多头

Wire rod surface scab and upwarping defect

第5期

拿]i华,等:帘线钢盘条粗拉断丝原因分析

・65・

a)盘条翻丝

Fig.9

c)焊块处断口金相组织 图9盘条表面焊液滴落导致断裂

Broken caused by wire rod su rface welding block dropping

2改进措施及效果 (1)严格遵守盘条吊运、装卸规定(如行车工在

万方数据

第5期

李玉华,等:帘线钢盘条粗拉断丝原因分析

・63・

伤处有成簇平行微裂纹(图lc)。

吊装或运输过程中盘条表面擦伤导致的形变异常组 织是产生脆断的主要原因之一。

a1脆断断几

a)形变异常组织x100

h1表而擦伤

b)个别形变异常组织

图2盘条表面擦伤断口处金相组织

Fig.2 The microstructure of wire rod surface scratch fracture

ห้องสมุดไป่ตู้

causes

mess,which

can

block radiate

wire

set

and

cause

wire

broken,the

caused by molten weld dropping in wire rod surface

aiming

at

call

cause

broken.Corresponding improvement measure is proposed

one

structure

caused by wire rod surface scratch in hoisting

as

or

transportation process is

of main

reason

of wire rod brittle fracture,serious wire rod surface defects such rod drawn broken,the

和性能有很高要求,盘条表面缺陷和内部缺陷都会

导致拉拔或捻股时断丝。高碳钢盘条断裂问题前人 已分析较多心。1,南京钢铁股份有限公司(简称南 钢)成功开发80级l 6。乃至86级盘条以来,对收集 的大量帘线钢盘条粗拉过程产生的断丝,采用金相 显微镜及扫描电镜(SEM)方法并结合宏观断口形 貌进行分析。结果认为吊装和运输过程产生的擦 伤、原材料表面严重缺陷、内部异常组织、缩颈、翻丝

rubber skeleton cord,hose wire produced by steel cord wire rod,the macro pattern was analyzed by adopting metallograpie

microscope

and SEM.Result shows that deformation anomaly

中图分类号TG356.4

Wire

broken

reason

analysis of steel cord wire rod drawn

Ll Yu-hua.ZHENG Jian-qiang.ZHAO (Research and

Development Department

Bai—jie

of Nanjing

Iron

and Steel Co.,Ltd.,Na蟛ng 210035,China)

Abstract

Aiming at the problem that wire broken

occurs

easily while wire rod was drawn in the process of meridian tyre