降低车辆维修成本QC课题成果报告

qc降低公务车辆维修费用

市局 直属分局 濉溪县局

合计

轿车 7 1 4 12

SUV 2 10 8 20

商务车 4 1 1 5

小计 13 12 13 38

2014年度全市公务车辆保养维修费用统计表(单位:元)

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月 小计 机关 11694 9799 14567 15939 14818 10856 12224 10614 29210 3618 44125 7999 185463 直属局 6091 5453 3391 1074 2209 1253 1420 6607 2076 769 2207 52863 85411 县局 10524 1590 2454 1650 2904 7655 5970 9468 1176 527 11602 66108 121627 合计 28309 16842 20413 18663 19931 19763 19613 26689 32461 4913 57934 126970 392502

市局 目标

为认真贯彻落实《安徽省烟草专卖局(公司)公务车辆精益管理实 施方案》文件精神,淮北市局调整增设了2015年度公务用车运行费用下 降10%以上的目标,其中燃油费和保养维修费下降15%以上的目标。

确定 课题

“步步高”QC小组结合公司实际需要和自身条件,拟通过QC小组 活动破解公务车辆维修费用控制瓶颈,为淮北市局(公司)年度公务车辆 运行费用目标完成做出贡献。

注册号

课题类型

管理型

活动时间

2015年3月-2016年1月

活动次数

15次

出勤率

获奖情况

2014年安徽烟草优秀QC成果发布二等奖 2015年安徽烟草优秀QC成果发布一等奖 安徽省优秀质量管理小组

降低车辆维修成本QC课题成果报告

完善车辆管理降低维修成本上海铁路局徐州生活服务管理所车辆管理QC小组1、小组概况表1-1 小组基本情况表制表:乔文举校核:李影制表时间:2013年1月7日2、选择课题2.2活动计划表2-1 小组活动计划表制表:乔文举校核:李影制表时间:2013年1月10日3、现状调查:制表:乔文举校核:李影时间:2013年1月25日3.3 对车辆维修流程进行调查图3-1 车辆维修流程图:制图:乔文举校核:李影时间:2013年1月25日制表:乔文举 校核:李影时间:2013年2月10日制表:乔文举 校核:李影 时间:2013年2月12日 调查结果:我所现有12辆正常使用的车辆,因维修过程控制不严和修理厂原因造成车辆维修成本偏高。

4、设定目标4.1 2013年车辆维修费比上年度同期下降10%:图4-14.2 目标设定依据:根据现状调查,通过分析对比,从车辆维修方面及车辆使用可以设定目标:2013年车辆修理费比2012年下降10%。

制表:乔文举校核:李影日期:2013年2月18日5、分析原因5.1 分析原因:目标设定后,小组成员充分发挥大家的经验及所想,开阔思路,集思广益,对造成“车辆维修费高”的的原因进行分析和归纳,并用关联图对有关原因进行了整理:5.2确定主要原因:表5-1 确定主要原因序号因素名称确定方法确认情况是否要因参加人员1 没有进行必要教育培训调查分析1、每周和每月都进行安全例会和案例分析,对司机进行思想教育和安全、枝术、行车经验上进行交流;2、不定期进行业务技能培训;3、每年都进行有关驾驶枝能考核和绩效考核;4、公司设置安全专职实行技术指导和监督;5、不定期到车间对车辆进行安检和对司机进行行车指导。

否小组全体人员2 车辆保养制度不健全调查分析1、公司已有健全的车辆保养制度;2、车辆严格按车辆保养制度进行保养。

否小组全体人员3 车辆设计存在缺陷讨论分析厂家原有设计问题,客观存在,QC小组无法改变,目前还没有发现因设计原因而需进行维修的项目。

车辆维修工时与成本控制报告

车辆维修工时与成本控制报告摘要:本报告旨在分析车辆维修过程中的工时管理与成本控制问题,并提出相应的解决方案。

通过对车辆维修工时的合理分配及成本的有效控制,可提高维修效率,降低维修成本,实现经济效益最大化。

1. 引言车辆维修工时和成本管理是维修行业中的重要问题。

合理安排维修工时和有效控制成本,对提高维修效率和降低成本具有重要意义。

2. 车辆维修工时管理2.1 工时分析分析并记录车辆维修过程中所需的工时,包括拆解、修理、检测等环节,并对工时进行分类和统计,以便更好地控制和管理。

2.2 工时评估对不同类型的维修项目进行工时评估,根据实际情况,制定合理的工时标准和预估时间,以便更好地安排维修计划和预算。

2.3 工时分配合理分配工时资源,确保维修人员在维修过程中能够高效地完成任务,并尽可能减少闲置时间和资源浪费。

2.4 工时监控建立完善的工时监控系统,通过监控和记录车辆维修过程中的工时使用情况,及时调整和优化维修计划,提高工时利用率和效率。

3. 车辆维修成本控制3.1 成本分析对车辆维修过程中的各项费用进行分析,包括人力成本、材料成本、设备维护费用等,找出可能存在的成本控制问题。

3.2 成本预算根据维修项目的具体情况,制定详细的成本预算,包括人员费用、物料费用、设备费用等,并进行有效监控和控制。

3.3 成本核算建立完善的成本核算体系,对维修过程中产生的各项费用进行准确记录和核算,以便更好地了解和控制维修成本。

3.4 成本优化根据成本分析和核算结果,对存在的问题进行优化和改进。

采取合理的措施和策略,降低维修成本,提高经济效益。

4. 解决方案4.1 员工培训加强员工培训,提高技术水平和工作效率,以减少不必要的工时浪费。

4.2 设备更新适时更新维修设备,提高设备的性能和效率,以减少设备维护费用和提高维修效率。

4.3 供应商选择与合适的供应商建立长期合作关系,确保物料的质量和价格都能得到保证,降低物料成本。

4.4 预防性维护加强车辆的预防性维护,及时发现并解决潜在问题,降低维修成本和工时消耗。

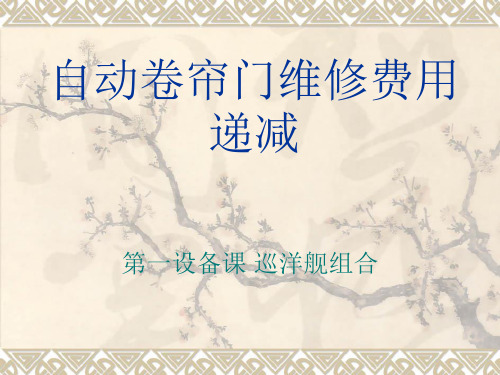

QCC改善案例之降低维修费用

评价项目 N 备用主体

1 2 3 4 自动卷帘门维 修费用递减 水处理费用 冷干机运转费 用递减 保全消耗品递减

运 转 费 用

可 降 低 性

困 难 情 况

预 测 将 来

上 司 方 针

全 员 参 加

活 动 时 间

实 力 发 挥

现状把握1

根据09年课内成本统计,全厂自动卷帘门维修 费用很高,仅1到3月的费用就为53187.22元, 单月平均费用为18000元左右,对设备课成本 降低的既定目标造成了阻碍。

29916.5 4

三月

现状把握3

三个月维修情况统计

25000 20000

19600

15000

15000

10441.06

10000

5000

4239.45 2355.83 808.65 742.5

0

门帘

10 20 30 40 50 5

底部型材

3

防脱片

螺旋线

三键开关

探头

2

地磁线

2

7

10

44

目标设定

单月维修费 用18000元

2

防脱片自制

防脱片损坏时

设备课

全体

3

强制保养

每半年

全场

刘卓

减少维修次数, 降低维修费用。

4

电机连接螺栓点 检

每季度

全场

刘卓

及时发现问Leabharlann , 避免门轴脱落。评价总结

Y轴:明快协作的工作环境

NO. A B C D E 能力评价说明 人际关系协作 QC小组会议实施状况 上司/员工部署的协作 QC与工作知识/技能向上的愿望 遵守岗位中的5S规则 平均 目标 4 2 3 4 4 3.4 实际 4 3 3 4 4 3.6

《降低车辆维修成本QC课题成果报告》

降低车辆维修成本成果报告广西电力工业勘察设计研究院院长工作部车队QC小组制图:王瑜 校核:蒋仕枝 时间:2008年1月8日 1、 小组概况制表:王瑜 校核: 蒋仕枝 制表时间:2008年1月7日2、选择课题 2.1选题理由2.2活动计划表2-1 小组活动计划表制表:蒋仕枝校核:庞勇制表时间:2008年1月10日3、现状调查:制表:左钰斌校核:周宝杰时间:2008年1月20日制表:左钰斌校核:王瑜时间:2008年1月25日3.3 对车辆维修流程进行调查图3-1 车辆维修流程图:制图:庞勇校核:蒋仕枝时间:08年1月25日制表:周宝杰校核:蒋仕枝时间:2008年2月10日制表:蒋仕枝校核:庞勇时间:2008年2月12日调查结果:车队现有65辆正常使用的车辆,因维修过程控制不严和修理厂原因造成车辆维修成本较高。

4、设定目标4.1 2008年车辆维修费比上年度同期下降10%:图4-14.2 目标设定依据:根据现状调查,通过分析对比,从车辆维修方面及车辆使用可以设定目标:2008年车辆修理费比2007年下降10%。

制表:周宝杰校核:蒋仕枝日期:2008年2月18日5、分析原因5.1 分析原因:目标设定后,小组成员充分发挥大家的经验及所想,开阔思路,集思广益,对造成“车辆维修费高”的的原因进行分析和归纳,并用关联图对有关原因进行了整理:车辆维修成本高原因分析关联图制图:庞勇校核:蒋仕枝时间:2008年2月19日65.2确定主要原因:表5-1 确定主要原因制表:左钰斌校核:周宝杰时间2008年2月20日经小组全体人员确认造成车辆维修成本高的主要原因有:1、没有签订车辆定点维修合同;2、车辆维修制度不完善。

6、制定对策维修合同4、进行合同及价格谈判;5、与中标维修厂签订定点维修服务合同。

2车辆维修制度不完善完善车辆维修制度1、对车辆维修原有制度进行讨论,根据实际进行增减修改形成讨论稿;2、把讨论稿进行意见征求;3、把完善后制度上报部门和院里通过;4、根据通过后的车辆维修制度严格执行。

(QC成果)降低行车设备的故障率课题

江苏洋河酒厂股份有限公司狮羊QC小组2017年6月目录简介 (1)小组概况 (2)一、选题理由 (3)二、目标设定 (5)三、目标的可行性分析 (5)四、原因分析 (10)五、要因确认 (11)六、对策制定 (21)七、具体实施 (22)八、效果检查 (28)九、巩固和标准化 (31)十、总结和下一步计划 (31)简介行车、穿堆机、酿酒机组等设备是江苏酒厂股份有限公司主要酿酒生产设备,洋河基地拥有行车232台,穿堆机共156台,自动凉叉机76台,酿酒机组共232套。

生产规模、设备规模均列行业第一,酿酒31连跨更是行业最大的单体酿酒生产车间。

行车设备是酿酒过程中的主要启重、运输、翻料等设备,为员工的操作节约大量的人力,但是因设备长期处在酸性环境环境中,所以行车的设备故障也居高不下。

酿酒厂房设备布置图制图人:李文静时间:2017年1月4日小组概况制图人:凌帆时间:2017年1月4日一、选题理由注:公司6-8月为压窖期间,不生产制表:边敏时间:2017年1月6日制图:边敏时间:2017年1月6日小组活动计划二:目标的设定2016年,洋河分公司酿造系统设备行车的故障率为0.1340次/组.天,公司要求,2017年行车的故障率为0.12次/组.天,小组成员为更好完成目标,设定降低行车的设备故障率目标为0.114次/组.天,绘制柱形图如下:制表人:李文静时间:2017年1月5日三:目标的可行性分析1、定义算法行车的设备故障率计算如下:行车故障次数:维修车间统计的各车间在一定时间内的故障维修次数。

小组数:全场维修车间所有的小组。

生产天数:各小组实际生产天数。

2、现状调查2.1现状调查一QC小组收集2016年各酿酒车间每天《设备维修日报表》进行数据整理,下图为2016年1月109车间的部分数据记录情况:针对2016年1-12月份以上《行车设备维修日报表》进行数据整理,对行车设备故障缺陷次数统计如下:制表人:凌帆时间:2017年1月7日针对上表绘制行车设备故障率饼图,如下图所示:制图人:凌帆时间:2017年1月7日结论:行车抓斗故障率占比为56.61%,QC小组经过讨论,行车抓斗故障作为重点解决问题。

车辆管理报告车辆年度维修配件成本节约方案

车辆管理报告车辆年度维修配件成本节约方案车辆管理报告车辆年度维修配件成本节约方案一、引言车辆是企业运输中必不可少的重要资源之一,而车辆的运行和维护成本也是企业经营中相当大的开支。

在这个高度竞争的市场中,降低车辆年度维修配件成本对企业来说至关重要。

为此,本报告将提出一些有效的措施和方案,以降低车辆年度维修配件成本并提高其可持续性。

二、现状分析当前,公司车辆的年度维修配件成本较高,主要原因有以下几点:1. 零部件采购渠道不够多样化,无法获取最优价格;2. 未建立完善的维修记录和预防性维护计划,导致维修频次高;3. 部分驾驶员操作不当,增加了车辆的损耗;4. 老旧车辆的使用率较高,配件更易损坏。

三、降低车辆年度维修配件成本的方案为了解决以上问题,提高车辆年度维修配件成本的节约能力,我们提出以下方案:1. 多元化采购策略与多家供应商建立合作关系,增加采购渠道的多样性,从而获取最优的价格。

同时,定期评估供应商的服务质量和产品性能,确保采购到高质量的配件。

2. 建立维修记录和预防性维护计划建立完善的车辆维修记录,包括维修时间、维修项目和维修费用等信息,以便分析车辆的维修状况。

同时,制定预防性维护计划,按照规定时间和里程对车辆进行例行检查和维护,提前发现问题并及时解决,以减少维修频次。

3. 加强驾驶员培训加强对驾驶员的培训和教育,提高他们的驾驶技术水平和对车辆的保养意识。

通过正确的驾驶操作和合理的维护方法,减少车辆的损耗和维修需求。

4. 更新老旧车辆对于使用率较高且频繁需要更换配件的老旧车辆,考虑逐步更新车辆,并对新车辆进行定期的维修和保养。

新车辆的质量更可靠且配件更易获取,能够有效降低维修配件成本。

5. 检查保养流程和设备定期检查企业车辆保养流程和使用的设备,确保其正常运作。

如果发现设备存在故障或需要更换的情况,及时修理或更新设备,以提高维修效率和减少成本。

6. 建立奖惩机制建立相应的奖惩机制,激励驾驶员和维修人员尽力降低车辆年度维修配件成本。

QC成果 减少机车修磨量

轮 缘 厚 度

左侧车轮 28 28.1 28.5 28.2 27.1 27.9 27.5 27.5 27.2 28 27.9 27.7 27.2 28 27.9 27.7 右侧车轮 31.9 32 32.1 32 32.3 32.3 32.9 32.5 32.6 32.1 32.5 32.4 32.9 32.5 33 32.8

时 间

偏磨量 (mm)

4.5 3.5 3.0 2.5

车 号 0091 0388 0480 0481

作业区域 轧钢 炼铁 高炉 编组 轧钢 编组 高炉 焦化 焦化 轧钢 编组 高炉 焦化 焦化

左右轮缘平均偏磨量 5.1 5.4 5.3 4.6 3.2 4.7 5.2 5.5 5.4 4.7 3.2 4.8 5.2 5.5 5.5 4.7 3.2 4.8

磨 量

大

法

其

注: “ ” 为末端原因

七、确认要因

序号

5月12日 9:30

1

2

3

车号 线路 车速 轮缘闸瓦 影响程度 时间 车号 轮箍厚度 销孔位置 对轮缘偏磨 是否接磨 0388 推送30辆路局送电厂三线 900r/min 100KPa 1 1 时间 车号 线路 车速 5 月 12 日 确认方式 确认标准 0253 负责人 问题点 确认结果 热轧走行线 时间 6km/h 轻微 影响程度判定 5月12日 13 : 15 0294 70mm 第一位 是 5月13日 5 月 12日 80KPa 9 : 30 0480 牵引27辆路局交出 750r/min 无 1 0238 七炉走行线 20km/h 严重 10:15 5月13日 13:00 作业现场调查:机车 0389 到达二线 10km/h 轻微 5月13日 9:00 0387 74mm 第一位 否 5月13日 运行时,如轮缘与轨 轮轨干磨擦严 5 月 12日 110KPa 9 : 55 0238 驼峰站倒调作业 轮轨的干磨擦对 800r/min 无 无 2011 0480 线材一线 7km/h 轻微 14:35 5月14日 14:10 刘永军 顶侧面接触磨擦会发 重的机车,轮 轮缘与钢轨 0122 二道 20km/h 严重 5.12 ~ 轮缘磨耗造成较 5月13日 惠心蕊 13:48 出高频刺耳的尖厉声; 缘磨耗也较为 接触条件差 0238 68mm 第一位 是 5月14日 5: 月10 13日 120KPa 大影响950r/min 5.18 11 0389 推送17辆路局送烧结 1 1 0094 四道 18km/h 严重 15:10 观察轮缘与钢轨磨耗 严重 5月14日 10:05 0094 热轧五线 9km/h 轻微 5月14日 14:30 情况 0028 67mm 第一位 是 5月15日 5: 月05 15日 120KPa 15 0094 推送20辆路局配送空车 750r/min 无 1 0481 七炉走行线 22km/h 严重 8:50 5月15日 9:00 0088 原木干线 15km/h 轻微 5月14日 10:05 0122 68mm 第一位 是 5月15日 5: 月30 16日 100KPa 15 0253 推送 6 辆路局送电炉一 900r/min 无 1 2011 同一动轮左 现场测量:使用轮径 0123 四道 13km/h 轻微 11:00 5月16日 15: 0029 120t转炉 40 李国强 左右轮径差值超 轮径差值均未 12km/h 轻微 5.12~ 右轮径差值 测量工具测量同一动 5月15日 4 黄金宝 走行线66mm 过1mm 14:35 超过1mm 是 0091 第一位 5月16日 5 月 16 日 11:00 110KPa 5.16 0387 车站牵引39辆送到达三线 700r/min 1 1 大 轮左右轮径尺寸 0028 四道 24km/h 严重 13:30 5月16日 16:00 0238 出焦一线 7km/h 轻微 5月16日 15:10 0036 69mm 第一位 是 5月17日 连铸1、2线加挂8辆方坯 5: 月20 17日 100KPa 13 0091 1300r/min 无 1 0295 线材一线 12km/h 轻微 9:45 车送轧钢三线 5月17日 10:10 0387 四炉水渣线 12km/h 轻微 特定线路调查:选定 5月17日 9:30 0253 71mm 第一位 否 相同曲线区段, 5月19日 5: 月55 17日 110KPa 16 0481 牵引 21 辆路局交出 750r/min 无 1 2011 具有代表性的三条曲 通过曲线的速 0389 七炉走行线 10km/h 轻微 14 : 00 王立淳 机车通过的速度 5月18日 13:35 机车通过 0028 到达六线 13km/h 轻微 5.12~ 度大于15km/h, 线,记录机车通过此 5月17日 8:25 快对轮缘偏磨造 曲线速度快 柳雪飞 0481 75mm 否 5 月 18 日 5.18 第一位 区段的平均速度与轮 轮缘偏磨严重 验证负责人:李国强 刘永军 刘乃栋 8:10 线材一线 19km/h 严重 成较大影响 10:10 0122 缘的磨耗情况 验证负责人:曾祥军 惠心蕊 验证方式:添乘 验证负责人:李忠义 刘永军 测速工具:测速仪 验证负责人:李忠义 刘永军 验证方式:现场测量 测速工具:测速仪

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

完善车辆管理降低维修成本

上海铁路局徐州生活服务管理所

车辆管理QC小组

1、小组概况

制图:乔文举

校核:李影

时间:2013年1月8日 2 踪训良

男 38 大专 19 副部长 资料收集及实施 3 -y —

、亠、、

/

乔文举 男 40 大专 20 车管专职 实施、成果报告编写 4 扬援建 男 52 高中 31 车队长 资料收集及实施 5

胡祥烜

男

36

大专 16

设备专职

资料收集及实施

制表:乔文举

校核:李影

制表时间:2013年1月7日

2、选择课题 2.1选题理由

单位2013年 [ ------------ 〉 2013年总经理工作报告中提出 “节能降

车辆当前状况 ------ >公司目前有12辆车,维修费用有潜力可

2.2活动计划

制表:乔文举校核:李影制表时间:2013年1月10日

3、现状调查:

3.1车队现有车辆情况调查:表3-1

3.2

制表:乔文举校核:李影时间:2013年1月25日

3.3对车辆维修流程进行调查

图3-1车辆维修流程图:

驾驶员发现

故障

制图:乔文举 校核:李影 时间:2013年1月25日

厂家

选择该 厂修理 原因

维修

质量

服务 质量

工时价 格

材料价格

询价

路达 修理 厂

随机和习 惯 一般

一般 有时比 市场价 格高

不低于市场价格, 少部

分比市场价 高 如果签定点维修合同综 合价格可下调10%左右 风行 修理

厂

随机和习 惯 一般 一般 有时比 市场

价 格高

普遍比市场高

如果签定点维修协议综 合价格可下调10%左右

各车

随机和习

好 较好

普遍比

普遍比市场高 大部份店价格不可以下

车辆故障

维修完成

签字或结算

调查结果:我所现有 12辆正常使用的车辆,因维修过程控制不严和修理厂原因造成车辆维 修成本偏高。

4、设定目标

4.1 2013年车辆维修费比上年度同期下降

10% :图4-1

4.2目标设定依据:根据现状调查, 通过分析对比,从车辆 维修方面及车辆使用可以设定目标: 2013年车辆修理费比

2012年下降10%。

4.3达到目标的可能性:表4-1

5、分析原因

5.1分析原因:目标设定后,小组成员充分发挥大家的经验及所想,开阔思路,集思广益,对造成“车辆维修费高”的的原因进行分析和归纳,并用关联图对有关原因进行了整理:

车辆维修成本高原因分析关联图

5. 2确定主要原因:

经小组全体人员确认造成车辆维修成本高的主要原因有:

1、没有签订车辆定点维修合同;

2、车辆维保监督不到位。

6、制定对策

校核:李影日期:2013年2月22日7、对策实施:

根据对策表,小组成员通过分工合作,进行了实施活动:

实施一:与有关修理厂签订车辆维修合同的目标进行了下面实施活动

1、通过设备部门与公司领导的沟通,公司车辆有 12 辆,每年车辆修理费用比较大,

符合公司采购服务招标条件,可以对社会有关车辆维修厂进行车辆维修定点服务公开招标。

2、小组成员进行市场调查,从修理厂规模、技术、服务、价格、距离远近等方面进行

了考察,最后选定了五家车辆维修厂进行了邀标。

3 、通过公开招标,确定了中标单位。

4、 2013 年 3 月与中标单位徐州市路达修理厂进行了价格谈判并签订了车辆定点维修

服务合同。

实施结果:与路达汽车修理厂签订了车辆定点维修合同,车辆有关维修工时费,配件费等综合下降了 8%以上,服务及车辆保修期也大大延长,增加了部分免费项目(如市内免费施救、免费更换机油、协助办理车辆年检等)。

实施二、针对车辆维修制度不完善,我们完善如下措施:

1、公司设置车辆维修专责,对车辆维修进行鉴定,跟踪和结算服务等。

2、车辆发现故障要通过鉴定,确认故障大小,以及做好维修方案方可进厂修理。

在

外作业车辆如出现故障需修理,如超过 200 元价格应电话向公司报告,同意后方可进行修理,所换旧配件要带回公司做故障原因分析。

3、车辆修理过程中要有人全程跟踪维修情况,如发现其它问题和超出原维修方案的,

应再重新鉴定和做维修方案再进行维修。

4、车辆维修完成后,要通过专人鉴定合格后,司机和鉴定人签字后方可出厂。

5、车辆在出厂保修使用期间,出现同样故障,通过鉴定属原故障的,按合同规

定进行维修

6、每次与维修厂家结帐,由两人小组共同进行,对没有司机和维修专责共同签字确认,

或价格超出合同规定的,或服务不到位造成的维修费,按合同规定拒绝付款。

7、每月对车辆维修费用及车辆维修原因进行分析,以确定下月车辆维修方案

8车队长和维修专责不定期进行车辆安检,排除车辆故障和安全隐患。

实施结果:

1、杜绝了不必要的修理成本;

2、规范了结帐流程,防止虚开虚报;

3、减少车辆维修次数和维修成本。

&效果检查:

结果:同期减少维修次数17次;总费用同期减少了:11259元。

10.72%,

现状 目标

制图:乔文举 校核:李影 时间:2013年12月28日

从实施效果对比看原定目标为同期车辆维修费下降 10%,实际维修费用 达到了预期效果。

9、巩固措施

9.1我所已明确要求单位的车辆维修定点服务每年一次最多两年都要进行招投标。

9.2把完善后的我所车辆维修管理制度作为一种制度严格执行。

实施效果图

10、总结回顾及今后打算。