(完整word版)弹簧设计技术条件

汽车发动机罩用气弹簧设计规范

汽车发动机罩用气弹簧设计规范1范围木标准规定了发动机罩用T艸簧的术軒和定义、标记方式、状态方程=Sili1«.C 木标准适用于木公司开发设计的各类千型的发动机罩用气亦黄(以下简称“气并黄”)»2规范性引用文件下列文件对于木文件的应用是必不可少的.凡是注日期的引用文件P仅所注日期的版木适用于木文件•凡是不注日期的引用文件.其呆新版木〔包姑所有的條改申)适用于木文件・GD/T 2348—1993液压岂动系統及元件知內径及活塞杆外徒JB/T 8061. 1—1996用缩气弹簧技术条件Q/CC JTo52—2012汽弔用气加貧技术条件3术语和定义JD/T 8064. 1—1996. Q/CC JT052—2012界定的术语和定文适用于木标准・4型式 4.1气弹簧外形和位移曲线(力〉气那簧的外形示总图和力——位移曲线见图1所示=图1力——位移曲线示Si图<2接头型式(折荐使用)气师黄按头型式见图2所示。

3 J≡U- anOf图2气弹黄接头型式5结构特征般气禅資的原理为∣⅛jπq 体被密封在缸筒内,占1简內有卻为油液起液力甲尼卄用「8•向节流問连 通有杆腔和无杆腔,白由状态沾塞杆始终伸出.呈伸展状态.其給构待征见图3所示吕气律r* KW1—亀氏节流阀;2——«S : 3― Sh 4——梧基仟•Λ-W*J 46标记方式气弾黄的标记由代号、活窒杆宜廉、缸筒外住、行程、伸展氏度、接头型式、公称丿JaI 成A 规定如 下:XXXX公你力ft* Art ―•— I示例,气弹黃的活≡ttK1÷ 10 ≡,讯筒外f÷22≡< frG2βO≡,伸展长¾650≡4接头型式0-0,公称Λ550N.标记为t YQ 10/22 2&0 650 CU-O) 550 7状态方程7 1 T 弾黄的设计让算应以环境温度C2O±2>r 为条件,同时应考虑温度对气弾貧性能的WO7.2在环境温l ⅛不变的条件下,气弹簧的T 作过程可以君作是尊温变化过程,应逍循气体状态方程一波盘尔定律.并采用下列公式(1〉或公式C2):PV=C (1)或:砒=那 ............................................. ⑵式中,宀一容器内片力.单位为兆柏(MPa) IJ ∖—客碟内初始HUJ,单位为兆伯(MPiI) S J Jr 客州内用缩后乐力,单位为兆帕(MPG : V-~~体体积・单位为立方耒(■'》:J'r~cl 体切始体弘 单位为立方米 W): I l - 丸体斥细后体积.单位为立方用(^):C-—冷数.8设计计算 8 1计算内容X X (X-X)&I 筒外K寺後代号C)活塞杆直径与缸筒內径及垠小伸廉力Fl的选取范用:d)活窒朴的稳定性校验:C)并力比率樹8.2气弹黄力值的确定8 2 1所需垠小伸展力Fl的确定,可按Q)式计鼻:式中,F、——E方伸展力.单位为牛CN):G——举撐車力,单位为牛(N) rL中心刘冋弭中心的艇离.单位为棗来(M iI) th ― 弾貧料•丹伸展时的有效丿J% 单位为亳来(≡) IQ —弹簽数ALA 安全.系数•一妙丄打亦M∫⅛esx?方协Iffilftj⅛.示例]菜一粒动机G=300 N. ⅛d>t∣J冋转中心的kħ⅜L=400皿有戰力佯长度b=200皿使用气弹贵數Ittn=N计算气弹貴最小支抻力F:值.图4为气弾貧星小伸隔丿J FΛ[‰<jfeffl・由式C3>计#所得,GL 300x400F a=— Xk = -------------- XL 1=336 CDbn 200 X 2S4气弹笑最小伸展力Fd十算示意图8 2.2气加黄ZIfiI的设il应考虑使用环境温度的影响'环境温度变化1C,力学性能(折爪编力和伸展力)的变化約为0. 002-0. 003.8.3最小伸展力与充气压力的关系8 3 1最小伸展力耳充气斥力应符仟公式CI)式中:F t—IS小伸展力,单位为牛CN):P~ 弾貧内气体乐力,单位为兆帕(MPGlA/― 弹賛厚擦力,单位为牛(N)-8. 3.2在厲艸簧的设计中,气蝉簧内部压力D应根押tm强度的计算而确定,一般不人于15 AIPa o8.4设计行程的确定气处賛的行程设计应考虑备用行程设计的必要性,一般备用疔程故计为3 mo~LO On-一般备用行程的设计按公式(5):S=S1+(3mm〜Hhnm) (5)式中:S—设计行程,单位为棗来(≡1U) XSi—T作行港,单位为走* ClI U I).8.5伸展长度L的确定图5为气弹簧伸展檢度L^⅛fflβ图5气弹簧伸展长度L示意图8.5.1伸展长度的確宦参见附录A的相关信息。

高中物理弹簧问题(2021年整理)

高中物理弹簧问题(word版可编辑修改)编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(高中物理弹簧问题(word版可编辑修改))的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为高中物理弹簧问题(word版可编辑修改)的全部内容。

弹簧问题轻弹簧是不考虑弹簧本身的质量和重力的弹簧,是一个理想模型,可充分拉伸与压缩。

无论轻弹簧处于受力平衡还是加速状态,弹簧两端受力等大反向。

合力恒等于零。

弹簧读数始终等于任意一端的弹力大小。

弹簧弹力是由弹簧形变产生,弹力大小与方向时刻与当时形变对应.一般应从弹簧的形变分析入手,先确定弹簧原长位置,现长位置,找出形变量x与物体空间位置变化的几何关系,分析形变所对应的弹力大小、方向,以此来分析计算物体运动状态的可能变化。

性质1、轻弹簧在力的作用下无论是平衡状态还是加速运动状态,各个部分受到的力大小是相同的。

其伸长量等于弹簧任意位置受到的力和劲度系数的比值。

性质2、两端与物体相连的轻质弹簧上的弹力不能在瞬间突变——弹簧缓变特性;有一端不与物体相连的轻弹簧上的弹力能够在瞬间变化为零。

性质3、弹簧的形变有拉伸和压缩两种情形,拉伸和压缩形变对应弹力的方向相反。

分析弹力时,在未明确形变的具体情况时,要考虑到弹力的两个可能的方向。

弹簧问题的题目类型1、求弹簧弹力的大小、形变量(有无弹力或弹簧秤示数)2、求与弹簧相连接的物体的瞬时加速度3、在弹力作用下物体运动情况分析(往往涉及到多过程,判断v S a F变化)4、有弹簧相关的临界问题和极值问题除此之外,高中物理还包括和弹簧相关的动量和能量以及简谐振动的问题1、弹簧问题受力分析受力分析对象是弹簧连接的物体,而不是弹簧本身找出弹簧系统的初末状态,列出弹簧连接的物体的受力方程。

(完整word版)钢板弹簧悬架设计(2)(word文档良心出品).docx

汽车设计课程设计————钢板弹簧的设计课程设计任务书一、课程设计的性质、目的、题目和任务本课程设计是学生在完成基础课、技术基础课和大部分专业课学习后的一个教学环节,是培养学生应用已学到的理论知识来解决实际工程问题的一次训练,并为毕业设计奠定基础。

1、课程设计的目的是:(1)进一步熟悉汽车设计理论教学内容;(2)培养学生理论联系实际的能力;(3)训练学生综合运用知识的能力以及分析问题、解决问题的能力。

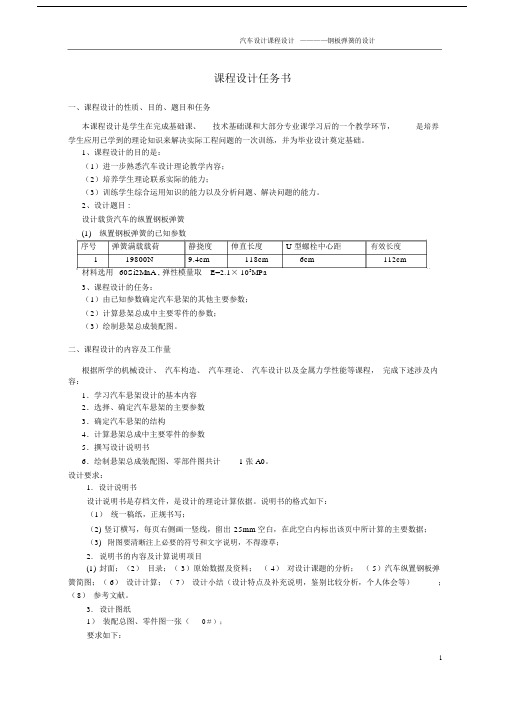

2、设计题目 :设计载货汽车的纵置钢板弹簧(1)纵置钢板弹簧的已知参数序号弹簧满载载荷静挠度伸直长度U 型螺栓中心距有效长度119800N9.4cm118cm6cm112cm 材料选用60Si2MnA , 弹性模量取E=2.1× 105MPa3、课程设计的任务:(1)由已知参数确定汽车悬架的其他主要参数;(2)计算悬架总成中主要零件的参数;(3)绘制悬架总成装配图。

二、课程设计的内容及工作量根据所学的机械设计、汽车构造、汽车理论、汽车设计以及金属力学性能等课程,完成下述涉及内容:1.学习汽车悬架设计的基本内容2.选择、确定汽车悬架的主要参数3.确定汽车悬架的结构4.计算悬架总成中主要零件的参数5.撰写设计说明书6.绘制悬架总成装配图、零部件图共计 1 张 A0。

设计要求:1.设计说明书设计说明书是存档文件,是设计的理论计算依据。

说明书的格式如下:(1)统一稿纸,正规书写;(2) 竖订横写,每页右侧画一竖线,留出 25mm空白,在此空白内标出该页中所计算的主要数据;(3)附图要清晰注上必要的符号和文字说明,不得潦草;2.说明书的内容及计算说明项目(1)封面;(2)目录;( 3)原始数据及资料;( 4)对设计课题的分析;( 5)汽车纵置钢板弹簧简图;( 6)设计计算;( 7)设计小结(设计特点及补充说明,鉴别比较分析,个人体会等);(8)参考文献。

3.设计图纸1)装配总图、零件图一张(0#);要求如下:a.图面清晰,比例正确;b.尺寸及其标注方法正确;c.视图、剖视图完整正确;d.注出必要的技术条件。

弹簧标准精选(最新)

弹簧标准精选(最新)G1239.1《GB/T 1239.1-2009 冷卷圆柱螺旋弹簧技术条件第1部分:拉伸弹簧》G1239.2《GB/T 1239.2-2009 冷卷圆柱螺旋弹簧技术条件第2部分:压缩弹簧》G1239.3《GB/T 1239.3-2009 冷卷圆柱螺旋弹簧技术条件第3部分:扭转弹簧》G1358《GB/T 1358-2009 圆柱螺旋弹簧尺寸系列》 G1805《GB/T1805-2001 弹簧术语》G1972《GB/T1972-2005 碟形弹簧》 G1973.1《GB/T 1973.1-2005 小型圆柱螺旋弹簧技术条件》 G1973.2《GB/T 1973.2-2005 小型圆柱螺旋拉伸弹簧尺寸及参数》 G1973.3《GB/T 1973.3-2005 小型圆柱螺旋压缩弹簧尺寸及参数》 G2088《GB/T 2088-2009 普通圆柱螺旋拉伸弹簧尺寸及参数》 G2089《GB/T 2089-2009 普通圆柱螺旋压缩弹簧尺寸及参数(两端圈并紧磨平或制扁)》32.20G2940《GB/T 2940-2005 柴油机用喷油泵、调速器、喷油器弹簧技术条件》 G5218《GB/T5218-1999 合金弹簧钢丝》G13828《GB/T 13828-2009 多股圆柱螺旋弹簧》 G16947《GB/T 16947-2009 螺旋弹簧疲劳试验规范》 G18983《GB/T18983-2003 油淬火-回火弹簧钢丝》G19844《GB/T 19844-2005 钢板弹簧》 G23934《GB/T 23934-2009 热卷圆柱螺旋压缩弹簧技术条件》 G23935《GB/T 23935-2009 圆柱螺旋弹簧设计计算》 G25750《GB/T 25750-2010 可锁定气弹簧技术条件》 G25751《GB/T 25751-2010 压缩气弹簧技术条件》 G28269《GB/T 28269-2012 座椅用蛇形弹簧技术条件》 G30817《GB/T 30817-2014 冷卷截锥螺旋弹簧技术条件》 G31214.1《GB/T 31214.1-2014 弹簧喷丸第1部分:通则》 GJ3527《GJB3527-1999 弹簧用高温合金冷拉丝材规范》GJ5259《GJB5259-2003 航空用合金弹簧钢丝规范》GJ5260《GJB5260-2003 航空用碳素弹簧钢丝规范》HB3-51《HB3-51~53-2008 碳素、合金钢丝制圆柱螺旋压缩弹簧》 HB3-54《HB3-54~55-2008 碳素、合金钢丝制圆柱螺旋拉伸弹簧》 HB3-56《HB3-56-2008 碳素、合金钢丝制圆柱螺旋压缩拉伸弹簧规范》 H240《HB/Z240-1993 琴钢丝制圆柱螺旋压缩、拉伸弹簧的设计与制造》 H358《HB/Z358-2005 航空钢弹簧制件热处理》 H8284《HB 8284-2002 弹簧按钮》 H8286《HB 8286-2002 圆形弹簧卡圈》 H8291《HB 8291-2002 压缩弹簧》 H8292《HB 8292-2002 压缩弹簧和拉伸弹簧规范》 WJ760《WJ760-1997 兵器用蝶形弹簧规范》 WJ2674《WJ 2674-2005 小口径火炮用环形弹簧规范》 J3338《JB/T 3338-2013 液压件圆柱螺旋压缩弹簧技术条件》 J6653《JB/T 6653-2013 扁形钢丝圆柱螺旋压缩弹簧》 J6654《JB/T6654-1993 平面涡卷弹簧技术条件》J6655《JB/T 6655-2013 耐热圆柱螺旋压缩弹簧技术条件》 J7366《JB/T 7366-1994 平面涡卷弹簧设计计算》J7367《JB/T 7367-2013 圆柱螺旋压缩弹簧磁粉检测方法》 J7367.1《JB/T7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法》J7757.1《《JB/T7757.1-1995 机械密封用圆柱螺旋弹簧》 J7944《JB/T 7944-2013 圆柱螺旋弹簧抽样检查》 J8064《JB/T8064.1~2-1996 气弹簧技术条件》J8584《JB/T8584-1997 橡胶-金属螺旋复合弹簧》J8628《JB/T8628.1~2-1997 冲模弹性体压缩弹簧》J9127《JB/T9127-2000 圆柱螺旋弹簧喷丸技术规范》J9129《JB/T9129-2000 60Si2MnGANG2螺旋弹簧金相检验》J10418《JB/T 10418-2004 气弹簧设计计算》 J10802《JB/T 10802-2007 弹簧喷丸强化技术规范》J11698《JB/T 11698-2013 截锥涡卷弹簧技术条件》 J11762《JB/T 11762-2013 圆柱螺旋压缩弹簧超声波检测方法》 J53394《JB/T53394-2000 碟形弹簧产品质量分等》J53396《JB/T53396-2000 液压件圆柱螺旋弹簧产品质量分等》J58700《JB/T58700-2000 弹簧产品质量分等总则》J58701《JB/T58701-2000 小型圆柱螺旋弹簧产品质量分等总则》J58702《JB/T58702-2000 圆柱螺旋弹簧产品质量分等》Q2577《QB/T 2577-2002 橡胶空气弹簧》 HG3749《HG/T 3749-2004 铁道车辆用空气弹簧橡胶囊》 弹93《弹簧标准汇编》(1993~2000)(2001机械版)JB/T 3338.1-1993 液压件圆柱螺旋压缩弹簧技术条件 JB/T 3338.2-1993 液压件圆柱螺旋压缩弹簧设计计算 JB/T6653-1993 扁钢丝圆柱螺旋压缩弹簧 JB/T6654-1993 平面涡卷弹簧技术条件 JB/T6655-1993 耐高温弹簧技术条件 JB/T7366-1994 平面涡卷弹簧设计计算 JB/T7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法 JB/T7757.1-1995 机械密封用圆柱螺旋弹簧 JB/T7944-2000 圆柱螺旋弹簧抽样检查 JB/T 8064.1-1996 压缩气弹簧技术条件 JB/T 8064.2-1996 可锁定气弹簧技术条件 JB/T8584-1997 橡胶-金属螺旋复合弹簧 JB/T9127-2000 圆柱螺旋弹簧喷丸技术规范 JB/T9129-2000 60Si2MnGANG2螺旋弹簧金相检验 JB/T53394-2000 碟形弹簧 产品质量分等 JB/T53396-2000 液压件圆柱螺旋弹簧 产品质量分等 JB/T58700-2000 弹簧 产品质量分等总则 JB/T58701-2000 小型圆柱螺旋弹簧 产品质量分等总则 JB/T58702-2000 圆柱螺旋弹簧 产品质量分等 。

弹簧标准轴承标准

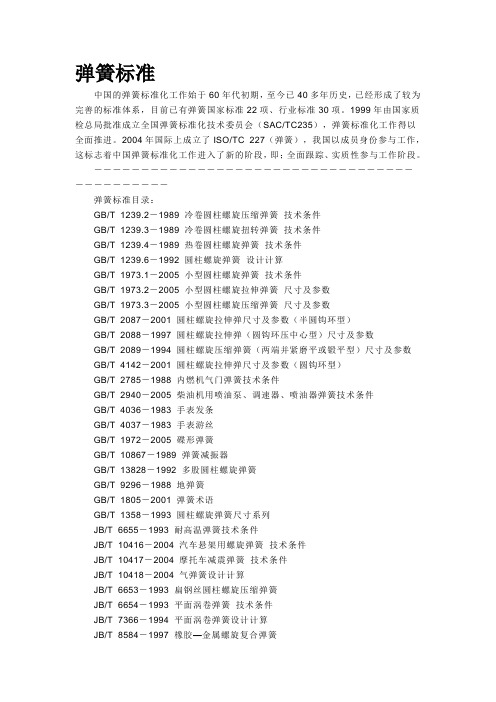

弹簧标准中国的弹簧标准化工作始于60年代初期,至今已40多年历史,已经形成了较为完善的标准体系,目前已有弹簧国家标准22项、行业标准30项。

1999年由国家质检总局批准成立全国弹簧标准化技术委员会(SAC/TC235),弹簧标准化工作得以全面推进。

2004年国际上成立了ISO/TC 227(弹簧),我国以成员身份参与工作,这标志着中国弹簧标准化工作进入了新的阶段,即;全面跟踪、实质性参与工作阶段。

--------------------------------------------弹簧标准目录:GB/T 1239.2-1989 冷卷圆柱螺旋压缩弹簧技术条件GB/T 1239.3-1989 冷卷圆柱螺旋扭转弹簧技术条件GB/T 1239.4-1989 热卷圆柱螺旋弹簧技术条件GB/T 1239.6-1992 圆柱螺旋弹簧设计计算GB/T 1973.1-2005 小型圆柱螺旋弹簧技术条件GB/T 1973.2-2005 小型圆柱螺旋拉伸弹簧尺寸及参数GB/T 1973.3-2005 小型圆柱螺旋压缩弹簧尺寸及参数GB/T 2087-2001 圆柱螺旋拉伸弹尺寸及参数(半圆钩环型)GB/T 2088-1997 圆柱螺旋拉伸弹(圆钩环压中心型)尺寸及参数GB/T 2089-1994 圆柱螺旋压缩弹簧(两端并紧磨平或锻平型)尺寸及参数GB/T 4142-2001 圆柱螺旋拉伸弹尺寸及参数(圆钩环型)GB/T 2785-1988 内燃机气门弹簧技术条件GB/T 2940-2005 柴油机用喷油泵、调速器、喷油器弹簧技术条件GB/T 4036-1983 手表发条GB/T 4037-1983 手表游丝GB/T 1972-2005 碟形弹簧GB/T 10867-1989 弹簧减振器GB/T 13828-1992 多股圆柱螺旋弹簧GB/T 9296-1988 地弹簧GB/T 1805-2001 弹簧术语GB/T 1358-1993 圆柱螺旋弹簧尺寸系列JB/T 6655-1993 耐高温弹簧技术条件JB/T 10416-2004 汽车悬架用螺旋弹簧技术条件JB/T 10417-2004 摩托车减震弹簧技术条件JB/T 10418-2004 气弹簧设计计算JB/T 6653-1993 扁钢丝圆柱螺旋压缩弹簧JB/T 6654-1993 平面涡卷弹簧技术条件JB/T 7366-1994 平面涡卷弹簧设计计算JB/T 8584-1997 橡胶—金属螺旋复合弹簧JB/T 9129-2000 60Si2Mn钢螺旋弹簧金相检验JB/T 9127-2000 圆柱螺旋弹簧喷丸技术规范JB/T 3338.1-1993 液压件圆柱螺旋压缩弹簧技术条件JB/T 3338.2-1993 液压件圆柱螺旋压缩弹簧设计计算JB/T 8046.1-1996 压缩气弹簧JB/T 8046.2-1996 可锁定气弹簧JB/T 7367.1-2000 圆柱螺旋压缩弹簧超声波探伤方法JB/T 7757.1-1995 机械密封用圆柱螺旋弹簧JB/T 7283-1994 农业机械钢板弹簧技术条件JB/T 50022-1994 农业机械钢板弹簧产品质量分等JB/T 3383-1983 汽车钢板弹簧台架试验方法JB/T 3782-1984 汽车钢板弹簧金相检验标准JB/T 539-1984 汽车钢板弹簧销和吊耳技术条件ZB T 06001-1988 汽车钢板弹簧喷丸处理规范QCn29035-1991 汽车钢板弹簧技术条件QC/T 29103-1992 汽车钢板弹簧质量分等规定JB/T 53394-2000 碟形弹簧产品质量分等JB/T 3396-2000 液压件圆柱螺旋压缩弹簧产品质量分等JB/T 58700-2000 弹簧产品质量分等总则JB/T 58701-2000 小型圆柱螺旋弹簧产品质量分等JB/T 58702-2000 圆柱螺旋弹簧产品质量分等JB/T 7944-2000 圆柱螺旋弹簧抽样检查1滚动轴承基本尺寸对于轴承的主要尺寸,国际标准化组织(ISO)为保证国际上的互换性和生产中的经济性,已制定了统一的国际标准[ISO15、ISO355、ISO104],分别对向心轴承、圆锥滚子、推力轴承的主要外形尺寸作了相应的规定,即对轴承的内径、外径宽度以及倒角尺寸进行了系列化、标准化,我国标准也等效采用了ISO标准的规定。

后钢板弹簧吊耳工艺课程设计word文档

机械制造工艺学课程设计机械制造工艺学课程设计说明书设计题目设计“后钢板弹簧吊耳”零件的机械加工工艺规程及工艺装备(大批量)设计者陈学中指导教师付素芳河南科技学院新科学院机械工程系2013年06月10日河南科技学院机械制造工艺学课程设计任务书题目:设计“后钢板弹簧吊耳”零件的机械加工工艺规程及工艺装备(大批量)内容:1、零件图 1张2、毛坯图 1张3、机械加工工艺过程综合卡片 1张4、结构设计装配图 1张5、结构设计零件图 1张6、课程设计说明书 1张班级机制104班学生陈学中指导老师付素芳教研室主任___________________2013年06月10日序言机械制造工艺学课程设计是在完成全部基础课程和技术基础课程以及大部分专业课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。

通过这次课程设计,可以对以前学过的课程进行一次综合的深入的总复习,把学习到的理论知识和实际结合起来,从而提高自己分析问题,解决问题的能力。

由于能力有限,设计尚有许多缺陷,忘老师们给予指教。

一、零件的分析(一)零件的作用题目给出的零件是CA10B 解放牌汽车后钢板弹簧吊耳(见图1)。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图1 后钢板弹簧吊耳零件图(二)零件的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:1、以mm 60φ两外圆端面为主要加工表面的加工面。

(完整word版)3-1SH3503-(附录D管道)通用表.doc

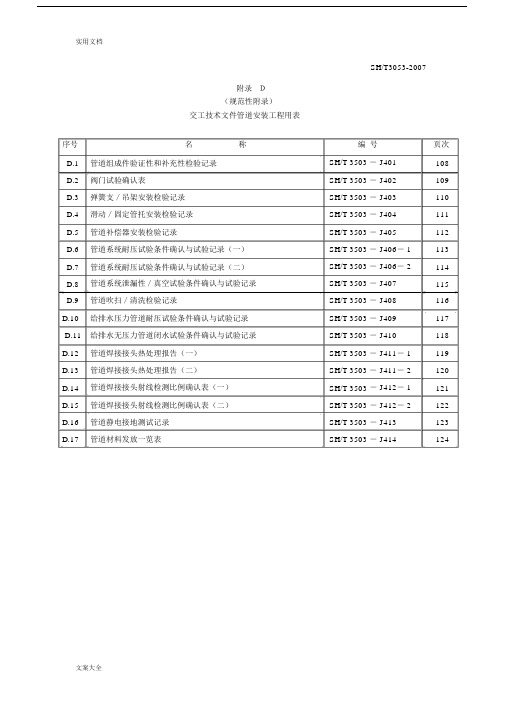

实用文档SH/T3053-2007附录D(规范性附录)交工技术文件管道安装工程用表序号名称编号页次D.1 管道组成件验证性和补充性检验记录SH/T 3503 - J401 108 D.2 阀门试验确认表SH/T 3503 - J402 109 D.3 弹簧支/吊架安装检验记录SH/T 3503 - J403 110 D.4 滑动/固定管托安装检验记录SH/T 3503 - J404 111 D.5 管道补偿器安装检验记录SH/T 3503 - J405 112 D.6 管道系统耐压试验条件确认与试验记录(一)SH/T 3503 - J406- 1 113 D.7 管道系统耐压试验条件确认与试验记录(二)SH/T 3503 - J406- 2 114 D.8 管道系统泄漏性/真空试验条件确认与试验记录SH/T 3503 - J407 115 D.9 管道吹扫/清洗检验记录SH/T 3503 - J408 116 D.10 给排水压力管道耐压试验条件确认与试验记录SH/T 3503 - J409 117 D.11 给排水无压力管道闭水试验条件确认与试验记录SH/T 3503 - J410 118 D.12 管道焊接接头热处理报告(一)SH/T 3503 - J411- 1 119 D.13 管道焊接接头热处理报告(二)SH/T 3503 - J411- 2 120 D.14 管道焊接接头射线检测比例确认表(一)SH/T 3503 - J412- 1 121 D.15 管道焊接接头射线检测比例确认表(二)SH/T 3503 - J412- 2 122 D.16 管道静电接地测试记录SH/T 3503 - J413 123 D.17 管道材料发放一览表SH/T 3503 - J414 124工程名称:SH/T3503-J401管道组成件验证性和补充性检验记录单元名称:管道组成件条件检验记录序号质量证明文件数检验项抽检数检验报告编检验结名称规格材质原编号自编号量目量号果建设/监理单位总承包单位施工单位专业工程师:专业工程师:专业工程师:质量检查员:施工班组长:日期:年月日日期:年月日日期:年月日SH/T3053-2007 文案大全工程名称:SH/T3503-J402阀门试验确认表单元名称:公称压试验项目数压密上密试验名称型号规格试验记录自编号备注力力封封结果MPa 量试试试建设/监理单位总承包单位试验单位专业工程师:专业工程师:专业工程师:质量检查员:校验人:日期:年月日日期:年月日日期:年月日SH/T3053-2007 文案大全实用文档SH/T3053-2007工程名称:SH/T3503-J403弹簧支/吊架安装检验记录单元名称:管道编号结构型式安装位置位移方向设计支承负荷冷态负荷读数检验结果kN mm备注:建设/监理单位总承包单位施工单位专业工程师:专业工程师:专业工程师:质量检查员:施工班组长:日期:年月日日期:年月日日期:年月日实用文档SH/T3503-J404滑动/固定管托安装检验记录SH/T3053-2007 工程名称:单元名称:管道编号管子规格管托编号型式位移方向检验结果注:本表用于设计温度超过350 ℃管道和低温管道的滑动/ 固定管托的安装检验。

弹簧支吊架技术规范书

国电赤峰化工有限公司3052煤制尿素项目弹簧支吊架设备招标文件招标编号:GDCX-TYZB10-014分包号:GDCX-TYZB10-014-02第二卷技术部分招标人:国电物资集团物流有限公司招标代理机构:国电诚信招标有限公司2010年7月目录第一章技术规范 (1)第二章供货范围 (6)第三章技术资料和交付进度 (8)第四章交货进度 (10)第六章技术服务和联络 (13)第七章分包商/外购部件情况 (15)第八章大件部件情况 (16)第九章差异表 (17)第十章投标人需要说明的其它内容 (17)第十一章罚款条件 (17)第一章技术规范1 总则1.1 本招标文件适用于国电赤峰化工3052煤制尿素项目各装置区内的弹簧支吊架架。

本招标文件包括弹簧支吊架架的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2 招标人在本招标文件中提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准,投标人应提供一套满足本招标文件和所列标准要求的高质量产品及其相应服务。

1.3投标文件应对招标文件逐条应答。

投标人如对本招标文件有偏差(无论多少或微小)都必须清楚地表示在“差异表”中。

否则招标人将认为投标人完全接受和同意本招标文件的要求。

1.4 本规范书所引用的标准若与投标人所执行的标准有差异时,按较严格的标准执行。

1.5 本规范书经供、需双方共同确认和签字后作为订货合同的技术附件,与订货合同正文具有同等效力。

1.6 投标人对弹簧支吊架架整体质量负有全责,即包括分包(或采购)的零部件。

分包(或采购)的产品制造商应事先征得招标人的认可,且必须在投标文件中注明主要零部件的采购厂家。

1.7 在合同签定后,招标人有权因规范、标准、规程发生变化而提出一些补充要求。

1.8 投标人必须有生产过相似功能或使用条件的弹簧支吊架架的业绩和良好的使用业绩,且该业绩中必须包括至少2年的成功运行经验。

并在投标文件中详细说明具体业绩,工艺特点等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小型圆柱螺旋弹簧技术条件GB 1973.1-89中华人民共和国机械电子工业部1989-03-02批准1990-01-01实施1 主题内容与适用范围木标准规定丁小型圆柱螺旋弹簧的技术要求、试验方法和检验规则。

本标准适用于圆截面圆柱螺旋压缩、拉伸和扭转弹簧(以下简称弹簧)。

弹簧材料的截面直径小于0.5 mm。

本标准不适用于特殊性能的弹簧。

2 引用标准GB 191 包装储运图示标志GB 1239.5 圆柱螺旋弹簧抽样检查GB 1805 弹簧术语GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 3123 硅青铜线GB 3124 锡青铜线GB 3134 铍青铜线GB 4357 碳素弹簧钢丝GB 4358 琴钢丝GB 4459.4 机械制图弹簧画法GB 4879 防锈包装GB 6543 瓦楞纸箱YB(T) 11 弹簧用不锈钢丝3 技术要求3.1 产品应符合本标准的要求,并按经规定程序批准的产品图样及技术文件制造。

3.2 极限偏差的等级弹簧特性与尺寸的极限偏差分为1、2、3三个等级。

各项目的等级应根据使用需要分别独立选定,并在图样上注明,未注明的则由制造厂从标准中选定。

3.3 压缩和拉伸弹簧的弹簧特性及其极限偏差3.3.1 弹簧特性压缩(或拉伸)弹簧的弹簧特性为指定高度(或长度)的负荷或刚度。

3.3.1.1 在指定高度(或长度)的负荷下,弹簧的变形量应在试验负荷时变形量的20%~80%之间。

试验负荷Ps:测定弹簧特性时在弹簧上允许承载的最大负荷。

试验应力τs:测定弹簧特性时在弹簧上允许承载的最大应力。

3.3.1.2 弹簧刚度在特殊需要时采用,其变形量应在试验负荷下变形量的30%~70%之间。

3.3.1.3 指定高度(或长度)时的负荷和刚度不得同时考核。

3.3.2 弹簧特性的极限偏差3.3.2.1 指定高度(或长度)时负荷的极限偏差见表1。

3.3.2.2 刚度的极限偏差见表2。

3.4 尺寸及其极限偏差3.4.1 弹簧外径(或内径)弹簧的外径和内径不得同时考核,其极限偏差均按表3规定(弹簧的外径为D2,中径为D,内径为D1)。

3.4.2 压缩(或拉伸)弹簧自由高度(或长度)、扭转弹簧扭臂长度的极限偏差按表4规定。

当图样规定测量压缩(或拉伸)弹簧指定高度(或长度)下两点或两点以上负荷时,则压缩(或拉伸)弹簧自由高度(或长度)不予考核。

3.4.3 扭转弹簧的自由角度有特性要求的扭转弹簧,其自由角度不予考核。

无特性要求时,自由角度的极限偏差按表5规定。

3.4.4 拉伸弹簧钩环开口尺寸的极限偏差按表6规定。

3.4.5 压缩弹簧总圈数和拉伸弹簧有效圈数3.4.5.1 压缩弹簧的总圈数与有效圈数之差应大于或等于2。

当指定弹簧特性时,总圈数为参考值。

不指定弹簧特性时,总圈数的极限偏差按表7规定。

3.4.5.2 拉伸弹簧在保证两钩环开口位置情况下,有效圈数为参考值。

有特殊要求时,由供需双方商定。

3.4.6 压缩弹簧的垂直度对高径比不大于5的两端面经过磨削的压缩弹簧,在自由状态下,两端面对外廓素线的垂直度的公差值按表8规定。

3.4.7 压缩弹簧的节距等节距压缩弹簧当压缩到全变形量的80%时,其正常节距圈不得接触;不等节距压缩弹簧的工作圈,在压缩变形时应逐次增加接触圈数。

3.4.8 压并高度压缩弹簧的压并高度原则上不指定。

但是对两端面经磨削约0.75圈的弹簧,当需要压并高度时用下式求得的值指定为最大值:式中:H b ——压并高度,mm ;n 1——总圈数;d max ——材料最大直径=材料直径+材料直径的上偏差。

3.4.9 永久变形3.4.9.1 压缩(或拉伸)弹簧被压缩<或拉伸)至试验负荷位置时,其永久变形量不得大于0.05 mm 。

3.4.9.2 扭转弹簧被扭至许用弯曲应力所对应的角度时,其永久变形量不得大于1°。

3.4.10 端面磨削当材料直径大于0.3mm 时,两端面如需磨削,磨削平面部分不得小于0.75圈,表面粗糙度最大值为Ra 25μm 。

3.4.11 根据使用单位需要,允许对弹簧特性、外径(或内径)、压缩弹簧的自由高度、拉伸弹簧的自由长度和扭转弹簧的扭臂长度等的极限偏差不对称使用,其公差值应符合本标准的规定。

3.5 表面质量弹簧表面应光滑,不允许有裂纹、锈蚀等缺陷,不允许有深度超出材料直径公差之半的个别压痕、凹坑和刮伤。

3.6 材料3.6.1 弹簧材料一般应按GB 4357、GB 4358、GB 3134、YB(T)11、GB 3123和GB 3124选取,也可选用供需双方在合同中规定的其他材料。

3.6.2 弹簧材料的质量应符合相应的材料标准及合同中附加的有关规定。

3.6.3 弹簧材料必须有材料制造厂的质量证明书,并经弹簧制造厂复验合格后方可使用。

3.7 热处理弹簧在成形后必须进行去应力退火的处理,其硬度不予考核。

用淬火冷硬铍青铜线卷制的弹簧应进行时效处理。

3.8 表面处理应根据需要在产品图样中注明对弹簧表面处理的要求。

凡镀层为锌、铜、铬、锡时,电镀后应进行去氢处理。

3.9 其他要求根据需要,使用单位可对弹簧规定下列要求:a . 立定强压处理;b . 疲劳试验、模拟试验。

3.10 如有其他特殊技术要求,由供需双方在合同中规定。

4 试验方法4.1 永久变形在弹簧试验机或专门试验装置上进行。

4.1.1 将压缩(或拉伸)弹簧压缩(或拉伸)至试验负荷位置连续三次,测量其中第二次和第三次压缩(或拉伸)后的自由高度(或长度)的变化值。

以此变化值作为压缩(或拉伸)弹簧的永久变形量。

4.1.2 将扭转弹簧扭转至许用弯曲应力所对应的扭转角度连续五次,测量其中第四次和第五次扭转后自由角度的变化值。

以此变化值作为扭转弹簧的永久变形量。

4.2 弹簧特性4.2.1 在精度不低于1%的弹簧试验机上测试。

压缩(或拉伸)弹簧特性的测试是将弹簧一次性压缩(或拉伸)到试验负荷后进行。

4.2.2 指定高度(或长度)时的负荷测试高度(或长度)按产品图样规定。

经负荷分组的弹簧根据所分的组别进行测试。

max 1d n H b4.2.3 刚度刚度的数值按试验负荷时变形量的30%~70%之间的两点的负荷差与变形量差之比来确定。

4.3 外径(或内径)用读数值为0.02mm的游标卡尺测量。

图样标注外径或中径尺寸的测量外径,标注内径尺寸的测量内径。

4.4 压缩弹簧自由高度和拉伸弹簧自由长度用读数值为0.02mm的游标卡尺测量弹簧的最高点(或最长点)。

当弹簧自重影响自由高度(或长度)时,可将弹簧横置进行测量。

4.5 扭转弹簧的自由角度用样板或通用量具测量。

4.6 拉伸弹簧钩环开口尺寸用读数值为0.02mm的游标卡尺测量弹簧钩环开口尺寸。

4.7 压缩弹簧总圈数采用目测。

4.8 垂直度用二级精度平板、三级精度宽座角尺和100μm塞尺测量。

在无负荷状态下,将被测弹簧竖直放在平板上,贴靠宽座角尺,自转一周,同时用塞尺测量取大值;再按此法测量弹簧的另一端面,将两端面垂直度误差中的较大值作为弹簧的垂直度误差,如下图。

4.9 压缩弹簧的节距在相应的弹簧试验机上将弹簧压至全变形量的80%,弹簧在正常节距圈(n—1)范围内不应接触,必要时可用透光法检查。

4.10 端面粗糙度采用目测。

4.11 表面质量采用目测或用5倍放大镜检查。

4.12 疲劳试验、模拟试验在弹簧疲劳试验机上或模拟试验机上进行,试验参数应符合图样中的有关规定。

4.13 如对试验方法有特殊要求时,由供需双方在合同中规定。

5 检验规则5.1 压缩、拉伸和扭转弹簧的检验项目见表9。

5.2 各检验项目的检验方法按第4章的有关规定进行。

5.3 弹簧抽样检验的其余方法和程序均按GB 1239.5的规定进行。

5.4 供需双方也可按GB 2828的规定确定合格质量水平和抽样方案。

6 标志与包装、运输与贮存6.1 弹簧在包装前应清洗干净,并进行防锈处理,然后按GB 4879的规定进行防锈包装。

6.2 防锈包装后的弹簧应装入外包装箱内,并用塑料捆扎带或包装用钢带将包装箱捆紧。

外包装箱可采用符合GB 6543或有关普通木箱标准规定的双瓦楞纸箱或普通木箱。

6.3 包装箱内应附有产品合格证,合格证包括下列内容:a . 制造厂名称;b . 产品名称、机型及零件号;c . 制造日期或生产批号;d . 技术检查部门签章。

6.4 在外包装箱表面适当位置上,根据GB 191的要求喷刷包装储运图示标志,同时还应标明以下内容; a . 制造厂名称、商标及厂址;b . 产品名称、机型及零件号;c . 件数;d . 毛重;e . 收货单位及地址;f . 出厂日期。

6.5 产品应贮存在通风和干燥的仓库内。

在正常保管情况下,自出厂之日起12个月内不应锈蚀。

6.6 对标志包装、运输与贮存有特殊要求的,应由使用单位和制造厂商定。

附 录 A试验负荷、试验应力(补充件)A1 试验负荷试验负荷的计算公式:压缩弹簧经计算得试验负荷大于压并负荷时,则以压并负荷作为试验负荷。

A2 试验应力A2.1 压缩弹簧的试验应力按表A1选取。

A2.2 拉伸弹簧的试验应力按表A2选取。

附加说明:本标准由机械电子工业部机械标准化研究所归口。

本标准由机械电子工业部机械标准化研究所和武汉市弹簧研究所负责起草。

)1(83ΛΛΛΛΛΛΛs s D d P τπ⋅=。