钻杆螺旋边成型机总体设计

浅析石油钻杆的数控机加工工艺和工艺装置设计

浅析石油钻杆的数控机加工工艺和工艺装置设计浅析石油钻杆的数控机加工工艺和工艺装置设计钻杆在地质工作中有着不容忽视的地位,是相关勘探常用的钻具之一,可以极大地提高地质勘探的效率,保证地质工程的进度和质量。

在钻杆制作过程中,技术难点主要集中在接头孔和大螺距螺纹处,这些方面的可用性一定程度上决定着整个钻杆的质量。

因此,本文对于钻杆加工工艺的探讨具有一定的现实意义。

1 方案确定1.1 提出方案在钻杆方案确定时应该根据实际的零件工艺性质并且综合相应的技术分析综合考虑,尽量拟出多种不同的方案,最后进行评估优化。

例如镗孔工艺可以选择外协生产或者利用数控拉床改造现有刀杆;内螺纹加工时可以选择CKQ6000拉床或者TCN12P-2T-2C双主轴车削加工。

1.2 方案选择数控车床、车削中心是一种高精度、高效率的自动化车床。

配备多工位刀塔或动位刀塔,具备广泛的加工工艺性能,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽等复杂工件,具有直线插补、圆弧插补等各种补偿功能。

进行镗孔工艺时,如果采用外协生产,虽然成本较小,但是时间和进度上没有保证,而且失去了产品开发的意义;使用专用刀具加工时,刀具制作的成本太高,加工周期过长。

因此可以采用对现有刀具改造的方法,即先扩孔再改良的方案。

2 制定实际操作方案根据已经选择和优化的具体流程,确定加工目标,分配实验设备,完善具体加工过程的步骤方法。

例如,车内螺纹,加工的目标是内螺纹紧密距为(15.3±0.5)mm,三头螺纹极差要求不大于0.1mm;实验设备应该选择CN12P-2T-2C双主轴车削中心;具体加工时首先要设计成型的刀片,然后设计专用的刀片,细化具体加工的工序,精益求精。

3 工艺技术的实施3.1 调整刀具的位置针对石油钻杆的实际特征以及加工的需要,应该合理调整刀头、刀杆的方向,当然还应该选择合适的刀杆。

实际加工时应该分粗车和精车两个过程,粗车即粗加工工序,将工件表面的多余材料切削,不要求精准度和粗糙度;精车即精加工,使零件达到全部尺寸和技术要求,要求精确度和粗糙度。

钻机总体设计、液压系统设计说明书(机械CAD图纸)

1绪论图1.1 型钻机总图1. 固定架2. 夹持卸扣装置3. 孔口导向装置4. 80回转器5. 液压马达6. 73防松器7. 单重分流器(50通径)8. 推进架9. 滑架10. 变角机构11. 机架12. 转盘组件13. 步履机构14. 支撑组件图1.21.1 钻机主要用途钻机的各组成部分都采用了国内先进的组装技术,再加上合理的液压系统,钻机很好的成为一体,关键元件选用优秀可靠的产品,全部是由液压控制,表盘显示,操作灵活,大大提高了工作效率,满足了客户需要。

本产品属于履带式锚固工程钻机,整机重量小于5500公斤。

履带式锚固钻机适用于城市中基坑支护和控制建筑物位移的锚固工程。

本产品是整体式钻机,其中还配有步履机构和夹持卸扣器。

步履机构移动迅速,对中孔位置十分迅速。

夹持卸扣器可以自动拆卸钻杆和套管,这样大大提高了工作效率。

MDL-80D型履带锚固钻机性能十分稳定,工作效率高,具有多用性等特点。

它配和普通的钻头进行回转钻进;往往会在坚硬的岩层采用常规的球齿钻头,进行高速成孔;当在坚硬岩层等不稳定的地层,往往会采用跟钻具可进行钻进成孔,并增加了旋喷功能。

履带式锚固钻机主要有如下几大特点:1、钻机采用全液压的控制、操作灵活、移位方便、机动性好、省时、省力。

2、钻机回转器采用双液压马达驱动,输出扭矩大,回转中心较同类的产品低,大大提高了钻机钻孔的平稳性。

3、新型的变角机构使对孔更加的迅捷,可调节范围增大,并且可以降低对工作面的要求。

4、针对施工地区的地质特点,对钻机总体系统进行了优化,确保钻机在室外温度为40°C时,最打温度为75°C。

5、配有专用跟管钻进钻具(钻杆、套管等),成孔的质量好。

6、履带式锚固钻机主要适合于深基坑锚固支护,还可通过旋喷模块的更换,使钻机可以进行旋喷施工。

1.2、主要技术参数图1.3主要钻进方法:潜孔锤常规钻进、合金钻进、螺旋钻进。

1、钻孔直径(mm):φ100~φ2102、钻孔深度(m):60~1003、钻孔角度(°):0~904、额定输出扭矩(Nm):45005、额定转速(r/min,正反转):Ⅰ档(低速档) 6 20 36 60 (输出扭矩4610 N.M)Ⅱ档(高速档) 12 40 72 120 (输出扭矩1767 N.M)6、额定提升力(kN):607、额定给进力(kN):308、给进行程(mm):28009、滑移行程(mm):90010、动力:电动机,30kW+11kW+1.5kW11、重量(kg):600012、爬破角度:25°13、主机垂直状态:3200×2200×500014、主机水平状态:4800×2200×1900 (不装固定架)2 钻机的总体传动设计2.1、总体传动设计传动的类型有按工作原理分有机械式,电力式,流体式,磁力式;按运动方式分有定传动比、变传动比,变传动比又分为有级和无级以及周期性规律变化等。

毕业设计-螺旋输送机的设计

装订目录一、毕业论文(设计)任务书 (02)二、完成毕业论文(设计)阶段任务情况检查表 (05)三、毕业论文(设计)开题报告 (06)四、毕业论文(设计)正文 (11)五、毕业论文(设计)成绩评定表 (50)毕业论文(设计)任务书机械电子工程专业题目螺旋输送机的设计(任务起止日期:2013。

3。

11 ~ 2013。

5。

31)学生姓名班级学号指导教师教学基层组织负责人年月日审查专业负责人年月日批准本科生毕业论文(设计)工作进度计划表2.进度安排请填写“xxxx年xx月xx日—xx月xx日”学生完成毕业论文阶段任务情况检查表2。

“完成任务情况”一栏应按学生是否按进度保质保量完成任务的情况填写;3。

对违纪和不能按时完成任务者,指导教师可根据情节轻重对该生提出警告或对其成绩降一等级。

毕业论文(设计) 开题报告题目螺旋输送机的设计专业机械电子工程班级学号学生姓名指导教师2013年3月24日机械电子工程专业毕业论文(设计)题目螺旋输送机的设计设计人(签名)设计说明书页附图张附表张图纸张教学基层组织名称教学基层组织负责人(签名)设计指导教师(签名)(签名)评阅人(签名)2013年5月24日作者声明本人郑重声明:所呈交的学位论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

本人完全了解有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理机构送交论文的复印件和电子版。

同意省级优秀学位论文评选机构将本学位论文通过影印、缩印、扫描等方式进行保存、摘编或汇编;同意本论文被编入有关数据库进行检索和查阅.本学位论文内容不涉及国家机密.论文题目:螺旋输送机的设计作者单位:湖北民族学院理学院作者签名:2013年5 月24日目录摘要 (15)ABSTRACT (16)1 引言 (17)2螺旋输送机的相关介绍 (17)2.1螺旋输送机的发展历程 (17)2.2螺旋输送机的类型 (18)2。

机械毕业设计209ML280螺旋钻采煤机推进机构的设计

1 绪论1.1采煤机的发展史20世纪40年代初,英国和前苏联相继研制出了链式采煤机,这种采煤机是通过截链截落煤,在截链上安装有被称为截齿的专用截煤工具,其工作效率低。

同时德国研制出了用刨削方式落煤的刨煤机。

50年代初,英国和德国相继研制出了滚筒式采煤机,在这种采煤机上安装有截煤滚筒,这是一种圆筒形部件,其上安装有截齿,用截煤滚筒实现落煤和装煤。

这种采煤机与可弯曲输送机配套,奠定了煤炭开采机械化的基础。

这种采煤机的主要缺点有二点:其一是截煤滚筒的高度不能在使用中调整,对煤层厚度及其变化适应性差;其二是截煤滚筒的装煤效果不佳,限制了采煤机生产率的提高。

进入60年代,英国、德国、法国和前苏联先后对采煤机的截割滚筒做出革命性改进。

其一是截煤滚筒可以在使用中调整其高度,完全解决对煤层赋存条件的适应性;其二是把圆筒形截割滚筒改进成螺旋叶片式截煤滚筒,即螺旋滚筒,极大地提高了装煤效果。

这两项关键的改进是滚筒式采煤机称为现代化采煤机械的基础。

可调高螺旋滚筒采煤机或刨煤机与液压支架和可弯曲输送机配套,构成综合机械化采煤设备,使煤炭生产进入高产、高效、安全和可靠的现代化发展阶段。

从此,综合机械化采煤设备成为各国地下开采煤矿的发展方向。

自70年代以来,综合机械化采煤设备朝着大功率、遥控、遥测方向发展,其性能日臻完善,生产率和可靠性进一步提高。

工矿自动检测、故障诊断以及计算机数据处理和数显等先进的监控技术已经在采煤机上的到应用。

1.2我国采煤机的发展展望依靠科技进步,推进技术创新,开发高产高效矿井综合配套技术是我国煤炭科技发展的主攻方向,根据世界采煤机发展潮流和煤炭科技前沿最新消息,我国采煤机应在以下方面进行攻关研究,尽快赶上世界水平。

为了满足高产高效矿井发展的需要,增产减员,增产减面,实行合理化集中生产,拟研制截割功率2X500KW~2X600KW,总装机功率1200KW~1500KW以上,截深0.8m~1.0m的高效电牵引采煤机;电机横向布置,框架式结构,无底托架,交流变频调速,供电电压3300V以上;强力型无链牵引系统,具有高牵引速度和牵引力;配用机载增压水泵和吸尘滚筒,操作方便,控制、保护齐全,性能良好。

浅谈螺旋筋自动成型一体机的研制

钢丝在伺服电机的动力作用下,3 组钢丝匀速通过 调直组件,钢丝在 3 组挤压调直滚轮作用下,将立筋除锈、 调直。 3.2.3 点焊成型机构的设计

点焊成型机构包括点焊气缸、焊极、圆筋切断刀口、 立筋切断刀口等组件组成。

焊接过程包括预压、加压、预热焊接、焊接、维持 等多个阶段。将螺旋筋圆筋和立筋处于两电极之间,利 用电焊用气缸 3 个,通过 PLC 控制指令,矩形铜焊极向

圆柱焊极挤压达到瞬时高电流,执行焊接动作。焊接利 用了低电压、高电流的工作原理,其电流一般达 100A, 电压在 1 ~ 3V。电极均匀分布在 360 度的空间范围,通 过 PLC 程序控制分别依次进行有序焊接。利用 PLC 的功 能指令可以有效排除漏焊和误焊。点焊后,钢筋强度损 失不超过母材的 5%,焊接剪切强度也能满足标准要求。

螺旋筋作为轨枕用主要的工艺配件,其质量直接影 响轨枕预留孔或预埋套管周围是否开裂。Ⅱ型、Ⅲ型轨 枕作为有砟线路铺设的主要使用产品,其常用螺旋筋均 为等螺距、各螺旋圈为等直径。传统的混凝土轨枕的生 产主要依靠大量的人工,在各工艺环节主要依靠工人的 操作经验。螺旋筋的制作也不例外,其质量也依赖人为 经验。通用的制作方式中,螺旋圆筋、立筋、焊接成型 的工艺都是相对独立的,成型的过程中,因加工工艺的 人为因素,立筋在簧筋圆周上无法均匀分布,螺旋间距 尺寸不均匀,同时,三根立筋不在同一平面、立筋点焊 稳固性差。为了保证螺距、螺旋圈径的尺寸精度,螺旋 筋的制作的规范性就成为主要影响因数。需要有效解决 传统螺旋筋加工制备工艺中诸多不足,提升螺旋筋的绕 制质量,就必须将簧筋制作、立筋下料、点焊成型进行 有效地结合。螺旋筋的螺旋间距、立筋的下料长度、立 筋的平整度、焊接的稳固性等技术指标要求将成为螺旋 筋自动成型一体机的制作方案考虑的重点。 2 螺旋筋自动成型一体机研制的必要性

螺旋输送机总体设计

螺旋输送机总体设计

一、简介

二、实施方案

1、螺旋输送机的结构设计

(1)螺杆。

螺杆可以根据需要定制,长度、斜度和直径均可以根据实际物料和需求进行调整。

一般情况下,螺杆的直径越大,输送量越大,但传动功率也越大。

(2)底座。

底座是螺旋输送机的基础结构,其支承能力、刚度、阻尼性能将直接影响螺杆的运动性能。

一般情况下,底座的材料应该选用强度高、刚度好、阻尼性能好的材料,以提高设备的整体稳定性。

(3)传动部件。

传动部件包括牵引轮、传动电机、驱动系统等,选择合适的传动部件是保证物料输送机运行稳定的关键。

传动部件的选择应尽量采用耐。

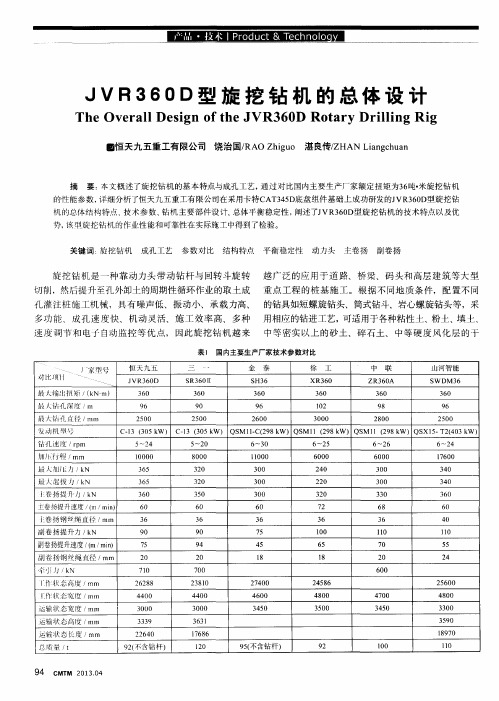

JVR360D型旋挖钻机的总体设计

3 4 0 3 6 0 6 O 4 0 1 1 O

副卷扬提升速度 / ( m/ a r i n )

剐卷 扬钢丝绳 氟径 / mm

奄t 3 \ j l 3 / k N

7 5

2 0

7 1 O

9 4

2 0

7 0 0

4 5

1 8

6 5

1 8

势, 该 旋 挖钻 机 的 作业 性 能 和 可 靠 性 在 实 际施 工中 得 到 了检 验 。

关键 词 : 旋挖钻机 成孔工艺 参数 对比

结构特点 平衡 稳定性

ห้องสมุดไป่ตู้

动力头 主卷扬 副卷 扬

旋 挖钻 机 是一 种靠 动力头 带 动钻 杆与 回转 斗旋 转 越广 泛 的应 用于 道 路、桥 梁、码 头和高层 建 筑等大 型 切削 ,然后提升至孔外卸土的周期性 循环 作业 的取 土成 重点 工程 的桩 基 施 工。根 据不 同地 质 条件,配 置不 同

最大4  ̄ ! HL自 : 径 / mm 发 动 饥 型 钻孔速 度 / r p m 『 J ¨ J l 行程 / mi 1 1

最 人 加 力 / k N

C- 1 3( 3 0 5 k W) C 一 1 3( 3 0 5 k W) QS M 1 1 - C ( 2 9 8 k W) QS M1 1( 2 9 8 k W) QS M1 1( 2 9 8 k W) QS X1 5 - T 2 ( 4 0 3 k W) 5 ~2 4 l 0 0 0 0

摘 要 : 本文概述了旋 挖钻机 的基 本特点与成孔工艺, 通过 对 比国内主要生 产厂家额定扭 矩为3 6 吨・ 米旋挖钻 机

的性能参 数, 详细分析了恒天九五重工有限公司在 采用卡特C AT 3 4 5 D 底盘组件基础上成 功研发的J VR3 6 0 D 型旋 挖钻 机 的总体结构特点、 技术参 数、 钻 机主要部件设 计、 总体平衡 稳定性, 阐述了J VR 3 6 0 D型旋 挖钻机的技术 特点以及优

机械毕业设计(论文)-螺旋压力机设计

本科毕业设计论文题目螺旋压力机设计毕业任务书一、题目:螺旋压力机设计二、指导思想和目的要求:毕业设计是学生在校期间进行最后一次理论结合实际的较全面和基本的训练,是对几年来所学知识的系统运用和检验,也是走向工作岗位之前的最后一次的过渡性练兵。

通过这次毕业设计要求达到以下基本目的:1)巩固、加强、扩大和提高以往所学的有关基础理论和专业知识。

2)培养学生综合运用所学的知识以解决实际工程问题的独立工作能力,并初步掌握机械装备或部件设计的思想、设计程序、设计原则、步骤和方法。

3)培养学生使用有关设计规范、手册、参考文献以及分析计算、绘图和编写设计说明书等项能力的基本技能训练。

对本次毕业设计的基本要求是:1)设计者应在规定时间内圆满完成要求的设计内容。

设计成果包括:设计说明书一份(按规范格式,不少于1.5万字),设计图纸一套(文本版+电子版,不少于2张A0,鼓励用三维软件建模和装配并生成二维图纸);另外还应翻译与课题有关的外文资料,译文字数不少于5000字。

2)设计者必须充分重视和熟悉原始资料,明确设计任务,在学习和参考他人经验的基础上,发挥独立思考能力,创造性地完成设计任务;合理利用标准零件和标准部件,非标准件应满足工艺性好、操作方便、使用安全等要求,降低成本提高效益;绘制图纸应符合国家标准,各项技术要求和尺寸标注应符合规范,说明书论述要充分,层次清楚,文字简洁,计算步骤正确。

三、主要技术指标设计一个龙门式小型螺旋压力机,主要用于机修车间压力校正、压力装拆等。

主要技术要求如下:1)最大输出压力为30kg。

2)压力机压头行程为350mm,运动速度为0.3m/min。

3)压力机内可放置物体高度为400mm,直径400mm。

4)压力机工作间歇工作100000h。

四、进度和要求:1. 熟悉题目背景、查阅相关资料、复习有关知识;查找与课题相关的英文资料并翻译成中文;完成开题报告。

寒假2.总体方案设计:拟定总体布局,选择原动机类型,设计传动方案;尽可能绘制总体方案示图;第1-2 周3.确定主要技术参数:进行运动和动力参数计算,确定原动机型号;第 3-4 周4.绘制总体装配草图,并对重要零件(如轴、轴承等)进行工作能力校核;第5-6 周5.绘制传动部件装配图(鼓励用三维软件);第7-8 周6.绘制非标准件零件图(鼓励用三维软件);第9-11周7.撰写说明书初稿;第12-13周8.修改说明书,准备答辩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本设计主要对钻杆螺旋边卷绕机进行了较全面论述,了解了缠绕机 的类型、发展现状。

阐明了卷绕机的工作原理、组成及其特性。

并根据 螺卷绕机的工作原理、工作条件、工作要求等设计一卷绕机。

在此过程 中,经过对比结合,初步确定了合适的卷绕机结构形式。

在计算中,首 先确芯轴的尺寸,然后通过对该尺寸计算校核,选择出其他部件的外形 尺寸,再对其进行校核,确定是否能达到设计要求。

. 由于芯轴在卷绕 过程中受力较复杂。

本设计从这个问题出发,通过芯轴的动力学模型对 其受力过程进行分析.同时,利用分析问题的结果再综合其他因素,最终 选取合适的电动机、减速器和联轴器。

接下来的设计包括对主轴组件的 设计校核,对送料压轮的设计校核,对连接接键及转盘的强度校核,对 支承轴的命、前后支架轴承端盖及套杯的设计和优化。

最后对钻杆螺旋边卷绕机的安装和平时保养做了总结,整个设计对 今后的设计工作将有实际指导意义和价值。

关键词:螺旋边卷绕机 芯轴 校核 原理AbstractThis design on the drill pipe spiral side winding machine, discussed in a more comprehensive understanding of a winding machine type, development status. Clarifies the working principle of the winding machine, the composition and characteristics. And in accordance with the working principle of the spiral winding machine, working conditions, job requirements and the design of a winding machine. In this process, after the contrast combination, initially identified a suitable winding machine structure. In the calculation, first determine the mandrel size, then by the size calculation checking, select the other components Dimensions, and then its check to determine whether it can meet the design requirements. Force due to the mandrel in the winding process is more complex. This design, starting from this issue, and analyzed by the dynamic model of the mandrel force. The same time, the results of the analysis of the problem and then combined with other factors, and ultimately select a suitable motor, speed reducer and coupling. Next, the design includes the spindle component design verification, the design of the feed pressure round of design checking, checking the strength to connect the access key and dial the life of the supporting shaft, front and rear bracket bearing cover and cup set and optimization.Finally, the installation and normal maintenance of the drill pipe spiral edge of the winding machine to do the entire design for the future design work will have practical guidance on the meaning and value.Key words:Spiral side winding machine Mandrel Check principle目 录前 言………………………………………………………………错误!未 定义书签。

1 芯轴参数设计 (2)1.1芯轴直径及螺旋边弧长计算 (2)1.2 芯轴的其他尺寸参数设计 (3)2 芯轴力学模型及电机选用 (4)2.1 芯轴装置力学模型 (4)2.2 扁钢塑性变形分析 (5)2.3 芯轴和卷制的扁钢转动惯量分析 (5)2.4 电动机功率计算及选用 (8)3 芯轴尺寸校核和确定 (10)3.1按扭转强度条件强度校核并确定轴的直径 (11)3.2 按弯扭合成强度校核轴 (12)4 主轴组件设计 (29)4.1主轴组件的基本要求 (29)4.2滚动轴承的刚度确定 (31)4.3主轴组件设计计算 (31)4.4 主轴组件的刚度校核 (39)5 连接接键的强度校核计算及转盘的设计 (40)5.1键的连接强度计算 (40)6 支承轴承的寿命校核 (43)6.1 力作用于I处时对轴承的寿命校核 (44)6.2 力作用于II处时对轴承的寿命校核 (50)7 送料压轮设计 (55)8 前、后支承设计 (57)8.1 前后支承的作用和设计基本要求 (57)8.2 前支承的具体设计参数 (57)8.3 后支承的具体设计参数 (60)9 前后支架轴承端盖及套杯设计 (60)9.1 前支架轴承端盖设计 (60)9.2 后支架轴承端盖及套杯设计 (62)10 导轨和机架设计 (64)10.1 导轨设计 (63)10.2 机架设计 (63)致 谢 (66)参考文献 (69)前 言传统加工工艺是采用热卷工艺,由4人一组进行操作,第一个人上 料,并用铁钳子扶正原料,同时用脚压住原料;第二个人用手虎钳将原 料端部夹紧于模具左端螺旋槽开始位;第三个人用氧一乙炔中性火焰逐 段加热进入螺旋槽内的原料;第四个人待原料加热到奥氏体状态,转动 手把卷制螺旋边,共分 3 段进行卷制,直至结束,取出整个成品。

传统 工艺存在着许多问题,工人劳动强度大;产量低、成本高、人工效率低; 模具消耗大,退模困难,劳动条件差;产品质量存在无法消除的缺陷; 因离火焰近,工人长时间受高热影响,尤其在夏天情况更为恶劣。

这次毕业设计的钻杆螺旋边卷绕机,采用专用机床冷卷,卷绕机。

它是将扁钢条卷绕成拉簧状。

卷绕之前需先把扁钢条固定在转盘上,然后装夹在滑轮的槽内。

这时可起动按钮,通过驱动电机经过减速器减速 r 的转速,转盘旋转带动扁钢条卷绕到芯轴上。

通过滑轮后达到50min与光杠是滑动配合。

随着卷绕圈数的增加,滑轮能自行向左轴向移动, 直到整根扁钢条卷绕成螺旋边为止。

停车后轴承座上销轴,将后轴承座向后推开,取下芯轴。

然后再套在钻杆内用螺旋边拉伸机拉开至所需螺 距。

改进工艺后螺旋边弯曲均匀,螺距均匀,变形光滑,产品质量大幅 提高,质量稳定,下步工序无需整形;工作条件良好,工人劳动强度极 大改善,退模容易,模具消耗低;效率提高,整体加工能力提高了10倍 左右,解决了以前制约生产的瓶颈问题。

1 芯轴参数设计1.1 芯轴直径及螺旋边弧长计算钻杆参数:长1米;螺距60mm ;钻杆直径26mm ;钻杆螺旋边参数133 mm mm ´ 。

图 1-1 钻杆0~2p 对应弧长为(即单位螺旋弧长):其中G 为螺旋线X=a cost, Y=a sint, Z=kt;ds G ò = 2 22 0 (sin )(cos ) a t a t k dtp -++ ò = 2 22 0 a k dtp+ ò 22 2 a k p =+ 式( 1-1 )由已知设计参数得:螺距L=60mm=2p kÞ k=30/2p 直径d=26mmÞ a=13带入式1-1中,则有:ds G ò = 2 2900 2 a p p + 101.35mm= 螺旋线总弧长:S= 1000 60 × ds G ò 1689mm =图 1-2 芯轴卷绕螺旋边由等弧长公式求解得:ds G ò = 2 2 2 22 d L p pæö ¢¢ æö +´ ç÷ ç÷ èø èø 101.35= 22 3 2 22 d p p æöæö ¢ +´ ç÷ç÷ èøèø2 101.35 2p æö ç÷ èø = 2 2 9 24 d p¢ æö + ç÷ èø 解得:32.25 d ¢= mm说明: 由于在卷绕同时芯轴和卷绕的螺旋边之间存在一定的间隙, 为了确 保螺旋边拉伸后紧贴在 26mm Æ 的空心钻杆上,因此取 32 d mm ¢= ,即芯 轴直径为32mm 。

1.2 芯轴的其他尺寸参数设计由设计参数知:钻杆螺旋边螺距为60mm钻杆长度为1000mm 螺旋边尺寸为(厚´宽)3mm 13mm´ 为了实现紧密缠绕、防止爬背设计卷绕角度为5° ,则螺旋边在沿轴 线方向上的距离为:tan 5(3) 60 L h d n ° =´+´´ 式中:n为芯轴上缠绕螺旋边的数目,取n6= ;L为钻杆长度,1000mm;d为芯轴直径,32mm。

解得:=h305mm尺寸分布如下:(单位mm)图 1-3 芯轴尺寸参数2 芯轴力学模型及电机选用动力学模型描述了卷绕装置所受的力和力矩作用产生的影响。