控制器壳体盖塑料模具设计方案

控制器盖注射模设计

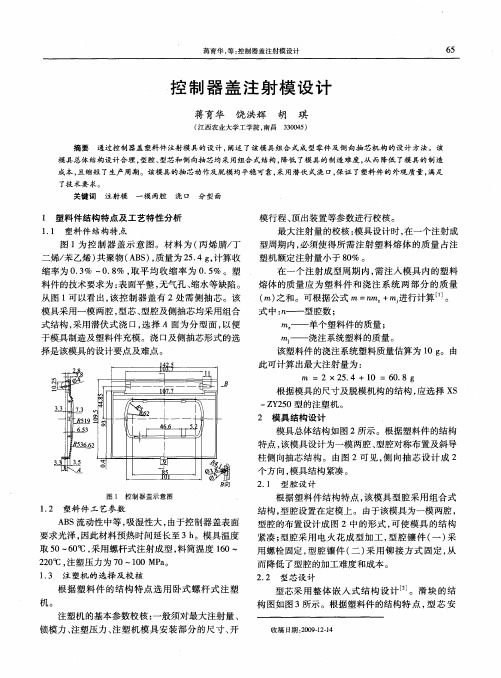

料 件 的技 术 要求 为 : 表面平 整 , 无气 孔 、 缩水 等缺 陷 。 从 图 1可 以看 出 , 控 制 器 盖 有 2处 需 侧 抽 芯 。该 该 模 具采用 一模 两腔 , 型芯 、 型腔 及侧抽 芯 均采 用组 合 式 结构 , 采用 潜伏 式 浇 口 , 择 A面 为 分 型 面 , 选 以便

/i 浇 注系 统塑料 的质量 。 T—— t

择是 该模 具 的设 计 要点 及难 点 。

且

.

该 塑料 件 的浇注 系统 塑料 质量 估算 为 1 。 由 0g 此 可计算 出最大 注射 量为 :

m = 2 ×2 4 + 1 = 6 8 g 5. 0 0.

j

眵

= ==

1 2 塑料 件 工 艺参 数 .

A S流动性 中等 , B 吸湿性 大 , 由于 控制 器盖 表 面 要 求光 泽 , 因此材 料 预热 时 间延长 至 3h 。模 具 温度

取 5 ~ 0C, 0 6  ̄ 采用螺杆式注射成型, 料筒温度 10— 6

20C, 2 o 注塑压 力 为 7 0—10M a 0 P 。

l一支 承板 ; l一 型 腔镶件 ( );1一 型芯 镶件 ; 7 8 一 9 2 一 型腔镶 件 ( ); 2一 推板 导柱 ;2 一推 板导 套 O 二 1 2 2 一复 位杆 ; 2— 推板 ;2 一顶 杆 固定 板 ; 3 4 5 2 ,2 ,2一 推杆 ; 2一 拉料 杆 6 7 8 9

图 1 控 制 器 盖 不 意 图

个方向, 模具结构紧凑。

2 1 型 腔 设 计 .

根 据 塑料 件 结 构 特 点 , 模 具 型 腔采 用 组 合 式 该 结构 , 腔设 置在 定模 上 。 由于该模 具为 一模 两腔 , 型 型腔 的布 置设 计成 图 2中 的形 式 , 使 模 具 的结 构 可

遥控器上盖塑料模具的设计毕业设计

毕业设计(说明书)题目遥控器上盖注塑模具的设计遥控器上盖注塑模具的设计摘要:塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类。

因此,研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

本设计介绍了遥控器上盖注射成型的基本过程,对注塑产品提出了基本的设计原则;详细介绍了塑件成型工艺设计,注射机的选择,浇注系统的的设计,成型零件的结构设计,脱模推出机构的设计,冷却系统的设计的过程。

并对标准模架的选择也作了相应的介绍。

通过本次设计,使我掌握了注塑模具设计的全过程,同时也提高了运用CAD绘制复杂装配图的能力。

关键词:塑料;注塑模具;模具结构Remote controls cover injection mould designAbstract: Plastic industry in the world today is one of the fastest growing industrial categories, and injection mould is one of the types of the fast development. Therefore, the study to understand plastic injection mold production process and improve the quality of products has great significance.This design introduced the multi-function trash the basic process of injection molding.plastic products put forward the basic design principles; Detailed introduces the plastic parts molding process design, the choice of injection machine, gating system designKeywords: Plastic; Injection mould; The mould structure目录第一章绪论 1 第二章工艺方案及分析32.1 设计塑件时必须考虑的几个方面的问题32.2 尺寸和精度32.3 工件的形状及尺寸32.4 工件的臂厚42.5工件材料42.5.1 工件材料的选择42.5.2 工件材料性能分析42.5.3 ABS成型塑件的主要缺陷及消除措施5第三章模具结构形式的拟定73.1 确定型腔数量及其排列方式73.2 模具结构形式的确定7第四章工件的体积估算和注射机型号的选择94.1 估算零件体积和投影面积94.2锁模力94.3选择注射机及注射机的主要参数94.4注塑机的校核10第五章浇注系统的设计125.1 主流道衬套的设计125.2 冷料井和拉料杆的设计135.3 分流道的设计145.4 浇口的设计14第六章成型零部件的设计166.1 分型面的确立166.2 排气槽的设计176.3 成型零件的结构设计176.3.1型腔的结构设计176.3.2型芯的结构设计176.3.3 成型零件的尺寸计算18第七章合模导向机构的设计207.1 导柱导向机构的作用207.2 导柱到套的选择207.3 导柱导套的排布20 第八章塑件脱模机构的设计228.1 推出机构的设计228.2 复位的设计228.3 脱模过程228.4 模架的设计22第九章冷却系统的设计249.1 冷却管道的影响249.2 冷却时间的计算249.3 冷却道开设原则249.4冷却水道的结构25 第十章模具的装配2610.1 组件型腔和型芯与模板的装配2610.2 推杆的装配要求2610.3 模具总装配程序2610.4 该模具的装配要求2710.5 模具的装配工艺27第十一章结论28参考文献29致谢30第一章绪论模具工业是国民经济的基础工业,被成为“工业之母”。

遥控器外壳注塑模设计说明书

1遥控器外壳基本信息:本遥控器外观颜色为黑色,需要添加着色剂,精度等级一般(4级精度),尺寸未注公差取5级精度。

尺寸160*58*7mm,厚度为2毫米,外加高1mm厚1mm的唇边。

外观如图建模如下,具体尺寸工程图见文件夹中top.pdf可以看出本壳体底面平整,表面放有显示屏和按钮的孔槽。

壳体边缘有唇边,造成壁厚不等,但是唇边与壳体侧壁之间过渡均匀,比例不超过1:3,可以满足工艺要求。

2材料选择:根据我查找的资料,现在市面上的遥控器外壳都是使用热塑性塑料ABS。

聚乙烯是由丙烯腈、丁二烯和苯乙烯组成的三元共聚物。

期综合性能好:耐冲击性好,人性较好,耐蚀性较好,尺寸稳定小较好,而且价格便宜,易于成型。

其工艺特性有:无定型聚合物,无明显熔点。

成型过程中热稳定性较好,成型温度可选择的范围较大。

粘度始终。

流动性对注射压力的变化比对温度的变化稍微敏感。

加工前要干燥处理。

ABS的性能指标其成型工艺有:注射温度在160℃~220℃之间。

对于薄壁、长流程、小浇口制品,注射压力可达130~150MPa,而后壁、大浇口制品只需70~100MPa。

为减小应力,保压压力不宜过高,在60MPa~70MPa之间。

注射速度中低速。

模具温度60℃左右。

3零件结构:收缩率:ABS的收缩率为0.3%~0.8%,在设计本产品时,在本设计中,零件的收缩率取均值0.5%。

零件壁厚:热塑性塑料制品的壁厚一般子1~4mm。

本产品的壁厚设置为2.0mm,是通过实际测量和经验所得。

零件圆角:塑件在面与面之间都设计了圆角过渡,这样不仅可以避免塑件尖角处的应力集中,提高塑件强度,而且可以改善物料的流动状态,降低充模阻力,便于充模。

圆角大小详见工程图。

脱模斜度:ABS的脱模斜度一般为40’~`1°30’,由于外壳侧面圆角较大,深度较浅,故选用较小的脱模斜度80’。

4零件体积及质量估算借助于Pro/E软件,直接测量出:单个塑件的体积:V=17574mm3=17.57cm3;单个塑件的质量:M=ρ×V=1.05×17.57=18.45g 。

控制器壳体盖塑料模具设计方案

本科毕业设计(论文)题目:控制器壳体盖塑料模具设计系^别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导教师:2013年05月控制器壳体盖塑料模具设计摘要本次设计题目控制器壳体盖塑料模具设计,根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。

本模具采用一出二件,侧入式浇口进料,注射机采用海天120W K B型号,设置冷却系统,CAD和PROE绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:机械设计;模具设计;CAD绘制二维图;PRO哙制3D图,注射机的选择The controller housing cover plastic mold designAbstractThe title of the thesis is the design of the controller housing which used plastic mould,To understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a two side gate feed injectio n mach ine adopts Haitia n the 120W1XB models, and set a cooling system, CAD and PROE drawing two-dimensional assembly diagram and parts diagram, reasonablemold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.Keywords: mechanical design。

控制面盖注塑模具设计

摘要本文分为两大部分,第一部分是机械结构设计,内容包括塑料模具的工作原理及应用,设计准则以及产品的简介。

塑料注塑模的结构计算,包括模具结构设计,注射机的选用,浇注系统设计等方面。

第二部分是介绍CAD/CAM在模具上的应用。

关键词:CAD/CAM,塑料,注射模,注射机。

AbstractIn this paper ,it is divided into two parts.The first part is about the design of the structure of mold .It is including the working theory and application of a plastic injection mold,the design princible, and the introducing the desing of mold,the selecting of plastic injection mold machine,and the pour syetem injection mold.Key Words:CAD/CAM, Plastic, Plastic injection mold , Plastic injection mold machine.目录1 设计内容 (2)1.1控制盒面盖注射模 (2)2 本次设计的目的 (2)2.1设计目的 (2)3 塑件成型的基本过程 (3)3.1 塑化过程 (3)3.2 充模过程 (3)3.3 冷却凝固过程 (3)3.4 脱模过程 (3)4 塑件制品分析 (4)4.1 影响塑件制品的因素 (4)4.2塑件制品的选材及其物理性能 (4)4.3塑件材料的成型特性 (5)5 注射机的选择与校核 (6)5.1注射机的选定 (6)5.2注射机的校核 (6)5.2.1注射量的校核 (6)5.2.2锁模力的校核 (6)5.2.3注射机安装模具部分的尺寸校核 (7)5.2.4开模行程的校核 (7)6 分型面的确定 (8)6.1分型面的选择 (8)7 浇注系统的设计 (9)7.1浇口系统的组成 (9)7.2浇口系统的作用 (9)7.3浇口套的设计 (9)7.4 流道设计 (9)7.5浇口的设计 (10)8 排溢系统的设计 (12)9 型腔、型芯的设计 (13)9.1设计型腔和型芯的结构形式 (13)9.2型芯和型腔设计 (13)9.2.1型芯设计 (13)9.2.2 型腔设计 (13)9.3型腔、型芯工作尺寸的计算 (14)9.4 型腔壁厚的计算 (15)9.4.1型腔的强度及刚度要求 (15)9.4.2对凹模底板厚度: (15)9.4.3确定型腔的壁厚 (15)10 导向机构的设计 (17)11脱模与复位机构设计 (19)11.1脱模机构的设计 (19)11.2复位机构的确定 (19)12冷却系统的设计 (20)13 整体设计 (22)结束语 (23)参考文献 (24)1设计内容1.1控制盒面盖注射模产品(图1)设计一副注射模。

电器壳体塑料模具设计课程设计

1. 塑件的设计1.1 塑件的用途本塑件为电器壳体,其主要用途是保护内部元件并与其他部件很好的配合,这要求塑件的尺寸精度要满足其工作要求,特别是壳体的配合部分。

1.2 塑件的原材料选择根据塑件的工作要求来选取塑件原材料。

本塑件的原材料选用丙烯腈-丁二烯-苯乙烯共聚物(ABS),选用的原因有以下几点:丙烯腈-丁二烯-苯乙烯共聚物(ABS)具有较高的冲击韧性和机械强度,尺寸稳定耐化学性及电性能良好,易于成型和机械加工等特点。

综合了上述的因素,选定烯腈-丁二烯-苯乙烯共聚物(ABS)为原材料。

1.3 塑件图塑件图的尺寸如下图1.1所示:图1.1 塑件图1.4原材料的参数聚苯乙烯(PS)的参数如下表1.1所示表1.1 ABS的主要性能参数1.5原材料成型特性与工艺参数表1.2 ABS的成型与工艺参数工艺参数料筒温度/℃后部180~200中部210~230 前部200~210喷嘴温度/℃180~190 模具温度/℃50~70 注射压力/MPa70~90螺杆转速/(r·min-1)30~601.6 分析塑件塑件产品生产批量小,所以采用一模一腔。

塑件简单采用整体型腔、型芯,侧孔采用导柱滑块成型。

采用两板式模具结构。

2. 注射机的选用2.1 注射机的参数选用卧式注射机的型号:XS-Z-60;其主要参数如下表2.1所示表2.1 注射机的主要参数2.2 注射量的校核根据生产经验,一个注射周期内所需注射的塑料容体的总量必须在注射机额定注射量的80%以内。

利用注射容量(cm 3)来表示:j z V nV V += (2.1) 式中 V —一个成型周期内所需注射的塑料容积,cm 3;V z —单个塑件的容积,cm 3;Vj —浇注系统凝料和飞边所需的塑料容积,cm 3; n —型腔的数目。

j z V nV V +=76.210.476.161=+⨯=21.76÷60,=36.3%<80%,符合设计要求2.3 锁模力的校核在注射成型时,为了防止模具分型面被注射压力顶开,必须对模具施加足够的锁模力,否则在分型面处将产生溢料现象,因此注射机的额定锁模力必须大于注射压力。

遥控器后盖塑料模具毕业设计说明书正文

表2-1 材料的特性 (2)2) 确定型腔壁厚,前面的章节也计算; (33)4) 确定模板厚度,根据型腔深度确定; (33)1 绪论模具是机械制造业中技术先进、影响深远的重要工艺装备,具有生产效率高、材料利用率高、制件质量优良、工艺适应性好等特点,被广泛应用于汽车、机械、航天、航空、轻工、电子、电器、仪表等行业。

2005年中国模具工业产值达到610亿元,增长率保持在25%的高水平,行业的生产能力约占世界总量的10%,仅次于日本、美国而位列世界第三。

虽然近年来我国模具行业发展迅速,但是离国内的需要和国际水平还有很大的差距。

制造产业是一个国家的综合国力及技术水平的体现,而模具行业的发展是制造产业的关键。

针对这种情况,国家出台了相应的政策,正积极发展模具制造产业。

我国的模具工业的发展,日益受到人们的重视和关注,在电子、汽车、电机、电器、仪器、仪表、家电和通信等产品中,60%-80%的零部件都要依靠模具成形(型)。

用模具生产制件所具备的高精度、高复杂程度、高一致性、高生产率和代消耗,是其它加工制造方法所不能比拟的。

近几年,我国模具工业一直以每年15%左右的增长速度发展,2003年,我国模具总产值超过400亿元人民币。

模具工业的发展和进步,在很大程度上取决于模具加工设备、软件及切削刀具的制造水平。

如今,人们对手机、电脑、汽车、手表、数码电子等商品的要求一点也不低于发达国家。

但另一方面,我国生产这些商品所需模具的工作母机即模具加工设备的制造水准,从总体上来说还是比较低的。

随着计算机软件的发展和进步,CAD/CAE/CAM 技术也日臻成熟,其现代模具中的应用将越来越广泛。

可以预料不久的将来,模具制造业将从机械制造业中分离出来,而独立成为国民经济中不可缺少的支柱产业,与此同时,也进一步促进了模具制造技术向集成化、智能化、益人化、高效化方向发展。

因此,大力发展模具工业可以促进我国更快的走向工业化国家。

模具是利用其特定形状成型具有一定形状和尺寸的制造工具。

控制器壳体盖塑料模具设计

题目:控制器壳体盖塑料模具设计

系别:机电信息系

专业:教师:

2013年05月

控制器壳体盖塑料模具设计

摘 要

本次设计题目控制器壳体盖塑料模具设计,根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。本模具采用一出二件,侧入式浇口进料,注射机采用海天120W1×B型号,设置冷却系统,CAD和PROE绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

品壁厚均匀,周边和底部壁厚均为2.5 左右。

c.塑件的圆角是为防止塑件转角处的应力集中,改善其成型加工过程中的充模特性,增加相应位置模具和塑件的力学角度,需要在塑件的转角处和内部联接处采用圆角过度。在无特殊要求时,塑件的各连接角处均有半径不小于0.5~1 的圆角。一般外圆弧半径大于壁厚的0.5倍,内圆角半径应是壁厚的0.5倍。

塑料的最大收缩率 塑料的最小收缩率

塑件尺寸 塑料的平均收缩率

塑料的公差 模具制造公差

型腔许用变形量 型腔材料的弹性模量

型腔材料的需用压力 脱模斜度

摩擦系数 脱模力

推杆长度系数 总脱模力

应力 屈服极限强度

设计图纸和说明书联系

3

在模具设计之前需要对塑件的工艺性如形状结构、尺寸大小、精度等级和表面质量要进行仔细研究和分析,只有这样才能恰当确定塑件制品所需的模具结构和模具精度。

壳体盖如图3.1所示,具体结构和尺寸详见图纸,该塑件结构中等复杂程度,生产量大,要求较低的模具成本,成型容易,精度要求不高。

图3.1塑件的结构设计

脱模斜度的确定,由于注射制品在冷却过程中产生收缩,因此它在脱模前会紧紧的包住模具型芯或型腔中突出的部分。为了便于脱模,防止因脱模力过大拉伤制品表面,与脱模方向平行的制品内外表面应具有一定的脱模斜度。脱模斜度的大小与制品形状、壁厚及收缩率有关。斜度过小,不仅会使制品尺寸困难,而且易使制品表面损伤或破裂,斜度过大时,虽然脱模方便,但会影响制品尺寸精度,并浪费原材料。通常塑件的脱模斜度约取0.5~1.5 ,本次设计,塑件材料ABS的型腔脱模斜度为 ,型芯脱模斜度为1 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业设计(论文) 题目:控制器壳体盖塑料模具设计系别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导教师:2013年05月控制器壳体盖塑料模具设计摘要本次设计题目控制器壳体盖塑料模具设计,根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。

本模具采用一出二件,侧入式浇口进料,注射机采用海天120W1×B型号,设置冷却系统,CAD和PROE绘制二维总装图和零件图,选择模具合理的加工方法。

附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:机械设计;模具设计;CAD绘制二维图;PROE绘制3D图,注射机的选择The controller housing cover plastic mold designAbstractThe title of the thesis is the design of the controller housing which used plastic mould,To understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a two side gate feed injection machine adopts Haitian the 120W1×B models, and set a cooling system, CAD and PROE drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.Keywords: mechanical design。

mold design。

CAD drawing two-dimensional map。

PROE draw 3D maps, injection machine selection主要符号T 额定锁模 q 模腔压力K 安全系数 m i n H最小模具厚度 m a x H 最大模具 δ塑件尺寸误差m a x S 塑料的最大收缩率 m i n S 塑料的最小收缩率s L 塑件尺寸 S 塑料的平均收缩率∆塑料的公差δ模具制造公差[]δ型腔许用变形量 E 型腔材料的弹性模量[]σ型腔材料的需用压力 α脱模斜度摩擦系数 F 脱模力φ推杆长度系数 Q 总脱模力σ应力 s σ屈服极限强度目录1 绪论错误!未定义书签。

1.1塑料简介........................................................................... 错误!未定义书签。

1.2注塑成型及注塑模........................................................... 错误!未定义书签。

1.3本文主要研究内容........................................................... 错误!未定义书签。

2塑料材料分析错误!未定义书签。

2.1塑料材料的基本特性....................................................... 错误!未定义书签。

2.2塑件材料成型性能........................................................... 错误!未定义书签。

2.3塑件材料主要用途........................................................... 错误!未定义书签。

3 塑件的工艺分析63.1塑件尺寸及精度 (8)3.2塑件表面粗糙度 (8)3.3塑件的体积和质量 (9)4 注射成型工艺方案及成型零件设计104.1注射成型工艺过程分析 (10)4.2浇口种类的确定 (10)4.3型腔数目的确定 (11)4.4注射机的选择和校核 (11)4.4.1注射量的校核 (12)4.4.2塑件在分型面上的投影面积与锁模力的校核 (12)4.4.3模具与注射机安装模具部分相关尺寸校核........................ 错误!未定义书签。

5导向机构的设计错误!未定义书签。

5.1导向机构的作用............................................................... 错误!未定义书签。

5.2导柱导向机构................................................................... 错误!未定义书签。

5.2.1导向机构的总体设计............................................................ 错误!未定义书签。

5.2.2导柱的设计............................................................................ 错误!未定义书签。

5.2.3导套的设计............................................................................ 错误!未定义书签。

6 注射模具结构设计错误!未定义书签。

6.1分型面的设计................................................................... 错误!未定义书签。

6.2型腔的布局....................................................................... 错误!未定义书签。

6.3浇注系统的设计............................................................... 错误!未定义书签。

6.3.1浇注系统设计的组成及要求................................................ 错误!未定义书签。

6.3.2主流道设计............................................................................ 错误!未定义书签。

6.4分流道设计....................................................................... 错误!未定义书签。

6.4.1分流道设计要点.................................................................... 错误!未定义书签。

6.4.2分流道的形状和尺寸............................................................ 错误!未定义书签。

6.4.3分流道的表面粗糙度............................................................ 错误!未定义书签。

6.4.4冷料穴的设计........................................................................ 错误!未定义书签。

6.5注射模成型零部件的设计............................................... 错误!未定义书签。

6.5.1成型零部件结构设计............................................................ 错误!未定义书签。

6.5.2成型零部件工作尺寸的计算................................................ 错误!未定义书签。

6.6排气结构设计........................................................................... 错误!未定义书签。

6.7脱模机构的设计............................................................... 错误!未定义书签。

6.7.1脱模机构的选用原则............................................................ 错误!未定义书签。

6.7.2脱模机构类型的选择............................................................ 错误!未定义书签。

6.7.3脱模力的计算........................................................................ 错误!未定义书签。

6.7.4推杆机构具体设计................................................................ 错误!未定义书签。

6.8注射模温度调节系统....................................................... 错误!未定义书签。

6.8.1温度调节对塑件质量的影响................................................ 错误!未定义书签。