煤矿设备选型(液压支架)

煤矿井下运输方式及设备选型探讨

煤矿井下运输方式及设备选型探讨煤矿是中国的主要能源之一,但煤矿井下运输一直是个值得探讨的问题。

在煤矿井下运输的过程中,选择合适的运输方式和设备对于提高生产效率、降低成本、保障矿工安全具有重要意义。

本文将从煤矿井下运输方式和设备选型这两个方面进行探讨。

一、煤矿井下运输方式煤矿井下运输主要采用皮带输送、摩擦滑轨、液压支架等方式进行。

这些运输方式各有特点,因地制宜,根据矿井的实际情况和需求选择适合的方式。

1. 皮带输送皮带输送是煤矿井下运输中最常见的方式之一,它具有输送距离远、输送量大、节能环保等优势。

在矿井内部,皮带输送可以将采煤机所采煤矿石快速、高效地运输到井口,然后再通过井口提升装置将煤炭运出地面。

这种方式不仅可以提高矿井的生产效率,还可以保障矿工的安全。

皮带输送设备的故障率较高,需要定期检修和维护,所以在使用时需要加强设备管理。

2. 摩擦滑轨摩擦滑轨是一种将煤炭或矿石通过滑轨滑下一定斜度到指定位置的运输方式。

这种运输方式适用于矿井坡度较大的地方,能够减少设备投资、降低运输成本。

摩擦滑轨运输方式在实际运输过程中存在滑轨磨损、煤炭堆积等问题,需要加强设备维护和管理。

3. 液压支架液压支架是将煤矿煤炭或矿石通过液压支架输送到地面的一种方式,这种方式主要适用于矿井底板较薄的地方。

在液压支架运输方式中,液压支架可以根据地面的需求调整输送方向和速度,能够灵活应对地下煤矿生产的需求。

液压支架运输方式具有自动化程度高、作业效率高等优点,但是也需要加强设备的维护和管理。

在煤矿井下运输设备的选型过程中,需要考虑设备的性能指标、运输能力、稳定性以及设备的安全性等因素。

下面将结合煤矿井下运输中常用的设备进行探讨。

输送机是煤矿井下运输中不可或缺的设备,主要包括带式输送机、斗式输送机等。

在选择输送机时,需要根据煤矿的实际情况和需求进行合理选型。

对于长距离、大量输送的煤矿,通常选择带式输送机;对于煤矿内部矿石输送和装载,通常选择斗式输送机。

第一章 液压支架的选型

第一章 液压支架的选型第三节 液压支架的架型选择一、架型的选择当工作面直接顶类别,老顶级别已确定经过分析论证后,可按表1-4选择支架型式。

使用表1—4时,考虑下列因素:1)煤层厚度为3.3 ~3.7米,顶板有侧向推力时,一般不宜采用支撑式支架。

2)煤层烦角为1 0~120(支撑式支架取下限,掩护式取上限)以上时,支架不必考虑防滑防倒装置。

3)底板强度、支架对底板比压应小于底板岩石允许抗压强度。

4)瓦斯涌出量大应优先选用通风断面大的支撑式或支撑掩护式支架。

5) 设备成本,能同时允许选用不同架型时,应优先选用价格便宜的支架。

老顶级别 Ⅰ Ⅱ Ⅲ Ⅳ 直接顶类别12312 31234 4架 型掩护式 掩护式 支撑式 掩护式 掩护或支撑掩护式支撑式支撑掩护式支撑掩护式支撑或支撑掩护式支撑或支撑掩护式支撑式 采高<2.5m 时支撑掩护式采高>2.5m 时支架支护强度/MP a采高/m1 0.294 1.3×0.294 1.6×0.294 >2×0.294结合深孔爆破,软化顶板等措施处理采空区2 0.343(0.245) 1.3×0.343(0.245) 1.6×0.343 >2×0.343 3 0.441(0.343) 1.3×0.441(0.343) 1.6×0.441 >2×0.441 40.539(0.441)1.3×0.539(0.441)1.6×0.539>2×0.55表1-4 适应不同等级顶板的架型和支护强度另外,表1-4中的支护强度是指单位面积上的支撑力大小,括号内数字是掩护式支护强度;但允许有5%的波动范:1.3,1.6,2分别为Ⅰ、Ⅱ、Ⅳ级老顶比l 级老顶的增压倍数,Ⅳ级老顶由于地质条件变化较大,只给出最低限2,具体数字应根据实际情况确定,单体液压支柱的支护密度,可用表中的支护强度除以工作阻力计算。

综采工作面“三机”选型配套

试论综采工作面“三机”的选型与配套摘要:煤矿综采工作面“三机”(刮板输送机、采煤机、液压支架)配套是随着煤矿综采的出现而出现,随着综采水平的发展而发展的,“三机”配套的研究随着煤矿综采发展水平的不断提高而不断深入。

本文对综采工作面“三机”的选型与配套进行简要阐述。

关键词:综采三机选型配套1、“三机”的选型原则1.1液压支架选型在液压支架与围岩力学相互作用研究的基础上,综合分析不同地质条件下支护阻力确定的理论研究成果并分析不同支架的结构力学特征,为支架选型提供依据。

液压支架选型必须考虑的主要地质和采矿条件如下:(1)直接顶稳定性类型;(2)基本顶级别及相应矿压显现参数(初次和周期来止步距、来压时载荷、直接顶厚度);(3)底板类别及相应的力学参数(容许载荷强度、抗压缩刚度);(4)截高、煤层强度、节理方向、煤层厚度变化等;(5)煤层倾角和工作面推进力向;(6)瓦斯等级和必需的通风断面等。

1.2采煤机选型采煤机是综采工作面最主要的生产设备。

选型时,应考虑煤层赋存条件和对生产能力的要求,以及与输送机和液压支架的配套要求。

一般要根据煤的坚硬度、煤层厚度以及顶底板性质进行选型。

1.3刮板输送机选型综采工作面刮板输送机的选择要与工作面采煤机的生产能力及工作面的设计长度相适应。

工作面选用的是大功率采煤机,大多选择刮板输送机驱动功率较大,以满足采煤机生产能力要求等。

工作面刮板输送机的结构形式及附件必须能与采煤机的结构相匹配,如根据所选采煤机的行走部宽度选取刮板输送机的机槽宽度、根据工作面长度选择刮板输送机的长度,同时还要与支架的拉架力、推移千斤顶连接装置间距及结构相匹配。

刮板输送机主要参数的确定原則如下:(1)单位时间运输能力,应与采煤机生产能力匹配;(2)电机功率,视输送机运输能力及铺设长度而定;(3)结构,与采煤机和液压支架相配套。

2、“三机”配套原则2.1生产能力配套工作面生产能力取决于采煤机落煤能力,而刮板输送机、液压支架及平巷转载机、可伸缩带式输送机等设备能力都要大于采煤机的生产能力,通常按富余20%考虑。

煤矿综采支架选型的分析及电液控制系统的应用

目前 采 煤 机 向 大 功率 、 大截 深 、 高 速 电牵 引方 向发 展 , 运输 设

备 向大运 量 、 大功 率 、 重型化 、 高强 度 、 多 点驱 动 、 高 自动 化 方 向发 展: 液压 支架 向简 单 实 用 、 高 工作 阻力 、 高 强度 、 高 可 靠性 方 向发 展. 采 用 电液 快速 移 架 系 统 . 提 高 移 架 速度 和 安全 性 能 。针 对这 种

综 采 作 面 设备 主 要 由采 煤 机 、 刮 板输 送 机 和液 压 支架 , 通 常

称 为 工作 面 “ 三机 ” . 只 有 通过 正确 的“ 三机” 配套选型 . 才 能 充 分 发 挥 设备 的生 产效 能 . 搞 好 工 作面 设 备选 型 和配 套 是 用好 T作 面

设 备 的 前 提 1 . 选 型 原 则

都 必 须保 证 刮 板输 送 机 头有 一 定卸 载 高度 . 以避 免 底 链 回煤 ④

在煤 质 较硬 、 大 块煤 多 而采 煤 机又 不 带破 碎 装 置 时 . 应 在 转 载机 中

部 地 段 配 置 破 碎 机

转载 机 的生 产能 力 应 能满 足 综采 工 作 面刮 板 输送 机 的卸 载 要 求 选 用 S Z B 一 7 3 0 / 7 5型转 载 机

据 不 同的 工作 状 态和 工 艺 的要 求 . 对 电液 阀发 出控 制信 号 . 达 到 对

架 型选 择 必须 考 虑支 架 的 相关 尺 寸 、 结 构特 征 . 支 护性 能 必 须

与煤 层 地质 条 件 、 矿压 显 现规 律 以及 工作 面 配套 设 备相 适应 。 ① 煤 工 作 面设 备进 行 控制 的 目的 目前 综 采液 压 支架 电液 控制 系 统 已

煤矿用液压支架工作原理

煤矿⽤液压⽀架⼯作原理摘要本论⽂主要阐述了⼀般掩护式液压⽀架的设计过程。

设计内容包括:选架型、总体设计、主要零部件的设计、主要零部件的校核和液压系统的设计。

由于该煤层厚度适中,选⽤掩护式液压⽀架。

煤层厚度介于m~5.2之8.3间,煤层厚度变化较⼤,选⽤调⾼范围⼤且抗⽔平推⼒强且带护帮装置的掩护式⽀架。

⽀架采⽤正四连杆机构,以改善⽀架受⼒状况。

顶梁、掩护梁、底座均做成箱体结构;⽴柱采⽤双伸缩作⽤液压缸,以增加⼯作⾏程来满⾜⽀架调⾼范围的需要。

推移千⽄顶采⽤框架结构,以减少推溜⼒和增⼤移架⼒。

为了提⾼移架速度,确保对顶板的及时⽀护,采⽤锥阀液压系统。

关键词:液压⽀架液压四连杆机构采煤⽀架选型推溜移架⽬录1 概述 (5)1.1液压⽀架的组成和分类 (5)1.2液压⽀架的⼯作原理 (8)1.3液压⽀架的⽀护⽅式 (11)1.4⽀架选型的基本参数 (12)2 总体设计 (14)2.1选架型 (14)2.2液压⽀架基本参数的确定 (16)2.3采煤机、液压⽀架和输送机的配套 (19)2.4四连杆机构设计 (21)2.5顶梁长度的确定 (28)2.6⽴柱及柱窝位置的确定 (29)2.7平衡千⽄顶位置的确定 (33)2.8其它千⽄顶位置的确定 (36)3 ⽀架的受⼒计算 (39)3.1液压⽀架受⼒分析 (39)3.2确定⽀架的⽀护强度 (40)3.3底座接触⽐压计算 (40)3.4⽀架⽀护效率 (40)4 液压⽀架的主要部件的设计 (42)4.1前梁 (43)4.2主顶梁 (43)4.4前、后连杆 (45)4.5底座 (45)4.6⽴柱 (46)4.7千⽄顶 (47)5 主要零、部件的强度校核 (49)5.1校核的基本要求 (49)5.2前梁的校核 (50)5.3主顶梁的校核 (52)5.4掩护梁的强度校核 (55)5.5底座强度校核 (57)5.6销轴和⽿座的强度校核 (59)5.7⽴柱强度校核 (62)6 液压系统设计 (68)6.1液压⽀架的液压系统的简介 (68)6.2液压⽀架的液压系统拟订 (69)6.3液压元件的选取 (71)6.4液压控制系统 (72)结束语 (76)参考⽂献 (77)1 概述1.1 液压⽀架的组成和分类1.1.1液压⽀架的组成液压⽀架是综采⼯作⾯⽀护设备,它的主要作⽤是⽀护采场顶板,维护安全作业空间,推移⼯作⾯采运设备。

采煤机械之液压支架

第四节 支架参数确定

一、支架高度 首先确定支架适用煤层的平均截割高度,然后 确定支架高度

支架最大结构高度 H max M max S1

(3)控制元部件 包括液压系统操纵阀、单向阀、 安全阀等各类阀,以及管路、液压电控元件。主要 功能是操作控制支架各液压缸动作及保证所需的工 作特性

(4)辅助装置 如推移装置、护帮(或挑梁)装置、 伸缩梁(或插板)装置、活动侧护板、防倒防滑装置、 喷雾装置…

一、顶梁 顶梁形式: 整体顶梁、铰接顶梁

1.整体顶梁 2.铰接顶梁 铰接顶梁的前段称为前梁,后段为主梁,简称顶梁

3. 推移千斤顶倒装

移架力:

FY

4

D2 pm

推溜力:

FT

4

(D2

d 2 ) pm

六、梁端距和顶梁长度 梁端距 ——移架后顶梁端部至煤壁的距离 梁端距是由于工作面顶板起伏不平造成输送机和采

煤机的倾斜,以及采煤机割煤时垂直分力使摇臂和滚 筒向支架倾斜,为避免割顶梁而留的安全距离

支架高度越大,梁端距应越大

支架伸缩比: ——支架的最大结构高度与最小结构高度之比

Ks Hmax / Hmin

二、支护强度和工作阻力

支护强度:

——支架有效工作阻力与支护面积之比 顶板所需支护强度取决于顶板等级和煤层厚度

制订不同顶板等级的支护强度标准,支护强度按规

定选用或按经验公式估算

1.岩石自重法

已知工作面上覆岩层裂隙带高度时,在工作面上覆

较难跨落的岩层或岩层组合,其运动特征对于综 采工作面支架设计和选型意义重大

18308配套选型

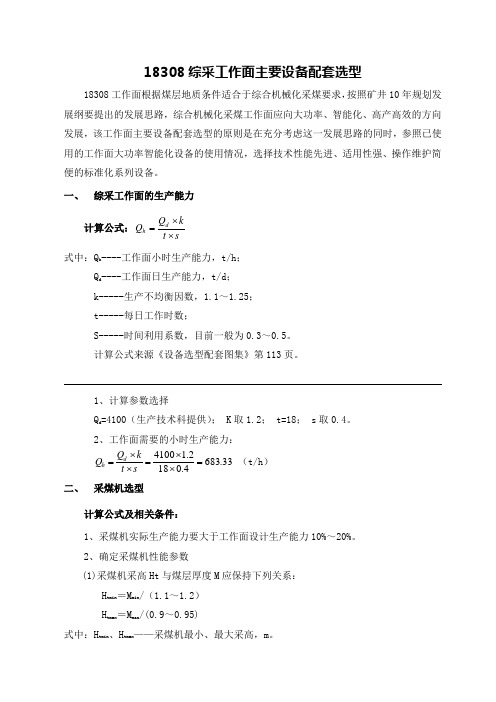

18308综采工作面主要设备配套选型18308工作面根据煤层地质条件适合于综合机械化采煤要求,按照矿井10年规划发展纲要提出的发展思路,综合机械化采煤工作面应向大功率、智能化、高产高效的方向发展,该工作面主要设备配套选型的原则是在充分考虑这一发展思路的同时,参照已使用的工作面大功率智能化设备的使用情况,选择技术性能先进、适用性强、操作维护简便的标准化系列设备。

一、 综采工作面的生产能力计算公式:st k Q Q d h ⨯⨯=式中:Q h ----工作面小时生产能力,t/h ;Q d ----工作面日生产能力,t/d ; k-----生产不均衡因数,1.1~1.25; t-----每日工作时数;S-----时间利用系数,目前一般为0.3~0.5。

计算公式来源《设备选型配套图集》第113页。

1、计算参数选择Q d =4100(生产技术科提供); K 取1.2; t=18; s 取0.4。

2、工作面需要的小时生产能力:33.6834.0182.14100=⨯⨯=⨯⨯=st k Q Q d h (t/h )二、 采煤机选型计算公式及相关条件:1、采煤机实际生产能力要大于工作面设计生产能力10%~20%。

2、确定采煤机性能参数(1)采煤机采高Ht 与煤层厚度M 应保持下列关系:H tmin =M min /(1.1~1.2) H tmax =M max /(0.9~0.95)式中:H tmin 、H tmax ——采煤机最小、最大采高,m 。

(2) 截深 (3)牵引速度γMB Q V h g 60=式中:V g ——采煤机所需牵引速度,m/min ;Q h ——工作面小时产量,t/h ;M ——采高,取工作面平均煤层厚度,m ; B ——截深;m ;γ——煤容重,1.32t/m3。

(4)装机功率 6.360WBMVHN =式中:N ——采煤机电动功率,kW ;H w ——能耗系数,根据煤质硬度情况按1.1~4.4选取;采煤机选型计算 1、采煤机采高计算参数:M min =4.3; M max =4.61H tmin =M min /(1.1~1.2)=4.3/1.15=3.74 (m ) H tmax =M max /(0.9~0.95)=4.61/0.925=4.98 (m ) 2、采煤机截深该工作面煤层为石炭系上统太原组8号煤层,属稳定可采厚煤层。

液压支架的选型

液压支架选型的基本依据及原则在现代综合机械化采煤过程中,工作面顶板的支护和管理是关系安全生产的主要因素,而实现综采工作面顶、底板支护的唯一设备就是液压支架。

它是以乳化液作为动力介质,将液压能转化为机械能的一种机构。

液压支架的选型,其根本目的是使综采设备更好地适应矿井和工作面的地质和生产条件,投产后做到高产、高效、安全,并为矿井的集中生产、优化管理和取得最佳经济效益提供前提条件。

1 、液压支架的基本形式(1)支撑式液压支架:顶梁较长,一般超过4m左右,立柱垂直于底座,有较强的支撑力。

(2)掩护式液压支架:顶梁较短,一般不超过3.5m,带有掩护梁,分隔采空区和作业空间,立柱呈倾斜分布,作业空间和通风断面较大。

(3)支撑掩护式液压支架:有上述两种支架的特点,采用四连杆机构,更好地承受顶板水平推力及扭转分力,对围岩既有较强的支撑、切顶作用,又有较好的掩护、隔离作用,但价格较前两者昂贵。

2、液压支架选型的基本依据及原则进行液压支架选型时,其基本依据是顶底板性质、煤层条件和经济成本等。

2.1 顶底板性质2.1.1 顶板一般情况下,根据直接顶的类别和基本顶级别选择架型。

不同的直接顶和基本顶基本决定了所采用的液压支架架型和工作方式。

直接顶的分类有:不稳定顶板,中等稳定顶板,稳定顶板,坚硬顶板。

基本顶级别:I级顶板(周期来压不明显)、Ⅱ级顶板(周期来压明显)、Ⅲ级顶板(周期来压强烈)、1V级顶板(周期来压极其强烈)。

由上可知,直接顶的类别和基本顶级别,两者的划分都无严格的定量评定指标,因此按顶板性质分级来选择架型不一定十分科学、严密。

具体选用时可遵循下列原则:(1)对于基本顶周期来压不明显的巾等稳定或破碎顶板,可选用掩护式液压支架;对于直接顶稳定的顶板,可选用支撑式或支撑掩护式液压支架。

(2)对于基本顶周期来压强烈(Ⅲ~Ⅳ级)、直接顶不稳定或中等稳定的顶板,可选用支撑掩护式液压支架;对于直接顶稳定或坚硬的顶板,可选用支撑掩护式液压支架或支撑式液压支架。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压支架的选型

煤矿煤层最大厚度 2.9m,煤层倾角6°,煤层截割阻抗A=375N/mm,顶板岩性:老顶为Ⅲ级,直接顶为2类,工作面设计

长度为110m,设计年产量为75万t/a。

本矿煤层赋存条件较好,煤层为进水平煤层,煤层厚度适中,为 2.9m,井型为中型矿井,设计能力为75万t/a,直接顶为2类中等稳定顶板,老顶为Ⅲ类顶板,周期来压强烈,要求工作面支

护强度较大。

根据本矿工作面条件及我国目前采煤方法的类型及设备配套

情况,设计确定工作面的方法为综采一次采全高。

一、影响液压支架选型的因素

影响液压支架选型的因素,主要考虑煤层顶底板稳定性,煤

层厚度、倾角赋存状况及瓦斯含量等情况,其中以煤层及顶、底

板稳定性影响较大。

本矿煤层厚度 2.9m,倾角6°,煤层赋存条件较好。

本矿工作面煤层直接顶为2类顶板,属中等稳定顶板,强度

较高,强度指数在31~70kg/cm2之间,发育大量节理裂隙,随采随落。

本矿工作面老顶为Ⅲ级顶板,周期来压强烈,对支架支护强

度的要求较高。

二、液压支架的选型

1、架型的选择

液压支架根据对顶板的支护方式和结构特点不同,可分为支

撑式、掩护式、支撑掩护式三种基本型式。

支撑式支架顶梁长,立柱多,且垂直支撑,工作阻力大,切

顶能力强,通风断面大,后部有简单的挡矸装置,架间不撑紧,

对顶板不密封,它适应于稳定或坚硬以上直接顶和周期来压明显

和强烈的老顶条件。

掩护式支架有宽大的掩护梁可挡住采空区冒落的矸石,它的

顶梁较短,支柱少且倾斜支撑,架间密封,支架工作阻力较小,

切顶能力差,但由于顶梁较短,控顶面积小,支护强度不一定小,它使用于不稳定和中等稳定直接顶条件。

支撑掩护式支架兼有上述两种支架的结构特点,顶梁较长,

立柱较多,呈垂直或倾角较小倾斜支撑,故工作阻力大,切顶能

力强,具有掩护梁架间密封,挡矸掩护性能好,它使用于稳定以

下各类顶板,有取代支撑式支架的趋势,但结构复杂,重量较大,价钱相对较高。

由于本工作面的直接顶类别及老顶级别均以确定,所以可直

接根据“适应不同类级顶板的架型及支护强度表”直接选择。

根据表中给定的架型选择标准,确定本工作面的支架类型为

支撑掩护式。

虽然该支架结构复杂,成本较高,但该类型支架技

术成熟,安全性高,工作性能稳定,对不同地质条件的煤层适应

性强,应用广泛。

2、液压支架结构参数的确定

H m a x=h m a x+a

H m i n=h m i n-S2-b-C

式中:H m a x——支架最大支护高度,m,

H m i n——支架最小支护高度,m,

h m a x——煤层最大厚度,2.9m

h m i n——煤层最小厚度,取 2.4m,

a——考虑伪顶,煤皮冒落后,支架仍有可靠初撑力所需要的支

撑高度的补偿量;中厚煤层取200mm,

S2——顶板最大下沉量,取160mm,

b——支架卸载前移时,立柱伸缩余量,煤层厚度大于1.2m时取

80~100mm,本次设计取100mm,

c——支架顶梁上存留的浮煤和碎矸石厚度,取100mm。

则:H m a x=2.9+0.2=3.1m

Hmin=2.4-0.16-0.1-0.1=2.04m

3、支架支护强度的确定

1)根据经验公式估算:

q=K·H·R

式中:q——支架支护强度,t/m2,

K——作用于支架上的顶板岩石厚度系数,我国取6~8,设计取

8,

H——最大采高,2.9m,

R——岩石容重,一般取2.3t/m3。

则:q=8×2.9×2.3=53.36 t/m2

2)直接查表选取

根据顶板条件及煤层厚度,直接查表可知

支架支护强度为:72 t/m2

据以上计算及查表选取,确定支架支护强度为72t/m2。

4、选择液压支架型号

根据支架结构参数及支护强度,设计选取支架型号为ZY—35型。

该支架技术参数如下:

支架初撑力:188.4吨力(1884kN),

支架工作阻力:400吨力(4000kN),

底板比压:18.6公斤力/厘米2(1.86MPa),

泵站工作压力:200公斤力/厘米2(20 MPa),

支护强度:73吨力/米2(0.73 MPa)。