水基切削液成分

水基切削液

水基切削液分为三大类,即乳化液、合成切削液和半合成切削液。

①乳化液:它由乳化油与水配置而成。

乳化油主要是由矿物油(含量为50%~80%)、乳化剂、防锈剂、油性剂。

极压剂和防腐剂等组成。

稀释液不透明,呈乳白色。

但由于其工作稳定性差,使用周期短,溶液不透明,很难观察工作时的切削状况,故使用量逐年减少。

②合成切削液:它的浓缩液不含矿物油,由水溶性防锈剂、油性剂、极压剂。

表面活性剂和消泡剂等组成。

稀释液呈透明状或半透明状。

主要优点是:使用寿命长;优良的冷却和清洗性能,适合高速切削;溶液透明,具有良好的可见性,特别适合数控机床、加工中心等现代加工设备上使用。

但合成切削液容易洗刷掉机床滑动部件上的润滑油,造成滑动不灵活,润滑性能相对差些。

③半合成切削液:也称微乳化切削液。

它的浓缩液由少量矿物油(含量为5%~30%),油性剂、极压剂、防锈剂、表面活性剂和防腐剂等组成。

稀释液油滴直径小于1µm,稀释液呈透明状或半透明状。

它具备乳化液和合成切削液的优点,又弥补了两者的不足,是切削液发展的趋势。

合成切削液包括三种:一种化学合成的切削液是含有水溶性防锈剂的真溶液,如亚硝酸钠、碳限钠、三乙醇胺等组成的水溶性液。

这类溶液具有一定的冷却、清洗、防锈性,不易变质,使用周期较长,但其润滑性和润湿性较差,表面张力较大(与水接近),并且在水分蒸发后,金属表面会留下硬的结晶残留物,所以这类切削液只适合于一般的磨削加工。

象我们威尔的固体切削液。

另一种化学合成的切削液是由表面活性剂、水溶性防锈剂和水溶性润滑剂组成,是一种颗粒极小的胶体溶液。

这种切削液表面张力低,一般小于400Pa。

其润湿性好,渗透能力强,冷却和清洗性能好,也有一定的润滑作用。

由于合成以上上两种合成切削液是单相体系,其稳定性较乳化液好,使用周期长,但由于不含油,且清洗能力强,很容易把机床导轨面上的润滑油清洗掉,造成刀架移动困难,并容易在这些可移动部件的接触面产生锈蚀,所以在使用合成切削液时要注意加强设备的防锈管理。

切削液的分类

切削液的分类切削液按油品化学组成分为非水溶性(油基)液和水溶性(水基)液两大类。

水基的切削液可分为乳化液,半合成切削液和合成切削液。

乳化型切削液的组成成分:矿物油50-80%,脂肪酸0-30%,乳化剂15-25%,防锈剂0-5%,防腐剂<2%,消泡剂<1%半合成型切削液:矿物油0-30%,脂肪酸5-30%,极压剂0-20%,表面活性剂0-5%,防锈剂0-10%全合成型切削液:表面活性剂0-5%,胺基酶10-40%,防锈剂0-40%油基切削液和水基切削液的区别油基切削液的润滑性能比较好,冷却效果较差。

水基切削液与油基切削液相对较差,冷却效果比较。

慢速切削要求切削液的润滑性要强,一般来说,切削速度低于30min时使用切削油。

含有极压添加剂的切削油,不论对任何材料的切削加工,当切削不超过60min时都是有效的。

再告诉切削时,由于发热量大,油基切削液的传热效果差,会使切削区的温度过高,导致切削油产生烟雾、起火等现象,并且由于工件温度过高产生热变形,影响工件加工精度,故多用水基切削液。

乳化液把油的润滑性和防锈性与水的极好冷却性结合起来,同时具备较好的润滑冷却性,因而对于大量热生成的高速低压的金属切削加工很有效。

与油基切削液相比,乳化液几乎可以用于所有的轻、中等负荷的切削加工及大部分的重负荷加工,乳化液还可用于除螺纹磨削、槽沟磨削等复杂磨削外的所有加工,乳化液的缺点是易使细菌、霉菌繁殖,使乳化液中有效成分产生化学分解而发臭、变质,所以一般都应加入毒性小的有机杀菌剂。

作用:润滑、冷却、清洗、防锈、其他作用。

市面上常见切削液油基切削液、水基切削液、环保长效切削液、加工中心专用切削液、微乳化切削液、极压切削油、拉丝油、、金属磨削液、玻璃磨削液、油基磨削液、切削油、线切割液、切割冷却液、线切割工作液、单硅片切割液、多晶硅切割液、蓝宝石切割液乳化、冲压油、淬火剂、高温油、极压切削液、防锈油、发黑剂、拉伸油产品型号:CIMTECH 500产品特点。

HR-3S水基透明切削液

HR-3S水基透明切削液[组成]本品由水溶性防锈剂、抗菌剂、油性剂、极压剂、消泡剂及抗硬水剂组成。

[性能与特点]1..本品为水基透明液体,不含油,使用起来更环保干净,天热也不会发臭,使用寿命是普通乳化液的5倍以上。

● 2.具有优秀的冷却、防锈、润滑、清洗性能,并有优异的抗硬水性。

● 3.改善工作条件,易于观察加工过程。

4.HR-3S有很好的防锈性呢,5%浓度下,工序间防锈一般能达到7天(北方干燥天气下最多可达到37天)。

●[用途]●本品适用于车、铣、磨、钻、锯、拉、攻丝、铰孔等设备的粗精加工。

尤其对磨削效果更佳,可取代乳化油和部份以油类为主的切削液。

●可用作工序间防锈液。

5%浓度防锈7天。

[用法]●使用浓度一般为5%,均可用自来水稀释搅拌均匀后即可使用。

特种加工使用浓度可酌情增加。

●使用过程中自然减量按使用浓度续添。

[使用注意事项]1.原使用乳化油和其他油类切削液的机床.在使用本品时应将机床冷却箱及管路等部位用净水冲洗干净,防止其他冷却液混合而影响性能。

2.本产品切忌与其他化学品混合,不然易产生锈蚀,严重影响使用效果,发生此现象,将液换掉,重新配制即可。

● 3.本品应在室内保存。

● 4.使用本品时,应和使用其他冷却液一样注意按规定加强机床保护。

● 5.由于铜、铝合金成分比较复杂活泼,该产品不适合铜、铝等有色金属加工[使用技巧]1.本品为水的真溶液,因此浓度越高效果越显著。

由于使用设备中难免有清洗不干净的杂物,从而影响使用效果。

因此,我们建议第一次使用本品浓度最好稍高些,从而克服不良影响,保证正常使用。

2.由于放假或其它原因,设备在十五日之内暂停使用时,要保证设备不生锈,无需涂防锈油,只需将本品原液淋涂在金属裸露部位即可,从而再次启用设备时更为方便,也更加节约。

[包装]200kg铁桶装。

23KG塑料桶包装。

水基合成切削液

水基合成切削液

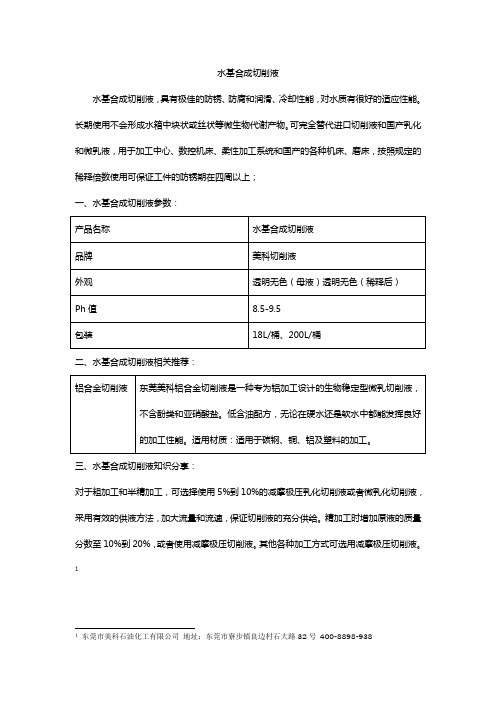

水基合成切削液,具有极佳的防锈、防腐和润滑、冷却性能,对水质有很好的适应性能。

长期使用不会形成水箱中块状或丝状等微生物代谢产物。

可完全替代进口切削液和国产乳化和微乳液,用于加工中心、数控机床、柔性加工系统和国产的各种机床、磨床,按照规定的稀释倍数使用可保证工件的防锈期在四周以上;

一、水基合成切削液参数:

二、水基合成切削液相关推荐:

三、水基合成切削液知识分享:

对于粗加工和半精加工,可选择使用5%到10%的减摩极压乳化切削液或者微乳化切削液,采用有效的供液方法,加大流量和流速,保证切削液的充分供给。

精加工时增加原液的质量分数至10%到20%,或者使用减摩极压切削液。

其他各种加工方式可选用减摩极压切削液。

1

1东莞市美科石油化工有限公司地址:东莞市寮步镇良边村石大路32号400-8898-938。

【水基切削液配方】水基切削液的配方是什么

水基切削液是一种用在金属切、削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体,切削液由多种超强功能助剂经科学复合配伍而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点。

克服了传统皂基乳化液夏天易臭、冬天难稀释、防锈效果差的的毛病,对车床漆也无不良影响,适用于黑色金属的切削及磨加工,属当前最领先的磨削产品。

切削液各项指标均优于皂化油,它具有良好的冷却、清洗、防锈等特点,并且具备无毒、无味、对人体无侵蚀、对设备不腐蚀、对环境不污染等特点。

水基切削液是将油剂用大量的水稀释的切削液,通常含油剂百分之五至二十,其用量约占全部切削液的百分之九十五。

水基切削液一般分为乳化液(可溶性油,Soluble Oil)、微乳液、和化学水溶液。

市场上称后两种为半合成和全合成。

水基切削液的配方是什么15号基础油 200~220g/L蓖麻油三乙醇胺 200~220g/L妥尔油30~80g/L硼酸150~200g/L杀菌剂10~30g/L消泡剂10~30g/L表面活性剂(tx-10)25~50g/L聚乙二醇25~50g/L石油磺酸钠100~130g/L磷酸钠100~130g/L水余量g/L水基切削液有哪些优点呢一、优良的防锈性能(防锈时间三个月以上)二、溶液碧绿透明,具有良好的可见性,特别适合数控机床,加工中心等现代加工设备上使用。

三、环保配方:不含氯、三嗪、二级胺、芳香烃、亚硝酸钠等对人体有害成份,对皮肤无刺激性,对操作者友好。

四、切削液变质发臭控制:精选进口添加剂,抗菌性极强,在中央系统或单机油槽中都有很长的寿命(一年以上不发臭变质)五、低泡沫:出色的抗泡性,可用于高压系统及要求高空气释放性的操作条件,软硬水适用。

六、润滑性:配方中含有独特的表面活性剂,乳化剂。

润滑性能远高于同类产品,明显降低刀具成本,提高表面加工精度,可替代切削油使用,为操作者创造良好的环境。

七、沉屑性:排油性配方具有良好的沉屑性,提供切削屑及切削细分的快速沉降,维持系统清洁及容易清洗排除污染物,浮油很快在切削液的液面上完全分离。

水溶性切削液配方

水溶性切削液配方

以下是一种常见的水溶性切削液的配方:

1.离子交换水:水是水溶性切削液的主要成分,质量占比约70%至90%。

离子交换水是经过处理的纯净水,其离子含量低,有利于稳定切削

液的性能。

2.高级乳化剂:乳化剂是水溶性切削液中的重要组成部分,可以使油

和水乳化,形成稳定的乳液。

高级乳化剂数量通常为切削液总质量的0.5%至2%。

乳化剂的种类有很多,包括表面活性剂、胶体稳定剂和抗菌剂等。

3.防锈剂:防锈剂的作用是防止金属材料在切削过程中受到氧化和腐蚀。

通常在水溶性切削液中添加0.1%至0.5%的防锈剂,可以保护被加工

金属的表面。

4.抗菌剂:抗菌剂能够防止水溶性切削液中细菌和霉菌的生长,保持

切削液的稳定性和可使用性。

一般添加浓度为0.05%至0.2%。

5.弱碱剂:弱碱剂能够调节水溶液的酸碱平衡,防止切削过程中金属

表面产生腐蚀。

通常在切削液中添加少量的碱性物质,如草酸钠、EDTA

或碳酸氢钠等。

6.硬水改良剂:硬水中的钙和镁离子会影响切削液的表现,因此添加

适量的硬水改良剂有助于减少硬水对切削液的不良影响。

7.抗氧化剂:抗氧化剂可防止切削液在加工过程中因氧化而降解。

一

般情况下,添加0.05%至0.1%的抗氧化剂即可。

8.颜料:为了使切削液易于辨别和控制,可以加入适量的颜料,如蓝

色或绿色。

金属切削液配方与制备

金属切削液配方与制备一、金属切削液的配方1.油基切削液配方油基切削液是以矿物油或合成油为基础油,并加入相应的添加剂而配制而成。

其配方主要包括基础油、极压抗磨剂、添加剂、乳化剂和稀释剂等。

其中,基础油的选择应根据切削材料的特性来决定。

2.水基切削液配方水基切削液是以水为基础溶剂,并加入乳化剂和添加剂配制而成。

其配方主要包括水、乳化剂、防锈剂、添加剂和稀释剂等。

水基切削液相比油基切削液具有环保、易清洗和成本低等优点。

3.胶体切削液配方胶体切削液是以水为基础溶剂,并加入胶体材料和添加剂而配制而成。

其配方主要包括水、乳化剂、稀释剂和添加剂等。

胶体切削液由于含有胶体材料,能够形成一层均匀的润滑膜,提高切削液的附着性和切削效果。

二、金属切削液的制备1.配方设计:根据切削材料、切削条件和要求来确定金属切削液的配方。

2.原料准备:根据配方选择相应的原料,并准备好所需的添加剂、乳化剂和稀释剂等。

3.混合制备:按照一定比例将基础油、添加剂、乳化剂和稀释剂等原料加入搅拌容器中进行混合搅拌。

在混合搅拌过程中,可以根据需要进行温度控制、pH调节和气氛保护等操作。

4.包装:将混合制备好的金属切削液装入相应的容器中,并进行密封包装,以保持其稳定性和持久性。

需要注意的是,金属切削液在制备过程中需要考虑材料的相容性和稳定性。

同时,对于不同的切削材料和切削条件,金属切削液的配方和制备要根据具体情况进行调整和改进,以达到最佳的切削效果。

总之,金属切削液的配方和制备对于切削加工的效率和切削质量有着重要的影响。

合理选择配方和掌握制备技术,能够提高金属切削液的附着性、润滑性和冷却性,提高切削质量和刀具寿命。

水基切削液

水基切削液是微乳切削液、高性能的乳化液和合成切削液的总称。

一、机床对金属切削液的要求随着机械制造业的快速发展,机床正在发生着重大变化。

数控机床、机械加工中心、柔性制造单元和柔性制造系统等相继问世,使机床的加工功能增多,切削速度加快,精度提高,因此对金属切削液的要求也更加严格。

1.能满足多种加工需要要求切削液全面具备润滑极压、冷却和清洗功能,满足多种加工需要。

既能用于车、铣、钻、攻丝和拉铰等切削加工,又能用于磨削加工,甚至电切割加工,还要适应被加工材料多样化的趋势。

保证加工件的尺寸精度、表面精度和切削速度以及足够的刀具寿命。

2.有良好的作业性能主要包括切削分离性能、对机床和工件的防锈以及对机床漆面的保护性能、切削液的使用寿命及抗腐败劣化性能、防止发烟和着火的危险性、人体安全和对环境污染与废液处理性能等。

3.经济性应当考虑到润滑材料费用、管理费用和处理费用。

切削液的基本加工性能固然重要,但其操作性能也不可忽略。

随着工业污染加重和人的环境意识的提高,国外对于生产和使用无毒性、防锈性和抗腐败性优良的切削液及切削液在使用中的科学管理十分重视,进入中国市场的某些产品,在严格管理的条件下使用寿命可达半年。

二、水基切grlJ液的特性在探索多功能切削液时,除了开发特殊合成油剂外,普遍看好微乳切削液、高性能的乳化液和合成切削液。

它们被统称为水基切削液。

在工业发达国家已经走过了从乳化液向合成切削液,再向微乳液发展的过程。

我国使用的水基切削液目前仍以乳化油为主,机械行业在80年代出现了研制生产和应用合成切削液的热潮。

由于合成切削液的某些缺点在使用过程中不断暴露出来,从90年代才比较普遍地注重微乳切削液的研制和应用。

一般说来,乳化液的润滑性能较好,合成切削液的冷却清洗性能较好,而微乳切削液具备较好的综合性能和对多种金属材料的适应性,它既适用于切削,又适用于磨削,甚至还用于电切割加工。

它们的这些差别是由不同的化学组成决定的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水基切削液成分

水基切削液通常由以下几种成分组成:

1. 水:作为主要成分,用于稀释和冷却切削区域,以帮助降低摩擦和热量。

2. 润滑剂:常见的润滑剂有多种,如油类、地胶、硫化脂等。

它们主要用于降低切削力和摩擦,并提供表面保护。

3. 防锈剂:防锈剂用于防止切削液在金属工件上造成腐蚀和氧化。

4. 抗菌剂:水基切削液容易滋生细菌和真菌,抗菌剂用于抑制微生物生长,防止切削液变质。

5. 腐蚀抑制剂:腐蚀抑制剂用于减少金属零件在切削液中的腐蚀。

6. pH 调节剂:pH 调节剂用于控制切削液的酸碱平衡,以确保最佳工作条件。

7. 渗透剂:渗透剂用于改善切削液在金属工件和切削工具之间的润滑性能和冷却能力。

8. 清洗剂:清洗剂用于帮助去除切削液残留物和金属切屑。

值得注意的是,不同类型的切削液可能含有不同的成分和比例,

具体配方可能因应用和要求而有所变化。

所以,具体配方需参考切削液的技术资料或咨询生产商。