案例分析—丰田公司

营销案例分析-丰田

顾客就是上帝

幡然悔悟

分析??????

丰田公司创始人丰田佐吉,在1926年说过一 句在丰田内部流传甚广的话:“打开窗子向外 看,那里有一个丰常大的世界。”这句话惊醒 了丰田管理层。 “丰田宝贝儿”的流产迫使公司的决策者冷静下来重新考虑进入美国市场的策 略。 首先,丰田公司利用政府、商业企业和美国市场研究公司搜 集信息,了解美国经销商和消费者的需要,发现未满足或满 足不充分的需求。他们发现美国人把汽车作为地位或性别象 征的传统观念正在削弱,汽车作为一种交通工具更重视其实 用性、舒适性、经济性和便利性,如长途驾驶要求座位舒适 和较大的腿部活动空间,易于操控,行车平稳;较低的购置 费用、耗油少耐用和维修方便;交通日趋拥挤,要求停靠方 便,转弯灵活的小车型, 设计出满足美国顾客需求的美式日制小汽车。花冠(corona)以其外型小巧、 购买经济、舒适平稳、维修方便的优势敲开了美国市场大门。

进攻型战略4

4,促销策略。丰田公司促销策略的核心是集中全力直接针对目标市场大量做广告。 为了树立丰田汽车的形象,在电视中大做广告使丰田家喻户晓。丰田公司抓住其它 厂商没在电视媒体作广告的机会,垄断了小轿车电视广告的播映权。这一时期丰田 广告支出大大超过竞争者的水平。丰田汽车广告的内容由专家精心设计为避免刺激 美国的竞争者和引起日美贸矛盾尖锐化,尽量迎合美国人的喜好,在大力宣传交通 工具在美国的重要性同时,提到丰田汽车种种良好的功能和消费者带来的利益。这 种“具有美国精神的先进汽车”广告战,终于使丰田轿车在没有硝烟的商战中大获 全胜。

当时,美国几家汽车公司名声显赫,实力雄厚,在技术、资金方面有着别人无法 比拟的优势。

当时,德国的大众牌小型车在美国就很 畅销,该公司成功的原因主要有:以小 型汽车为主,汽车性能好,定价低;有 一个良好的服务系统,维修服务很方便, 成功地打消了美国消费者对外国车“买 得起,用不起,坏了找不到零配件的顾 虑。

丰田召回门案例分析

COLD LIGHT SOURCE

•

Designer:S.G.C.chen8332

海 . 水 . 正 . 作 . 品 蓝 .

严重经济损失

• 车辆召回 • 制动系统相关召回汽车 辆) 制动系统相关召回汽车(辆 • 日本: 223,000;北美: 155,000;(美国: 146,550) 欧洲: 53,000 其它: 5,000 总计: 437,000 • 油门踏板问题召回汽车 辆) SOURCE 油门踏板问题召回汽车(辆 COLD LIGHT • 美国: 2,210,000 加拿大: 270,000 欧洲: 1,710,000 中国: 75,552 *其它: 180,000 (* 中东,中美洲和南美洲,非洲) • 脚垫滑动召回汽车 辆) 脚垫滑动召回汽车(辆 • 美国: 5,350,000;加拿大: 400,000;总计: 5,750,000;注:约有210万辆车同时存在踏垫和油门踏板 问题。 • 召回总量: 约854万辆 召回总量: 万辆

COLD LIGHT SOURCE

Designer:S.G.C.chen8332

海 . 水 . 正 . 作 . 品 蓝 .

召回门对本田未来发展影响

• “召回门”很显然严重 • 丰田作为日本最大的 打击了丰田的销量。美国 汽车企业,本次“召回门” 沃德汽车信息库数据显示, 事件对日本的经济也有深 丰田汽车上月在美国销量 刻影响。日本大和综合研 下降16%,自1998年2月 究所18日发表的“丰田汽 以来首次跌破10万辆。丰 车召回对日本经济造成影 COLD LIGHT SOURCE 田公司16日宣布,打算暂 响试算结果”显示,受丰 停两家设在美国的汽车制 田召回事件影响,美国市 造厂生产,以应对销量下 场日本汽车销售下降,国 降、帮助经销商减少库存。 内乘用车产量减少30万辆, 日本GDP可能因此下降 另外,丰田成功超过通用 0.12个百分点,相关产业 成为世界头号汽车厂商的 雇用人数将减少4.9万人。 桂冠也将在以后很多年内 难以再次得到。

丰田公司管理案例分析

丰田公司管理案例分析丰田公司是全球著名的汽车制造公司,其成功的管理模式备受瞩目。

下面将对丰田公司的管理案例进行分析。

首先,丰田公司的成功得益于其创始人丰田喜一郎的领导风格。

丰田喜一郎提倡尊重员工,注重员工的意见和参与,鼓励员工敢于创新和提出改善建议。

这种领导风格创建了一种积极向上的企业文化,员工感到自己的贡献被认可和尊重,从而提高了员工的工作积极性和创造力。

其次,丰田公司以质量为中心的管理理念在汽车行业树立了良好的口碑。

丰田公司一直推崇“精益生产”管理模式,注重生产过程中的细节和品质控制。

丰田公司鼓励员工发现并解决问题,不断改进生产流程和产品质量。

这种质量导向的管理理念使丰田汽车在市场上享有较高的声誉,并赢得了消费者的信任。

另外,丰田公司注重团队合作和横向沟通。

丰田公司采用了“5S”管理方法,即整理、整顿、清洁、清扫、自制。

这种方法强调团队合作,通过组织员工的主动参与来改善工作环境和生产效率。

丰田公司还鼓励员工进行横向沟通,打破部门之间的壁垒,促进信息的自由流动,提高企业的协同效应。

此外,丰田公司不断加强供应链和供应商的管理。

丰田公司着力构建稳定可靠的供应链体系,与供应商建立长期合作关系,共同提高产品质量和供货速度。

丰田公司还通过供应商管理系统来对供应商进行评估和监控,确保供应商符合公司的要求和标准。

最后,丰田公司积极推进可持续发展和环境保护。

丰田公司致力于研发和生产绿色环保的汽车产品,推广可再生能源和节能减排技术。

丰田公司还制定了环境保护的目标和计划,不断提高企业的环境责任和可持续发展能力。

综上所述,丰田公司成功的管理案例得益于其创始人的领导风格、质量导向的管理理念、团队合作和横向沟通、供应链和供应商管理以及可持续发展和环境保护。

这些管理实践使丰田公司成为汽车行业的佼佼者,并在全球范围内树立了良好的企业形象。

成功的企业案例分析

成功的企业案例分析企业成功的道路就应该坚持正确定位、系统策划和坚决执行。

店铺精心为大家搜集整理了成功的企业案例分析,大家一起来看看吧。

成功的企业案例分析篇1:丰田汽车公司日本经济10年低迷已成为众所周知不争的事实,但鲜为人知的却是日本汽车业经营状况被普遍看好,特别是丰田汽车公司的经营项目利润将突破1万亿日元大关,这不但是该公司有史以来的最高记录,也是日本所有企业的最高记录。

当年投产当年销售2500辆柯斯达的还不大为人所知的四川丰田公司也是其中一员。

近日记者有幸采访了四川丰田汽车公司总经理矶贝匡志先生并参观了他们的工厂,严格的质量管理、安全管理及人才管理等许多细微之处,使笔者对人们称谓的“东方不败”有了不少感性认识。

为了更好的给员工提供学习机会,企业内部可以培养各个类型的企业培训师或培训讲师,跟踪式的培训整体员工。

细微之处见管理中国人可能习惯了“自由”,不大“循规蹈矩”,马路沿子上下均可自由行走,然而在四川丰田,记者却遭遇了委婉的批评。

按照日本丰田的安全管理规则,车行道和人行道是严格分开的。

尤其这是汽车制造厂,随时都会有汽车来往,为了保证人身安全,行人禁止走车行线,这在四川丰田已成为人们的一种自觉行为,即便是休息日没有汽车往来时,他们也自觉走在步行道上,与记者毫无顾忌地走上走下形成了鲜明的反差。

他们告诉记者,他们在日本丰田的工厂里,听说许多老职工由于几十年“循规蹈矩”,在偌大一个工厂里闭着眼睛都不会走错地方,当然更不会出事故。

进了车间,这回记者也学聪明了,先问车间里有何安全行走的规定,果不其然,“绿色通道可以步行”。

车间地面上画出了供员工行走的绿色线路,为了安全,大家在车间里都自觉走这条安全线,没有“越雷池”的人。

也就是说丰田公司的安全管理“润物细无声”,已转化为员工的自觉行为。

对于如何给企业做培训,可以浏览时代光华网站的培训商城频道,在那里可以选择你想培训的课题和内容。

在四川丰田每个车间都有一个区域,专门用黑板甚至用绳子挂起一些纸张,多是流程的每一步质量管理,但更吸引记者眼球的是一张张工人们来自生产中的保质增效又降低成本的建议图。

丰田公司的团队文化案例分析报告

《组织行为学》案例分析报告案例名称:丰田公司的团队文化姓名:石茜学号:1049721400593专业班级:管研1403班(企管)指导教师:罗帆2014年1月10 日丰田公司的团队文化案例分析报告1 案例背景1.1 丰田公司简介丰田创立于1933年,是日本最大的汽车公司,也是世界十大汽车工业公司之一,早期的丰田牌、皇冠、光冠、花冠汽车名噪一时,近来的克雷西达、凌志豪华汽车也极负盛名。

丰田汽车公司是一家总部设在日本爱知县丰田市和东京都文京区的汽车工业制造公司,隶属于日本三井财阀,其创始人丰田喜一郎出生于日本,毕业于东京帝国大学工学部机械专业。

1929年底,丰田喜一郎亲自考察了欧美的汽车工业,1933年他在“丰田自动织布机制造所”设立了汽车部,丰田喜一郎的同学隈部一雄从德国给他买回一辆德国DKW牌前轮子驱动汽车,经过两年的拆装研究,终于1935年8月造出了一辆GI牌汽车。

自此以后,丰田汽车公司自2008始逐渐取代通用汽车公司而成为全世界排行第一位的汽车生产厂商,其旗下品牌主要包括凌志、丰田等系列高中低端车型等。

丰田公司的三个椭圆的标志是从1990年初开始使用的,标志中的大椭圆代表地球,中间由两个椭圆垂直组合成一个T字,代表丰田公司。

它象征丰田公司立足于未来,对未来的信心和雄心,还象征着丰田公司立足于顾客,对顾客的保证,象征着用户的心和汽车厂家的心是连在一起的,具有相互信赖感,同时喻示着丰田的高超技术和革新潜力。

1.2 丰田公司的企业文化正如丰田汽车公司创始人丰田喜一郎所说:“如果每个员工都能尽自己最大的努力去履行职责,就能产生强大的力量,并且这种力量可以形成一个力量环,创造极大的生产力!”丰田公司文化的核心在于五个方面:挑战、持续改善、现地现物、尊重员工和团队合作。

⑴挑战。

二次大战之后,丰田汽车公司创始人丰田喜一郎就提出“三年赶上美国”的目标,于是他们大胆创新,成就了今天的丰田生产方式TPS,仅仅二十年时间,丰田的生产效率从美国同行的八分之一提高到美国同行的五倍。

丰田汽车制造公司案例分析

丰田汽车制造公司案例分析首先,丰田汽车制造公司始于1937年,由丰田自动车公司和富士重工公司合并而成。

丰田汽车制造公司在创立初期就以其高品质的产品和创新的汽车技术而受到关注。

公司注重研发和创新,不断提升汽车的性能和安全性,赢得了消费者的高度评价。

其次,丰田汽车制造公司在生产过程中采用了精益生产和丰田生产方式,这是公司成功的关键之一、精益生产是一种以消除浪费为核心的生产模式,通过减少生产环节中的浪费和提高效率,将产品从设计到运输的整个过程中的时间和资源浪费降至最低。

公司采用精益生产使其生产成本和交付周期大大降低,提高了产品质量和客户满意度。

另外,丰田汽车制造公司注重员工的培训和发展,这也是其成功的关键之一、公司为员工提供广泛的培训和职业发展机会,使他们能够不断学习和成长。

此外,丰田汽车制造公司还注重团队合作和员工参与决策,鼓励员工分享意见和建议,以改进产品和生产过程。

这种积极的员工参与和团队合作文化有助于提高生产效率和产品质量。

此外,丰田汽车制造公司在全球范围内建立了广泛的供应链网络,这也是其成功的关键之一、公司与供应商建立长期稳定的合作关系,确保及时供货和高质量的零部件。

丰田汽车制造公司还通过技术创新和研发合作,与供应商共同推动汽车技术的发展和升级。

这种供应链合作有助于提高产品质量和降低生产成本。

最后,丰田汽车制造公司注重对环境的保护和可持续发展,这也是其成功的关键之一、公司致力于减少碳排放和资源浪费,推动可再生能源的使用和环境友好型产品的开发。

丰田汽车制造公司还积极参与社会公益活动和社区发展,回馈社会。

总之,丰田汽车制造公司凭借其高品质的产品、精益生产和丰田生产方式、注重员工培训和发展、建立稳定的供应链网络以及注重环境保护和可持续发展等方面的优势,取得了长期成功。

丰田汽车制造公司的案例告诉我们,通过不断创新和提高生产效率,注重员工和客户的需求,以及积极回馈社会,可以实现持续发展和市场领导地位。

丰田案例分析报告(HBR分析法)

丰田汽车制造公司(美)分析报告2010111040006 付博文1.写作目的对丰田美国工厂座椅问题的分析2.立场陈述JIT本身是一个非常好的生产理念,但是如果没有对临时问题的合理处理办法,一味运用JIT做到准时生产,座椅问题是无法从根本上避免的。

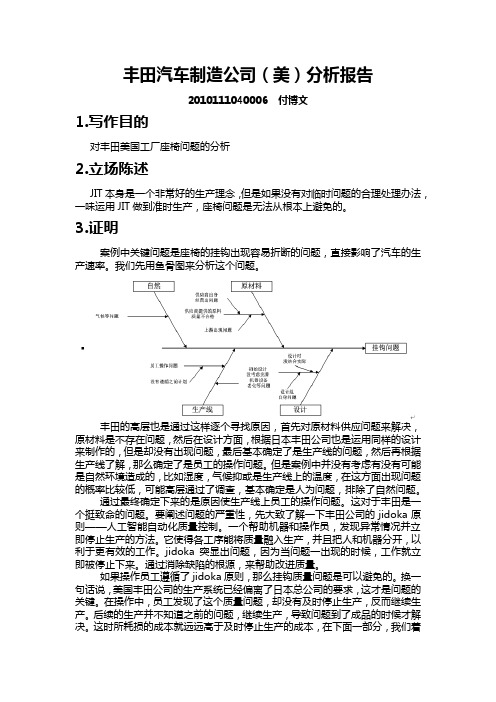

3.证明案例中关键问题是座椅的挂钩出现容易折断的问题,直接影响了汽车的生产速率。

我们先用鱼骨图来分析这个问题。

丰田的高层也是通过这样逐个寻找原因,首先对原材料供应问题来解决,原材料是不存在问题,然后在设计方面,根据日本丰田公司也是运用同样的设计来制作的,但是却没有出现问题,最后基本确定了是生产线的问题,然后再根据生产线了解,那么确定了是员工的操作问题。

但是案例中并没有考虑有没有可能是自然环境造成的,比如湿度,气候抑或是生产线上的温度,在这方面出现问题的概率比较低,可能高层通过了调查,基本确定是人为问题,排除了自然问题。

通过最终确定下来的是原因使生产线上员工的操作问题。

这对于丰田是一个挺致命的问题。

要阐述问题的严重性,先大致了解一下丰田公司的jidoka原则——人工智能自动化质量控制。

一个帮助机器和操作员,发现异常情况并立即停止生产的方法。

它使得各工序能将质量融入生产,并且把人和机器分开,以利于更有效的工作。

jidoka突显出问题,因为当问题一出现的时候,工作就立即被停止下来。

通过消除缺陷的根源,来帮助改进质量。

如果操作员工遵循了jidoka原则,那么挂钩质量问题是可以避免的。

换一句话说,美国丰田公司的生产系统已经偏离了日本总公司的要求,这才是问题的关键。

在操作中,员工发现了这个质量问题,却没有及时停止生产,反而继续生产。

后续的生产并不知道之前的问题,继续生产,导致问题到了成品的时候才解决。

这时所耗损的成本就远远高于及时停止生产的成本,在下面一部分,我们着重来研究jidoka原则。

Jidoka原则是帮助人自动化控制质量,将质量与生产有机融合一起,在生产每个环节中改进质量。

案例分析—丰田公司

阶段挑 战

进入期

提高收益期

本土化

稳定发展期

政策

应对贸易摩擦

进口配额关税

投资建厂合资

股比国产化率

政策变化增建

工厂国产化率 提升技术输入

政策变化节能

减排环保

市场

产品竞争产品

差异化

销售渠道建设 重视客户需求

销售渠道产品 新产品投入销

差异化

售网络建设

重视客户需求

市场战略转移 客户需求变化 及时应对销售

网络建设

r

丰田模式

产品成本降低

一般模式

产品成本的增加

劳务费降 低

间接制造 费降低

设备折旧费和间接劳务费等的增加

以作业的再 分配减少人 员

消除第三层、 第四层的浪 费

第四层的浪费;1、多余的仓库 2、多余的搬运工 3、多余的搬运设备 4、多余的库存管理、质量维护人员 5、使用多余的计算机

等待时间显 在化

消除制造过 剩浪费

丰田汽车2005年到2009年全球业绩表现

年度 2005年

销量 同比(%) 销售额 同比(%) 营业利 同比(%) 在华销 同比(%)

(万辆)

润(亿

量(万

日元)

辆)

797.4 7.6

210,36 13.4 9

18,783 12.3

2006 852.4 6.9

239,48 13.8 22,386 19.2 30.8 0

• (2)从具体的生产操作层面来看,各个零部 件制造顺序以从它的前工序领取所必需的 零件或者材料,按顺序向前溯流运行。就 没有必要同时向所有的工序下达生产计划

小结:

由以上分析可见,丰田生产方式是 一种主要着眼于消除浪费、降低成 本的生产方式,通过准时生产、零 库存管理和拉动式的计划安排,最 大化、全方位的控制不必要的浪费 (途径对比如下图所示)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1924 1930 1933 1936 1937 1938 1957 1966 1967 1972 1982 1999 2008 2009

丰田佐吉发明在不停止机器的状态下可自动换梭的 丰田喜一郎开始研究开发小型汽油发动机 Living life Productions Productions 在丰田自动织机制作所内设立汽车部 丰田 丰田汽车工业公司诞生(资本金 举母工厂(现在的总公司工厂)建成投产 首次向美国出口丰田轿车 COROLLA 开始与大发工业公司进行业务合作 日本国内累计汽车产量达到 丰田汽车工业公司与丰田汽车销售公司合并为丰田汽 车公司

When miura put on her new cloth which designed by Ganidi, the world shocked.In these years, people think that her sexy former face is perfectly classical.

成本控制人员 培养区域总部 参与社会活动

• (2)中国市场的发展现状 • 自1964年9月首次向中国出口丰田CROWN皇冠 轿车起,丰田经历了漫长的市场进入期,其后, 快速崛起的中国市场引起了丰田总部的重视丰田 公司根据不同时期中国的政策环境、竞争对手状 况以及商场地位采取了各自不同的发展战略。具 体内容如下表所示:

2. Strategy

1. TPS生产战 略 2. 丰田的供应链管理 3. 国际化与本国化战略

4. Conclusion

(一)TPS生产战略

• 1.TPS生产战略简介。丰田汽车集团缔造的丰田生产方式 (TPS,Toyota Production System)可以说是世界制造 史上的一大奇迹。以丰田生产方式和经营管理方法为标志 的日本制造业在“生产方式”、“组织能力”、“管理方 法”上的领先,改变了21世纪全球制造业的存在形式和秩 序。该生产方式的主要目的是通过改善活动消除隐藏在企 业里的种种浪费现象,进而降低成本。是继泰勒生产方式 (科学管理法)和福特生产方式(大量装配线方式)之后 诞生的新型生产方式。 • 2三大分析角度。以下将从JIT准时生产、 “零库存”与 “零时间”、“倒流程”生产三个角度解析TPS丰田生产 模式。

小结:

由以上分析可见,丰田生产方式是 一种主要着眼于消除浪费、降低成 本的生产方式,通过准时生产、零 库存管理和拉动式的计划安排,最 大化、全方位的控制不必要的浪费 (途径对比如下图所示)。

r

丰田模式

产品成本降低 劳务费降 低 间接制造 费降低

一般模式

产品成本的增加 设备折旧费和间接劳务费等的增加

Lamborghini Miura was the first production sports car with a mid-engine layout

Spirit

在纽约和伦敦证券市场分别上市 日本国内累计汽车产量达到 丰田混合动力车型累计销售超过

丰田的经营业绩及市场地位

Living life Productions Productions

(三)国际化与本土化战略

• 1、丰田国际化经营特点: • (1) 海外生产、销售比重较高 • (2) 生产和销售网络的全球化 • (3)与汽车公司、零部件供应商的紧密联系

丰田全球销售业绩:

海外生产网络:

• 2、新市场进入战略与本土化行动分析——以中 国市场为例 • (1)丰田市场进入的发展路径

B、“零库存”与“零时间”

• 丰田公司通过准时化生产以及看板管理, 最终实现了前人所不敢企及的“零库存” 和“零时间”。而“零库存”和“零时间” 的实现也就从源头上避免了生产过程中的 不必要的浪费,从而节约了生产成本

C、拉动式的“倒流程”生产

• (1),从宏观的生产计划安排上,“倒流程” 生产管理正是以顾客为导向的体现,有效 避免了产品库存成本。 • (2)从具体的生产操作层面来看,各个零部 件制造顺序以从它的前工序领取所必需的 零件或者材料,按顺序向前溯流运行。就 没有必要同时向所有的工序下达生产计划

A、“JIT”准时生产

• 丰田公司主要通过以下三个途径来实现其“准时化” 生产管理: • (1)彻底合理化:丰田素以“小气”闻名。它信奉 “毛巾干了还要挤”,而这恰恰体现了丰田彻底合 理化的精神。丰田尽力消除两种浪费:一种是生产 现场的浪费,另一种是生产过剩的浪费。 • (2)“三及时”:所谓“三及时”,就是“将需要 的零件,在需要的时刻,按需要的数量提供给每一 道工序,保证要什么及时给什么,需要时及时送到, 要多少及时给多少”。 • (3)看板管理:运用看板组织生产和管理,就是按 照“看板”控制生产系统中物料流的大小和速度, 来实现成本的降低和后工程部门的供给保证。

以作业的再 分配减少人 员 等待时间显 在化

消除第三层、 第四层的浪 费 消除制造过 剩浪费

第四层的浪费;1、多余的仓库 2、多余的搬运工 3、多余的搬运设备 4、多余的库存管理、质量维护人员 5、使用多余的计算机 第三层次的浪费(过剩库存的 浪费) 第二层次的浪费(最大的浪费) 制造过浪费(工作进展过度) 坏途径 多余的劳务费 多余的折旧费 多余的利息支 利息支出 (机会成本) 增加

B、供应商间的网络结构

• • • • 丰田与供应商的网络关系以丰田为中心,其他厂 商围绕在丰田周围的一种网络结构。但是,丰田 与供应商的这种网络又有其独特之处,那就是供 应商之间的紧密合作,如下图所示。

丰田汽车供应商网络

丰田汽车

供应商1

供应商2

供应商3

C、技术与质量管理

• 1,质量提高。在不断加强内部质量管理的同时, 丰田对质量的追求还超出了内部化的束缚,加强 质量监督并促进整体质量管理意识及水平的提高, 努力帮助供应商提高生产质量 • 2,技术改良。TQC运动开展以来,丰田与其关 联企业间的合作更加紧密,制造技术得到前所未 有的改良,公司最终产品的不合格率降到了1%以 下,而销售额却直线上升。

小结:

• 由以上分析可见,丰田竖立了一个和通用汽车、 福特汽车完全相反的供应链管理战略的典型。丰 田不是努力的压榨供应商的利润空间,而是和所 有合作伙伴协作,寻找成本削减机会,在整个生 产流程中实施削减举措。它同时让供应商至少在 一定时间内能够保留部分剩下的利润,并建立长 期的信任与合作,保持供应商系统的稳定性。通 过这种方式,供应商的激励目标和丰田保持一致, 所有供应链上的企业有机会从协作中获利。

政策变化节能

减排环保

重视客户需求

市场

产品竞争产品

差异化

销售渠道建设 重视客户需求 市场战略转移

销售渠道产品 新产品投入销 差异化 售网络建设 客户需求变化 及时应对销售 网络建设

竞争厂商

竞争开始竞争

者限制

成本控制人员 竞争加剧市场 培养研发中心 份额细分市场 设立参与社会 及产品 活动建设现地 供应体系

丰田公司历史以及由来

The Toyota motor company history and origin

1. Introduction

• TOYOTA标志的含义(1989年10月设定) 此标志 发表于1989年10月, • TOYOTA创立50周年之际,设计的重点是椭圆 形组成的左右对称的 • 构成。椭圆是具有两个中心的曲线,表示汽车 制造者与顾客心心 • 相印。并且,横竖两椭圆组合在一起,表示丰 田(TOYOTA)的第一 • 个字母T。背后的空间表示TOYOTA的先进技 术在世界范围内拓展 • 延伸,面向未来,面向宇宙不断飞翔。

D、供应商人力资源管理

• 在供应商人力资源管理方面,丰田通过派遣咨询 顾问,以最低的成本向供应商传授有价值的知识, 逐渐强化了它与供应商之间的双边关系。 • (1)成立了运作管理咨询部门(OMCD)公司成立 了运作管理咨询部门(OMCD),以获取、存储和 传播丰田集团内有价值的生产知识。 • (2)组建自主学习团队。丰田通过组建自主学习 团队,派专家和高级经理人员协同供应商一起研 究解决生产管理中的问题

丰田汽车公司案例分析

Toyota group macro environment analysis

主讲:朱梦阳

PPT制作:邹清 视频搜集:陶云

资料整理:胡晶晶、王安慧

Contents

1. Introduction

2. Strategy

3. Challenges Forward 4. Conclusion

用能销售的速度来制 造 好途径

第一层次的浪费(过剩的生产能力的存在): 1、过多的人员2过剩的库存3过剩的设备

(二)丰田的供应链管理

• 1.精益供应链体系。与通用、福特等汽车生产企 业的供应链管理体系不同,丰田精益生产方式所 要求的精益供应链体系,能够实现生产数量和交 货时间的精准性。这不仅使得丰田汽车供应链体 系效率一直高于美国公司,并且大大降低了供应 链成本。 • 2从四个方面分析。以下将从丰田公司在供应商选 择、供应商间的网络结构、技术和质量管理、供 应商人力资源四个方面分别介绍丰田公司的供应 商策略及其竞争优势。

• 在选择进入特定市场后,丰田采取了进入期、提 高收益期、本土化和稳定发展期四阶段的发展路 径,并通过不同的应对策略逐一应对来自政府、 市场以及竞争厂商的挑战。具体策略如下表所示:

阶段挑 战

进入期

提高收益期

本土化

稳定发展期

政策

应对贸易摩擦

进口配额关税

投资建厂合资

政策变化增建

工厂国产化率 股比国产化率 提升技术输入

22,386

19.2

30.8

2007

891.3

4.6

262,89 2

275,29 6

9.8

22,703

1.4

49.9

62

2008

897.2

0.6

4.7

19,610