压力容器ansys有限元分析设计实例

ansys计算实例

一、问题描述某高压容器设计压力p=16Mpa,设计温度T=200℃,材料为16MnR。

筒体内径R1=775mm,壁厚t1=100mm;封头内径R2=800mm,厚度t2=48mm,筒体削边长度L=95mm。

试对该压力容器筒体与封头的连接区域进行应力分析。

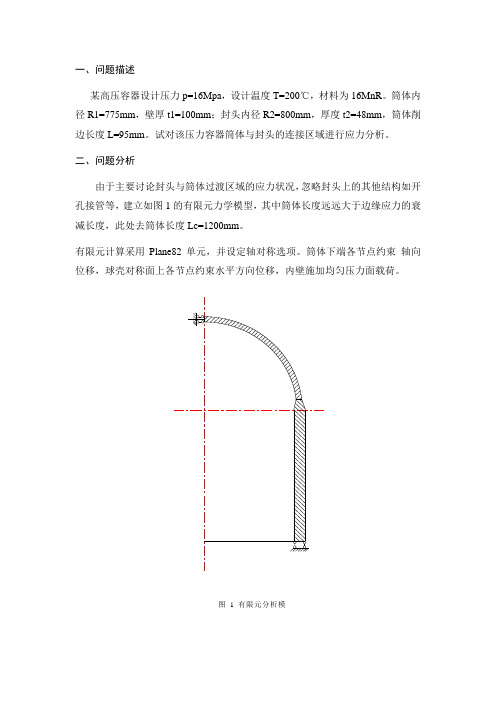

二、问题分析由于主要讨论封头与筒体过渡区域的应力状况,忽略封头上的其他结构如开孔接管等,建立如图1的有限元力学模型,其中筒体长度远远大于边缘应力的衰减长度,此处去筒体长度Lc=1200mm。

有限元计算采用Plane82单元,并设定轴对称选项。

筒体下端各节点约束轴向位移,球壳对称面上各节点约束水平方向位移,内壁施加均匀压力面载荷。

图 1 有限元分析模图2 有限元网格模型图3 均布载荷及边界设置图 三、ANSYS 分析计算 (1)建立有限元模型选取Plane82单元,建立几何模型并划分网格(四边形),结果如图2所示:(2) 施加载荷与约束安装前述分析,在网格模型上施加已知载荷与简化约束,如图3所示。

(3) 求解及结果后处理将载荷和约束正确施加后,检查无误,即可进入/SOL模块求解,求解完成后,进入/POST21后处理器进行必要的后处理操作。

1)变形(位移)图2)应力云图。

最大Mises应力为183.667Mpa。

四、分析过程命令流FINISH/CLEAR,start/Filn,E4-1/Title,VORTEX/Units,si!*******参数设定***** R1=775T1=100R2=800T2=48L=95LC=1200P=16E=2E5NU=0.3NT=5 !厚度方向剖分数NS=30 !球壳经向剖分数NC=30 !筒体轴向剖分数NL=5 !过渡段剖分数RA=0.6 !剖分比例!*******前处理******* /PREP7et,1,82keyopt,1,3,1mp,ex,1,Emp,nuxy,1,NUcyl4,,,R2,0,R2+T2,90blc4,R1,0,T1,-LC+L WPROT,,-90 WPOFF,,,LASEL,S,LOC,Y,0,R2+T2 ASBW,ALLASEL,S,LOC,Y,0,L ADELE,ALL,,,1K1=KP(R1,0,0)K2=KP(R1+T1,0,0) KSEL,S,LOC,Y,L*GET,K3,KP,,NUM,MIN *GET,K4,KP,,NUM,MAX ALLSA,K1,K2,K3,K4!网格划分LSEL,S,LOC,Y,-LC+L LSEL,A,LOC,Y,0 LSEL,A,LOC,Y,L LSEL,A,LOC,X,0 LESIZE,ALL,,,NT,,,,,1 LSEL,S,LENGTH,,LC-L LSEL,R,LOC,X,R1 LESIZE,ALL,,,NC,1/RA,,,,1 LSEL,S,LENGTH,,LC-L LSEL,R,LOC,X,R1+T1 LESIZE,ALL,,,NC,RA,,,,1 LSEL,S,RADIUS,,R2 LSEL,A,RADIUS,,R2+T2 LESIZE,ALL,,,NS,RA,,,,1LSEL,S,LOC,Y,0,LLSEL,U,LOC,Y,0LSEL,U,LOC,Y,LLESIZE,ALL,,,NL,,,,,1ALLSAMESH,ALLFINI!求解/SOLUNseL,S,LOC,Y,-LC+LD,ALL,UYNSEL,S,LOC,X,0D,ALL,UXLSEL,S,LINE,,3,8,5LSEL,A,LINE,,10NSLL,S,1SF,ALL,PRES,PALLSSOL VEFINI!后处理/POST1PLNSOL,S,INT,0,1 !显示应力云图FINI。

基于ANSYS Workbench的电压力锅有限元分析及优化设计

包 装 设 计⑨

图3 一 l 三 维 模 型

图3 — 2网格 划 分

化候型的J 本 参数 : 2 、建 立 三 维 模 型 建

侄 为2 7 8 mm, 高 为3 0 0 am r

●口U U H]

维十 c ! 型 时 以 采 J 月 其 他 维 模 软

I U G、

n O 3 b 6 g 3 “ 6 e 3 麓

C a l r a或 P r o / E进 行 建 卡 j !, 与 An s y s Wo r k b e n c h 缝 连 接

导 入模 型 ,

【 1 J ‘ 以血 接 采 J 1 J Wo r k b e n c h I , f 勺 D M 模 块 址 立 3 - 1 所/ J : 。

父等新技 小 = 、

绌

A NS YS 软 什 址 … 世 界 最 大 的 有 限 几 分 析 软 件 公 ・ d 之 一的 美 国 ANS YS 公 _ 口 ] 开 发 的 一 款 有 限 无 分 析 软 什 ,Wo r k b e n c h利 J I J A NS Y S 汁算 内核 , 有装配体 自

( 3) 参数 化 : Wo r k b e n c h 对CAD系 统 的 火 系小 寻 常 。

三 、有 限 元优 化 分析

( 一 )建 立 产 品三 维 模 型

它1 仪 接 使 川 J 构C A D系 统 的 馍 , 『 … I 系统 活 n 勺 烈 m参数 1 天系。

优化 设计赴通过 次仃 无分析计算 ,拨一定 的搜

索 策I t 噼, 根 据 刘‘ 粲 汁 结 的 分 析 硐I 比较 , 按 强 度 、

…』 变干 ¨ 稳 定 性 求 , 对 案进行 修改 补充 , 使 能 得

压力容器及管道有限元分析(ANSYS,ABAQUS)

压力容器及管道有限元分析(ANSYS,ABAQUS)随着工业水平不断提高,各行业对创新的要求也不断提高,然而常规的设计手段已经严重制约了工程师的创新能力。

为了解决设计中的各种难题、满足工具师对力学工具的需求,特推出有限元分析服务。

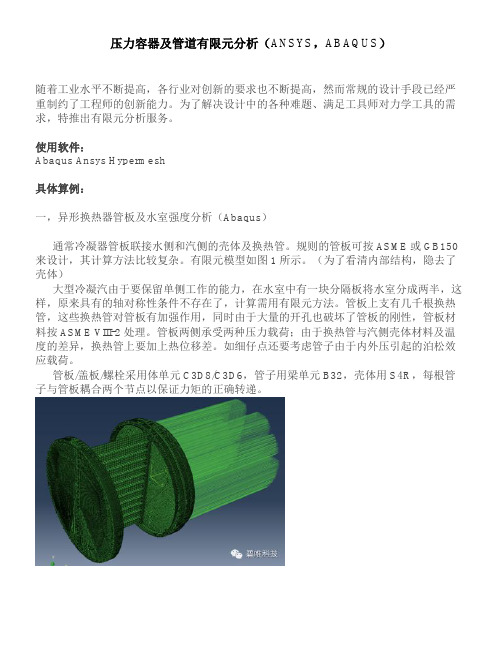

使用软件:Abaqus Ansys Hypermesh具体算例:一,异形换热器管板及水室强度分析(Abaqus)通常冷凝器管板联接水侧和汽侧的壳体及换热管。

规则的管板可按ASME或GB150来设计,其计算方法比较复杂。

有限元模型如图1所示。

(为了看清内部结构,隐去了壳体)大型冷凝汽由于要保留单侧工作的能力,在水室中有一块分隔板将水室分成两半,这样,原来具有的轴对称性条件不存在了,计算需用有限元方法。

管板上支有几千根换热管,这些换热管对管板有加强作用,同时由于大量的开孔也破坏了管板的刚性,管板材料按ASME VIII-2处理。

管板两侧承受两种压力载荷;由于换热管与汽侧壳体材料及温度的差异,换热管上要加上热位移差。

如细仔点还要考虑管子由于内外压引起的泊松效应载荷。

管板/盖板/螺栓采用体单元C3D8/C3D6,管子用梁单元B32,壳体用S4R,每根管二,接管开口强度分析经常碰到容器上开口过大的问题,也常碰到奇形怪状的开口,或者其它一些附着物联接到容器上。

这类问题主要是建模的复杂。

图2,接管1三,异形的换热器壳体内压或外压分析通常换热器的壳子是很规则的,无论是管侧还是壳侧,都具有良好的轴对称性,即所谓的回转壳体。

回转壳体受压问题,可以用板壳理论来解,一般是有解的,这个解也正是ASMEVIII或GB150、 GB151这类规范的设计计算基础。

当壳体的轴对称性受到严重的破坏时,严格意义上来讲,原来的解是不适用了。

这时可采用数值方法来计算。

四,方形排汽管道(容器)的强度/刚性设计方形容的设计不及关心其强度,有时也要考虑其刚性,如图4所示,图4为一段排汽管道,上面还带有两组波纹管。

在工作过程,整过管道受内压或者外压,壳体会变形,有时会出现强度可以接受,但变形太大,太难看的情况,即刚度不太好。

基于ANSYSWorkbench的长管拖车气瓶有限元分析胡克勤

长管拖车在我国起步较晚,但近年来在国内发展迅速。 长管拖车气瓶属于受内压移动式压力容器,它的设计、制 造、检验及验收应符合GB7258-2004《机动车运行安全技 术条件》,JB4185-1986《半挂车通用技术条件》及企业 标 准 Q/02ZYT001-2006《 长 管 拖 车 》 中 的 相 关 规 定 。 2008年国家质量监督检验检疫总局正式颁布了《长管拖车 定期检验专项要求》。从此,长管拖车定期检验有了法规 依据,但各种使用和安全管理方面的法规还有待进一步制 定和完善。因此对气瓶整体进行有限元分析,确定气瓶应 力应变情况,对气瓶的制造,设计和安全使用都具有基础 性意义。

CNG长管拖车介绍

概念:是指将几个或十几个大容积钢质无

缝气瓶组装在框架里并固定在拖车底盘上 , 将气瓶头部连通在一起,用于运送压缩气 体(天然气)的运输工具。

特点:1.机动、灵活、便捷、高效;

2.气瓶承载的压力高、体积大,大 大提高了运输效率 ,降低了运输费用。

长管拖车实物图

气瓶瓶口示意图

气瓶建模

总结

就本文所使用案例而言,销钉处所受应力较小,不会

成为失效点,瓶口与瓶身连接处及受力支点处(瓶肩处)

应力集中,可能会成为失效点。整体而言,通过利用有限

元分析软件ANSYS Workbench分析气瓶的受力情况,可以

清楚的看到主要应力集中区域,气瓶发生变形的程度及各

部分的安全性等问题,从而为设计高可靠性的气瓶提供了

强有力的参考依据,为气瓶安全监测指出了明确的方向。

利用有限元分析软件ANSYS Workbench对气瓶整体进行静

力分析,得到了与实际情况相符合的结果,对今后长管拖

车的安全使用十分必要。

文章案例来源于 中国特检院武汉 长管拖车气瓶检 验站,目的是检 测气瓶防转销钉 处,瓶口减薄处 受力支点是否会 成为失效点,瓶 端示意图如图所 示:

ansys有限元分析作业经典案例

工程软件应用及设计实习报告实习时间:一.实习目的:1.熟悉工程软件在实际应用中具体的操作流程与方法,同时结合所学知识对理论内容进行实际性的操作.2.培养我们动手实践能力,将理论知识同实际相结合的能力,提高大家的综合能力,便于以后就业及实际应用.3.工程软件的应用是对课本所学知识的拓展与延伸,对我们专业课的学习有很大的提高,也是对我们进一步的拔高与锻炼. 二.实习内容(一)用ANSYS软件进行输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26.图1受均匀内压的输气管道计算分析模型(截面图)题目解释:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生.然后根据结构的对称性,只要分析其中1/4即可.此外,需注意分析过程中的单位统一.操作步骤1.定义工作文件名和工作标题1.定义工作文件名.执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮.2.定义工作标题.执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK 按钮.3.更改目录.执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型.执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框.图23.设置材料属性.执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框.图33.创建几何模型1. 选择ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK2. 生成管道截面.ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical →ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In Active Coord →依次连接1,2,3,4点→OK 如图4图4Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条边→OK →ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 如图5图53.拉伸成3维实体模型Preprocessor →Modeling→operate→areas→along normal输入2,如图6所示图64.生成有限元网格Preprocessor →Meshing →Mesh Tool→V olumes Mesh→Tet→Free,.采用自由网格划分单元.执行Main Menu-Preprocessor-Meshing-Mesh-V olume-Free,弹出一个拾取框,拾取实体,单击OK按钮.生成的网格如图7所示.图75.施加载荷并求解1.施加约束条件.执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取前平面,单击OK按钮,弹出如图8所示的对话框,选择“U Y”选项,单击OK按钮.图8同理,执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取左平面,单击OK按钮,弹出如图8所示的对话框,选择“U X”选项,单击OK按钮.2.施加载荷.执行Main Menu-Solution-Apply-Structural-Pressure-On Areas,弹出一个拾取框,拾取内表面,单击OK按钮,弹出如图10所示对话框,如图所示输入数据1e8,单击OK按钮.如图9所示.生成结构如图10图9图103.求解.执行Main Menu-Solution-Solve-Current LS,弹出一个提示框.浏览后执行file-close,单击OK按钮开始求解运算.出现一个【Solution is done】对话框是单击close按钮完成求解运算.6.显示结果1.显示变形形状.执行Main Menu-General Posproc-Plot Results-Deformed Shape,弹出如图11所示的对话框.选择“Def+underformed”单选按钮,单击OK按钮.生成结果如图12所示.图11图122.列出节点的结果.执行Main Menu-General Posproc-List Results-Nodal Solution,弹出如图13所示的对话框.设置好后点击OK按钮.生成如图14所示的结果图13图143.浏览节点上的V on Mises应力值.执行Main Menu-General Posproc-Plot Results-Contour Plot-Nodal Solu,弹出如图15所示对话框.设置好后单击OK按钮,生成结果如图16所示.图15图167.以扩展方式显示计算结果1.设置扩展模式.执行Utility Menu-Plotctrls-Style-Symmetry Expansion,弹出如图17所示对话框.选中“1/4 Dihedral Sym”单选按钮,单击OK按钮,生成结果如图18所示.图17图182.以等值线方式显示.执行Utility Menu-Plotctrls-Device Options,弹出如图19所示对话框,生成结果如图20所示.图19图20结果分析通过图18可以看出,在分析过程中的最大变形量为418E-03m,最大的应力为994E+08Pa,最小应力为257E+09Pa.应力在内表面比较大,所以在生产中应加强内表面材料的强度.。

压力容器分析设计分析

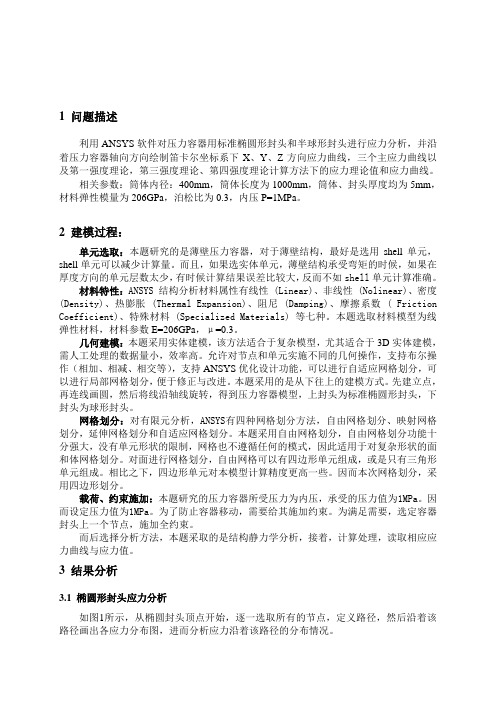

1 问题描述利用ANSYS软件对压力容器用标准椭圆形封头和半球形封头进行应力分析,并沿着压力容器轴向方向绘制笛卡尔坐标系下X、Y、Z方向应力曲线,三个主应力曲线以及第一强度理论,第三强度理论、第四强度理论计算方法下的应力理论值和应力曲线。

相关参数:筒体内径:400mm,筒体长度为1000mm,筒体、封头厚度均为5mm,材料弹性模量为206GPa,泊松比为0.3,内压P=1MPa。

2 建模过程:单元选取:本题研究的是薄壁压力容器,对于薄壁结构,最好是选用shell单元,shell单元可以减少计算量。

而且,如果选实体单元,薄壁结构承受弯矩的时候,如果在厚度方向的单元层数太少,有时候计算结果误差比较大,反而不如shell单元计算准确。

材料特性:ANSYS 结构分析材料属性有线性 (Linear)、非线性 (Nolinear)、密度(Density)、热膨胀 (Thermal Expansion)、阻尼 (Damping)、摩擦系数 ( Friction Coefficient)、特殊材料 (Specialized Materials) 等七种。

本题选取材料模型为线弹性材料,材料参数E=206GPa,μ=0.3。

几何建模:本题采用实体建模,该方法适合于复杂模型,尤其适合于3D实体建模,需人工处理的数据量小,效率高。

允许对节点和单元实施不同的几何操作,支持布尔操作(相加、相减、相交等),支持ANSYS优化设计功能,可以进行自适应网格划分,可以进行局部网格划分,便于修正与改进。

本题采用的是从下往上的建模方式。

先建立点,再连线画圆,然后将线沿轴线旋转,得到压力容器模型,上封头为标准椭圆形封头,下封头为球形封头。

网格划分:对有限元分析,ANSYS有四种网格划分方法,自由网格划分、映射网格划分,延伸网格划分和自适应网格划分。

本题采用自由网格划分,自由网格划分功能十分强大,没有单元形状的限制,网格也不遵循任何的模式,因此适用于对复杂形状的面和体网格划分。

压力容器ansys有限元分析设计实例

ANSYS应力分析报告Stress Analysis Report学生姓名学号任课教师导师目录一. 设计分析依据 (2)1.1 设计参数 (2)1.2 计算及评定条件 (2)二. 结构壁厚计算 (3)三. 结构有限元分析 (4)3.1 有限元模型 (5)3.2 单元选择 (5)3.3 边界条件 (6)四. 应力分析及评定 (7)4.1 应力分析 (7)4.2 应力强度校核 (8)4.3疲劳分析校核 (11)五. 分析结论 (11)附录1设计载荷作用下结构应力沿路径线性化结果(A) (12)附录2设计载荷作用下结构应力沿路径线性化结果(B) (13)附录3设计载荷作用下结构应力沿路径线性化结果(C) (14)附录4设计载荷作用下结构应力沿路径线性化结果(D) (16)附录5设计载荷作用下结构应力沿路径线性化结果(E) (17)附录6设计载荷作用下结构应力沿路径线性化结果(F) (19)附录7设计载荷作用下结构应力沿路径线性化结果(G) (20)附录8设计载荷作用下结构应力沿路径线性化结果(H) (21)一. 设计分析依据(1)《压力容器安全技术监察规程》(2)JB4732-1995《钢制压力容器——分析设计标准》(2005确认版)1.1 设计参数表1 设备基本设计参数1.2 计算及评定条件(1) 静强度计算条件表2 设备载荷参数注:在计算包括二次应力强度的组合应力强度时,应选用工作载荷进行计算,本报告中分别选用设计载荷进行进行计算,故采用设计载荷进行强度分析结果是偏安全的。

(2) 材料性能参数材料性能参数见表3,其中弹性模量取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2和表6-6确定。

表3 材料性能参数性能(3) 疲劳计算条件此设备接管a 、c 上存在弯矩,接管载荷数据如表4所示。

表4 接管载荷数据表二. 结构壁厚计算按照静载荷条件,根据JB4732-95第七章(公式与图号均为标准中的编号)确定设备各元件壁厚,因介质密度较小,不考虑介质静压,同时忽略设备自重。

ansys有限元案例分析报告

.ANSYS有限元事例剖析报告ANSYS剖析报告一、ANSYS简介 :ANSYS软件是融构造、流体、电场、磁场、声场剖析于一体的大型通用有限元剖析软件。

由世界上最大的有限元剖析软件企业之一的美国 ANSYS开发,它能与多半 CAD软件接口,实现数据的共享和互换,如Pro/Engineer, NASTRAN,AutoCAD等,是现代产品设计中的高级CAE工具之一。

本实验我们用的是ANSYS14.0软件。

二、剖析模型:y详细以下:a以下图, L/B=10,a= 0.2B ,bBb= (0.5-2)a,比较 b 的变化对b x 最大应力 x的影响。

aL三、模型剖析:该问题是平板受力后的应力剖析问题。

我们经过使用ANSYS软件求解,第一要成立上图所示的平面模型,而后在平板一段施加位移约束,另一端施加载荷,最后求解模型,用图形显示,即可获取实验结果。

四、ANSYS求解:求解过程以 b=0.5a=0.02 为例:1.成立工作平面, X-Y 平面内画长方形,L=1,B=0.1,a=0.02,b=0.5a=0.01; (操作流程: preprocessor →modeling →create →areas →rectangle )2.依据椭圆方程,利用描点法画椭圆曲线,为了方便的获取更多的椭圆上的点,我们利用 C++程序进行编程。

程序语句以下:运转结果以下:本问题(b=0.5a=0.01 )中,x 在[0,0.02] 上每隔 0.002 取一个点, y 值对应于第一行结果。

由点坐标能够画出这 11 个点,用 reflect命令对于 y 轴对称,而后一次圆滑连结这 21 个点,再用直线连结两个端点,便获取关闭的半椭圆曲线。

(操作流程: create →keypoints→o n active CS →挨次输入椭圆上各点坐标地点→ reflect →create→s plines through keypoints→creat→lines→获取关闭曲线)。

实例分析—运用有限元分析软件ANSYS对轴对称压力容器

ANSYS Example: Axisymmetric Analysis of a Pressure VesselThe pressure vessel shown below is made of cast iron (E = 14.5 Msi, ν = 0.21) andcontains an internal pressure of p = 1700 psi. The cylindrical vessel has an inner diameter of 8 in with spherical end caps. The end caps have a wall thickness of 0.25 in, while the cylinder walls are 0.5 in thick. In addition, there are two small circumferential grooves of 1/8 in radius along the inner surface, and a 2 in wide by 0.25 in deep circumferential groove at the center of the cylinder along the outer surface.In this example, ANSYS will be used to analyze the stresses and deflections in the vessel walls due to the internal pressure. Since the vessel is axially symmetric about its central axis, an axisymmetric analysis will be performed using two-dimensional, 8-node quadrilateral elements (Plane 82) with the axisymmetric option activated. In addition, the vessel is symmetric about a plane through the center of the cylinder. Thus, only a quarter section of the vessel needs to be modeled.In ANSYS, an axisymmetric model must always be created such that the global Y-axis is the axis of symmetry, and the entire model should appear on the right side of the Y-axis (along the positive X-axis); i.e., no part of the model (elements, nodes, etc.) may be defined withnegative X coordinates. Once the axisymmetric option is invoked, ANSYS will automatically apply axisymmetric boundary conditions along the Y-axis.R = 1/16 inR = 1/8 inR = 1/4 in 0.5 in0.25 inR = 4 in2 in 2 in 15.5 inFor model validation purposes, the stresses in the vessel walls away from any notches can be estimated using the thin-walled pressure vessel equations. Although the model does notspecifically meet the criteria for the “thin-walled” assumption, these equations will still provide reasonably accurate values for model validation purposes. For a pressure vessel subjected to internal pressure only, the radial stress (σr ) should vary from –p (−1.7 ksi) on the inner surface to zero on the outer surface. The hoop and longitudinal stresses are calculated as (p = 1700 psi, r = 4 in, t = 0.5 or 0.25 in):section)(thick ksi 13.6or section)(thin ksi 27.2tpr h =≈σ section)(thick ksi 6.8or section)(thin ksi 6.31t2pr =≈σlANSYS Analysis:Start ANSYS Product Launcher, set the Working Directory to C:\temp, define Job Name as‘Pressure Vessel’, and click Run. Then define Title and Preferences.Utility MenuÆFileÆChange Jobname…Æ Enter ‘Pressure_Vessel’ Æ OKUtility MenuÆFileÆChange Title…Æ Enter ‘Stress Analysis of an Axisymmetric Pressure Vessel’ Æ OKANSYS Main MenuÆPreferencesÆ Preferences for GUI Filtering Æ Select ‘Structural’ and ‘h-method’ Æ OKEnter the Preprocessor to define the model geometry:Define Element Type (Axisymmetric Option) and Material Properties.ANSYS Main MenuÆPreprocessor ÆElement Type Æ Add/Edit/Delete Æ Add… ÆStructural Solid Quad 8 node 82 (PLANE82) (define ‘Element type reference number’ as 1) ÆOK Æ Click Options… Æ Select ‘Axisymmetric’ for K3 (Element behavior) Æ OK Æ Close ANSYS Main MenuÆPreprocessorÆMaterial PropsÆ Material Models Æ Double Click Structural Æ Linear Æ Elastic Æ Isotropic Æ Enter 14.5e6 for EX and 0.21 for PRXY Æ Click OK Æ Click Exit (under ‘Material’)Begin creating the geometry by defining two Circles for the spherical endcap, and Subtract Areas to create the vessel wall.ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆAreasÆCircleÆ Solid Circle Æ Enter 0 for WP X, 0 for WP Y, and 4 for Radius Æ Apply Æ Enter 0 for WP X, 0 for WP Y, and 4.25 for Radius Æ OKANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆSubtractÆAreas Æ Select (with the mouse) Area 2 (bigger circle) Æ OK Æ Select Area 1 (smaller circle) Æ OKCreate Lines through the center of the Circles and Divide the Areas along these Lines.ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆLinesÆLinesÆ Straight line Æ Click on the Keypoints on the outer circle which are on the X-axis to create a Line parallel to the X-axis (Circles are divided into four arcs by Ansys, with a Keypoint placed at the end of each arc). Similarly, click on the Keypoints on the outer circle which are on the Y-axis to create a Line parallel to the Y-axis Æ OKANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆDivideÆArea by Line Æ Select (with the mouse) the remaining Area (annulus)Æ OK Æ Select the two Lines that we have created Æ OKANSYS Main MenuÆPreprocessorÆModelingÆDeleteÆ Area and Below Æ Select the three Areas in the first, second, and third quadrants Æ OKDefine two Rectangles to create the walls of the cylindrical portion of the vessel (thick and thin sections). Define a Circle to create the circumferential groove on the inside of the vessel. ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆAreasÆRectangleÆ By Dimensions Æ Enter 4 and 4.5 for X-coordinates and 0 and 7.75 for Y-coordinates Æ Click Apply Æ Enter 4.25 and 4.5 for X-coordinates and 6.75 and 7.75 for Y-coordinates Æ OK ANSYS Main MenuÆPreprocessorÆModeling ÆCreateÆAreasÆCircleÆ Solid Circle Æ Enter 4 for WP X, 2 for WP Y, and 1/8 for Radius Æ OKSubtract Areas to eliminate unused segments, and then Add all Areas to create a single Area for meshing.ANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆSubtractÆAreas Æ Select (with the mouse) the bigger rectangle Æ OK Æ Select the small rectangle and circle Æ OKANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆAddÆ Areas Æ Select ‘Pick All’ Æ OKCreate Line Fillets at the two transitions between the thick and thin sections.Utility Menu Æ Plot ÆLinesUtility Menu Æ Plot CtrlsÆNumbering…Æ Click ‘Line numbers’ On Æ OKANSYS Main MenuÆPreprocessorÆModelingÆCreateÆLinesÆ Line Fillet Æ Select (with the mouse) the two Lines near the lower Fillet Æ OK Æ Enter 1/16 for Fillet radius ÆApply Æ Select the two Lines near the upper Fillet Æ OK Æ Enter 1/4 for Fillet radius Æ OK Create Areas within the two Fillets and add these Areas to the main Area. First zoom in on the area of interest using the plot controls.ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆAreasÆArbitraryÆ By Lines Æ Select (with the mouse) the Fillet and adjacent two Lines Æ OKRepeat for the other Fillet.ANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆAddÆ Areas Æ Select ‘Pick All’ Æ OKUtility Menu Æ Plot ÆLinesThe geometry should appear as shown below in the figure on the left.In this example, the irregular geometry will be Free Meshed with Quad Elements. Better control of Element sizing and distribution can be obtained with Mapped Meshing, but this would require that additional sub-Areas be defined within the main Area that have a regular (four-sided) geometry. Using Free Meshing, all Elements in the model will be approximately the same size. In the first run, we will choose a Global Size (approximate Element edge length) of 0.1 in. ANSYS Main MenuÆPreprocessorÆMeshingÆ MeshTool Æ Under ‘Size Controls: Global’ click Set Æ Enter 0.1 for ‘Element edge length’ ÆOK Æ Under ‘Mesh:’ select Areas, Quad and Free Æ Click Mesh Æ Select (with the mouse) the Area Æ OKEnter the Solution Menu to define boundary conditions and loads and run the analysis: ANSYS Main MenuÆSolutionÆAnalysis TypeÆ New Analysis Æ Select Static Æ OK The Boundary Conditions and Loads can now be applied. ANSYS will automatically apply the Axisymmetric Boundary Conditions along the Y-axis. However, we must apply the Symmetry Boundary Conditions along the upper edge of the model. Finally, the Pressure can be applied on all lines that make up the inner surface of the vessel. The magnitude should be input as the actual value – no reduction is needed to account for axisymmetry (ANSYS automatically makes the necessary adjustment of Loads in an Axisymmetric model).ANSYS Main MenuÆSolutionÆDefine LoadsÆApplyÆStructuralÆDisplacement ÆSymmetry B.C.Æ On Lines Æ Select the Line on top of the model (19) Æ OKANSYS Main MenuÆSolutionÆDefine LoadsÆApplyÆStructuralÆPressureÆ On Lines Æ Select (with the mouse) all the Lines on the inside of the vessel (20,12,16,17 and 2) ÆOK Æ Enter 1700 for ‘Load PRES value’ Æ OKThe pressure will be indicated by arrows, as shown above in the figure on the right.Save the Database and initiate the Solution using the current Load Step (LS).ANSYS Toolbar Æ SAVE_DBANSYS Main MenuÆSolutionÆSolveÆ Current LS Æ OK Æ Close the information window when solution is done Æ Close the /STATUS Command windowEnter the General Postprocessor to examine the results:First, plot the Deformed Shape.ANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆ Deformed Shape Æ Select Def + undeformed Æ OKA Contour Plot of any stress component can be created. The radial, hoop (tangential), and longitudinal stresses should be checked to verify the model. Also, stress values at any particular node can be checked by using the “Query Results” command, selecting the desired component, and then picking the appropriate node. For this model, along the cylindrical portion of the vessel, x represents the radial direction, y represents the longitudinal direction, and z represents the hoop (tangential) direction. Powergraphics must be disabled to query results at nodes. ANSYS Toolbar Æ POWRGRPH Æ Select OFF Æ OKANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆContour PlotÆ Nodal Solu ÆSelect ‘Stress’ and ‘X-Component of stress’ (or Y or Z) Æ OKANSYS Main MenuÆGeneral PostprocÆQuery ResultsÆ Nodal Solution Æ Select‘Stress’ and ‘X-direction SX’ (or SY or SZ) Æ OK Æ Select Nodes in the region of interest (may be helpful to zoom in on region)Compare the finite element stresses to the values calculated using the thin-wall equations. If the values are within reason (away from notches, etc.), proceed. For the purposes of failure analysis, we must select an appropriate failure theory. A plot of the von Mises stress is useful for identifying critical locations in the vessel. However, since the vessel is made of cast iron (brittle material), the “Maximum-Normal-Stress” failure criterion may be more appropriate (or Coulomb-Mohr or other similar failure theories). Create Contour Plots of the von Mises and 1st Principal stresses.ANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆContour PlotÆ Nodal Solu ÆSelect ‘Stress’ and ‘von Mises stress’ Æ OKANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆContour PlotÆ Nodal Solu ÆSelect ‘Stress’ and ‘1st Principal stress’ Æ OKThe plot of the model can be expanded around the axisymmetric axis to get a better view of the full model. For this plot, Powergraphics must be enabled.ANSYS Toolbar Æ POWRGRPH Æ Select ON Æ OKUtility Menu Æ PlotCtrlsÆStyleÆ Symmetry Expansion Æ 2-D Axi-Symmetric… Æ Select ‘Full expansion’ Æ OKNote the locations of the maximum stresses in the vessel. Are the critical locations where you would expect them to be? If not, why? Do you think the current model is accurate, or might there be some discretization error? Record the magnitudes and locations of the maximum stresses, and then refine the mesh and re-run the analysis to check for possible discretization error.。

基于ANSYS的压力容器螺栓连接有限元分析

基于ANSYS的压力容器螺栓连接有限元分析作者:***来源:《粘接》2021年第08期摘要:根据GB 150.1—150.4-2011《压力容器》以及有关设计实践,可知压力容器螺栓的常规设计方法偏向于稳定性,因此造成其各部位所受拉力较高,材料损耗严重。

基于此,提出基于ANSYS的压力容器螺栓连接有限元分析。

以有限元分析为基础,输入材料参数,对连接结构进行参数化建模,选择单元格类型及划分网格,规定约束和边界条件,计算螺栓组剪力及工作拉力。

实验得知,本设计方法与传统方法相比,在受力方面较小,即表面处的径向应力约等于内表面上的压力,具有较高实用性。

关键词:压力容器;ANSYS;螺栓连接;有限元中图分类号:TH49 文献标识码:A 文章编号:1001-5922(2021)08-0136-04Finite Element Analysis of Bolt Connection ofPressure Vessel Based on ANSYSZheng Zhoujie(Zhuhai Technician College, Zhuhai 519000, China)Abstract:According to GB 150.1—150.4—2011 “Pressure Vessel” and related design practice, it can be seen that the conventional design method of pressure vessel bolts is inclined to stability, which results in high tension and serious material loss in each part. Based on this, the finite element analysis of bolt connection of pressure vessel based on ANSYS is proposed. Based on finite element analysis, input material parameters, carry out parametric modeling of the connection structure, select cell types and divide grids, specify constraints and boundary conditions, andcalculate bolt group shear force and working tension. Experimental show that compared with traditional methods, the design method in this paper has less stress, that is, the radial stress on the surface is approximately equal to the pressure on the inner surface, which has high practicability.Key words:pressure vessel; ANSYS; bolted connection; finite element0 引言压力容器作为重要的存储设备,被广泛应用在化工、能源、冶金以及石油等诸多领域内。