设计一台专用卧式钻床的液压系统课程设计报告

卧式钻床液压控制系统

一设计任务及组合机床介绍1、加工内容及要求2、本台机床为卧式单面组合钻床,工作循环为:二夹具设计方案三液压系统的工况分析和总体方案该机床液压系统的工作循环为:工件夹紧一滑台快进一工进一停留一快退一原位停止一工件松开。

技术要求如下:可在2O~1OOmrn/min范围内无级调速;夹紧力55OON;夹紧缸行程4Omm,夹紧时间1s;运动部件总重量为18OOON。

1机床液压系统的工作循环(1)工件夹紧液压泵电动机起动后,电气控制系统发出工件夹紧信号,电磁阀YV4得电,二位四通阀右位工作,压力油经减压阀、单向阀6进入夹紧缸的大腔,小腔回油至油箱,工件夹紧。

当夹紧到位后压力继电器动作,表示工件夹紧。

(2)滑台快进压力继电器动作后,电气控制系统发出快速移动信号,电磁阀YV1得电,三位五通阀左位工作,使液控阀左位工作,接通工作油路,压力油经行程阀进入工作液压缸大腔,小腔内回油经过单向阀4、行程阀再进入工作液压缸大腔,使滑台向前快速移动。

(3)工作进给滑台快速移动到接近加工位置时,台上挡铁压下行程阀,切断压力油通路,压力油只能通过调速阀1进入进给工作液压缸大腔,进油量的减少使得滑台移动速度降低,滑台转为工作进给。

此时由于负载增加,工作油路油压升高,顺序阀8打开,液压缸小腔回油不再经过单向阀4流入液压缸大腔,而是经顺序阀、溢流阀流回油箱。

(4)快速退回滑台工进到终点时,终点行程开关被压下,使电磁阀YV1断电,而电磁阀YV2得电,三位五通阀右位工作,使液控阀右位工作,接通工作油路,压力油直接进入液压缸18小腔,使滑台快速退回。

同时大腔内的回油经单向阀1、液控阀流回油箱。

当滑台快速退回原位,原点行程开关被压下,电磁阀YV2失电,液控阀回中间位置,切断工作油路,滑台停止于原位。

(5)工件松开当滑台回原位停止后,电气控制系统发出工件松开信号,使电磁阀YV3得电,二位四通阀左位工作,改变油路的方向,压力油进入夹紧缸小腔,大腔内的回油经二位四通阀流回油箱,使工件松开,同时压力继电器BP复位。

液压课程设计-卧式钻、镗组合机床液压系统

设计一台卧式钻、镗组合机床液压系统1.液压系统用途(包括工作环境和工作条件)及主要参数:1)工作循环:“快进—工进—死挡铁停留—快退—原位停止”。

组合机床动力滑台工作循环2)工作参数轴向切削力12000N,移动部件总重10000N,工作循环为:“快进——工进——死挡铁停留——决退——原位停止”。

行程长度为0.4m,工进行程为0.1,快进和快退速度为0.1m/s,工过速度范围为0.0003~0.005,采用平导轨,启动时间为0.2s。

要求动力部件可以手动调整,快进转工进平稳、可靠。

2.执行元件类型:液压油缸设计内容1. 拟订液压系统原理图;2. 选择系统所选用的液压元件及辅件;3. 验算液压系统性能;4. 编写计算说明书。

目录序言: (5)1 设计的技术要求和设计参数 (6)2 工况分析 (6)2.1确定执行元件 (6)2.2分析系统工况 (6)2.3负载循环图和速度循环图的绘制 (8)2.4确定系统主要参数2.4.1初选液压缸工作压力 (9)2.4.2确定液压缸主要尺寸 (9)2.4.3计算最大流量需求 (11)2.5拟定液压系统原理图2.5.1速度控制回路的选择 (12)2.5.2换向和速度换接回路的选择 (12)2.5.3油源的选择和能耗控制 (13)2.5.4压力控制回路的选择 (14)2.6液压元件的选择2.6.1确定液压泵和电机规格 (16)2.6.2阀类元件和辅助元件的选择 (17)2.6.3油管的选择 (19)2.6.4油箱的设计 (20)2.7液压系统性能的验算2.7.1回路压力损失验算 (22)2.7.2油液温升验算 (22)序言作为一种高效率的专用机床,组合机床在大批、大量机械加工生产中应用广泛。

本次课程设计将以组合机床动力滑台液压系统设计为例,介绍该组合机床液压系统的设计方法和设计步骤,其中包括组合机床动力滑台液压系统的工况分析、主要参数确定、液压系统原理图的拟定、液压元件的选择以及系统性能验算等。

四轴卧式钻孔专用机床液压系统设计课程设计报告书

液压与气压传动课程设计题目:四轴卧式钻孔专用机床液压系统设计专业:机械设计制造及自动化班级::学号:指导教师:目录一、分析负载............................................................. - 3 -1.1外负载 ........................................................... - 3 -1.2惯性负载 ......................................................... - 3 -1.3阻力负载 ......................................................... - 3 -二、确定执行元件主要参数................................................. - 4 -2.1确定执行元件主要参数 ............................................. - 4 -三、设计液压系统方案和拟定液压系统原理图................................. - 5 -3.1设计液压系统方案 ................................................. - 5 -设计容............................................................... - 6 - 设计说明及计算过程................................................... - 6 - 备注................................................................. - 6 -3.2选择基本回路 ..................................................... - 6 -3.3将液压回路综合成液压系统 ......................................... - 8 -四、选择液压元件........................................................ - 10 -4.1液压泵 .......................................................... - 10 -4.2阀类元件及辅助元件 .............................................. - 11 -4.3油管 ............................................................ - 12 -4.4油箱 ............................................................ - 12 -五、验算液压系统性能.................................................... - 13 -5.1验算系统压力损失并确定压力阀的调整值............................. - 13 -5.2验算油液温升 .................................................... - 15 - 设计小结................................................................ - 16 - 参考文献................................................................ - 16 - 感想......................................................... 错误!未定义书签。

课程设计-卧式多轴钻孔机床液压系统设计

目录一、动力滑台的受力分析----------------------------------------------2二、绘制负载图和速度图----------------------------------------------4三、确定液压系统参数-------------------------------------------------41.初定液压缸的工作压力-----------------------------------------------42.计算液压缸尺寸--------------------------------------------------------43.设计液压缸在工作循环中各阶段所需要的压力-----------------54.绘制液压缸工况图-----------------------------------------------------6四、拟定液压系统原理图----------------------------------------------61.调速方式的选择-------------------------------------------------------72.快速回路和速度换接方式的选择----------------------------------73.油源的选择-------------------------------------------------------------74.液压系统的组合-------------------------------------------------------8五、选择液压元件------------------------------------------------------91.选择液压泵和电机----------------------------------------------------92.元件选择----------------------------------------------------------------113.确定管道尺寸----------------------------------------------------------114.确定油箱容积----------------------------------------------------------11六、液压系统的发热与温升验算------------------------------------121.液压泵的输入功率----------------------------------------------------122.液压泵的输入功率----------------------------------------------------133.液压泵的输入功率----------------------------------------------------13任务书设计一台卧式多轴钻孔机床液压系统(1) 要求完成快进——工进——快退——原位停止工作循环。

液压课程设计卧式钻镗组合机床液压系统

设计一台卧式钻、镗组合机床液压系统1、液压系统用途(包括工作环境与工作条件)及主要参数:1)工作循环:“快进—工进—死挡铁停留—快退—原位停止”、组合机床动力滑台工作循环2)工作参数轴向切削力12000N,移动部件总重10000N,工作循环为:“快进——工进-—死挡铁停留-—决退——原位停止”、行程长度为0.4m,工进行程为0.1,快进与快退速度为0。

1m/s,工过速度范围为0。

0003~0.005,采用平导轨,启动时间为0、2s。

要求动力部件可以手动调整,快进转工进平稳、可靠。

2.执行元件类型:液压油缸设计内容1。

拟订液压系统原理图;2.选择系统所选用得液压元件及辅件;3。

验算液压系统性能;4。

编写计算说明书。

目录序言: (5)1 设计得技术要求与设计参数ﻩ 62 工况分析 (6)2、1确定执行元件ﻩ 62.2分析系统工况 (6)2。

3负载循环图与速度循环图得绘制ﻩ82、4确定系统主要参数2。

4、1初选液压缸工作压力ﻩ92、4。

2确定液压缸主要尺寸ﻩ92。

4.3计算最大流量需求 (11)2、5拟定液压系统原理图2.5。

1速度控制回路得选择 (12)2.5。

2换向与速度换接回路得选择 (12)2.5.3油源得选择与能耗控制ﻩ132.5、4压力控制回路得选择................................... 142。

6液压元件得选择2。

6。

1确定液压泵与电机规格................................. 162.6、2阀类元件与辅助元件得选择 (17)2、6。

3油管得选择ﻩ192。

6。

4油箱得设计ﻩ202。

7液压系统性能得验算2.7。

1回路压力损失验算 (22)2.7。

2油液温升验算ﻩ2 2序言ﻩ作为一种高效率得专用机床,组合机床在大批、大量机械加工生产中应用广泛、本次课程设计将以组合机床动力滑台液压系统设计为例,介绍该组合机床液压系统得设计方法与设计步骤,其中包括组合机床动力滑台液压系统得工况分析、主要参数确定、液压系统原理图得拟定、液压元件得选择以及系统性能验算等。

单面多孔钻床液压系统课程设计报告书

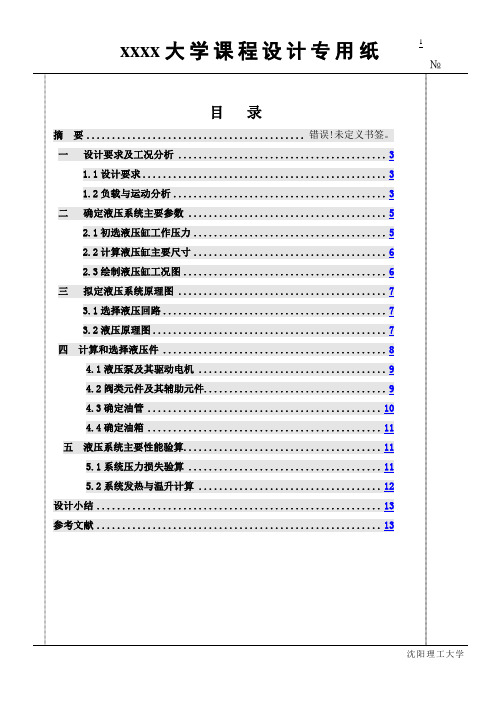

液压课程设计任务书(一)设计课题设计一台卧式单面多轴钻孔机床的液压传动系统,有三个液 压缸,分别完成钻削(快进、工进、快退)、夹紧工件(夹紧、松开)、工件定位(定位、拔销)。

其工作循环为:定位 夹紧 快进 工进 快退 原位停止→ 松开,如1图所示:(二)原始数据1.主轴数及孔径:主轴6根,孔径Ø14mm;2.总轴向切削阻力:20000N3.运动部件重量:30000N4.快进、快退速度:6m/min;5.工进速度:0.02~~1.2m/min6.行程长度:250mm7.导轨形式及摩擦系数:平导轨,1.0,2.0==动静f f8.加速、减速时间:大于0.2秒9.夹紧力:4000N10.夹紧时间:1~2秒11.夹紧液压缸行程长度:16mm(三)系统设计要求1.夹紧后在工作中如突然停电时,要保证安全可靠,当主油路压力瞬时下降时,夹紧缸保持夹紧力;2.快进转工进时要平稳可靠3.钻削是速度平稳,不受外载干扰,孔钻透时不前冲(四)最后提交容(电子稿和打印稿各一份)1.设计说明书各一份2.系统原理图一份,含电磁铁动作顺序表,主要元件明细表3.液压阀块二维CAD零件图(A3,比例1:1或者1:2)4.液压阀块三位实体图5.可选部分,包含液压阀块,阀块安装件的三维实体图目录液压课程设计任务书 (I)1工况分析 (1)1.1动作要求分析 (1)1.2设计要求及工况分析 (1)1.3负载图和速度图的绘制 (1)2液压系统方案设计 (2)2.1确定液压泵类型及调速方式···················································· (2)2.2选用执行元件 (2)2.3快速运动回路和速度换接回路 (2)2.4换向回路的选择 (2)2.5定位夹紧回路的选择 (2)2.6动作换接的控制方式选择 (2)2.7液压基本回路的组成 (3)3液压系统的参数计算 (4)3.1液压缸参数计算 (4)3.1.1初选液压缸的工作压力 (4)3.1.2计算液压缸主要尺寸 (4)3.1.3确定夹紧缸的径和活塞直径 (6)3.1.4计算液压缸各工作阶段的工作压力、流量和功率 (6)3.2确定液压泵的规格和电动机功率及型号 (7)3.2.1计算液压泵的压力 (7)3.2.2.计算液压泵的流量···················································· (7)3.2.3.选用液压泵规格和型号 (7)4液压原件的选择 (8)4.1液压阀及过滤器的选择 (8)4.2油管的选择 (8)4.3油箱容积的确定 (8)5验算液压系统性能 (9)5.1压力损失的验算及泵压力的调整 (9)5.1.1工进时的压力损失验算和泵的压力调整 (9)5.1.2快退时的压力损失验算 (9)5.2液压系统的热和温升验算 (11)5.2.1系统发热量的计算 (11)5.2.2系统温升的验算 (11)6总结 (12)7参考文献 (12)1、工况分析1.1动作要求分析根据主机动作要求画出动作循环图如图1-1图1-1 动作循环图1.2负载分析负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力在机械效率中加以考虑。

卧式钻孔组合机床的液压系统课程设计

摘要关键词:液压液压系统组合机床液压系统已经在各个部门得到越来越广泛的应用,而且越先进的设备,其应用液压系统的部门就越多。

液压传动是用液体作为来传递能量的,液压传动有以下优点:易于获得较大的力或力矩,功率重量比大,易于实现往复运动,易于实现较大范围的无级变速,传递运动平稳,可实现快速而且无冲击,与机械传动相比易于布局和操纵,易于防止过载事故,自动润滑、元件寿命较长,易于实现标准化、系列化。

液压传动的基本目的就是用液压介质来传递能量,而液压介质的能量是由其所具有的压力及力流量来表现的。

而所有的基本回路的作用就是控制液压介质的压力和流量,因此液压基本回路的作用就是三个方面:控制压力、控制流量的大小、控制流动的方向。

所以基本回路可以按照这三方面的作用而分成三大类:压力控制回路、流量控制回路、方向控制回路。

一.设计要求及工况分析1.1设计要求要求设计一台卧式钻孔组合机床的液压系统。

要求完成如下工作循环:快进→工进→快退→停止。

机床的切削力为F e =25000N ,工作部件的重量为9800N ,快进与快退的速度均为7m/min ,工进速度为0.05m/min ,快进行程为150mm ,工进行程为40mm ,加速、减速时间要求不大于0.2s ,动力平台采用平导轨,静摩擦系数0.2;动摩擦系数为0.1。

要求活塞杆固定,油缸与工作台连接。

设计该组合机床的液压传动系统。

设计参数如下:切削力F e =25000N 工作部件质量G=9.8KN 快进速度1V =7m/min=0.12m/s 工进速度2V =0.05m/s=8.3×410-m/s 快退速度3V =7m/min=0.12m/s快进行程1S =150mm ,工进行程2S =40mm,则快退行程3S =150+40=190mm 1.2负载与运动分析(1)工作负载。

工作负载即轴向切削力,F e =25000N 。

(2)摩擦负载工作部件重量为G=9.8KN ,则摩擦负载为f F =µG静摩擦负载 0.298001960fs F N =⨯= 动摩擦负载 0.19800980fd F N =⨯=(3)惯性负载 取加速、减速时间均为0.2s ,则惯性负载为 a 98000.126009.80.2G v F N N g t ∆=⨯=⨯=∆ (4) 液压缸在各工作阶段的负载值设液压缸的机械效率 w η=0.9,根据公式计算得出液压缸在各阶段的负载和推力。

液压课程设计--设计一台卧式钻孔组合机床的液压系统

目录0.摘要 (1)1.设计要求 (2)2.负载与运动分析 (2)2.1负载分析 (2)2.2快进、工进和快退时间 (3)2.3液压缸F-t图与v-t图 (3)3.确定液压系统主要参数 (4)3.1初选液压缸工作压力 (4)3.2计算液压缸主要尺寸 (4)3.3绘制液压缸工况图 (5)4.拟定液压系统的工作原理图 (7)4.1拟定液压系统原理图 (7)4.2原理图分析 (8)5.计算和选择液压件 (8)5.1液压泵及其驱动电动机 (8)5.2阀类元件及辅助元件的选 (10)6.液压系统的性能验算 (10)6.1系统压力损失验算 (10)6.2系统发热与温升验算 (11)7.课设总结 (12)0.摘要液压传动技术是机械设备中发展最快的技术之一,特别是近年来与微电子、计算技术结合,使液压技术进入了一个新的发展阶段,机、电、液、气一体是当今机械设备的发展方向。

在数控加工的机械设备中已经广泛引用液压技术。

作为机械制造专业的学生初步学会液压系统的设计,熟悉分析液压系统的工作原理的方法,掌握液压元件的作用与选型是十分必要的。

液压传动在国民经济的各个部门都得到了广泛的应用,但是各部门采用液压传动的出发点不尽相同:例如,工程机械、压力机械采用液压传动的主要原因是取其结构简单、输出力大;航空工业采用液压传动的主要原因取其重量轻、体积小;机床上采用液压传动的主要原因则是取其在工作过程中能无级变速,易于实现自动化,能实现换向频繁的往复运动等优点。

关键词:钻孔组合机床卧式动力滑台液压系统1.设计要求设计一台卧式钻孔组合机床的液压系统,要求完成如下工作循环式:快进→工进→快退→停止。

机床的切削力为25000N ,工作部件的重量为9800N ,快进与快退速度均为7m/min ,工进速度为0.05m/min ,快进行程为150mm ,工进行程40mm ,加速、减速时间要求不大于0.2s ,动力平台采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学校《液压与气压传动》课程设计题目:设计一台专用卧式钻床的液压系统学院:组员:指导教师:2014.5目录摘要 (5)课程设计任务书课程设计的目的: (5)课程设计的内容: (5)时间安排: (5)一、液压系统主要参数计算1.1液压缸负载分析 (5)1.2绘制液压工况图 (7)1.3确定液压缸的主要参数 (8)1.4计算液压缸的工作压力、流量和功率 (9)二、拟定液压系统原理图2.1选择液压回路................................ 错误!未定义书签。

2.2液压系统的组合.............................. 错误!未定义书签。

三、选择液压元件3.1液压泵的选择 (12)3.2阀类元件的选择 (13)3.3辅助元件的选择 (14)四、液压系统性能的验算五、液压缸的主要尺寸的设计计算5.1液压缸主要尺寸的确定 (5)5.2液压缸壁厚和外径的计算 (15)5.3液压缸工作行程的确定 (16)5.4缸盖厚度的确定 (16)5.5最小导向长度的确定 (17)5.6缸体长度的确定 (18)5.7液压缸的结构设计 (18)结束语 (23)致谢词 (24)参考文献 (25)摘要液压系统是以电机提供动力基础,使用液压泵将机械能转化为压力,推动液压油。

通过控制各种阀门改变液压油的流向,从而推动液压缸做出不同行程、不同方向的动作。

完成各种设备不同的动作需要。

液压系统已经在各个工业部门及农林牧渔等许多部门得到愈来愈广泛的应用,而且愈先进的设备,其应用液压系统的部分就愈多。

所以像我们这样的大学生学习和亲手设计一个简单的液压系统是非常有意义的。

关键词:液压传动、稳定性、液压系统AbstractHydraulic system is powered motor basis, the use of hydraulic pump to change mechanical energy into pressure, promote the hydraulic oil. Through various control valves to change the flow of hydraulic oil, thus promoting the hydraulic cylinders made of different distance, different movement. All kinds of different equipment to complete the actions required. Hydraulic system has been used in many departments, such as industry and agriculture have been increasingly widely used, and the more advanced equipment, its application part of the hydraulic system will be. So students like us to learn and personally designed a simple hydraulic system is very meaningful.Keywords: hydraulic transmission, stability, hydraulic system课程设计任务书一、课程设计题目:设计一台专用卧式钻床的液压系统初始条件:最大轴向钻削力为14000N,动力滑台自重为15000N,工作台快进行程为100mm,工进行程为50mm,快进、快退速度为5.5m/min,工进速度为51—990mm/min,加、减速时间为0.1s,动力滑台为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

要求液压系统完成“快进—工进—快退—停止”的工作循环。

二、课程设计内容(1) 明确设计要求进行工况分析;(2) 确定液压系统主要参数;(3) 拟定液压系统原理图;(4) 计算和选择液压件,验算液压系统性能;(5) 结构设计及绘制零部件工作图;(6) 编制技术文件。

三、时间安排(1)5月19日:阅读、研究设计任务书,明确设计内容和要求,了解原始数据和工作条件;收集有关资料并进一步熟悉课题。

(2)5月20日:明确设计要求进行工况分析;确定液压系统主要参数;拟定液压系统原理图;计算和选择液压件;验算液压系统性能;(3)5月21日:绘制正式的液压原理图;绘制液压缸装配图。

(4)5月22日:编写设计计算说明书;编写零部件目录表。

(5)5月24日:整理资料,答辩一.液压系统主要参数计算1.1液压缸负载分析1)切削力: Ft=14000N动力滑台自重为:W=15000N2)导轨摩擦阻力静摩擦力:fs F =W f S =0.2 ⨯15000 = 3000N动摩擦力:fd F =Wf d =0.1⨯15000 = 1500N 3)惯性阻力 动力滑台快进惯性阻力m F ,动力滑台启动加速、反向启动加速和快退减速制动的加速度相等, 0.1t s ∆=,6/v m s ∆=2500062548.429.810.160m w v F N g t ∆==⨯=∆⨯ 液压缸各动作阶段负载列表如下所示:注:液压缸机械效率:m 。

1.2 绘制液压工况(负载速度)图 根据计算的液压负载和各阶段工作行程、速度,可绘制液压缸的F —L 与 V —L 图。

快进 t 1=v L 11=0.115.560s = 工进 2min 2max 0.05 3.030.9960L t V ===s 2max 2min 0.0558.820.5160L t V ===s 快退 t 3=v L 33=2 s 液压缸负载图和速度图如下所示:图1 液压缸F —L 图图2 液压缸V —L 图1.3 确定液压缸的主要参数1.3.1初选液压缸的工作压力已知液压缸负载值最大为15500N ,查参考文献[1]表9-3、9-4,并参考同类型组合机床,取液压缸工作压力为3.5MPa ,为中低压液压系统。

1.3.2 确定液压缸的主要结构参数由第1分析章可知液压缸最大推力为工进阶段时且为17222N ,则 D=6^10*5.3*14.34F =79.2mm 查参考文献[3]表2-4液压缸内径尺寸系列(GB/T2348-80),将以上计算值圆整为标准直径,取D=80mm 为了实现快进速度与快退速度相等,采用差动连接,则d=0.7D 。

所以 d=0.7D=0.7×80=56mm 。

同样按参考文献[3]表2-5活塞杆直径系列(GB/T2348-80)圆整成标准系列活塞杆直径。

取d=56mm 。

由D=80mm,d=56mm算出液压缸无杆腔有效作用面积为A 1=50.25mm 2,有杆腔有效作用面积为A2=25.7mm 2。

工进时采用调速阀,查产品样本,调速阀最小稳定流量min V q =0.05/min l ,因最小工进速度min V =0.051/min l ,则5150=v q mm 2=9.8<A2<A1故能满足低速稳定性要求。

1.4 计算液压缸的工作压力、流量和功率1.4.1 计算液压缸的工作压力根据参考文献执行元件背压的估计值,本系统的背压值估计可在0.5~0.8MPa 范围内选取,故暂定:工进时,b P =0.8MPa ,快速运动时,b P =0.5MPa ,液压缸在工作循环各阶段的工作压力。

即可按参考文献计算: 差动快进阶段:211212b A F p p A A A A =+--=1.204MPa 工作进给阶段:MPa Pa P A A A F p b 686.310256.0005025.01722261211=⨯+=+= 快速退回阶段:MPa P A A A F P b 52.11221=+= 1.4.2 计算液压缸的输入功率 快进阶段:kw P 271.010605.5)7.2525.50(10204.146=⨯⨯-⨯⨯=- 工进阶段:kw P 047.01060051.025.5010686.346=⨯⨯⨯⨯=-快退阶段:kw P 36.010605.57.251052.146=⨯⨯⨯⨯=- 表1 液压缸在各阶段的压力、流量和功率2.1 选择液压回路 1)调速方式的选择钻孔床工作时,要求低速运动平稳性好;速度负载性好,液压缸快进和工进时功率都较小,负载变化也较小,因此采用调速阀的的进油节流调速回路。

为防止工作负载突然消失(钻通孔)引起前冲现象,在回油路上加背压阀。

(2)快速回路和速度换接方式的选择我们选用差动液压缸实现“快,慢,快”的回路。

进口节流一次进给回路。

(3) 油源的选择:系统快进时低压大流量时间短,工进时高压小流量时间长。

所以采用双联叶片泵或限压式变量泵。

2.2液压系统的组合选择基本回路后,按拟定液压系统图的几个注意点,可以组成一个完整的系统图。

图中为了使液压缸快进时实现差动连接,工进时主油路和回油路隔离,在系统中增设一个单向阀11及液控顺序阀8,在液压泵和电磁换向阀3的出口处,分别增设单向阀9和12,以免当液压系统较长时间不工作时,压力油流回油箱,形成真空。

为了过载保护或行程终了利用压力继电器13。

组合成液压系统图组合的液压系统图。

如图所示。

液压系统图1-双联叶片泵 2-三位五通电液阀 3-行程阀 4-调速阀 5、6、10、13-单向阀7-顺序阀 8-背压阀 9-溢流阀 11-过滤器 12-压力表开关 14-压力继电器动作名称信号来源1YA 2YA 背压阀8 换向阀2 电磁阀3 快进启动按钮+ - 关闭左位下位工进挡块压下行程阀7 + - 打开左位下位停留滑块靠压死在挡块处+ - 打开左位上位快进时间继电器14发出信号- + 关闭右位下位停止挡块压下终点开关- + 关闭中位下位三.选择液压元件3.1液压泵的选择由表一可知工作进给阶段液压缸最大工作压力为3.686×106Pa,进油路上的压力损失一般为Pa,现取进油路总压力损失为51810p Pa ∆=⨯∑,则小流量泵最高工作压力为:MPa P b 186.4)5.0686.3(=+≥因此,小泵的额定压力可取(4.25186+4.186×25%)=5.2325MPa 。

确定液压泵的最大供油量:∑≥max v vp q k q K-系统的泄漏修正系数,一般取 1.1 1.3k =快退时泵的流量为: min /548.15135.141.11l kq q vp =⨯=≥ 工进时泵的流量为: min /8305.0755.01.11l kq q vp =⨯==考虑到节流调速系统中溢流阀的性能特点,尚须加上溢流阀稳定工作的最小溢流量,一般取3/min l .所以小流量泵的流量为:1vp q =(0.8305+3)=3.8305/min l查产品样本,选用小泵排量为V=4m /L r 的YB1型双联叶片泵,额定转速为n=1450/min l ,则小泵的额定流量为:min /22.59.0145010431l q vn =⨯⨯⨯=-因此大流量泵的流量为:m in /3685.10)22.55485.15(2l q vn =-=查产品样本,选用大泵排量为V=16/mL r 的YB1型双联叶片泵,额定转速为n=960/min r ,则大泵的额定流量为:min /824.139.0960101632l q vn =⨯⨯⨯=-所以,满足要求.故本系统采用一台YB1-16/4型双联叶片泵。