电动车整车检验作业指导书

电动汽车整车检验标准书

纹和色差要求:

表面微粒:距离50cm,目测主视面不能

识别,侧视面在每cm2小于2个Φ0.2mm以

下,不易观察在每cm2小于3个Φ0.2mm以

下。 麻点、斑点、纤维状尘埃:在20×

30cm面积内,主视面平均2个以下,间隔

在15cm以上,大小在Φ0.5mm以下;非主

于2mm;不装轮缘闸的轮辋径向、端面跳

动量不大于4mm;

②轮辋中心面应位于前后轴两安装平面的

中中央,两相对位置偏差不大于2mm

确认检验

25

整车质量

A

整车质量大于40kg。

台秤

确认检验

26

蓄电池密封性

A

操作、感受

100%

⑧行驶后检查,不得有零部件变形、损坏、松动、异常磨损、漏气、漏油等不良现象。

目测

100%

11

驻车性能

A

使用主支架时,车身平正且稳定,无前后左、

右摆动,回弹、上下移动灵活,与其它物体

无干涉,主支架轴开口销安装正确;后压前

跳时主支架不能自动收回;主支架撑起时后

轮离地间隙为:30~60mm

电动车整车性能检测仪

100%

5

车辆识别代号(VIN)

A

车架号,电机号必须要有,且要符合我公司的要求

目测

100%

6

操纵件、指示器及信号装置的图形符号

A

符合整车配置要求

目测、手感

100%

7

转向装置

A

方向把应设置限位装置,并且在其回转角范围内应能绕方向柱灵活地转动;转向轮向左或向右的转向角≤48°,方向柱不应有轴向松动感;方向把在其转动极限位置均不得与其它部件发生干涉。制动器、离合器、油门、操纵调节机构的调节余量应不小于可调节量的二分之一。操纵拉索、车速里程表软轴、电缆、制动软管等长度应略有裕度,在方向把转动时,不得被夹持,不得影响相关零部件的正常工作。转把应灵活,转把开启后应能自动回位。

X20出厂检验

车体和电器部分外壳均不应带电,其常态绝缘电阻应不小于50MΩ.接线均不应裸露。

3.欠压保护

依说明书标注数值为准。

过流保护

依说明书标注数值为准。

4蓄电池标称电压36V/48V

电压应不大于标称值的15%。(即36v不超过41.4V;48V不超过55.2V)。

5.整车外观

1.零件表面无油污、锈蚀。商标、贴花完整、清晰,位置正确。

2.色泽均匀光滑,无明显的飞边、划伤、裂纹、凹陷等不良。

3.电镀件、油漆件、铝合金件均应符合一类件的要求。

4.整车油漆塑件不得有色差现象。

6.制动断电装置

手捏左右刹把达制动行程1/3,在制动时应能自动的切断电源。

7.装配总体要求

1.检验员按照生产计划单及配色表,检查整车配置,各部件不得错装、漏装。

2.减震器检验:减震器规格型号应与生产计划单一致。

9、经检验合格的成品车,检验员在合格证盖检验员工号章,并将检验合格的车推入合格品区。

编制:审核:批准:

3.紧固件应紧固到位;各传动部件应运转灵活。

4.各对称部件应与车架中心面左右对称,不得偏斜。左右刹把与把横角度应一致。

5.变速装置和制动系统装配正确、操作灵活。

6.不动件不得与运动的零件相碰撞。

7.检查电池盒锁、闸器锁应开锁灵活有效。

8.说明书

说明书、合格证的内容与产品型号相符。内容符合GB17761-1999中的说明书要求。

郑州裕兴电动技术有限公司

产品名称

电动车

工序名称

成车检验

工序编号

X20

产品型号

使用工具、设备

检测用

技术要求

1.检验整车电器件性能

1.将电池与电源线连接,打开电源锁,使整车接通电源。

整车调试检验作业指导书样本

C

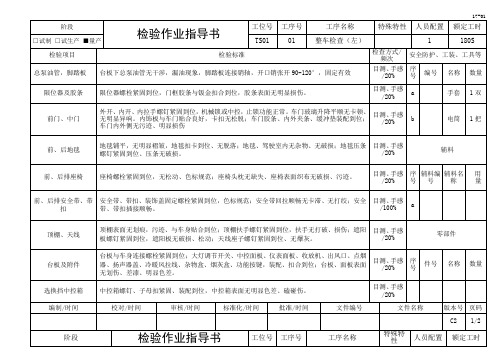

5*

制动拉杆锁紧螺母及其开口销

目测100%

双螺母拧紧到位,开口销张开锁止可靠

1、制动拉杆未锁紧

2、拉杆未穿开口销

A(油漆标识)

6*

驻车制动调试

目测100%和

手感100%

自由状态:能自由转动,无卡滞、磨擦;

工作状态:手刹(开关类操作装置除外)应在全行程的2/3以内产生规定的制动效能;

踏板制动效能

目测100%

气压制动:气压表两指针重合且能达到最大值;

液压制动:油压力能阻止踏板继续踩下;

1、气压表指针不能重合

2、油刹踏板踩不住

A

3

制动踏板自由行程

手感100%和卷尺测量30%

10-20mm

无自由行程或行程过大

C作相应记录

4

踏板位置及踏板力

卷尺和角尺测量30%

符合《四轮车安基准》

1、踏板位置偏高

换档操纵机构

1

挂档、摘档情况

实际操作100%

档位准确,挂、摘档轻便灵活,挂档到位,无干涉,无自由脱档、乱档现象;

档位不准确,挂不到位

B

2

变速器杆位置及操纵力

实际操作与卷尺、测力器测量10%

符合《四轮车安全基准》

变速器杆干涉仪表台

B

油门机构调试

1

油门踏板位置及角度

用卷尺、角尺测量50%

符合《四轮车安全基准》

B

检验要求:

1、打”*”号项目须做好油漆标识;

2、车辆质量缺陷及时记录,并整改合格后方可签字放行。

3、抽检中如果发现不合格,应扩大检验的范围,确保质量检验控制有效。

南骏牌车辆总检入库检验作业指导书

11-电动车整车测试与验证

操作档位按键:前进档、倒车档和停止档,结合虚拟控制系统输出不同 机反转。并分析虚拟加速踏板开度与目标转矩和实际转矩的关系

目标转矩的CAN控制报文

档位在前进档情况作转速上升换档测试和转速下降换档操作。

转速加大上升过程:档位可以从1档到2档再到3档动作完成;进一

基本情况:档位分为3档,单位为电机转速,分别为 [0~1500]为第1档, 步可以根据记录报文进行换档时间的研究判断。同样做转速下降过

需要注意的是三个阶段每个阶段的交互数据都需要进行监视 保存,以便于数据分析。

模拟控制测试

整个模拟控制测试对应的整车控制器仿快速控制模型。模拟 控制测试系统由电机及其控制器、AMT、动力电池和电池管理系统、 虚拟整车控制系统、电机测功机等组成。

该测试系统中,电机及其控制器、动力电池和电池管理系统、 AMT等都使用实物测试。其中电机、AMT组成如下图

虚拟控制系统给电池管理系统发送开、关高压的CAN控制报文;

开高压时,虚拟控制系统界面应依次显示预充电和使能状态;关高

压后显示断开状态。

依次按动连接在AMT上的档位:前进档、倒车档和停止档

虚拟控制系统上显示的档位信息跟随按键操作而动

注:电机驱动前提是高压已经输出。需要AMT配合。

档位在前进档,电机正转;档位空档,电机停止转动;倒车档,电

模拟控制测试

测试序号 1 2 3 4 5

6

7 8

9 10

测试内容 低压上电测试 CAN 通讯测试 高压开关控制 档位测试 电机驱动测试

换档测试

制动踏板测试 能量回馈

故障测试 安全保护测试

基本步骤

测试结果

电池管理系统主控制板上运行灯闪烁;AMT低压供电灯亮;

电机控制器运行灯闪烁

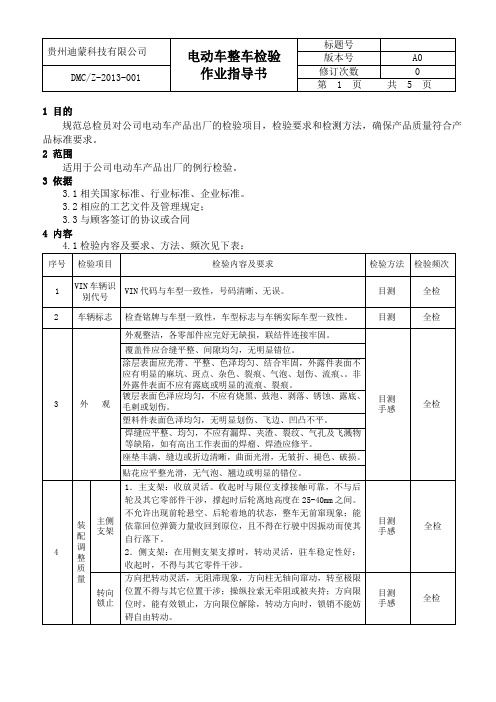

电动车整车检验作业指导书

1 目的

规范总检员对公司电动车产品出厂的检验项目,检验要求和检测方法,确保产品质量符合产品标准要求。

2 范围

适用于公司电动车产品出厂的例行检验。

3 依据

3.1相关国家标准、行业标准、企业标准。

3.2相应的工艺文件及管理规定;

3.3与顾客签订的协议或合同

4 内容

4.2出厂检验按订单数量分规格型号,相同型号的为一批次,按出厂检验作业指导书要求的检验项目全数进行检验。

4.3判定方法

4.3.1关键项目:抽检项次合格率达100%为合格,否则为不合格。

4.3.2主要项目:抽检项次合格率达100%为合格,否则为不合格。

4.3.3一般项目:抽检项次合格率达95%为合格,否则为不合格。

4.4.4产品按规定的项目检验,其项次合格率达不到以上要求时,可进行二次抽检,仍不合格

时,则判定该批产品为不合格品不能出厂,必要时可实行加严检验。

5 附件

外观检验对照表

编制/日期:审核/日期:批准/日期:

附表:外观检验对照表。

纯电动轿车整车产品检验规范

纯电动轿车整车产品检验方法1 主要内容及说明纯电动轿车是匹配了驱动电机、动力电池、电机控制器等动力装备的新车型。

本文主要内容为试验部门进行整车检验、评定的试验条件、试验项目、试验规程和试验结果的判定等。

其主要适用车辆为纯电动车及其改装车型。

2 试验条件2.1 进行可靠性及耐久性试验车辆数不少于2辆。

2.2 样车应符合设计任务书、设计图样和技术条件要求。

2.3 进行整车检验评定时,设计部门或生产单位应提供以下文档:a)车辆技术条件及电器、三电检测功能规范b)车辆主要总成图纸c)主要零部件试验记录或报告d)车辆试制、装配以及整车检验过程问题记录3 主要试验阶段、试验项目及依据的标准3.1 编写整车试验验证方案及试验大纲根据车辆情况、试验室资源情况及项目组节点要求,确定车辆进行何种试验,整体试验进度、试验节点、试验费用及预算等。

根据整车试验方案,针对具体车辆编写详细试验次序、试验细则、试验方法及里程分配等。

3.2接车检查及磨合3.2.1 接车检查根据国家强制指标及设计技术条件,进行车辆外观质量检查及车辆运行的动态检查。

接车质量检查及标准按照产品定义的整车标准进行。

3.2.2 参数测量根据国家法规及各种要求,测量车辆的具体指标并评价。

整车外部尺寸、质量参数及质心、重心参数测量按GB12673、GB12674 及GB12538进行。

3.2.3 设计评价与车辆检查及参数测量同步进行,根据车辆设计图纸,考核车辆总体及零部件的设计思路是否合理可行,并实车检查验证。

3.2.4 磨合试验对车辆按标准进行磨合,使车辆达到最好的运行状态,磨合期间要对车辆速度表、里程表、电动机转速表进行检验校正。

磨合试验按试验部门标准进行。

3.3客观评价(基本性能初试)对试验前的车辆进行一次整体摸底,包括动力电机及控制器试验、动力性、经济性等,并根据国家法规及车辆技术要求进行评定,同时也为性能复试提供参考和依据。

动力电机及控制器测试按GB/T 18488.1-2006进行,动力性试验按GB/T 18385-2005《电动汽车动力性能试验方法》进行。

整车检查(左)检验作业指导书

CNG

1、左侧罐编号清晰可见,罐体上编号信息与流转卡、合格证信息一致; 2、侧罐开关阀门朝外(垂直向下,倾斜不大于30度),尾罐气阀朝上;

3、侧罐护罩、ECU、喷轨螺栓紧固到位无松动,分缸线束插接到位。

目测

手感/100%

反光标识、字标、徽标

检查左栏板反光标识,以完整白色单元从边板后立柱后端开始,至边板前立柱前端结束(中间保持连续),以完整白色单元结束,即为合格。

3、组合开关、点火开关线束与车身线束连接到位,捆绑规范、避免管柱转动时干涩; 4、组合开关、开关护罩装配到位,外观无明显损伤。

目测

手感/100%

2

电筒

1把

轮胎

1、主胎的型号、层级、厂家,与生产车型相符;

2、主胎螺母安装到位、无松动,色标规范。

目测

手感/20%

电瓶

电瓶支架、正负极线束装配连接到位。

目测

目测/100%

编制/时间

校对/时间

审核/时间

标准化/时间

批准/时间

文件编号

文件名称

版本号

页码

目测、手感/20%

b

电筒

1把

前、后地毯

地毯铺平,无明显褶皱,地毯扣卡到位、无脱落;地毯、驾驶室内无杂物、无破损;地毯压条螺钉紧固到位、压条无破损。

目测、手感/20%

辅料

前、后排座椅

座椅螺栓紧固到位,无松动、色标规范;座椅头枕无缺失、座椅表面织布无破损、污迹。

目测、手感/20%

序号

辅料编号

辅料名称

用量

数量

限位器及胶条

限位器螺栓紧固到位,门框胶条与钣金扣合到位,胶条表面无明显损伤。

目测、手感/20%

完成检验作业指导书(电动车)(1)(1)

岗位名称 检验项目 标准要求

完成检验 尾箱锁、工具箱锁 检查方法

5

尾箱锁

检查尾箱锁安装是否正 确,锁止状况是否良好 (连体尾箱100%检验,独 立尾箱按10%的比例抽 检)

打开、锁上 尾箱锁锁止灵活、安装紧固无松动,锁上后尾 操作2-3次手 盖与尾底间隙在2mm以内,钥匙可以拔出,备 感、目测, 用钥匙作用良好 必要时用塞 尺测量

合格证上的电机号与电机上的实物号码一致

将合格证贴 近电机打码 处10mm目视 检查

备注:检验等级分三级:A为关键项目、B为重要项目、C为一般项目,具体参照《整车检验标准》。 编制 核审 标记 处数 文件更改号 签名 年 月 日 标记 处数 文件更改号 签名 年 月 日

标准化

批准

2012-3-3

完成检作业指导书(电动车)

标准化

批准

2012-3-3

完成检作业指导书(电动车)

序号 检验项目 检验等级 检验步骤 A-A 分类编号 关键点图示 0002 共15页 第9页

岗位名称 检验项目 标准要求

完成检验 单撑、双撑 检查方法

17 单撑

1、放下主支架,用脚收起 、放下单撑2-3次,感觉回 位灵活性等; 2、用单撑驻车,将方向把 分别转至左右极限位置, 检查单撑的驻车性能。

岗位名称 检验项目 标准要求

完成检验 仪表、后视镜孔位 检查方法

7

仪表

1、目视仪表、仪表罩外观 有无缺陷; 2、目视头罩与仪表罩、仪 表与仪表罩结合间隙是否 均匀; 3、目视仪表各表示符号是 否正确。

1、外观无破损,无明显碰划伤; 2、结合缝隙不大于1mm; 3、仪表上各表示符号正确。

目视

8

1、目视左右后视镜孔位与 后视镜孔位 头罩的间隙; 2、目视后视镜孔位外观。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 目的

规范总检员对公司电动车产品出厂的检验项目,检验要求和检测方法,确保产品质量符合产品标准要求。

2 范围

适用于公司电动车产品出厂的例行检验。

3 依据

3.1相关国家标准、行业标准、企业标准。

3.2相应的工艺文件及管理规定;

3.3与顾客签订的协议或合同

4 内容

4.2出厂检验按订单数量分规格型号,相同型号的为一批次,按出厂检验作业指导书要求的检验项目全数进行检验。

4.3判定方法

4.3.1关键项目:抽检项次合格率达100%为合格,否则为不合格。

4.3.2主要项目:抽检项次合格率达100%为合格,否则为不合格。

4.3.3一般项目:抽检项次合格率达95%为合格,否则为不合格。

4.4.4产品按规定的项目检验,其项次合格率达不到以上要求时,可进行二次抽检,仍不合格

时,则判定该批产品为不合格品不能出厂,必要时可实行加严检验。

5 附件

外观检验对照表

编制/日期:审核/日期:批准/日期:

附表:外观检验对照表。