铝材的化学抛光及电化学抛光

四、铝的化学抛光

四、铝的化学抛光为了取得表面光亮的铝和铝合金,除了进行机械抛光外,对于光亮度要求较高的零件还需进行化学抛光,化学抛光的特点是设备简单,节省电能,效率高和成本低,而且不受零件形状和尺寸的限制、特小,特薄和形状复杂的零件以及异型管。

孔和槽的内腔均可加工。

不过化学抛光也还存在不少问题,例:在多数情况下,其质量还不能完全赶上电化学抛光,而且还有大量氮氧化合物气体产生。

化学抛光的反应过程是金属在电介质溶液中的自溶过程。

关于化学抛光的机理迄今尚无成熟理论。

一般认为与电化学抛光相似,化学抛光时金属表面显微凸起部分的溶解速度比凹下部分快得多,因而使表面变得平坦光亮。

在工业上用于化学抛光的溶液主要是磷酸、硝酸、硫酸、醋酸或其它化合物。

下面介绍常用化学抛光配方:1.适用高纯铝及铝镁合金化抛配方:磷酸(H3PO4)70% (容量比)硫酸(H2S04)20% (容量比)硝酸(HNO3)10% (容量比)温度90~115℃时间3~8分钟新溶液温度控制为90℃,(因溶液粘度小,离子活动快)。

老溶液温度控制为115℃,(因老溶液粘度大,离子活动慢)铝化学抛光质量于溶液中硝酸的含量多少有着极为重要的关系。

硝酸含量低于5%会引起铝件表面结晶腐蚀,大于12%,会引起点状腐蚀。

抛光溶液成份及工艺条件的影响:(1)磷酸含量的影响:一般磷酸含量约在50~85%之间,最佳范围在70%,过低的磷酸含量光洁度较差,过高含量抛光速度缓慢。

(2)硫酸含量的影响:在无硫酸条件下,同样可以得到光洁表面,但易产生点蚀,抛光速度慢,过多硫酸光亮度显著下降,表面易产生雾状,因此硫酸含量宜控制20%左右。

(3)硝酸含量的影响:硝酸含量在5%~10%,过多硝酸不但使铝制件表面出现点腐蚀,而在温度条件下产生乳白色,低于5%光亮度显著下降。

(4)铝离子含量的影响:铝离子含量有利于提高抛光整平性能,但不宜超过30克/升,否则抛光速度缓慢,使溶液的粘度增大,导致溶液的排泄困难,而洗涤后亦将引起表面斑渍。

电化学抛光工艺(3篇)

第1篇一、电化学抛光工艺原理电化学抛光工艺是在电解液中,通过施加电流使金属表面发生氧化还原反应,使金属表面形成一层均匀的氧化膜,从而实现抛光的目的。

其基本原理如下:1. 电解液:电解液是电化学抛光过程中的关键介质,通常由酸、碱、盐等水溶液组成。

电解液中的离子在电场作用下发生迁移,参与氧化还原反应。

2. 金属工件:金属工件作为阳极,在电解过程中发生氧化反应,表面生成一层氧化膜。

3. 电源:电源为电解过程提供电流,使金属工件表面发生氧化还原反应。

4. 电解槽:电解槽是电化学抛光过程中盛装电解液和金属工件的容器。

二、电化学抛光工艺特点1. 抛光质量高:电化学抛光工艺可得到光洁度较高的表面,抛光质量稳定。

2. 表面均匀:电化学抛光工艺可使金属表面形成均匀的氧化膜,表面质量均匀。

3. 适用范围广:电化学抛光工艺适用于各种金属工件,如钢铁、铜、铝、镁等。

4. 抛光速度快:电化学抛光工艺抛光速度快,可大幅度提高生产效率。

5. 无污染:电化学抛光工艺过程中,不产生有害气体和固体废物,对环境友好。

6. 操作简便:电化学抛光工艺操作简单,易于掌握。

三、电化学抛光工艺应用1. 金属制品:如汽车零部件、航空器件、船舶零件等。

2. 电子产品:如手机、电脑等电子产品的外壳、按键等。

3. 医疗器械:如手术刀、牙科器械等。

4. 精密仪器:如光学仪器、精密机械等。

四、电化学抛光工艺操作方法1. 准备工作:首先,根据工件材料和抛光要求,选择合适的电解液和工艺参数。

然后,将金属工件清洗干净,去除表面的油污、锈蚀等杂质。

2. 电解液配制:按照配方配制电解液,确保电解液的浓度、pH值等符合要求。

3. 工艺参数设置:根据工件材料和抛光要求,设置合适的电流密度、电解液温度、处理时间等工艺参数。

4. 抛光过程:将工件放入电解槽中,通电进行抛光。

在抛光过程中,观察工件表面变化,适时调整电流密度、电解液温度等参数。

5. 清洗与干燥:抛光完成后,将工件从电解槽中取出,用清水冲洗干净,去除表面的电解液和氧化膜。

如何做到铝合金环保化学抛光

华深景泰科技有限公司

如何做到铝合金环保化学抛光

铝合金表面抛光方法有几种,一是机械抛光,一是化学抛光,还有是电化学抛光。

其中以化学抛光最为受广大厂家青睐,这其中到底是什么原因呢?

很简单,使用化学抛光处理铝材:可以达到平滑的镜面,纯铝的抛光效果好,适用于形状复杂的零件,材料消耗少,操作简单,抗腐蚀性较高,可以保持较长时间光亮度。

最重要的是,相比其他两种抛光方法,化学抛光的投资小,不需要使用抛磨机

器和供电设备,大大减少了成本。

化学抛光是一种在特殊条件下的化学腐蚀,它是通过控制铝材表面选择性的溶解,使铝材表面微观凸出部位较其凹洼部位优先溶解,而达到表面平整和光亮的目的。

当今市场主要有两种工艺:以磷酸为基的化学抛光工艺,硝酸-氟化物化学抛光工艺。

因为氟化物对环境污染较为严重,这里就不介绍了。

以磷酸为基的化学抛光工艺应用最为广泛,其可分为磷酸-硫酸系、磷酸-硫酸-硝酸系、磷酸-硝酸系、磷酸-乙酸-硝酸系,

而其中磷酸-硫酸系效果较好。

磷酸-硫酸化学抛光不同于磷酸-硫酸-硝酸的抛光,随着环境保护、健康意识的加强,为减少含硝酸化学抛光溶液中所产生的氮氧化合物烟雾对健康的损害,中外很多学者研发了以磷酸-硫酸为基的抛光液——无烟两酸化学抛光高光光亮剂。

这类抛光液在使用过程中不会产生对人体有害的黄烟,且可以得到光亮度较高的铝表面。

我相信,未来化抛市场肯定也是在基于环保的条件下发展。

华深景泰科技有限公司。

铝材质降光泽度的方法

铝材质降光泽度的方法以铝材质降低光泽度的方法为标题,下面将详细介绍如何实现这一目标。

一、表面处理方法1. 化学蚀刻:通过使用酸性或碱性溶液,可以在铝材表面形成微小的凹坑,从而减少光的反射。

常用的蚀刻液包括硝酸、氢氟酸等。

蚀刻后的铝材表面呈现出粗糙的质感,降低了光的反射,从而使其光泽度降低。

2. 电化学氧化:通过在铝材表面形成氧化层,可以降低其光泽度。

氧化层的厚度和颜色可以通过控制电解条件来调节,从而实现不同程度的降光效果。

常用的电化学氧化方法有硫酸阳极氧化、硫酸铬酸氧化等。

3. 机械抛光:通过使用研磨工具和研磨剂,可以将铝材表面的凸起部分磨平,从而降低其光泽度。

抛光后的铝材表面更加光滑,光的反射减少,光泽度也相应降低。

二、涂层方法1. 阳极氧化涂层:在铝材表面形成氧化层的基础上,可以进行涂层处理。

选择适当的涂层材料,如有机涂层剂、无机涂层剂等,可以进一步降低铝材的光泽度。

涂层的颜色和厚度可以根据需求来选取,以实现所需的光泽度降低效果。

2. 陶瓷涂层:通过在铝材表面涂覆陶瓷材料,可以实现光泽度的降低。

陶瓷涂层具有较高的抗磨损性和耐腐蚀性,同时能够有效地降低光的反射,使铝材表面呈现出哑光或半哑光的效果。

三、表面纹理处理方法1. 喷砂:通过在铝材表面喷射砂粒,可以形成一定的纹理,从而减少光的反射。

喷砂后的铝材表面呈现出颗粒状的质感,光泽度相应降低。

2. 刷砂:使用刷子或砂纸等工具,在铝材表面进行擦刷,可以形成一定的纹理,从而降低光的反射。

刷砂后的铝材表面呈现出线条状的质感,光泽度得到降低。

四、其他方法1. 化学溶液浸泡:将铝材浸泡在适当的化学溶液中,可以改变其表面的化学性质,从而降低光的反射。

不同的溶液对铝材表面的影响效果不同,可以根据需要选择合适的溶液进行浸泡处理。

2. 高能束辐照:使用高能束辐照设备对铝材进行辐照处理,可以改变其表面的物理性质,从而降低光的反射。

辐照后的铝材表面会产生微观结构的变化,使其光泽度降低。

铝材抛光镜面的方法

铝材抛光镜面的方法

铝材抛光成镜面的方法有多种,以下是一些常见的方法:

1.机械抛光:机械抛光是使用研磨材料将铝材表面磨削掉一层以

达到抛光效果的方法。

首先,使用粗研磨材料对铝材表面进行粗磨,然后使用细研磨材料进行细磨,最后使用抛光布或抛光蜡对表面进行抛光处理。

机械抛光需要注意抛光轮的硬度和转速,以及研磨材料的粒度和抛光时间等。

2.化学抛光:化学抛光是利用化学试剂与铝材表面发生化学反

应,使表面变得更加平滑和光亮的方法。

常用的化学抛光剂多为酸性或碱性溶液,其中包括氧化剂、酸化剂等成分。

化学抛光需要注意控制抛光时间和温度,以及抛光溶液的浓度和成分等。

3.电化学抛光:电化学抛光是利用电流在铝材表面形成一层氧化

膜,然后通过电解作用将表面变得更加平滑和光亮的方法。

电化学抛光需要注意电流密度、电解液的成分和温度、电解时间和抛光槽的结构等。

4.超声波抛光:超声波抛光是利用超声波振动对铝材表面进行加

工,通过磨料对表面进行研磨以达到抛光效果的方法。

超声波抛光可以提高表面粗糙度均匀性和一致性,减少手工操作和提高生产效率。

以上是一些常见的铝材抛光成镜面的方法,具体使用哪种方法需要根据铝材的种类、表面质量和加工要求等进行选择。

电化学抛光工艺配方

铝及铝合金的电化学抛光工艺(配方)

摘录关于铝及铝合金的电化学抛光工艺,以供大家参考。

一、适于LG1——LG5工业高纯铝和LT66铝镁合金;

(1)、磷酸(d=1.70):86-88%,铬酐:12-14%,蒸馏水d=1.72-1.74,温度:85-95度,电压15-30V,阳极电流密度:8-14A:dm-2,时间:2-4分钟;

(2)、磷酸(d=1.70):77%,硫酸( d=1.84):9%,铬酐:8%,蒸馏水:6%,温度:85-95度,电压15-20V,阳极电流密度:8-14A:dm-2,时间:4-8分钟.

二、适于铝镁合金、铝锰合金及硬铝LY1、LY2;

磷酸(d=1.70):34%,硫酸( d=1.84):34%,铬酐:4%,蒸馏水:28%,温度:85--90度,电压10-18V,阳极电流密度:20-30A:dm-2,时间:6-8分钟.

三、适于LY12硬铝(含铜、镁、锰等化学成分的铝合金):

磷酸(d=1.70):45%,硫酸( d=1.84):45%,铬酐:5%,蒸馏水:5%,温度:85--90度,电压10-15V,阳极电流密度:8-12A:dm-2,时间:3-6分钟.

四、适于L1L2L3等工业纯铝及TL66铝锰合金;

磷酸(d=1.70):58%,硫酸( d=1.84):41%,甘油:1%,温度:75-85度,电压12-20V,阳极电流密度:20-30A:dm-2,时间:4-6分钟.

五、适于抛光铝硅合金压铸件;

磷酸(d=1.70):70%,硫酸( d=1.84):5%,氢氟酸:10%,甘油:15%,温度:85--100度,阳极电流密度:10-15A:dm-2,时间:5-10分钟.。

铝材表面处理工艺大全

铝材表面处理工艺大全

内容来源网络,由深圳机械展收集整理!

表面处理前一般需要铝材进行前处理:去油→去锈→清洗→磷化或纯化等。

大部份锈蚀或者表面较厚的工件采用喷砂抛丸等机械方法去锈,但机械除锈后应确保工件表面清洁无垢。

1、抛光:克服缺陷去毛刺和使表面光亮的作用,分为化学抛光与机械抛光两种

2、喷砂:铝表面处理的目的是用来克服和掩盖铝合金在机械加工过程中产生的一些缺陷以及满足客户对产品外观的一些特殊要求。

有玻璃砂、钨砂等,呈现不同感觉,类似毛玻璃的粗燥质感,细的砂型同样可以表现出高档的产品。

3、金属

电镀方法:比较常见,同时有打磨后电镀的处理工艺。

4、车纹:铝表面处理是模具成型后再次加工的处理方式,使用车床加工出纹路,成体表现为非常规则的纹理特征。

5、擦纹:有叫做拉丝,表现相似于车纹,都是表面形成流畅的连续纹路,不同的是,车纹表现为环状纹路,擦纹表现为直线批花。

6、氧化(上色):铝表面处理氧化的用途分两方面,增强物理特性,可以达到上色目的。

一般是阳极氧化,目的一是上色,二是增加表面硬度提高耐磨性,比如微弧氧化。

7、喷涂:在铝材表面喷一层涂层,喷涂白色,喷涂木纹等,氟碳喷涂。

内容来源网络,由深圳机械展收集整理!

更多相关内容,就在深圳机械展!。

铝制品的电化学抛光

维普资讯

20 0 6年 N l o

铝

镁

通

讯

・4 ・ 1

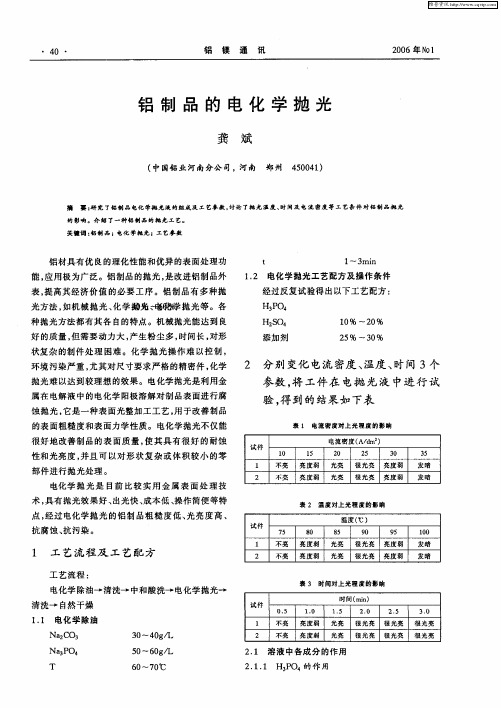

磷 酸 是 电化 学 抛 光 溶 液 的 主 要成 分 , 抛 光 过 在

程 中溶 解 铝表 面 , 同时 在铝 表面 形成 磷酸 盐保 护膜 ,

3 结论

3 1 当温 度 、 问 在 规 定 范 围 内 , 流 密 度 低 于 . 时 电 2 A/ m2试 件不 亮 , 于 3 A/ m , 件会 发 暗 。 0 d , 高 0 d 试

发 暗

电化 学 除油一 清洗 一 中和酸 洗一 电化 学抛 光一 清 洗一 自然干 燥

1 1 电化学 除 油 .

Na CO3 2 3 — 0g L 0-4 /

试 件

O. 5

表 3 时 间对 上 光 程 度 的影 响 时 间 ( i) a r n

1. O 1. 5 2. O 2. 5 3. O

阻止 铝表 面发 生过 腐蚀 。

2 12 H2 0 的作 用 . . S 4

增加 溶液 的导 电率 , 解铝表 面 , 高光洁 度 。 溶 提

2 13 添加 荆 的作 用 ..

32 当 电 流 密 度 、 间 在 规 定 范 围 内 , 度 低 于 . 时 温 8 ℃ , 件不亮 。温度 高于 9 ℃ , 0 试 5 试件 会 发 暗 。

维普资讯

・

4 ・ 0

铝 镁

通 讯

20 0 6年 N 1 o

铝 制 品 的 电 化 学 抛 光

龚 斌

40 4 ) 5 0 1

( 国铝 业 河南 分公 司 ,河 南 郑 州 中

摘

要 : 兜 了铝 制 品 电化 学抛 光 液 的 组 成厦 工 艺参 数 , 论 了抛 光 温度 、 阐 厦 电 流 密 度 等 工 艺 条 件 对 铝 制 品 抛 光 研 讨 时

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝材的化学抛光及电化学抛光

一般工程应用的变形铝合金材料或建筑铝型材,其加工成型后的半成品,一般是可以直接进入阳极氧化生产线进行阳极氧化的。

所获得的阳极氧化膜在许多工程应用上表现出了良好的防护性能,起表面基本上能够达到均匀一致的外观要求。

机械抛光后的铝工件,若直接进行阳极氧化处理,只能获得平滑的阳极氧化膜,还不能得到高反射率的膜层。

化学抛光或电化学抛光作为高级精饰处理方法,能去除铝制品表面较轻微的模具痕和擦划伤条纹,去除机械抛光中可能形成的摩擦条纹、热变形层、氧化膜层等,使粗糙的表面趋于光滑而获得近似镜面光亮的表面,提高了铝制品的装饰效果(如反射性能、光亮度等),并可以赋予更高的商业附加值,极大地满足了消费市场对具有光亮表面的铝制品要求。

因此,对于需要表面平整、均匀又光亮等特殊外观要求的阳极氧化膜,则需要预先进行化学抛光或者电化学抛光。

化学抛光和电化学抛光与机械抛光一样,是制备高精饰光亮铝制品表面处理过程中不可或缺的表面预处理技术,某些情形下可以作为最终的精饰手段。

化学抛光和电化学抛光可以使特殊铝材获得非常光亮的表面,但是从抛光原理上看,化学抛光(及电化学抛光)与机械抛光却有着本质的区别。

机械抛光是利用物理手段通过切削与研磨等作用使铝材表面发生塑性形变,使得表面的凸部向凹部填平,从而使铝材表面粗糙度减小、变得平滑,改善了铝材的表面粗糙度,从而使其表面平滑或光亮。

但是机械抛光会引起金属表面结晶的破坏、变质而产生塑性变形层,以及因局部加热而产生组织变化层。

化学抛光是一种在特殊条件的化学腐蚀,它是通过控制铝材表面选择性的溶解,使铝材表面微观凸出部位较其他凹洼部位优先溶解,而达到表面平整和光亮的目的。

电化学抛光又称电解抛光,其原理与化学抛光相似,也是依靠选择性溶解铝材表面表面微小凸出部分而达到平整光滑。

铝材作为阳极浸入到配制好的电解溶液中,以耐腐蚀而且导电性能良好的材料作为阴极,根据电化学尖端放电原理,通电后铝材表面微小凸出部位优先溶解,与此同时溶解产物与表面的电解液形成高电阻的粘稠性液膜层,微小凸出部位膜层浇薄,其电阻较小,从而继续保持优先溶解。

同时表面凹洼部位的液膜层厚,电阻增大,凹洼部位的溶解速度相对缓慢,经过短时间电解处理后,凸出部位先被溶解整平至凹洼部位的位置,铝材表面粗糙度降低而达到平滑光亮。

铝的电化学抛光在有的文献上称为电抛光或电解抛光。

在工业生产中,采用化学抛光或电化学抛光的主要目的,一是取代机械抛光而获得平滑的光亮铝材表面;二是在机械抛光后再进行化学抛光或电化学抛光,以获得非常高镜面反射率的铝材

或铝零部件,达到表面增亮的目的。

化学抛光和电化学抛光与机械抛光相比较,具有以下的优点

①设备简单,工艺参数易于控制,可大大节省机械抛光需要的基建与设备费用,在某些情况下部分取代或继续机械抛光,表面光亮度更高

②可处理大型零部件或大批量的小型零部件,以及形状复杂而无法进行自动化机械抛光处理的工件,这种情况下机械抛光是无法替代的

③化学或电化学抛光后的表面洁净,无残留的机械抛光粉尘,有良好的抗腐蚀性

④化学抛光的表面镜面反射率更高,金属质感也更好,表面不会形成粉霜。