晶化温度对微晶玻璃析晶行为和性能影响

晶化温度对Li_2O_ZnO_Al_2O__省略_iO_2微晶玻璃物相组成和热膨

晶化温度对Li2O2ZnO2Al2O32SiO2微晶玻璃物相组成和热膨胀系数的影响隋普辉,陆雷,武相萍,吴国芳(南京工业大学材料科学与工程学院,江苏南京210009)摘 要:采用D TA、XRD、SEM、热膨胀仪等仪器研究了晶化温度对Li2O2ZnO2Al2O3SiO2微晶玻璃的物相组成以及热膨胀系数的影响。

结果表明:在晶化温度为625℃时,微晶玻璃中析出βⅡ2Li2ZnSiO4晶相,650℃时又析出少量方石英晶相;随着晶化温度上升,方石英相逐渐转化为β2石英固溶体,至750℃时βⅡ2Li2ZnSiO4晶相开始转化为γ02Li2ZnSiO4晶相;当温度高于800℃后,微晶玻璃中主要含有β2石英固溶体和γ02Li2ZnSiO4两种晶相,并且晶粒尺寸变大;不同晶化温度下制得微晶玻璃的热膨胀系数在(72~119)×10-7℃-1(20~500℃)之间,随着晶化温度的升高,试样的热膨胀系数先升高而后下降,然后趋于平稳,在650℃达到最大。

关键词:微晶玻璃;晶化温度;热膨胀系数中图分类号:TQ171 文献标志码:A 文章编号:100023738(2009)0520014204E ffect of Crystallization T emperature on Phase Composition and ThermalExpansion Coeff icient of Li2O2ZnO2Al2O32SiO2G lass2ceramicsSUI Pu2hui,L U Lei,WU Xiang2ping,WU G uo2fang(Nanjing U niversity of Technology,Nanjing210009,China)Abstract:The effect of crystallization temperature on the phase composition and thermal expansion coefficient (TEC)of Li2O2ZnO2Al2O32SiO2(L ZAS)glass2ceramic was studied by means of D TA,XRD,SEM and thermal analyzer methods.The results show that the crystallization ofβⅡ2Li2ZnSiO4occurred after the glass was treated at 625℃,and cristobalite crystallite formed at650℃;thenβ2quartz solid solutions replaced cristobalite crystallite gradually with the temperature increasing.The transformation f romβⅡ2Li2ZnSiO4toγ02Li2ZnSiO4took place at 750℃.The crystallization phases in the glass2ceramics obtained at the temperature higher than800℃were β2quartz solid solutions andγ02Li2ZnSiO4,and the size of crystal particles increased gradually.The thermal expansion coefficient of the glass2ceramics which formed at different crystallization temperatures varied from 72×10-7℃-1to119×10-7℃-1in the temperature range of20-500℃,which increased first and reached to the maxinum at650℃,then decreased and changed to be steady.K ey w ords:glass2ceramic;crystallization temperature;thermal expansion coefficient0 引 言封接玻璃分为结晶型玻璃(微晶玻璃)和非结晶型玻璃两种[1],它具有较强的绝缘性,主要用于电真空器件中的金属部件封装。

晶化温度对Li2O-Al2O3-SiO2系微晶玻璃析晶和显微结构的影响

Z HAO n , U e, HANG L jn WANG o Yig L L iZ eu , Ha

( ol eo tr l S i c n n ier g Naj gUnvri f c n lg , nig2 0 0 ) C lg f e Maei s c nea dE gnei , ni i s yo h oo y Nai 10 9 a e n n e t Te n

t ecy tlz t ntmp rtr 1 ℃ , x eln h r le p n in p o e t scn b b an d, n h ls—e a is h r sal ai e e au ei 8 0 i o s e c l tt ema x a so r p ri a eo tie a d t ega scrm c e e

微晶玻璃是有一定组成 的玻璃通过受控晶化制得的含有 大

学组成 范围( 见表 1 。采用 化学纯 原料 , ) 称量 并均 化后进行 熔 制 。将铂金 坩埚 放 入硅 钼 棒 电阻 炉 中随 炉升 温 , 温度 升 到 待 1 5  ̄左右将 配 合料 分 几 次加 入 坩 埚 中。加完 后 , 电炉 在 3 0C 将 10  ̄10 ℃恒温 3 h 50 60 ~4 。熔 制好 的玻璃液浇铸 于事先预 热的 不锈钢板上成型 , 然后迅速置于 6 0 0 ℃硅碳 棒 电炉 中退火处理 , 随炉冷却后取 出备用 。浇注的玻璃体宏观均匀 、 明, 透 呈无 色到

维普资讯

・

30 ・ 6

材料 导报

20 年 1 07 1月第 2 1卷专辑 Ⅸ

晶化 温度 对 L2 A 2 一i i O- IO3SO2系微 晶玻 璃 析 晶和 显微 结构 的影 响

赵 莹, 陆 雷 , 乐 军 , 张 王 浩

微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响

2019,Vol.33,No.10 www.mater⁃基金项目:内蒙古自治区高等学校科学研究项目(NJZZ18141);内蒙古科技大学创新基金项目(2016QDL⁃B29);内蒙古自然科学基金项目微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响李红霞,李保卫,邓磊波,徐鹏飞,刘中兴内蒙古科技大学,内蒙古自治区白云鄂博矿多金属资源综合利用重点实验室,包头014010以金尾矿和铁尾矿为主要原料,采用熔融法制备了CaO⁃MgO⁃Al 2O 3⁃SiO 2(CMAS )系基础玻璃,并在2.45GHz 多模腔微波炉中进行晶化处理,利用差热(DSC )分析㊁X 射线衍射(XRD )分析㊁傅里叶红外光谱(FTIR )㊁拉曼光谱(Raman )㊁扫描电镜(SEM )和综合力学性能仪等测试手段,研究了微波热处理不同温度对CMAS 系尾矿微晶玻璃显微结构及性能的影响㊂结果表明:采用微波法可以成功制得以透辉石(Mg 0.6Fe 0.2Al 0.2)Ca⁃(Si 1.5Al 0.5)O 6为主晶相的尾矿微晶玻璃,且随着热处理温度的升高,制得的微晶玻璃综合性能呈现先提高后降低的趋势㊂确定的最佳微波热处理制度为720℃保温20min ,此条件下所制备的微晶玻璃综合性能为:密度2.97g /cm 3,抗折强度264.62MPa ,耐酸性99.38%,耐碱性99.17%,弹性模量㊁剪切模量分别为109.83GPa 和45.39GPa ㊂关键词 微波 微晶玻璃 CMAS 系 显微结构中图分类号:TQ174 文献标识码:AEffects of Microwave Heat Treatment Temperature on Crystallization and Properties of Tailing⁃based Glass⁃CeramicsLIHongxia ,LI Baowei,DENG Leibo,XU Pengfei,LIU ZhongxingKey Laboratory of Integrated Exploitation of Bayan Obo Multi⁃metal Resources,Inner Mongolia University of Science and Technology,Baotou 014010CCaO⁃MgO⁃Al 2O 3⁃SiO 2(CMAS)base glasses were prepared by the traditional melting⁃casting method using gold tailings and iron tailings as main materials,and crystallized in a 2.45GHz multimode microwave cavity.The effect of microwave heat treatment temperature on the crystallization and properties was systematically investigated by differential thermal analysis (DSC),X⁃ray diffraction analysis (XRD),Fourier transform infrared spectroscopy (FTIR),scanning electron microscopy (SEM)and universal mechanical properties tester,etc.The results show that:the tailing⁃based glass⁃ceramics with diopside(Mg 0.6Fe 0.2Al 0.2)Ca(Si 1.5Al 1.5)O 6as the primary crystalline phase was successfully synthe⁃sized by microwave heat treatment technology.Moreover,the performance of the prepared glass⁃ceramics were remarkably improved with heat treatment temperature increasing.Optimum technology parameters is heat treatment at 720℃for 20min.The prepared glass ceramics possess excellent comprehensive performance:density of 2.97g /cm 3,bending strength of 264.62MPa,acid resistance of 99.38%,alkali resistance of 99.17%,elastic modulus of 109.83GPa,and shear modulus of 45.39GPa,respectively.Key words tailings,glass⁃ceramic,CMAS,microstructure0 引言近年来,我国采矿冶金事业的迅速发展有力地支援了国家建设,但同时也产生了大量的固体废弃物㊂据中国国土资源部不完全统计,截至2016年我国尾矿产生量为16.03亿t,同比基本持平,其中85%由铁㊁铜㊁金尾矿组成;同时,在尾矿排放量变化不大的基础上,尾矿利用率逐年提升,2009年至2016年从12%增加到22%左右㊂然而,矿产资源的回收再利用任务艰巨,仍然面临一系列挑战㊂目前,国家对尾矿等固体废弃物的综合利用高度重视,相关法律㊁规划及政策的发布将有效助推资源高效清洁利用和矿业转型升级㊂针对尾矿中含有较多的基础玻璃成分中的氧化物(如SiO 2㊁Al 2O 3㊁CaO㊁MgO 等),可利用其组分特点生产微晶玻璃㊂微晶玻璃具有附加值高㊁配料组分选择范围宽㊁有害物质固化效果好等优点,可以实现资源的循环利用,增加尾矿的综合利用率,且有利于改善环境㊁节省资源,促进产业结构的调整和升级[1⁃3]㊂本课题组先后经实验研究㊁中试实验㊁产业化,成功生产出晶粒尺寸为70~200nm㊁抗折强度为196MPa㊁压缩强度为1341MPa㊁莫氏硬度为9级㊁磨耗量为0.04g /cm 2的各种微晶玻璃产品[4⁃7]㊂这种尾矿微晶玻璃由于具有优越的理化性能而被应用于各种恶劣工况,具有广阔的市场应用前景和巨大的潜在经济价值㊂尾矿微晶玻璃不仅是处理尾矿的一种重要形式,而且是实现矿产资源高效㊁高附加值利用的有效途径㊂目前,关于微晶玻璃的制备主要采用传统加热方式热处理,能量消耗大,生产周期长,开发成本高,故寻求新的加热方式成为一个新的研究领域㊂其中,微波作为一种频率范围在300MHz ~300GHz 的电磁波,已被当作一种快速制备高质量新型材料和使传统材料具有新性能的技术手段,并广泛应用于无机材料[8]㊁复合材料[9]㊁有机材料[10]及纳米材料[11]等领域中特种材料的热处理或制备受到了国内外诸多学者的青睐[12⁃15]㊂与传统加热相比,微波加热的主要特点源于材料对微波能吸收的独特性,依据吸收程度差异可将材料分为四类[16]:(1)微波反射材料(大多数为金属材料);(2)微波透过材料(低介质损耗材料);(3)微波吸收材料(高介质损耗材料);(4)微波部分吸收材料(不同介质损耗材料制成的复合材料)㊂微波加热技术作为一种省时㊁节能㊁节省劳动力㊁无污染的技术,具有常规技术无法比拟的优点,它所具有的活化烧结的特点有利于材料获得优良的显微组织,从而提高材料性能㊂微波与材料耦合的特点,决定了用微波可进行选择性加热,从而能制得具有特殊组织结构的梯度功能材料[17⁃18]㊂微波加热依靠材料本身吸收微波能并转化为材料内部分子的动能和势能,使材料内㊁外同时均匀加热,因此材料内部形成的热应力极小㊂微波加热烧结工艺使烧结活化能降低,扩散系数提高,可实现低温快速烧结,使微粉晶粒来不及长大就已经完成烧结,是制备高强度㊁高硬度㊁高韧性纳米陶瓷材料的有效手段㊂综上,微波烧结有望成为最有效㊁最具有竞争力的新一代加热技术㊂本实验以山东金尾矿和固阳铁尾矿为主要原料制备CaO⁃MgO⁃Al2O3⁃SiO2(CMAS)系基础玻璃,将微波(2.45GHz)热源引入到CMAS系微晶玻璃的热处理过程中,通过调节微波热处理温度控制晶化过程,并研究微波热处理温度对尾矿微晶玻璃物相组成㊁晶体结构㊁显微形貌和理化性能的影响㊂这一方面可以消耗固体废弃物,另一方面能进一步降低生产成本,同时为今后低能耗生产尾矿微晶玻璃提供了理论依据㊂1 实验1.1 微晶玻璃样品的制备本实验以山东金尾矿和内蒙古固阳铁尾矿为主要原料,辅助添加少量化学纯试剂㊂实验时将尾矿研磨过200目筛,采用化学滴定法及原子吸收法进行元素的定量分析㊂测定的山东某金尾矿和固阳铁尾矿的化学组成如表1所示㊂根据CMAS系相图及相关文献,针对尾矿的成分特点,充分利用尾矿成分互补优势,外添少量的化工原料,设计CMAS系微晶玻璃的基础配方,见表2㊂表1 金尾矿和铁尾矿的主要化学组成(质量分数/%)Table1 Chemical compositions(mass fraction/%)of gold tailings and iron tailingsRaw materials SiO2Al2O3CaO MgO K2O Na2O TFe Others*Total Gold tailings67.2011.003.901.605.701.403.206.00100 Iron tailings42.975.5921.9211.341.181.2011.204.60100 Note:Others* ZnO,TiO2,SO3,P2O5,etc.表2 基础玻璃的化学组成(质量分数/%)Table2 Nominal chemical compositions(mass fraction/%)of base glass Compositions SiO2Al2O3CaO MgO K2O+Na2O TFe Cr2O3 Content40 507 915 205 85 86 90 1 根据基础玻璃配方计算料方,按比例称取原料,经球磨混料后,置于氧化铝坩埚中,用硅碳棒电阻炉加热到1450℃保温3h进行熔融㊁澄清㊂然后,将一部分玻璃液水淬㊁烘干㊁粉粹后用于DSC测试㊂剩余玻璃液浇铸到事先预热的不锈钢模具(尺寸40mm×60mm×8mm)上,成型后脱模并将样品放入600℃的马弗炉中,保温3h进行退火处理㊂退火后,将样品置于2.45GHz多模腔微波炉中,以碳化硅为辅助加热介质,按照表3热处理制度进行微波晶化热处谐振腔微波加热炉(郑州德朗能微波设备有限责任公司),功率0~6kW可调,工作频率2450MHz,测温系统采用K级热电偶,直接测量样品温度,该微波炉加热装置示意图如图1所示㊂表3 微波热处理制备微晶玻璃样品的工艺参数Table3 Parameters for the microwave heat treatment of the glass⁃ceramic samplesSample No.Crystallization Heat treatmentW1T620℃,20min Microwave heatingW2T670℃,20min Microwave heatingW3T720℃,20min Microwave heatingW4T770℃,20min Microwave heatingW5T820℃,20min Microwave heatingW6T870℃,20min Microwaveheating1 K⁃thermocouple;2 Lid;3 Seal ring;4 Insulator;5 Waveguide;6 Microwave source;7 Mullite crucible with susceptor;8 Sample;9 Display screen;10 Control system图1 DLGR⁃06S型微波加热设备结构图Fig.1 Schematic illustration of the setup of the hybrid microwave heating system1.2 结构与性能检测将水淬玻璃试样研磨过200目筛,采用德国NETZSCH STA449C型综合热分析仪对其进行DSC测试,以α⁃Al2O3为参比物,升温速率为10℃/min,无保护气㊂利用荷兰PANa⁃lytical X’pert Pro Powder多功能粉末X射线衍射仪测定微晶玻璃粉末样品的X射线衍射谱,并分析微晶玻璃的晶相组成㊂采用Bruker公司Vectex70型傅里叶变换红外光谱仪进行红外光谱分析,采用KBr压片法制样,测试范围为400~ 4000cm-1,波长范围为2.5~25m(中红外振动区),仪器分辨率为4cm-1㊂利用Jobin Yvon公司的HR800型显微共聚焦拉曼光谱仪对制得的微晶玻璃试样进行拉曼光谱分析,采用514.5nm波长的氩离子激光器作为激发光源,激光功率为25mW,仪器分辨率为1cm-1,积分时间为10s㊂将微晶玻璃样品进行切割㊁打磨㊁抛光,用质量分数为5%HF酸溶液腐蚀及喷金后,利用场德国Zeiss Supra55FESEM场发射扫描电子显微镜观察样品的显微形貌㊂根据阿基米德原理测样品的体积密度;采用三点弯曲法在电子万能试验机(CSS⁃88000)上测试样品的抗折强度;根据JC/T258⁃1993标准,用质量浓度为20%的NaOH和20%的H2SO4分别对粒径为0.5~1.0mm的微晶玻璃颗粒进行100℃水浴加热㊁1h腐蚀材料导报(B),2019,33(10):3401⁃3407寸为2mm×10mm×40mm㊂2 结果与分析2.1 DSC 分析图2为基础玻璃的DSC 曲线㊂由图2可知,曲线有一个明显的明锐放热峰,对应温度为885℃,且放热峰面积较大,而玻璃转变温度T g 并不是很明显㊂具有这种DSC 曲线特征的基础玻璃,析晶较为容易,并且析晶对应面积很大,这也间接说明析晶的程度很高㊂同时在热处理时不宜发生软化变形,因此可采用一步法进行热处理[19]㊂一步法热处理的理论依据是晶体长大速率曲线与形核速率曲线重叠,因此,可以在单一的热处理温度下成功进行形核与晶体的生长㊂根据DSC 结果,确定热处理制度为一步法晶化处理,并为微波法制备尾矿微晶玻璃的具体热处理工艺的制订提供参考㊂图2 基础玻璃的DSC 曲线Fig.2 DSC curve of basic glass2.2 X 射线衍射分析图3为样品在微波炉中分别加热到600℃㊁620℃㊁640℃㊁660℃保温20min 制得的微晶玻璃样品的XRD 图㊂从图3可知,当热处理温度为600℃时,样品中只有 馒头峰”出现,表明此时样品未析晶,仍然是无定形玻璃相㊂当热处理温度升高至620℃时,样品中有透辉石晶体(JCPDS 72⁃1379)析出㊂且随着热处理温度的提高样品的衍射峰并未明显增强,也未观测到有第二相衍射峰出现㊂综上分析,确定微波热处理最低热处理温度为620℃㊂图3 不同温度微波处理的水淬样品的XRD 谱Fig.3 The XRD patterns of quenched samples at various temperature by mi⁃crowave processing采用同样的方法,取在微波炉中加热到620℃,保温时620℃保温5min 时,样品未析晶,仍然为无定形玻璃相㊂当保温时间延长至10min 时,样品中有透辉石晶体(JCPDS 72⁃1379)析出㊂随着保温时间的进一步延长,样品的主晶相不变,仍为透辉石相㊂根据上述DSC 和XRD 结果,确定微波法热处理温度为620℃㊁670℃㊁720℃㊁770℃㊁820℃㊁870℃,保温20min,随炉冷却㊂其中升温速率控制在20℃/min㊂根据以上分析,确定微波热处理工艺参数如表3所示㊂图4 620℃不同保温时间水淬样品的XRD 谱Fig.4 The XRD patterns of quenched samples at 620℃with different soa⁃king time by microwave processing图5为不同微波热处理制度下制得的微晶玻璃样品的XRD 谱㊂从图5可知,随着热处理温度的升高,样品的衍射峰强度和主晶相均没有明显的变化,主晶相依然是透辉石相㊂这与DSC 中只有一个放热峰的结果相一致㊂但是样品的衍射峰强度略有增加,表明热处理温度升高,样品的析晶能力增强,结晶度逐渐增加㊂另外,通过透辉石相主衍射峰局部放大图(如图5b 所示)可知,随着热处理温度的升高,衍射峰的峰位发生了一定程度的偏移,该现象也出现于前期研究中[20⁃21]㊂其主要原因在于:一方面,透辉石是链状硅酸盐矿物,晶体化学式满足XYZ 2O 6或M 1M 2(SiAl)2O 6,X 位置为八配位,Y 位置为六配位,Z 为四配位,其中X (M 2)=Na +㊁Ca 2+㊁Mn 2+㊁Fe 2+等,Y(M 1)=Mn 2+㊁Mg 2+㊁Ca 2+㊁Fe 2+㊁Al 3+㊁Ti 4+等,Z =Si 4+㊁Fe 3+㊁Al 3+等[22]㊂由于尾矿微晶玻璃成分复杂,而在透辉石晶体生长过程中,配位数相同或相近的离子间存在着广泛的类质同象替代,如四配位的Al 3+(54pm)取代Si 4+(40pm),六配位的Fe 3+(64pm)取代Mg 2+(72pm),八配位的Mg 2+(72pm)或Fe 2+(78pm)取代Ca 2+(99pm)等㊂根据布拉格衍射公式2d sin θ=nλ可知,当大半径离子取代小半径离子时,晶格常数变大,衍微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响/李红霞等射峰左移,反之,衍射峰会发生右移㊂另一方面,随着热处理温度的升高,晶体在生长过程中会发生一定的晶格畸变,同样会引起衍射峰的偏移㊂2.3 傅里叶红外光谱分析(FTIR )傅里叶红外光谱分析(FTIR)技术作为研究分子结构的有效手段,已越来越得到广大科研工作者的认可㊂红外吸收带的波数位置㊁波峰的数目以及吸收谱带的强度反映了分子的结构特点㊂其中,峰位与化学键的力常数有关,化学键的力常数k 越大,原子折合质量越小,键的振动频率越大,吸收峰将出现在高波数区;反之,吸收峰将出现在低波数区㊂峰数与分子自由度有关,瞬间偶极矩变化越大,吸收峰越强;无瞬间偶极矩变化时,无红外吸收㊂峰强与能级跃迁有关,能级跃迁的概率越大,吸收峰也越强[23]㊂图6为不同微波热处理制度下制得的微晶玻璃样品的红外光谱图㊂从图6可以看出,微波热处理方法制得的尾矿微晶玻璃的特征吸收带主要由三部分组成[24⁃26]:第一部分在1100~850cm -1波数范围内且吸收带强度大,其中1051cm-1处的吸收峰由Si⁃O⁃Si 非对称伸缩振动引起,963cm -1处的吸收峰由O⁃Si⁃O 非对称伸缩振动引起,866cm -1处的吸收峰由O⁃Si⁃O 的对称伸缩振动引起;第二部分在600~700cm -1波数范围内,此区间吸收带为透辉石以链状结构存在的特征吸收峰,吸收带的数目取决于结构中的Si⁃O 链类型数,其中632cm -1和605cm -1处的吸收峰由Si⁃O⁃Si 对称伸缩振动引起;第三部分在458cm -1处,该处的吸收峰由M⁃O 伸缩振动引起,其中M 代表不同的阳离子㊂从图6中还可以看出:随着热处理温度的升高,微晶玻璃样品中基团振动吸收峰略有增强,表明随着热处理温度的升高,透辉石晶体的析出量逐渐增加,且透辉石晶体结构有序程度㊁紧密程度及析晶的完整程度增加㊂该体系透辉石谱图的归属见表4㊂表4 尾矿微晶玻璃红外谱带归属Table 4 Assignment of the IR bands recorded for the tailing⁃based glass⁃ce⁃ramic materialsIR /cm -1Assignment of the IR band458M⁃O stretching 605Si⁃O⁃Si symmetric stretching 632Si⁃O⁃Si symmetric stretching 866O⁃Si⁃O symmetric stretching963O⁃Si⁃O anti⁃symmetric stretching 1051Si⁃O⁃Si anti⁃symmetricstretching 2.4 拉曼光谱分析辉石的结构为单链硅酸盐,[SiO 4]四面体以共2个角顶的方式扭折沿c 轴延伸,沿a 轴方向堆垛㊂其[SiO 4]四面体硅氧骨干以及沿c 轴方向的结构图见图7㊂在辉石硅氧四面体中,有两种氧,即桥氧和非桥氧㊂桥氧由两个硅配位,与其他阳离子之间的键很弱,而非桥氧会连接更多的阳离子,故而Si⁃O 0和Si⁃O -的力学常数不同,桥式氧的硅氧键长要大于非桥式氧的键长,所以桥式氧的伸缩振动吸收峰波数低于非桥氧的伸缩振动吸收峰波数[27]㊂据文献[28⁃31]报道:辉石的拉曼光谱在1100~800cm -1波数范围内为不同硅氧四面体(Q n )的拉曼谱带,1100~1050cm -1㊁1000~950cm -1㊁900cm -1和850cm -1分别是具有1个非桥氧键硅氧四面体[Si 2O 5]2-(2Q 3)的Si⁃O 伸缩振动拉曼峰㊁具有2个非桥氧键硅氧四面体[SiO 3]2-(Q 2)的Si⁃O 伸缩振动拉曼峰㊁具有3个非桥氧键硅氧四面体[Si 2O 7]6-(2Q 1)的Si⁃O 伸缩振动拉曼峰和具有4个非桥氧键硅氧四面体[SiO 4]4-(Q 0)的Si⁃O 伸缩振动拉曼峰㊂在750~550cm -1之间出现Si⁃O⁃Si 弯曲谱带,以及在畸变的八面体中,由Si⁃O⁃Si 键合的畸变所形成的新型谱带也处于此范围之内(谱带的位置取决于键角)㊂[SiO 4]的弯曲振动带集中在650~300cm -1之间㊂而M⁃O 谱带则集中在450~200cm -1之间,其中M 代表不同的阳离子㊂图7 辉石的[SiO 4]四面体硅氧骨干结构示意图Fig.7 Schematic diagram of Si⁃O backbone structure [SiO 4]tetrahedral of pyroxeneHuang 等[32]曾报道当[SiO 4]四面体在辉石中聚合成链时,由图8[33]辉石的结构示意图可看出,M 1(非桥氧与非桥氧相对的位置)位被较小的阳离子Mg 2+和Fe 3+等占据,呈六配位的八面体,并以共棱的方式联结成平行于c 轴延伸的八面体折状链;在单斜辉石中M 2(桥氧与桥氧相对的位置)位被材料导报(B ),2019,33(10):3401⁃3407Ca 2+和Na +等占据,同样为八面体配位㊂为了与配位八面体链协调,辉石的单链需不同程度的扭折,有两种扭折方式:一种为O 旋转,另一种为S 旋转㊂直链时,键角∠O 3⁃O 3⁃O 3为180°㊂O 旋转时,链角∠O 3⁃O 3⁃O 3小于180°,理想情况下为120°;而S 旋转时,链角∠O 3⁃O 3⁃O 3大于180°,理想情况下为240°㊂由于两种链角与旋转方向略有差别,故对拉曼峰值也造成一定的影响㊂图9为不同温度微波热处理所制备的尾矿微晶玻璃样品的拉曼光谱图,振动光谱分为三个区域:高频区800~1200cm -1,中频区域400~800cm -1以及低频区域200~400cm -1㊂高频区800~1200cm -1范围内的拉曼谱峰是硅氧四面体[SiO 4]中Si⁃O 非桥氧的对称伸缩振动,是由于玻璃网络中不同硅氧四面体(Q n )结构单元的振动引起的拉曼谱带㊂随着硅氧四面体中桥氧数n 值的增大,Q n 中非桥氧对称伸缩振动的频率也增大,这些结构单元的振动既具有红外活性,又具有拉曼活性㊂该区域的变化对玻璃网络中结构的改变非常敏感,为研究硅酸盐提供了重要的信息㊂中频区400~800cm -1的振动归属于Si⁃O⁃Si 以及Si⁃O⁃Al 的振动㊂低频区200~400cm -1归属于金属氧化物的振动㊂由图9可知,随着热处理温度的升高,各样品的拉曼光谱呈现典型的辉石相拉曼特征峰位移㊂该体系透辉石拉曼光谱的主要谱带(cm -1)包括:999㊁957㊁761㊁658㊁528㊁381㊁324;根据文献[34⁃36]得出该体系透辉石拉曼光谱图的归属见表5㊂其中,999cm -1和957cm -1具有两个非桥氧键硅氧四面体,761cm -1归属为具有四个非桥氧键硅氧四面体(Q 0)的Si⁃O 伸缩振动拉曼峰,658cm -1处为Si⁃O⁃Si 的对称弯曲振动,528cm -1处为O⁃Si⁃O的弯曲振动,381cm -1和324cm -1处为M⁃O 变形和伸缩,其中M 代表不同的阳离子㊂从图9可以看出,随着热处理温度的表5 尾矿微晶玻璃的拉曼谱带归属Table 5 Raman bands observed for the tailing⁃based glass⁃ceramic materials Raman band /cm -1Assignment of the Raman band999Si⁃O -symmetric stretching (Q 2)957Si⁃O -symmetric stretching (Q 2)761Si⁃O 0symmetric stretching (Q 0)658Si⁃O⁃Si symmetric stretching or bending528O⁃Si⁃O stretching or bending381M⁃O stretching 324M⁃Ostretching升高,各样品的特征谱带强度逐渐增强,说明透辉石晶体的析出量逐渐增加,且透辉石晶体结构有序程度㊁紧密程度及析晶的完整程度增加㊂2.5 微观形貌分析图10为微波热处理不同温度制备的微晶玻璃的SEM 照片,微晶玻璃样品经浓度为5%的HF 酸侵蚀75s,其中部分玻璃相被HF 酸溶解,而透辉石相得以保留㊂从图10可以看出,不同温度微波热处理的微晶玻璃样品中有明显的大小不一的晶体析出,且透辉石相和玻璃相相互交织,这种结构对微晶玻璃结构强度的提高非常有利㊂另外,微波晶化温度对透辉石晶体形貌有较大的影响,其中W1T 样品的晶体为类球状晶,这是由于玻璃晶化温度偏低,透辉石晶体形核后发育不完全㊂随着晶化温度的提高,透辉石晶体进一步长大,呈类叶状结构,且温度越高长大趋势越明显,如图10b㊁c 所示,从图10c 中还可看到明显的一次晶轴和二次晶㊂当温度达到770℃时,即W4T 样品,透辉石晶体的一次晶轴和二次晶继续长大,并且有一次晶吞并二次晶的趋势㊂当温度达到820℃时,即W5T 样品,透辉石晶体的一次晶和二次晶继续长大成柱状晶,直到870℃时,即W6T 样品,透辉石晶体变成短柱状晶㊂图10 不同温度微波热处理保温20min 制备的微晶玻璃的SEM 照片:(a)W1T,(b)W2T,(c)W3T,(d)W4T,(e)W5T,(f)W6TFig.10 SEM images of as⁃synthesized glass⁃ceramics treated at various tem⁃perature for 20min by microwave heating:(a)W1T,(b)W2T,(c)W3T,(d)W4T,(e)W5T,(f)W6T2.6 性能分析以上通过不同的检测方法得到了不同热处理温度下制得的微晶玻璃的晶相种类㊁微观结构和晶体组成,下面结合理化性能进行进一步分析,性能汇总见表6㊂由表6可知,微波热处理温度对微晶玻璃的理化性能影响显著㊂随着微波微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响/李红霞等主要是由内部的微观结构决定,包括晶体平均尺寸和晶体的分布等因素㊂其中,密度增大的主要原因是微波热处理温度升高使得基础玻璃中晶核析晶充分,体积收缩㊂而抗折强度的变化主要是由于晶体平均尺寸以及结晶程度的变化,结合该组微晶玻璃样品的显微结构分析可知,当热处理温度为720℃时,样品的平均尺寸最大,呈现类叶状结构,表现出最好的抗折强度㊂样品的耐酸碱性能的变化趋势并不是很明显,总体来看,整体析晶的微晶玻璃样品的耐碱性都在98%以上,耐酸性都在99%以上,说明该系微晶玻璃的耐碱性稳定㊂这在一定情况下可以指导尾矿微晶玻璃的生产,获得性能更优异的尾矿微晶玻璃㊂由上述分析可知,本实验六组样品中综合性能最优的微波热处理制度为720℃保温20min,所制备的微晶玻璃的密度为2.97g/cm3,抗折强度为264.62MPa,硬度为736.15kg/mm2,耐酸性为99.38%,耐碱性为99.17%,弹性模量㊁剪切模量可分别达到109.83GPa 和45.39GPa㊂表6 不同热处理制度所得微晶玻璃的理化性能Table6 Properties of glass⁃ceramics with different heat treating regimeNO.Densityg/cm3Bending strengthsMPaAcid⁃resistance(20%H2SO4)%Alkali⁃resistance(20%NaOH)%Elastic moduliGPaShear moduliGPaW1T2.96214.7198.9699.11114.0541.45 W2T2.95230.7199.3899.13112.4650.94 W3T2.97264.6299.3899.17109.8345.39 W4T2.97230.1599.2298.67112.9347.07 W5T2.97207.6099.4398.4692.4338.59 W6T2.98198.9499.4798.72112.9346.773 结论采用微波一步法热处理成功制得以透辉石为主晶相的CMAS系复合尾矿微晶玻璃,微波热处理工艺最低析晶温度为620℃,主晶相均为透辉石晶体(Mg0.6Fe0.2Al0.2)Ca(Si1.5⁃Al0.5)O6(JCPDS72⁃1379),随着热处理温度的升高,样品的主晶相不发生改变㊂此外,随着热处理温度的升高及保温时间的延长,该系微晶玻璃样品中基团振动特征峰逐渐呈现典型的辉石相红外光谱和拉曼特征峰位移,且特征峰数目增多,强度增加,说明透辉石晶体的析出量逐渐增加,且透辉石晶体结构有序程度㊁紧密程度及析晶的完整程度增加㊂另外,该系透辉石的红外光谱谱带(cm-1)为:1051㊁963㊁866㊁635㊁602㊁458;拉曼光谱的主要谱带(cm-1)为:999㊁957㊁761㊁658㊁528㊁381㊁324㊂尾矿微晶玻璃中析出晶体的形貌发生较大变化,晶体由类球状晶变为类叶状晶,最后变为柱状晶㊂经分析比较,确定复合尾矿微晶玻璃的最佳微波法热处理工艺为720℃保温20min,此条件下所得微晶玻璃的综合性能为:密度2.97g/cm3,抗折强度264.62MPa,耐酸性99.38%,耐碱性99.17%,弹性模量109.83GPa,剪切模量45.39GPa㊂通过本研究结果说明微波加热技术不但可以制备性能优良的微晶玻璃,还可以降低能源消耗,节约生产成本,为工业生产提供技术支持,同时也为微波法制备复合尾矿微晶玻璃提供理论依据㊂参考文献1 Isa H.International Journal of the Physical Sciences,2011,6(30), 6691.2 Park Y J,Heo J.Ceramics International.2002,28(6),689.3 Zhao T,Li B W,Gao Z Y,et al.Materials Science and Engineering B, 2010,170(1⁃3),22.4 Li B W,Deng L B,Zhang X F,et al.Journal of Non⁃Crystalline Solids, 2013,380,103.Society,2013,72,119.7 Li B W,Du Y S,Zhang X F,et al.Environmental Research,2014,34, 420.8 Kitchen H J,Vallance S R,Kennedy J L,et al.Chemical Reviews, 2013,114(2),1170.9 Ghasali E,Yazdani⁃rad R,Asadian K,et al.Journal of Alloys and Com⁃pounds,2017,690,512.10Giguere R J,Bray T L,Duncan S M.Tetrahedron Letters,1986,27 (41),4945.11Mirzaei A,Neri G.Sensors and Actuators B:Chemical,2016,237, 749.12Guo Y,Li J,Yuan Y,et al.Angewandte Chemie International Edition, 2016,55(47),14693.13Rybakov K I,Olevsky E A,Krikun E V,et al.Journal of the American Ceramic Society,2013,96(4),1003.14Leonelli C,Mason T J.Chemical Engineering and Processing,2010,49 (9),885.15Bhattacharya M,Basak T.Energy,2016,97,306.16Mishra R R,Sharma A posites Part A:Applied Science and Manu⁃facturing,2016,81,78.17Bykov V,Egorov S V,Eremeev A G,et al.Journal of Materials Proces⁃sing Technology,2014,214(2),210.18Katakam S,Krishna D,Kumar T.Materials Letters,2003,57,2716. 19Hruby A.Czechoslovak Journal of Physics B,1972,22(11),1187. 20Li B W,Li H X,Zhang X F,et al.International Journal of Minerals, Metallurgy,and Materials,2015,22(12),1342.21Li H X,Li B W,Deng L B,et al.Journal of the European Ceramic So⁃ciety,2018,38,2632.22Tian J.Crystal chemistry of silicate,Wuhan University Press,China, 2010(in Chinese).田键.硅酸盐晶体化学,武汉大学出版社,201023Weng S F,Xu Y Z.Fourier transform infrared spectroscopy analysis, Chemical Industry Press,China,2005(in Chinese).翁诗甫,徐怡庄.傅里叶变换红外光谱分析,化学工业出版社, 2005.24Yao S Y,Wang Z F,Han Y,et al.Transaction of Materials and Heat Treatment,2013,34(7),22(in Chinese).姚树玉,王宗峰,韩野,等.材料热处理学报,2016,34(7),22. 25Ren X Z,Zhang P X,Liang X,et al.Journal of Materials Science and Engineering,2007,25(2),197(in Chinese).任祥忠,张培新,梁讯,等.材料科学与工程学报,2007,25(2), 197.材料导报(B),2019,33(10):3401⁃3407geneous Catalysts:From Structure to Surface Reactivity,Wiley⁃VCH, 2012,pp.1075.28Yadav A K,Singh P.RSC Advances,2015,5,67583.29Dickinson J E,Scarfe C M.Geochimica Et Cosmochimica Acta,1990, 54,1037.30Furukawa T.The Journal of Chemical Physics,1981,75(7),3226. 31McMillan P.American Mineralogist,1984,69,645.32Huang E,Chen C H,Huang T,et al.American Mineralogist,2000,85, 473.33Wang R,Zhang B M.Spectroscopy and Spectral Analysis,2010,30(2), 376(in Chinese).王蓉,张保民.光谱学与光谱分析,2010,30(2),376.34Tulyaganov D U,Agathopoulos S,Ventura J M,et al.Journal of the Eu⁃ropean Ceramic Society,2006,26(8),1463.35Mernagh T P,Hoatson D M.Journal of Raman Spectroscopy,1997,28 (9),647.36Li B W,Ouyang S L,Zhang X F,et al.Spectroscopy and Spectral Analy⁃sis,2014,34(7),1869(in Chinese).李保卫,欧阳顺利,张雪峰,等.光谱学与光谱分析,2014,34(7), 1869.(责任编辑 余 波)Hongxia Li received her Ph.D.degree in materialsprocessing engineering materials from Inner MongoliaUniversity of Technology in2017.She is currently a re⁃search assistant in Inner Mongolia University of Scienceand technology,focusing on the research of microwavemetallurgy and glass⁃ceramic technology.李红霞,内蒙古科技大学,助理研究员㊂2017年1月毕业于内蒙古工业大学,材料加工工程博士学位㊂主要从事微波冶金和微晶玻璃领域的研究㊂(上接第3395页)Xiaoqin Ji received her B.S.degree(2017)fromZhejiang Agriculture and Forestry University.Now sheis pursuing her M.S study at College of MaterialsScience and Engineering at Central South University ofForestry and Technology.Her current research focuseson materials about lignin based porous carbon mate⁃rials.计晓琴,2017年毕业浙江农林大学,获得学士学位㊂现在在中南林业科技大学材料科学与工程学院攻读硕士学位,主要研究方向为木质素基多孔碳材料㊂Delin Sun,professor,Ph.D.doctoral tutor.He presi⁃ded over2projects of the National Natural ScienceFoundation of China,and presided over and participa⁃ted in many provincial and ministerial projects.Hemainly engaged in the teaching and research of biomassporous carbon materials,wood composite materials,wood products design and processing.孙德林,教授,博士,博士生导师㊂主持国家自然科学基金面上项目2项,主持与参与省部级项目多项㊂主要从事生物质多孔碳材料㊁木质复合材料㊁木制品设计与加工等方面的教学与研究㊂微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响/李红霞等。

晶化温度对MgO—Al2O3-SiO2系微晶玻璃显微结构及性能的影响

使 制得的微 晶玻璃 性能优 良, 则晶粒 的大小及其含量 是 关键[。而 晶化温 度是晶体成 长速度在 一定温度下达 到 3 】

的最大 值 ,在此温度 下晶化 ,可 以提 高晶化效率 ,节 约

能源 。若温度过低 ,玻璃粘度 大 ,不利 于晶体 的成 长; 若温度 过高 ,玻璃粘 度过 小,虽有利于 结晶 ,但又会 引

起玻璃 的局部流动 导致产 品变 形 ,再者 ,温 度过高 ,又

采 用 D ma. / xr B型x射线 衍 射 仪对 经 过热 处 理 的样 品进行X射线衍射 ( D)分析 ,判 定物 相组成 。实验 xR 条件 为C 靶 ,Kc 线 ,为了做相 对 比较 ,所有衍 射实 u t 射 验保 持相 同条件 :扫 描 电压 为4 k 0 V, 电流为 10 0 mA,

℃硅碳 棒 电炉 中进 行1 退火 处理 , h 然后 随炉冷却后取 出

备用 。 22 差 热 分 析 ( T 。 D A)

以 A 2 3 . 1 为参 比样 ,将基础 玻璃粉 末在Z Y 2 型 O R -P 差热分 析仪上进行 差热 分析 ,升温 速率 为1 ℃ /mi, 0 n 差热 曲线 见图1 。

态 。玻璃 经 过 8 0 的 预 处 理 , 后 在 9 0 2℃ 然 8 ℃保 温 , 时 , 这

维普资讯

30 7 8

助

能

财

斜

20 年 07 增刊 (8 卷 3)

析 出非常细小 的镁铝钛 酸盐 ( T) MA 。这 时,玻 璃仍然 保持透 明 ,可 以认为 是玻璃 的核化阶 段 。到9 8 1 ℃开始 有 假蓝宝石 大量析 出,开始 变得浑浊起来 ,呈半透 明状

及抗弯强度 的影 响 。 究结果表 明 ,随着晶化温度 逐 步 研

晶化温度对硅灰微晶玻璃性能的影响

第43卷第3期2024年3月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.43㊀No.3March,2024晶化温度对硅灰微晶玻璃性能的影响钟康东1,牛立斌1,左童瑶1,张国琛1,陈国芳2(1.西安科技大学材料科学与工程学院,西安㊀710054;2.宁夏荣华缘特种新材料有限公司,石嘴山㊀753200)摘要:为响应国家对固体废弃物资源循环利用的号召,坚持以绿色发展为理念,本文以高硅废微硅粉为主要原料,采用整体析晶法制备了CaO-Al 2O 3-SiO 2系微晶玻璃,采用TG-DSC㊁XRD㊁SEM 等分析方法表征了微晶玻璃的晶相种类和显微形貌,并测试了其理化性能㊂研究表明,在900ħ下核化2h 并在1150ħ晶化2h 后,可制备出以钙长石为主晶相的微晶玻璃,当晶化温度继续升高至1200ħ后,微晶玻璃中出现少量气泡,内部出现缺陷,从而导致析晶效果和理化性能下降㊂该方法制备出的微晶玻璃具有优良的机械性能,抗折强度为93.58MPa,维氏硬度为845.62HV 0.5,体积密度为2.88g /cm 3㊂关键词:晶化温度;微晶玻璃;微硅粉;工业废渣;固体废弃物;整体析晶法中图分类号:TB321㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2024)03-1103-07Effect of Crystallization Temperature on Properties of Silicon Fume Glass-CeramicsZHONG Kangdong 1,NIU Libin 1,ZUO Tongyao 1,ZHANG Guochen 1,CHEN Guofang 2(1.School of Materials Science and Engineering,Xi an University of Science and Technology,Xi an 710054,China;2.Ningxia Rong Hua Yuan Metallurgy Co.,Ltd.,Shizuishan 753200,China)Abstract :In order to respond to the national call for recycling of solid waste resources and adhere to the concept of green development,high-silicon waste silica fume was used as the main raw material,and CaO-Al 2O 3-SiO 2series glass-ceramics were prepared by the overall crystallization method.The crystal phase type and micromorphology of glass-ceramics were characterized by TG-DSC,XRD,SEM,and the physical and chemical properties of glass-ceramics were tested.The studies show that after 2h nucleation at 900ħand the crystallization temperature is 1150ħfor 2h,glass-ceramics with anorthite as the main crystal phase can be prepared.When the crystallization temperature continues to rise to 1200ħ,a small amount of bubbles appear in glass-ceramics,and internal defects appear,which results in the decline of crystallization effect and physical and chemical properties.The glass-ceramics prepared by this method have excellent mechanical properties,the flexural strength is 93.58MPa,the Vickers hardness is 845.62HV 0.5,the bulk density is 2.88g /cm 3.Key words :crystallization temperature;glass-ceramics;silica fume;industrial waste residue;solid waste;overall crystallization method 收稿日期:2023-09-15;修订日期:2023-12-04基金项目:陕西省重点研发计划项目(2023-YBGY-090)作者简介:钟康东(1999 ),男,硕士研究生㊂主要从事微晶玻璃的研究㊂E-mail:zkd9999718@通信作者:牛立斌,博士,副教授㊂E-mail:dy059@0㊀引㊀言在冶炼金属硅及硅铁合金的过程中,硅蒸汽与空气中的氧气反应生成二氧化硅蒸气后,迅速冷凝形成微粒粉尘,用特定设备捕集回收得到二氧化硅微粒,即为微硅粉,又称硅灰㊁硅尘,其二氧化硅含量通常为90%左右(质量分数),杂质成分为K 2O㊁CaO㊁MgO㊁Fe 2O 3及Al 2O 3等[1-2]㊂硅灰有颗粒细小㊁活性高㊁质量轻㊁耐高温等性能,因而被应用于混凝土㊁耐火材料㊁水泥等领域㊂硅灰质量轻㊁易漂浮,工厂回收装置对其回收率又低,直接排入大气会造成严重的环境污染,大量堆存也会给人们的身体健康带来巨大威胁[3-4]㊂随着硅铁1104㊀玻㊀璃硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷行业的快速发展,硅灰的产量大幅度增加,据不完全统计[5],目前我国每年的硅灰产量都在100万吨以上,合理利用硅灰实现资源的二次综合利用显得十分重要㊂Khan等[6]利用硅灰粒径小㊁反应性高于粉状燃料灰的特点,填充了水泥颗粒间的空隙,增大了混凝土的强度[7]及密实性,同时制备出一种基于三元混合水泥基体系优化开发的高性能混凝土㊂李青翠等[8]发现当工业硅灰和工业氧化铝的质量比为32ʒ68时,在1550ħ下采用原位反应烧结法进行烧结,制备的莫来石基陶瓷材料的抗弯强度为66MPa,显气孔率为24%㊂微晶玻璃又称陶瓷玻璃,是基础玻璃在热处理过程中经成核和晶化后形成的致密微晶相和玻璃相的多项复合体[9],同时具有玻璃和陶瓷的特性,因此被广泛应用于建筑装饰㊁电子㊁化工等领域㊂利用工业固体废弃物制备的微晶玻璃叫做矿渣微晶玻璃,其具有较高的抗折和抗弯强度㊁较高的硬度㊁较低的吸水率等性能,可用作建筑装饰材料㊁耐磨材料以及其他功能材料等[10-11]㊂罗云龙[12]利用花岗岩尾矿和高钛矿渣作为主原料,辅以少量晶核剂和助熔剂,采用整体析晶法制备出以闪角石和钙长石为主晶相的矿渣微晶玻璃,实现了固废100%利用㊂Wang等[13]利用钢铁厂高炉炉渣,采用熔融法制备了以透辉石为主晶相的CaO-MgO-Al2O3-SiO2(CMAS)系矿渣微晶玻璃,其矿渣添加量可达70%(文中均为质量分数)㊂微晶玻璃的制备方法主要有整体析晶法㊁熔融浇筑法㊁烧结水淬法㊁溶胶-凝胶法四种[14]㊂目前,工业化生产微晶玻璃的方法大多为熔融浇筑法和烧结水淬法,这两种方法出现的时间较早,工艺流程体系也较为完善,但同时也存在一些弊端,如熔融浇筑法的熔融温度最高可达1600ħ,导致电能消耗过高,且在浇筑时存在大量安全问题,如浇筑时溅射以及模具放置须固定位置等;烧结水淬法需要先将原料熔融后水淬成粒径在7mm以内的玻璃颗粒作为母玻璃,水淬后会形成硬度较高且体积较大的块状固体,需进一步使用破碎机进行破碎,后经烧结㊁核化㊁晶化后方可制备成微晶玻璃,制备工艺复杂[15]㊂为了降低制备过程中的能耗以便为工业化生产提供便利条件,本文采用整体析晶法制备微晶玻璃,该方法具备多种优点,例如避免了烧结水淬法中的水淬步骤,同时无需对样品进行其他处理,具有节能㊁经济以及高固体废弃物利用率等特点[16]㊂本试验以工业硅灰为主要原料,配以适量化学纯CaO㊁Al2O3以及ZrO2等辅助原料制备微晶玻璃,并研究晶化温度对微晶玻璃性能的影响,对比不同晶化温度下微晶玻璃的理化性能㊂本研究可为工业硅灰的回收利用提供新途径,对降低微晶玻璃生产成本㊁促进资源循环利用以及尾矿治理具有重要的现实意义和经济效益㊂1㊀实㊀验1.1㊀原材料选用工业硅灰为主要原材料,辅以分析纯的CaO㊁Al2O3㊁ZrO2㊁H3BO3调整玻璃体系的网络结构㊂采用X荧光光谱仪测得硅灰的主要化学组成,如表1所示㊂微晶玻璃的原料配方参照CMAS系微晶玻璃的常用化学组分,表2为微晶玻璃的常用化学组成㊂表1㊀硅灰的主要化学组成Table1㊀Main chemical composition of silica ashComposition SiO2MgO Al2O3CaO K2O TiO2Fe2O3CuO Mass fraction/%92.92 1.390.83 2.17 1.790.030.330.01表2㊀微晶玻璃的常用化学组成Table2㊀Common chemical composition of glass-ceramicsComposition SiO2CaO Al2O3MgO K2O Fe2O3ZrO2H3BO3 Mass fration/%55.6321.3015.500.83 1.070.20 2.00 3.00图1为硅灰的XRD谱㊂由表1和图1可以看出,该硅灰由钙㊁硅和铝的氧化物构成,化学组成和微晶玻璃相似,因此用其制备微晶玻璃是可行的[11]㊂1.2㊀微晶玻璃的制备将称量好的粉料倒入球磨罐中,并按照去m(离子水)ʒm(锆球)ʒm(粉料)=1ʒ1ʒ1(质量比)加入配料,第3期钟康东等:晶化温度对硅灰微晶玻璃性能的影响1105㊀图1㊀硅灰的XRD 谱Fig.1㊀XRD pattern of silica fume 以400r /min 的转速球磨6h 得到混合浆料,将浆料放入在70ħ烘箱中烘干,过100目(150μm)筛得到精细的粉料㊂将该粉料移至Al 2O 3刚玉坩埚中并放入箱式炉中以5ħ/min 的速率升温至1400ħ,保温120min 使玻璃液充分熔融后随炉冷却至室温㊂图2为随炉冷却后得到的基础玻璃的XRD 谱,该基础玻璃的衍射峰为馒头峰,没有出现结晶峰,说明在随炉冷却的过程中玻璃未发生晶化,为玻璃态㊂将得到的基础玻璃以10ħ/min 的速率升温至900ħ并保温2h,充分核化后又以5ħ/min 的速率分别升温至1000㊁1050㊁1100㊁1150和1200ħ并保温2h 充分晶化,随炉冷却得到微晶玻璃㊂热处理工艺流程如图3所示㊂图2㊀基础玻璃的XRD 谱Fig.2㊀XRD pattern of basicglass 图3㊀热处理工艺流程Fig.3㊀Heat treatment process flow 1.3㊀表征及性能测试采用德国NETZSCH STA 449F3型差热分析仪对基础玻璃的热性能进行分析,升温速率为20ħ/min,升温过程中使用氮气气氛保护㊂采用日本D /max-2200PC 型X 射线衍射仪分析微晶玻璃的物相组成,条件为:Cu 靶,K α射线,电压40KV,电流40mA,扫描速率为4(ʎ)/min,扫描范围为10ʎ~80ʎ㊂选择样品自然断面的表面形貌,样品需要经过5%(体积分数)的氢氟酸溶液侵蚀10s,表面喷金处理后采用捷克VEGAⅡXMU 型扫描电镜对样品的微观结构进行分析㊂采用HV-1000型维氏硬度仪对尺寸约为5mm ˑ5mm ˑ5mm 的样品进行显微硬度测试,每个点在载荷500g 下保载10s,每个样品测试五次取平均值㊂利用Archimedes 排水法测试样品的体积密度㊂采用CMT4304型万能电子拉伸试验机对尺寸为5mm ˑ5mm ˑ40mm 的样品进行抗折强度测试,加载速度为1mm /min,跨距为30mm㊂2㊀结果与讨论2.1㊀热分析图4为基础玻璃的差热分析曲线㊂由图4中可以看出,在400和790ħ左右出现两个吸热峰,这是因为在熔融过程中升温速率稍大,部分杂质氧化物没有充分熔融,进行差热分析时部分残留杂质继续熔融,因此产生了吸热峰㊂在830ħ时,基线向着吸热方向变化,物质的比热增加,约在902ħ时该过程结束,以该台阶的两条外推基线分别做切线后连接两个切点的中间温度,即为玻璃化转变温度,约为866ħ,该方法称为差式扫描量热法[17]㊂当温度继续升高至1244ħ时,图4中有一个明显的放热峰,此放热峰对应基础玻璃的晶化放热温度㊂1106㊀玻㊀璃硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷核化温度的选取非常重要,它直接影响了晶化过程的进行和微晶玻璃的性能㊂普遍认为核化温度比玻璃转变温度T g 高50~100ħ[18-19],根据前期微量试验及差热分析结果,将核化温度设定为900ħ,核化时间为2h 以保证充分形核㊂为了探究微晶玻璃的最佳晶化温度以及微晶玻璃晶相的变化过程,设定晶化温度区间为1000~1200ħ,晶化时间为2h㊂2.2㊀物相组成分析图5为不同晶化温度下微晶玻璃的XRD 谱,五个晶化温度下该微晶玻璃的主晶相均为钙长石(CaAl 2Si 2O 8)㊂比较五个不同晶化温度下的微晶玻璃可以发现,当晶化温度为1000和1050ħ时没有明显的特征峰出现,这表明微晶玻璃中没有明显的晶体结构,原子之间的排列无规律㊂当晶化温度升高至1100ħ时,其衍射峰强度相较于1000和1050ħ下大幅增加,1100ħ时微晶玻璃开始析出钙长石相㊂随着温度升高,当晶化温度为1150ħ时,钙长石的衍射峰强度明显增强,这说明有大量的钙长石生成㊂当温度升高至1200ħ时,钙长石的衍射峰强度又相对减弱,这可能是较高的晶化温度引起化学反应速率增大,导致部分晶体溶解或结晶度不高等现象发生,表现为衍射峰强度略有下降,即较高的晶化温度抑制了钙长石的析出㊂图4㊀基础玻璃的DSC 曲线Fig.4㊀DSC curve of basic glass㊀图5㊀不同晶化温度下微晶玻璃的XRD 谱Fig.5㊀XRD patterns of glass-ceramics at different crystallization temperatures2.3㊀形貌分析图6为不同晶化温度下微晶玻璃的SEM 照片㊂分析图5可知,热处理后的微晶玻璃中均生成了晶相物质㊂由图6(a)㊁(b)可知,晶化温度为1000和1050ħ的微晶玻璃中都生成了小块状晶粒,镶嵌在玻璃基体中,整体形貌特征不明显㊂当晶化温度为1100ħ时,微晶玻璃中块状晶粒开始长大,成为柱状晶体(见图6(c)),随着晶化温度的升高,微晶玻璃中晶粒数量以及晶体尺寸均发生变化,玻璃相含量降低㊂当晶化温度升高到1150ħ时,玻璃相进一步减少,棒状晶体继续长大,块状和棒状晶体同时存在且自由分布(见图6(d))㊂当晶化温度升高到1200ħ时,微晶玻璃中的柱状微晶相较于1150ħ时在长度上明显有所下降,且出现结晶不饱和的情况,同时较高的温度加大了原子或分子的扩散速率,因此会形成一定的晶体缺陷,导致晶体结晶度不高或结晶不均匀(见图6(e))㊂由上述分析可知,晶化温度对微晶玻璃中的晶体形状和分布状态有着重要影响,且呈正相关㊂当晶化温度较低时,玻璃内部几乎未发生晶化,只出现了微小的晶粒;随着晶化温度的升高,玻璃基体黏度下降,晶体内原子或分子具有更高热能并发生扩散,加大了物质的扩散速率[19],进而促使晶体长大直至发育完善,由块状纵向生长成针状晶体,最后生长成长棒状晶体,这说明晶化温度的升高有利于长棒状晶体的生成[20],但当温度高于最佳晶化温度后,较大的扩散速率会导致结晶不均匀或者结晶度不高,所以过高的温度反而会对晶体的生长有负面影响㊂2.4㊀晶化温度对微晶玻璃物化性能的影响图7为不同晶化温度下微晶玻璃的密度测试结果㊂由图7可知,微晶玻璃的平均体积密度约为2.71g /cm 3,在1150ħ的晶化温度下时达到最大值,为2.88g /cm 3㊂随着烧结温度的升高,微晶玻璃的致密性增强,这是因为温度升高降低了玻璃体系的黏度,加速了微晶玻璃的致密化过程,使分子间空隙减小,从而第3期钟康东等:晶化温度对硅灰微晶玻璃性能的影响1107㊀增大了体积密度㊂微晶玻璃的主晶相大多为钙长石相或硅灰石相,且晶相所含比例较大,所以微晶玻璃的密度接近钙长石相的相对密度,钙长石的密度约为2.60~2.76g /cm 3,硅灰石的密度约为2.78~2.91g /cm 3㊂图6㊀不同晶化温度下微晶玻璃的SEM 照片Fig.6㊀SEM images of glass-ceramics at different crystallization temperatures 图8为不同晶化温度下微晶玻璃的维氏硬度和抗折强度㊂由图8可以看出,在1150ħ的晶化温度条件下,微晶玻璃的机械性能最好,维氏硬度和抗折强度达到最大值,分别为845.62HV 0.5和93.58MPa㊂微晶玻璃的维氏硬度与内部晶体的结构有较大的关系,微晶玻璃的主晶相为钙长石,在钙长石结构中,硅酸四面体和铝酸四面体交替连接形成链状结构,这种三维结构使钙长石具有一定的耐热性和机械强度㊂随着晶化温度的升高,微晶玻璃的晶化程度升高,晶体发育良好且分布均匀,有利于提高维氏硬度,但温度继续升高,晶体生长速度过快,增加了晶体缺陷的形成以及结晶不均匀的概率,因此微晶玻璃的维氏硬度会有所下降,图7中微晶玻璃的体积密度在1200ħ时略有下降的原因亦是如此㊂图7㊀不同晶化温度下微晶玻璃的体积密度Fig.7㊀Bulk density of glass-ceramics at different crystallizationtemperatures 图8㊀不同晶化温度下微晶玻璃的维氏硬度和抗折强度Fig.8㊀Vickers hardness and flexural strength of glass-ceramics at different crystallization temperatures图9为不同晶化温度下微晶玻璃的耐酸碱度㊂由图9可知,随着晶化温度的升高,在10%的H 2SO 4溶液中沸煮30min 后,微晶玻璃的质量损失逐渐减小;而于10%的NaOH 溶液中沸煮30min 后的微晶玻璃质1108㊀玻㊀璃硅酸盐通报㊀㊀㊀㊀㊀㊀第43卷量损失变化不大,这是由于在晶化过程中,玻璃的网络结构会发生改变,形成稳定的微晶结构,同时随着晶化温度的升高,硅酸盐结构的稳定性会增强,使得玻璃更难受酸碱侵蚀㊂然而,当晶化温度继续升高时,网络结构开始发生变化,高温下的晶化过程可能引起晶体生长和晶粒聚集,从而使网络结构变得更加疏松和不均匀㊂测试结果表明微晶玻璃在酸性条件下比碱性溶液的质量损失要大,这是因为钙长石属于碱性硅酸盐,其在酸性条件下比碱性条件下更容易受到腐蚀,因此在酸性条件下质量有所减少,与测试结果相对应㊂图9㊀不同晶化温度下微晶玻璃的耐酸碱度Fig.9㊀Acid and alkali resistance of glass-ceramics at different crystallization temperatures3㊀结㊀论1)以工业硅灰为主要原料成功制备了主晶相为钙长石的微晶玻璃㊂结果表明,微晶玻璃主晶相的种类不随晶化温度的升高而改变,但晶相的含量有所变化,其规律为随着晶化温度的升高,钙长石含量先增加后略有减少㊂2)当晶化温度较低时,微晶玻璃内部几乎没有晶体析出,大面积为玻璃相㊂随着晶化温度的升高,微晶玻璃中晶体逐渐由碎块状晶粒长大成针状或长棒状晶体,后发育完全,晶化温度的升高加快了分子运动与扩散,有利于晶体的长大,并能影响晶相与玻璃相在微晶玻璃中的分布状态㊂晶化温度过高会加大扩散速率㊁晶体生长速度和热应力,从而增加晶体缺陷的形成概率,使结晶度不均匀㊂3)当核化温度为900ħ㊁晶化温度为1150ħ时,制备的硅灰微晶玻璃的机械性能最佳,此时其维氏硬度为845.62HV0.5,抗折强度为93.58MPa,体积密度为2.88g/cm3㊂参考文献[1]㊀孙㊀宁,李俊翰,杨绍利,等.铁合金冶炼副产物微硅粉的性能及用途[J].河南化工,2017,34(4):7-10.SUN N,LI J H,YANG S L,et al.Properties and application of silica fume from the ferroalloy smelting by-product[J].Henan Chemical Industry,2017,34(4):7-10(in Chinese).[2]㊀王㊀杰.工业硅生产过程中副产物微硅粉的形成机理及其提纯工艺的研究[D].昆明:昆明理工大学,2020.WANG J.Study on the formation mechanism of microsilica powder as a by-product of industrial silicon production and its purification process[D].Kunming:Kunming University of Science and Technology,2020(in Chinese).[3]㊀王㊀杰,魏奎先,马文会,等.工业微硅粉应用及提纯研究进展[J].材料导报,2020,34(23):23081-23087.WANG J,WEI K X,MA W H,et al.Research progress in purification and application of industrial silica fume[J].Materials Reports,2020, 34(23):23081-23087(in Chinese).[4]㊀林雨楠,李㊀犇,余㊀盈,等.湿法研磨激发制备硅灰水泥净浆的力学性能研究[J].材料研究与应用,2023,17(1):149-157.LIN Y N,LI B,YU Y,et al.Study on mechanical properties of silica fume cement paste prepared by wet grinding excitation[J].Materials Research and Application,2023,17(1):149-157(in Chinese).[5]㊀孙㊀宁,李俊翰,杨绍利,等.工业微硅粉的提纯与应用技术研究进展[J].无机盐工业,2017,49(8):5-9.SUN N,LI J H,YANG S L,et al.Research progress in purification and application technology of industrial silica fume[J].Inorganic Chemicals Industry,2017,49(8):5-9(in Chinese).[6]㊀KHAN M I,LYNSDALE C J,WALDRON P.Porosity and strength of PFA/SF/OPC ternary blended paste[J].Cement and Concrete Research,㊀第3期钟康东等:晶化温度对硅灰微晶玻璃性能的影响1109 2000,30(8):1225-1229.[7]㊀JEONG S G,JEON J,CHA J,et al.Preparation and evaluation of thermal enhanced silica fume by incorporating organic PCM,for application toconcrete[J].Energy and Buildings,2013,62:190-195.[8]㊀李青翠,黄以军.微硅粉低成本制备莫来石基陶瓷材料[J].硅酸盐通报,2019,38(7):2072-2075+2086.LI Q C,HUANG Y J.Preparation of low cost mullite ceramics from silica fume[J].Bulletin of the Chinese Ceramic Society,2019,38(7): 2072-2075+2086(in Chinese).[9]㊀阎㊀赞,李㊀峰,孙㊀武,等.钼尾矿微晶玻璃的制备及性能研究[J].非金属矿,2020,43(6):43-45.YAN Z,LI F,SUN W,et al.Research on preparation and performances of glass ceramics with molybdenum tailings[J].Non-Metallic Mines, 2020,43(6):43-45(in Chinese).[10]㊀RAWLINGS R D,WU J P,BOCCACCINI A R.Glass-ceramics:their production from wastes:a review[J].Journal of Materials Science,2006,41(3):733-761.[11]㊀裴凤娟.利用工业固废制备微晶玻璃过程中镁㊁铁和氟的影响[D].北京:北京科技大学,2021.PEI F J.Effects of magnesium,iron and fluorine on the preparation of glass-ceramics from industrial solid waste[D].Beijing:University of Science and Technology Beijing,2021(in Chinese).[12]㊀罗云龙.花岗岩尾矿建筑微晶玻璃的制备及性能研究[D].绵阳:西南科技大学,2022.LUO Y L.Study on preparation and properties of building glass-ceramics from granite tailings[D].Mianyang:Southwest University of Science and Technology,2022(in Chinese).[13]㊀WANG Y C,LIU P J,LUO G P,et al.Optimization of heat treatment of glass-ceramics made from blast furnace slag[J].High TemperatureMaterials and Processes,2020,39(1):539-544.[14]㊀陈维铅,高淑雅,董亚琼,等.烧结法制备金矿尾砂CaO-Al2O3-SiO2微晶玻璃及其性能研究[J].硅酸盐学报,2014,42(1):95-100.CHEN W Q,GAO S Y,DONG Y Q,et al.Preparation and properties of CaO-Al2O3-SiO2glass-ceramics from gold tailings by sintering[J].Journal of the Chinese Ceramic Society,2014,42(1):95-100(in Chinese).[15]㊀张㊀伟,杨淑敏,周向玲,等.直接烧结法制备高炉渣微晶玻璃的研究[J].新疆大学学报(自然科学版),2010,27(2):209-213.ZHANG W,YANG S M,ZHOU X L,et al.Prepration of direct sintered glass-ceramics from blast furnce slag[J].Journal of Xinjiang University (Natural Science Edition),2010,27(2):209-213(in Chinese).[16]㊀彭长浩,卢金山.利用废玻璃和粉煤灰制备钙铝硅微晶玻璃及其性能[J].材料热处理学报,2012,33(10):32-36.PENG C H,LU J S.Preparation and properties of calcium aluminosilicate glass-ceramics from waste glass and fly ash[J].Transactions of Materials and Heat Treatment,2012,33(10):32-36(in Chinese).[17]㊀徐㊀颖,张㊀勇.测量玻璃化转变温度的几种热分析技术[J].分析仪器,2010(3):57-60.XU Y,ZHANG Y.Thermal analysis techniques for measurement of glass transition temperature[J].Analytical Instrumentation,2010(3):57-60 (in Chinese).[18]㊀PENG F,LIANG K M,HU A M.Nano-crystal glass-ceramics obtained from high alumina coal fly ash[J].Fuel,2005,84(4):341-346.[19]㊀曹㊀超,彭同江,丁文金.晶化温度对CaO-Al2O3-SiO2-Fe2O3系粉煤灰微晶玻璃析晶及性能的影响[J].硅酸盐学报,2013,41(1):122-128.CAO C,PENG T J,DING W J.Effect of crystallization temperature on crystallization and properties of CaO-Al2O3-SiO2-Fe2O3glass ceramics from coal fly ash[J].Journal of the Chinese Ceramic Society,2013,41(1):122-128(in Chinese).[20]㊀李㊀解,李保卫,朱㊀静,等.白云鄂博尾矿微波还原除铁制备CAS系微晶玻璃工艺研究[J].硅酸盐通报,2013,32(11):2200-2205.LI J,LI B W,ZHU J,et al.Preparation process of CAS glass-ceramics from Bayan obo tailings after iron-removing by microwave reduction[J].Bulletin of the Chinese Ceramic Society,2013,32(11):2200-2205(in Chinese).。

核化及晶化温度对微晶玻璃性能的影响

核化及晶化温度对微晶玻璃性能的影响核化及晶化温度对微晶玻璃性能的影响孙元元刘红玉黄善强周元超任向前张锐卢红霞?,2(i郑州大学材料科学与工程学院河南郑州4500012安阳钢铁公司博士后工作站河南安阳455004)1引言擒要本文以95%炼铁高炉渣和5%钾长石为原料.采用简易的烧结法制备出炉渣微晶玻璃.利用DSC,XRD等分析手段研究了不同核化晶化温度对矿渣微晶玻璃性能的影响.研究表明:不同的核化晶化温度对高炉渣微晶玻璃的性能有较大的影响:最后得出最佳核化温度为760℃,最佳晶化温度为96O℃.关健词微晶玻璃,高炉渣,烧结法微晶玻璃又称为玻璃陶瓷,是指将特定组分的基础玻璃.在加热过程中通过控制晶化而制得的一类含有大量微晶相及玻璃相的多晶固体材料lI].微晶玻璃具有机械强度高,耐磨耐腐蚀,热膨胀系数小和介电系数小等优点.被广泛地应用在国防,航空航天,电子,生物等领域.而微晶玻璃建材作为微晶玻璃的一种重要系列[2q],由于具有热膨胀系数可调,吸水率低,热稳定性好,抗氧化性好,机械强度高,高耐酸碱腐蚀性能,耐磨,抗风化能力强等优异性能而受到广泛的重视.随着钢铁行业的飞速发展,高炉废渣的利用和处置显得日益重要.炼铁高炉渣的主要成分一般以SiO,CaO,Al20.,MgO等氧化物形式存在,而这些氧化物也是工业生产所需的重要原料.废渣微晶玻璃的研究为高炉渣等固体废弃物资源化或者提高其利用的附加值开辟了新的途径.国内外的研究表明,利用废渣制备微晶玻璃不仅可行.而且大大降低了微晶玻璃的成本,解决了堆积如山的固体废弃物.核化,晶化温度是微晶玻璃生产过程中的关键工艺参数.不仅影响微晶玻璃的结构.而且对微晶玻璃性能也具有一定的影响作用.本实验以安阳钢铁公司的高炉渣为主要原料,同时添加5%的钾长石作为辅助原料,采用陶瓷制备技术和二步法热处理工艺相结合的方法制备出微晶玻璃.并探讨不同核化,晶化温度对高炉渣微晶玻璃性能的影响.2实验本实验选用安阳钢铁公司2200m3的高炉矿渣为主要原料,具体成分如表l所示.具体实验过程为:将高炉渣原料用辊筒球磨机球磨粉碎15h(球磨机转速为105r/min),并经过200目筛子的筛选,把95wt%高炉渣和5wt%钾长石混合,然后再利用行星球磨机(400r/min)将其均匀混合2h,混料放烘箱烘干后取出在混料过程加入液体石蜡作造粒剂,充分混合过筛(8O目)后,干压成形(成形压力为40~60MPa),最后制得坯体.将坯体放人马弗炉中依据配料表1高炉渣的化学成分≤誊警≥DSC曲线的核化和晶化温度范围进行烧结热处理,升温速度为5~6℃/min,烧成温度为1200℃,随炉温冷却,获得微晶玻璃样品.本实验采用岛津XRF一1700型X荧光光谱仪测量高炉渣的化学组成:用荷兰PHILIPS公司的Xpertpro型X射线衍射仪测定试样的主晶相,辐射源为CuKa(0.15406n~,管压35kV,管流30MA,扫描速度为6./min,扫描范围20为15.~85.:采用德国耐驰(STA449C,NETZSCH)DSC—TG差热分析仪进行炉渣原料的热分析,实验中采用高纯A1.O. 坩埚,升温速度为10K/min,空气气氛,气体流动速度为30mL/min:微晶玻璃的体积密度和吸水率采用阿基米德原理进行测量:利用上海泰明光学仪器HX-1O00TM显微硬度计测量微晶玻璃样品的硬度,测量载荷为300g,加载时间15s:耐酸碱性采用0.5%HC1,0.5%NaOH对抛光试样腐蚀95h后,测量其损失量和原有质量的百分比.3结果及分析3.1DSC分析玻璃处于热力学不稳定状态.其内能高于其相应的结晶态,从玻璃态转化为结晶态一般为放热过程,利用DSC曲线放热峰的位置可以确定最优的核化,晶化制度.图1为配料的DGC/TG曲线,南图可知.在100.C前后出现微小的吸热峰.这是由于原料中的自由水及结合水排出所导致的.玻璃的转变温度为730℃.而840℃明显放热峰的出现是由于在玻璃相中析出晶体而造成的.据文献报道,微晶玻璃的核化温度一般位于转变温度到转变温度以上50℃的范围内_8].为此本实验选择了730℃, 760℃,790℃j个温度作为核化温度,930℃,960℃,空图1配料的DSC—TG曲线990℃三个温度作为晶化温度进行对比试验,核化,晶化时间均为1h.3.2核化,晶化温度对微晶玻璃主晶相的影响图2为晶化温度为960℃时.不同核化温度对微晶玻璃结晶相的影响.从图中可以看出,核化温度对微晶玻璃的主晶相的影响很小,在不同核化温度下得到的微晶玻璃主晶相均为钙镁黄长石(2CaO?MgO?2SiO),只是当核化温度为790℃时晶相含量略有增加.这表明随着核化温度的提高,晶体的含量有所增加.203040506O70802({图2相同晶化温度,不同核化温度下微晶玻璃的XRD图谱图3为核化温度为760℃时.不同的晶化温度下所制得微晶玻璃的XRD图谱.从图中可以看出,随着晶化温度的提高,微晶玻璃的主晶相基本没有变化,可见核化,晶化温度对该系列微晶玻璃的主晶相影响很小,该系列微晶玻璃有较宽的核化,晶化温度范围,有利于工业化生产.3.3核化,晶化温度对微晶玻璃密度及吸水率的影响玻璃的晶化过程一般分为两个阶段.即晶核的形成和晶体的长大阶段,这就要求在结晶过程中严格控制成核阶段,由CaO—A103-Si0系统玻璃所具有的表面易析晶一......hl一.~....℃2O304O5O6O7O8O20图3相同核化温度,不同晶化温度微晶玻璃的XRD图谱特性决定了晶体首先从颗粒边界面开始生长.随着晶体的析出.颗粒花纹边界处玻璃液粘度迅速增大,质点迁移受到限制.因此使烧结阶段带入到晶化阶段的气孔更加难以消除.所以在微晶玻璃基础成分要进行适当选择的同时,要对晶化时间,晶化温度进行准确制定和严格控制.晶化温度对气孔的出现和其体积的扩大有很大的影响.当基础玻璃成分一定时,玻璃颗粒经过比较充分的烧结后.带到晶化阶段的气孔一般以微细的针孔形式存在,这并不影响产品的质量.对于每一组分的玻璃都有其最佳的晶化温度范围.在此温度范围内,析出的晶体得以长大.同时针孔的变化不大.但当温度偏离较佳温度范围后.过高温度会使针孑L中气体出现体积扩大和上浮现象; 而温度过低又将因液相产生量不足而导致表面凹凸不平.结果均在微晶玻璃板材表面形成气孔或孔洞,同时过低的晶化温度还会使玻璃析晶不充分而影响产品的花纹及强度.因此为减少气孔或孔洞的出现,同时提高产品质量,晶化温度要适当,必须根据不同的物料,确定最佳的晶化温度范围.图4,图5分别是不同核化,晶化温度下微晶玻璃的密度和吸水率,从图中可知,以760℃为核化温度.960℃为晶化温度,所得的微晶玻璃有较低的吸水图4不同核化温度对微晶玻璃密度和吸水率的影响晶化温度(℃)图5不同晶化温度对微晶玻璃密度和吸水率的影响率和较高的致密度,利于做内饰装饰材料.这说明在此条件下,微晶玻璃中晶相适中,表面开气孔较少.3.4核化,晶化温度对微晶玻璃耐酸碱性能及显徽硬度的影响表2为实验测得试样的耐酸碱腐蚀性能数据,从表2可看出,试样的耐酸性能随核化,晶化温度的升高,呈减少趋势,这与试样中晶相的生成和长大有关,而耐碱性能很好,几乎都接近于零,符合国家建材的要求.由图6可知,微晶玻璃的显微硬度在最佳核化,晶化温度达到最大值(4.2GPa),其硬度远高于普通粘土砖的硬度值(2~4GPa).表2不同核化,晶化温度下微晶玻璃的耐酸碱性能42:一3.63.43.23o2.82695o蝴970啪咖晶化温度(℃)73074075076o77D7∞79o核化温度(℃)图6不同核化晶化温度对显微硬度的影响4结论(1)以高炉渣为主要原料,在添加少量的辅助原料的情况下,采用简易的烧结法,可以制备出性能优良的微晶玻璃.(2)制备的微晶玻璃主晶相为钙镁黄长石,在配方组成不变的情况下,核化,晶化温度对微晶玻璃的主晶相没有太大影响(3)在760oC核化,960℃品化制备的微晶玻璃,显微硬度最大(4.2Gpa),吸水率最低(0.065%),有较好的致密度. (4)本文利用简易的粉末烧结法制备出符合国家建材要求的微晶玻璃建筑材料,工艺简单.同时具有良好的社会效益和环境效益参考文献1俞建长,宋开新.晶化温度对微晶玻璃结构和性能的影响[J]. 玻璃与搪瓷,2004.32(5):l2~152张培新,文岐业,刘剑洪等.矿渣微晶玻璃研究与进展[J].材料导报.2003.17(9):45~47赫g瘁撇集:3XiaoBan—ning,LiuYang,ShiHaixia.EffectsoftheContentofB1astSlagandHeat—treatmentParameters onthepropertiesofSlagGlass—ceramies[J].中山大学.2003,42(6):107~1lO4杨家宽,肖波,王秀萍.利用钢铁炉渣制备微晶玻璃技术[J].有色金属2003.55(3):l3O~1335诸铮.高炉矿渣的处理与利用[J].科技情报开发与经济,2005,15(6):126~1286吕淑珍,余晓勤.炉渣在微品玻璃中的应用[J].中国陶瓷,1999,35(4):24~257陈国华,刘心宇.矿渣微晶玻璃的制备与展望[J].陶瓷,2002(4):l64208P.W.麦克米伦.微晶玻璃[M].中国建筑出版社.1988:l15EffectsofNuc1eationandCrystallizationTemperatureson PropertiesofSlagGlass——Ceramics SunYuanyuanIiuHongyuHuangShanqiangZhouguanchaoRenXiangqianZhangRuiLuH ongxia?.(1SchoolofMaterialScienceandEngineeringZhengzhouUniversityZhengzhouHenan450 0012ChinaPostdoctoralWorkingStationofAngangGroupAnyangHenan455004) Abstract:G】assceramiCShavebeenobtainedsuccessfullyfromwasteslagwithSinteringprocess.Thera wmaterialiSconsistedofS1agwith95wt%andpotashfeldsparwith5wt%.Thepropertiesofglass—ceramicswereexaminedbyDSC,XRD.Theresearchprovedthatthepropertiesofglass—ceramicsobtainedatdifferentnucleationand crystallizationtemperaturesaregreatdifferent.ThestudyindicatesglassceramiCSobtainedat760~Cnucleationandat960~Ccrystal1izationhasbestproperties. Keywords:glassceramiCS,S1ag,Sinteringprocess。

不同温度条件下SiO2CaOMgOFe2O3系微晶玻璃析晶行为

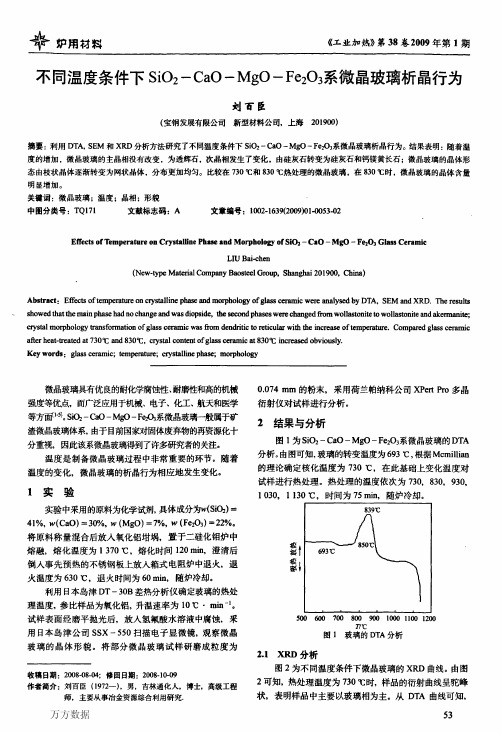

万方数据{睁炉用材料《工业加热》第38卷2009年第1期在730℃并没有析晶放热峰出现,此时为原子重排阶段。

热处理温度为830℃时,这与DTA曲线中的析晶放热峰温度接近,有晶体析出,经分析样品析出的主晶相为透辉石,且衍射峰强度高于730℃样品的衍射峰,表明温度升高,晶体的析出量增加。

热处理温度为930℃时,此、时温度高于析晶放热峰温度,因此除了析出830oC时的微晶玻璃的晶相外,还可能析出其它的晶相,经过对样品分析确定此温度玻璃析出的主晶相为透辉石,次晶相为硅灰石,热处理温度为l030oC析出的主晶相为透辉石,次晶相为硅灰石和钙镁黄长石,而1130℃时样品析出的晶相与l030oC时的晶相一致。

20/(。

)图2不同温度条件下微晶玻璃的XRD曲线样品在830℃时析出透辉石,930oC样品的晶相为透辉石和硅灰石,l030℃析出的晶相为透辉石、硅灰石和钙镁黄长石,随着温度的继续增加,晶相无变化。

因此认为,样品在<1030℃的范围内热处理,玻璃并不稳定,析出的晶相发生变化,在>1030oC时热处理,玻璃达到稳定,没有新相出现。

2.2SEM分析图3为不同温度条件下微晶玻璃的SEM照片。

由图可知,热处理温度为730oC时,只有很少量的、以颗粒状堆积在一起的、很小的晶体,分布不均匀,这与730oC时XRD曲线的分析结果一致,样品以玻璃相为主。

热处理温度为830℃的样品析出的晶体明显多于730℃的样品,并以杂乱无章的树枝状分布,晶体尺寸较均匀。

热处理温度为930oC的样品也以枝状晶分布,晶体尺寸差别较大,一种晶体的尺寸大约为10“m左右,另一种晶体的尺寸大约4岬1左右,分布致密。

热处理温度为1030oC的样品一部分枝状晶已转变为网状分布,分布较致密。

热处理温度为1130oC的样品以网状分布,晶体尺寸均匀,在网状晶体之间出现小的颗粒状晶体,分布疏松。

通过衍射分析可知,微晶玻璃从930℃开始析出硅灰石晶体,但从SEM中没有看到形态不一样的晶体,因此推知硅灰石的含量较少。

热处理温度对CaO—Al2O3-SiO2系粉煤灰微晶玻璃析晶及性能的影响

变, 但 主晶相含 量、 线收缩率及体积密度 呈现先增高后 降低 的变化; 粉煤灰微 晶玻璃具 有良好 的析 晶性 能及化 学稳 定性 , 在晶化温度为 9 5 0℃时

得 到的微 晶玻 璃烧 结效果和化学稳定性最好。

关键 词

粉煤灰

微 晶玻璃 核化

晶化

烧结

中图分类号 : T Q1 7 1 . 7 3 + 3 ; x 7 7 3 文献标识码 : A

文章编号 : 1 0 0 0 - 8 0 9 8 ( 2 0 1 3 ) 0 4 - 0 0 0 5 - 0 4

Ef f e c t s o f He a t Tr e a t me n t Te mp e r a t u r e o n Cr v s t a l l i z a t i O n Be ha v i o r a n d Pe r f o r ma n c e o f Gl a s s — c e r a mi c s 0 f Ca O. Al , o . S i O, f r o m Co a l F l y As h

核化 温度 ( 7 6 0℃ ) 及晶化温度( 8 5 0 ~ 1 0 0 0℃ ) 对微 晶玻璃析晶行为、 显微 形貌、 烧结性 能及化 学稳定性的影响。结果表 明, 样品核化处理后 除生

成少量霞石相 , 主体仍 为玻璃相 ; 在 晶化 处理后 , 所形成的微晶玻璃样品主 晶相为钙铝黄 长石相 ; 随晶化 温度 的升 高, 微 晶玻 璃样 品晶相种 类不

n e p h e l i n e e me r g e s i n t h e n u c l e a t i n g s a mpl e s ,t h e ma i n f o r m o f t h e s a mp l e i s g l a s s p h a s e . Th e ma i n c r y s t a l l i n e ph a ቤተ መጻሕፍቲ ባይዱ e o f t h e o b t a i n e d gl a s s - c e r a mi c s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶化温度对微晶玻璃析晶行为和性能的影响

摘要:本文以铬渣和铜尾矿为原料,采用熔融法制备微晶玻璃,借助xrd和sem等分析手段,系统研究了晶化温度对微晶玻璃析晶行为的影响;研究结果表明:随着晶化温度的升高,微晶玻璃的主晶相均为普通辉石,且晶体尺寸增大,晶核数量减少,同时微晶玻璃的表观体积密度和显微硬度呈先增大后减小的趋势,当晶化温度为860℃时,表观体积密度和显微硬度达到最大,其值分别为

3.06g·cm-3和925hv。

关键词:微晶玻璃熔融法晶化温度显微硬度

中图分类号:td98 文献标识码:a 文章编

号:1672-3791(2010)7(b)-0106-02

引言

铬渣是指在铬盐生产中,铬铁矿与纯碱、石灰辅料等混合高温煅烧,水浸后的残渣。

铬渣的处理被列为我国固体废弃物治理的重中之重,同时也是世界性的难题[1-3]。

而微晶玻璃不仅对矿渣中可溶性重金属离子具有很好的转化和固化的作用,且无放射性污染,且具有机械强度高、耐风化、耐磨、抗腐蚀、抗冻、抗渗透和耐污染等特性,是现代建筑行业理想的高档绿色环保装饰材料[4-9]。

近年来,国内外矿渣微晶玻璃方面的研究较多,但完全利用尾矿废渣制备微晶玻璃的研究相对较少。

本课题以铬渣和铜尾矿为原料采用熔融法制备矿渣微晶玻璃,为铬渣和铜尾矿的资源化提供理论依据。

1 实验

1.1 实验原料

铬渣和铜尾矿的主要化学成分如表1所示。

1.2 实验方法

将铬渣和铜尾矿按一定配比进行研磨混合后得到基础物料的主要成分为sio2:

42.1%,cao:16.07%,mgo:10.83%,tfe:8.07%,al2o3:9.39%,cr2o3:1 .32。

将配置的物料放入氧化铝坩埚中,置于密闭的二硅化钼炉中熔融,温度为1400℃左右,时间为120min,将熔融的玻璃倒在预热的不锈钢板上,放入马弗炉中进行晶化,核化温度为:700℃,核化时间为60min,晶化温度分别为:820、840、860和880℃,晶化时间为60 120min,并在650℃条件下退火,时间为60min,随炉冷却到室温,最终得到微晶玻璃。

将部分微晶玻璃试样研磨至0.074mm,使用采用d/max-rb型x-衍射仪,对微晶玻璃晶相作定性分析;将微晶玻璃试样磨平、抛光在显微镜下观察其宏观组织形态,并在1%浓度的氢氟酸下腐蚀20秒,采用日本岛津公司ssx-550扫描电子显微镜对试样进行sem分析,观察试样的显微结构和显微组织。

2 热处理制度的制定

图1为实验测定的差热分析曲线。

从图1中可以看出,实验测定的玻璃转变温度为720℃左右,析晶峰值温度为820~880℃。

根据实验测定的数据,选择的微晶玻璃核化温度为700℃,晶化温度

820~880℃进行实验。

3 结果与讨论

图2为不同晶化温度条件下试样的xrd曲线。

由图可知,随着晶化温度的升高,试样的组成均为为普通辉石。

图3为不同晶化温度下矿渣微晶玻璃扫描电镜照片。

从图3中可以看出,当晶化温度为820℃时,试样析出的晶体尺寸较小,晶核数

量较多;随着晶化温度升高,晶体析出量增加,晶体尺寸增大;晶化

温度为840℃时,晶体平均尺寸在0.4μm左右;晶化温度为860℃时,晶体尺寸在0.8μm以上,晶粒呈球形,分布均匀;晶化温度为880℃时,由于晶体生长前沿移动过快,阻碍附近有生长能力的晶体生长,使晶体显微结构变粗,晶体和玻璃相之间界面积减少,不利于微晶

结构的形成,晶粒数量明显下降,晶体尺寸在2μm左右。

图4为晶化温度对矿渣微晶玻璃表观体积密度的影响。

从图4中可以看出,随着晶化温度的增加,微晶玻璃表观体积密度呈先增大

后减小的趋势;在820℃下晶化时,因为晶化温度较低,晶体生长速

度缓慢,试样的致密性相对较低,仅为2.78g·cm-3;晶化温度的升高使得晶体生长速度加快,晶体的生长试样的致密性相对增大,使得

表观体积密度增加;在860℃下晶化时,表观体积密度达到最大值3.06g·cm-3;在880℃下晶化时,晶粒生长速度过快,晶体尺寸较大,造成缺陷的产生,影响试样的致密度,使微晶玻璃的表观体积密度

降低。

图5为晶化温度对微晶玻璃显微硬度的影响。

从图5中可以看出,随着晶化温度的增加,微晶玻璃显微硬度呈先升高后降低的趋势,

当晶化温度为860℃时,微晶玻璃显微硬度达到最大,其值925hv。

3 结论

(1)完全以铬渣和铜尾矿为原料可以制备出性能较好的微晶玻璃。

(2)随着晶化晶化温度的升高,主晶相均为普通辉石,晶体尺寸和析出量逐渐增大。

(3)随着晶化晶化温度的升高,微晶玻璃的表观体积密度和显微硬度呈先增大后减小的趋势,当晶化温度为860℃时,表观体积密度和显微硬度达到最大,其值分别为3.06g·cm-3和925hv。

参考文献

[1] 兰嗣国,殷惠民,狄一安等.浅谈铬渣解毒技术[j],环境科学研究.1998,11(3):53~56.

[2] 孟庆英,渠荣遴.铬渣低氧焙烧水淬急冷无毒化治理反应机理[j],环境工程,1989,7(4):9~18.

[3] 丁翼.我国铬盐生产状况及发展建议[j],无机盐工

业,2000,32(4):28~44.。