DOE的损伤阈值

DOE详细讲解(两篇)

引言概述:本文将对设计实验(DesignofExperiments,简称DOE)进行详细讲解,旨在帮助读者深入了解和掌握这一方法。

DOE是一种系统的试验设计方法,通过合理地安排试验方案,可以帮助我们充分挖掘数据中的信息,从而更准确地预测和控制我们感兴趣的因变量。

本文将从DOE的基本原理、试验设计、数据分析和实际应用等方面进行阐述,希望能为读者提供一份全面的DOE参考文献。

正文内容:一、DOE的基本原理1.1DOE的定义和作用1.2影响因素与响应变量关系的建立1.3统计分析在DOE中的作用1.4DOE的优势与局限性1.5DOE的基本原理总结二、试验设计的基本原则2.1因素与水平的选择2.2试验设计的类型2.3试验次数的确定2.4试验方案的随机化与均衡2.5试验设计的基本原则总结三、DOE的数据分析3.1假设检验与方差分析3.1.1单因素方差分析3.1.2多因素方差分析3.1.3方差分析的解释和应用3.2回归分析与响应曲面法3.2.1简单线性回归分析3.2.2多元回归分析3.2.3响应曲面法的建模和优化3.3数据分析中常见问题的处理3.3.1离群值处理3.3.2缺失值处理3.3.3交互作用和噪声因素的分析3.4DOX的数据分析总结四、DOE在实际应用中的案例分析4.1工程设计中的DOE案例4.1.1确定最佳参数设置4.1.2优化产品设计4.1.3降低产品成本4.2制造过程优化中的DOE案例4.2.1优化工艺参数4.2.2提高产品质量4.2.3提高生产效率4.3医学研究中的DOE案例4.3.1药物剂量优化4.3.2疾病诊断与治疗4.3.3临床试验设计4.4DOX在实际应用中的总结五、DOE的发展与未来展望5.1DOE的发展历程5.2目前的研究热点与前沿5.3DOE在大数据时代的应用前景5.4DOE在新兴行业中的应用展望5.5DOX的发展与未来展望总结总结:DOE作为一种系统的试验设计方法,能够帮助我们更加准确地预测和控制感兴趣的因变量。

高反射膜激光零几率损伤阈值的实验研究

第15卷 第6期 强激光与粒子束Vol.15,No.6 2003年6月 HIGH POWER LASER AND PAR TICL E B EAMS J un.,2003 文章编号: 100124322(2003)0620538205高反射膜激光零几率损伤阈值的实验研究Ξ刘 强1, 林理彬1, 甘荣兵1, 唐方元1, 扎西次仁1,2(1.四川大学物理系,四川成都610064; 2.西藏大学数理系,西藏拉萨850000) 摘 要: 在确定光学薄膜激光损伤阈值的实验数据处理过程中,发现一些样品的数据点分布偏离直线型式。

对此,用国际标准规定的零几率来确定损伤阈值的同时,对测试数据点采用了不同的非直线拟合,也得到一个零几率损伤阈值。

比较两者差异,并与实验测试结果对照,发现这些样品采用非直线拟合得出的零几率损伤阈值与实际情况更接近一些。

关键词: 镀膜; 测试; 拟合方式; 零几率损伤阈值; 阈值比较 中图分类号: TN24 文献标识码: A 在高功率激光系统中,需要具有不同功能的光学元件,如高反镜、增透镜等。

这就需要在元件基片上镀以不同的介质薄膜,以提高或改善光学元件的性能。

在实验中发现,光学元件的激光损伤(尤其是光学膜层的激光损伤)限制了激光系统输出的最大功率。

因此,为了提高和评价光学元件的抗激光损伤能力,光学元件的激光损伤机理研究和激光损伤阈值的测定已成为惯性约束核聚变研究中的重要课题之一,研究人员给予了广泛关注并做了大量研究,取得了许多成果。

人们对激光阈值的测试方法进行了大量研究,包括显微观测法、光热光声法、扫描电镜法、干涉法、全息探测法、等离子体闪光法、雾气法[1]、散射光法[1,2]和透射反射法[3]等等。

相对说来,对实验数据的处理(处理方法不同,直接影响阈值确定)研究的很少。

比如,对同一类样品,各实验者所测定的损伤阈值之间的可比性差。

确定零损伤阈值的国际标准颁布后,这种状况有了较大改善。

然而,由于受众多因素的影响,即使按规定的测试方法对同一类样品进行测试,不同实验室测出的阈值结果仍有一定差异,对此有待深入研究。

损伤阈值与波长的换算-概述说明以及解释

损伤阈值与波长的换算-概述说明以及解释1.引言1.1 概述概述部分旨在介绍文章的主要内容,即损伤阈值与波长的换算关系。

在材料科学和工程领域中,损伤阈值是指材料在外界作用下引发损伤的最低强度或能量值,而波长则表示光、声波或其他波动的空间周期长度。

损伤阈值的准确测量和掌握对于材料的设计和使用至关重要。

了解材料受到外界波长变化时的响应,可以帮助我们预测材料的损伤行为和耐久性。

因此,深入研究损伤阈值与波长之间的关系具有重要的理论和实际意义。

本文将首先介绍损伤阈值的定义,探讨不同条件下损伤阈值的测量方法和影响因素。

随后,我们会解释波长的物理意义以及与损伤阈值的关系。

通过多个实例和实验研究,我们将阐述不同波长对损伤阈值的影响,并探讨其背后的物理机制。

最后,我们将总结损伤阈值与波长的换算关系,提供一些实用的计算方法和公式。

同时,我们还会展望损伤阈值与波长在材料科学和工程领域中的应用前景。

通过对损伤阈值与波长关系的深入研究,我们可以更好地设计和制造具有优异性能和耐久性的材料,推动科技进步和工程应用的发展。

在结束语部分,我们将对本文的研究内容和结论进行总结,并强调该研究对材料科学和工程领域的重要性。

我希望本文可以为读者提供有益的信息,促进对损伤阈值与波长关系的深入理解和应用。

文章结构部分的内容可以如下所示:1.2 文章结构本文主要分为引言、正文和结论三个部分。

引言部分将对整篇文章的背景和意义进行概述,并介绍本文的结构和目的。

首先,将介绍损伤阈值和波长的基本概念及其重要性。

然后,将说明文章的主要内容和结构安排,以及本文的目的。

正文部分将详细探讨损伤阈值的定义、波长的物理意义以及损伤阈值与波长的关系。

首先,将介绍损伤阈值的定义,包括其起源、发展和应用领域。

然后,将解释波长的物理意义,包括其在光学和物理领域的作用以及相关的基本原理。

接下来,将深入研究损伤阈值与波长之间的关系,探讨它们之间的数学模型和相互影响的因素。

此外,还将探讨损伤阈值和波长在不同条件下的变化规律,以及它们对光学材料和器件性能的影响。

英文文章总结

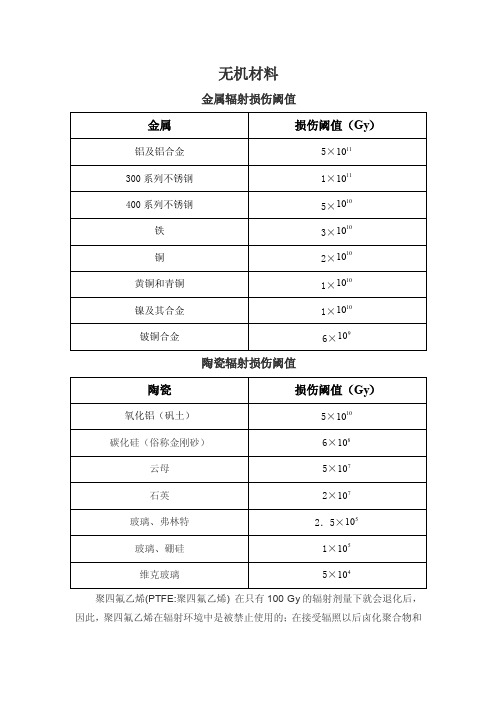

无机材料金属辐射损伤阈值金属损伤阈值(Gy)铝及铝合金5×111010300系列不锈钢1×1110400系列不锈钢5×1010铁3×1010铜2×1010黄铜和青铜1×1010镍及其合金1×1010铍铜合金6×9陶瓷辐射损伤阈值陶瓷损伤阈值(Gy)氧化铝(矾土)5×1010碳化硅(俗称金刚砂)6×81010云母5×7石英2×710玻璃、弗林特2.5×51010玻璃、硼硅1×510维克玻璃5×4聚四氟乙烯(PTFE:聚四氟乙烯) 在只有100 Gy的辐射剂量下就会退化后,因此,聚四氟乙烯在辐射环境中是被禁止使用的;在接受辐照以后卤化聚合物和碳氟化合物)释放腐蚀性化学物质如HCl(盐酸)和HF(氟化氢)无机材料辐射对塑料的影响耐辐射性聚合物很强的耐辐射性玻璃纤维酚醛塑料石棉填充酚醛塑料环氧树脂系统聚氨酯聚苯乙烯矿物填充聚酯矿物填充硅树脂Furane-type树脂聚乙烯咔唑中等的耐辐射性聚乙烯三聚氰胺甲醛树脂脲醛树脂苯胺甲醛树脂Urfilled酚醛树脂有机硅树脂很弱的耐辐射性羟基甲基丙烯酸酯空缺聚酯纤维素聚酰胺聚四氟乙烯辐射对涂层涂料损害基础聚合物表层(防护)剂量(Gy)损伤环氧基树脂钢铁 6.7×610无呋喃混凝土9.4×610无钢条8.4×610无经加工的酚醛树脂混凝土9.4×610无钢条8.7×610严重脆化硅醇酸混凝土 6.7×610无钢条 6.7×610无苯乙烯混凝土8.7×610出现多孔钢条8.7×610出现多孔钢(湿)8×510出现多孔乙烯树脂铝合金 2.1×610出现多孔混凝土 1.1×710边缘型损伤氯乙烯铝合金 2.1×610出现多孔混凝土 1.1×710出现多孔钢条8.7×610出现多孔同时,涂层涂料还受到α粒子的影响,并且损伤比γ辐射更严重。

doe六西格玛散度因子和位置因子

doe六西格玛散度因子和位置因子标题:深入探究Doe六西格玛散度因子和位置因子摘要:Doe六西格玛散度因子和位置因子是六西格玛方法论中的两个重要概念。

本文将通过深入探讨这两个因子,分析其对于质量管理和过程改进的重要性。

我们将从简单到复杂的方式,逐步解释这两个因子的概念和原理,并探讨如何在实践中应用。

1. Doe六西格玛散度因子的概念和原理1.1 散度的定义散度是衡量过程稳定性的重要指标。

在六西格玛方法论中,散度通过计算范围、均值和标准差之间的关系来评估过程的离散程度。

1.2 六西格玛散度因子的计算六西格玛散度因子是一种衡量过程能力的度量,用于评估过程的偏移和变异。

它通过计算过程在六个标准差之内的缺陷率来判断过程能力的高低。

1.3 Doe六西格玛散度因子的应用Doe六西格玛散度因子可以用来指导质量控制措施,识别和改进存在的问题,并提高过程的整体稳定性和可靠性。

2. Doe六西格玛位置因子的概念和原理2.1 位置因子的定义位置因子是衡量过程偏离目标值的程度的指标。

在六西格玛方法论中,位置因子通过计算过程的均值和目标值之间的关系来评估过程的准确性。

2.2 六西格玛位置因子的计算六西格玛位置因子是一种衡量过程稳定性和准确性的度量,用于评估过程的偏差和误差。

它通过计算过程在六个标准差之内的缺陷平均数来判断过程能力的高低。

2.3 Doe六西格玛位置因子的应用Doe六西格玛位置因子可以用来指导过程改进措施,确保过程的输出始终符合设定的目标值,并提高过程的精确性和一致性。

3. 散度因子与位置因子的关系和影响3.1 两者的联系和区别散度因子和位置因子都是评估过程能力和质量稳定性的重要指标,但其焦点和评估侧重点不同。

散度因子关注过程的稳定性和离散程度,而位置因子关注过程的偏离目标值的程度和准确性。

3.2 散度因子和位置因子的共同作用散度因子和位置因子共同作用,可以全面评估过程的能力和偏差,并指导相应的改进措施。

通过同时考虑过程的离散程度和准确性,可以实现质量的长期稳定性和持续改进。

损伤阈值模型

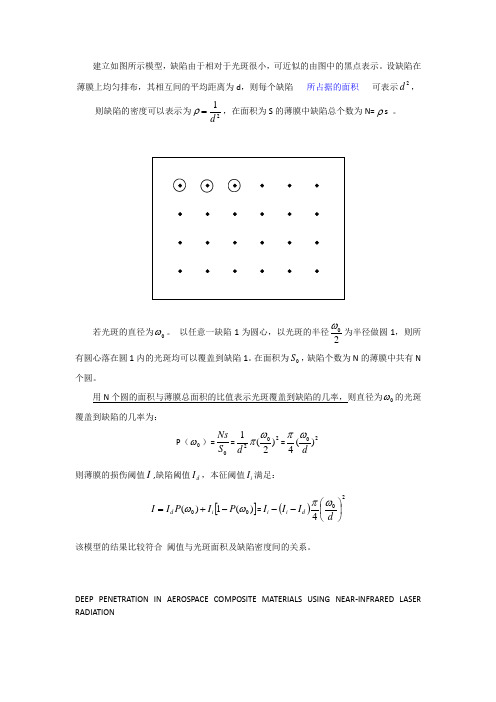

建立如图所示模型,缺陷由于相对于光斑很小,可近似的由图中的黑点表示。

设缺陷在薄膜上均匀排布,其相互间的平均距离为d ,则每个缺陷 所占据的面积 可表示2d ,则缺陷的密度可以表示为21d

=ρ,在面积为S 的薄膜中缺陷总个数为N=ρs 。

若光斑的直径为0ω。

以任意一缺陷1为圆心,以光斑的半径20

ω为半径做圆1,则所

有圆心落在圆1内的光斑均可以覆盖到缺陷1。

在面积为0S ,缺陷个数为N 的薄膜中共有N 个圆。

用N 个圆的面积与薄膜总面积的比值表示光斑覆盖到缺陷的几率,则直径为0ω的光斑覆盖到缺陷的几率为:

P (0ω)=0S Ns =202)2

(1ωπd =20)(4d ωπ 则薄膜的损伤阈值I ,缺陷阈值d I ,本征阈值i I 满足:

[])(1)(00ωωP I P I I i d -+==()204⎪⎭

⎫ ⎝⎛--d I I I d i i ωπ

该模型的结果比较符合 阈值与光斑面积及缺陷密度间的关系。

DEEP PENETRATION IN AEROSPACE COMPOSITE MATERIALS USING NEAR-INFRARED LASER RADIATION

附:。

机械装备再制造的重点基础科学问题研究综述

机械装备再制造的重点基础科学问题研究综述张洪潮;李明政;刘伟嵬;原应春【摘要】回顾了国家重点基础研究发展计划(973计划)“机械装备再制造的基础科学问题”项目实施过程中所取得的理论及技术突破.项目以大型机械装备的核心部件为研究对象,以我国西气东输工程中使用的大型离心式压缩机、重载发动机为主要研究载体,深入研究再制造领域中涉及机械、材料、力学、物理、化学及数学等多学科交叉的重大关键科学问题,创建可再制造性评价理论,创立异质材料原子间的键合原理,阐明再制造零件的竞争性寿命机制,构建面向再制造的决策基础理论与综合评价模式,为形成完整的再制造体系提供参考.【期刊名称】《中国机械工程》【年(卷),期】2018(029)021【总页数】9页(P2581-2589)【关键词】再制造;离心式压缩机;重载发动机;形性调控【作者】张洪潮;李明政;刘伟嵬;原应春【作者单位】大连理工大学机械工程学院,大连,116024;大连理工大学机械工程学院,大连,116024;大连理工大学机械工程学院,大连,116024;大连理工大学机械工程学院,大连,116024【正文语种】中文【中图分类】T19;TH30 引言研究再制造的关键科学问题,实现再制造核心技术的源头创新,契合国家可持续发展的迫切需求,符合国家的重大战略目标。

国家重点基础研究发展计划(973计划)“机械装备再制造的基础科学问题”项目以具有高附加值的大型机械装备,如大型压缩机的核心部件为主要研究对象,深入研究再制造的重大关键基础科学问题,建立起再制造的理论体系。

项目围绕再制造对象跨尺度损伤演变规律及可再制造性评价理论,再制造毛坯的键离/键合形状、性能调控基础,再制造产品的服役安全与再制造过程的综合决策3个科学问题开展以下6个课题的研究:①再制造对象的多强场、跨尺度损伤行为与机理,可再制造的临界阈值;②再制造毛坯的键离/解离原理与性能调控;③再制造毛坯的键合/嵌合机理与实现;④再制造零件的表面/界面行为与机理;⑤再制造零件的寿命预测与再制造产品的服役安全验证;⑥再制造过程的决策支持与综合评价理论。

DOE实验设计及数据处理在质量控制中的应用与分析

DOE实验设计及数据处理在质量控制中的应用与分析质量控制是保证产品或服务质量的关键过程。

在生产或服务的各个阶段,合适的实验设计和数据处理技术能够为质量控制提供重要的支持。

本文将讨论设计实验和处理数据的方法以及它们在质量控制中的应用和分析。

1. 实验设计方法实验设计是一种系统的方法,用于确定所需数据的最佳方式。

设计合适的实验可以最大程度地减少实验资源的浪费并提高数据的可靠性。

以下是一些常用的实验设计方法:1.1. 完全随机设计(CRD)在完全随机设计中,实验单元被随机分配到不同的处理组中。

这种设计方法消除了处理组之间的干扰,但存在处理组内部的干扰。

CRD适用于处理间干扰较小的情况。

1.2. 区组设计(RCBD)区组设计是一种CRD的改进,它将实验单元分为若干组,每组包含多个处理组。

区组设计考虑了处理组内部的干扰,以减少原始CRD实验的误差。

1.3. 因子型设计(Factorial Design)因子型设计是一种多因素实验设计方法,它允许研究人员同时研究多个因素对实验结果的影响。

通过控制其他因素,因子型设计可以揭示不同因素之间的相互作用效应。

2. 数据处理方法实验数据的处理是确保数据正确解释和分析的关键步骤。

以下是一些常用的数据处理方法:2.1. 描述统计描述统计分析是通过对数据进行总结和描述,了解数据的分布、中心趋势和离散程度。

常用的描绘统计方法包括均值、中位数、标准差和方差等。

2.2. 方差分析(ANOVA)方差分析是一种用于比较两个或多个组别之间差异的统计方法。

它通过对组内差异和组间差异进行分析,评估处理因素对实验结果的影响程度。

2.3. 回归分析回归分析是一种用于研究独立变量与因变量之间关系的方法。

它可以帮助研究人员理解各个因素对实验结果的影响,并建立预测模型。

3. DOA实验设计和数据处理在质量控制中的应用DOE实验设计和数据处理方法在质量控制中具有广泛的应用,如下所示:3.1. 制定工艺参数DOE方法可以帮助确定最佳的工艺参数组合,以提高产品的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DOE的损伤阈值

衍射光学元件简称为DOE,目前在高端激光加工设备中的应用越来越普遍,能够现实极佳的光学加工效果。

随着激光技术的发展,商用激光器功率不断增加,许多系统集成商和用户担心,衍射光学元件(DOE)可能无法承受这么高的功率。

因此,激光损伤阈值(LIDT 或LDT,laser induced damage threshold)的参数是选择光学元件时重要的参数之一。

激光器覆盖了很宽的波长范围内(从紫外到远红外)和时间范围(超快到持续波),不同的激光对应不同的损伤原理。

超短脉冲(t <0.5 [ns])

纳秒脉冲

(0.5 [ns] <t <100 [ns])

连续波(CW)

(t> 1 [μs])

损伤类型介电击穿介电击穿

材料过热,导致化学降解雪崩电离

·对于高脉冲重复率,可能会出现热效

应,类似于CW光束。

在实际应用中,有三个主要影响激光损伤阈值LDT的因素。

1)制造工艺- 原材料和制造过程中的缺陷。

选择具有高光学质量(表面质量20-10 Scratch-Dig或更好的熔融石英)的基片。

整个制造过程在洁净无尘的实验室中,还会对每个元件进行缺陷检查。

2)镀膜层- AR镀膜层中的污染物。

使用具有高QA的离子辅助沉积(IAD)抗反射(AR)膜层。

3)使用- 热恢复期,元件的使用环境以及清洁和维护方式。

Holo/Or制定了安全使用和清洁的协议,以及彻底的LDT测试(参见下面的示例)。

衍射光学元件DOE的激光损伤阈值测试(LASHARE EU project)

实验方法:在实际生产环境中(非洁净室)用激光照射DOE的8个不同位置,并持续增加每一束激光的功率,如果镜片表面没有损伤,则表示当前功率密度在损伤阈值之下,一旦出现打坏的情况则说明此时超过了损伤阈值。

测试流程:

波长1030 [nm]

重复频率800 [kHz]

脉宽 6 [ps]

空间脉冲形状高斯光

时间脉冲形状高斯光

照射持续时间30 [s]

照射位置P. 1, …, 8

每个位置P的照射间隔 5 [s]

每个位置P之间的距离~1 [mm]

焦点直径(表面)70 [um]

重复实验次数 5

用于测试的DOE参数:

材料:紫外熔融石英

表面质量:20-10 Scratch-Dig(或更好)

镀膜性能:Ravg <0.2%

DOE的镀膜类型

这里准备了三组不同的DOE进行测试,无增透膜、单面镀膜(非衍射面)和双面镀增透膜。

测试结果:

激光照射后保存左图的状态则认为没有明显的损伤,而出现右图变色或损坏的状态则表明DOE被损伤。

这种损伤有可能发生在平坦的区域或者光栅区域。

无增透膜单侧镀膜双面镀膜

未损伤损伤未损伤损伤未损伤损伤功率(平均值)[W] 57 58 62 64 53 54

能量密度)[J/cm2] 1.95 1.98 2.12 2.18 1.81 1.84 峰值功率密度[GW/cm2] 1297 1320 1411 1457 1206 1229

每组产品都有一列未损伤的数值和损伤的数值,未损伤的数值表示在未检测到DOE损伤的情况下测量的最高功率/能量值。

损伤的数值列表示实验过程中让DOE产生损伤的功率值。

从这个表格可以看出DOE的损伤阈值大概在1200GW/cm2,是否镀增透膜对损伤阈值的影响不大,未镀增透膜的DOE实际上是纯石英结构,用户使用最多的镀双面增透膜DOE损伤阈值之比未镀膜的DOE低不到10%。