激光薄膜损伤阈值的检测..

化学法制备的HfO2薄膜的激光损伤阈值研究

化学法制备的HfO2薄膜的激光损伤阈值研究沈军;罗爱云;吴广明;林雪晶;谢志勇;吴晓骀;刘春泽【期刊名称】《强激光与粒子束》【年(卷),期】2007(019)003【摘要】采用化学法制备了HfO2介质膜,研究了热处理、紫外辐照以及Al2O3复合对HfO2介质膜激光损伤阈值的影响.采用红外光谱(FTIR)和X射线衍射仪对薄膜进行了表征,并用输出波长为1.064 μm、脉宽为10 ns的电光调Q激光系统测试薄膜的激光损伤阈值.实验结果表明:采用150 ℃左右的温度对薄膜进行热处理可以提高薄膜的激光损伤阈值,所获得的薄膜的激光损伤阈值高达42.32 J/cm2,比热处理前的激光损伤阈值提高了82%;无机材料Al2O3的适量添加能够提高薄膜的激光损伤阈值,其中HfO2与Al2O3的最佳质量配比约为95∶5;另外,对薄膜进行适当的紫外辐照也可改善HfO2 薄膜以及HfO2-Al2O3复合薄膜的抗激光损伤性能.紫外辐照对提高HfO2-Al2O3复合薄膜的激光损伤阈值效果尤为显著,辐照40 min后的激光损伤阈值达到44.33 J/cm2,比紫外辐照前的激光损伤阈值提高了90%.【总页数】5页(P403-407)【作者】沈军;罗爱云;吴广明;林雪晶;谢志勇;吴晓骀;刘春泽【作者单位】同济大学,波耳固体物理研究所,上海,200092;同济大学,波耳固体物理研究所,上海,200092;同济大学,波耳固体物理研究所,上海,200092;同济大学,波耳固体物理研究所,上海,200092;同济大学,波耳固体物理研究所,上海,200092;同济大学,波耳固体物理研究所,上海,200092;同济大学,波耳固体物理研究所,上海,200092【正文语种】中文【中图分类】O484.4【相关文献】1.化学水浴法和磁控溅射法制备硫化镉薄膜的性能研究 [J], 王胜利;王学进;王文忠;梁春军;王志;祁铮2.Ce掺杂HfO2薄膜的化学溶液法制备及其铁电性能研究 [J], 赵紫东; 刘恒; 郑帅至; 廖敏; 周益春3.Ce掺杂HfO2薄膜的化学溶液法制备及其铁电性能研究 [J], 赵紫东; 刘恒; 郑帅至; 廖敏; 周益春4.化学气相沉积法较低温度下制备层状硫化钼薄膜的研究 [J], 苏文静; 金良茂; 金克武; 王天齐; 汤永康; 甘治平5.HfO2高激光损伤阈值薄膜的制备及特性研究 [J], 沈军;罗爱云;王生钊;欧阳玲;谢志勇;朱玉梅因版权原因,仅展示原文概要,查看原文内容请购买。

一种球面元件激光损伤阈值测试方法及其装置

一种球面元件激光损伤阈值测试方法及其装置示例文章篇一:《一种球面元件激光损伤阈值测试方法及其装置》嘿,你知道激光吗?那可真是个超级神奇的东西呢。

就像一把超级厉害的小剑,只不过这把剑是光做的,而且有着巨大的能量。

那激光打到东西上呀,有时候就会对东西造成损伤,这就像我们不小心用尖锐的东西划到了手一样。

那对于球面元件来说,要知道它能承受多少激光才会被损伤,这可太重要啦。

这就好比我们要知道自己能背多重的东西才不会累垮,是一个道理。

我先来给你说说这个测试方法吧。

首先呢,得有一个能发出激光的装置,这个装置就像是一个超级射手,随时准备射出能量满满的激光箭。

这个激光的强度呀,是可以调整的,就像我们可以调整水龙头的水流大小一样。

然后呢,把要测试的球面元件放在一个特定的位置,这个位置就像是舞台上的主角位置,所有的目光(激光)都要聚焦在它身上。

我们有几个小伙伴就一起做过类似的小实验。

我和小明、小红,我们三个人凑在一起,可好奇这个测试是怎么回事了。

小明就说:“这得有多复杂呀?”小红就回答他:“不管多复杂,我们试试就知道啦。

”我们开始的时候,对那个激光装置是又好奇又害怕。

好奇是因为它能发出那么神奇的激光,害怕是担心不小心让激光打到自己。

我们小心翼翼地按照书上说的步骤来操作。

我们把球面元件放好之后,就开始慢慢增加激光的强度。

这就像我们在爬山,一步一步往更高的地方走。

每次增加一点强度,我们就仔细观察球面元件有没有什么变化。

这时候,我们就像三个小侦探,眼睛都不敢眨一下,生怕错过任何一个小细节。

那这个测试装置呢,它还有一些特别的地方。

它有一个专门的探测器,这个探测器就像是一个超级敏感的小耳朵,能听到(探测到)球面元件发出的哪怕是最微小的“声音”(信号)。

当球面元件开始有损伤的时候,它就会给我们发出信号,就像我们在玩捉迷藏的时候,被找到的那个人会喊“我在这里”一样。

我们在测试的时候,还遇到了一些小问题呢。

有一次,激光的强度突然变得很不稳定。

激光损伤阈值

激光损伤阈值Newport理波原创在光学实验和应用中,当选择光学元件时,一个很重要的因素是光学元件是否可以承受光辐射带来的影响,这一点在高功率激光应用中尤为重要。

光辐射对光学元件的损伤主要有三种形式:一是因光吸收导致的热效应;二是短脉冲激光辐射下造成的介质击穿;三是超短脉冲激光下,因极高的峰值功率而直接导致的物质化学键破坏。

衡量一个光学元件承受光辐射能力的参数是激光损伤阈值,代表元件可以承受的最大光功率密度(连续光源)或最大能量密度(脉冲光源),常见单位分别是W/cm2和J/cm2。

本篇我们将对不同形式的激光光源对应的激光损伤阈值进行讨论。

连续激光对光学元件的损伤,主要是由光吸收形成的热效应造成的,损伤阈值由最高可承受的激光功率密度表示。

例如,计算一个功率为50mW的Nd:YAG激光器的功率密度,波长1064nm,光束直径0.8 mm。

首先,计算激光的光斑面积大小:光斑面积= πr2= 3.14 x (0.4 mm)2= 5.024 x 10-3 cm2然后计算功率密度,即每单位面积上的激光功率:功率密度= 激光功率/ 光斑面积=9.95 W/cm2把它与光学元件的损伤阈值比较,来判断该光学元件是否适用。

对于一束高斯激光光束,为了保险起见,通常需要在计算得到的激光功率密度上乘以2,代表高斯光束中心区域的较高功率密度。

请注意,光学元件的激光损伤阈值随波长成比例关系。

例如,在532nm处的损伤阈值大约是1064nm处阈值的一半。

光学元件在脉冲激光下的损伤阈值,通常由最大可承受的脉冲能量密度来表示。

对于脉冲宽度在微秒和纳秒之间的脉冲激光,损伤阈值和脉冲的时域宽度的平方根成比例关系。

例如,一个光学元件在1µs脉冲下的损伤阈值,是其在10ns脉冲下损伤阈值的10倍。

Newport提供的光学元件,一般都会给出两种激光损伤阈值,一种对应连续激光,一种对应10ns脉宽的脉冲激光。

假如有一光学元件在10ns脉冲下的损坏阈值是2J/cm2,那么它在同样波长的1µs的激光脉冲下的损伤阈值则是2J/cm2 * (10-6 sec/ 10 x 10-9 sec)1/2 =20 J/cm2。

光学元件的损伤阈值

光学元件的损伤阈值光学元件激光损伤阈值是衡量光学元件抗激光破坏能力的重要指标,但从高功率激光装置的应用角度上讲,损伤阈值并不是一个全面充分的指标。

公认的标准对损伤的定义是能被规定的损伤诊断装置所观察到,由激光引起的光学元件表面或内部特征永久性变化。

一般采用微分相称显微镜观察,十微米左右的损伤,而损伤阈值的界定是和测量方法和判断标准有关,所谓测量方法主要是激光参数和测试数据量的设定,判断标准就是什么样的情况算损伤,一般将损伤阈值定义为发生零损伤概率的最高激光能量密度。

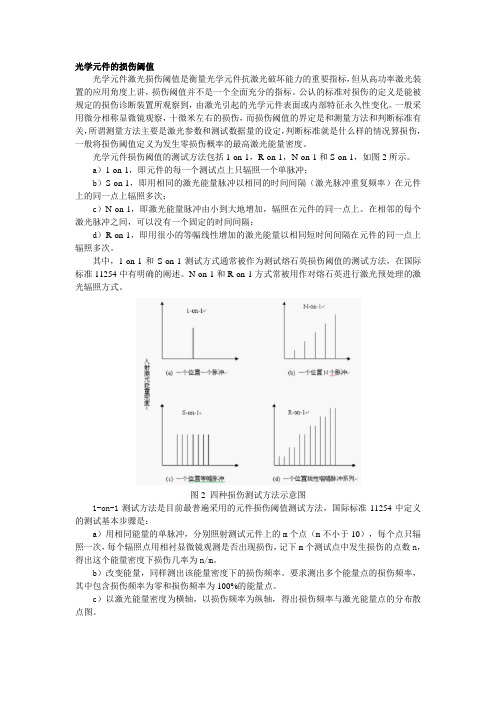

光学元件损伤阈值的测试方法包括1-on-1,R-on-1,N-on-1和S-on-1,如图2所示。

a)1-on-1,即元件的每一个测试点上只辐照一个单脉冲;b)S-on-1,即用相同的激光能量脉冲以相同的时间间隔(激光脉冲重复频率)在元件上的同一点上辐照多次;c)N-on-1,即激光能量脉冲由小到大地增加,辐照在元件的同一点上。

在相邻的每个激光脉冲之间,可以没有一个固定的时间间隔;d)R-on-1,即用很小的等幅线性增加的激光能量以相同短时间间隔在元件的同一点上辐照多次。

其中,1-on-1和S-on-1测试方式通常被作为测试熔石英损伤阈值的测试方法,在国际标准11254中有明确的阐述。

N-on-1和R-on-1方式常被用作对熔石英进行激光预处理的激光辐照方式。

图2 四种损伤测试方法示意图1-on-1测试方法是目前最普遍采用的元件损伤阈值测试方法,国际标准11254中定义的测试基本步骤是:a)用相同能量的单脉冲,分别照射测试元件上的m个点(m不小于10),每个点只辐照一次,每个辐照点用相衬显微镜观测是否出现损伤,记下m个测试点中发生损伤的点数n,得出这个能量密度下损伤几率为n/m。

b)改变能量,同样测出该能量密度下的损伤频率。

要求测出多个能量点的损伤频率,其中包含损伤频率为零和损伤频率为100%的能量点。

c)以激光能量密度为横轴,以损伤频率为纵轴,得出损伤频率与激光能量点的分布散点图。

激光预辐照提高ZrO_2薄膜损伤阈值的研究

为 激 光 器 发 光 经 由 扩 束 准 直 系 统 扩 束 为 直 径 2 O

长光学元件 的使用 寿命_. 8 文献[ ] H O / i 。 ] 9 对 f so 高 反膜 用 能 量 递 增 的 10 4n 激 光 预处 理 后 , 6 m 激

提 高 阈值 效 果最好 的是 采 用 原 始 样 片损 伤 阈值 的 3 的 能 量 扫描 , 9 可提 高 阈 值 1 ; 用 3 采 3 的 闽值 能量 阶进行 了 多次 预辐 照 实验 , 9/ 9 6 扫描 3次效 果 最好 , 阈值 提 高 了 5 ; 能量 递 增 6 在 的 多次预 辐 照 实验 中 , 递增 能 量 多次预 辐照 与单 一 能量 阶 多次预 辐照 的预 处理 效果相 似 . .

基金资助 : 国家 自然科学基金资助项 目(0 7 0 2 6883) 作者简介 : 杨利f (9 4)女 , [ 1 7 一 , 西安工业 大学 副教授 , 主要研究 方向为光 通信及 光电检测技术 等. - i yh 1 8 6 .o Ema : l5 8 @1 3 cm. l

9 4

西

第 3 卷 第 2期 2 21 0 2年 O 2月

西

安

工

业

大

学

学

报

Vo . 2 No 2 13 . Fe . 0 2 b 2 1

J u n lo ’n Te h oo ia iest o r a fXia c n lgc l Unv ri y

文章编 号 : 1 7 —9 5 2 1 ) 20 30 6 39 6 ( 0 2 0 —9 —6

激光损伤阈值测试

Laser Damage Threshold TestingLaser Damage Threshold (LDT) is one of the most importantspecifications to consider when integrating an optical component intoa laser system. Using a laser in an application offers a variety ofbenefits to a standard light source, including monochromaticity,directionality, and coherence. Laser beams often contain high energies,though, and are capable of damaging sensitive optical components.When integrating a laser into an optical system, it becomes crucial tounderstand the effects of laser beams on optical surfaces and how laserdamage threshold is quantified for optical components.The degree of damage induced to an optical component by a laser beam is highly dependent on the type of laser being used. Thermally-induced damage occurs under Continuous Wave (CW) laser operation. During exposure to the CW laser, the optical material may not have sufficient time to thermally relax, and failure can occur due to thermal damage to the bulk material or the optical coating. Alternatively, the damage caused by a short, intense laser pulse is due to ionization: the breakdown of the molecular bond. The electric field generated by the laser beam at the optical surface stimulates electrons at the outer energy band, causing ionization. However, it is important to keep in mind that lasers with long pulse widths (<10-6s) or high repetition rates (>10MHz) may also cause thermally induced damage. For these reasons, understanding laser damage threshold is crucial to designing and maintaining an optical system. Testing Laser Damage ThresholdLaser-induced damage threshold testing is a good method for quantifying the amount of electromagnetic radiation an optical component can withstand. There are a variety of different LDT tests. For example, Edmund Optics follows the ISO-11254 procedures and methods, which is the industry standard for determining the laser damage threshold of an optical component. Utilizing the ISO-11254 standard enables the fair comparison between optical components from different manufacturers.Edmund Optics' LDT testing is conducted by irradiating a number of test sites with a laser beam at different energy densities for pulsed lasers, or different power densities for CW lasers. The energy density or power density is incrementally increased at a minimum of ten sites at each increment. The process is repeated until damage is observed in 100% of the irradiated sites. The LDT is the highest energy or power level at which no damage is observed in any of the irradiated sites. Inspection of the sites is done with a Nomarski-type Differential Interference Contrast (DIC) microscope with 100X - 150X magnification. Visible damage is observed and the results are recorded using pass/fail criteria. Figure 1 is a typical damage probability plot of exposure sites as a function of laser pulse energy.In addition to uncoated optical components, optical coatings are also subject to damage from the presence of absorption sites and plasma burn. Figure 2 is a real-world image of coating failure due to a coating defect. For additional information on the importance of LDT testing on coatings, view The Complexities of High-Power Optical Coatings.Figure 1: Exposure Histogram of Laser Damage Threshold Probability versus Exposure SiteFigure 2: Coating Failure from 73.3 J/cm3 Source due to Coating DefectDefining Laser Damage ThresholdThere are many variables that affect the Laser Damage Threshold (LDT) of an optical component. These variables can be separated into three categories: laser, substrate, and optical coating (Table 1).Table 1: Variables that Affect Laser Damage ThresholdLaser Substrate CoatingOutput Power Material Deposited MaterialPulse duration Surface Quality Deposition ProcessPulse Repetition Rate Cleanliness Pre-Coating Preparation andCleaningBeam Profile Reactivity to the Environment Lot-to-Lot ControlBeam Diameter (1/e2) Material Absorption Coating Design and Optimization Wavelength Material Homogeneity Protective LayersLDT is typically quantified with units of power or energy densities for CW and pulsed lasers, respectively. Power density is the power per cross-sectional beam area. Similarly, energy density is the energy per cross-sectional beam area of a specific pulse duration. Lasers are available with a multitude of different wavelengths and pulse durations, therefore, it is important that the optical component's LDT is suitablefor the laser's parameters. As a general rule of thumb, Newton's square root scaling factor can be used to determine whether a laser can be used with an optic that is not rated at the same LDT pulse duration specification. Equation 1 calculates a new LDT for the different pulse duration.(1) The LDT(y) is the estimated LDT for laser Y, and LDT(x) is the specified LDT for laser x. τy is the pulse duration for laser y, and τx is the pulse duration for laser x. Additionally, since the energy of a photon is inversely proportional to its wavelength, then theoretically the LDT scales linearly as a function of wavelength, as expressed in Equation 2.(2) Where PD(y) is the Power or Energy Density at the new wavelength, PD(x) is the Power or Energy Density at the old wavelength, λy is the new wavelength, and λx is the old wavelength. A laser with a PD CW of 2W/cm2 at 1064nm would have a power density of 1 W/cm2 at 532nm, 0.667 W/cm2 at 355nm, etc.There are some drawbacks to the scaling, as there are non-linear effects associated with the conversion. However, they are a good rule of thumb for estimating the LDT of an optic at varying wavelengths and pulse durations. Note: Optical manufacturers only guarantee the specified LDT, not scaled estimations. Laser Damage Threshold (LDT) testing is crucial when working with laser optics. Understanding how LDT is tested and defined helps choose the right optical components for the application. Laser optics thatare designed with an LDT that is suitable for a given laser ensure superior results and product lifetime, and help avoid additional expenses due to damaged components.。

基于分数泰伯效应的激光损伤阈值测量

第19卷 第12期强激光与粒子束Vol.19,No.12 2007年12月HIGH POWER L ASER AND PAR TICL E B EAMS Dec.,2007 文章编号: 100124322(2007)1221970204基于分数泰伯效应的激光损伤阈值测量3徐建程, 胡建平, 许 乔(成都精密光学工程研究中心,成都610041) 摘 要: 介绍了一种基于分数泰伯效应的单脉冲激光损伤阈值测量方法。

该方法是根据六角相位光栅的分数泰伯效应,将激光光束整形成许多不同能量密度的高斯形状光斑,通过比较光斑分布图和损伤分布图即可统计计算得到各个能量密度区间的损伤概率。

根据角谱传输理论数值模拟得到了六角相位光栅的分数泰伯像并得到实验验证。

用该方法和传统的12on 21测得HfO 2/SiO 2高反介质膜的激光零损伤阈值分别为7.9和8.0J/cm 2,并进行了误差分析。

关键词: 激光损伤阈值; 分数泰伯效应; 六角相位光栅; 损伤概率 中图分类号: O484.5 文献标识码: A 在高功率激光系统中,光学元件对激光的承受能力制约着激光系统向更高功率的发展,通常采用激光诱导损伤阈值来衡量元件抗激光损伤能力。

然而,激光诱导元件尤其是薄膜元件损伤的机理很复杂[123],涉及到多方面的因素,目前学者们正在从薄膜材料、薄膜的沉积技术、激光预处理等方面进行深入地研究[324],这就需要高效快速的激光损伤阈值测量作为支撑,它是监控光学元件和薄膜质量的好坏的一个重要环节。

20世纪90年代制定了激光诱导光学元件损伤测试的国际标准ISO11254,定义了损伤阈值并规范了损伤阈值的测试方法[5],,耗时且昂贵。

本文介绍了一种基于六角相位光栅分数泰伯效应的单脉冲激光损伤阈值测量方法,具有高效快速的特点。

1 分数泰伯像分析 高斯型激光光束入射到一个具有周期结构的二元相位光栅上,由于衍射效应,在此光栅后面的泰伯或分数泰伯距离处将出现该物体的像[6]。

光学薄膜激光损伤及散射检测研究

重庆大学硕士学位论文

中文摘要

摘

要

本文围绕光学薄膜的激光损伤研究,论述了其损伤机理、影响损伤阈值的因 素以及其抗激光增强工艺,总结了相关规律。建立了符合国际标准的激光损伤阈 值测试及在线检测系统,对光学薄膜及其基体的激光损伤及在线检测做了详细的 实验研究。 对 HF 酸腐蚀后的熔石英样品进行了激光损伤分析, 其损伤由激光驻波场和烧 蚀共同引起。HF 酸腐蚀可以提高熔石英表面的抗激光损伤能力。在一定的激光参 数(波长为 355nm,脉宽为 10ns,频率为 3Hz)下,其损伤尺寸随激光辐照次数呈指 数增长关系。并对损伤阈值测试结果进行了不确定度分析,对比了不同阈值表征 方式对其结果的影响。 研究了 ZrO2 薄膜微结构对其抗激光损伤能力的影响,发现随着微晶粒尺寸的 减小其抗激光损伤阈值具有增长的趋势,且多晶结构的激光损伤阈值明显高于无 定形结构。研究和完善了激光预处理装置的技术方案,对 1064nm 的 HfO2/SiO2 高 反膜进行了激光预处理研究,实验结果表明,薄膜的抗激光损伤能力平均提高 3 倍以上。薄膜经激光预处理后,损伤尺度及严重程度明显减轻。 组建了符合国际规范的 He-Ne 散射法在线检测损伤系统, 对 HfO2/SiO2 高反膜、 增透膜进行了阈值检测,并与等离子体闪光法及 Nomarski 相衬显微法对损伤的判 断做了比较。实验证明,He-Ne 散射法在线检测系统能有效地、可靠地判断激光诱 导损伤。相对等离子体闪光法而言,减少了人为因素,并且在实验中证明,有等 离子体闪光发生,并不一定发生激光诱导损伤。而采用显微镜观测,效率低、工 作量大,对于不明显的损伤不易做出判断。 关键词:光学薄膜,熔石英,激光损伤,激光预处理,化学腐蚀,He-Ne 散射法

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

几种光学薄膜激光损伤阈值测量方法的介绍与探讨 1.前言 光学薄膜现在已经成为各个光学元器件不可或缺的部分,随着高功率激光器件的发展,由于光学薄膜相对于其他光学元件一般具有比较低的激光损伤阈值,因而光学薄膜成为了高功率器件限制功率提高的瓶颈所在,因此提高薄膜的激光损伤阈值显得极为重要。然而要想提高薄膜的激光损伤阈值,准确的测量薄膜的激光损伤阈值成为了当前亟需解决的难题。本文系统的总结了1-on-1、S-on-1、R-on-1和光栅扫描四种测试方式,以及normaski相称显微镜观察、等离子体闪光判别等几种判断薄膜损伤方法的原理。可为薄膜激光损伤阈值的测试提供参考与借鉴。 2.几种损伤阈值测量方法的介绍 当前主流的测量方式有1-on-1、S-on-1、R-on-1和光栅扫描四种方式。其测试设备均如图一]1[所示,只是在激光辐照到样品表面时而采取不同的方式。

图一 激光损伤阈值测量光路 激光器发出强激光用来作为损伤光,2玻片与偏振片共同构成衰减器,He-Ne激光器所发出的光作为准直光使用,聚焦透镜使得光斑聚焦到合适的大小,分光镜将光分为三束,其中一束通向样品,一束通向能量计以时时监测能量值,另外一束通向CCD以确定光斑大小。 2.1 1-on-1测量方法]2[ 采用不同能量密度的激光依次对样品上一排点进行辐照,每个点辐照一次,为了保证各个点之间不相互影响,应使得两个点之间的距离为样品表面处理光斑直径的3倍以上(如图二),辐照完后计算出该功率下的损伤几率,然后用相同的方法进行下一个功率的辐照。得出各个功率密度分别对应的损伤几率(必须包含0损伤几率与100%损伤几率)后,利用最小二乘法原理,对数据进行线性拟合,进而得到损伤阈值。

图二 样品的测试点分布 该种方法应用较为普遍,它得到的损伤阈值也较为准确,但是该方法测量面积较大,且不能得到阈值分布,对于重频激光来说必须考虑激光辐照的累积效应]3[,该测试方法也不能满足。 2.2 S-on-1测量方法 采用不同能量密度的激光对样品上的一排点进行辐照,每个点辐照S(可以为1,10,100,1000等)次(若不到S次就发生损伤则应立即移动至下一个测试点),为保证各个点之间不相互影响,应使得两个点间的距离为样品表面处光斑直径的3倍以上,辐照完后计算出该功率下的损伤几率,然后用相同的方法进行下一个功率的辐照。然后同1-on-1方法拟合出功率密度与损伤几率的关系,进而得到损伤阈值。 该方法相对来说更加符合日常实际情况,所以也是一种比较常用的测量方法。同1-on-1法,该方法也无法得到阈值的分布情况。 2.3 R-on-1测量方法 测量过程中通过改变衰减器,从而使得激光能量按梯度增加,将激光打到样品的测试点上,发生损伤后就移至下一个点(两点之间的距离一般也为样品上光斑直径的3倍),记录下发生损伤时激光能量的密度F1与前一个为发生损伤时的激光能量密度F2。分别求出各个点的F1与F2的平均值,即为该点的损伤阈值,再将所有测试点的损伤阈值求平均,即可认为是该样品的损伤阈值。 该方法能够得到较多的数据,能够分析整个光学原件的均匀性,但是由于激光预处理效应而使得激光损伤阈值有所增加。 2.4 光栅扫描法 在样品上选取一定的区域进行多个能量梯度的光栅式多脉冲扫描,扫描间距一般也为样品上光斑直径的3倍左右。每个能量梯度扫描一次,若未出现损伤则进行下一梯度的扫描,若出现了损伤则记录下此时激光能量密度F1与前一个未损伤时的激光能量密度F2。阈值的确定于R-on-1相似。 该方法由于需要测量的面积较大,所需时间较长,且由于存在激光预处理效应,从而会使得激光损伤的阈值也有所增加。 2.5 各种方法的比较 图三]4[为不同光斑下各种测量方法下的1-on-1,S-on-1与R-on-1的损伤阈值曲线图,表一]4[为损伤阈值的测量结果。

图三 两种光斑尺寸下,1-on-1、S-on-1与R-on-1的损伤几率图 表一 四种方式损伤阈值测量结果 以上数据得R-on-1>光栅扫描>1-on-1>S-on-1。理论分析如下:

由于存在激光预处理效应,R-on-1与光栅扫描法得到的损伤阈值会比S-on-1与1-on-1得到的阈值大。由于光栅扫描法扫描的范围比较大,因此其更容易辐照到缺陷等阈值极低点,从而使得其损伤阈值相对R-on-1更小。而在S-on-1中存在光热积累效应,因此多脉冲往往更容易导致损伤,因此S-on-1又比1-on-1大。可见,理论与实验符合的较好。 3 几种判断样品损伤的探测方法 国际标准(ISO 11254]2[)对损伤的定义为用规定的检验技术能够观测到样品表面特征的任何激光诱导的变化。本节主要介绍了几种常见的判断薄膜损伤与否的探测方法,主要包括相称显微镜观察法、图像处理法、等离子体闪光法、反射光能量判别法、光斑形变法、透射反射扫描法、散射光判别法、光热信号判别法、光声信号判别法、雾气法。主要总结了这些方法的原理,分辨率以及判据等问题。 3.1 相称显微镜观察法 光是电磁波,具有振幅与位相,当其通过介质时,它的位相与振幅变会发生一定的变化。通过观察光强即可知道振幅的变化,而相位的变化则无法直接测出。而相称显微镜则根据阿贝成像原理,利用特殊的空间滤波器,把不能直接观测到的相位变化转换为光强变化。在探测到相位变化的同时,增强了图像的清晰度,还提高了图像的放大率。相称显微镜的分辨率比普通显微镜高好几个数量级,可以看到1~50nm级微观图像。 因此根据国际标准ISO 11254,用放大倍数100至150倍(一般推荐150倍)的Nomarski相称显微镜观察辐照前后形貌的变化,从而定义是否有损伤发生。图四]5[为用显微镜观察下的几种典型的损伤形貌。 图四 显微镜观察下的几种典型损伤形貌 该种方法虽然为ISO规定的一种方法,但是由于需要人眼直接观

察判断是否有损伤,对于比较明显的损伤测试准确,但是对于比较弱的损伤则没法探测或是误差较大。 除了这种方法,还可以用扫描电子显微镜、激光诱导荧光显微镜6和粗糙度进行观测薄膜表面是否发生损伤,原理基本与相称显微镜相似,在此不做详细表述。 3.2 图像处理法 该方法的出现时为了解决相称显微镜观察法中的人眼主观误差的问题。原理为在Nomarski相称显微镜目镜处放一CCD,从而在阈值测量实验过程中可以时时得到显微镜观察的图像。再将各个时刻的图像在计算机中分别与样品未经激光照射时的图像进行对比、分析,当两幅图像中出现一定程度的不一致时即可认为产生了损伤。 3.3 等离子体闪光判别法 当辐照到薄膜样品表面的激光功率较大(>109W/cm2)时]6[,薄膜的吸收系数不再为常数,又由于激光作用时间短,薄膜来不及热传导,在入射点处,薄膜温度迅速上升,并发生汽化。在强激光的继续作用下,气体分子产生电离,进而发生雪崩离化,形成等离子体闪光现象。在等离子体闪光过程中,薄膜表面的气化介质材料会被喷出,同时等离子体会对膜层产生冲击波(作用于单位膜面积的薄膜作用力可达到107N/m2)]7[,从而发生不可逆的变化。 等离子体闪光一般采用的方法是在薄膜及元件表面附近放置一个光电探测器,如图五(a)所示,当发生闪光时,光电探测器将输出一个电平信号,由此认为薄膜发生了损伤。但是,在激光强度足够大的时候,也会发生大气击穿现象,产生闪光,此时光电探测器也会输出一个电平信号,从而导致误判。然而光谱峰值位判别法]8[则可以消除这种误判,其原理为:将光电探测器改为光谱仪(如图五(b)所示),在发生闪光时将闪光的光谱图记录下来,传输到计算机内与大气元素的闪光光谱进行对比分析,由于光学薄膜中的元素与大气中的元素存在本质的差异,一旦薄膜发生等离子体闪光,就会出现新的峰值,而大气闪光则不会出现新的峰值,因此可以消除因为大气闪光而造成的误判。 图五 等离子体闪光探测法原理图(原型及改进型) 等离子体闪光法是一种较常用的方法,一旦出现等离子体闪光,

便可认定为已经发生了损伤。但是由于等离子体闪光只有在膜内温度足够高,从而使得薄膜离化时才会产生,在薄膜熔点以下所发生的破坏现象或薄膜内发生的破坏尚未造成完全喷发的情况下(如激光热应力破坏),不会有等离子体的产生,此时若再用此方法则无法探测已经产生的损伤。 3.4 散射光判别法 当样品发生损伤后,激光通过损伤处后其散射光便会有变化。当光通过样品时,影响光强弱的因素有散射和吸收。当用弱光探测时,吸收对光强的作用可以忽略不计,散射起主要作用。散射光判别法就是利用散射引起探测光的减弱来检测薄膜表面是否有损伤的一种方法。

图六 散射光判别法原理图 图六为散射光判别法原理图,He-Ne探测光在每个测试点被泵浦激光辐照后照射到测试点,分别测出受脉冲激光辐照前后的He-Ne激光的反射能量。当反射光能量发生变化时,即认为表面发生损伤。一般认为当作用点的反射光能量变化达到10%时,就可认为发生了损伤]9[,但这一判据受测试条件以及薄膜种类影响较大,在具体检测过程中还有实验确定判据的需要。 3.5 透射反射扫描法 由于激光损伤的物理实质为改变了光学薄膜的物质结构,从而影响了薄膜的光学性能,因此测出透射、反射比,将辐照前后结果比较后即可判断损伤是否发生。

图七 透射反射法原理图 图七为透射反射法的原理图,诊断激光的波长为1.06um,D1、

D2、D3三个探测器分别测量出分束光功率P1、样品反射光功率P2和样品透射光功率P3。由数学运算可得 )]-/[-p101303rPpaP()( )][a(p/p101202tPP)(