第三章液压马达与液压缸.知识讲解

第三章 液压泵和液压马达

二、轴向柱塞式液压马达

轴向柱塞式液压马达的工作原理可参照轴向柱塞泵

斜盘 2-缸体 3-柱塞 4-配流盘 5-轴 6-弹簧

2、结构特点

齿轮马达和齿轮泵在结构上的主要区别如下:

(1)齿轮泵一般只需一个方向旋转,为了减小径向不平衡液压力,

因此吸油口大,排油口小。而齿轮马达则需正、反两个方向旋转,

因此进油口大小相等。

(2)齿轮马达的内

泄漏不能像齿轮泵那样直接引到低压腔去,而必须单独的泄漏通

道引到壳体外去。因为齿轮马达低压腔有一定背压,如果泄漏油

积每转内吸油、压油两次,

称为双作用泵。双作用使

流量增加一倍,流量也相

应增加。

压油

吸油

图3-13 双作用叶片工作原理

2、结构上的若干特点

(1)保持叶片与定子内表面接触

转子旋转时保证叶片与定子内表面接触时泵正常工作的必要 条件。前文已指出叶片靠旋转时离心甩出,但在压油区叶片顶部 有压力油作用,只靠离心力不能保证叶片与定子可靠接触。为此, 将压力油也通至叶片底部。但这样做在吸油区时叶片对定子的压 力又嫌过大,使定子吸油区过渡曲线部位磨损严重。减少叶片厚 度可减少叶片底部的作用力,但受到叶片强度的限制,叶片不能 过薄。这往往成为提高叶片泵工作压力的障碍。

容积式液压泵的共同工作原理如下:

(1)容积式液压泵必定有一个或若干个周期变化的密封容积。密 封容积变小使油液被挤出,密封容积变大时形成一定真空度,油液 通过吸油管被吸入。密封容积的变换量以及变化频率决定泵的流量。 (2)合适的配流装置。不同形式泵的配流装置虽然结构形式不同, 但所起作用相同,并且在容积式泵中是必不可少的。

结束

§3-3 叶片泵和叶片油马达

叶片泵有两类:双作用和单作用叶片泵,双作用 叶片泵是定量泵,单作用泵往往做成变量泵。而马达只 有双作用式。

第三章-补充知识-液压传动基础知识-精简版2020

二、液压传动的主要缺点

与机械传动、电气传动相比,液压传动具有以下缺点

1、由于流体流动的阻力损失和泄漏较大,所以效率较低。如果处理不当,泄 漏不仅污染场地,而且还可能引起火灾和爆炸事故。

2、工作性能易受温度变化的影响,因此不宜在很高或很低的温度条件下工作。 3、液压元件的制造精度要求较高,因而价格较贵。由于液体介质的泄漏及可

液压传动

第一章 液压传动概述

第一节 液压传动的定义、工作原理及组成

一、基本概念 1、液压传动的定义

用液体作为工作介质,在密封的回路里,以液体的压力能进行能 量传递的传动方式,称之为液压传动。

2、液压控制的定义

液压控制与液压传动的不同之点在于液压控制是一个自动控制系 统,具有反馈装置,系统具有较强的抗干扰能力,所以系统输出量 的精度高。

与机械传动、电气传动相比,液压传动具有以下优点

1、液压传动的各种元件、可根据需要方便、灵活地来布置; 2、重量轻、体积小、运动惯性小、反应速度快; 3、操纵控制方便,可实现大范围的无级调速(调速范围达2000:1); 4、可自动实现过载保护; 5、一般采用矿物油为工作介质,相对运动面可自行润滑,使用寿命长; 6、很容易实现直线运动; 7、容易实现机器的自动化,当采用电液联合控制后,不仅可实现更高程

低速液压马达的基本形式是 径向柱塞式,例如多作用内曲线式、单作 用曲轴连杆式和静压 平衡式等。

低速液压马达的主要特点是:排量大,体积大,转速低,有的可低到每 分钟几转甚至不到一转。通常低速液压马达的输出扭矩较大,可达 几千 到几万 ,所以又称为低速大扭矩液压马达。

第三节 液压缸

一、 液压缸的类型和特点

3、 活塞式液压缸典型结构

※液压知识点总结

(3)泵的功率

泵输入功率: Pd 2nT

泵实际输出功率: P pbqb

式中:pb — 泵输出的工作压力(MPa) qb— 泵的实际输出流量(L /min),1L =103cm3。在实际计算功率时,一定要注意单位统一。最好都统

a.工作压力:液压泵实际工作时的输出压力称为工作压力。工作压力取决于外负载的大小和排油管路上的压力损 失,与液压泵的流量无关。 b.额定压力:液压泵在正常工作条件下,按试验标准规定连续运转的最高压力称为液压泵的额定压力。 c.最高允许压力:在超过额定压力的条件下,允许液压泵短暂运行的最高压力值。超过此压力,泵的泄漏会迅 速 增加。 (2)排量和流量 a.排量:泵主轴每转一周所排出液体体积的理论值 V,如泵排量固定,则为定量泵;排量可变则为变量泵。

e.良好的化学稳定性。

f.抗泡沫性好,抗乳化性好,腐蚀性小,防锈性好

g.体积膨胀系数小,比热容大。 h.流动点和凝固点低,闪点和燃点高。 i.对人体无害,成本低。

6、静压力的两个重要特性:

a.静止液体内任意点所受到的各个方向的静压力都相等;

b.液体静压力的方向总是向着作用面的内法线方向。 7、液压系统中的压力由负载或元件对油液的阻力所产生。液压泵产生的是流量,而不是压力。 8、油液总是进入阻力最小的通路。

叶片泵是机床液压系统中应用最广的一种液压泵。运转平稳、压力脉动小,噪音小;结构紧凑、尺寸小、流量 大;其缺点是:对油液要求高,如油液中有杂质,则叶片容易卡死;与齿轮泵相比结构较复杂。 该泵有两种结构形式:一种是单作用叶片泵,另一种是双作用式叶片泵。 特点: 1. 用于中低压、要求较高的系统中。 2. 油液粘度要合适,转速不能太低,500~1500rpm。 3. 要注意油液的清洁,油不清洁容易使叶片卡死。 4. 通常只能单方向旋转,如果旋转方向错误,会造成叶片折断。 (1)单作用叶片泵(叶片后倾) 单作用叶片泵由转子 1、定子 2、叶片 3 和配流盘、端盖等组成。定子具有圆柱形内表面,定子和转子的间有 偏心距 e,叶片装在转子槽中,并可在槽内滑动,当转子回转时,由于离心力的作用,使叶片紧靠在定子内壁。 泵的转子每旋转一周,密封工作腔容积增大和缩小各一次,完成一次吸油和压油,故称单作用泵。改变转子 与 定子的偏心量,即可改变泵的流量。因此单作用叶片泵大多为变量泵。 为利用离心力使叶片外伸,通常将叶片相对于旋转方向后倾一个角度安装。这种泵只能单向旋转。 奇数叶片泵的脉动率比偶数叶片泵的脉动率小,一般取 13~15 片叶片。 (2)双作用叶片泵(叶片前倾) 作用原理和单作用叶片泵相似,不同之处只在于定子内表面由两段长半径圆弧、两段短半径圆弧和四段过渡曲 线组成。且定子和转子是同心的。在吸油区和压油区之间有一段封油区将它们隔开。 工作原理:泵的转子每转一转,完成两次吸油和压油,所以称双作用叶片泵。由于泵的吸油区和压油区对称 布 置,因此,转子所受径向力是平衡的,所以,又称卸荷式液压泵。 双作用叶片泵也存在流量脉动,但比其它型式的泵要求小得多,且在叶片数为 4 的整数倍、且大于 8 时最小, 一般都取 12 或 16 片。

液压泵和液压马达原理

结束

§3-2 柱塞泵

在第一节所述单柱塞泵中,凸轮使泵 在半周内吸油,半周内排油。因此泵排出 的流量是脉动的,它所驱动的液压缸或液 压马达的运动速度是不均匀的。所以无论 是泵或马达总是做成多柱塞的。常用的多 柱塞泵有径向式和轴向式两大类。

一、径向柱塞泵 二、轴向柱塞泵

1.径向柱塞泵的工作原理 图为径向柱塞泵的工作原理。之所以称为径 向柱塞泵是因为有多个柱塞径向地配置在一个共 同的缸体3内。缸体由电动机带动旋转,柱塞要靠 离心力耍出,但其顶部被定 子2的内壁所限制。定子2是 一个与缸体偏心放置的圆环。 因此,当缸体旋转时柱塞目 前生产中应用不广。

泵的转子K及其轴承上会受到不平衡的液 压力,大小为: P=pBD 式中 P—转子受到的不平衡液压力; p—泵的工作压力; B—定子的宽度; D—定子内直径。 计算泵的几何排量为: q=B[(R+e)2-(R-e)2]=4BRe=2Bde 理论流量为: QT=2Bde 式中 R—定子内半径; e—定子与转子的偏心量;

泵的摩擦损失由两部分组成

容积损失 主要是液压泵内部泄漏造成的流量 损失。容积损失的大小用容积效率表征PV 机械损失 指液压泵内流体粘性和机械摩擦 造成的转矩损失。机械损失的大小用机械效 率表征Pm Pm=MT/MP 液压泵的总效率 泵的总效率是泵的输出功率 与输入功率之比 P=Pm.PV

实际上叶片有一定厚度,叶片所占的空间减 小了密封工作容腔的容积。因此转子每转因叶片 所占体积而造成的排量损失为

式中,s—叶片厚度;θ—叶片倾角。

因此,双作用叶片泵的实际排量为

双作用叶片泵的实际输出流量为

式中,n—叶片泵的转速,ηpv—叶片泵的容积效率 。 叶片泵的流量脉动很小。理论研究表明,当叶 片数为4的倍数时流量脉动率最小,所以双作用叶 片泵的叶片数一般取12或16。

第三章液压泵和液压马达_李清伟

摆线齿形内啮合齿轮泵特点

结构紧凑,尺寸小,排量大, 重量轻,运转平稳,噪声小, 流 量脉动小。但齿形复杂,加工困难, 价格昂贵 。

第三节 叶片泵 分类:双作用式定量叶片泵 单作用式变量叶片泵

单联叶片泵

叶片泵

一、定量叶片泵的工作原理 图3-7为工作原理图。泵的组成:定 子、转子、叶片、配油盘、传动轴和泵体。

二、轴向柱塞泵的工作原理 轴向柱塞泵的组成 配油盘、柱塞、缸体、倾斜盘 轴向柱塞泵特征 柱塞轴线平行或倾斜于缸体的轴线 轴向柱塞泵的分类 按配流方式分:端面配流、阀配流 端面配流的轴向柱塞泵分为:斜盘式、斜 轴式

轴向柱塞泵工作原理 V密形成—柱塞和缸体配合而成 右半周,V密增大,吸 油 V密变化,缸体逆转 < 左半周,V密减小,压 油 吸压油口隔开—配油盘上的封油区及缸体 底部的通油孔。

轴向柱塞泵变量原理 γ= 0 q = 0 大小变化,流量大小变化 γ < 方向变化,输油方向变化 ∴ 斜盘式轴向柱塞泵可作双向变量 泵。

SCY14-1B轴向柱塞泵的结构要点

1、滑履结构 A 滑靴和斜盘

B 柱塞和缸体 球形头部—和斜盘接触为点 接触,接触应力大,易磨损。

齿轮泵压油腔的压力油泄漏到吸油腔有三条途 径: 齿侧泄漏— 约占齿轮泵总泄漏量的 5%

径向泄漏—约占齿轮泵总泄漏量的

20%~25%

端面泄漏* —约占齿轮泵总泄漏量的 75%~80% 总之:泵压力愈高,泄漏愈大。因此要 提高齿轮的压力和容积效率,必须对端面间 隙进行自动补偿。

提高外啮合齿轮泵压力措施

第三章 液压泵和液压马达

液压泵

液压马达

目的任务 了解液压泵主要性能参数分类 掌握泵的工作原理、必要条件、排 流量、叶片泵和齿轮泵的结构、工作 原理、叶片泵的调整方法和减小齿轮 泵困油现象的方法。

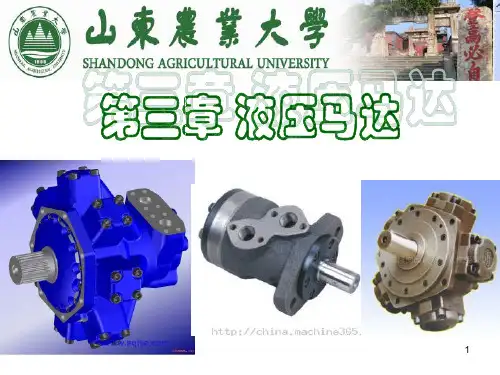

第三章 液压马达解读

配流轴圆周均布2x 个配流窗口,其中x 个窗口对应于 a段,通高压油,x 个窗口对应于b段,通低压油(x≠z );

输出轴 ,缸体与输出轴连成一体。

13

• 排量公式 v =(πd 2/4)sxyz

– s 为柱塞行程; x 为作用次数; y 为柱塞排数; z 为每排柱塞数 。

• 应用 转矩脉动小,径向力平衡,启 动转矩大,能在低速下稳定运转,普 遍用于工程、建筑、起重运输、煤矿、 船舶、农业等机械中。

接方式被称为差动连接。

27

两腔进油,差动联接

A1 A2

A1 A2

F3 F3

P1

v3

ΔP

等效

P1

v3

q

q

活塞的运动速度为:

(c)差动联接

?

q 4q v3 v 2 v A1 A2 d

在忽略两腔连通油路压力损失的情况下,差动连 接液压缸的推力为:

2 F3 p1 ( A1 A2 ) m d p1 v 4

24

A1

A2

有杆腔进油

P1 P2

F2

q

v2

(b)有杆腔进油

活塞的运动速度 v2 和推力 F2 分别为:

q 4q v2 v v 2 2 A2 (D d )

2 2 F2 ( p2 A2 p1 A1 ) m [( D d ) p2 D 2 p1 ] m 4

14

液压泵及液压马达的工作特点

液压泵的工作特点

液压泵的吸油腔压力过低将会产生吸油不足、

异常噪声,甚至无法工作。 液压泵的工作压力取决于外负载,为了防止 压力过高,泵的出口常常要采取限压措施。 变量泵可以通过调节排量来改变流量,定量 泵只有用改变转速的办法来调节流量。 液压泵的流量脉动。 液压泵(齿轮泵) “困油现象”。

液压传动电子课件3-执行元件

v2 D2 2 v1 D d2

2.柱塞式液压缸 特点:(1)柱塞和缸体内壁不接触,加工 工艺性好、成本低,适用于行程较长的场合(2) 属单作用缸,回程要靠外力或成对配合使用 (3) 工作时柱塞端面受压,当输出较大推力时,柱塞 通常都较粗、较重。一般垂直使用。 柱塞缸输出的推力和速度分别为:

第3章 液压缸与液压马达

第3 章

液压执行元件

3.1

液压马达

3.2

液压缸

3.1 液压马达

3.1.1 液压马达的分类和应用 以结构形式分:齿轮式、叶片式、柱塞式和螺 杆式。 以性能参数分:高速小扭矩液压马达 和低速大 扭矩液压马达。 另外,液压马达同液压泵一样有单向和双向 定量和变量之分 。 应用:不同形式、性能参数的液压马达应用 范围也不同。

(3)伸缩缸 由两级或多级活塞缸 套装而成,它的前一 级活塞缸的活塞就是 后一级的缸体 。

3.1.2 液压马达的工作原理 1.液压马达的基本工作原理 同液压泵一样,也是通过密封工作容积的变化来来实 现能量传递和转换的,只不过液压马达在密封工作腔容积 由小变大时输入的是压力油密封工作腔容积由大变小时 排除的是低压油。 从原理上说,除阀式配流的液压泵外(具有单向性), 其它形式的液压泵和液压马达可以互相通用。由于各自 的工作要求不一样 ,液压马达和液压泵在结构上往往又 存在一些差别 一般情况下液压马达和液压泵不能直接互 换。

双杆活塞液压缸的推力F和速度υ: 2 2 推力: F pA ( D d ) p

4

速度: (2)单杆活塞式液压缸

v

q 4q A (D 2 d 2 )

单杆活塞式液压缸的压力油供油方式:

无杆腔进压力油,有杆腔回油时: q 4q 2 v F1 p A1 D p 1 A1 D 2 4 有杆腔通压力油,无杆腔回油 时:

第三章液压执行元件

p1

p2 )D2

p2d 2 ]

v1

q A1

4q

D 2

b)从有杆腔进油时,活塞上所产生的推力

F2和速度v2

F2

A2 p1

A1 p2

4 [( p1

p2 )D2

p1d 2 ]

q

4q

v2 A2 (D 2 d 2 )

C)速度比

v

v2 v1

1 1 (d / D)2

3.差动液压缸——单杆活塞缸的左右两腔同 时通压力油,称为差动液压缸。

(二)液压缸的组成 液压缸的结构基本上可以分为缸筒和

缸盖、活塞和活塞杆、密封装置、缓冲装 置和排气装置五个部分。

1、缸筒与缸盖

2、活塞和活塞杆

3、密封装置 用以防止油液的泄漏(液压缸一般不允许外泄 并要求内泄漏尽可能小)。

4.缓冲装置 目的:使活塞接近终端时,增达回油阻力, 减缓运动件的运动速度,避免冲击。

3.液压马达的转速和低速稳定性

1)转速

n

q V

v

2)爬行现象——当液压马达工作转速过低 时,往往保持不了均匀的速度,进入时动 时停的不稳定状态,这就是所谓爬行现象

• 和其低速摩擦阻力特性有关。

• 另外,液压马达排量本身及泄漏量也在 随转子转动的相位角变化作周期性波动, 这也会造成马达转速的波动

4.调速范围 液压马达的调速范围以允许的最大转速和 最低稳定转速之比表示,即

当E1=E2时,工作部件的机械能全部被缓冲 腔液体所吸收,由上两式得

pc

E2 Ac l c

节流口可调式则最大的缓冲压力即冲击压

力为

pc max

pc

mv02 2 Aclc

5.液压缸稳定性校核 当 l/d ≤15时 一般不用校核 当 l/d ≥15时 必须进行校核,即F<Fk F为活塞杆承受的负载力,Fk为保持工作稳 定的临界负载力

第三章 液压泵与液压马达

(三)液压泵排量和流量

1.排量Vp (m3/r) 是指在不考虑泄漏的情况下,液压泵主轴每转一 周所排出的液体体积。 2.理论流量qt (m3/s) 是指在不考虑泄漏的情况下,单位时间内排出的 液体体积。 qt =Vn 3.实际流量qp 指液压泵工作时的输出流量。 qp= qt - △ q 4.额定流量qn 指在额定转速和额定压力下泵输出的流量。

(动画) 2、工作原理:

旋转一周,完成二次吸油,二次排油——双作用泵

径向力平衡——平衡式叶片泵(两个吸油区,两个排油区)

3、 流量计算

忽略叶片厚度:

V=2π(R2-r2)B q=Vnηv = 2π(R2-r2)Bn ηv

如考虑叶片厚度: V=2π(R2-r2)B -2BbZ(R-r)/cosθ q=Vnηv = 2π(R2-r2)Bn ηv -2BbZ(R-r)/cosθ nηv

2、液压泵进口压力 p 0 0MPa , 出口压力 pp 32MPa , 实际输出流量q 250 L min,泵输入转矩 T pi 1350N m , 输入转速 n 1000r min ,容积效率 0.96 。试求: (1)泵的输入功率 P i ,(2)泵的输出功率 P o ,(3) 泵的总效率 ,(4) 泵的机械效率 m

第三章 液压泵与液压马达

液压泵--动力元件: 将驱动电机的机械能转换成液体的压力能, 供液压系统使用,它是液压系统的能源。

3-1概

钳工技术—液压缸、液压马达与液压控制阀

钳工技术—液压缸、液压马达与液压控制阀一、液压缸液压缸通常称为油缸,其作用是把系统的液压能,转变为往复直线运动的机械能来带动外负载。

它主要以推。

拉和顶压的形式对外负载工作。

液压缸的种类较多,但其工作原理基本相同。

以图7-20单杆双作用活塞式液压血为例,其工作原理如下:当油缸A口进油小口回抽时,压力油推动活塞使活塞及活塞杆向左运动,输出推力和运动;当B口进油,A口回油时,活塞及活塞杆返回。

油缸的工作就是靠控制A,B口的交替进、回油来实现往复运动对外作工的。

二、液压马达液压马达习惯上又称为油马达。

它同液压缸一样,也是将液压能转化为机械能对外作功的,不同的是,液压马达是把波压能转变为旋转运动的机械能,来带动需要做旋转运动的工作机械。

液压马达与液压泵,在理论上说可以互逆使用,即具有可逆性。

所以,马达的种类与泵相同,常用的液压马达有齿轮式、叶片式和柱塞式三大类。

需要注意的是.油马达与油泵虽有可逆性,但实际上由于使用目的的不同,其结构是有差别的。

所以,实际上一般泵与马达是不能直接互逆使用的。

三、液压控制阀液压控制阀是用来控制系统压力、流量和液流方向的液压元件。

其控制的目的在于使执行机构(液压缸、马达)输出所需要的力、力矩、速度、方向以及实现系统保护。

液压控制阀的种类很多,根据其用途不同,可分为流量阀,压力阀和方向控制阀三大类。

(I)流量控制阀:这类阀是用来调节进人液压缸或马达流量的,目的是调节其输出运动的速度,如节流阀和调速阀等。

(2)压力控制阀:它是用来控制、调节系统压力的。

目的是调节液压缸或马达的输出作用力或调节运动顺序,以及系统过载保护等,如减压阀、顺序阀和安全阀等。

(3)方向控制阀:它是用来控制系统内液流方向的、以达到控制执行机构(液压马达的正反转、油缸的正反向运行等)的运动方向,如手动换向阀、电磁换向阀和单向阀等。

常用液压元件的职能符号在液压系统中,凡是作用相同的元件,不论其结构、原理如何,都用同一种代号表示,这种代号称为职能符号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节 液压马达(1)概述

➢ 排量与转速 排量V为ηMV等于1 时输出轴旋转一周所需油 液体积。 • 转速 n = qMt/ V = qMηMV / V

➢ 转矩与机械效率 实际输出转矩 T=Tt-ΔT 理论输出转矩 Tt=Δp VηMm/ 2π 机械效率ηMm=TM/TMt

第一节 液压马达(1)概述

➢ 液压马达与液压泵具有的不同特点:

(1)液压马达一般需要正反转,所以在内部结构 上应具有对称性,而液压泵一般是单方向旋转的, 没有这一要求。

(2)为了减小吸油阻力,减小径向力,一般液压 泵的吸油口比出油口的尺寸大。而液压马达低压 腔的压力稍高于大气压力,所以没有上述要求。

(3)液压马达要求能在很宽的转速范围内正常工 作,因此,应采用液动轴承或静压轴承。因为当 马达速度很低时,若采用动压轴承,就不易形成 润滑滑膜。

第一节 液压马达(1)概述

➢ 液压马达与液压泵具有的不同特点:

(4)叶片泵依靠叶片跟转子一起高速旋转而产生的离心力 使叶片始终贴紧定子的内表面,起封油作用,形成工作容 积。若将其当马达用,必须在液压马达的叶片根部装上弹 簧,以保证叶片始终贴紧定子内表面,以便马达能正常起 动。

第一节 液压马达(1)概述

➢ 功率与总效率

输入功率Pmi Pmi = Δp qM

输出功率PMo PMo = T 2πn

总效率 ηM= PMo/ Pmi=ηMvηM

第一节 液压马达(1)概述

液压马达图形符号

第一节 液压马达(1)概述

液压马达的分类和选用

选择液压马达的原则与选择液压泵的原则 基本相同。在选择液压马达时,首先要确 定其类型,然后按系统所要求的压力、负 载、转速的大小确定其规格型号。一般来 说,当负载扭矩小时,可选用齿轮式、叶 片式和轴向柱塞式液压马达。如负载扭矩 大且转速较低时,宜选用低速大扭矩液压 马达。

第一节 液压马达(2)高速马达

齿轮马达 ➢ 工作原理:由于两个齿轮的受压面积存在

类型

齿 轮 外啮合式

高 速

马 达

内啮合式

小

扭 矩

叶片马达

马

达

轴向柱塞马达

低

速 大

扭 矩 马

径 向 马

达

达

曲轴连杆式 内曲线式 摆缸式

适用工况 适合于高速小扭矩、且速度平稳性要求不高、 噪声限制不大的场合。

适合于高速小扭矩,要求噪声较小的场合。

应用实例

适 用 于钻 床, 风扇 以及 工程 机 械 、农 业 机 械 、林 业 机 械 的 回 转 机构液压系统。

适 用 于 塑 料 机 械 、行 走 机 械 、挖 掘 机 、拖 拉 机 、起 重 机 、采 煤 机 牵引部件等设备。

适用于大扭矩、低速工况

中

速 双斜盘轴向柱塞马达 低速性好,可作伺服马达。

中

扭

矩

马

摆线马达

适用于中低负载速度、体积要求小的场合。

达

适 用 范 围 广 ,但 不 宜 在 快 速 性 要 求严格的控制系统中使用。

适 合 于 负 载 扭 矩 不 大 、噪 声 要 求 小 、调 速 范 围 适 用 于 机 床 ( 如 磨 床 回 转 工 作

宽的场合。

台)等设备中。

适 合 于 负 载 速 度 大 、有 变 速 要 求 、负 载 扭 矩 较 小 、低 速 平 稳 性 要 求 高 ,即 中 高 速 小 扭 矩 的 场 合。

适 用 于 起 重 机 、绞 车 、铲 车 、内 燃机车、数控机床等设备。

适合大扭矩低速工况,起动性较差。

适合于负载扭矩大、速度范围宽、起动性好、 转 速 低 的 场 合 。当 扭 矩 比 较 大 、系 统 压 力 较 高 ( 如 大 于 1 6 M P a), 且 输 出 轴 承 受 径 向 力 时 , 宜选用横梁式内曲线液压马达。

第一节 液压马达(1)概述

液压马达的特性参数

➢ 工作压力与额定压力

工作压力 p 大小取决于马ห้องสมุดไป่ตู้负载,马达进出口压力的 差值称为马达的压差Δp。

额定压力 ps 能使马达连续正常运转的最高压力。

➢ 流量与容积效率

输入马达的实际流量 qM=qMt+Δq qMt为理论流量,马达在没有泄漏时, 达到要求转速 所需进口流量。

第三章液压马达与液压缸.

第一节 液压马达(1)概述

液压马达的工作原理 液压马达的特性参数 液压马达图形符号 液压马达的分类和选用

第一节 液压马达(1)概述

液压马达的工作原理

液压马达是实现连续旋转运动的执行元件,从原 理上讲,向容积式泵中输入压力油,使其轴转动, 就成为液压马达,即容积式泵都可作液压马达使 用。

同类型的液压泵和液压马达虽然在结构上相似, 但由于两者的工作情况不同,使得两者在结构上 也有某些差异,一般情况下不能由于液压马达与 液压泵具有上述不同的特点,使得很多类型的液 压马达和液压泵不能互逆使用。

第一节 液压马达(1)概述

➢ 叶片液压马达的工作原理

当压力为p的油液从进油口进入叶片1和3之间时,由于叶片3伸 出的面积大于叶片1伸出的面积,因此作用于叶片3上的总液压力大于 作用于叶片1上的总液压力,于是压力差使转子产生顺时针的转矩。 同样道理,压力油进入叶片5和7之间时,叶片7伸出的面积大于叶片 5伸出的面积,也产生顺时针转矩。这样,就把油液的压力能转变成 了机械能,这就是叶片马达的工作原理。当输油方向改变时,液压马 达就反转。

(5)液压泵在结构上需保证具有自吸能力,而液压马达就 没有这一要求。

(6)液压马达必须具有较大的起动扭矩。所谓起动扭矩, 就是马达由静止状态起动时,马达轴上所能输出的扭矩, 该扭矩通常大于在同一工作压差时处于运行状态下的扭矩, 所以,为了使起动扭矩尽可能接近工作状态下的扭矩,要 求马达扭矩的脉动小,内部摩擦小。

适 用 于 塑 料 机 械 、煤 矿 机 械 、挖 掘机、行走机械等设备。

第一节 液压马达(2)高速马达

一般来说,额定转速高于500r/min的马 达属于高速马达,额定转速低于500r/ min的马达属于低速马达。

高速液压马达的基本形式有齿轮式、叶片 式和轴向柱塞式等。

高速马达的主要特点是转速高,转动惯量 小,便于启动、制动、调速和换向,通常 高速马达的输出转矩不大,最低稳定转速 较高,只能满足高速小扭矩工况。