65吨转炉一次烟气净化除尘设备参数计算(精)

转炉案例介绍:转炉一次烟气(含大量煤气)系统流程

转炉一次烟气(含大量煤气)系统现有流程如下:转炉一级洗涤塔二级洗涤塔文氏管旋流脱水器转炉烟气系统采用文氏塔除尘的工艺,其除尘效率并不能满足现有国家关于大气污染物的排放标准,因而需要进行除尘改造。

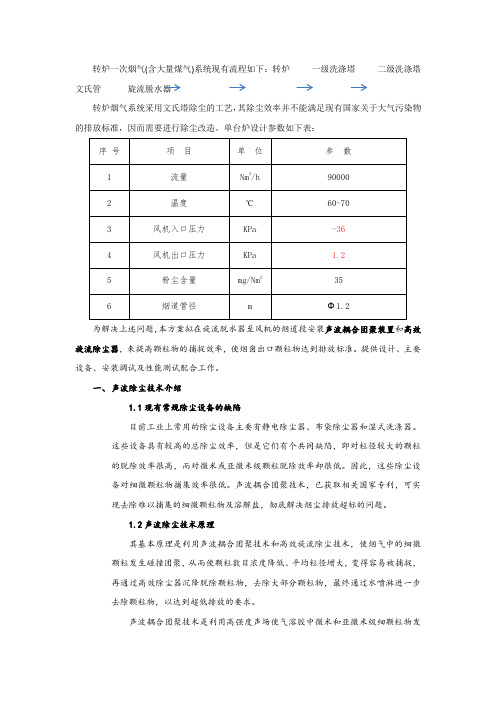

单台炉设计参数如下表:为解决上述问题,本方案拟在旋流脱水器至风机的烟道段安装声波耦合团聚装置和高效旋流除尘器,来提高颗粒物的捕捉效率,使烟囱出口颗粒物达到排放标准。

提供设计、主要设备、安装调试及性能测试配合工作。

一、声波除尘技术介绍1.1现有常规除尘设备的缺陷目前工业上常用的除尘设备主要有静电除尘器、布袋除尘器和湿式洗涤器。

这些设备具有较高的总除尘效率,但是它们有个共同缺陷,即对粒径较大的颗粒的脱除效率很高,而对微米或亚微米级颗粒脱除效率却很低。

因此,这些除尘设备对细微颗粒物捕集效率很低。

声波耦合团聚技术,已获取相关国家专利,可实现去除难以捕集的细微颗粒物及溶解盐,彻底解决烟尘排放超标的问题。

1.2声波除尘技术原理其基本原理是利用声波耦合团聚技术和高效旋流除尘技术,使烟气中的细微颗粒发生碰撞团聚,从而使颗粒数目浓度降低、平均粒径增大,变得容易被捕捉,再通过高效除尘器沉降脱除颗粒物,去除大部分颗粒物,最终通过水喷淋进一步去除颗粒物,以达到超低排放的要求。

声波耦合团聚技术是利用高强度声场使气溶胶中微米和亚微米级细颗粒物发生相对运动并进而提高它们的碰撞团聚速率,由于颗粒表面存在着很强的范德华吸引力,一旦颗粒发生了碰撞,它们便十分可能粘附而形成较大一级的团聚物,使细颗粒物在很短的时间范围内,粒径分布从小尺寸向大尺寸方向迁移,颗粒数目浓度减少,进而增强后续除尘(除雾)设施的脱除效率,原理见下图:声波团聚处理示意 粒运动轨迹图1.3声波团聚技术的应用前景利用声波团聚技术,可去除难以捕集的细微颗粒物及溶解盐,从源头做到深度去除。

多效声波装置应用于烟气深度除尘系统优点: (1)声波团聚技术具有适应性强,可靠性高; (2)一次性投资低,运行及维护费用低; (3)施工周期短,几乎不占“0”米面积;(4)不产生二次污染等诸多优点,可替代其它除尘方式,达到烟气超低排放的要求,同时声波不会对用户设施产生任何的副作用,对用户运行维护不会增加任何的负担。

除尘设备设计计算DOC

除尘系统管道计算管道直径 D=[Q( 气流风量 )/(2820*V )]在开方 .V 为气体流速。

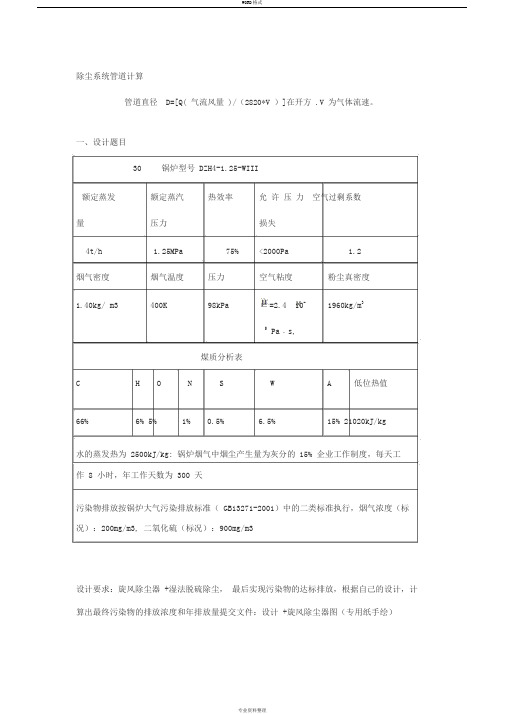

一、设计题目30 锅炉型号 DZH4-1.25-WIII额定蒸发额定蒸汽热效率允许压力空气过剩系数量压力损失4t/h 1.25MPa 75% <2000Pa 1.2烟气密度烟气温度压力空气粘度粉尘真密度1.40kg/ m3 400K 98kPa =2.4 10-1960kg/m35 Pa﹒s,煤质分析表C H O N S W A 低位热值66% 6% 5% 1% 0.5% 6.5% 15% 21020kJ/kg水的蒸发热为 2500kJ/kg: 锅炉烟气中烟尘产生量为灰分的 15% 企业工作制度,每天工作 8 小时,年工作天数为 300 天污染物排放按锅炉大气污染排放标准( GB13271-2001)中的二类标准执行,烟气浓度(标况):200mg/m3, 二氧化硫(标况):900mg/m3设计要求:旋风除尘器 +湿法脱硫除尘,最后实现污染物的达标排放,根据自己的设计,计算出最终污染物的排放浓度和年排放量提交文件:设计 +旋风除尘器图(专用纸手绘)二、旋风除尘器理的工作原理(摘抄 )旋风除尘器是利用旋转气流所产生的离心力将尘粒从合尘气流中分离出来的除尘装置。

旋风除尘器内气流与尘粒的运动概况:旋转气流的绝大部分沿器壁自圆简体,呈螺旋状由上向下向圆锥体底部运动,形成下降的外旋含尘气流,在强烈旋转过程中所产生的离心力将密度远远大于气体的尘粒甩向器壁,尘粒一旦与器壁接触,便失去惯性力而靠入口速度的动量和自身的重力沿壁面下落进入集灰斗。

旋转下降的气流在到达圆锥体底部后.沿除尘器的轴心部位转而向上.形成上升的内旋气流,并由除尘器的排气管排出。

自进气口流人的另一小部分气流,则向旋风除尘器顶盖处流动,然后沿排气管外侧向下流动,当达到排气管下端时,即反转向上随上升的中心气流一同从诽气管排出,分散在其中的尘粒也随同被带走2.旋风除尘器的特点(1)旋风除尘器与其他除尘器相比,具有结构简单、占地面积小、投资低、操作维修方便以及适用面宽的优点。

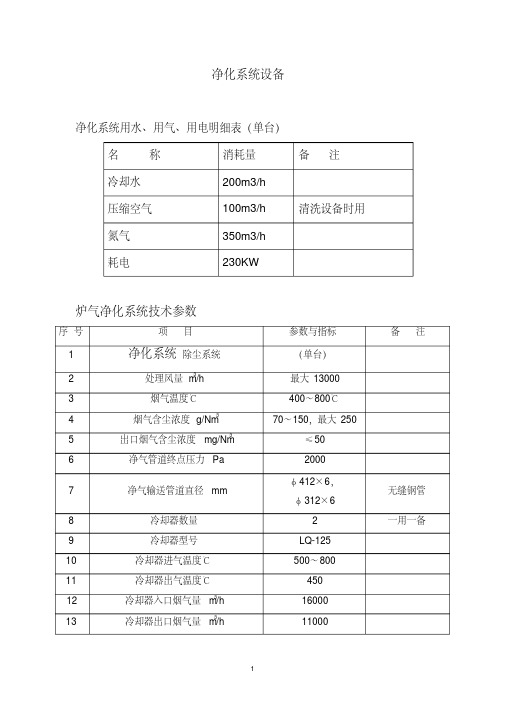

(净化系统设备)设备参数表

Q235-B

36

吸尘罩、吸尘管板材厚度 mm

4

37

电控柜电器元件

正泰

7

Q=30690m3/h; P=3063Pa

27

反吸风机型号

5-47 № 10D配 Y4-30KW

5

28

反吸风机参数

Q=26511m3/h; P=2778Pa

29

卸灰阀规格

300 型

30

卸灰阀数量 台

6

31

出炉吸尘管直径 mm

1200

32

环形加料机吸尘管道直径 mm

400

33

吸尘罩、吸尘管材质

Q235-B

34

吸尘罩、吸尘管板材厚度 mm

4

35

电控柜电器元件

正泰

配料站除尘系统技术参数

序号

项目

1

配料站除尘系统

2

除尘器名称

3

除尘器型号、规格

4

处理风量 m3/h

5

烟气温度℃

6

烟气含尘浓度

7

分室数量(室)

8

滤袋总数(条)

9

过滤面积( m2)

10

过滤风速(m/min)

11

滤袋规格( mm)

12

滤袋材质

13

除尘器运行阻力pa

9-26 №8.5D 配 Y4-22KW

Q=15596m3/h; P=2760Pa φ700

φ600

300 型

10

控制柜

11

单位 数量

台

2

台

1

台

3

个

2

只

2

只

1

只

6

台

我公司部分转炉除尘一文二文喉口除尘设备(精)

我公司部分转炉一次除尘设备技术优势及使用业绩转炉一次除尘系统采用两文一塔式的湿法除尘或采用喷雾蒸发洗涤塔加环吸式二文的半干法除尘,除尘设备投入成本低,运行稳定,除尘效果好,完全满足国家有关标准,除尘系列产品适用转炉容量由20至210吨。

除尘设备主要包括:一文定径(可调径)溢流文氏管、重力脱水器、R-D可调二文喉口、90°弯头脱水器、旋风丝网脱水器(旋风复挡脱水器)、溢流水封箱等设备。

另外,根据用户要求又开发了半干法除尘,主要包括:喷雾冷却蒸发塔、环缝式二文喉口、90°弯头脱水器、旋风丝网脱水器(旋风复挡脱水器)、溢流水封箱等设备。

我公司开发的转炉除尘设备有多项专有技术,包括二文喉口供水方式设计、RD阀专用喷嘴、带破渣捅针的炉口微差压取样控制装置、微差压全自动闭环自动控制、PLC内置调节系统等。

另外,二文喉口液压伺服系统输出扭矩大,反应速度快,可以在微差压闭环工作状态下,炉口压差控制在±10Pa之内,在需要煤气回收的工作场合有较大的技术优势。

由于采用了多项专有技术,除尘设备在控制精度、除尘效果、系统工作稳定性等方面有极大的技术优势,可以长期稳定运行在全自动微差压闭环状态下,除尘效果完全达到国家相关标准,除尘设备在韶钢、武钢、新余、安阳钢铁公司等转炉上使用,效果十分理想。

气动小车行走扒渣机业绩表板坯连铸去毛刺机国内部分使用业绩连铸板坯去毛刺机是我公司在吸收国内外先进技术的基础上,经过自主设计开发出的一种专用设备。

去毛刺机共有两种方式。

第一种为ZMC型旋转锤刀式去毛刺机,旋转锤刀式去毛刺机在不需要钢坯停顿的情况下,完全去除火焰切割后残留在钢坯上的毛刺,其主要优点:不影响工作周期、故障率低、便于实现自动在线工作。

第二种为ZMD型刮刀式去除毛刺机,刮刀式去除毛刺机是我公司在吸收相关先进技术的基础上开发的,充分采用国外先进、成熟的技术,并在多个技术环节上采用新技术,使去毛刺机运行更加稳定可靠,故障率明显降低,而且设备稳定性,可靠性更高,而且占地面积小,更适合国内生产现状。

转炉半干法一次除尘工艺操作规程

转炉半干法一次除尘工艺操作规程一、半干法一次除尘主控室技术操作规程1.操作参数控制标准1.1蒸发冷却塔1.1.1供浊环水量~190t/h,水压≥0.6MPa;供净环水量~40t/h,水压≥0.5MPa;供氮气量~800Nm3/h,氮气压力≥0.5MPa。

入口含尘量80~120g/m。

1.1.2蒸发冷却塔阻力~300Pa。

1.1.3出口烟气温度<68℃(饱和温度),入口温度800-1000℃,处理烟气量240,000Am3/h(max),除尘效率约90%。

1.1.4蒸发冷却塔顶水冷夹套流量~30t/h,供水压力~0.5MPa,水质:净环水。

1.1.5蒸发冷却塔溢流水封供水~20t/h,供水压力~0.6MPa,水质:浊环水。

1.2RSW环缝文氏管1.2.1水喷枪供水量~90t/h,水压~0.6MPa,浊环水,入口含尘量8~12g/m3,出口含尘量≤80mg/Nm3、喉口尺寸Φ760mm。

二文阻损13~16KPa。

1.2.2喉口压差10~12KPa(开吹前),出口压力-15000~-17000Pa。

1.2.3出口温度<65℃,出口烟气量102,000Am3/h(正常)。

1.2.4重砣执行机构液压系统额定工作压力:21 Mpa。

伺服油缸最大推力: 10 t。

伺服油缸工作形成: ±200mm。

1.2.5文氏管上方氮封最小0.4 Mpa,最大0.6 Mpa。

1.3 旋流脱水器1.3.1处理烟气量:102,000Am3/h(正常)1.3.2脱水方式:旋流脱水1.3.3脱水效率(机械水):>99%1.3.4出口烟气温度:不超过55℃1.3.5系统阻力:0.6KPa2.联锁条件2.1回收联锁2.1.1回收条件满足条件自动转回收,条件不满足自动转放散。

2.1.2三通阀转放散<15秒不到位,旁通阀开,水封逆止阀自动关闭。

2.1.3转回收水封逆止阀动作>15秒不到位,三同阀不动作。

2.1.4转回收三通阀>15秒不到位,旁通阀开,三通阀关,水封逆止关。

燃煤锅炉除尘器烟尘排放量和排放浓度计算公式

燃煤锅炉除尘器烟尘排放量和排放浓度计算方式如下:(1)单台燃煤锅炉烟尘排放量可按下式计算MAi=(B×109/3600)(1-ηC/100)(Aar/100+ Qnet,arq4/3385800)αfh (1-32)公式中:MAi——单台燃煤锅炉烟尘排放量,mg/s;B——锅炉耗煤量,t/h;ηC——除尘效率,%;Aar——燃料的收到基含灰量,%;q4——机械未完全燃烧热损失,%;Qnet,ar——燃料的收到基低位发热量,kJ/kg;αfh——锅炉排烟带出的飞灰份额。

链条炉取0.2,煤粉炉取景0.9,人工加煤取0.2~0.35,抛煤机炉取0.3~0.35。

(2)多台锅炉共用一个烟囱的烟尘总排放量按式(1-33)计算。

MA=ΣMAi (1-33)多台锅炉共用一个烟囱出口处烟尘的排放浓度按式(1-34)计算。

CA=(MA×3600)/〔ΣQi×(273/Ts)×(101.3/P1)〕(1-34)公式中:CA——多台锅炉共用一个烟囱出口处烟尘的排放浓度(标态),mg/m3;ΣQi——接入同一座烟囱的每台锅炉烟气总量,m3/h;Ts——烟囱出口处烟温,K;P1——当地大气压,KPa;2.2燃煤锅炉SO2排放量的计算(1)单台锅炉排放量可按式(1-35)计算:MSO2=B×C×278×(1-ηSO2/100)×Sar/50 (1-35)公式中:MSO2——单台锅炉SO2排, 放量,m3/S;B——锅炉耗煤量,t/h;C——含硫燃料燃烧后生成SO2的份额,随燃烧方式而定,链条炉取0.8~0.85,煤粉炉取0.9~0.92,沸腾炉取0.8~0.85。

ηSO2——脱硫率(%),干式除尘器取零,其他脱硫除尘器可参照产品特性选取;Sar——燃料的收到基含硫量%;多台锅炉共用烟囱的二氧化硫总排量和烟囱出口处SO2的排放浓度可参照烟尘排放的计算方法进行计算。

炼钢厂一次除尘OG系统维修技术标准

OG湿法除尘系统维修技术标准一、适用范围:1.本技术标准适用于炼钢厂2#转炉一次烟气全湿法净化系统。

2.本技术标准解释权归属炼钢厂设备科点检站。

二、工艺技术、原理1.工艺简介在转炉吹氧过程中,炉内反应过程中产生〜1500°C的高温烟气携带平均100(波动范围70-200)g∕Nm3的粉尘从炉口溢出进入烟罩,通过汽化冷却烟道的辐射吸热将烟气的温度降到700°C~900o C的同时回收余热生产蒸汽。

经汽化烟道降温后的烟气进入烟气净化系统,首先进入喷淋塔,经喷水降温及粗除尘,喷淋塔出口烟气温度一般控制在70o C~75°C;烟气经底部脱水后烟气流旋转转向上进入环缝文氏管,环缝文氏管为精除尘设备,可将粉尘浓度控制在30mg∕Nm3以下;之后烟气进入下降管进行调质降温,最后烟气经旋风除尘脱水塔后由风机输送到进入煤气柜或放散。

烟气净化部分主要包括一次冷却粗除尘和精除尘及烟气脱水三大部分组成,完成烟气的降温、除尘及脱水,以完成烟气排放标准及后续工序使用转炉煤气。

2.工艺流程转炉汽化烟道—→溢流水盆喷淋冷却塔上升斜管旋风除尘脱水塔下降管180°弯管长颈环缝文氏管机前管道—→一次除尘风机三通阀"→放散烟囱水封逆止阀煤气柜3.系统原理简述3.1汽化烟道通过溢流水盆与高效喷雾饱和塔相连接。

900°C~1100°C高温烟气经水冷短管进入高效喷雾饱和冷却塔,在塔内实行热交换后,达到饱和温度≤75°C~55℃o4.2在喷淋冷却塔中实行热交换是通过7支螺旋式喷枪来实现。

5.3饱和烟气在蒸发冷却过程中初步完成粗除尘而实现重力分离。

6.4初步分离的饱和烟气以大于100m∕s的高速,在文氏管中得到净化。

7.5环缝型喉口采用4只螺旋喷嘴完成精除尘任务,喷枪布局3支在上方,枪头朝上(30t∕h)1支枪在下方,枪头朝上(70t∕h);而净化后的含水烟气通过180°大弯头使弯头原积灰处同时得到清洗。

(完整版)除尘器选型计算

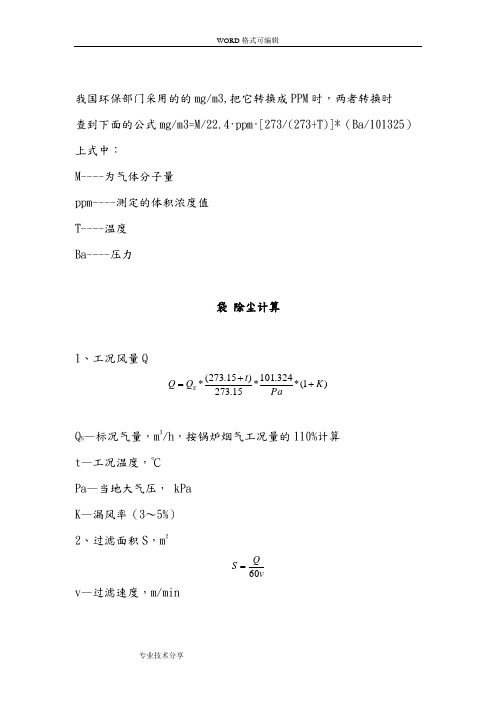

我国环保部门采用的的mg/m3,把它转换成PPM 时,两者转换时 查到下面的公式mg/m3=M/22.4·ppm·[273/(273+T)]*(Ba/101325) 上式中:M----为气体分子量 ppm----测定的体积浓度值 T----温度 Ba----压力袋 除尘计算1、工况风量Q)1(*324.101*15.273)15.273(*K Pat Q Q S ++=Q S —标况气量,m 3/h ,按锅炉烟气工况量的110%计算 t —工况温度,℃ Pa —当地大气压, kPa K —漏风率(3~5%) 2、过滤面积S ,m 2vQS 60=v —过滤速度,m/min即过滤速度SQ v 60=实际过滤速度ps vv ε=εp —粉尘层的平均空隙率,一般为0.8~0.95. 3、滤袋数nDLS n π=D —滤袋直径mm (外滤式110~180mm ,内滤式200~300mm ) L —袋长m (2~10mm )4、进出口参数 进口尺寸:S1136001v QS =V 1—进口风速m/s为了不让粒径大的颗粒积于管道内,使得管道堵塞,在进除尘器之前的管道中采用大风速,一般进气口风速15—25m/s ,根据不同粉尘采用不同风速(除尘器后的排气管道内由于不存在粉尘沉淀问题,气体流速取8~12m/s 。

大型除尘系统采用砖或混凝土制管道时,管道内的气速常采用6~8m/s,垂直管道如烟囱出口气速取10~20m/s。

那么进出气口尺寸可由截面积算出,一般截面形状为圆形或方形。

含尘气体在管道内的速度也可采用下述的经验计算方法求得。

(1)在垂直管道内,气速应大于管道内粉尘粒子的悬浮速度,考虑到管道内的气流速度分布的不均匀性和能够带走贴近管壁的尘粒,管道内的气速应为尘粒悬浮速度的1.3~1.7倍。

对于管路比较复杂和管壁粗糙度较大的取上限,反之取下限。

(2)在水平管道内,气速应按照能够吹走沉积在管道底部的尘粒的条件来确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

65吨转炉一次烟气净化除尘设备参数计算

一:转炉工艺参数:

转炉公称容量:65t;

铁水装入量:按照75t/炉计算;

平均冶炼周期:30min,其中吹氧时间 14min

炉气量 QL=75000*(0.04-0.001)*22.4*60*1.8/(12*14)=42120 m3/h 烟气量 QN=(1+1.88*0.1*0.86)*42120=47568 Nm3/h

* 工作烟气量 Qz=88000 m3/h

除尘风机选型:风机风量 Q=96000 m3/h P=27000Pa

二:ф850溢流文氏管

最大处理量: 100000 m3/h;

烟气进口温度:900~1050℃;

烟气出口温度:72℃;

喉口浊环水供水流量: 190 m3/h;

喉口供水温度: 35 ℃;

浊环水悬浮物:≤80 mg/L;

喉口喷头处水压:0.35~0.4 Mpa;

进出口压力差: 2000--4000Pa

水冷夹套净环水供水温度: 35℃;

水冷夹套供水流量:30m3/h;

水冷夹套进水压力:0.3Mpa;

溢流水箱浊环水供水流量:35m3/h;

溢流水箱供水温度:35℃;

溢流水箱供水压力:0.3Mpa;

入口直径:Φ2150 mm

出口直径:Φ1280 mm

收缩段角度:26度

扩散段角度:8.5度

喉口烟气流速: 50 m/s

出口烟气流速: 18 m/s

三: R-D可调文氏管喉口

喉口尺寸:1150*610*800 mm;

阀芯尺寸:650*300 mm

喉口处烟气流量:30000-120000 m3/h;

60度烟气流量 80000 m3/h;按照100m/s计算;

进口温度:~720C;

出口温度: ~630C;

喉口的烟气流速: 90~110m/s;

水气比:1.3;

浊环水供水温度400C ;

供水压力0.35–0.4Mpa;

悬浮物≤80mg/l;

二文浊环水总耗水量: 130 t/h;

进口压力差:11000-13500 Pa;

二文入口烟气含尘浓度:16000mg/m3(标况)

二文出口含尘量:≤100mg/ m3;

氮气条件:供气压力0.5~0.6Mpa;

耗气量氮气捅针28.8Nm3/h;

电源条件: 380VAC(±10%)三相四线制,负载电流不大于10A,频率:50Hz 供水压力:0.3Mpa;。