孔销式少齿差行星减速器的多目标优化及动力学仿真分析

少齿差行星齿轮传动的虚拟装配与动态仿真运动

3 少齿 差 行星 齿轮 传 动 三维 实体 建模 与 虚 拟

装 配

少 齿差 行 星齿 轮 传 动虚 拟 装配 的 前提 是 要 对所 属

电机 转 速 : 1 4 1 0 r / mi n ; 内齿 轮齿 数 = 8 4 , 变 位 系 数 &= 1 . 2 8 7 ; 外齿轮齿数 Z , = 8 3 , 变 位 系数 。 = 1 . 1 5 0 ; 模 数 m= 1 . 5 ; 速比: = 一 8 3 = _ 8 3

亘 整 堡

文章编号: 1 0 0 4 — 6 4 2 9 ( 2 0 1 6 ) 0 5 — 0 0 5 2 — 0 3

坠 曼 ! 兰 兰 垒 盟 旦 ! 兰 坚 Q

兰 笙 笙 堂 笙 塑

收稿 日期: 2 0 1 6 - 0 8 — 1 0

少齿差行 星齿轮 传动 的虚拟装 配与动 态仿 真运动

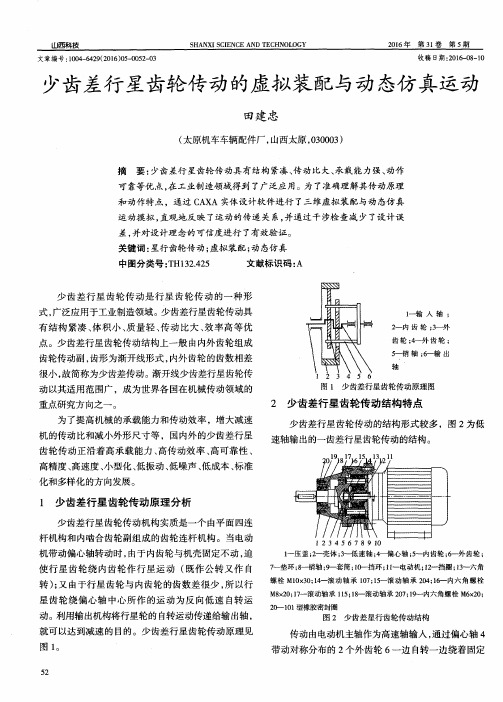

点。少齿差行星齿轮传动结构上一般 由内外齿轮组成 齿轮传动副 , 齿形为渐开线形式 , 内外齿轮的齿数相差

1 一输 入 轴 ;

2 -内齿 轮 ; 3 —外

齿轮; 4 一外齿轮 ;

5 一销 轴 ; 6 —输 出 轴

很小 , 故简称为少齿差传动。 渐开线少齿差行星齿轮传

动以其适用范围广 ,成为世界各国在机械传动领域 的

差, 并对设计理念的可信度进行 了有效验证 。

关 键词 : 星行 齿轮 传动 ; 虚 拟装 配 ; 动 态仿 真 中图分 类号 : T H1 3 2 . 4 2 5 文献 标识 码 : A

少 齿差行星齿轮 传动是行 星齿轮传 动 的一种形

ቤተ መጻሕፍቲ ባይዱ

式, 广泛应用于工业制造领域。 少齿差行星齿轮传动具 有结构 紧凑 、 体积小 、 质量轻 、 传动 比大 、 效率 高等优

基于行星减速器的多目标可靠性优化设计方法研究

Re erho e ea jc l bl yOp i zto s nM eh dB sdo sac fS v r l tRei it t Obe a i miain De i t o a e n g

Plne a y Re u e a tr d c r

S UN Zhi—l , a , i LICh ng HA N ng Xi 2

( . c o l fM e h n c l g n e i g a d Au o t n No t e s e n Un v r iy S e y n 1 0 4, i a 2 S h o f 1 S h o c a ia o En i e rn n t ma i , rh a t r i e s t , h n a g 1 0 0 Ch n  ̄ . c o l o o

等 多种优化 算法 对其进行 优化 设计 [ 。通 过 实例 说 1 ] 明, 应用这 种理论 方 法 可在 保 证 减速 器使 用寿命 的

前提 下 , 到满 意的优化 结果 。 得

0 引 言

基 于行 星减 速 器 的 多 目标 可靠 性 优 化 设 计 方

关键词 : 星轮 系 ; 行 可靠性 ; 混合 惩罚 函数法 ; 优

等行 业 。提高 其传 动 效 率 、 少 摩 擦 及 节省 能 耗 是 减 工程 中的首要 追求 , 以首 先 以提 高 效 率 为 目标 对 所

摘要: 将优 化技术 与 可靠性设 计理 论相 结合 , 以

齿轮 疲 劳强 度 可 靠 度 和 行 星轮 系配 齿 条 件 等 为 约

束, 以行 星 齿 轮 减 速 器 传 动 效 率 高 、 量 轻 、 积 小 重 体 为优 化 目标 , 据 工 程 实践 和 统 一 目标 函 数 法 建 立 根 其 优 化 数 学 模 型 , 用 混 合 惩 罚 函 数 法 、 o l 法 应 P wel

行星变速器的模糊可靠性多目标优化设计

行星变速器的模糊可靠性多目标优化设计

鲁成瑞;张进生;王志

【期刊名称】《机械传动》

【年(卷),期】2011(35)9

【摘要】以提高行星传动系统效率和增大系统可靠性并尽量减轻整机的重量为目标函数,通过线性加权函数法确定目标函数的数学模型,采用设计变量规格化的方法确定加权因子,基于模糊数学理论的可靠性约束条件以及功能进行几何约束,运用Matlab优化工具箱进行优化,对三个局部最优解叠加计算,保证了优化参数是满足目标函数的全局最优解。

通过实例表明,运用多目标可靠性设计优化方法后传递效率和系统的稳定性比初始设计方案提高了,轮系质量也有所减轻。

【总页数】4页(P21-24)

【关键词】模糊可靠性;多目标;优化设计;行星齿轮

【作者】鲁成瑞;张进生;王志

【作者单位】山东大学机械工程学院;高效洁净机械制造教育部重点实验室

【正文语种】中文

【中图分类】TH122

【相关文献】

1.蜗杆副变速器多目标模糊可靠性优化设计 [J], 张金海;叶颖民;于燕玲

2.波浪补偿系统差动行星传动多目标模糊可靠性优化设计 [J], 徐小军;陈循;尚建忠;何平

3.改进遗传算法的行星齿轮传动多目标模糊物元可靠性优化 [J], 张凯燕;莫云辉;邓召义;姚英姿

4.行星齿轮传动多目标模糊可靠性优化设计 [J], 陈举华;王寿佑

5.基于改进粒子群算法的行星齿轮传动多目标可靠性优化设计 [J], 王春华;郭月;姜宗帅

因版权原因,仅展示原文概要,查看原文内容请购买。

减速器系统动力学多体建模及控制策略

减速器系统动力学多体建模及控制策略减速器系统作为传动装置中至关重要的组成部分,具有将高速输入转矩减速至低速输出的重要功能。

为了实现准确、高效、可靠的工作,需要对减速器系统进行动力学多体建模并设计相应的控制策略。

本文将探讨减速器系统动力学多体建模的方法以及针对不同控制目标的控制策略。

一、减速器系统动力学多体建模减速器系统的动力学行为复杂,因此需要进行多体建模来描述系统的运动特性。

多体建模可以分为两个主要步骤:刚体建模和柔性部件建模。

1. 刚体建模减速器系统中的齿轮、轴承等部件多为刚性材料,可以近似看作刚体。

因此,可以使用欧拉角等方法建立刚体模型,并通过牛顿-欧拉方程描述其运动行为。

同时,需考虑刚体之间的接触、干涉等约束条件,以确保模型的准确度。

2. 柔性部件建模减速器系统中的某些部件,如齿轮轴、弹簧传动等存在一定的柔性。

为了更准确地描述系统的动力学行为,需要考虑柔性部件的挠度和变形。

可以使用有限元法等方法建立柔性部件的模型,并将其与刚体模型进行耦合,实现准确的多体建模。

二、减速器系统控制策略针对不同的控制目标,可以采用不同的控制策略来实现对减速器系统的控制。

以下是几种常见的控制策略:1. 速度控制速度控制是减速器系统中最常见的控制策略之一。

通过对输入速度和输出速度进行测量,并根据速度误差调整控制器输出,可以实现减速器系统的稳定运行。

常用的速度控制方法包括PID控制、模糊控制等。

2. 位置控制当需要精确控制减速器系统输出位置时,可以采用位置控制策略。

通过测量输出位置并与期望位置进行比较,根据位置误差调整控制器输出,实现准确的位置控制。

位置控制常用的方法有PID控制、自适应控制等。

3. 轨迹控制轨迹控制主要针对要求减速器系统输出沿特定轨迹运动的应用。

通过给定期望轨迹,并根据实际运动轨迹进行比较,调整控制器输出,使得减速器系统输出与期望轨迹一致。

轨迹控制可以通过模型预测控制、轨迹跟踪等方法实现。

4. 力控制在一些特殊应用中,需要对减速器系统的输出力进行控制。

新型少齿差传动结构齿轮强度的多目标优化设计

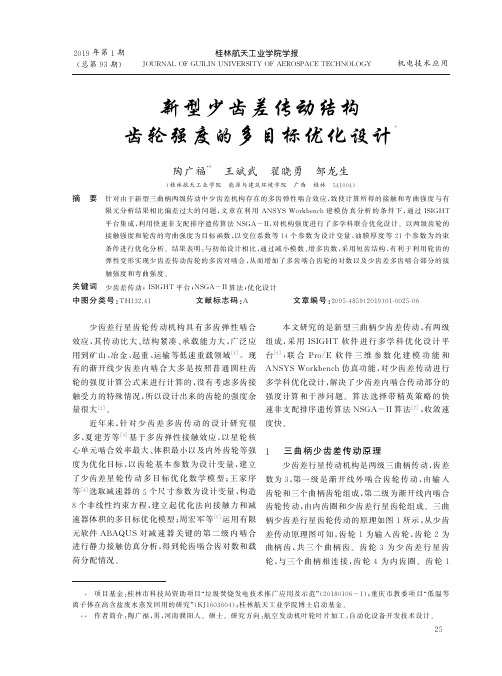

新型少齿差传动结构齿轮强度的多目标优化设计∗陶广福∗∗㊀王斌武㊀翟晓勇㊀邹龙生(桂林航天工业学院㊀能源与建筑环境学院㊀广西㊀桂林㊀541004)摘㊀要㊀针对由于新型三曲柄两级传动中少齿差机构存在的多齿弹性啮合效应,致使计算所得的接触和弯曲强度与有限元分析结果相比偏差过大的问题,文章在利用A N S Y S W o r k b e n c h建模仿真分析的条件下,通过I S I G H T 平台集成,利用快速非支配排序遗传算法N S G A-I I,对机构强度进行了多学科联合优化设计.以两级齿轮的接触强度和轮齿的弯曲强度为目标函数,以变位系数等14个参数为设计变量,油膜厚度等21个参数为约束条件进行优化分析.结果表明:与初始设计相比,通过减小模数㊁增多齿数,采用短齿结构,有利于利用轮齿的弹性变形实现少齿差传动齿轮的多齿对啮合,从而增加了多齿啮合齿轮的对数以及少齿差多齿啮合部分的接触强度和弯曲强度.关键词㊀少齿差传动;I S I G H T平台;N S G A-I I算法;优化设计中图分类号:T H132.41㊀㊀㊀㊀㊀㊀文献标志码:A㊀㊀㊀㊀㊀㊀文章编号:2095G4859(2019)01G0025G06㊀㊀少齿差行星齿轮传动机构具有多齿弹性啮合效应,其传动比大㊁结构紧凑㊁承载能力大,广泛应用到矿山㊁冶金㊁起重㊁运输等低速重载领域[1].现有的渐开线少齿差内啮合大多是按照普通圆柱齿轮的强度计算公式来进行计算的,没有考虑多齿接触受力的特殊情况,所以设计出来的齿轮的强度余量很大[2].近年来,针对少齿差多齿传动的设计研究很多,夏建芳等[3]基于多齿弹性接触效应,以星轮核心单元啮合效率最大㊁体积最小以及内外齿轮等强度为优化目标,以齿轮基本参数为设计变量,建立了少齿差星轮传动多目标优化数学模型;王家序等[4]选取减速器的5个尺寸参数为设计变量,构造8个非线性约束方程,建立起优化法向接触力和减速器体积的多目标优化模型;周宏军等[5]运用有限元软件A B A Q U S对减速器关键的第二级内啮合进行静力接触仿真分析,得到轮齿啮合齿对数和载荷分配情况.本文研究的是新型三曲柄少齿差传动,有两级组成,采用I S I G H T软件进行多学科优化设计平台[6],联合P r o/E软件三维参数化建模功能和A N S Y S W o r k b e n c h仿真功能,对少齿差传动进行多学科优化设计,解决了少齿差内啮合传动部分的强度计算和干涉问题.算法选择带精英策略的快速非支配排序遗传算法N S G A-I I算法[7],收敛速度快.1㊀三曲柄少齿差传动原理少齿差行星传动机构是两级三曲柄传动,齿差数为3,第一级是渐开线外啮合齿轮传动,由输入齿轮和三个曲柄齿轮组成,第二级为渐开线内啮合齿轮传动,由内齿圈和少齿差行星齿轮组成.三曲柄少齿差行星齿轮传动的原理如图1所示,从少齿差传动原理图可知,齿轮1为输入齿轮,齿轮2为曲柄齿,共三个曲柄齿.齿轮3为少齿差行星齿轮,与三个曲柄相连接,齿轮4为内齿圈.齿轮1522019年第1期(总第93期)㊀㊀桂林航天工业学院学报J O U R N A LO FG U I L I N U N I V E R S I T Y O FA E R O S P A C ET E C H N O L O G Y㊀㊀㊀机电技术应用∗∗∗项目基金:桂林市科技局资助项目 垃圾焚烧发电技术推广应用及示范 (20180106-1);重庆市教委项目 低温等离子体在高含盐废水蒸发回用的研究 (K J1603604);桂林航天工业学院博士启动基金.作者简介:陶广福,男,河南濮阳人.硕士.研究方向:航空发动机叶轮叶片加工,自动化设备开发技术设计.和三个曲柄齿轮2组成了第一级减速传动,行星齿轮3和内齿圈4组成第二级减速传动.图1㊀传动原理图2㊀结构优化模型的建立2.1㊀目标函数优化的目标函数为两级齿轮传动接触应力f 1和f 4㊁输入齿轮弯曲应力f 2㊁曲柄齿弯曲应力f 3㊁内齿圈弯曲应力f 5和少齿差行星齿弯曲应力f 6共6个目标函数.2.1.1㊀第一级齿轮强度少齿差传动为两级传动,第一级为普通圆柱齿轮传动,故采用强度理论计算[8].输入功率p =22k W ,转速n =940r /m i n,齿轮受载大小为F t =2T d 1=2d 1ˑ9550ˑp n(1)输入齿与三个曲柄齿啮合,所以啮合处的受力为F t 1=F t /3(2)第一级输入齿和曲柄齿的接触强度为f 1(X )=Z H Z E Z εZ βF t 1d 1b u ʃ1uˑK A K V K H βK H α=2782.06ˑ(4-ε)31ˑ7576.3m 1z 1b 1z 2+z 1z 2(3)式中:Z H 节点区域系数,取值为2.5;Z E 弹性系数,取值189.8M P a ;Z ε 重合度系数,Z ε=(4-ε)/3;Z β螺旋角系数,取值为1;u 齿轮比,u =z 2/z 1;F t 端面分度圆上的切向力,F t =2T /d 1,N ;K A 使用系数,取值1.75;K V 动载荷系数,取值1.1;K Hα 齿向载荷分布系数,取值为1.1;K H β 齿间载荷分布系数,取值为1.2.输入齿和曲柄齿的弯曲强度为f 2(X )=F t 1b 1m 1Y F a 1Y S a 1Y εY βˑK A K V K F βK Fα=8.93ˑ353585.3m 1z 2b 1m 1ˑ0.25+0.75ε1æèçöø÷(4)f 3(x )=F t 1b 1m 1Y F a 2Y S a 2Y εY βˑK A K V K F βK Fα=7.81ˑ353585.3m 1z 2b 1m 1ˑ0.25+0.75ε1æèçöø÷(5)式中:Y F a 齿形系数,输入轴取值为2.97,曲柄轴取值为2.40;Y S a 齿顶应力修正系数,输入轴取值为1.52,曲柄轴取值为1.70;Y ε弯曲强度计算的重合度系数,取值Y ε=0.25+0.75/ε;Y β螺旋角系数,取值为1;K F α 齿向载荷分布系数,取值为1.1;K F β齿间载荷分布系数,取值为1.2.2.1.2㊀第二级齿轮强度第二级是少齿差传动的多齿啮合部分,强度通过有限元分析计算所得结果作为目标函数输出.利用A N S Y S W o r k b e n c h 建模分析时具体参数设置如下:材料属性,40C r ;弹性模量,210G P a;泊松比,0.3;接触疲劳极限和弯曲疲劳极限分别为σH l i m =800M P a ,σF l i m =380M P a .施加边界条件和载荷状况如下:对内齿圈施加全约束,由于行星轮齿只有绕轴旋转的自由度,故对行星轮齿施加扭矩载荷.软件分析结果如图3所示,将接触应力和弯曲应力最大值设置为输出变量,命名为f 4(X ),f 5(X ),f 6(X ).622019年第1期(总第93期)㊀桂林航天工业学院学报J O U R N A LO FG U I L I N U N I V E R S I T Y O FA E R O S P A C ET E C H N O L O G Y ㊀陶广福㊀王斌武翟晓勇㊀邹龙生/文图2㊀A n s y s-w o r k b e n c h分析结果图2.2㊀设计变量文章以两级模数和齿宽m1㊁m2㊁b1㊁b2,四个齿的齿数和变位系数z1㊁z2㊁z3㊁z4㊁x1㊁x2㊁x3㊁x4,内齿圈齿和少齿差行星轮顶高系数h∗1㊁h∗2共计14个参数为设计变量.即X=[x1,x2, ,x14]T=[m1,m2, ,h2]T(6)2.3㊀约束条件2.3.1㊀直径约束将两级整体直径差值限制在5%以内,可得等式约束g1(X)=0.05-|(m1 z1+2m1 z2)-m2 z4|/m2 z4ȡ0(7)2.3.2㊀传动比约束少齿差传动结构总传动比i=(z2/z1)ˑ(z4/ (z4-z3))+1,传动比误差不大于6%,已知传动比为142,故传动比约束条件为:g2(x)=142ˑ0.06-|i-142|ȡ0(8)2.3.3㊀重合度约束第二级少齿差部分为多齿啮合,故只需建立第一级传动约束条件,即g3(X)=12π[z3(t a nαa3-t a nαᶄ)+z4(t a nαa4-t a nαᶄ)]-1.2ȡ0(9)2.3.4㊀过渡曲线干涉约束不产生少齿差行星齿轮齿根过渡曲线干涉的约束为g4(X)=z4t a nαa4-z4-z3()t a nαᶄ-z3t a nα+4h∗a-x3()s i n2αȡ0(10)2.3.5㊀齿廓重叠干涉约束对于渐开线少齿差啮合部分,可能产生不在啮合区域的齿廓发生相互重叠的现象,故建立不产生重叠干涉的约束条件为g5(X)=z3δ1+i n vαa3()-z4(δ4+i n vαa4)+i n vαᶄz4-z3()ȡ0δ1㊁δ2根据余弦定理求得,式中,αa1㊁αa2:αᶄ,分别为:齿轮1㊁2的齿顶压力角,啮合角r a d.722019年第1期(总第93期)㊀桂林航天工业学院学报J O U R N A LO FG U I L I N U N I V E R S I T Y O FA E R O S P A C ET E C H N O L O G Y㊀陶广福㊀王斌武翟晓勇㊀邹龙生/文2.3.6㊀油膜厚度约束油膜厚度公式h m i n =2.65αn 0.54(η0U )0.7ˑE -0.03R 0.43W -0.13(14)式中αn 润滑油的压粘系数,M P a;η0 润滑油的动力黏度,P a s ;U 滚动速度,m /s ;E 材料的综合弹性模量,M P a ;R 曲率综合半径,m ;W 单位齿宽上的法向载荷,N .齿轮润滑通常用膜厚比来判断其润滑状态,即λ=h m i n σ=h m i nσ21+σ22(15)第一级传动油膜厚比的约束g 6(x )=λ1-1=442h m i n 1-1>0(16)第二级传动油膜厚比的约束g 7(x )=λ2-1=442h m i n 2-1>0(17)2.3.7㊀边界约束因第一级曲柄数为3,故输入齿和曲柄齿的齿数z 1㊁z 2为3的倍数,第二级行星齿和内齿圈的齿数z 3㊁z 4为离散的整数变量,模数m 1㊁m 2和齿顶高系数h ∗1㊁h ∗2为离散实数变量,齿宽b 1㊁b 2和变位系数x 1㊁x 2㊁x 3㊁x 4为连续变量,故有如下约束条件:g 8(x )=z 1(18,21,24),g 9(x )=z 2(42,45,48),g 10(x )=z 3(145ɤz 3ɤ180),g 11(x )=z 4(145ɤz 3ɤ180),g 12(x )=m 1(2.5,3.0,3.5),g 13(x )=m 2(2.0,2.25,2.5,2.75,3.0),g 14(x )=h ∗1(0.6,0.7,0.8),g 15(x )=h ∗2(0.6,0.7,0.8),g 16(x )=b 1(45ɤb 1ɤ55),g 17(x )=b 2(45ɤb 2ɤ55),g 18(x )=x 1(0ɤx 1ɤ1),g 19(x )=x 2(0ɤx 2ɤ1),g 20(x )=x 3(0ɤx 3ɤ1),g 21(x )=x 4(0ɤx 4ɤ1).(18)2.4㊀设计参数设计参数以某型号少齿差减速器为研究对象,输入轴转速840r /m i n,分配在少齿差减速机构的传动比为142.3㊀I S I G H T 优化计算3.1㊀多学科优化模型集成将建立的三维模型转换为.t x t 格式并重新命名为p r o e c o d e .t x t ,用I S I G H T 的S i m c o d e 组件集成读取p r o e c o d e .t x t 作为输入设计变量,执行命令选择.b a t 文件读取P r o /E 的路径生成改变设计变量后的新模型.将所建立的直径约束㊁传动比条件约束㊁重合度约束㊁油膜厚度约束等约束条件写入组件C a l c u l a t o r ,用P r o /E 参数化建立第二级少齿差部分模型,导入A N S Y S W o r k b e n c h 中进行计算分析,并将求得的数据输出与IS I G H T 中,优化流程图如图3所示.图3㊀I S I G H T 优化流程图3.2㊀优化计算分析选择多目标优化算法N S G A-I I ,目标函数计算优化过程如图4所示,横坐标表示迭代的次数,纵坐标表示目标函数,可以看到在计算过程中接触应力和弯曲应力的优化过程.总体呈现减小趋势,但非绝对减小,这是由于目标函数之间的相互作用造成.822019年第1期(总第93期)㊀桂林航天工业学院学报J O U R N A LO FG U I L I N U N I V E R S I T Y O FA E R O S P A C ET E C H N O L O G Y ㊀陶广福㊀王斌武翟晓勇㊀邹龙生/文图4㊀接触应力和弯曲应力的优化过程图5㊀P a r e t o 前沿图㊀㊀图5为N S G A-I I 多目标优化算法的P a r e t o 前沿图,(a )为第一㊁二级接触应力f 1㊁f 4的P a r e t o 前沿,(b )为内齿圈㊁曲柄齿弯曲应力f 6㊁f 3的P a r e t o 前沿,(c )为内齿圈㊁输入齿弯曲应力f 6㊁f 2的P a r e t o 前沿,在选取的三个P a r e t o 前沿图中,前端为P a r e t o 最优解集域,设计者可根据Pa r e t o 前沿的解集,选择一组最优解作为设计参数.将设计初始值和得到的最优解的设计变量z 1㊁z 2㊁z 3㊁z 4㊁m 1㊁m 2㊁b 1㊁b 2㊁x 1㊁x 2㊁x 3㊁x 4列表1中,目标函数目标函数f 1㊁f 2㊁f 3㊁f 4㊁f 5㊁f 6列表922019年第1期(总第93期)㊀桂林航天工业学院学报J O U R N A LO FG U I L I N U N I V E R S I T Y O FA E R O S P A C ET E C H N O L O G Y ㊀陶广福㊀王斌武翟晓勇㊀邹龙生/文2中进行对比分析,Δ为少齿差多齿啮合齿轮对数.由表1可知,优化设计中第一级输入齿㊁曲柄齿的齿数z 1㊁z 2都增加了3个,第二级行星齿㊁内齿圈的齿数z 3㊁z 4都增加了10个,行星齿和内齿圈的齿顶高系数㊁都减小了0.1,少齿差部分啮合齿对数Δ增加了5个,变位系数x 1㊁x 2㊁x 3㊁x 4都有所增加.由表2可得,经过优化设计的少齿差传动结构的第一级的接触应力f 1㊁输入齿的弯曲强度f 2㊁曲柄齿的弯曲强度f 3分别增加了16.67%㊁26.2%㊁26.1%,第二级的接触应力f 4㊁行星齿的弯曲强度f 5㊁内齿圈的弯曲强度f 6分别增加了20.8%㊁19.6%㊁15.9%.表1㊀设计变量设计参数z 1/z 2z 3/z 4m 1/m 2b 1/b 2h ∗1/h ∗2x 1/x 2x 3/x 4Δ初始设计15/42147/1503.0/2.7540/500.8/0.80.4546/0.65430.7242/1.278520优化设计18/45167/1703.0/2.545/500.7/0.70.6719/0.79770.8254/1.178625表2㊀优化结果对比优化结果f 1(M P a )f 2(M P a )f 3(M P a )f 4(M P a )f 5(M P a )f 6(M P a )初始设计1102.1271.30245.12417.15193.18176.63优化设计918.33200.97181.55330.13155.49148.864㊀结论(1)运用多学科优化软件I S I G H T 集成P r o/E ㊁A N S Y S W o r k b e n c h 软件,采用多目标优化算法N S G A-I I 进行计算,通过多目标优化得出P a r e t o 最优解集,都能满足需求,根据少齿差传动的实际需求从P a r e t o 解集选择最优解,应用于少齿差传动机构的多目标优化设计是可行的,可为少齿差传动机构的设计提供参考.(2)经优化设计,少齿差多齿啮合齿轮模数减小,从而齿数增多,使得多齿啮合的齿轮对数增加,从而使少齿差多齿啮合部分的接触强度和弯曲强度增加.经过优化设计后有效啮合齿数由初始设计的20对增加到了25对,占总齿数的14.7%.(3)少齿差传动部分采用短齿,有效利用了轮齿的弹性变形,增加齿面接触,从而增加了多齿啮合接触强度.参考文献[1]㊀张俊,谢胜龙,徐培民,等.少齿差星轮型减速器的弹性静力学分析[J ].农业工程学报,2013,29(24):49G55.[2]㊀徐强,许泽银,许道益.基于M a t l a b 偏曲轴少齿差行星减速器最大承载能力的研究[J ].机械强度,2014,36(2):222G227.[3]㊀夏建芳,周帅华,陈思雨.少齿差星轮传动多目标优化及其强度仿真分析[J ].机械传动,2016,40(3):66G70.[4]㊀王家序,余波,李俊阳,等.孔销式少齿差行星减速器的多目标优化及动力学仿真分析[J ].湖南大学学报(自然科学版),2013,40(12):50G53+68.[5]㊀周宏军,周广武,王家序,等.渐开线2K-V 型行星传动的结构设计及接触仿真[J ].机械传动,2016,40(2):49G55.[6]㊀刘辉.蔡仲昌,曹华夏,等.基于I S I G H T 平台的车辆动力传动系统联轴器刚度优化研究[J ].兵工学报,2012,33(2):227G231.[7]㊀赖宇阳.I s i gh t 参数化理论与实例详解[M ].北京:北京航空航天大学出版社,2012.(责任编辑㊀陈葵晞)032019年第1期(总第93期)㊀桂林航天工业学院学报J O U R N A LO FG U I L I N U N I V E R S I T Y O FA E R O S P A C ET E C H N O L O G Y ㊀陶广福㊀王斌武翟晓勇㊀邹龙生/文。

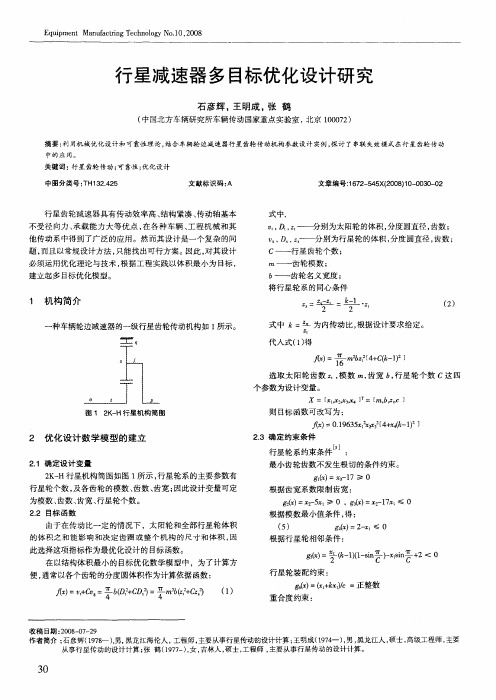

行星减速器多目标优化设计研究

3 0

《 装备制造技术) 08 2 0 年第 1 期 0

为了保证 行星传动的平 稳性 , : 得

g ) . ≤ 0 , ) .一 ≤ 0 舡 =1 一 2 毋 =1 s 2

式 中 P是齿 轮弯 曲疲劳安 全裕度和接触 疲劳安 全裕 度的

相关系数 , 09 0 6 取 .— . 。 9

弱强度为基础 的 ,它的出发点是引起及 阻止疲 劳破坏的诸 因 素间存在 线性 相关 , 但实 际相关系数 P≠1 而是处 于 op l < < 之

3 优 化 结果 和结 果分 析

根据上述数学模型 , 以可靠度为 O9 6 取原始设计为初始 .8 , 点 , MA L B的优化 工具 箱进 行优 化 [ 优 化后 将结 果 圆 用 TA 2 1 , 整 ,可 以计算得 出优化后 的行星传动机构体 积有不 同程度 的 下降 。由此可见 , 如能对影响传动设计 的各种 因素进行客观分

为模数、 齿数 、 宽、 齿 行星轮个数 。

22 目标 函数 .

根据齿宽系数限制齿 宽 :

臣 娩一 ≥ 0 ,g ) 7 ≤ 0 ) 5t 如 : r1甄

根据模数最小值条件 , : 得

() 5 ) - 0 =2x ≤

由于在传动 比一定 的情况下 ,太 阳轮和全部行星轮体积

舒如) . ≤ 0 =O缸l

i

s _ )≤ 0 /=1 ,……1 .g tu . ,3 t 2 2

) . iq 0 =O缸 ≤

式中 , ,, 分别 为太 阳轮、 s SS x。 行星轮和齿圈 的齿顶厚 。 强度 的约束可靠性条件 : 齿轮 的主要失效模 式为接触疲 劳破 坏和弯 曲疲劳破坏 ,现有的可靠性计算模 型中一 般 以最

NGW行星齿轮减速器动力学仿真与行星架减量化设计

NGW行星齿轮减速器动力学仿真与行星架减量化设计

祁燔;刘雪东;杜明星;仇康

【期刊名称】《制造业自动化》

【年(卷),期】2015(037)023

【摘要】采用有限元瞬态动力学模块,对NGW行星齿轮减速器系统进行动力学仿真分析,并对行星齿轮减速器行星架厚度进行减量化设计.通过ADAMS多柔体系统动力学模块及刚柔耦合建模,对应力分析结果进行定性验证.该研究为深入探索行星齿轮减速器系统的动力学特性提供方法参考.

【总页数】4页(P99-101,105)

【作者】祁燔;刘雪东;杜明星;仇康

【作者单位】常州大学机械工程学院,常州 213164;常州大学机械工程学院,常州213164;常州大学机械工程学院,常州 213164;南京新城实业有限公司,南京210047

【正文语种】中文

【中图分类】TH13

【相关文献】

1.基于Pro/E的NGW-S型行星齿轮减速器的特征建模 [J], 毛君;解威;韩宇飞

2.NGW型行星齿轮减速器参数化CAD系统研究 [J], 江渡;丁艳

3.NGW型行星齿轮减速器动特性研究 [J], 杨小安;张申林;王守宇

4.基于柔性流程的NGW行星齿轮减速器CAD系统开发 [J], 叶红朝;孙毅

5.NGW行星齿轮减速器的参数化程序设计 [J], 朱凤芹;张淳

因版权原因,仅展示原文概要,查看原文内容请购买。

少齿差行星齿轮耦合智能控制系统优化设计【开题报告】

开题报告电气工程及其自动化少齿差行星齿轮耦合智能控制系统优化设计一、课题研究意义及现状高效率,低能耗,一直是人们梦寐以求的汽车工况,然后在中国城市化加剧的现代,汽车在城市里明显比郊外油耗上升,随之带的的就是各种氮氧化合物和污染环境的气体排放的增多,为什么相同款汽车在城市中的油耗会明显山升呢,经过有关专家的调查研究后发现,城市道路的限制,是汽车在交叉路口平凡的启动,刹车,是油耗上升的罪魁祸首,当汽车由静止到启动,汽车的油耗是平稳行驶的好几倍。

并且由于然后在发动机中没有充分燃烧,污染气体排除量明显增加,根据这一点,科学家发明了一种混合动力汽车,即汽车由启动时由发动机的动力输出改为通过的发动机带动发电机使发电机发电,并把电能储存在电瓶中,然后使用电瓶中的电能使汽车启动,当达到一点的车速再切换到发动机传动。

这一系列的动作中所用到的一个起决定作用的部件就是少齿差行星齿轮,他具有传统行星齿轮所没有的优点。

二、课题研究的主要内容和预期目标1. 了解混合动力低速车动力耦合系统,调查研究,收集和整理有关各方面系统的资料;2. 对混合动力低速车(沙滩车)的深入地研究,掌握混合动力低速车(沙滩车)的结构和控制原理,收集现有的混合动力低速车(沙滩车)资料,并对其分析构思,整理和分类;3. 提出混合动力低速车(沙滩车)的机械机构的机械机构改进方案,有所创新;4. 对少齿差行星齿轮耦合智能控制系统进行优化设计,研讨智能控制机构的控制方案和控制策略,并且设计之,包括运动分析、软硬件的设计;5. 有条件的情况下寻求客户,进行实质性的应用设计,能比较完整、系统的搞出课题.三、课题研究的方法及措施课题研究的方法:少齿差行星齿轮动力耦合系统的优化设计通过软件的仿真,测量出混合动力车在各个工况下动力源的输出;以及智能控制电动机与内燃机之间的能量传递关系。

通过实际科研, 根据车的使用环境的要求和特点,以及该车混合动力系统零部件选型设计原则和整车在运行条件下的功率、扭矩和速度等性能指标需求,研究动力系统的发动机、电机和蓄电池的性能参数,并进行了优化匹配、建模仿真和试验。

基于模糊算法的少齿差齿轮多目标优化设计

基于模糊算法的少齿差齿轮多目标优化设计佚名【摘要】Based on the basic theory of optimization design of fuzzy algorithm,this paper mainly researches the running state of fewer teeth difference planetary gears reducer and its relevant working conditions. Taking advantage of the transmission characteristic of gear pair with small teeth difference,the authors built a mathematical model of planetary gear reducer and optimized the geometric parameters of few-tooth-difference planetary wheel by establishing the objective function of gear size and contact ratio.Besides,af-ter comparing the results obtained from the normal design with the results of optimization design of fuzzy algorithm,the authors find that both gear size and contact ratio of fewer teeth difference planetary trans-mission were optimized.%基于优化设计模糊算法的基本理论,研究少齿差行星减速器的运行状态及相关工况条件,针对少齿差齿轮副的传动特性,建立少齿差行星轮减速器的数学模型,通过确立齿轮体积和重合度的目标函数,优化少齿差行星轮的几何参数,并与常规设计相比,少齿差行星传动的体积和重合度都得到优化。

行星齿轮减速器建模与运动学仿真

cost as well as get the most optimized capability of product.Introduce the methods of 3D solid modeling of planetary gear in

I-DEAS.Study the key point ofmodeling herringbone gear.According to the I/O technique ofI—DEAS andADAMS,establish

祝耱2008年第5期总第35卷

计算机应用技术

·45·

行星齿轮减速器建模与运动学仿真

梁晓峰1,陈艳锋2 (1.海军驻航天七院军事代表工作组,四川成都610100;2.海军工程大学船舶与动力学院,湖北式汉430033)

奠要:应用虚拟样机技术可以大幅缩短新产品开发周期和降低开发成本,获得高性能、最优化的产品。在I-DEAS软件

实现齿轮之间的精确啮合后,根据行星齿轮减 速器的装配约束条件加入其它所需零部件,如轴、 行星架、轴承、高速连轴器、盘车棘轮等,完成整 个行星齿轮减速器的虚拟装配(图3所示)。

图3行星齿轮装配图

2减速器运动学仿真

2.1设置材料属性

减速器的运动分析是利用ADAMS软件来完成 的,由于I-DEAS与ADAMS之间的文件传递存在 质量特性丢失的现象,所以在ADAMS中首先要对 减速器各零部件进行材料属性设置,然后软件会自 动计算出各零部件的质量、转动惯量和质心的位置, 为接下来的运动仿真分析提供必要的数据。

l所示。

参数 模誉f/(mm) 齿数

表1各齿轮基本参数

太阳轮

27

行星轮

3 63

内齿圈

153

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

龙源期刊网

孔销式少齿差行星减速器的多目标优化及动力学仿真分析

作者:王家序等

来源:《湖南大学学报·自然科学版》2013年第12期

摘要:为了达到减小减速器体积同时提高承载能力、降低运转冲击的目的,基于Hertz接触理论,引用销轴和销孔外廓参数和材料参数建立两者法向接触力的数学模型;选取减速器的5个尺寸参数为设计变量,构造8个非线性约束方程,建立起优化法向接触力和减速器体积的多目标优化模型.运用评价函数法和罚函数法求解计算实例,对优化模型进行验证,对比优化

前后结果表明,减速器体积和法向接触力分别得到了13.1%和24.0%的优化率;利用ADAMS 对法向接触力进行动力学仿真,得到优化前后的时域和频域仿真图,结果表明其平均优化率达到29.4%,与理论结果基本吻合.

关键词:少齿差;多目标优化;法向接触力;罚函数法;动力学仿真。