铸造厂房重级工作制吊车梁设计

吊车梁设计

2

M kyl

2

10 EI y1

l 2200

Mkx—竖向荷载标准值作用下梁的最大弯矩, Mky—跨内一台起重量最大吊车横向水平荷载 标准值作用下所产生的最大弯矩,

Iy1——制动结构截面对形心轴Y1的毛截面惯性

矩。

对制动桁架应考虑腹杆变形的影响,Iyl乘以0.7 的折减系数。

Mkx

1 Pk l P 轮压标准值 k 4

距离的移动集中荷载,而荷载的位置决定吊车梁

的内力,荷载移动到什么位置时,使吊车梁中的 内力达到最大,这就需要确定最不利轮位,使得 吊车在该位置时内力最大。

1.最大弯矩Mmax,最大剪力Vmax

二个轮子作用于梁上时(图所示):

a1 a2 最大弯矩点(C点)的位置为: 4

最大弯矩为:

c M max

Vmax

5.3 吊车梁的截面选择

1.高度h

2.腹板厚度 3.翼缘尺寸

1.高度h

1)最大高度hmax---满足建筑净空要求。

2)最小高度hmin---满足刚度要求。

3)经济高度hs---满足受力条件下最经济。

式中:

——截面抵抗矩

------ 为竖向荷载作用下的绝对最大弯矩

2.腹板厚度tw

a.经验公式

1. 腹板加劲肋设置

2. 加劲肋的构造要求 (1)配置横向加劲肋 腹板两侧成对配置横向加劲肋时:

h0 外伸宽度: bs 30 40mm

bs / 3( 40)

bs / 2 60

横向加劲肋的厚度: t bs s

15

bs

单侧配置横向加劲时:

外伸宽度:增加20% 厚度:≥外伸宽度1/15

2

2

A6 A8 d 1.10

中、重型厂房结构设计-吊车梁的设计

吊车梁的施工工艺流程

施工准备

根据设计图纸和施工要求,进行现场 勘查,确定吊车梁的安装位置和基础 结构。

01

02

基础制作

根据设计要求,进行吊车梁的基础制 作,包括混凝土浇筑、钢筋绑扎等。

03

吊车梁安装

将吊车梁按照设计要求进行安装,确 保其位置和标高符合设计要求。

质量检测

对吊车梁的安装质量进行检测,包括 其位置、标高、平整度等,确保符合 设计要求和相关规范。

吊车梁的功能

吊车梁的主要功能是支撑和固定吊车 的轨道,承受吊车的运行载荷,并将 载荷传递至厂房的承重结构上,确保 吊车的正常运行和使用安全。

吊车梁的类型与选择

吊车梁的类型

根据制作材料的不同,吊车梁可分为钢吊车梁、钢筋混凝土吊车梁等。根据使用场合和承载能力的不同,又可分 为轻型、中型和重型吊车梁。

吊车梁的选择

选择何种类型的吊车梁应根据厂房的跨度、高度、使用需求以及经济性等因素综合考虑。例如,钢吊车梁具有自 重轻、承载能力强、安装方便等优点,适用于大跨度、高净空的厂房;钢筋混凝土吊车梁则具有承载能力较高、 耐久性好、造价较低等优点,适用于中等跨度和高度的厂房。

吊车梁设计的原则与要求

吊车梁设计的原则

吊车梁设计应遵循安全可靠、经济合理、技术先进的原则, 确保吊车梁能够承受各种可能的载荷组合,满足厂房的正常 使用和安全性能要求。

04

吊车梁的抗震设计

吊车梁的抗震设防目标

防止吊车梁在地震中发生严重破坏,确保厂房的正常使用和 安全。

保证吊车在地震中的安全运行,防止因吊车梁破坏而引起的 设备损坏或人员伤亡。

吊车梁的抗震措施

选择合适的材料

采用高强度钢材,提高吊车梁的承载能力和抗变 形能力。

重级工作制钢吊车梁在设计中需注意的几个问题

重级工作制钢吊车梁在设计中需注意的几个问题I. 引言A. 研究背景B. 研究目的C. 研究意义II. 工作制钢吊车梁的概述A. 工作制钢吊车梁的定义B. 工作制钢吊车梁的分类C. 工作制钢吊车梁的作用III. 工作制钢吊车梁设计的必要性A. 工作制钢吊车梁设计概述B. 工作制钢吊车梁设计的意义C. 工作制钢吊车梁设计的优点IV. 工作制钢吊车梁设计中需注意的问题A. 工作制钢吊车梁的受力分析B. 工作制钢吊车梁材料的选择C. 工作制钢吊车梁的制造工艺V. 结论A. 工作制钢吊车梁设计的现状B. 工作制钢吊车梁设计的趋势C. 工作制钢吊车梁设计的展望I. 引言工作制钢吊车梁是工业生产过程中常见的一种吊装设备,它具有承重能力强、耐磨损、使用寿命较长等特点,在工业制造领域广泛应用。

如何保证工作制钢吊车梁的性能和使用寿命,对于制造业来说是一个至关重要的问题。

因此,本论文旨在深入探讨工作制钢吊车梁在设计中需要注意的几个问题。

本章节将从研究背景、研究目的和研究意义三个方面进行讨论。

A. 研究背景工作制钢吊车梁在工业制造中的角色不可忽视。

它可以承受超重载的重量,它可以工作在恶劣的工作环境下,它的使用寿命可以达到几十年。

随着工业制造业的不断发展,对工作制钢吊车梁的要求越来越高。

工作制钢吊车梁的重要性不断凸显出来,因此对工作制钢吊车梁的设计进行深入研究对于工业制造业的发展具有重要意义。

B. 研究目的本论文的研究目的是深入探讨工作制钢吊车梁的设计,明确在设计过程中需要注意的几个关键问题,如受力分析、材料选择、制造工艺等,从而为工作制钢吊车梁的设计和制造提供理论基础和实践指导。

C. 研究意义本论文的研究结果对于工作制钢吊车梁的设计和制造具有重要意义。

一方面,本论文可以为工作制钢吊车梁设计者提供指导,明确设计过程中需要注意的关键问题,避免因设计不当导致的设备失效;另一方面,本论文可以为制造商提供指导,他们在生产过程中需要关注哪些问题,从而提高工作制钢吊车梁的生产质量和效率。

(整理)吊车梁设计

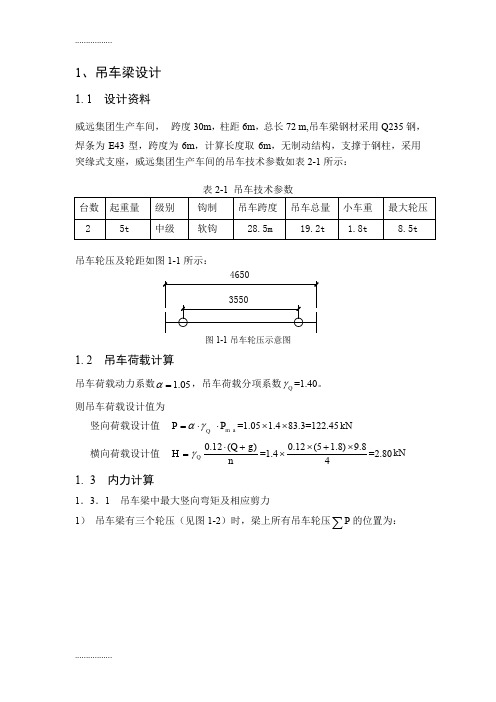

1、吊车梁设计1. 1 设计资料威远集团生产车间,跨度30m ,柱距6m ,总长72 m,吊车梁钢材采用Q235钢,焊条为E43型,跨度为6m ,计算长度取6m ,无制动结构,支撑于钢柱,采用突缘式支座,威远集团生产车间的吊车技术参数如表2-1所示:表2-1 吊车技术参数台数 起重量 级别 钩制 吊车跨度 吊车总量 小车重 最大轮压 25t中级软钩28.5m19.2t1.8t8.5t吊车轮压及轮距如图1-1所示:46503550图1-1吊车轮压示意图1. 2 吊车荷载计算吊车荷载动力系数05.1=α,吊车荷载分项系数Q γ=1.40。

则吊车荷载设计值为竖向荷载设计值 Q P γα⋅=m a x P ⋅=1.05⨯1.4⨯83.3=122.45kN 横向荷载设计值 =H Qγn g Q )(12.0+⋅=1.4⨯48.9)8.15(12.0⨯+⨯=2.80kN1. 3 内力计算1.3.1 吊车梁中最大竖向弯矩及相应剪力1) 吊车梁有三个轮压(见图1-2)时,梁上所有吊车轮压∑P 的位置为:PPPPBCAa230003000a5a5a1图1-2 三个轮压作用到吊车梁时弯矩计算简图mm W B a 1100355046501=-=-= mm W a 35502==mm a a a 3.4086110035506125=-=-=。

自重影响系数β取1.03,则 C 点的最大弯矩为:cM max =W β⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡--∑125)2(Pa l a l P =1.03×⎥⎦⎤⎢⎣⎡⨯--⨯⨯100.145.1226)408.03(45.12232 =284.94m kN ⋅2) 吊车梁上有两个轮压(见图1-3 )时,梁上所有吊车轮压∑P 的位置为:PPBCAa130003000Pa4a4图1-3 三个轮压作用到吊车梁时弯矩计算简图mm W B a 1100355046501=-=-=mm a a 275414==则C 点的最大弯矩值为:c M max =Wβl a l P ∑-24)2( =1.03×6)275.03(45.12222-⨯⨯=m kN ⋅18.312 可见由第二种情况控制,则在max M 处相应的剪力为CV =W βla lP ∑-)2(4=1.03×6)275.03(45.1222-⨯⨯=114.51kN 。

钢结构厂房吊车梁设计

吊车梁设计3、3、1设计资料轮用p 轮圧P3500图3-1吊车轮压示意图吊车总重量:8、84吨,最大轮压:74、95kN,最小轮压:19、23kN。

3、3、2吊车荷载计算吊车荷载动力系数a = 1.05,吊车荷载.分项系数北=1.40则吊车荷载设计值为竖向荷载设计值P = •化狀=1.05xl.4x74.95 = 110.18RN横向荷载设计值H = °10 (g + ^ = 1 .4X0-10X8-84X9-8 = 3.03Wn 23、3、3内力计算3、3、3、1吊车梁中最大弯矩及相应得剪力如图位置时弯矩最大图2-2 C 点最大弯矩Mmax 对应得裁面位置考虑吊车来那个自重对内力得影响,将内力乘以增大系数J3W = 1.03,则最大 弯矩好剪力设计值分别为:V 虛=A 工片"=1.O3X 2汕。

叫(3-0」25)=咖N 3. 3、3. 2吊车梁得最大剪力如图位置得剪力最大al60003000 >pal30002x74.95x(3.75 —1・875尸7.5x 0㈢=73.1ORN •加7.56000图2-3 A 点受到剪力最大时戒面得位置/?4 =1.03x110.18x(一 + 1) = 179.60W , V^ax = 179.69RN 。

63、3、3、3水平方向最大弯矩ITO OM H = — M ; = ——— x 312.68 = 8.6W ・ m 。

P max 110.183、3、4截面选择3. 3、4. 1梁高初选容许最小高度由刚度条件决定,按容许挠度值(v = —)要求得最小高度500为:^nun > o.6[ /]/[-] = 0.6 X 6000 X 500 X 200 X1 O'6= 360/7/nz 。

v由经验公式估算梁所需要得截而抵抗矩= L2X312-68X ,°6=1876.08x10-^200梁得经济高度为M = 7卿- 300 = 563.34mm 。

2.4 吊车梁的设计

第二章重型厂房结构设计

2.4.4.3刚度验算

计算刚度时按自重和起重量最大的一台吊车的 荷载标准值计算,且不乘动力系数。

竖向挠度:

M kx l 2 v [v ] 10 EI x

对于重级工作制吊车梁除计算竖向的刚度外, 还应按下式计算其水平方向的刚度。 水平挠度:

l u 10 EI y1 2200 M ky l 2

3.带制动桁架的吊车梁: 由两角钢和吊车梁的上翼 缘构成制动桁架的二弦杆,中 间连上角钢腹杆。 增设辅助桁架、水平支撑和 垂直支撑。 L≥12m(A6~A8) L≥18m(A1~A5)

竖向荷载

横向水平荷载

吊车梁

制动桁架

第二章重型厂房结构设计

制动桁架 吊车梁

第二章重型厂房结构设计

2.4.3 吊车梁的连接

第二章重型厂房结构设计

2.带制动梁的吊车梁 A点最不利

Mx My ' f Wnx Wny1

W’ny1—制动梁截面对其形心轴y1的净截面抵抗矩。

第二章重型厂房结构设计

3.带制动桁架的吊车梁 轴力 N1=My/b1 My—横向水平荷载产生 的最大弯矩设计值。

局部弯矩 M’y=Td/3 A点最不利 ' M y N1 Mx ' f Wnx Wny An

第二章重型厂房结构设计

(a)平板支座 ①支座加劲肋 ②支座垫板: 厚度t≥16mm

③传力板

④缺点: 柱受到吊车竖向荷载 引起的较大扭矩作用。

M T R e ( R1 R2) e

第二章重型厂房结构设计

(b)凸缘支座 ①支座加劲肋

②弹簧板

③优点:

e较小,柱受到吊车 较小的扭矩作用。

第二章重型厂房结构设计

工字型吊车梁设计

工字型吊车梁设计一、 基本设计资料 A 组:吊车梁跨度6m ,无制动结构,支承于钢柱,采用平板支座。

跨内设有两台Q=16t/3.2t 中级工作制(A5)软钩吊车,吊车跨度L K =28.5m 。

吊车规格,吊车宽度B=7004mm ,轮距W=5000mm ,小车质量g=6.427t ,吊车总质量G=37.967t ,最大轮压P max =202KN 。

吊车轮距如下图。

吊车梁采用Q235钢材,E43型焊条。

B 组:吊车梁跨度12m ,无制动结构,支承于钢柱,采用平板支座。

跨内设有两台Q=20t/5t 中级工作制(A5)软钩吊车,吊车跨度L K =31.5m 。

吊车规格,吊车宽度B=6434mm ,轮距W=5000mm ,小车质量g=6.858t ,吊车总质量G=41.497t ,最大轮压P max =231KN 。

吊车轮距如下图。

吊车梁采用Q235钢材,E43型焊条。

100210025000717717 50002二、设计内容1.吊车梁荷载及内力计算2.吊车梁的截面选择2.吊车梁的刚度、强度及稳定性验算;3.翼缘与腹板连接焊缝的验算;4.画出吊车梁详图、吊车梁安装节点图、吊车梁系统平面布置图。

三、设计要求设计分两组进行,每位同学在一周内完成指定的课程设计内容,并提供相应计算书及施工图纸。

四、设计要点提示。

的吊车梁,可取对于05.112=ωβm五、参考文献1.《钢结构设计手册》编辑委员会钢结构设计手册(上册)北京:中国建筑工业出版社 2004.12.陈志华建筑钢结构设计天津:天津大学出版社 2004.33.王肇明建筑钢结构设计上海:同济大学出版社 2001.2。

吊车梁形式与设计

吊车梁形式与设计在工业工程项目中,设计时经常遇到吊车梁,下面我简要谈谈我在这方面的总结,主要包括;吊车梁所承受的荷载、吊车梁的形式、吊车梁的设计等方面。

二.吊车梁所承受的荷载吊车在吊车梁上运动产生三个方向的动力荷载:竖向荷载、横向水平荷载和沿吊车梁纵向的水平荷载。

纵向水平荷载是指吊车刹车力,其沿轨道方向由吊车梁传给柱间支撑,计算吊车梁截面时不予考虑。

吊车梁的竖向荷载标准值应采用吊车最大轮压或最小轮压。

吊车沿轨道运行、起吊、卸载以及工件翻转时将引起吊车梁振动,特别是当吊车越过轨道接头处的空隙时还将发生撞击,因此在计算吊车梁及其连接强度时吊车竖向荷载应乘以动力系数。

对悬挂吊车(包括电动葫芦)及工作级别A1~A5的软钩吊车,动力系数可取1.05;对工作级别A6~A8的软钩吊车、硬钩吊车和其他特种吊车,动力系数可取为1.1。

横向水平荷载应等分于桥架的两端,分别由轨道上的车轮平均传至轨道,其方向与轨道垂直,并考虑正反两个方向的刹车情况。

对于悬挂吊车的水平荷载应由支撑系统承受,可不计算。

手动吊车及电动葫芦可不考虑水平荷载。

计算重级工作制吊车梁及其制动结构的强度、稳定性以及连接(吊车梁、制动结构、柱相互间的连接)的强度时,由于轨道不可能绝对平行、轨道磨损及大车运行时本身可能倾斜等原因,在轨道上产生卡轨力,因此钢结构设计规范规定应考虑吊车摆动引起的横向水平力,此水平力不与小车横行引起的水平荷载同时考虑。

三. 吊车梁的形式吊车梁一般设计成简支梁,设计成连续梁固然可节省材料,但连续梁对支座沉降比较敏感,因此对基础要求较高。

吊车梁的常用截面形式,可采用工字钢、H型钢、焊接工字钢、箱型梁及桁架做为吊车梁。

桁架式吊车梁用钢量省,但制作费工,连接节点在动力荷载作用下易产生疲劳破坏,故一般用于跨度较小的轻中级工作制的吊车梁。

一般跨度小起重量不大(跨度不超过6米,起重量不超过30吨)的情况下,吊车梁可通过在翼缘上焊钢板、角钢、槽钢的办法抵抗横向水平荷载,对于焊接工字钢也可采用扩大上翼缘尺寸的方法加强其侧向刚度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造厂房重级工作制吊车梁设计

发表时间:2019-07-24T08:43:51.683Z 来源:《基层建设》2019年第11期作者:张贻荣张维维阮建云

[导读] 摘要:吊车梁是工业厂房的重要组成部分,通常吊车梁系统的受力情况比较复杂,尤其是在铸造厂房重级工作制的环境下,吊车梁系统的受力更加复杂。

浙江省机电设计研究院有限公司浙江杭州 310051

摘要:吊车梁是工业厂房的重要组成部分,通常吊车梁系统的受力情况比较复杂,尤其是在铸造厂房重级工作制的环境下,吊车梁系统的受力更加复杂。

吊车梁在吊车运行中起着非常重要的作用,因而吊车梁的合理设计就显得十分重要。

而相关节点的连接及构造做法并不能找到相关图集进行参考,所以在吊车梁设计的过程中必须要多摸索、并且保持在设计的过程中不断学习。

关键词:铸造厂房;重级工作制;吊车梁设计

目前吊车梁最常见的形式有很多,例如型钢梁、组合工字型梁、箱形梁以及吊车桁架等,而且吊车梁一般都是简支结构。

其结构比较简单,不仅施工比较方便,而且对于支座的沉降也不会太敏感。

1、吊车梁连接设计的一般原则

连接吊车梁支承结构系统和厂房柱两者的时候需要满足支承结构的计算假定,尽量减少吊车梁上翼缘和柱的连接处因吊车梁发生弯曲变形而产生附加的应力。

吊车梁支承结构系统与厂房柱的连接不仅要具有传递纵向力和横向力的能力,而且还要具有一定的纵向滑移的能力,这样不仅可以减少约束应力,而且还可以降低吊车轨道产生的纵向温度应力。

所以,加强铸造厂房重级工作制吊车梁端横向传力十分重要。

在设计连接件的时候需要结合构件的实际工作的吊车梁端截面的转动、纵向温度的变形以及吊车梁支承结构的变形等条件是否会在连接处产生附加的应力。

最后连接构件不要仅满足制造简单的特点,而且还要便于安装。

2、吊车梁支座加劲肋与腹板和翼缘的连接

2.1、吊车梁支座加劲肋与腹板的连接

计算吊车梁支座加劲肋与腹板间焊缝时,应考虑焊缝全长传递支座反力。

如果吊车梁采用突缘支座,那么在计算焊缝时就应该在全长传递支座反力的基础上乘以一个增大系数,通常该增大系数取为1.35,如果是进行角焊缝的计算,那么焊脚尺寸的大小应该大于腹板厚度的0.6倍,同时还必须保证焊脚尺寸要大于6毫米。

如果铸造厂房重级工作制吊车梁突缘支座的腹板厚度超过14毫米,那么就应该采用K形坡口的方式连接腹板与端加劲肋的T形。

2.2、吊车梁支座加劲肋与翼缘的连接

若吊车梁采用平板式支座,那么既要焊接加劲肋上端与上翼缘,又要焊接加劲肋下端与下翼缘,而对于铸造厂房重级工作制吊车梁来说则应该将支座加劲肋与翼缘焊透。

若吊车梁采用突缘式支座,那么连接加劲肋和上翼缘的时候就应该去掉焊根后再进行补焊。

连接加劲肋T形和下翼缘的时候通常会选择用两侧角焊缝的方式进行焊接,此外还要保证焊脚的尺寸要大于下翼缘厚度的5倍,而且焊脚的尺寸必须大于6毫米。

如果下翼缘的厚度超过24毫米,那么连接焊缝的时候应该选择坡口不焊透T形。

在设计铸造厂房重级工作制吊车梁的时候,在端加劲肋板和腹板的连接焊缝与端加劲肋板和下翼缘连接焊缝的交叉点处的连接焊缝与下翼缘之间应保证有40毫米的长度不会被焊接,以免产生应力集中。

3、焊接工字型梁连接拼接构造

3.1、梁的连接与拼接

连接拼接梁的时候既要保证施工的方便,又应该尽量减少焊接的应力,因为减少焊接应力不仅可以避免截面出现削弱,而且还可以降低拼材的用量。

通常铸造厂房重级工作制吊车梁用高强螺栓进行连接与拼接。

在连接计算的时候,如果高空安装焊缝的施工环境较差,那么计算焊缝承载力的时候应该乘以一个折减系数,该折减系数通常取为0.9。

3.2、梁腹板与翼缘的连接

无论是轻级吊车梁还是中级吊车梁,它们上翼缘和下翼缘与板腹都可以采用连续直角焊缝的方式进行连接,而且它们焊脚的尺寸都必须大于6毫米。

铸造厂房重级工作制吊车梁的上翼缘与腹板的连接必须进行焊透处理。

腹板上端在进行坡口加工时既能以厚度为参考,又能以施工单位的经验为参考,而且在进行腹板的T形焊接时,连接焊缝的质量标准最低不能低于二级焊缝。

连接下翼缘与腹板的焊缝既采用自动焊,也可以采用半自动焊。

如果铸造厂房重级工作制吊车梁的腹板厚度大于14毫米或者吊车梁两端距支座不少于125毫米,就应该在焊接坡口的时候完全焊透。

4、荷载的取值

铸造厂房重级工作制吊车梁系统是一个完整的结构,该结构主要会受到三种形式的荷载:竖向荷载、横向水平荷载及纵向水平荷载。

其中竖向荷载主要包括吊车梁系统的自重、其他设备的重力,吊车轮传递的竖直方向的作用力,以及来自制动板和屋面的荷载;横向水平荷载主要是由吊车的横向水平刹车力以及作用在墙面上的水平风荷载组成;纵向水平荷载主要是由吊车的纵向水平刹车力、墙面上的纵向水平力及厂房所受到的纵向的地震力组成。

铸造厂房重级工作制吊车梁不仅具有复杂的受力情况,而且其荷载组合也十分复杂。

在进行构件计算时需要十分仔细,因为在计算的时候很有可能会出现漏算荷载的情况,在计算荷载时可以列表计算,这样不仅利于辨明力的分配,而且还不容易出现荷载的漏算。

5、铸造厂房重级工作制的吊车梁和辅助桁架的计算

5.1、吊车梁的计算

在铸造厂房重级工作制吊车梁系统中,吊车梁不仅承担了大部分的横向水平力和纵向水平力,而且所有吊车竖向的作用力都是由吊车梁所承担。

所以在计算吊车梁荷载的时候不仅要考虑梁的强度、稳定,还需要考虑吊车梁的疲劳应力,吊车梁的疲劳设计主要包括了以下五个方面:受拉翼缘附近的主体金属、受拉翼缘板上螺栓孔附近的主体金属、横向加劲肋端部的主体金属、受拉翼缘与腹板的连接处以及梁端突缘支承加劲肋与腹板的连接处,在计算疲劳压力的时候以跨间起重量最大的一台吊车梁荷载标准值为内力,此时不需要考虑动力系数,因为受拉翼缘附近的主体金属的疲劳应力的容许值要大于受拉翼缘板上螺栓孔附近的主体金属的疲劳应力容许值,所以通常在受拉翼缘板上螺栓孔附近的主体金属的疲劳应力满足要求的情况下,可以不用计算受拉翼缘附近的主体金属的疲劳应力。

计算吊车梁荷载的时候

还可以参考PKPM中的吊车梁模块。

5.2、辅助桁架的计算

辅助桁架是铸造厂房重级工作制吊车梁系统的重要组成部分,辅助桁架不仅提高了吊车梁系统的整体稳定性,而且还可以为吊车梁系统分担很多的荷载。

辅助桁架的受力情况也比较复杂,它不仅会受到自重和制动板传递的竖向荷载,而且还会受到吊车梁的横向水平刹车力。

为辅助桁架选择适当的截面可以一定程度减小吊车梁的截面大小。

6、吊车梁设计时需要注意的相关事项

设计吊车梁上翼缘与刚架柱的连接点时应该选择高强螺栓,因为高强螺栓可以有效的传递吊车梁的支座剪力。

而且选用高强螺栓作为连接的节点还可以传递部分的弯矩。

设计吊车梁和制动板的连接点时也应该选用高强螺栓,但是在厂房的尺寸比较长的时候,选用高强螺栓就会造成不必要的浪费,此时应该在吊车梁与制动板的连接处适当增大各个螺栓之间的距离。

结束语:

铸造厂房重级工作制吊车梁设计时,需要仔细分析受力状况,确定荷载最不利布置下的控制内力。

合理选择吊车梁构造形式,上翼缘宜布置制动桁架或者制动板以提高吊车梁的平面外受力性能。

除满足承载力计算以外,重级工作制吊车梁还要特别重视疲劳验算。

对于重级工作制吊车梁,全面准确的受力分析及合理的构造才能使结构设计更加安全、经济、合理。

参考文献:

[1]谭志林.刍议重型厂房钢结构设计[J].城市建设理论研究(电子版),2012,(1).

[2]王光煜,宗听聪,童竟昱.重型厂房吊车竖直荷载的空间分配[J].建筑结构学报,1984,(1):53-55.

[3]姚忠.重型厂房吊车梁纵向安装偏差对肩梁局部受力性能的影响分析[J].钢结构,2012,27(10):32-36.

[4]朱明.重型厂房吊车梁钢混代换施工[J].施工技术,2004,33(6):42-43.

[5]张悦红,夏柱波,刘松.填海区域的重型厂房基础设计[J].建材与装饰,2013,(28):17-18.。