剪板机液压系统QC12Y的故障及排除

QC12Y-12×3200液压剪板机

QC12Y-12×3200液压剪板机

一.机器的安全技术与维护

1.操作者必须熟悉本机器的结构和性能,切忌将手伸入上下刀片之间以免发生事故;

2.一切杂物、工具,切勿放在工作台上,以免轧入刀口造成事故;

3.应定期检查刀口锋利情况,如发现刀口用钝,应及时打磨或调换,刀片的打磨,只需打磨刀片的厚度;

4.氮气缸不得充装氧气、压缩空气或其它易燃气体,在充装氮气时应缓慢进行,用充气工具进行,充气压力为7MPa。

卸下氮气缸前必须泄去氮气;

5.装于油泵吸油口上的网式滤油器应经常检查清洁,使滤油器保持应有的通油量,若滤油器被堵塞,通油量减少,将使油泵吸空,影响油泵的寿命。

6.可剪切最大板厚12mm(被剪切料的强度450N/mm2),可剪切最大板宽3200mm,剪切角2°,后挡料最大距离800mm,刀片长度3300mm。

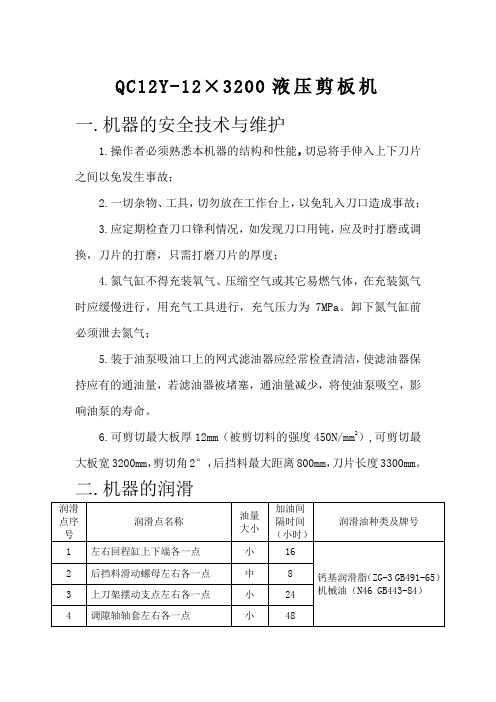

二.机器的润滑

注:1. 钙基润滑脂50%,机械油50%混合使用;

2. 石墨锂基脂必须加30%机械油混合使用;

3.油箱内的油原则上半年换一次。

三.常见故障与排除。

液压剪板机和液压折弯机常见故障及其排除方法

液压剪板机和液压折弯机常见故障及其排除方法1.剪口不整齐:剪刀刀口不整齐的主要原因是剪刀刀口磨损严重,或工作台面板不平整。

解决方法是进行刀口修整或更换,并检查工作台面板。

2.剪切质量下降:剪切质量下降的主要原因是刀片不锋利,或者刀片间隙过大。

解决方法是及时更换刀片,并检查刀片间隙,调整到合适的位置。

3.弯曲度不一致:弯曲度不一致的主要原因是工作台面板存在变形,或工作台与侧挡板不平行。

解决方法是调整工作台与侧挡板的位置,保持平行,并检查工作台表面是否存在变形。

4.剪床上料困难:剪床上料困难的原因是剪床表面磨损严重,或者上辊松动。

解决方法是更换剪床表面,并加固上辊。

液压折弯机常见故障及其排除方法:1.折弯角度不准确:折弯角度不准确的主要原因是折弯模具的角度不正确,或者折弯深度控制不准确。

解决方法是检查折弯模具的角度,进行调整,并检查折弯深度控制设备。

2.折弯力不足:折弯力不足的原因是液压系统压力不够,或者液压油量不足。

解决方法是检查液压系统的压力设定,重新调整,并检查液压油的储量,及时补充。

3.折弯痕迹明显:折弯痕迹明显的主要原因是底模或顶模磨损严重。

解决方法是更换底模或顶模,并进行适当的磨削,保持其平整度。

4.折弯机卡料:折弯机卡料的原因是底模或顶模间隙过小,或者底模与顶模不平行。

解决方法是调整底模与顶模的间隙,保持其适当大小,并检查底模与顶模的平行度。

总之,液压剪板机和液压折弯机在使用过程中常常会遇到一些故障,这些故障会影响到设备的加工质量和效率。

及时发现故障并进行相应的排除措施,可以保证设备的正常运行和工作效果。

液压系统常见故障原因及解决方法.docx

1、零油压液压系统没有压力的原因:油泵旋转方向反了或油泵没有输出液:电液比例装置上的溢流陶阀芯卡死,阻尼孔堵塞;油泵吸油口不通畅,吸油过滤器堵塞:压力阀内有脏物,锥阀关不住。

处理方法:纠正泵的旋转方向,排除油泵故障;把溢流阀拆开清洗,要求做到阀芯在阀体内运动灵活,用压缩空气把阻尼孔吹通;清洗过滤器滤芯,并检查吸油管路是否堵塞:拆开压力阀,把锥阀芯取下来清洗。

2、油压值不能保证原因是液压系统内有空气吸入,油箱内的油有好多泡沫,或者是溢流阀、电磁换向阀内泄漏大。

处理方法:检查液压站吸油口是否泄漏油:泵吸油处管接头是否拧紧;检查吸油过滤器到油泵吸油口处的管路是否漏气:检查油泵端盖螺钉是否拧紧:清洗溢流阀阀芯,如果溢流网阀芯在阀体内运动不灵活,可以用手拿住阀芯在体内来回研磨:清洗电磁换向阀阀芯,要求阀芯在阀体内运动灵活,保证工作时阀芯到位。

3、漏油即油压不稳长期使用后,安全制动装置中的各集油路之间,以及同与集油路间大量泄漏,且油压下降导致松不开阀,原因是它们之间的螺钉松动,将螺钉拧紧即可消除故障:液压站油压不稳原因是液压系统中混入空气,应排除空气,或是电液调压装置线圈的电流滤波不好,线圈上下振动,造成油压不稔,加装电解电容器加强滤波即可。

4、残压过大残压过大会使制动器失去作用,其主要原因是:电液调压装置的控制杆上的档板里喷嘴距离太小:溢流同节流孔太大。

处理方法:将控制杆上档板调整或更换;将溢流阀节流孔更换宜径小一点的节流孔。

5、二级制动油压假保压性能故障产生二级制动油压保压性能故障的原因有:液压站油路块上的大溢流网内有赃物卡住使阀芯关不严;单向节流截止网开口太大,油大量泄出:电磁换向阀内有赃物,内泄漏太大。

针对这一类故障可先取下阀芯清洗,去掉脏物,使阀芯到位,然后调整单向节流截止阀,使其开口尽量开的小,起到节流补油的作用液压油缸。

液压系统常见故障诊断及消除方法

作液在元件和管路中的流动情况,外界是很难了解到的,所以给分析、诊断带来了较多的困

多因素引起的故障原因需逐一分析,抓住主要矛盾,才能较好的解决和排除。液压系统中工

对原理图中各个元件的作用有一个大体的了解,然后根据故障现象进行分析、判断,针对许

种故障现象可能由许多因素影响后造成的,因此分析液压故障必须能看懂液压系统原理图,

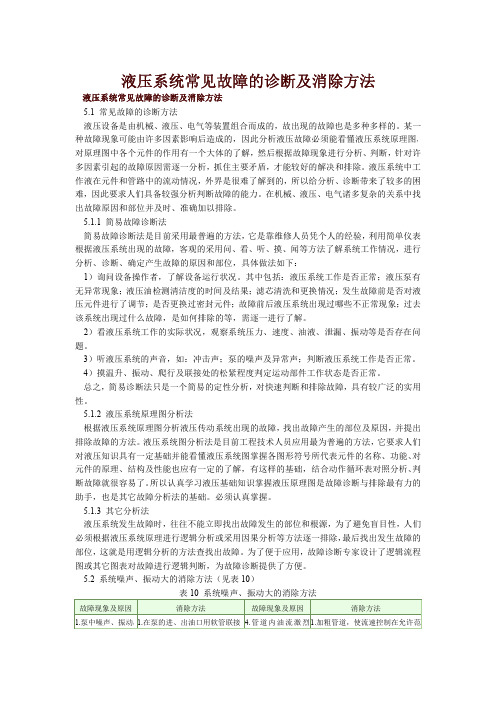

减压阀、溢流阀或卸荷阀堵塞或损坏

清洗或更换

压力过高

变量机构不工作

修理或更换

减压阀、溢流阀或卸荷阀设定值不对

重新设定

泵、马达或缸磨损

修理或更换

蓄能器或充气阀失效

修理或更换

压力不稳定

油液污染、堵塞阀阻尼孔

清洗、换油

溢流阀磨损、弹簧刚性差

修理或更换

油中混有空气

堵漏、加油、排气

泵、马达或缸损坏、内泄大

修理或更换

部位,这就是用逻辑分析的方法查找出故障。为了便于应用,故障诊断专家设计了逻辑流程

必须根据液压系统原理进行逻辑分析或采用因果分析等方法逐一排除,最后找出发生故障的

5.1.3 其它分析法 液压系统发生故障时,往往不能立即找出故障发生的部位和根源,为了避免盲目性,人们

助手,也是其它故障分析法的基础。必须认真掌握。

5.1.2 液压系统原理图分析法 根据液压系统原理图分析液压传动系统出现的故障,找出故障产生的部位及原因,并提出

性。

3)听液压系统的声音,如:冲击声;泵的噪声及异常声;判断液压系统工作是否正常。 4)摸温升、振动、爬行及联接处的松紧程度判定运动部件工作状态是否正常。 总之,简易诊断法只是一个简易的定性分析,对快速判断和排除故障,具有较广泛的实用

断故障就很容易了。所以认真学习液压基础知识掌握液压原理图是故障诊断与排除最有力的

剪板机液压系统QC12Y的故障及排除解读

剪板机液压系统QC12Y的故障及排除时间: 2008-02-02 11:31:01 | 文章来源:中国工程机械银网一、QC12Y剪板机液压系统的故障及排除剪板机故障现象:油路建立不起压力,上刀架无动作。

剪板机故障产生原因:电磁换向阀电器插头接触不良。

剪板机故障排除方法:检查电器插头。

电磁换向阀阀芯被杂物卡死或拉毛面不动作;组合阀各阀芯密封口有杂物而不起封闭作用:组合阀内各节流孔阻塞,检查拆洗。

上刀架回程缓慢或不能回到上死点,上刀架与压料缸动作顺序不协调:回程缸氮气压力不足,分别检查并加以调整到额定压力(4MPa)。

二、QC12Y剪板机机器的调整与操作1、刃口间隙的调整刃口间隙调整的是否恰当是影响剪切质量和延长刀片寿命的重要因素。

间隙调整时暂将锁紧螺钉松开,然后转动手柄至所需的刻度值,再将螺钉锁紧。

球阀作测量上下刀片刃口间隙均匀度之用。

具体方法是以单次行程,当上下架行至下死点时,即迅速转动球阀关闭油路,使上刀架停于下死点。

然后继续微量开闭球阀,使上刀架在全行程上逐段上升,此时即可逐段测量刃口间隙之均度。

2、操作前的准备1)清洗各机表面之油污,注意截止阀上刻线应位于开启位置。

2)各润滑部位注入润滑脂。

3)在油箱中加入L-HL46号机械油(油液必须清洁)。

4)机器接地,接通电源,检查各电器动作之协调性。

3、操作1)开启机器作若干循环,在确保无不正常情况后,试剪不同厚度板料(由薄至厚)。

2)在剪切过程中,打开压力表开关,观察油路压力值,如有不正常可调整溢流阀至合乎规定要求。

3)操作时,如发现有不正常杂音或油箱过热现象,应立即停车检查。

油箱最高温度不超过60度。

三、QC12Y剪板机机器的安全技术与维护1、操作者必须熟悉剪板机的结构和性能。

剪板机为多数人同时操作,因此必须有专人负责指挥生产。

2、切忌将手伸入上下刀片之间,以免发生事故。

3、一切杂物工具,请勿放在工作台上,以免轧入刀口造成事故。

4、应定期检查刀口锋利情况,如发现刀口用钝,应及时磨利或调换,刀片之磨利只需磨利刀片的厚度。

液压系统常见故障原因及排除方法

3、

轴向密封损坏;

3、

更换密封件;

液

4、

与之配套的安全阀损坏。

4、

更换安全阀。

控

单

1、

更换检修;

向

2、

拆检控制液管,保证畅通;

阀

1、

顶杆断折、变形顶不开钢球;

3、

更换检修,换密封件;

2、

闭锁腔不能回

2、

控制液路阻塞不通液;

4、

拆检。

液,

立柱千斤顶小

3、

顶杆处损坏,向回路串液;

回5f白

4、

顶杆与套或中间阀卡塞,使顶杆不

大且立柱千斤

液通回液;

顶动作慢

2、阀垫、中阀套处O形圈损坏。

2、更换上井拆换。

3、阀体外渗液

1、接头和片阀间O形圈损坏;

2、连接片阀的螺栓螺母松动;

3、轴向密封不好,手把端套处渗液

1、更换O形密封圈;

2、拧紧螺母;

3、更换上井,拆换密封件。

4、操作手把折断

1、重物碰击而断折;

2、与阀片垂直方向重压手把;

3、重调安全阀。

1、泵吸入空气;

泵

4、液压系统后

2、液箱中没有足够乳化液;

1、拧紧接头、更换坏管;

噪音

3、安全阀调值太低发生反作用。

2、更换安全阀;

3、更换截止阀;

1、泵站或管路漏液

4、更换蓄能器或重新充气。

站

2、安全阀损坏;

3、截止阀漏液;

1、添液、查液后盖严;

5、工作卸尢液

4、蓄能器充气压力不足。

2、清洗过滤器或更换;

流

3、分析水质、化验乳化油。

1、乳化液箱口未盖严实;

液压系统故障的检查与排除(三篇)

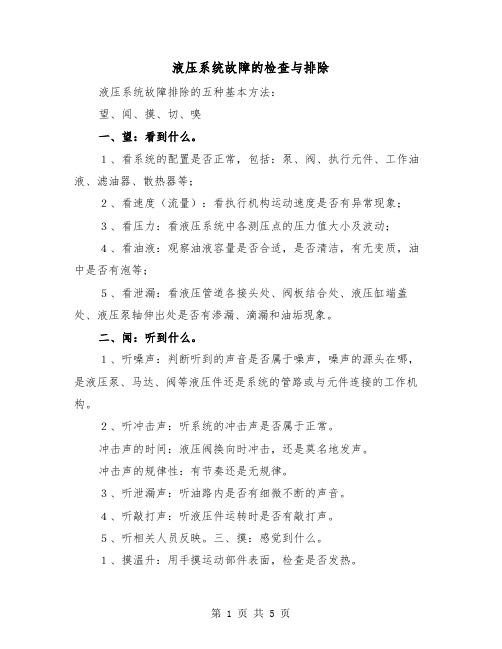

液压系统故障的检查与排除液压系统故障排除的五种基本方法:望、闻、摸、切、嗅一、望:看到什么。

1、看系统的配置是否正常,包括:泵、阀、执行元件、工作油液、滤油器、散热器等;2、看速度(流量):看执行机构运动速度是否有异常现象;3、看压力:看液压系统中各测压点的压力值大小及波动;4、看油液:观察油液容量是否合适,是否清洁,有无变质,油中是否有泡等;5、看泄漏:看液压管道各接头处、阀板结合处、液压缸端盖处、液压泵轴伸出处是否有渗漏、滴漏和油垢现象。

二、闻:听到什么。

1、听噪声:判断听到的声音是否属于噪声,噪声的源头在哪,是液压泵、马达、阀等液压件还是系统的管路或与元件连接的工作机构。

2、听冲击声:听系统的冲击声是否属于正常。

冲击声的时间:液压阀换向时冲击,还是莫名地发声。

冲击声的规律性:有节奏还是无规律。

3、听泄漏声:听油路内是否有细微不断的声音。

4、听敲打声:听液压件运转时是否有敲打声。

5、听相关人员反映。

三、摸:感觉到什么。

1、摸温升:用手摸运动部件表面,检查是否发热。

2、摸振动:感觉是否有振动现象。

3、摸爬行:感觉运动件有无“爬行”现象。

4、摸松紧程度:检验螺纹连接松紧程度。

5、摸密封性:对看不到的地方,检查是否有漏油现象。

四、切:用压力表判断。

1、各处的压力值是否正常:泵的吸油、出油,马达的进油、出油,油缸两腔的油压,阀的工作压力、控制压力等;2、压力是否有波动,波动是否在设计范围内。

五、用嗅觉判断。

1、闻一下油液是否发臭变质;旧车:使用时间长,油液成分会变质,发臭等怪味,新车:检查加油是否有误操作,防止加错油。

2、闻整系统是否有异味,出自何处。

液压系统故障的检查与排除(二)液压系统是一种利用液体传递能量和动量的技术,广泛应用于各种工程和机械设备中。

然而,由于使用条件和设备老化等原因,液压系统可能会出现故障。

本文将介绍液压系统故障的常见检查和排除方法。

首先,对于液压系统故障的检查,我们可以按照以下步骤进行。

液压系统常见故障以及排除

液压系统常见故障的诊断及消除方法

1 常见故障的诊断方法

1.1 简易故障诊断法

1〕询问设备操作者,了解设备运行状况。

其中包括:液压系统工作是否正常;液压泵有无异常现象;液压油检测清洁度的时间及结果;滤芯清洗和更换情况;发生故障前是否对液压元件进行了调节;是否更换过密封元件;故障前后液压系统出现过哪些不正常现象;过去该系统出现过什么故障,是如何排除的等,逐一进行了解。

2〕看液压系统压力、速度、油液、泄漏、振动等是否存在问题。

3〕听液压系统声音:冲击声;泵的噪声及异常声;判断液压系统工作是否正常。

4〕摸温升、振动、爬行及联接处的松紧程度判定运动部件工作状态是否正常。

1.2 液压系统原理图分析法

根据液压系统原理图分析液压传动系统出现的故障,找出故障产生的部位及原因,并提出排除故障的方法。

结合动作循环表对照分析、判断故障就很容易了。

1.3 其它分析法

液压系统发生故障时根据液压系统原理进行逻辑分析或采用因果分析等方

法逐一排除,最后找出发生故障的部位,这就是用逻辑分析的方法查找出故障。

为了便于应用,故障诊断专家设计了逻辑流程图或其它图表对故障进行逻辑判断,为故障诊断提供了方便。

2 系统噪声、振动大的消除方法

3 系统压力不正常的消除方法

4 系统动作不正常的消除方法

5 系统液压冲击大的消除方法

6 系统油温过高的消除方法

7 液压件常见故障及处理

7.3 液压缸常见故障及处理〔

7.4 压力阀常见故障及处理

7.4.1 溢流阀常见故障及处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

剪板机液压系统QC12Y的故障及排除

时间: 2008-02-02 11:31:01 | 文章来源:中国工程机械银网

一、QC12Y剪板机液压系统的故障及排除剪板机故障现象:油路建立不起压力,上刀架无动作。

剪板机故障产生原因:电磁换向阀电器插头接触不良。

剪板机故障排除方法:检查电器插头。

电磁换向阀阀芯被杂物卡死或拉毛面不动作;组合阀各阀芯密封口有杂物而不起封闭作用:组合阀内各节流孔阻塞,检查拆洗。

上刀架回程缓慢或不能回到上死点,上刀架与压料缸动作顺序不协调:回程缸氮气压力不足,分别检查并加以调整到额定压力(4MPa)。

二、QC12Y剪板机机器的调整与操作

1、刃口间隙的调整

刃口间隙调整的是否恰当是影响剪切质量和延长刀片寿命的重要因素。

间隙调整时暂将锁紧螺钉松开,然后转动手柄至所需的刻度值,再将螺钉锁紧。

球阀作测量上下刀片刃口间隙均匀度之用。

具体方法是以单次行程,当上下架行至下死点时,即迅速转动球阀关闭油路,使上刀架停于下死点。

然后继续微量开闭球阀,使上刀架在全行程上逐段上升,此时即可逐段测量刃口间隙之均度。

2、操作前的准备

1)清洗各机表面之油污,注意截止阀上刻线应位于开启位置。

2)各润滑部位注入润滑脂。

3)在油箱中加入L-HL46号机械油(油液必须清洁)。

4)机器接地,接通电源,检查各电器动作之协调性。

3、操作

1)开启机器作若干循环,在确保无不正常情况后,试剪不同厚度板料(由薄至厚)。

2)在剪切过程中,打开压力表开关,观察油路压力值,如有不正常可调整溢流阀至合乎规定要求。

3)操作时,如发现有不正常杂音或油箱过热现象,应立即停车检查。

油箱最高温度不超过60度。

三、QC12Y剪板机机器的安全技术与维护

1、操作者必须熟悉剪板机的结构和性能。

剪板机为多数人同时操作,因此必须有专人负责指挥生产。

2、切忌将手伸入上下刀片之间,以免发生事故。

3、一切杂物工具,请勿放在工作台上,以免轧入刀口造成事故。

4、应定期检查刀口锋利情况,如发现刀口用钝,应及时磨利或调换,刀片之磨利只需磨利刀片的厚度。

5、应定时检查剪板机各部分,以保持机器及周边场地清洁,电缆绝缘良好。

6、装于油泵吸油口上的网式滤油器应经常检查清洗,使滤油器保持应有的通油量。

若滤油器被堵塞,通油量减小,将使油泵吸空,影响油泵的寿命。

7、回程缸压力低时,可对回程缸进行充气。

方法是:取下保护帽和气阀帽,装上充气工具,充气工具另一端接氮气瓶(不得用氧气),打开充气工具,缓慢打开氮气瓶截止阀,注意充气压力表。

至6.0MPa 时立即关闭担气瓶截止阀。

关闭充气工具,打开充气工具,装上气阀帽和保护帽。

8、每三个月检查回程缸内氮气压力一次,低于规定压力(4MPa)应充氮气。