真空熔炼炉设计剖析

真空感应熔炼炉(VIM)的工作原理与结构简图

书山有路勤为径,学海无涯苦作舟真空感应熔炼炉(VIM)的工作原理与结构简图世界上第一台真空感应炉是于1917 年在德国诞生的,用于熔炼飞机和火箭发动机的引擎。

真空感应熔炼炉是真空冶金领域中应用最广的设备之一。

事实证明:宇航、导弹、火箭、原子能设备和电子工业所需要的合金和特殊钢,占有相当比例的产品是采用真空感应熔炼炉生产出来的,例如,镍基、钴基、铁基高温合金采用真空感应熔炼炉工艺熔炼时,其热加工性能和机械性能明显提高。

像不锈钢、耐热钢、超高强度钢、工具钢、轴承钢,以及磁性材料、弹性合金、膨胀合金等几乎均采用真空感应熔炼炉来熔炼,以保证材料性能和质量。

此外,真空技术网(chvacuum/)认为随着二次重熔工艺的发展,真空感应熔炼炉的另一用途是为真空自耗电弧炉或电渣重熔炉提供高质量的自耗电极,以及生产母合金供精密铸造用。

众所周知,真空感应熔炼炉工艺,对金属的熔化、精炼和合金化的整个过程均是在真空状态下进行的,因而避免了相同气相的相互作用而污染。

其次,在真空条件下,碳具有很强的脱氧能力,其脱氧产物CO 不断被抽至系统之外,克服了采用金属脱氧剂脱氧的污染问题。

真空感应熔炼炉工艺可精确地控制合金的化学成分,对于含有和氧、氮亲和力强的活性元素Al、Ti、B、Zr 等,可控制在很少的范围内。

对低熔点易挥发的金属杂质,如Pb、Bi、Sn、Sb 等能蒸发去除,这对提高材料性能起到重要作用。

强烈的感应搅拌作用,能加速其反应速度,这对于熔池温度均匀、化学成分均匀等方面很有效果。

真空感应熔炼工艺之因此得到迅速发展是和航空航天工业所需高温合金材料有密切关系,如宇航、导弹、火箭、原子能等设备所需的高温合金。

在未采用真空熔炼方法生产的高温合金,其最高工作温度通常只有750-810 ℃;而。

真空熔炼炉结构

真空熔炼炉结构

真空熔炼炉是一种在无氧或减压环境下进行熔炼的设备。

它主要由以下几部分组成:

1. 炉体:炉体是真空熔炼炉的主要组成部分,一般由耐高温材料制成,如石墨、高纯度陶瓷等。

炉体内部有一个熔融池,用于容纳待熔材料。

2. 加热系统:真空熔炼炉需要通过加热来将待熔材料加热到熔点以上,常见的加热方式包括电加热、感应加热等。

加热系统通常由加热器、温度控制装置等组成,用于控制炉体内部的温度。

3. 真空系统:真空熔炼炉需要通过真空泵或其他真空装置将炉体内部的气体抽除,使其达到较高的真空度。

真空系统一般包括真空泵、真空计、气体保护装置等。

4. 操作装置:真空熔炼炉需要设有操作装置,方便操作人员对炉体进行控制和监测。

操作装置通常包括控制面板、温度计、压力计等。

此外,真空熔炼炉还可以配备一些辅助设备,如搅拌器、注气系统等,以提高熔炼效果和品质。

熔炼真空炉结构配置说明_熔炼真空炉工作原理

熔炼真空炉结构配置说明_熔炼真空炉工作原理潍坊盛阳工业炉专业生产熔炼真空炉,品质高、价格优。

熔炼真空炉是在真空条件下,利用中频感应加热原理,使金属熔化的真空冶炼成套设备。

适用于科研和生产部门对镍基及其特殊钢、合金、高温合金、稀土金属、活泼金属、铜及铜合金、储氢材料、钕铁硼、磁性材料等在真空或保护气氛下进行熔炼和浇铸。

来看一下熔炼真空炉结构配置说明和熔炼真空炉工作原理吧~#详情查看#【熔炼真空炉:价格】#详情查看#【熔炼真空炉:厂家】【熔炼真空炉工作原理】真空感应熔炼设备是利用感应熔炼技术,通过机械结构的配套,将原理实现在实际使用中。

设备通常利用电磁感应原理,将感应线圈,物料放入一个密闭的腔体内部,通过真空抽气系统将容器中的气体抽出,随后,利用电源使电流通过感应线圈,产生感应电动势并在物料内部形成涡流,发热量到达一定程度时,物料便开始熔化。

在熔化过程中,通过设备上的其他配套组件,实现功率控制,温度测定,真空度测定,补充加料等一系列操作,终通过坩埚翻转将液态金属浇注到模具中,形成成金属铸锭,完成冶炼。

真空感应熔炼设备主要结构包括以下几个部分:除了以上组成部分之外,真空熔炼炉还应配备有电源及控制系统和冷却系统,为设备熔化材料提供能量输入,并在关键部位提供一定的冷却,防止系统过热导致结构寿命降低甚至损坏。

对于特定工艺要求的感应熔炼设备,还有相关配套辅助部件,比如传动料车,开关炉门,离心浇注盘,观察窗等等,对于杂质较多的设备,还应配有气体的过滤系统等。

由此可见,一套完整的感应熔炼设备除了必要的组件之外,还可以根据具体的工艺要求,通过加入其他部件的辅助,实现不同的功能,为金属的制备提供便利的条件和实现方式。

熔炼真空炉是在真空条件下先通过感应加热熔化金属,再将液态金属浇筑在模具中得到金属铸锭的熔炼设备。

真空感应炉发展大约开始于1920年,主要用来冶炼镍铬合金。

直到次世界大战促进了真空技术的进步,使得熔炼真空炉的发展起来。

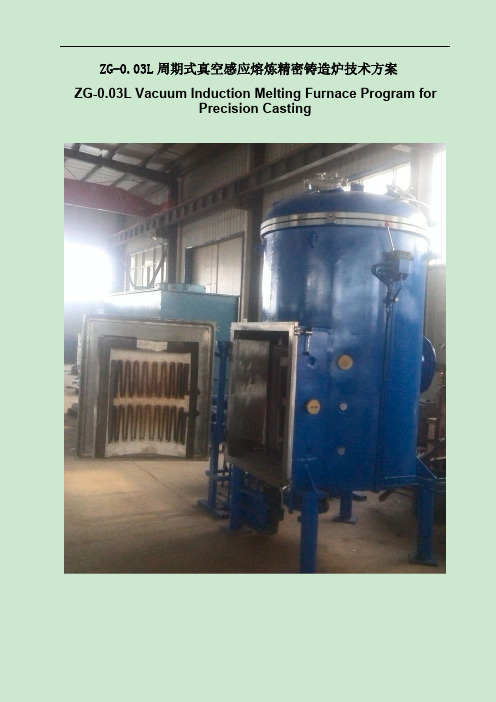

西安高盛冶金设备有限公司30公斤真空感应熔炼精密铸造炉技术方案

ZG-0.03L vacuum induction melting furnace is mainly composed of: vacuum melting furnace, induction coil, vacuum systems, frequency power supply, busbars, electric control device, temperature and other auxiliary functions of the system, water cooling system components.

The advantages of vacuum induction furnace smelting: 1 No slag and air pollution,Smelting alloy material meet the hight purity requirements,,

And achieve high performance levels; ②Under the vacuum smelting, created a good removal of impurity gas conditions,The steel and alloy smelting meet low gas content; ③Under the condition of vacuum, the metal difficult to oxide; ④when Raw materials bring impurities , in the vacuum condition can be volatile some of impurities,Make the material be purified; ⑤When the vacuum induction furnace smelting , You can use carbon deoxidization, deoxidizing products are gases,Alloy of high purity; ⑥Accurate adjustment and control of chemical composition; ⑦Can use the returned materials。 四. ZG-0.03L 周期式真空感应熔炼炉的结构

真空感应凝壳炉熔炼系统的设计_宋静思

真 空 VACUUM

真空

VACUUM

Vol. 53,No. 5 Sep. 第205136 卷

真空感应凝壳炉熔炼系统的设计

宋静思 1,訾 雁 2,牟 鑫 1,张哲魁 1,孙足来 1

(1.沈阳真空技术研究所,辽宁 沈阳 110042;2.沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

目前国内外的普遍做法是通过高压冷却水

来达到足够的换热效果来冷却坩埚瓣及坩埚底。

一般情况下冷却水压力在 0.4 到 1.0MPa,具体用

多少压力主要考虑所需冷却量与机械结构适用

性。由于 ISM 系统对冷却水要求较高,故目前多

数厂家采用的是独立水冷机组来冷却真空冷坩

埚感应凝壳炉的 ISM 系统。ISM 设备在熔炼时因

这 种 结 构 由 每 个 独 立 的 分 瓣“ 拼 ”成 一 个 圆 筒 ,每 个 瓣 内 部 有 两 条 坚 直 水 道 ,一 进 一 回 ,在 上 部 或 下 部 是 连 通 的 。 常 用 焊 接 形 式 制 造 ,也 可 用 机械结构连接。日本学 者 Hitoshi Kawano 等 人 的 专利[5]对此有详细说明。这种结构有两大突出优 点 :第 一 ,由 于 是 单 水 道 流 通 冷 却 水 ,所 以 在 相 同 截 面 积 水 道 的 前 提 下 ,水 道 直 径 可 以 更 小 ,进 而 坩 埚 瓣 的 厚 度 可 以 更 薄 ,能 量 利 用 率 自 然 也 就 提 升 了 ;第 二 ,由 于 是 多 个 独 立 分 瓣 拼 装 的 结 构 ,这 种 结 构 即 使 因 为 冷 坩 埚 内 壁 打 火 或 其 它 事 故 ,也 不 会 将 所 有 分 瓣 损 坏 ,只 需 对 损 坏 的 分 瓣 进 行 替 换 即 可 ,从 使 用 成 本 上 来 讲 优 势 很 明 显 。当 然 ,历 史 上 也 出 现 过 一 种 分 瓣 式 内 插 管 的 结 构 ,但 应 用 不多。

真空熔炼炉实验报告

真空熔炼炉实验报告真空熔炼炉实验报告一、引言真空熔炼炉是一种用于高温下材料熔炼和合金制备的设备。

本实验旨在通过真空熔炼炉对特定材料进行熔炼,探究其熔炼过程和合金形成机制,以期为材料科学领域的研究提供有益的参考。

二、实验方法1. 准备工作:清理熔炼炉内部,确保无杂质残留。

根据实验需求选择合适的熔炼材料和合金成分,并准备好相应的试样。

2. 装载试样:将试样放置在熔炼炉的熔炼舟中,并确保试样的位置和数量符合实验设计要求。

3. 真空抽取:启动真空泵,将熔炼炉内部的气体抽取至所需真空度。

4. 加热熔炼:通过加热器加热熔炼炉,使其达到所需温度。

在熔炼过程中,根据实验需要可进行适当的搅拌或其他处理操作。

5. 冷却卸载:熔炼结束后,关闭加热器,待熔炼炉冷却至合适温度后,取出试样进行分析和表征。

三、实验结果经过实验,我们成功地使用真空熔炼炉对所选材料进行了熔炼,并得到了预期的合金样品。

通过对合金样品的分析和表征,我们得到了以下结果:1. 成分分析:通过X射线荧光光谱仪对合金样品进行分析,确定了其成分组成。

结果显示,合金中含有主要金属元素A、B和C,且符合预期设计的比例。

2. 显微结构观察:使用光学显微镜对合金样品进行观察,发现其显微结构均匀致密,没有明显的晶界或孔隙存在。

这表明熔炼过程中,合金材料得到了充分的熔化和混合。

3. 热力学性质测试:通过热重分析仪对合金样品进行测试,得到了其热稳定性和热分解温度。

结果显示,合金具有良好的热稳定性,并且在高温下不发生明显的热分解现象。

四、讨论与分析1. 熔炼过程控制:通过控制熔炼炉的温度和真空度,我们成功地实现了对材料的熔炼。

在熔炼过程中,适当的搅拌和加热速率也对合金的形成起到了重要作用。

2. 合金形成机制:根据实验结果,我们可以推测合金的形成是由于原材料在高温下发生了熔化和相互扩散。

在真空环境下,材料的氧化和其他不良反应得到了有效的抑制,从而有利于合金的形成。

3. 实验结果的应用:根据合金的成分和性质,我们可以进一步研究其在特定领域的应用潜力。

真空熔炼炉控制系统的分析与应用

真空熔炼炉控制系统的分析与应用作者:孙超来源:《中小企业管理与科技·下旬刊》2016年第06期摘要:真空熔炼炉主要以生产真空熔炼、高温合金、钛合金等特种材料为主的冶炼设备,但目前我国国产真空感应炉的自动化水平相对较低,而在生产过程中,自动化控制系统作为重要的组成部分,直接影响到收率及品质,因此,分析和研究先进自动化控制系统,可以达到保障真空熔炼炉的稳定高效,且具有重要的理论和实际意义。

关键词:真空熔炼炉;控制系统;分析与应用中图分类号: TP273 文献标识码: A 文章编号: 1673-1069(2016)18-184-20 引言真空熔炼炉是电炉中的一种,其主要结构由加料仓、熔炼室、测温室、浇铸室及模室组成;其主要原理是将特制坩埚置于主腔室的磁感应线圈中,利用输出电源将电能转换为磁能完成对坩埚中物料的加热及熔炼的过程。

目前,真空熔炼炉已广泛应用于高温合金、贮氢材料、磁性材料等功能材料的生产上,同时也在航天、航空、军工、化工等高精尖端行业得到广泛的应用。

真空熔炼炉主要的特点有加热速度快,设备连续生产率高,生产合金成分均匀,烧损较少,收率较高等优点。

目前,国内真空熔炼炉设备比较落后,真空度无法达到工艺要求,无法精确达到工艺设定功率,设备使用效率较低,自动化程度偏低等问题。

由于自动化程度偏低,在熔炼过程中容易造成功率无法精确达到工艺要求,造成成分不均匀,温度不达标,从而影响了生产产品的收率及品质。

国外真空熔炼炉的自动化程度相当国内较高,但与其他熔炼设备相比较自动化进程仍然比较缓慢。

其主要原因是真空熔炼炉的熔炼过程是多输入、多输出、非线性、钢水成分、温度难以在线检测,并且坩埚内的反应复杂多变,难以建立精确的数学模型,由自动化水平低,基本上依靠人工经验进行操作,这不但增加了生产成本,而且产品质量不能保证,因此,为保障熔炼工艺过程的稳定运行,必须提高真空感应炉熔炼的自动化程度。

1 真空熔炼炉熔炼的工艺简介真空感应炉熔炼工艺基本一致,均可分为上料、熔化、精炼、浇铸和出炉等几个阶段。

0.5吨真空中频感应熔炼炉炉体系统分析

0.5吨真空中频感应熔炼炉炉体系统分析1、熔炼炉体系统组成熔炼炉体系统由炉体、炉盖、炉盖升降移动机构组成2、熔炼炉炉体结构分析0.5吨真空中频感应熔炼炉炉体内壁为8mm厚的304不锈钢,外壁及加强筋为Q235碳钢,内外炉壁之间通冷却水的双层立式水冷结构,炉体内外壁之间有加强筋,足够刚度和强度,抽负压不会变形,安全可靠。

炉壳制造所用材料经过探伤无裂纹、焊接性能好、受热不易变形、渗气率低,真空熔室的内壁,都经过仔细打磨喷砂处理,再加真空涂层,表面光滑,因此只要用简单的机械清洁方法,即可以除去在熔室内因熔炼过程中气化而产生的金属挥发物和脏物。

减少气体吸附,防止氧化腐蚀。

这样既有利于缩短抽气时间,又可获得一个良好的真空极限。

在炉体上设置主真空管道接口、进电接口、与锭模室接口、充气接口、放气阀等法兰接口;炉体内安装感应熔炼炉和倾炉机构等;炉体外设置炉体室内照明和防污染的局部自动吹气保护设施。

3、熔炼炉炉盖:炉盖采用内壁及法兰为304不锈钢,外壁为Q235碳钢中间通冷却水的双层水冷蝶形封头结构形式;炉盖上设置有主加料、测温、取样及其转塔机构、真空阀门、真空压力表、防尘隔热挡板、测温系统、观察视镜和局部吹气保护系统、工作台和护栏等组成3.1、熔炼炉炉盖升降移动机构炉盖升降移动机构由炉盖顶起油缸、手动平移系统等组成,通过炉盖升降移动机构先利用液压升降系统把炉盖顶起,再通过手动平移机构把炉盖移开,实现对坩埚装料、炉体内部维护等。

3.1.4熔炼炉观察视镜观察窗分别观察炉内熔炼状况、浇注状况、加料状况、测温、取样、捣料等工作及炉内其他状况等。

观察窗具有耐热、防污染性能。

炉盖上装有二个视察孔,双层石英隔热玻璃,能观察到炉内的各个有效位置,同时可供二个人观察炉内熔炼状况、浇注状况、测温、捣料等工作及炉内其他状况等。

观察孔玻璃可以方便的拆卸,以清理玻璃上的污物,观察窗具有耐热、防污染性能。

我公司真空熔炼炉的观察视窗设计独特,每个圆形的观察视窗上安装有3块石英玻璃。

熔炼炉的结构与设计

熔炼炉的维护与保养

熔炼炉的维护与保养是保证其长期稳定运行的重 要措施,主要包括日常维护、定期保养和故障排 除等环节。

定期保养需要根据熔炼炉的使用情况和工艺要求 ,定期对其关键部件进行清洗、润滑、更换等保 养工作,以保持其良好的工作状态。

制作熔炼炉模型,进行性能测 试和优化。

需求分析

明确熔炼炉的使用需求,如熔 炼材料、产量要求等。

详细设计

对熔炼炉的各个部件进行详细 设计,绘制图纸。

生产制造

根据最终设计图纸,进行熔炼 炉的生产制造。

熔炼炉的主要参数设计

容量

根据生产需求,确定熔炼炉的 容量大小。

加热方式与温度控制

选择合适的加热元件和温度控 制系统,确保熔炼过程的稳定 性和安全性。

THANKS

感谢观看

熔炼炉的作用

熔炼炉主要用于金属冶炼、提纯 、去杂等过程,是金属加工行业 中的重要设备之一。

熔炼炉的分类与特点

熔炼炉的分类

根据加热方式、用途、炉型等因素,熔炼炉可分为多种类型,如电弧炉、感应 炉、平炉、转炉等。

熔炼炉的特点

不同类型的熔炼炉具有不同的特点和应用范围,如电弧炉具有熔化能力强、能 源利用率高、适用于大型钢铁企业的优点,而感应炉则具有能源环保、操作简 便、适用于小型企业的特点。

。未来,随着环保要求的提高和新能源技术的不断发展,熔炼炉将会更

加节能、环保、高效。

02

熔炼炉的结构

炉体结构

01

02

03

炉壳

熔炼炉的外部结构,通常 由钢板焊接而成,起到支 撑和保护内部结构的作用 。

25公斤真空感应熔炼炉技术方案--1114

ZG-0.025L周期式真空感应熔炼炉技术一、设备用途ZG-0.025L周期式真空感应电炉是熔炼坩埚封闭在真空室中,利用电磁感应产生的涡流热做热源(电能转换成热能)。

在真空状态下进行高温合金的真空熔炼炼、真空浇铸浇铸,从而得到高质量材料的熔炼设备。

本套电炉用于熔炼铜合金。

主要由炉体、炉盖、合金加料、测温装置、机械搅拌装置、底吹气装置、中频电源、进电装置、倾炉浇铸装置、真空系统、中频电源、电气控制系统、设备冷却系统等构成型号:ZG-0.025L表示:25kg真空感应熔炼炉,立式结构,可控硅中频电源。

二、主要参数1、熔炼炉部分名称单位数值设备总功率千瓦(Kw) 100电源电压伏(V) 380(三相)电源频率赫(Hz) 50额定容量公斤(Kg) 25中频电源功率千瓦(Kw) 50熔化时间分钟(Min) 30-40额定电压(中频输出)伏(V) 250-375额定频率赫兹(Hz) 2500最高工作温度度(℃) 2000(石墨坩埚)工作温度度(℃) 1650极限真空度帕(Pa)≦6.67X10-3工作真空度帕(Pa)≦6.67X10-2泄漏率帕/小时(Pa/h) 4.0抽真空时间:由大气压力下至工作真空度时间≦10分钟|(热炉)测温方式钨铼热电偶测温+红外线测温坩埚材质适用石墨坩埚、氧化镁坩埚、三氧化二铝坩埚、氧化钙、金属坩埚等模具形式:钢模、石墨模具、水冷模具模具高度:600mm冷却水循环量:立方米/小时(m3/h) 12.0设备布局: 长4500mm 宽3000mm 高2500mm三. ZG-0.025L周期式真空感应熔炼炉的结构ZG-0.025L周期式真空感应熔炼炉主要由:真空熔炼炉体、感应线圈、真空系统、中频电源、电控装置、测温等辅助功能系统、水冷却系统等组成组成。

4.1 熔炼炉体:熔炼炉体由主炉盖、炉体、侧开门、炉盖升降移动机构等组成。

4.1.1炉体熔炼炉体内壁为304不锈钢,外壁及加强筋为Q235碳钢,内外炉壁之间通冷却水的双层立式水冷结构,炉体内外壁之间有加强筋,足够刚度和强度,抽负压不会变形,安全可靠。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计论文学院机电工程与自动化学院专业机械制造及自动化(专升本)学号124A1144姓名郭利娜指导教师任伯航日期二○一五年九月十三日摘要目前,随着航天、航空、军工、核电、能源、化工等领域的不断向前发展,不仅特殊钢、精密合金、电热合金、高温合金等特殊合金的需求量越来越大,而且对其质量要求更加苛刻,这就促进了真空感应炉的发展与研究.与其他冶炼方法相比,真空感应熔炼炉能更精确的控制所炼钢种或合金的成分;钢或合金中气体和非金属夹杂物的含量水平圆圆低于其他熔炼方法;真空熔炼炉的温度相对来来说比较容易控制,而控制压力水平就是真空感应熔炼炉最显著的特点。

本设计研究的对象是25KG的真空感应熔炼炉装置的设计,包括此炉的总功率的热工计算、中频电源的电参数技术计算,坩埚材质的选择以及坩埚尺寸的设计,感应器材料的选择与机构设计,真空系统泵阀的选择以及真空管的布置,炉壳的强度校核,冷却系统的设计等,本课题的设计论述出来各部分的设计方法与原则以及计算设计过程和必要的强度校核。

关键词真空感应炉设计ABSTRACTAt present,with the continuous development of some areas,such as acrospace,avaiation,military industry ,nuclear power,energy and chemical area,not only the demand of special alloy –heat resisting alloy ,high temperature alloy, corrosion resistant alloy—areas increasing,but the quality requirements of this special alloy are becoming more stringent.All of this promoted the development and research of vaccum induction furnace. Compared with other smelting method, vaccum induction smelting furnace is able to precisely control composition of steel or alloy, and gas and nonmetallic inclusions in steel or alloy are far below other smelting method.The temperature of the vacuum induction furnace is relatively easy to control, and control the pressure level is the most distinguishing feature of vacuum induction furnace. This research sets the target of 10 kg vacuum intermediate frequency induction furnace。

This research sets the target of 25 kg vacuum intermediate frequency induction furenace equipment design,including thermal calculation ofPower,electric paremeters calculation of medium frequency power supply,The selection of crucible material and size design ,material selection and structure design of sensors,selection of vacuum pump valve and the arrangement of vacuum line,strength check of shell,cooling system design.The topics addressed in the design of the various components of the design principles and calculation methods and design process and the necessary degree of intensity.Key words vacuum,induction furenace,design第一章绪论1.真空中频感应炉概述真空感应熔炼(VIM)就是在真空条件下,利用电磁感应在金属液导体内产生涡流加热炉料进行熔炼的方法。

一般应用于金属及合金的冶炼、提纯、精炼及处理。

真空冶金可保护金属液不被大气中氧等气体物质污染、分离沸点不同的物质并可降低金属中的气体或其他杂质含量等,可以实现在大气压下无法实行的冶炼过程,提高冶炼金属及合金的质量。

随着科学技术的进步,对材料的性能要求越来越高,真空感应炉冶炼为新材料的生产提供了保证,满足了市场需求。

为了适应尖端技术对高性能及新型金属材料的需求,真空冶金已成为现代冶金的一个重要领域。

第二次世界大战期间和战后,正是由于各国对高性能金属材料及新型金属材料的需求,真空冶金技术的到了快速的发展。

中国的真空冶炼在20世纪50年代后期开始的,到目前,我国的真空冶金已经处在快速发展阶段。

新型真空感应炉熔炼又称为真空感应脱气浇铸VIDP(vacuum induction degassing pouring),其具有熔炼室体积小,抽真空时间和熔炼周期短,便于温度压力控、回收易挥发元素和准确控制合金成分等特点。

2.3.Hhh4.第二章Hh第三章第四章绪论。

1)国内外真空感应炉使用状况及发展趋势真空感应炉是特殊钢、精密合金、电热合金、高温合金及耐蚀合金等特殊合金生产的重要工序之一,在航天、航空、军工、核电等领域的材料生产中起着重要的作用。

近年来,我国铸件常量一直位居世界首位,连续几年位居世界第一。

我国的钢产量和铸件产量都位居世界前列,但优质钢,高档铸件尚需从国外进口。

因此,多方面提高我国冶炼设备的装备水平及其技术水平是十分必要的。

多功能真空感应炉,有利于提高铸造用钢的质量,增加铸造钢和合金的品种,最终目的是为了提高现有冶金装备与技术水平以及材料质量,得到高水平的优质产品。

真空感应炉随着高产量、高生产率、高质量的要求,冶炼过程和操作又都需要在真空室内完成,容积和体积就越来越大,功能也越来越完善,加上计算机软降的发展,自动化程度也越来越高,即出现了多功能真空感应炉。

很多国内钢铁公司、铸造企业乃至高校和研究院,都在增添多功能真空感应炉,可以认为,多功能真空感应炉具有广泛的应用前景。

紧凑型真空感应炉( VIDP) 在与其他浇注系统组合方面, 有很强的适应性, 从而扩展了真空感应炉的功能, 实现了一机多用, 提高了综合经济效益。

2)真空感应熔炼炉设计特点在设计、制造和使用真空感应炉时,应紧紧抓着“真空”这一特性。

选择炉体内部件的材料时,应注意这些材料在真空中的性质,不要选择容易“放气”的材料。

在感应器的结构中应尽量避免出现尖角、锐棱等部位,位于炉内的所有带电体的表面都应该圆滑并经绝缘处理,以避免真空放电。

电极引线可用同轴线,但必须考虑密封。

坩埚材料应根据被熔炼金属性质选定,可以使用由于容易氧化而一般不在空气中熔炼时使用的材料。

例如,石墨作坩埚材料。

为加速真空除气,坩埚深度与平均内径之比值应比非真空感应熔炼炉的相应值小,一般取坩埚深度与平均内径相等。

真空熔炼的目的,主要在于能使液态金属得以充分脱气,儿熔体又不会被氧化,因此应使被熔炼金属液得到足够强的搅拌力,从而应选择较非真空炉低的工作平率。

如果采用石墨坩埚,那么选择的工作频率应使电流在石墨中的投入深度等于坩埚厚度的1.5~2倍。

3)本课题研究的目的及意义本课题,通过查阅有关资料,了解国内外真空感应炉发展状况,设计真空感应炉装置,有益于我们利用所学的专业知识解决实际问题,对真空中频感应炉的工作原理、构造、工作流程等有更深入的认识和理解,为今后从事相关的工作或进一步深造打下扎实基础。

此外,随着我国对真空冶炼的研究,提高铸造用钢合金钢产品的质量,得到高水平的产品,从而提高国防事业以及人民生活质量,因此研究真空冶金具有很多实际意1.Kk2.3.真空中频感应炉冶炼工艺真空感应炉熔炼的整个周期可以分为以下几个五主要阶段,即装料、熔炼、精炼、合金化和脱氧浇注等。

1)装料真空感应炉所用的炉料,一般都是经过表面去锈和去油污后的清洁干燥原料,而大部分合金元素以纯金属形式加入。

加料时,严禁使用潮湿的炉料,以免影响成品的质量和在熔炼时发生喷溅。

装料时,应做到上松下紧,以防止熔化过程中上部炉料因卡住或焊接住而出现“架桥”;高熔点又不易氧化的炉料,应装在坩埚的中、下部高温区。

大炉子装料时,应分几次加入,而且要注意炉料对坩埚壁的冲击。

易氧化的的炉料,应在金属液脱氧良好的条件下加入;为减少易挥发元素的挥发损失,可以以合金的形式加入金属熔池中,或在熔炼池中充入一定量的惰性气体(如氦气),以保持一定的炉内压力。

对于大容量的炉子,可以采用热装,热装料法是将炉料预先在感应炉或电弧炉中按成分要求熔化,然后将钢液注入真空感应炉内进行冶炼。

这种热装料法的优点是可以用较差的炉料,在熔炼炉内可以除磷和硫等杂质,感应炉内省去了熔炼期,总的冶炼时间可以缩短1/3,大大提高了大型真空感应炉的生产效率。

2)熔化期对于连续式生产真空感应炉,装料完后,即可送电进行熔化。

熔化期的主要任务是熔化炉料。

熔化初期,由于感应电流的集肤效应,炉料逐层熔化。

这种逐层熔化非常有利于去气和去除非金属夹杂物,所以熔化期要保持较高真空度和缓慢的融化速度。

熔化期由于有大量的气体析出,要保证真空系统有足够的抽气速度。

如果熔化速度过快,气体将急剧地从钢液析出,容易引起钢液喷溅。

喷溅的钢液会使上部未熔化的炉料粘结在一起,出现架桥现象。

不同容量真空感应炉熔化速度见表 2.1。

当金属液全部熔化,熔池表面无气泡逸出的时候,熔炼就进如精炼期。

表2.1 不同容量真空感应炉熔化速度容量/t 0.2 0.5 12 27 60熔化速度/t·h-10.1 0.2 2. 2.7 3.153)精炼期精炼期的主要任务是提高金属液的纯度以及进行合金化操作。

同时,还要调整熔池的温度和进行合金化。