烧结焊剂的脱渣性研究

KR法铁水脱硫渣在烧结工序综合利用的研究

-

O5 1 3 O4 2 .7 .6 .0 .0 50 .l . 3 .3 O7 O2 O0 8 O0 5 4 .8 4

利 用 的[ 3 1 。尤其 是 冶 金 烧 结工 序 , 可替 代 一 部 分 石 灰做 熔 剂 使 用 。

表 1 KP .脱 硫 渣 的化 学 成分 单位 : %

p oe th n io e t rtc ee vr ̄ n : t 一 。

K yw rsd l ui 西 no m0 e — n KR em h fa o rcs s t i 6mpees du Ⅱao e od :e p r ao f k ni ; l s p u zt np0 ,i e n 0 rxni :dzt 扭 h z r o d i i g n r昏 l v: i

P I L TFe F O S02 Ca e i O fCa i g A103 S O O 2

K R脱硫渣 2 1 .1 1 4 6 . 07 O 4 1 5 O 4 9 1 4 . 3 9 . 2 17 0 9 . . . . 9 8 0 7 焦粉 0 0 . 0 8 0 8 3 1 0 4 . 5 8. . 5 7 . . . . 5 0 2 7 8 9 9 5 0 6 6 0 2

( a s a r n& Ste . Ld Ma n h n An u 4 0 0) Ma n h n l o el CO , t . a s a h i 3 0 2

A s a tT ecmpe es eU ̄zd no ed s  ̄Zf ns 妊 m l I p cs enrd c h nr Cnu t no e b t c: h 0 rh n v t aO f 1 en r i d bh a0 a 白 te ( r es a uetee e i l l R o e  ̄ oS mpi f h o t s f gpoe vi eS rg f h t ug M Sl s  ̄ ds ei d A玎 如ocnic a l e0 o eet n i i rcs aodt oaeo eme U ri odWae姐 v n : di me n s h t t a C i t a a t r s de Cn  ̄cbn f d a n ee ia

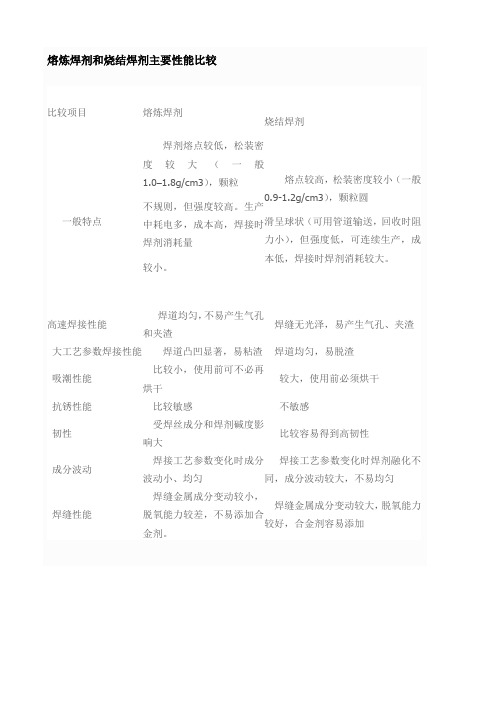

熔炼焊剂和烧结焊剂主要性能比较

熔炼焊剂和烧结焊剂主要性能比较

比较项目熔炼焊剂

烧结焊剂

一般特点

焊剂熔点较低,松装密

度较大(一般

1.0–1.8g/cm3),颗粒

不规则,但强度较高。

生产

中耗电多,成本高,焊接时

焊剂消耗量

较小。

熔点较高,松装密度较小(一般

0.9-1.2g/cm3),颗粒圆

滑呈球状(可用管道输送,回收时阻

力小),但强度低,可连续生产,成

本低,焊接时焊剂消耗较大。

高速焊接性能

焊道均匀,不易产生气孔

和夹渣

焊缝无光泽,易产生气孔、夹渣

大工艺参数焊接性能焊道凸凹显著,易粘渣焊道均匀,易脱渣

吸潮性能

比较小,使用前可不必再

烘干

较大,使用前必须烘干

抗锈性能比较敏感不敏感

韧性

受焊丝成分和焊剂碱度影

响大

比较容易得到高韧性

成分波动

焊接工艺参数变化时成分

波动小、均匀

焊接工艺参数变化时焊剂融化不

同,成分波动较大,不易均匀

焊缝性能

焊缝金属成分变动较小,

脱氧能力较差,不易添加合

金剂。

焊缝金属成分变动较大,脱氧能力

较好,合金剂容易添加。

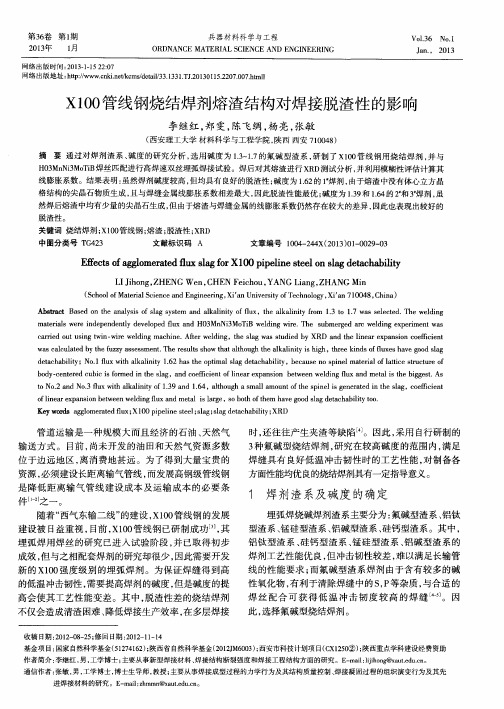

X100管线钢烧结焊剂熔渣结构对焊接脱渣性的影响

L I J i h o n g , Z HENG We n, C HE N F e i c h o u, Y ANG L i a n g , Z HANG Mi n

( S c h o o l o f Ma t e r i a l S c i e n c e a n d E n g i n e e i r n g , X i a n U n i v e r s i t y o f T e c h n o l o g y , X i a n 7 1 0 0 4 8 , C h i n a )

ma t e r i a l s w e r e i n d e p e n d e n t l y d e v e l o p e d l f u x a n d HO 3 Mn Ni 3 Mo T i B w e l d i n g w i r e . T h e s u b me r g e d a r c w e l d i n g e x p e ime r n t wa s c a r r i e d o u t u s i n g t w i n — w i r e w e l d i n g ma c h i n e . Af t e r we l d i n g ,t h e s l a g w a s s t u d i e d b y XRD a n d t h e l i n e a r e x p a n s i o n c o e ic f i e n t 李继红 ,Biblioteka 郑雯, 陈飞绸 , 杨亮, 张敏

【doc】熔渣成分对气保护不锈钢药芯焊丝脱渣性影响的研究

熔渣成分对气保护不锈钢药芯焊丝脱渣性影响的研究_30材料工程/2003年1期熔渣成分对气保护不锈钢药芯焊丝脱渣性影响的研究StudyonEffectsofCompositionandMicrostructure ofSlagontheSlagDetachabilityofGas—shielded FluxCoredWireforStainlessSteel栗卓新,蒋建敏,魏琪(北京工业大学,北京100022)LIZhuo—xin,JIANGJian—min,WEIQi (BeijingPolytechnicUniversity,Beijing100022,China)摘要:用EDAX和SEM研究了熔渣成分和显微组织对气保护不锈钢药芯脱渣性的影响,结果表明,熔渣中金红石与石英的比例对熔渣的微观组织结构有较大影响.当TiO./si0.约为6.0,脱渣性最好.当TiO/si0在1.6~3.2区间变化时,脱渣性最差.同时确定了TiO一SiO一MnO渣系的气保护不锈药芯焊丝的最佳脱渣区.关键词:不锈钢;药芯焊丝;脱渣性中图分类号:TG444.72文献标识码:A文章编号:1001—4381(2003)01—0030—04Abstract:Effectsofcompositionandmicrostractureoftheslagontheslagdetach abilityofgas—shieledflux—coredwireforstainlesssteelwerestudiedbymeansofEDAXand SEM.TheresultsshowthattheratioofTiO2/SiO2hasanobviouseffectontheslagmicrostructure. ThedetachabilityisexcellentwhenTiO2/SiO2is6.0,ItistheworstwhenTiO2/SiO2isbetween1.6~3.2.Finally, theoptimumzoneofslagdetachabilityofgasshieldedflux—coredwireforstain lesssteelinTiO2一SiO2-MnOslagsystemiSdetermined.Keywords:stainlesssteel;gas—shieldedflux—coredwire;slagdetachability 气保护不锈钢药芯焊丝电弧焊是高效低成本自动化的不锈钢结构制造技术.在发达国家,已占焊材的30以上,有近50的不锈钢设备是采用气保护不锈钢药芯焊丝电弧焊制造的.根据不锈钢焊接的特点及应用场合,脱渣性,飞溅及焊缝成型是重要的工艺性能指标.不锈钢药芯焊丝由于其含铬量高,易在熔渣中形成CrO.等尖晶石氧化物,因此脱渣困难.而脱渣性好坏直接影响焊缝质量,焊接生产率及焊工劳动强度.目前国内外很少进行气保护不锈钢药芯焊丝工艺性能理论的研究,尚未见到文献报道.在外界条件一定时,物质的性质取决于物质的内部构造.这种构造就是组成物质的粒子种类和分量,以及它们在运动中的排列方式,即物质的成分及组织结构.因此,可以说熔渣的脱渣性是由熔渣的化学成分及微观组织结构决定的.不同渣系的熔渣具有不同的微观组织结构;同一渣系的熔渣,其化学成分发生变化,微观组织结构也发生变化.在大量的工艺试验的基础上发现,药芯中金红石与石英的比例对熔渣的微观组织结构影响较大.因此,本工作在酸性渣系内选择了四种具有代表性的熔渣.采用扫描电镜,研究了熔渣化学成分,熔渣微观组织结构对脱渣性的影响.确定了TiO一SiO一MnO渣系的气保护不锈钢药芯焊丝的最佳脱渣区.1试验方法及试验条件药芯焊丝的脱渣性试验采用平板堆焊及45.V规定评定脱渣性.钢球重3000g,以初速度为零的自由落体状态锤向试板背面,平板堆焊时焊后停留1min后锤击,试验架高度500mm.坡口内焊接时,试验架高度调至1000mm,堆焊后立即用钢球砸击焊道背面,第一层时砸5次,第二层以后砸3次.本研究在酸性渣系内选择了四种具有代表性的熔渣.焊后收集熔渣,用EDAx分析熔渣化学成分,用SEM观察熔渣形貌,研究熔渣化学成分,熔渣微观组织结构及其与脱渣性的关系.2试验结果四种熔渣表面的EDAX成分分析结果见表1,相应的熔渣内表面(邻焊缝面)SEM微观形貌见图1.表2是四种熔渣内表面各相EDAX成分分析结果.四种熔渣内表面各相的显微组织特征及其脱渣率见表3.从表1熔渣化学成分分析结果可以看出:四种焊丝熔熔渣成分对气保护不锈钢药芯焊丝脱渣性影响的研究31 渣内表面化学成分相差较大,其中变化最明显的是TiO及SiO:.从1到4内表面的SiO:量逐渐增加,而TiO量逐渐减少;四种熔渣外表面的化学成分极为接近,均是由MnO为主的氧化物构成.比较内外表面化学成分,差别最大的是MnO,TiO.,siO及CrO..外表面的MnO,SiO含量明显高于内表面,而内表面TiO:,cr:().含量明显高于外表面.从表2可以看出,熔渣内表面的白色第二相与黑色基体相的成分比较接近,主要成分均是TiO一SiO.一MnO—Cr:O.. 由表3可以看出,TiO:/SiO:比例对熔渣内表面的显微组织结构及脱渣性影响较大1.,4.脱渣性好.3分析与讨论3.1熔渣化学成分对熔渣微观组织结构特征的影响由表1可知熔渣内外表面化学成分差别大,其原因一方面是由于脱氧产物的密度小于液态焊缝金属的密度,所以氧化物在液态金属及液态熔渣中上浮.细小球状液态或固态质点在互不相溶的第二液相介质中上浮的速度,遵守斯托克斯定律,可用下式表示:V一吾×号r.()式中:g为重力加速度;为液体的粘度;,为液体,脱氧产物的密度;r为脱氧产物的半径.脱氧产物密度的减小及半径的增大均有利于脱氧产物的上浮.MnO及TiO:.的密度小于SiO:.MnO及SiO:在液态时可聚合为尺寸较大的质点,因此有利于MnO及SiO:上浮.另一方面,液态熔渣与正在结晶的焊缝金属表面还要继续进行反应,反应产物则表1熔渣内表面(邻焊缝面)及外表面的EDAX成分分析结果(质量分数,)Fable1CompositionofinnerandoutersurfaceofmeltingslagbyEDAX(massfr action,)TiO2SiO2MnOCr203ZrO2NaO2AI203K2()CaOBi2()3MgOFeO1内表面49.068.25】6.45】3.343.】74.324.020.70O.4】0.O2O.O】0.492内表面38.4112.4216.5216.304.255.384.560.920.37O.O90.02O.57 3内表面3O.O318.5317.3215.215.O26.425.900.550.310.130.04O.31 4内表面24.412O.8818.1917.635.486.125.040.850.240.160.060.72 1外表面18.9916.363O.3610.482.255.405.640.261.04O.OO4.145.08 2外表面17.1617.423O.8810.172.455.495.340.360.59O.OO3.164.98 3外表面17.4920.3731.429.983.786.025.920.290.76O.OO3.174.78 4外表面l6.6O22.2730.838.134.646.004.590.090.160.O02.024.09图1熔渣的SEM微观形貌(a)1内表面;(b)2内表面;(c)3内表面;(d)4内表面Fig.1MicrostructureofslagbySEM(a)1innersurface:(b)2innersurface;(c)3innersurface;(d)4innersurface是在金属表面及熔渣内表面间形成氧化膜,直到熔渣凝固为止.如果焊缝中存在对氧具有较大亲合力的合金元素,由于其选择性的氧化作用,所形成的中间层就是这些元素的氧化物,因此使得表1中熔渣内表面的CrO.含量明显高于熔渣外表面.从图la,b,C,d可以看出:四种熔渣内表面微观组织结构相差较大.因此熔渣化学成分对熔渣微观组织结构的影响较大.同时可以看出,熔渣内表面的微观组织形貌具有不均匀性.每种渣的内表面均是由三种相组成,即黑色基体相,白色第二相及白色球状相.其中白色第二相的数量最多,它组织结构的变化使熔渣的微观形貌产生变化.由表2可见,熔渣内表面的白色第二相与黑色基体相的成分比较接近,主要成分均是TiO:一SiO:一MnO—CrO..2,3.,4熔渣内表面的第二相分两种结构,两种结构中TiO及SiO相对含量发生变化. 白色球状相主要成分均为FeO.由表3可见,2熔渣内表面,TiO/siO约为3.1,TiO相对含量下降,而SiO含量增加,熔渣内表面第二相由两种组织构成,一种为树枝状组织,另■32材料工程/2003年1期一种为石花状组织l_2].3熔渣内表面TiO./siO:约为1.6,第二相为白色羽毛状组织及孤岛状组织组成,羽毛状组织细小,数量多,密度大,而孤岛状组织尺寸大,数量少.前者TiO:与siO:比例与基体相当,后者TiO.与SiO:比例下降至接近1.4,白色球状相数量相对较多,尺寸较大.4熔渣内表面TiO./SiO:约为1.2,熔渣第二相为连续的网络玻璃状组织,占第二相中较大的数量,网络分割的部位则为石花状组织. 白色球状相尺寸较大,数量较多.可以看到随TiO.比例的下降,第二相中粗大的棒束状组织逐渐细化成较小的树枝状组织,进而变成更细小的羽毛状组织;随siO比例的增加,第二相中细小的石花状组织逐渐变成尺寸较大的孤岛状组织,进而变成连续的网络状玻璃相组织.综上所述,熔渣的化学成分对熔渣的显微组织结构有较大的影响,在本研究的气保护不锈钢药芯焊丝的酸性渣系内,熔渣中TiO与SiO相对含量对熔渣的微观组织结构影响最大口].表2熔渣内表面各相化学成分(质量分数,)Table2Phasecompositionsintheinnersurfaceoftheslag(massfraction,%) TiO2siO2Mn0Cr2O3Zr02NaO2AI2O3K20CaOBi2o3MgOFeO1黑色基底相5O.987.5913.9714.424.O84.184.170.120.45O.O2O.000.02 白色第二相49.O28.1212.0714.534.544.973.920.070.480.00O.O20.00白色球状相10.000.470.007.591.433.172.070.000.000.000.0075.32黑色基底相40.3211.3215.784.3O5.526.734.920.700.310.04O.O50.28 白色树枝第二相39.4711.5817.4115.424.375.624.870.340.470.06O.000.39白色石花第二相2O.1819.7216.3016.015.926.094.360.450.490.05O.O10.42白色球状相10.820.120.008.181.542.980.980.000.000.000.0075.33黑色基底相31.4716.5218.6414.215.976.046.070.430.380.09O.000.17白色羽毛第二相28.9618.5619.0314.886.475.875.170.600.200.140.040.18白色岛状第二相29.982O.7217.513.983.986.625.250.530.300.170.010.12白色球状相8.210.420.009.872.044.O20.820.000.000.000.0074.54黑色基底相25.7324.9618.989.219.O27.014.010.740.250.090.000.01 白色网络第二相24.8822.8918.218.989.998.O95.860.680.230.160.000.03白色石花第二相26.432O.1717.658.628.898.634.940.690.310.040.010.01白色球状相11.530.380.009.120.082.091.240.000.000.000.0073.7表3四种熔渣内表面各相的显微组织特征Table3Characteristicofmicrostructureininnersurfaceoffourtypesofslag组织特征TiO2/SiO2主要组成物脱渣率%白色第二相白色球状相16l1粗大长棒束晶体尺寸较小数量较少TiO2一CrzO3一MnO—SiO2100TiO2一MnO—Cr203一SiO223.1{1粗大树枝+石花状晶体尺寸较小数量较少85.8TiO2一SiOz—MnO—CrzO3TiOz—MnO—SiOz—CrzO331.6{1细小羽毛+孤岛状晶体尺寸较大数量较多64.4TiO z—SiOz—MnO—CrzO3TiOz—SiOz—MnO—CrzO341.2l1连续网状玻璃相尺寸较大数量较多99.0TiO2一SiO2一MnO—Cr2O33.2熔渣化学成分和微观结构对脱渣性的影响熔渣脱渣性的本质就是熔渣质点内部结合力及熔渣与焊缝金属间结合力的综合体现.凡是减弱熔渣与金属间结合力及增强熔渣质点内部结合力的因素均会改善脱渣性.TiO:含量高的酸性渣趋向于形成棒束状及树枝状晶体组织,而siO:含量高的渣趋向于形成非晶体玻璃状组织.在钛型酸性渣系中,随着含钛量增加,熔渣中钛酸盐的含量也随着增加,且钛酸盐以FeTiO和crTiO等形式存在n].当熔渣中钛量较高时,熔渣的微观组织呈方向性较强的棒束状,见图1a.这种粗大的较长的棒束状组织的结晶方向垂直于等温线,而沿焊接方向并呈一定角度指向焊缝中心,因此增加了固态熔渣的纵向结合力,增加了熔渣质点间纵向内聚熔渣成分对气保护不锈钢药芯焊丝脱渣性影响的研究33 力,使熔渣整体脱离焊缝金属.同时由于晶粒粗大,增大了熔渣组织的不均匀性,从而使熔渣在结晶过程中产生较大的内应力而使熔渣产生横向裂纹,使熔渣成段脱落,轻碰即可脱离焊缝金属,脱渣性极佳.随着熔渣中TiO含量的减少,SiO含量的增加,由于SiO.趋向于形成玻璃状非晶体组织,打乱了TiO棒束状组织的方向性,并使粗大组织细化成较小的树枝状晶体,进一步细化成细小的羽毛状组织,同时由于SiO.量还不足以形成连续的网络玻璃状组织,从而形成了图1b的树枝状晶体组织和石花状组织及图1c的羽毛状组织和孤岛状组织.由于这些细小组织交叉分布,方向性差,熔渣内部结合力较弱,焊后渣壳自身先破碎,部分渣在冷却过程先蹦离焊道, 另一部分渣则粘在焊道上,造成严重的粘渣.因此这一成分范围的熔渣脱渣性极差.随着熔渣中TiO.量继续下降,SiO.含量继续增加,直到SiO.含量足够多以形成连续的网状玻璃相组织,如图1d,这时熔渣整体性强,内部结合力较大, 渣壳密实,熔渣整体脱离焊缝金属,脱渣性较好.分析表3中熔渣内表面白色球状相对脱渣率的影响可以认为]:白色球状相的主要成分是FeO,而FeO造成粘渣则主要是因为FeO的品格结构为体心立方晶格,FeO搭建在焊缝金属中的a—Fe立方晶格上,从而使熔渣牢固地粘在焊缝表面上造成粘渣.综上所述,当熔渣内表面TiO./SiO.约为6.0时,熔渣内表面第二相为粗大的棒束状组织,熔渣的脱渣性最好,脱渣率达100.焊接工艺试验中发现,这种成分熔渣焊后渣壳整体脱落,并伴有横向裂纹, 一碰即脱.TiO./SiO:在一定范围内变化,熔渣微观组织均为粗大的棒束状,脱渣性好,当TiO:/SiO约为3.1时,熔渣内表面第二相为树枝状晶和石花状晶双相组织,脱渣性不好,熔渣不能整体脱落,有部分微小粘渣.当TiO:/SiO约为1.6时,熔渣内表面第二相为细小羽毛状晶和孤岛状晶双相组织,脱渣性最差,当TiO/SiO:约为1.2时,熔渣内表面为连续的网络状玻璃状组织,熔渣整体脱落,脱渣性好,脱渣率达999/6.四种熔渣的白色球状相对脱渣率的影响无规律性.1熔渣与2熔渣的白色球状相均为尺寸较小,数量较少,但两者脱渣率有差别;3熔渣与4熔渣的白色球状相均是尺寸较大,数量较多,但两者的脱渣率却差别较大.熔渣质点间结合力足够大,以使熔渣能整体或成段脱离焊缝金属是脱渣性优良的关键,否则,熔渣自身先破碎,产生蹦渣,从而造成粘渣,使熔渣的脱渣性恶化,白色球状相对脱渣性的影响要视熔渣整体结构而定,熔渣整体性强内聚力大, 白色球状相对脱渣性影响不大,反之熔渣整体性差则白色球状相对脱渣不利,产生粘渣.4结论(1)熔渣内外表面化学成分差别大,其原因一方面是由于脱氧产物的密度小于液态焊缝金属的密度, 氧化物在液态金属及液态熔渣中上浮;另一方面是由于焊缝中存在对氧具有较大亲合力的合金元素,发生选择性的氧化作用,在金属表面及熔渣内表面间形成氧化膜.(2)熔渣化学成分对熔渣的外表面微观组织形貌影响不大,熔渣的外表面均为等轴状晶体;而对熔渣内表面微观组织结构影响较大.熔渣内表面的微观组织形貌具有不均匀性.每种渣的内表面均是由三种相组成,即黑色基体相,白色第二相及白色球状相. (3)TiO./SiO.比值是通过影响熔渣微观组织结构而影响脱渣性的.TiO./SiO.从6.0下降到1.2,熔渣内表面的显微组织结构发生较大的变化.当TiO./ SiO.约为6.0,熔渣内表面第二相为具有较强方向性的粗大的树枝状组织,密度大,数量多,而白色球状相则尺寸小,脱渣性最好.而当TiO/Si0从1.6到3.2变化时时,熔渣为细小,交错,不连续的羽毛晶,针状晶及孤岛状组织,熔渣内部质点问结合力弱,整体性差,脱渣性差.当TiO./SiO.约为1.2时,熔渣内表面为连续的网络状玻璃状组织,熔渣整体脱落,脱渣性好,脱渣率达99.参考文献[1]孟庆森,钛铁矿焊条脱渣性改善的研究[J],焊接,1993(7):2—5.[2]PokhodayaI.K.Theinteractionofmoltenslagwithweldpool metalandthepeculiaritiesoftheslagcrustadhesionmechanism[A].In:weldpoolchemicalmetallurgyandmeta[C].London: BritishWeldingSociety.1980133—39.[3]LiZhuoxin.Studyoneffectsofphysicalandchemicalproperties ofmeltingslagondetachabilityofSSFCE(Chinese)[J].Journal ofMechanicalEngineering.1996,9,(3):254 (260)[4]MasaharuKumagai,eta1.Fundamentalstudiesonslagadher—encetosubmergedarcweldment[J].TransofJwS.1986,17(2):7—11.[5]LiZhuoxin.Studyonslagdetachabilityandstickslagmechanism ofSSFCE[J].TransactionsofTianjinUniversity,1997(1):79—84.基金项目:北京市优秀人才项目(1090301—02);北京市自然科学基金(2022006)资助项目收稿日期:2002—09—13;修改日期:2002—11-O1作者简介:栗卓新(1963一),男,博士,北京工业大学材料学院副教授. 研究方向:高效,低成本,自动化的焊接技术..承担并完成国家及省部级十多项科研课题,发表论文四十多篇,联系地址:北京工业大学材料学院(100022).。

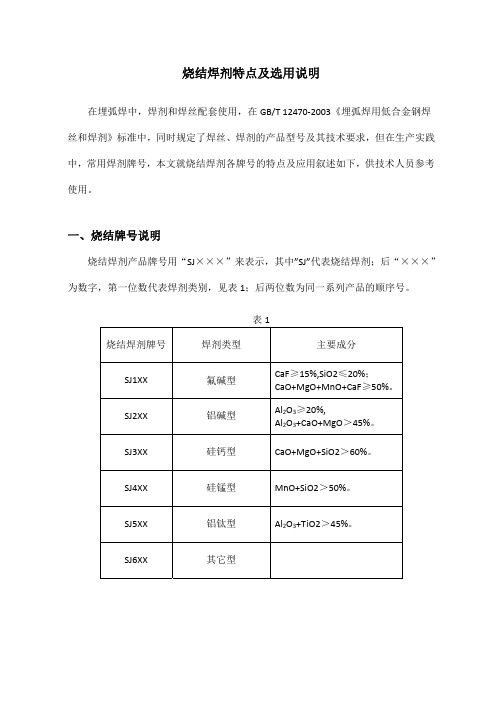

烧结焊剂特点及选用说明

三、焊剂特性及应用

序 号

焊剂牌号类型

碱度

扩散氢 含量

焊剂工艺特征

电源要求

1 SJ101 氟碱型

SJ5XX

铝钛型

Al2O3+TiO2>45%。

SJ6XX

其它型

二、焊剂选用原则

硅锰型、铝钛型酸性焊剂常用于低碳钢、低合金钢、某些低合金高强钢的焊接场 合。使用酸性焊剂,焊缝含氢量高,硫磷氧含量也高,抗冷裂性能差,不宜用于容易 淬硬的高强钢;焊缝冲击韧性(低温)差,也不宜用于有冲击载荷的场合或低温环境。

酸性焊剂对油锈不敏感,抗气孔强,工件上稍有油锈可以不做处理,焊丝脱氧成 分可以低一些,与酸性焊剂配套使用的焊丝为 H08、H08Mn、H08MnMo 等。

中性焊剂常用于奥氏体不锈钢的焊接场合,使用中性焊剂,焊缝成分稳定,增碳 少,铬损少,这正是奥氏体不锈钢焊接所需要的。与中性焊剂配套使用的焊丝为 H08Cr21Ni10,H08Cr21Ni10Ti 等。

1.8

成型美观、易脱渣、含氧低,

低

抗冷裂,韧性好

交直流均可

2 SJ103 氟碱型

2.5

低

高温易脱渣、低硫低磷低氧, 抗冷裂,韧性好

直流

3 SJ104 氟碱型

2.5

低

易脱渣、低硫低磷低氧,抗冷

裂,韧性好

直流

4 SJ105 氟碱型

2.2

成型美观、易脱渣、含氧低,

低

抗冷裂,韧性好

直流

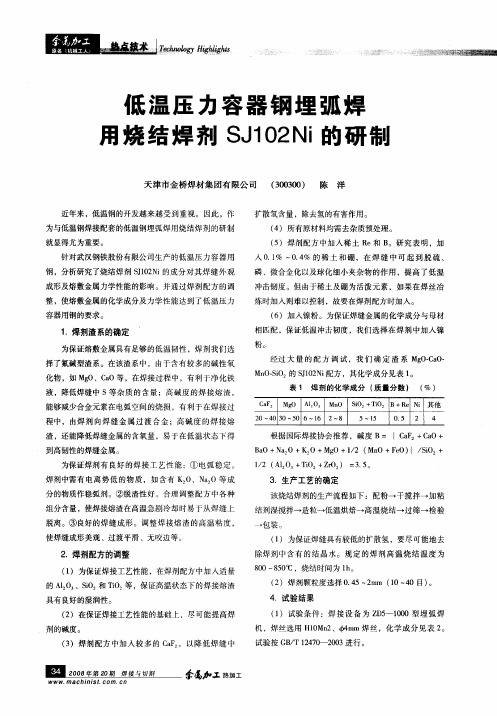

低温压力容器钢埋弧焊用烧结焊剂SJ102Ni的研制

扩散氢含量 ,除去氢的有 害作用 。 ( )所有原材料均需去杂质预处理。 4 ( )焊剂配方 中加 入稀 土 R 5 e和 B 。研究 表 明,加 入 0 1 ~04 的稀 土 和硼 ,在 焊缝 中 可起 到 脱 硫 、 .% .%

钢 ,分析研究了烧结 焊剂 S1 N 的成分对其 焊缝外 观 J0 i 2

使焊缝成形美观 、过渡平滑 、无 咬边等 。

包装 。 ( )为保证焊缝具有较低 的扩散氢 ,要尽 可能地去 1

2 .焊剂配方的调整

( )为保证焊接工艺性能 ,在焊剂配方中加入适量 1 的 A: i 和 TO 1 、SO O i 等 ,保证 高温状 态下的焊接熔渣 具有 良好 的湿润性 。 ( )在保 证焊接工艺性能的基础上 ,尽可能提高焊 2 剂的碱度 。

表 1 焊 剂 的化 学 成 分 ( 量 分 数 ) ( ) 质 %

C F Mg A2 3 Mn SO2 i 2 a2 O 1O O i +TO B+R N 其 他 e i

2 ~4 0~5 6 ~1 2~8 0 03 0 6 5~ l 5 05 . 2 4

试 验 按 G / 2 7 - 20 B T 140 0 3进 行 。

( )焊剂配 方Biblioteka 中加入较 多 的 CF ,以降 低焊 缝 中 3 a

_

呈 璺

塑

皇塑型

w w w. a m chf st co . r ni . m c l

参磊 工热 批[

压力 容器焊接技术专辑

4 5 3 5 5 4 2 5 6.

一5 ℃ A J 0 / k

9 0, 8 5,8 3,

一7  ̄ h J 0C A /

6 7,7 5,6 5,

FCB法新型烧结焊剂焊接工艺及力学性能研究

保密□,在 本论文属于

不保密□。 (请在以上方框内打“√”)

年解密后适用本授权书。

学位论文作者签名: 日期: 年 月 日

指导老师签名: 日期: 年 月 日

华中科技大学硕士学位论文

1绪 论

1.1 引言

焊接技术是船舶工业的关键工艺技术之一,焊接工时不仅占船体建造工时 30 %~40%,而且焊接技术约占船体建造成本的 30%~50%,所以船体的焊接技术对 船舶的建造质量、进度及服役寿命均起着举足轻重的作用[1]。虽然埋弧自动焊对相 当厚的板材,也能高效率地从两面进行单层焊接,但这种方法,必须先从一面焊 接,然后反转焊接另一面,反转钢板需要相当长的时间,不但使工作效率高的埋弧 焊方法的电弧利用率降低,而且对厂房的高度及起重设备的数量都有较高的要求。 如果板材能不用反转,而采用单面焊双面成形多丝埋弧焊工艺,则可以大幅度地提 高内场拼板的焊接效率,而且能使工序实现流水作业。为此,近几年来国内各造船 厂相继从国外引进了这种先进的平面分段流水线,并在生产中广泛应用,从而缩短 了平面分段的建造周期,为确保分段的储备量提供保证。

华中科技大学硕士学位论文

摘要

由于 FCB 法(焊剂铜衬垫法单面焊双面成形焊接工艺)焊接线能量达到 100kJ 以上,焊接速度达到 60~90cm/min,普通烧结焊剂难以保证 FCB 法的焊接工艺性 能,也难以保证船用高强度 E 级钢 FCB 法对接接头的力学性能,特别是含低温冲 击韧性。

本文开发出了适用于船用高强度 E36 钢的 FCB 法焊接的新型表面烧结焊剂, 渣系为 MgO-CaO-CaF2-Al2O3-SiO2,碱度 BIIW 为 2.1。研究了渣系中主要成分对焊 接工艺性能的影响,所研制的 FCB 法新型烧结焊剂配合焊丝 H10Mn2、H08A 和衬 垫焊剂 DQ·FCB-1R,在焊接速度为 65cm/min,焊接线能量为 110kJ/cm 条件下进行 FCB 法焊接,焊接过程电弧稳定,焊缝成形性美观,脱渣性能好。

9Ni钢低温储罐烧结焊剂工艺性能配方调整思路

9Ni钢低温储罐烧结焊剂工艺性能配方调整思路埋弧烧结焊剂的配方组成对烧结焊剂的工艺性能有决定性的影响。

本文归纳焊剂研制经验并结合相关理论知识,对9Ni钢低温储罐烧结焊剂研制有重要参考价值。

标签:9Ni钢;埋弧焊;烧结焊剂9Ni钢是指镍含量为9%的中合金钢。

9Ni钢的主要优点包括合金元素含量少、强度较高、处于低温环境(最低温度为-196℃)冲击韧性较好。

此种钢材自20世纪40年代研制成功以来,由于材料的性能良好和价格实惠,已经逐渐得到了广泛的应用。

这种钢自从1960年经过研究证明,在焊后不进行消除应力的情况下仍然满足安全使用的设计要求。

自此,9Ni钢成为了制造大、中型LNG储罐首选材料之一。

1.焊剂中各成分及作用萤石:萤石的主要成分为CaF2,在焊接中起到造气和造渣的作用,具有调整熔渣的熔点和粘度,改善熔渣流动性的作用,并能够降低焊缝金属中氢的含量。

由于镍基合金的流动性较差,通常加入萤石来改善熔渣的流动性,但加入量过多,容易造成电弧不稳定,造成焊缝边缘不规整。

氧化铝:属于高熔点物质,具有调整熔渣的熔点和粘度,提高电弧集中性的作用。

但当其含量过高时,会使熔渣的熔点增高,熔渣粘度增大,导致流动性变差,甚至出现夹渣和咬边等缺陷,影响焊缝成形。

电熔镁砂(MgO):属于一种强碱性物质,也是一种优良的造渣材料,它对焊缝形状的控制非常重要。

对于碱性渣系,MgO通過对碱度的调节,降低外界的氢元素对焊缝的溶解与扩散,从而提高焊缝金属冲击韧性。

但MgO熔点较高,增大熔渣粘度,提高熔渣凝固温度,抑制渣的流动性使焊缝成形变差,最终造成焊道中央凸起,脱渣困难。

工业碳酸钙:属于一种碱性氧化物,在焊剂中起到造渣和造气的作用,具有较强脱硫和磷的能力。

在焊接过程中,碳酸钙分解释放的气体二氧化碳,一方面可以使熔池的搅拌力度加强,有助于焊接时冶金反应生成的熔渣上浮到熔池表面,避免焊缝产生金属夹杂物;另一方面可以使焊接气氛中氢的分压降低,焊缝中氢含量降低。