宝钢1号高炉的操作实践

八钢1号350m3高炉长寿实践

2008年第2期新疆钢铁总106期八钢1号350m3高炉长寿实践何成志田宝山金松(宝钢集团八钢公司炼铁分公司)摘要:八钢l号高炉(有效容积350m3)处于炉役后期,炉体冷却壁破损严重。

原料条件变化和炉缸侵蚀制约高炉生产。

通过调整操作制度,强化对冷却器的管理,高炉利用系数达到3.6t/m”d,焦比d24kg/t,煤比158kg/t,达到了顺行、低耗、优质和长寿的目标。

关键词:高炉;长寿;操作;措施中图分类号:T F53文献标识码:B文章编号:1672--4224(2008)02--0030--04八钢1号350m3高炉自1992年开炉。

截止到2007年,单位有效容积产铁量12525t/m3。

1号高炉为碳砖水冷炉底,炉缸3层灰铁光面冷却壁,炉腹及炉身各为两层镶砖冷却壁,上部为两层支梁水箱。

2002年对炉腹和炉身冷却壁更换。

使用一个月后炉腹冷却壁烧损2块,炉腹二段冷却壁凸台中28块烧损18块,加之外在因素的制约,2004年出现1号高炉炉腹4~5号风口上方冷却壁烧损处炉壳横向开裂l m长、炉底铁口下方炉壳开裂、炉身上部干区炉壳约3m3变形。

到2006年末,出现了炉缸冷却壁水温差超标,炉底温度上行等现象。

经过2006年全年和2007年年初的努力,1号高炉通过改善操作手段,克服原燃料变差后炉墙结厚的不利局面,顺利完成任务。

同时。

在外部维护措施上下工夫,制订了完整的冷却系统管理措施。

并认真执行。

炉底温度由519‘C下行至475i C,炉缸一层冷却壁水温差下行至0.8C。

1号高炉达到了顺行、低耗、优质和长寿的既定目标。

11号高炉的工作现状简述1.1l号高炉的冷却系统工作现状八钢t号350m3高炉为双钟炉顶,共有风口14个,渣口2个。

冷却壁为7层,支梁水箱2层。

炉缸第1、2、3层为光面冷却壁,自1992年投产至今,炉腹第4、5层为球墨铸铁镶砖冷却壁,其中第5层是带凸台的冷却壁。

第4、5层冷却壁出现大量破损后,2002年更换。

高炉布料操作

高炉布料操作(提纲)刘云彩1,高炉布料的作用1.1,布料能改变高炉产量水平、改善顺行,降低燃料消耗:布料能改变产量水平,能提高高炉接受风量的能力;改善顺行,大幅降低燃料消耗:炉内料柱的空隙度大约在0.35—0.45之间。

上升的煤气对炉料的阻力约占料柱有效重量的40—50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

1.2,通过布料能延长功率寿命边缘气流过分发展,必然加剧炉墻侵蚀。

通过布料控制边缘气流,保护炉墻。

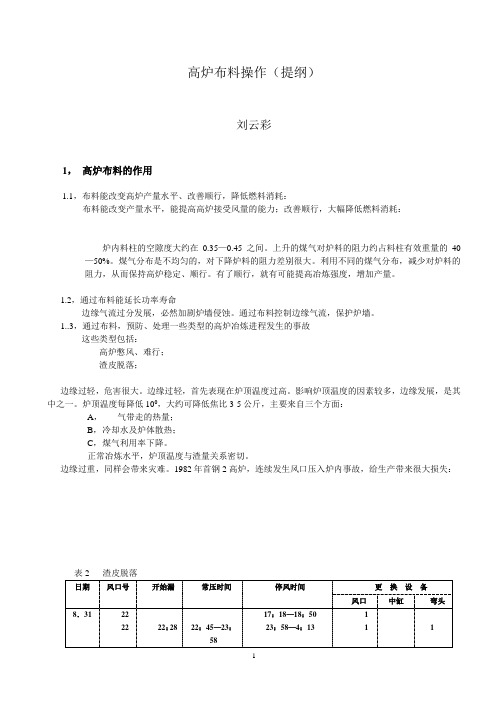

1..3,通过布料,预防、处理一些类型的高炉冶炼进程发生的事故这些类型包括:高炉憋风、难行;渣皮脱落;边缘过轻,危害很大。

边缘过轻,首先表现在炉顶温度过高。

影响炉顶温度的因素较多,边缘发展,是其中之一。

炉顶温度每降低100,大约可降低焦比3-5公斤,主要来自三个方面:A,气带走的热量;B,冷却水及炉体散热;C,煤气利用率下降。

正常冶炼水平,炉顶温度与渣量关系密切。

边缘过重,同样会带来灾难。

1982年首钢2高炉,连续发生风口压入炉内事故,给生产带来很大损失:表2 渣皮脱落日期风口号开始漏常压时间停风时间更换设备风口中缸弯头8.31 2222 22:28 22:45—23:58 17:18—18:5023:58—4:1311 19.1 2222 5:5015:556:05—8:1516:07—17—468:15—12:5217:45—21:56111119.2 18 4:08 4:05—7:33 7:33—11:49 1 1累计7小时20分18小时51分 5 3 2炉腹渣皮结到一定厚度,自行脱落,由于边缘煤气量不足,不能很好的熔化,大块渣皮沿炉缸壁下滑,将深入炉内的风口压入炉内。

类似的现象,在宝钢和日本也出现过。

日本把这一现象叫“曲损”。

炉墙结厚;减少一些铁中的有害元素。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

宝钢降低氧气放散率的实践总结

收稿 日 : 1 — 2 2 期 2 1 1—1 0 陈建清 ( 95一 ) 工程师 ;0 9 1 上海市宝 山区 。 16 , 204

高 。产生 的废气主要有氮气、二 氧化碳 和水蒸 气 。其中气体燃料中含有的二氧化碳和助燃空气 中含有的氮气对拱顶 温度的提高不产生任何 作

山东冶金 ,20 ,3 6 :1 0 9 1( ) 5—1 . 7

[ ]李治岷 . 4 工业加热炉 窑节 能的新途径——黑 体强化 辐射传热节能的新 机理 [] J .热 处理 技术 与装 备 ,

Ab t a t T e rd cn ae o o y e miso e u t ,me h d 。e p r n e fB o te weei t - sr c h e u i g rt f x g n e si n rs l s t o s x ei c so a se l r n r e o

施 ,降低 燃烧 产 物 的生成量 ,减少 不必要 的热 量

公 司在德 国 的一个 区域 氧 气 供应 管 网 , 管道 长 度 约 1k , 5i 管道穿越 了农 场 、 民区 、 业 区 。 n 居 工

损失 。富氧烧炉使助燃空气带入的氮气量减少 , 减少 了烟气量带走的热量 ,可提高热风炉的热效 率 。作 为热 风炉 烧 炉 的调 剂手 段 ,可 以避免 因转 炉煤气流量、压力波动导致的热风炉送风温度的 波 动 ,达 到为 高炉 提供稳 定 高风 温 的 目的。采用 热 风炉 富 氧助 燃烧 炉是 节约 转炉煤 气 ,为高 炉提 供 稳定 高 风温 的有 效 办法 。

国内钢铁厂制 氧机 电耗一般 占全 厂电耗 的 1% 一 0 , 5 2 % 目前 国 内较 多 钢铁 厂 的制 氧 电耗 还

高炉日常操作技术

高炉炼铁日常操作技术高炉操作者的任务是要保持合理炉型,实现炼铁生产的“高效、优质、低耗、长寿、环保”。

稳定顺行是组织炼铁生产的灵魂。

原燃料准备、烧结、球团、焦化、动力等工序均是要做好为炼铁服务。

在生产组织上,应统一服从炼铁领导。

这样,可以追求炼铁效益的最大化,不追求某个指标的先进性,要实现综合效益的最佳化。

即实现高效化生产、生产成本低、节能减排效果好、劳动效率高等。

高炉要实现统一操作,发扬团结协作精神,实现整体高炉的最佳化生产,不表扬某个工长的个人英雄主义,要提倡整个高炉操作协调统一,保证生产的稳定顺行。

进行红旗高炉的竞赛活动,推进企业炼铁科学技术进步,生产建设的发展。

1, 高炉炼铁是以精料为基础高炉炼铁应当认真贯彻精料方针,这是高炉炼铁的基础.,精料技术水平对高炉炼铁技术指标的影响率在70%,高炉操作为10%,企业现代化管理为10%,设备运行状态为5%,外界因素(动力,原燃料供应,上下工序生产状态等)为5%.。

高炉炼铁生产条件水平决定了生产指标好坏。

高炉工长的操作结果也要由高炉炼铁生产条件水平和工长的操作技能水平来决定。

用科学发展观来认知高炉炼铁的生产规律,要承认高炉炼铁是个有条件生产的工序.。

高炉工长要讲求生产条件,但不唯条件,重在加强企业现代化管理。

生产技术和企业现代化管理是企业行走的两个轮子,要重视两个轮子行走的同步,否则会出现来回摇摆或原地转圈。

精料方针的内容:·高,入炉料含铁品位要高(这是精料技术的核心),入炉矿含铁品位提高1%,炼铁燃料比降低1.5%,产量提高2.5%,渣量减少30kg/t,允许多喷煤15 kg/t。

原燃料转鼓强度要高。

<高炉炼铁工艺设计规范>要求,烧结矿转鼓强度≥71%~78%.焦炭转鼓强度M40≥78%~86%.大高炉对原燃料的质量要求是高于中小高炉。

如宝钢要求焦炭M40为大于88%,M10为小于6.5%,CRI小于26%,CSR大于66%。

韶钢1号高炉降料线实践

t h e d r o p f e e d l i n e,a n d c u t t i n g o f f t h e g a s s u p p l y p r o mp t l y a c c o r d i n g t o t h e g a s c o mp o s i t i o n c h a n g e s p r o mp t l y,w i t h i n 9 h 5 6 mi n,w h i c h p r o mo t e s t h e t e c h n o l o g y d e v e l o p me n t f o t h e d r o p f e e d l i n e a t S G I S . Ke y wo r d s :b l a s t f u na r c e ;d r o p f e e d l i n e;g a s t e mp e r a t u r e

宝 钢 集 团广 东 韶 关 钢 铁 有 限 公 司 ( 以下 简 称 “ 韶钢 ” ) 1号 高炉 炉 容 4 2 0 m , 于2 0 1 0年 大 修 后 1 1 月1 6 3开 炉 , 1 因使用 高锌 高 碱金属 原 料强 烈发 展边

退到 3 . 3 5 t / , t , 矿 批退 到 l O t / 批, 预休风前一个班退 至 全焦 冶炼 2 . 4 t / t 负荷 , 矿批 9 t , [ s i ] 按Q 7 % 一1 . 2 % 控制 , 保证 炉 温充 足 , 降低 炉 渣 碱 度 , 改 善渣 铁 流 动 性, 清洗 炉墙 结 物 和炉缸 堆积 . 加强 炉况 判断 和调 节, 杜绝崩 料 和悬 料 , 维 持 炉 况顺 行. 为 了保 证 后 期

敖爱国-湛江1高炉开炉及生产实践

3、热风炉烘炉

2015年7月21日9:00热风炉开始烘炉,采用烧嘴烘炉,COG+N2,8月25日12:00,拱 顶温度达到1100℃,更换为热风炉主燃烧器烘炉,至8月28日拱顶温度达到1300℃,热 风炉烘炉结束,共计38天。

4、高炉烘炉

2015年8月29日9:36高炉开始烘炉,9月9日14:15高炉烘炉结束。

(2)烧结矿

烧结单元于2015年8月25日热负荷试车 投产。烧结矿冷强度 TI 值基本在 79% 以上, 碱度由初期的1.8调整为1.7,以适应高炉的 需求,全铁含量经调整已基本达到 57% 以 上 , 还 原 粉 化 指 数 RDI-2.8mm 仅 为 34% , SiO2为5.5%左右,Al2O3为1.80%左右。

二、正常生产阶段

12 月起,随着码头原料输入能力的逐渐恢复,利用系数逐渐提 高至2.0 t/(m3·d)以上。高炉操作参数也进行了相应的调整。

在提高利用系数后,风口面积调整为0.4917m2。

逐渐采用同时疏松边缘和中心的模式。 布料角度进行调整,第2档到第7档的角差从12°扩展到13°。 调整之后,料面平台变宽,形成了一个分布较为合理的料面, 高炉顺行改善。主要技术经济指标不断改善 ,燃料比已降至 490 kg/t的水平,[Si]含量已控制在0.37%以下。

炉顶系统

5、干法除尘、TRT系统

透平入口煤气流量 透平入口煤气最高工作压力 透平入口煤气工作温度 透平入口含尘量 透平出口煤气温度 透平出口煤气压力 透平机额定功率 695600~762800 m3/h 0.29MPa 150~160℃ ≤5mg/m3 50℃~110℃ 12~15kPa 30000 kW

2015年9月25日11时45分,1BF点火送风,初始风量2500m3/h。

宝钢德盛不锈钢有限公司1号高炉大修设计与实践

宝钢德盛不锈钢有限公司1号高炉大修设计与实践

余东龙;孙涛;陈尚聪;刘成伟;张玉栋

【期刊名称】《四川冶金》

【年(卷),期】2017(039)002

【摘要】宝钢德盛不锈钢有限公司1号高炉于2016年进行停炉大修,主要针对高炉本体及热风炉系统存在的问题进行改造和修复,高炉炉底、炉缸采用大块碳砖加内壁浇注保护套的方案,热风炉由顶燃球式改为格子砖式.高炉投产后运行效果良好.【总页数】3页(P47-49)

【作者】余东龙;孙涛;陈尚聪;刘成伟;张玉栋

【作者单位】中冶赛迪上海工程技术有限公司,上海宝山 200940;中冶赛迪上海工程技术有限公司,上海宝山 200940;中冶赛迪上海工程技术有限公司,上海宝山200940;中冶赛迪上海工程技术有限公司,上海宝山 200940;中冶赛迪上海工程技术有限公司,上海宝山 200940

【正文语种】中文

【中图分类】TF065

【相关文献】

1.宝钢不锈钢有限公司冷轧废水处理工艺设计 [J], 金亚飚;刘勇;赵湧;袁军;田麟;王乐为;王智铭

2.德盛美:铝镁合金材料加快整车轻量化发展——访天津德盛美汽车部件有限公司总经理丁卫南 [J],

3.宝钢德盛第二台矿热炉点火成功 [J],

4.开德阜国际贸易(上海)有限公司与阔盛管道系统(上海)有限公司等侵害商标权、虚假宣传纠纷案 [J],

5.十年辉煌感恩有你百年和盛共同筑梦——德和盛电气(上海)有限公司十周年庆典 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

湛江1高炉开炉及生产实践

3、热风炉烘炉

2015年7月21日9:00热风炉开始烘炉,采用烧嘴烘炉,COG+N2,8月25日12:00,拱 顶温度达到1100℃,更换为热风炉主燃烧器烘炉,至8月28日拱顶温度达到1300℃,热 风炉烘炉结束,共计38天。

4、高炉烘炉

2015年8月29日9:36高炉开始烘炉,9月9日14:15高炉烘炉结束。

炉腰直径

炉腰高度 炉腹高度 炉缸直径

16.2

2.4 4.6 14.5

15.2

2.6 4.0 14.0

炉缸高度

死铁层 高径比 有效高度 炉身角β 炉腹角α 风口数目 铁口数目 有效容积

5.6

3.600 2.02 32.8 81.41 74.21 40 4 5050

5.4

2.985 2.07 31.5 81.71 81.47 38 4 4350

2、炉体冷却系统

采用一串到顶的冷却方式,纯水 I 系水量 5800m3/h,纯水II系为纯水Ⅰ系统的回水增 压系统,水量2570m3/h。

纯水Ⅰ系统冷却炉底水冷管、冷却壁和红

外线摄像仪,冷却水排至脱气罐脱气后返 回泵站循环使用。 纯水Ⅱ系统冷却直吹管、风口中套、热风 炉用阀门,经脱气罐脱气后返回泵站循环 使用。 在炉底、B2和B3之间、S4和S5之间、炉顶 设有环形水管,环管之间有旁通,从而实 现高炉分段分区调整水量和热负荷(纵向 三段,周向八区)。

高炉热风炉首次采用了卡卢金顶燃式热风炉,以全烧高炉煤气(BFG)为主,同 时也能适应掺烧高热值煤气,可适应在不同阶段煤气平衡的变化; 设置热风炉烟气余热回收预热助燃空气及煤气,并配置前置预热炉预热助燃空气, 大幅提高了热风炉的热效率,有效降低热风炉能耗; 采用两烧两送交错并联的送风制度,送风温度能达到 1280℃以上,为高炉高效低 能耗操作提供了良好的条件。