模具部加工公差标准

模具零件公差标准

A通用公差前模 后模玉0/-0.01 对应项目QC 放用标准BBA 模玉外围B C管位框中心 管位框大小±0.01 0/+0.02D 原身管位 ±0.01 0/-0.02 -0.02/+0.05BBEDM ,CNC 加工 -0.02/+0.05E FPL 面 0/+0.02A G镶件孔镶(顶)针孔 按产品材料确定公差斜顶孔 EG HI J K M N行位槽 铲基槽0/+0.02 0/+0.02 0/+0.02 K碰(擦)穿位0.00/+0.05F枕位 0/+0.02 ±0.01 0.00/+0.05D0/+0.02 镶件挂肩深度运水孔中心 螺丝孔中心±0.20 ±0.20±0.50 ±0.50 MCNC 加工胶位 0/+0.05 ±0.05 EDM 加工胶位 0/+0.05 ±0.05EN胶位 公差G省模后胶位±0.03说明:C1.本公差标准仅适用于本司加工的模具零部件.外发加工不适用.2.如果图纸或客户文件另有公差要求,以图纸或客户文件要求的公差 为准,QC 不可使用本表中的放用标准.EMODERN PRECISION PLASTICS & MOULD CO.,LTD.现代精密塑胶模具(深圳)有限公司G模具零件通用尺寸公差标准零件名称 制定日期模玉适用模具等级 修订日期所有模具2007-8-12008-12-15 版本号 2.0QC 放用 标准对应项目通用公差BBA CORE 外形 0/-0.01B 镶件外形 0/-0.01C 镶件外形 +0.02/+0.05D 镶件斜度 ±0.05° A0~-0.1EF0/+0.01 0/+0.01顶针槽 G 挂肩高度 0/-0.010/+0.02 0/+0.05 A0/+0.02 F普通 磨床加工胶位 尺寸 CNC 加工胶位 胶位 EDM 加工胶位±0.05 ±0.05EBB说明:BD1.本公差标准仅适用于本司加工的 模具零部件.外发加工不适用.2.如果图纸或客户文件另有公差要 求,以图纸或客户文件要求的公差 为准,QC 不可使用本表中的放用标 准.E FGEBBMODERN PRECISION PLASTICS & MOULD CO.,LTD.现代精密塑胶模具(深圳)有限公司BCB模具零件通用尺寸公差标准GBB零件名称 CORE/镶件 适用模具等级 制定日期 2007-8-1 修订日期 所有模具 C版本号 2.02008-12-15模具零件通用尺寸公差标准(仅供内部使用)20081215 V2.0B:深度第 3 页,共 4 页 对应项目通用公差 QC 放用标准A 0/+0.02 0/+0.02 0/-0.01 0/-0.010/-0.01 0/-0.010/-0.01 0/-0.01 0/-0.1 0/+0.03 0/+0.03镶件管位框大小 镶件管位框深度EKLBAD D C 行位高度 D 行位外围E 镶件管位高度F 镶件管位外围 +0.01/-0.02 +0.01/-0.02 +0.01/-0.02 +0.01/-0.02 +0.01/-0.02 +0.01/-0.02-0.05/-0.1KAFG FG 镶件外围H 压板宽度I 压板长度 CL CJ 压板高度 +0.01/+0.02 +0.01/+0.03SK 铲机外围 L 铲机高度 0/-0.02 0/-0.05 0/-0.01 +0.02/+0.10 0/-0.01 0/-0.01 0/-0.01 0/+0.01 0/-0.02 0/-0.03 0/-0.1 DOM N 斜顶 斜顶0/-0.02QRHIO 斜顶大小P MN P斜顶扣\导向块0/-0.05 0/+0.02PQ 斜顶扣 O R 斜顶扣 S 导向块 SJW:0/+0.02HT 导向块 +0.03/+0.05 UUU 耐磨板外围0/-0.1V 耐磨板厚度 +0.02/+0.05SMODERN PRECISION PLASTICS & MOULD CO.,LTD.现代精密塑胶模具(深圳)有限公司T UVSP模具零件通用尺寸公差标准说明: 1.本公差标准仅适用于本司加工的模具零部件.外发加工不适用.2.如果图纸或客户文件另有公差要求,以图纸或客户文件要求的公差 为 准,QC 不可使用本表中的放用标准.零件名称 行位\斜顶 适用模具等级 制定日期 2007-8-1 修订日期所有模具 版本号2.02008-12-15模具零件通用尺寸公差标准(仅供内部使用)20081215 V2.0 第 4 页,共 4 页对应项目 A 基准孔到框中心 通用公差±0.01 C :框底与模 胚背面高度BB 精框长宽尺寸 +0.01/+0.03C 框底到反面高度0/+0.02 0/-0.02 0/+0.02 0/+0.05 ±0.20 D E FG H I JA\B 板总厚度 C 板高度 撑头高度 D限位柱高度 回针长度 B0/+0.02 0/+0.02 ±0.01顶针底板厚度 垃圾钉高度AA注:1.未注公差按IQC 模胚验收标准.2.模胚高度方向所有尺寸以框底拿数3.本公差标准同样适用于外发全(半)加工. 2.如果图纸或客户文件另有公差要求,以图纸或 客户文件要求的公差为准.HGMODERN PRECISION PLASTICS & MOULD CO.,LTD.现代精密塑胶模具(深圳)有限公司FEI模具零件通用尺寸公差标准零件名称模胚适用模具等级所有模具J制定日期 2007-8-1 修订日期 2008-12-15 版本号 2.0。

模具零件公差与配合尺寸标注标准(试行版)

5、重要配合尺寸的形位公差选用5~7级。

6、粗糙度:外观面~。配合、滑动面等~。

6、上述配合公差及等级为一般精度模具。

7、一般配合尺寸公差不在图纸上标注,只注明本张图纸或某部分尺寸加工等级(既指定公差级别),车间按此等级公差标准进行生产与检验的方法也是一种方法。但从成本与效率及长远角度讲应在图纸上标注为好。

三、运水井孔

位置公差:小于150㎜、±㎜,大于150㎜、±㎜。

深度公差:+1㎜。 直径公差:+㎜。

四、避空位、倒角、底孔钻孔深度、有效牙深度等如下表:

螺纹规格

M4

M5

M6

M8

M10

过孔直径

φ

φ

φ

φ

φ11

杯头直径

φ7

φ

φ10

φ13

φ16

沉孔直径

φ8

φ10

φ12

φ14

φ18

杯头长度

4

5

6

8

10

沉孔深度

9

3)、除上述极端尺寸外,多数模具零件重要配合尺寸选用6级~9级。

2、优先配合孔、轴公差表等相关配合类表依据国家标准。

3、常用公差5~12级和尺寸分段如下表(表一)

基本尺寸㎜

IT5

IT6

IT7

IT8

IT9

IT10

IT11

IT12

IT13

IT14

≤3

4

6

10

14

12

18

30

48

75

20

29

46

72

115

185

290

公差及间隙标准

公差及间隙标准一、目的规范公差及间隙的取值,推动模具设计标准化,并借以提升运作效率。

二、适用范围XXXXX有限公司开发部设计课。

三、模具零件公差及间隙标准3.1模板厚度公差要求:3.1.1 配合性模板(厚度对入子零件的上下装配关系有较大影响的模板)厚度尺寸公差取值±0.04。

3.1.2 非配合性模板厚度公差取值±0.1。

3.2零件外形和模板孔公差要求:3.2.1 上夹板:(1)夹板与夹板入块之间的配合为过渡配合(H6/m6)且不可摇晃。

(2)上夹板与冲头之间的配合为间隙配合(H6/h5)可摇晃。

(3)上夹板与导柱之间的配合为过渡配合(H6/m5)。

3.2.2 脱料板:(1)脱料板入块与脱料板之间的配合为过渡配合(H6/m6)且不可摇晃。

(2)脱料板与其导套之间的配合为间隙配合(H5/h4)且手压不会掉,不可摇晃。

(3)脱料板与上模冲头之间的配合为间隙配合(H6/h5)且不可摇晃。

3.2.3 下模板:(1)下模板入块与下模板之间的配合为过渡配合(H6/m6)且不可摇晃。

(2)下模板与其导套之间的配合为间隙配合(H5/h4)且手压不会掉,不可摇晃。

(3)下模板与下模活动板之间的配合为间隙配合(H6/h5)且不可摇晃或可摇晃(设计确定)。

3.2.4 其它:(1)上、下模导套和导柱之间的配合为间隙配合(H6/g6)且活动顺畅不可摇晃。

注:(1)冲孔冲头与脱料板入子的间隙必须小于冲孔间隙。

(2)脱料板内导套与导柱的间隙必须小于冲孔间隙。

(3)下模板内导套与导柱的间隙必须小于冲孔间隙。

四、冲裁刃口要求及冲裁间隙标准4.1冲裁刃口要求4.1.1一般冲裁刃口留修(直段)3.0mm,斜度1°。

4.1.2一般2.5mm以下的小孔(含2.5mm),冲裁刃口留修2mm,斜度1°。

对于其它标准有明确规定的,按照其它标准要求执行。

4.1.3产品材料厚度T<0.3或T>1.5时,请示上级。

模具公差等级3级

模具公差等级3级

3级指标准公差等级IT3,对于尺寸50~80mm的零件,其偏差范围为0.005mm(5μm),普通机床的加工精度等级一般达不到这个等级(相当精密了)。

精密加工加工精度在10—0.1微米左右表面粗糙度Ra在0.03—0.3微米的加工技术如金刚车。

金刚镗。

研磨镜面磨等适用于精密机床精密测量仪器等产品中的关键部件的加工,如精密丝杠、精密齿轮、精密涡轮、精密导轨。

准确度等级是指符合一定的计量要求,使误差保持在规定极限以内的测量仪器的等别、级别。

一般加工加工精度在0.1毫米左右表面粗糙度Ra在0.3—0.8微米的加工技术,如车铣刨磨等适合汽车拖拉机的制造。

超精密加工加工精度在0.1---0.01微米表面粗糙度Ra在0.03—0.05微米的加工技术如。

金刚石刀具超精密切削。

超精密磨料加工。

超精密特种加工和复合加工等。

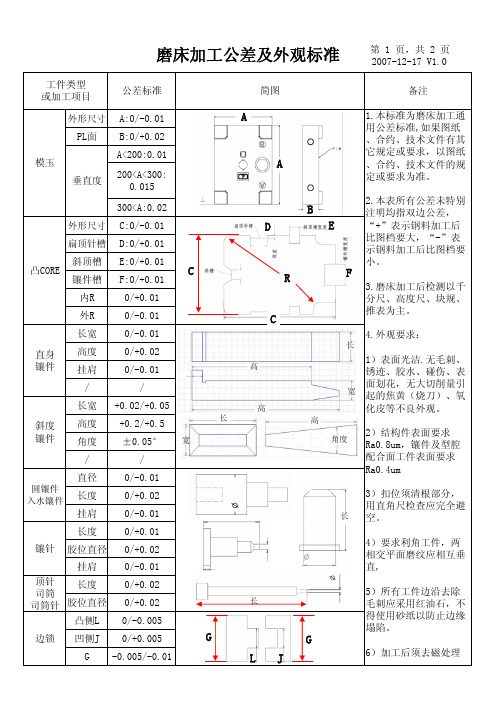

模具部加工公差标准

长度

0/+0.01

镶针 胶位直径 0/+0.02

挂肩

0/-0.01

顶针 长度 司筒 司筒针 胶位直径

0/+0.02 0/+0.02

凸侧L 0/-0.005

边锁 凹侧J 0/+0.005

G

G -0.005/-0.01

D R

C

高 高

长

LJ

备注

1.本标准为磨床加工通 用公差标准,如果图纸 、合约、技术文件有其 它规定或要求,以图纸 、合约、技术文件的规 定或要求为准。

图档要小。 未有特别说明,适用于 CMM检测的任意加工点

CMM检测,方形孔用块规 复核;

镶针孔(B) 顶针孔(C)

+0.005 0

或同等规格镶 (顶)针配做

斜顶孔(D)

大小:

+0.01 0

角度:正反面相差不大于0.03

A\B\C\D孔中心 偏移≤0.01

K:+0.05/+0.1

斜度镶件

H:+0.2/+0.5 K

回针

B板厚度 0/-0.02

C板厚度 模胚 撑头高度

限位柱高度

0/+0.02 0/+0.02 ±0.20

撑头 限位柱

回针长度

顶针底板厚度

0/+0.02 0/ห้องสมุดไป่ตู้0.02

顶针底板

垃圾钉高度 ±0.01

管位 斜面

宽 长

高

P

PN

M

长

C板 垃圾钉

铣床加工公差标准

2007-12-17 V1.0

工件类型 或加工项目

简图

PL

DMC通用模具制造公差标准增加了

尺寸偏差

<=50

+0.10

>50-150

±0.10

>150-260

±0.15

>260-500

±0.18

>500

±0.20

DMC通用模具制造公差标准

DMC DIE MACHINING TOLERANCE STANDARD

14 压板槽位置公差

13 模具闭合高度(SH)公差(长+宽)

尺寸

公差

15 凸模凹模的制造公差

3 导柱孔、导套孔公差H7

孔直径尺寸

公差H7

30

(+0.021,0)

40,50

(+0.025,0)

60,70,80 (+0.030,0)

100,120 (+0.035,0)

适用范围: DMC1210,DMC1220,DMC1225

位置尺寸公差A±0.02

直径尺寸

公差H7

20,25

(+0.021,0)

D

DMC4160,DMC4170,DMC4180

DMC4510,DMC4520,DMC4530

DMC4540,DMC4550

DMC4580,DMC4590

DMC通用模具制造公差标准

DMC DIE MACHINING TOLERANCE STANDARD

A±0.02

柱销H7/m6

销孔直径D

公差H7

D

6 8,10 12,16 20,25,30

4 导板公差

基准面(包容面A)±0.02 间隙面(被包容B)减标准间隙±0.02

拉延翻整类导板间隙公差:0.1±0.02

DMC通用模具制造公差标准

模具部件公差标准

公差与配合的关系

公差与配合是两个相互关联的概念。配合是指两个零件之 间相对位置和装配关系的要求,而公差则是实现这种配合 要求的精度保障。

在模具制造中,合理选择公差与配合关系,能够确保模具 零件之间的装配精度和稳定性,从而提高模具的整体性能 和使用寿命。

03

模具部件的尺寸公差

尺寸公差的概念

尺寸公差

允许零件尺寸变化的范围,是评估零件加工精度 的重要指标。

尺寸公差的作用

确保零件的互换性和装配精度,满足使用要求。

尺寸公差的分类

根据用途,可分为基本尺寸公差和极限尺寸公差。

尺寸公差的标注方法

1 2

在图纸上标注公差值

如直径φ30H7,表示孔的基本尺寸为30mm, 公差等级为H7。

加工成本。

参考标准公差值表

03

根据基本尺寸和公差等级,在标准公差值表中选择相应的公差

值。

04

模具部件的形位公差

形位公差的概念

形位公差

描述模具部件形状和位置精度的参数,包括形状公差和位置公差。

形状公差

描述模具部件轮廓的精确度,如平面度、圆度等。

位置公差

描述模具部件之间相对位置的精确度,如平行度、垂直度等。

影响

对模具的耐磨性、配合性质、疲劳强度等性能产生影响。

表面粗糙度的评定参数

01

轮廓算术平均偏差(Ra)

在取样长度内,轮廓上各点至基准线距离绝对值的平均值。

02

微观不平度十点高度(Rz)

在取样长度内,五个最大轮廓峰高和五个最大轮廓谷深的平均值。

03

模具零件公差与配合尺寸标注标准

3)、直径 ≤φ18、+㎜,>φ18、+㎜ 。

四、粗糙度

模具开合面及外表面(可观看到的部分) ~

五、以上为一般要求,特殊结构要求除外。

其它模具零件:

1、其它模具零件或上述零件的其它尺寸(配合类尺寸)可根据具体零件或具体尺寸的精度要求选用5~12级配合公差,5~9级形位公差。

155

250

400

>500~630

32

44

70

110

175

280

440

1. 1

注:4~11级单位为μ㎜,12~14级单位为㎜。基准制。

4、非配合零件尺寸极限偏差采用孔H13,轴h13,长度js14。也可简化分段和极限偏差尺寸如下表(表二)

轴类(外形类)。

基本尺寸㎜

30以下

30~60

60~100

100~150

φ13

φ

φ18

φ20

φ22

杯头直径

φ18

φ21

φ24

φ27

φ30

沉孔直径

φ20

φ23

φ27

φ30

φ33

杯头长度

12

14

16

18

20

沉孔深度

13

18

20

22

沉孔孔口倒角

C2

C2

螺纹孔孔口倒角

C2

C2

C3

底孔钻孔深度

30

33

36

40

45

有效牙深度

18

21

23

25

28

注:上表尺寸公差如下:

1)、孔、牙深度 ≤M10、+2㎜, ≥M12、+3㎜ 。

E24模具设计制造标准-模具加工间隙和公差标准20070111

(压料圈垫板上的聚酰氨导板间隙为1mm)E24模具加工间隙和公差标准DIE MILLING CLEARANCE & TOLERANCE STANDARD 东风汽车模具有限公司DONGFENG MOTOR DIE & MOULD CO.LTD456拉延模压料圈与凹模导板间隙(0.1±0.02mm)拉延模凹模压料面铣空开间隙(0.5mm)减少研配面压料圈与平衡块间隙(0.2mm)斜楔导向间隙(分大于300mm宽和小于E24模具加工间隙和公差标准DIE MILLING CLEARANCE & TOLERANCE STANDARD东风汽车模具有限公司DONGFENG MOTOR DIE & MOULD CO.LTD101112直修边压料板与镶块单边间隙(0.5mm)直翻边压料板与镶块单边间隙(0.5mm)冲头与压料板单边间隙(0.2mm)E24模具加工间隙和公差标准东风汽车模具有限公司DONGFENG MOTOR DIE & MOULD CO.LTDDIE MILLING CLEARANCE & TOLERANCE STANDARD17标准凹模的固定孔和漏废料孔尺寸公差标准10mm高标准凹模固定孔加工尺寸32mm高标准凹模固定孔和漏废料孔加工尺寸出错频次高的问题!注意D=10-25时固定板厚度为25;D=32-40时固定板厚度为41;如果两种尺寸范围的凸模放在一个固定板时一定要考虑本问题。

尽量加工快换凸模加工尺寸出错频次高的问题!一组孔的凸模固定板需要对称时指明对称线标准的。

设计可以不标注球锁部分的尺寸,可以用文字描述“固定部分按照标准E24 53 105”,零件图纸要注意,如果需要做对称件,设计要注明对称件的分块的固定板需要对称时指明对称线图乙冲头对称侧冲头需要对称时指明对称线图甲冲头对称侧冲头E24模具加工间隙和公差标准DIE MILLING CLEARANCE & TOLERANCE STANDARD 东风汽车模具有限公司DONGFENG MOTOR DIE & MOULD CO.LTD24不同直径预压缩弹簧固定孔尺寸与公差25弹簧孔加工参数到位标记孔加工尺寸与公差(必须法向设计和加工)(必须按照尺寸公差做,否则不易安装,且有歪倒的风险)无缓冲器的侧销孔及台加工尺寸与公差(重要安全项,不得随意更改)模具类型及X值注意事项:1.除非设计有加工要求,侧销 Ga尺寸为重要安全项。

塑料模具加工公差和表面粗糙度-应用标准

模具零件公差和表面粗糙度(企业标准选用适度)1.适用范围:本标准规定了注塑模具零件尺寸公差和表面粗糙度的选用和控制要求,用于指导本企业模具设计、加工和质量检测,可作用为三坐标检测的合格判定。

凡顾客对模具设计制造提出具体规定的,按顾客的标准执行。

2.引用标准:GB/T 1800 公差与配合GB/T 1031 表面粗糙度参数及其数值GB/T 131 机械制图表面粗糙度符号,代号及其注法GB/T 14486 工程塑料模塑塑料件尺寸公差GB/T 12554 塑料注射模技术条件3.基本规定3.1 模具尺寸和形位公差的一般规定3.1.1模具零件的尺寸公差按IT6~IT8级选用。

附录A:模具零件适用标准公差数值表3.1.2基于制品塑料材料的成形特性和非刚性体的特点,塑件的规定尺寸公差带较宽,模具成型表面的尺寸公差原则上按IT7级选用,同时要按满足制品壁厚公差要求进行校核。

附录B:常用工程塑料件尺寸公差表。

3.1.3模具零件的尺寸标注遵循独立原则,形位公差按尺寸公差的1/2~1/3选取,特殊要求在图样上标注。

3.1.4模具零件的未注公差根据模具单件生产的要求和数控加工的经济精度水平另定,目前图纸公差值参照GB/T1804-2000规定的f级提高约30—50%。

3.2 模具零件的表面粗糙度3.2.1零件的工作表面加工的粗糙度按不同的工艺方法规定如下:3.2.2推杆配合孔的表面粗糙度为Ra0.83.2.3滑动配合和过渡配合面的粗糙度最低Ra1.63.2.4零件的避空面和模板正面非配合面粗糙度不低于Ra6.3;3.2.5粗加工表面粗糙度为Ra12.53.3.典型零部件的配合:3.3.1分型面的贴合度≥75%且接触点分布均匀,封口部分间隙小于塑料的溢料间隙。

3.3.2 型芯与座框配合要保证实际装配的位置精度,设计取H7/js6。

3.3.3推杆,推管的滑动配合取H7/f6。

3.3.4导柱和导套间的配合按最大实体取H7/f6或H8/f7。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

顶针板 斜顶扣 长宽:+0.03/+0.05 装配位 深度:0/+0.02

铲机槽 边锁位

行位槽 斜顶扣装配位

EDM加工公差标准

加工类型

公差标准 (任意点公差)

说

2007-12-17 V1.0

明

前模胶位 后模胶位

0/+0.05 ±0.05

纹面符合工艺要求,形状与3D图档一致;表面无 碰伤、积碳、砂孔;未注要求时表面粗糙度 Ra1.6-3.2(CH24-30),平面度≤10um

简图

PL

0/+0.02

PL

管位

凹:±0.01 凸:0/-0.02

边锁位 0/+0.005

行位槽 +0.005/+0.01

模玉

藏CORE位 +0.005/+0.01 前模:+0.03/+0.05 行位槽

胶位 后模:0/+0.05

碰穿位 0/+0.02 擦穿位 0/+0.02

藏CORE位

挂肩

0/+0.01

长度

0/-0.1

压板 宽度

0/-0.01

高度 +0.005/+0.01

P

0/-0.01

L

L 斜顶

M

0/+0.02 0/-0.01

导向块 斜顶扣

N 长宽 厚度 长宽高 挂肩

0/+0.1 宽 0/-0.02 0/-0.02 0/-0.02 0-/0.01

长 高

框底与模胚 背面高度

0/+0.02

A板厚度 0/-0.02

公差标准

简图

备注

A<200:+0.2/+0.3

开料 200<A<300: (长宽) +0.2/+0.4 A

300<A:+0.3/+0.5

PL

+0.3/+0.4

运水深度 ±1.0

模玉/ 水胆直径 凸CORE 螺牙深度

±0.05 ±1.0

挂肩深度 0/+0.02

斜边沉头 +0.1/+0.2

穿线孔位置 ±0.20

斜顶槽 E:0/+0.01

凸CORE

C

镶件槽 F:0/+0.01

内R

0/+0.01

外R

0/-0.01

长宽

0/-0.01

直身 镶件

高度 挂肩

0/+0.02 0/-0.01

/

/

长宽 +0.02/+0.05

斜度 高度 +0.2/+0.5

长

镶件 角度

±0.05° 宽

/

/

圆镶件 入水镶件

直径 长度 挂肩

0/-0.01 0/+0.02 0/-0.01

热咀位 +0.01/+0.02

热咀孔 0/+0.005

/

/

/

/

热咀孔

/

/

/

/

/

/

热咀位

凸CORE

(镶件) 行位 斜顶

外形 胶位 PL

/

-0.005/-0.01 0/+0.05 0/+0.02 /

管位

备注

1)本标准为CNC加工通 用公差标准,如果图纸 、合约、技术文件等有 其它规定或要求,以图 纸、合约、技术文件的 规定或要求为准。

图档要小。 未有特别说明,适用于 CMM检测的任意加工点

CMM检测,方形孔用块规 复核;

镶针孔(B) 顶针孔(C)

+0.005 0

或同等规格镶 (顶)针配做

斜顶孔(D)

大小:

+0.01 0

角度:正反面相差不大于0.03

A\B\C\D孔中心 偏移≤0.01

K:+0.05/+0.1

斜度镶件

H:+0.2/+0.5 K

长度

0/+0.01

镶针 胶位直径 0/+0.02

挂肩

0/-0.01

顶针 长度 司筒 司筒针 胶位直径

0/+0.02 0/+0.02

凸侧L 0/-0.005

边锁 凹侧J 0/+0.005

G

G -0.005/-0.01

D R

C

高 高

长

LJ

备注

1.本标准为磨床加工通 用公差标准,如果图纸 、合约、技术文件有其 它规定或要求,以图纸 、合约、技术文件的规 定或要求为准。

配合面工件表面要求 Ra0.4um

3)扣位须清根部分, 用直角尺检查应完全避 长 空。

4)要求利角工件,两 相交平面磨纹应相互垂 直,

5)所有工件边沿去除 毛刺应采用红油石,不 得使用砂纸以防止边缘 塌陷。

G

6)加工后须去磁处理

磨床加工公差及外观标准

第 2 页,共 2 页 2007-12-17 V1.0

回针

B板厚度 0/-0.02

C板厚度 模胚 撑头高度

限位柱高度

0/+0.02 0/+0.02 ±0.20

撑头 限位柱

回针长度

顶针底板厚度

0/+0.02 0/+0.02

顶针底板

垃圾钉高度 ±0.01

管位 斜面

宽 长

高

P

PN

M

长

C板 垃圾钉

铣床加工公差标准

2007-12-17 V1.0

工件类型 或加工项目

PL面接顺

/

接顺面须与参考面平滑接顺;不得有起级和过渡 不暢等外观缺陷

镶件位清角 行位清角

0/+0.02 0/+0.02

清角面有师付位的必须接顺,师付位有少许火花 纹即可。

碰穿位

0/+0.03

/

擦穿位

0/+0.03

/

枕位

0/+0.02

/

备注:

1)本表所有公差,“+”表示钢料加工后比图档要大,例:0/+0.05表示加工后钢 料要留0到0.05的余量;“-”表示钢料加工后比图档要小。

B E

2.本表所有公差未特别 注明均指双边公差, “+”表示钢料加工后

比图档要大,“-”表

示钢料加工后比图档要

小。

F

3.磨床加工后检测以千

分尺、高度尺、块规、

推表为主。

4.外观要求:

长

1)表面光洁.无毛刺、 锈迹、胶水、碰伤、表 面划花,无大切削量引 宽 起的焦黄(烧刀)、氧 化皮等不良外观。

高

2)结构件表面要求 角度 Ra0.8um,镶件及型腔

得有起级和过渡不暢外

观缺陷。

直身位用同等规格针规 试配,用手轻轻按入为 OK

CMM检测

注: 本标准为线切割加工通用公差标准,如果图纸、合约、技术文件有其它规定或要求,以图纸、合 约、技术文件的规定或要求为准。

CNC加工公差标准

2007-12-17 V1.0

工件类型 或加工项目

公差标准 (单边公差)

扁顶针槽

斜顶槽 -0.2/-0.3

镶件槽

长宽高 +0.2/+0.4

行位

长宽:-0.4/-0.5

镶件管位

深度:0/+0.2

行位 长宽高 +0.2/+0.3 镶件 管位长宽高 +0.1/+0.2

长宽高 +0.2/+0.4

直径:0/+0.04 铲机 斜导柱孔

中心偏移≤0.1

斜面 +0.3/+0.5

直身 镶件

2)未有特别说明,本表公差适用于CMM检测的任意加工点。

3)本标准为EDM加工通用公差标准,如果图纸、合约、技术文件有其它规定或要 求,以图纸、合约、技术文件的规定或要求为准。

2)本表所有公差,“+ ”表示钢料加工后比图 档要大,例: +0.02/+0.05表示加工 后钢料要留0.02到0.05 的余量;“-”表示钢 料加工后比图档要小。 未有特别说明,本表公 边锁位 差适用于CMM检测的任 意加工点。

3)CNC加工外观标准:

A)刀纹清晰,无震刀,起 级.无批峰毛刺.无残留 切屑.形状与3D图档一 致;

B)表面不得有锈迹、油

污及手感能摸到的凹痕

PL

凸起;

C)表面粗糙度≤ Ra1.6um,平面度≤ 10um

框底与模胚 背面高度

0/+0.02

A板 B板 (模胚)

精框 +0.005/+0.015 边锁位 +0.005/+0.01 行位槽 +0.005/+0.01

铲机槽 +0.01/+0.02

顶针沉头 0/+0.02

D

规复核.右图

所示上中下三个

位置均在公差

内判为OK

CMM正反两面检测

CMM或高度尺检测 H

I 投影仪检测,或实配

千分尺\高度尺检测,长 度尺寸较大需注意变形

E

所有工件外观要求:

F

1)表面不得有锈迹及

手感能摸到的凹痕凸

起;

2)未注要求表面粗糙

度≤Ra0.4um。型腔及

镶件直线度/平面度≤

5um;

3)加工表面交接处不

工件类型 或加工项目

公差标准

简图

备注

长度

0/+0.01

行位

宽、高 0/-0.01

宽

行位 宽度

0/-0.01