AZ31镁合金搅拌摩擦焊工艺及组织性能研究

AZ31B镁合金电子束焊接接头组织及性能分析

中大块的白色晶粒是先共晶的 α2Mg 固熔体 ,白色

214 硬度分布规律 图 5 为焊接接头维氏硬度分布曲线 ,位置 0 点

为焊缝中心区 ,硬度测量处焊缝宽为1. 3 mm ,由图 可知 ,从焊缝区到母材维氏硬度分布变化不太大 ,硬 度值在 50~55 HV之间 。对焊缝区和母材区进行分 析 ,焊缝区硬度值略高于母材区 ,均值为54. 7 HV ,母 材区均值为52. 2 HV。这可能是在电子束焊接过程

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

第9期

谭 兵 ,等 :AZ31B 镁合金电子束焊接接头组织及性能分析

77

比较严重 ;而铝的沸点为2 056 ℃,并且它的含量也 较低 ,因此蒸发的量较少 ,由于焊缝中镁的蒸发损失 引起铝的相对含量升高 ;同样锰也是由于沸点高 、含 量低 ,因此焊后百分含量增加 ;而锌的沸点比镁的更 低 ,因此在焊接过程中更易蒸发 ,但因为它的含量 低 ,并且镁的蒸气量大 ,会有一定程度的抑制锌的蒸 发 ,因此焊后在焊缝中的相对含量会有一定的减少 , 但减少的比例并不多 。

AZ31B镁合金TIG焊接接头组织与性能

W U Xiaoming,CHEN Liyttan,JIN(;Feng.MA Yongzl1i.GUO Ruiqing (CRRC TANGSHAN Co.,Ltd., I'angshan 063035,China)

Abstract:Microstructures and properties of 4 nlln AZ31B magnesium alloy welded joints wehling bv TIG were studied respe—ctively

the heat",affected zoue.

Key words:AZ3 1 B magnesium alloy;TIG welding;nlierostructure and mechanical perfommnee;fatigue

IJ 刖 置 镁合 金 因密度低 、比刚度 强 、比强度高 以及 易于 明 ,陈丽 园 ,景 锋 ,马 永 志 ,郭瑞 青

(中车唐 山机 车车辆有 限公 司 ,河北 唐 山 063035) 摘 要 :通过拉伸、弯曲和硬度等试验以及金相显微组织分析,研 究 4 11"11"13 AZ3lB镁合金焊接接头组织和

AZ31镁合金TIG焊焊接接头的组织与性能研究

AZ31镁合金TIG焊焊接接头的组织与性能研究摘要:本文研究了AZ31镁合金TIG焊焊接接头的冲击性能,并且结合焊接接头各区域组织及冲击断口形貌进行了分析。

冲击试验表明,焊缝中心冲击韧性最大,原因是大小均匀的焊缝晶粒增加了其抗脆断能力,而热影响区典型的过热组织使得该处的冲击韧性值变小,热影响区成为冲击断裂的薄弱环节,冲击试样断口形貌不仅有准解理的特征,而且还出现了许多小韧窝,有了韧性断裂的痕迹。

关键词:AZ31镁合金冲击性能显微组织断口形貌镁合金因其密度小、比强度和比刚度高、电磁屏蔽性、抗震性、阻尼性好及易于机械加工等优点被广泛应用于工业领域,是目前被国内外重新认识并积极开发的一种新型环保材料,被誉为21世纪最具生命力的新型环保材料[1~4]。

随着镁合金作为结构件的广泛应用,焊接问题越来越受到人们的重视。

焊接接头是焊接结构的重要组成部分,其性能的好坏与焊接结构的性能和安全等方面有着直接的关系。

本文以AZ31镁合金板材为研究材料,研究了其焊接接头在冲击载荷下的力学性能,为镁合金在更广泛范围内应用,尤其在较大零部件、较大型结构和焊接结构的应用,提供基础理论支持。

1 试验材料和方法1.1 试验材料试验材料采用AZ31镁合金板材,板厚8mm,其化学成分见表1。

表1AZ31镁合金化学成分(wt,%)1.2 试验方法1.2.1 焊接接头冲击试验焊接试板采用8 mm厚AZ31镁合金板材,采用填丝(AZ31型镁合金焊丝)交流TIG焊。

焊接接头采用双面开坡口,如图1所示。

焊接时的工艺参数分别为:电压U=22~24V,电流I=170A,焊接速度v=85 mm/min,气体流量Q=7.5L/min。

焊后,根据我国国家标准GB2650-89《焊接接头冲击试验方法》对焊接试板焊接接头不同位置取样(取样图如图1所示),以将要开缺口位置(冲击位置)为中心进行取样,缺口位置分别为焊缝中心及距焊缝中心一定距离t(图中t=0、2、4、5、6、7、8、9、10、11 mm)的位置,分成10组,每组3个试样,进行冲击试验,目的是研究AZ31镁合金焊接接头不同位置在冲击载荷作用下的性能。

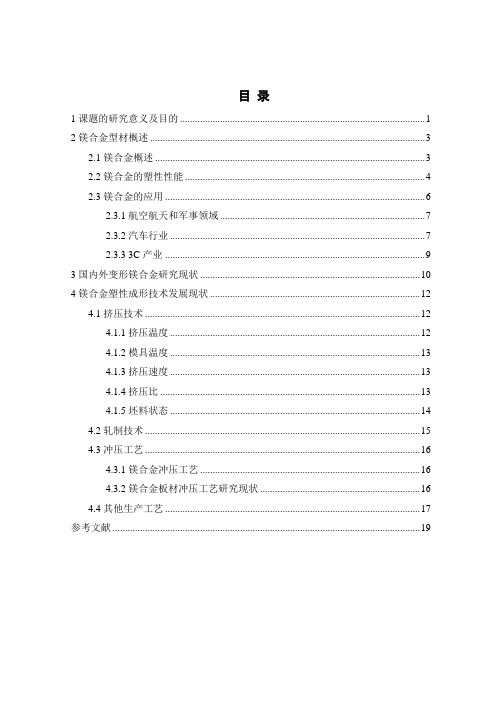

研究方向课---az31镁合金型材模具设计及组织性能研究

目录1课题的研究意义及目的 (1)2镁合金型材概述 (3)2.1镁合金概述 (3)2.2镁合金的塑性性能 (4)2.3镁合金的应用 (6)2.3.1航空航天和军事领域 (7)2.3.2汽车行业 (7)2.3.3 3C产业 (9)3国内外变形镁合金研究现状 (10)4镁合金塑性成形技术发展现状 (12)4.1挤压技术 (12)4.1.1挤压温度 (12)4.1.2模具温度 (13)4.1.3挤压速度 (13)4.1.4挤压比 (13)4.1.5坯料状态 (14)4.2轧制技术 (15)4.3冲压工艺 (16)4.3.1镁合金冲压工艺 (16)4.3.2镁合金板材冲压工艺研究现状 (16)4.4其他生产工艺 (17)参考文献 (19)1 课题的研究意义及目的随着科技的发展,在21世纪,保护环境,实现人类的可持续发展,已经成为世界各个国家共同关心的问题。

合理使用、节约和保护资源,提高资源的利用率,从传统的高消耗、粗放型模式向可持续发展、集约型模式转变,也已经受到社会各界的普遍重视。

镁是所有结构用金属及合金材料中密度最低的,与其他金属结构材料相比,镁及其合金具有比强度、比刚度高,减振性、电磁屏蔽和抗辐射能力强,易切削加工,易回收等一系列优点[1-3]。

鉴于这些优点,镁合金已被广泛地应用于汽车、通信、电子、电器、航空、航天、国防、冶金、化学、办公、家用和体育用品等行业中,被誉为“21世纪的绿色工程材料”[4]。

特别是自二十世纪九十年代初以来,日益紧迫的能源和环保问题极大地刺激了镁合金的发展,全球范围内对镁合金的需求呈现强劲、持续的增长趋势,其应用重点也由航空、航天和军事等领域转向交通运输、电子、电器等民用领域[5-9]。

尽管如此,镁从被发现至今近两百年来,工业应用发展缓慢,尤其是变形镁合金。

虽然近十几年来,镁合金呈现出快速发展的势头,但是其应用范围仍受到很大限制,这主要是因为传统上视镁合金为一种塑性成形性能差的材料,同时,大多数镁合金又具有较好的铸造性能,使得目前镁合金产品以铸件尤其是压铸件居多。

变形镁合金AZ31的织构演变与力学性能共3篇

变形镁合金AZ31的织构演变与力学性能共3篇变形镁合金AZ31的织构演变与力学性能1变形镁合金AZ31是一种广泛应用于航空、汽车、电子、医疗等领域的轻金属材料。

其具有轻质、高比强度、高耐腐蚀性等突出特点,逐渐成为各个领域中的热门材料。

然而,AZ31合金在加工过程中存在明显的异方性,其机械性能受到材料的组织结构影响较大。

因此,对于AZ31合金织构演变对力学性能的影响进行深入研究,有助于提高这种合金材料的使用性能。

AZ31合金的织构演变与力学性能1. AZ31合金的结构特点AZ31合金属于Mg-Al-Zn系列,由镁、铝、锌组成,其中镁含量最高,达到90%以上。

该合金的强度和塑性取决于其织构和显微结构。

AZ31合金虽然密度较低,但其非球形晶粒结构导致其劣异性强,机械性能较差。

而AZ31合金加工过程中的塑性变形,会导致晶体的取向趋向于某些方向,进而改变其结构和性能。

2. AZ31合金的织构演变材料的织构是指其晶体结构的方向取向分布情况。

AZ31合金材料经过加工后,其晶体取向会出现明显的变化。

织构演变主要表现为以下几个方面:(1) 轧制织构AZ31合金在轧制过程中,由于强制变形而出现滑移活动和晶胞旋转,引起晶体取向转移。

随着轧制次数的增加,合金的织构也发生了显著变化。

初始材料晶粒的织构为强烈的(0001)取向,随着轧制次数的增加,晶胞几乎沿着轧制方向旋转。

在轧制后5次,(0001)织构逐渐消失,取向随机化趋势增强。

(2) 拉伸织构AZ31合金在拉伸过程中,晶粒沿着应力方向伸展。

拉伸应变随机化使得AZ31合金中的(0001)取向被破坏,取向随机性增强。

此外,拉伸过程中晶粒的滑移和旋转也会影响其织构。

(3) 桶形拉伸织构桶形拉伸是一种在不一致模式下进行的拉伸,能够产生高度逆变形,有利于产生组织细化和显着的织构改善。

桶形拉伸后,(0001)取向分布更为均匀,且滞后角度明显减小。

3.织构演变对AZ31合金力学性能的影响材料的力学性能受到其组织结构的影响。

不同压力下AZ31镁合金的凝固组织及性能变化

不同压力下AZ31镁合金的凝固组织及性能变化我国的镁矿资源丰富,是原镁生产大国,但在镁资源利用上依然停留在原镁生产阶段,对于高质量镁合金制备等深加工方面,我国依然显著落后于世界先进水平,我国镁行业迫切需要提高自己的实力。

标签:压力;镁合金;组织;性能0 引言本文选用AZ31镁合金作为课题研究对象,基于加压凝固基础理论及影响机制,分析研究了加压对镁合金凝固组织变化特征以及性能的影响,其不仅对控制镁合金凝固组织进而改善性能具有积极意义,而且对进一步丰富镁合金凝固理论都也具有一定影响。

1 实验条件和方法本实验选用AZ31镁合金,主要化学成分(质量百分比)见表1。

采用一端封闭的不锈钢管作为浇铸的模型,本实验采用的压力条件分别是常压,静压,离心压力。

选用高纯石墨坩埚作为AZ31合金熔炼容器,设定熔炼温度为720℃。

合金熔炼过程中使用2#溶剂进行熔体的保护和除渣处理。

待合金完全熔化后浇注入预热的管子中,浇注时采用氩气保护,浇铸温度670℃~685℃。

静压力是通过管式加热炉的加热区域控制镁合金熔体的施加静压的高度,通过熔体自重来补缩,获得在不同熔体深度下具有不同的静压头作用的凝固组织。

离心压力凝固是将浇注冷却的管子封闭后加热至合金融化,放入转速为1400r/min的离心设备上进行离心加压使得合金完全凝固。

注意,管子在放入井式加热炉之前要用石棉布包裹,确保管子拿出井式炉未开始离心凝固之前管子内的合金处于液态。

为了明显的对比两种工艺的优缺点,静压力凝固的铸件取样沿重力方向的底部位置,离心压力凝固的铸件取离旋转中心远的边部位置。

试样磨制,抛光和腐蚀后,在奥林巴斯金相显微镜和日产S-3400N型的扫描电镜下观察显微组织,利用型号为D/max2200PC的XRD衍射仪对不同凝固条件制备成的金相试样进行相成分测试,确定相组成。

使用型号HX-1000TM的显微硬度计进行硬度测试。

在型号Instron8801的拉伸机上测试力学性能。

镁合金搅拌摩擦焊及其研究现状

资料综述——镁合金搅拌摩擦焊研究现状学院: 航空制造工程学院专业: 焊接技术与工程班级: 090301 姓名: 钟毅2012年5月1日镁合金搅拌摩擦焊研究现状南昌航空大学航空制造工程学院090301班钟毅摘要:由于镁合金比强度高,在航空航天、汽车、电子等领域具有广阔的应用前景。

搅拌摩擦焊(Friction Stir Welding,简称FSW)是由英国焊接研究所开发的一种新型固相连接技术,可以使得以往通过传统熔焊方法无法实现焊接的材料可以通过FSW实现焊接,被誉为“继激光焊后又一次革命性的焊接技术”,并得到广泛的应用。

分析了镁合金焊接的主要问题,综述了镁合金搅拌摩擦焊,并对其研究及应用进行了展望。

关键字:搅拌摩擦焊焊头铝合金微观组织0前言镁合金是航空器、航天器和火箭导弹制造工业中使用的最轻金属结构材料。

镁合金具有较高的抗振能力,在受冲击载荷时能吸收较大的能量,还有良好的吸热性能,因而是制造飞机轮毂的理想材料。

另外镁合金用于汽车制造,可以大幅减轻汽车重量,提高燃油效率。

由于镁合金的焊接性能不好,很难实现可靠连接,镁合金结构件以及镁合金与其它材料结构件之间的连接,成为制约镁合金应用的技术瓶颈和急待解决的关键技术之一。

搅拌摩擦焊是一种新型的塑化连接工艺,它利用特殊形状的搅拌头,将其插入待焊材料的结合面进行摩擦搅拌,结合界面的金属在摩擦热的作用下处于热塑性状态,并在搅拌头的驱动下,从其前端向后部塑性流动,在压力作用下形成塑化连接。

近年来,国外对此工艺极为重视,许多研究者对多种系列铝合金用搅拌摩擦焊进行塑化连接时焊缝的显微组织、力学性能进行了研究,并已将其应用于部分航空航天结构件。

本文分析了镁合金焊接的主要问题,综述了镁合金的搅拌摩擦焊工艺,对塑化连接焊缝的成型特点、接头组织特征及力学性能进行了分析,并对研究及应用进行了展望,以推动镁合金在工程领域的进一步应用。

1 镁合金焊接性分析由于镁合金热膨胀系数大,化学活泼性很强,易氧化,密度低,熔点低,热导率和电导率大,且氧化物的熔点很高,使镁合金在传统融化焊接过程中会产生一系列的困难。

AZ31镁合金不同温度挤压后组织性能研究_梁书锦

实验采用经过一次挤压的 AZ31 镁合金棒材作为 原始挤压坯料,尺寸为 Φ16 mm×250 mm。挤压实验 在 3150 kN 压力机上进行,挤压冲头的速度为 17 mm/s,挤压比为 4:1,挤压坯料的尺寸为 Φ16 mm×30 mm。挤压时,模具温度分别为 300,200,100 和 20 ℃。 实验过程中采用油基石墨作为润滑剂。

原始状态显著减弱。通过综合分析材料的力学性能以及织构分布,发现 AZ31 镁合金的力学性能取决于材料的晶粒大小

与织构分布。

关键词:AZ31 合金;织构;挤压;力学性能;动态再结晶

中图法分类号:TG 146.2+2

文献标识码:A

文章编号:1002-185X(2009)07-1276-04

镁合金具有密度低、比强度和比刚度高、抗震及 减震能力强、电磁屏蔽效果优异以及易回收等一系列 优点,在电子、电器、汽车、交通、航空、航天、医 药材料等领域具有重要的应用价值和广阔的应用前 景,被誉为 21 世纪最具发展前途的金属结构材料[1,2]。 但是,由于镁的密排六方晶体结构,室温滑移系少, 塑性变形能力较差。

色相近表明晶粒间的取向较接近,取向差较小。图中 黑色的晶界代表晶界为大角度晶界(HAGBs, >15°),而 红色的晶界则代表小角度晶界(LAGBs, <15°)。图 3 给 出变形后组织中大角度晶界所占比例与挤压温度的关 系曲线。从中可以看出,随着挤压温度的升高,挤压 变形后材料组织中大角度晶界所占的比例逐渐变大, 因而小角度晶界所占比例也就随着挤压温度的升高而 逐渐减小。由于镁的层错能较低、相对于面心立方结 构的金属滑移系较少以及晶界扩散速度较高等原因, 在热加工过程中较容易发生动态再结晶。因此其大、 小角度晶界所占比例的变化主要决定于挤压变形过程 再结晶的充分程度。挤压变形后,材料的晶粒得到显 著细化,当挤压温度分别为 300, 200,100 和 20 ℃ 时,计算得到晶粒平均尺寸分别为 5.2,4,2.7 和 2 μm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AZ31镁合金搅拌摩擦焊工艺及组织性能研究摘要:对轧制态AZ31镁合金进行搅拌摩擦焊试验。

结果表明:n/v在10~25范围内,焊缝表面成形良好,n/v过大或过小焊缝中均会产生缺陷。

焊核区为细小、均匀的等轴晶;热力影响区晶粒局部较细小,有明显的变形;热影响区晶粒粗大;母材晶粒大小不均匀。

焊核区与前进边热力影响区的交汇处,晶粒发生了扭曲,为接头的薄弱环节。

接头抗拉强度最大值为207.2MPa,达母材强度的86.2%。

随着速度的增加,接头抗拉强度先增大后减小。

前言镁合金具有密度小、比强度高、减震性强、易回收等优点,已在汽车、电子通信、国防等领域广泛应用[1]。

采用镁合金结构件可以大大减轻结构重量,降低生产成本。

但镁合金的广泛使用必将面临连接问题,而焊接无疑是其中的一种。

采用传统的焊接方法, 存在诸多问题,如焊缝及近缝区金属易发生过热和晶粒长大、易引起较大的热应力和焊件变形、易产生裂纹、晶粒间组织存在过烧的倾向、焊接时还容易生成氢气孔等,但已有相应的解决措施[2]。

搅拌摩擦焊(FSW)是一种新型的固相连接技术,铝合金的连接应用相对较成熟,应用于其它金属的连接也有研究报道,如镁合金、钛合金、铜合金等,并且在异种金属的连接也有其独特的优势[3]。

目前搅拌摩擦焊已经成功焊接的镁合金包括AZ系(Mg-A1-Zn)、AM系(Mg-A1-Mn)等[4]。

张华等[5]对2.5mm厚热轧态AZ31镁合金进行搅拌摩擦焊试验,试验结果表明, 焊接参数的选择是相互制约的,每一个参数在自己的最佳范围内还需考虑与其他焊接参数的匹配,压入量适中时,最佳旋转速度为600~1180r/min,焊接速度为75~150mm/min,可获得优质的焊接接头。

邢丽等[6]对3mm厚的MB8镁合金进行搅拌摩擦焊试验,发现焊核区晶粒细小均匀,而热影响区的晶粒粗大,其晶粒尺寸甚至大于母材的晶粒尺寸。

熊峰等[7]对板厚为6mm 的AZ31镁合金搅拌摩擦焊接头的断裂机制进行了研究,结果表明热影响区晶粒粗大且分布不均,显微硬度最低, 是焊接接头的薄弱环节,接头最高拉伸强度可达到母材的92.7%,断裂多发生在热影响区。

本文对常用轧制状态的AZ31镁合金沿轧制流线方向进行搅拌摩擦焊工艺试验,对接头的微观组织及力学性能进行分析。

1 实验材料与方法实验材料选用轧制状态的AZ31变形镁合金,试样规格尺寸为:200mm×70mm×2.8mm,化学成分和部分力学性能见表1和表2。

用自制的焊接在X-53K型立式改装成的搅拌摩擦焊设备上进行试验。

试验采用右旋螺纹圆柱型搅拌针,搅拌头轴肩直径为13mm,搅拌针直径为4mm,长度为2.4mm。

试板在焊接前,对待焊位置进行严格的去油污清理。

在其他条件不变的情况下,通过调整搅拌头的旋转速度和焊接速度,获得表面成形良好的焊缝。

垂直于焊缝横截面截取金相试样,用3%的硝酸溶液进行腐蚀, 并进行组织观察。

按GB/T2651-2008 《焊接接头拉伸试验方法》,制作拉伸试样,拉伸试样的尺寸(单位:mm)如图1所示。

2实验结果与分析2.1 工艺参数对焊缝成形的影响图2(a)、(b)分别是镁合金焊缝表面形貌和背部形貌,由图可知焊缝表面成形良好,未见沟槽、飞边等缺陷。

焊接线能量的大小会影响焊缝的表面成形和内部塑性金属的流动, 实验采用焊接参数如表3所示。

搅拌摩擦焊焊缝的总热输入量和塑性金属的流动状况是决定焊缝质量的关键因素。

文献[8]表明,在搅拌头不变的情况下,焊缝中的总热输入量, 与搅拌头的旋转速度和焊接速度的比值(n/v)成正比。

n不变,v过小,焊缝中的产热量过大,搅拌针周边焊缝金属流动性增强,大量塑性金属朝焊缝上部迁移,向下迁移的金属不足以填充搅拌针后方的空腔,就出现了隧道型孔洞缺陷,如图3(a)。

n不变,v过大,焊缝中的产热量减小,产生的热量不能导致足够的塑性金属,材料不能被充分搅拌,试样的背部出现了未焊透现象,如图3(b)所示。

v不变时,n越大,单位时间内搅拌头旋转的次数增加,有利于塑性金属在搅拌针轴向间的迁移,可以改善焊缝金属的流动状况。

2.2 接头微观组织形貌图4(a)为母材原始组织,晶粒大小不均匀,个别晶粒非常粗大,大晶粒之间由较小的晶粒填充,这与母材的供货状态有关。

图4(b)在为热影响区组织。

由于镁合金导热性能很好,晶粒长大明显,晶粒平均尺寸较母材更加粗大。

热影响区受来自焊缝摩擦热连续循环的影响,晶粒发生再结晶(再结晶温度:0.4Tm=260.4℃)。

再结晶沿原始晶粒晶界形成,使晶粒得到回复和长大。

图4(c)为热力影响区组织。

其中初始较粗大的晶粒被拉长,形成一定的流线性,而初始较小的晶粒经回复长大明显,晶粒尺寸较焊核区大许多,使整体晶粒尺寸不均匀。

靠近焊核部位的热力影响区再结晶程度大,晶粒尺寸不均匀性较小, 而远离焊核部位的热力影响区再结晶程度小晶粒尺寸不均匀性较大。

图4 (d)为焊核区组织。

焊核区晶粒尺寸远小于其他区域的组织,而且分布均匀。

该区域的金属在搅拌针的摩擦、挤压作用下,焊核区的温度最高、应变速率最大,母材原始晶粒经历剧烈的塑性变形和动态再结晶,粗大的母材晶粒不断地被打碎,再结晶晶粒来不及长大,转化为细小再结晶等轴晶晶粒。

焊核与热力影响区的过渡区域存在晶粒尺寸突变,杂质、氧化物在搅拌针的带动下在该区域上聚积,从而使该界面显得非常明显,如图4(e)。

该界面是一个连续的区域,但该区域的晶粒发生了扭曲,形成台阶,如图4(f),这往往也是接头的薄弱环节。

2.3 接头力学性能接头的拉伸强度值、延伸率,较母材均有不同程度的减小。

旋转速度1180r/min,焊接速度为60mm/min时,接头的最大抗拉强度数值为203.08MPa, 为母材的84.47%;焊缝最大延伸率为8.3%;试样断裂位置均出现在前进边热力影响区附近,断口从前进边的轴间外缘一直延伸到接近焊缝中心区域, 断口呈45°断裂,如图5;随着焊接速度的增大,抗拉强度数值是先增加后减小,如图6。

文献[9]研究了AZ31镁合金的断裂机制,分析认为前进边热力影响区与焊核区交汇处,晶粒发生了扭曲,造成应力集中,并且杂质在此处富集,往往作为微裂纹的起源地,在拉力的作用下,试样发生断裂。

由n/v比可知, n一定,v较小时,焊缝中的产热量大, 易于达到镁的再结晶温度,另外搅拌针在焊缝中的剧烈搅拌作用,使焊缝金属发生较大的应变,产生动态再结晶。

由于Mg-A1系列镁合金中,强化相大多为β-Al12Mg17,β-Al12Mg17的熔点较低,只有460℃,当焊缝中的温度超过120~130℃时,晶界上的β-Al12Mg17 相开始软化,甚至消失。

焊缝中较高的温度,使镁合金中的强化相(β-Al12Mg17)溶解,对位错的移动起不到阻碍作用,这样接头的抗拉强度得不到提升反而降低;随着焊接速度的增加,焊缝中的温度开始下降,强化相的溶解现象减弱,但是动态再结晶依然存在,动态结晶效应与强化相的匹配得到增强,并逐渐达到最佳效果,接头的抗拉强度得到提高;随着焊接速度的进一步增加,焊缝中的产热量进一步降低,动态再结晶程度减弱,晶粒尺寸相比初期变大,由霍尔-佩奇公式可知,接头的抗拉强度将降低。

虽然镁是密排六方晶体,塑性并行主要是依靠滑移和孪生的协调动作,并最终受制与孪生,同时孪生会促进滑移的产生,使其塑性增加,塑性变形能力得到提高。

3 结束语3.1 n/v在10~25范围内,焊缝表面成形良好;n/v大于25时,焊接接头内部会出现隧道型孔洞;n/v小于10时,焊接接头内部会出现未焊透缺陷。

3.2 焊核区组织为细小、均匀的等轴晶;热力影响区晶粒局部较细小,有明显变形;热影响区晶粒粗大;母材晶粒大小不均匀。

3.3 参数为n=1180r/min,v=60mm/min 时接头抗拉强度达到最大值为207.2MPa, 达母材强度的86.2%,接头延伸率为8.3 %。

随着焊接速度的增加,接头抗拉强度先增大后减小。

前进边焊核区与热力影响区的交汇处,晶粒发生了扭曲,为接头的薄弱环节。

参考文献[1] 余琨,黎文献,王日初等. 变形镁合金的研究, 开发及应用[J]. 中国有色金属学报, 2003, 13(2), 277~288.[2] 冯吉才,王亚荣,张忠典. 镁合金焊接技术的研究现状及应用[J]. 中国有色金属学报,2005,15(2), 165~178.[3] L M Murr.A Review of FSW Research on Dissimilar Metal and Alloy Systems[J].Journal of Materials Engin-eering and Performance, 2010, 19(8): 1071~1089.[4] Richard Johnson.Friction Stir Welding of Magnesium Alloy[J]. Materials Science, 2003,419(422):365~370.[5] 张华, 林三宝,吴林等.AZ31镁合金搅拌摩擦焊接头断裂机制[J].材料工程, 2005, (1): 33~36.[6] 邢丽,柯黎明,孙德超等. 镁合金薄板的搅拌摩擦焊工艺[J]. 焊接学报, 2001, 22(6): 18~20.[7] 熊峰,张大童,鄢勇等. 焊接参数对AZ31镁合金搅拌摩擦焊接头组织和力学性能的影响[J]. 热加工工艺, 2011, 40(1): 1~3, 6.[8] 汪建华,姚舜,魏武量等. 搅拌摩擦焊的传热和力学计算模型[J]. 焊接学报, 2000, 21(4): 61~64.[9] 张永红,丁金虎,王希靖. AZ31B镁合金搅拌摩擦焊接头组织与性能[J]. 热加工工艺,2009,38(9): 106~108. 文章内容仅供参考 () ()(2012-6-25)。