硅溶胶在熔模精密铸造中的应用

上海硅溶胶铸造的优点和铸造方法

上海硅溶胶铸造的优点和铸造方法硅溶胶铸造的优点硅溶胶铸造是一种新型铸造工艺,与传统铸造工艺相比,具有以下优点:1.精度高:硅溶胶铸造的模具制作精度高,能实现高精度和高复杂性的产品制造。

2.表面光滑:硅溶胶铸造的表面光洁度高,减少了后续加工的时间和成本。

3.导热性好:硅溶胶铸造的导热性能好,能够生产密集型、薄壁型、大面积散热器等零部件。

4.成型周期短:硅溶胶铸造模具制作时间短,制品成型周期短。

5.无污染:硅溶胶铸造无尘、无烟、无污染、环保。

硅溶胶铸造的方法硅溶胶铸造的方法包括以下步骤:1.模具制作:使用CAD软件设计产品的模型,然后制作完成模具。

2.涂胶:将模具表面用溶胶水涂抹一遍,让模具表面均匀地涂上一层胶膜。

3.烘干:在模具上均匀喷上干燥剂,使其迅速形成一个胶化膜,然后将其放入烘干房,烤烘8~10小时,使胶化膜全部干燥。

4.烧毁:将烤干的模具放入烧毁炉内,使胶膜退火后烧毁,退火时温度应达到700℃以上,将整个模具烧毁,留下空腔。

5.浇铸:在模具内部浇注熔融的金属,冷却后将模具撤除后取出产品即可。

硅溶胶铸造的应用范围硅溶胶铸造技术具有广泛的应用前景,可以用于模具制造、汽车零部件、机械零部件、工程机械、精密配件等领域。

结合上海市的工业特点,硅溶胶铸造在上海地区的应用取得了一定的进展。

例如:•模具制造行业:硅溶胶铸造模具制造精度高、生产周期短,符合广大模具制造厂家的需求。

•机械制造行业:硅溶胶铸造的导热性好适用于汽车零部件及其他机械配件的制造。

•工程机械行业:工程机械对零部件的性能、精度都有极高的要求,硅溶胶铸造技术可以很好的满足这些要求。

总之,硅溶胶铸造已成为现代制造技术的重要分支之一,在未来的发展中,将有更广泛的应用。

硅溶胶精密铸造工艺

硅溶胶精密铸造工艺硅溶胶是指微粒尺寸为纳米或亚微米级别的硅胶颗粒悬浮于水或有机溶剂中形成的胶溶液。

硅溶胶具有高表面活性、高透明度、高均匀度和可调控性等特点,在超微细领域具有广泛的应用。

在精密铸造领域,硅溶胶被用作模具材料,通过模具成型来制造各种复杂形状的零部件。

1.模具设计和制备:根据产品的形状和尺寸要求,设计并制作模具。

模具可以采用3D打印、CAD/CAM制模或其他方式进行制备,以保证模具的精度和表面质量。

2.硅溶胶浸渍:将模具浸入硅溶胶溶液中,使硅溶胶渗透到模具中。

浸渍过程中,可通过控制浸渍时间和浸渍速度来控制硅溶胶的厚度和均匀度。

3.凝胶形成:将浸渍过的模具放置在恒定温度和湿度条件下静置,硅溶胶逐渐凝胶化形成弹性固体。

凝胶时间的长短取决于硅溶胶的配方和环境条件。

4.脱模和热处理:凝胶体通过热处理过程,使其固化成为高强度的硅质材料。

脱模是指将凝胶体从模具中取出,通常采用剥离、溶解或烧蚀等方式进行。

5.烧结和后处理:将硅质凝胶体进行烧结处理,使其形成致密的硅质结构。

烧结温度和时间会影响材料的密度和硬度。

后处理包括机械加工、表面处理、涂层等,以达到产品的需求。

1.高精度:硅溶胶可以完美复制模具的微观结构,可以制造出非常精细的零件。

2.高表面质量:硅溶胶的流动性好,可以填充模具的细小空隙,不会出现气孔和缺陷,从而得到高质量的表面。

3.复杂结构还原能力强:硅溶胶可以铸造出复杂的薄壁结构、镂空结构和内外复杂曲面结构,且能保持高精度。

4.可批量生产:硅溶胶工艺可以批量生产相同或不同的零件,提高生产效率。

5.环保且节能:硅溶胶精密铸造工艺无需模具,减少了材料浪费,省去了模具订制的时间和费用,减少了能源消耗。

尽管硅溶胶精密铸造工艺具有很多优点,但也存在一些限制,如硅溶胶成本较高,工艺流程复杂,对环境条件要求较高等。

但随着技术的不断发展和改进,这些限制将逐渐得到解决。

总之,硅溶胶精密铸造工艺以其优质的成品和高效的生产工艺,在各个领域得到了广泛应用。

硅溶胶在精密铸造中的运用

硅溶胶在精密铸造中的运用

我跟您说啊,这硅溶胶在精密铸造里头那可真是太有用啦!

就说我之前去的那个铸造厂,那场面,好家伙,到处都是机器轰鸣。

我就瞅见工人们在那摆弄着硅溶胶,那专注的神情,就跟对待宝贝似的。

这硅溶胶啊,它能让铸出来的东西表面特别光滑,一点毛刺都没有。

您能想象到不?就跟镜子似的。

有一回我亲眼看到一个铸件出炉,那质感,简直绝了!

而且啊,用了硅溶胶,铸出来的东西精度特别高。

原来那些容易出现偏差的地方,现在都准得不得了。

比如说一些细小的纹路,用了硅溶胶之后,那清晰得,就跟刻上去的一样。

还有啊,这硅溶胶在控制温度方面也有一套。

它能让整个铸造过程中的温度更稳定,不会忽高忽低的。

这就好比做饭,火候稳定了,做出来的菜才香嘛。

反正啊,在精密铸造里,这硅溶胶可真是个宝贝,少了它还真不行!。

铸造硅溶胶工艺

铸造硅溶胶工艺硅溶胶铸造工艺,也称为熔模精密铸造,是一种高精度、高质量的铸造方法,广泛应用于不锈钢及其他合金的铸造领域。

以下是硅溶胶铸造工艺的主要步骤和特点:一、工艺流程1. 蜡模制作- 蜡料处理:包括静置脱水、搅拌蒸发脱水、静置去污等步骤,以确保蜡料的质量。

- 压制蜡模:在特定温度和压力下,将蜡料注入模具中,形成与铸件形状相同的蜡模。

2. 模组制作- 蜡模修整:对蜡模进行修整,确保表面平整光滑、无缺陷。

- 模组焊接:将多个蜡模焊接到浇口杯上,形成模组,便于后续操作。

3. 制壳- 沾浆:将模组浸入硅溶胶与石英砂制成的浆料中,形成初步型壳。

- 撒砂:在型壳上撒上石英砂,增强型壳的强度。

- 干燥:将型壳进行干燥,确保固化效果。

- 重复沾浆、撒砂和干燥过程,形成多层型壳。

4. 脱蜡- 使用蒸汽或热水将型壳中的蜡模熔掉,留下型腔。

5. 焙烧- 将型壳置于焙烧炉中,进行高温焙烧,以去除残留的水分和有机物,提高型壳的强度。

6. 浇注- 将熔融的金属液注入焙烧后的型壳中,待金属液冷却凝固后,形成铸件。

7. 清壳- 清理铸件表面的型壳,得到最终的铸件。

二、工艺特点1. 高精度:硅溶胶铸造工艺可以生产出尺寸精度和表面质量都非常高的铸件,其尺寸精度一般可达CT4-6级,表面粗糙度可达Ra1.6-3.2μm。

2. 少切削或无切削:由于铸件精度高,通常只需进行少量的机械加工或无需加工即可直接使用,大大节省了材料和加工成本。

3. 复杂形状:硅溶胶铸造工艺能够生产形状复杂、难以用其他方法加工的铸件,如喷气式发动机的叶片等。

4. 耐高温:硅溶胶铸造工艺能够生产高温合金铸件,这些铸件在高温环境下仍能保持良好的性能。

三、应用领域硅溶胶铸造工艺广泛应用于航空、汽车、机床、船舶、内燃机、气轮机、电讯仪器、武器、医疗器械以及工艺美术品等领域。

综上所述,硅溶胶铸造工艺是一种高精度、高质量的铸造方法,其工艺流程复杂但具有显著的优势和应用价值。

硅溶胶熔模铸造工艺

硅溶胶熔模铸造工艺嘿,朋友!今天咱们来聊聊硅溶胶熔模铸造工艺,这可是个相当有趣又实用的玩意儿。

你知道吗,硅溶胶熔模铸造就像是一场精心编排的舞蹈,每个步骤都得精准无误,才能跳出完美的旋律。

首先,得有个精心设计的模样,就像给未来的宝贝画一幅完美的肖像。

这模样得用容易融化的材料做,比如蜡。

为啥用蜡呢?因为它就像个听话的小跟班,在需要它消失的时候乖乖离开,不拖泥带水。

然后把这做好的模样,泡到硅溶胶里。

这硅溶胶啊,就像给模样穿上一层坚韧的铠甲。

一层不够,得多来几层,就像冬天穿衣服,一件哪够保暖,得多穿几件。

这一层一层的涂挂,可不能马虎,每一层都得均匀,不能有的厚有的薄,不然铸出来的东西可就不漂亮啦。

涂好了,就得干燥。

这干燥的过程,就像等待花朵慢慢绽放,急不得。

得给它足够的时间和合适的环境,温度、湿度都得恰到好处,不然这铠甲可就不结实啦。

接下来,把之前的蜡给融化掉,这叫脱蜡。

蜡一跑,就留下了一个空空的壳子,这壳子可就是铸造的关键啦。

然后把融化的金属液灌进去,这金属液就像热情的舞者,充满活力地冲进壳子里。

等它冷却凝固,就像一场热闹的舞会结束,留下了精彩的成果。

最后,打破这壳子,宝贝就出来啦。

这过程是不是有点像破茧成蝶?硅溶胶熔模铸造工艺做出的东西,那精度,那表面质量,简直没得挑。

就好比是精心雕琢的艺术品,每一个细节都让人赞叹不已。

你想想,如果没有这么精细的工艺,那些复杂又精美的零件怎么能做得出来呢?汽车发动机里的小部件、飞机上的关键零件,不都得靠它嘛。

所以说啊,硅溶胶熔模铸造工艺可真是个了不起的魔法,能把我们的想象变成实实在在的好东西。

咱们得好好研究它,让它发挥更大的作用,你说是不是?。

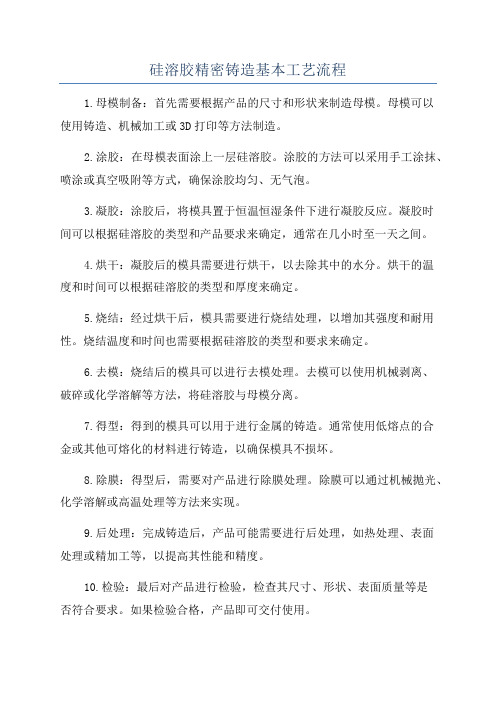

硅溶胶精密铸造基本工艺流程

硅溶胶精密铸造基本工艺流程

1.母模制备:首先需要根据产品的尺寸和形状来制造母模。

母模可以

使用铸造、机械加工或3D打印等方法制造。

2.涂胶:在母模表面涂上一层硅溶胶。

涂胶的方法可以采用手工涂抹、喷涂或真空吸附等方式,确保涂胶均匀、无气泡。

3.凝胶:涂胶后,将模具置于恒温恒湿条件下进行凝胶反应。

凝胶时

间可以根据硅溶胶的类型和产品要求来确定,通常在几小时至一天之间。

4.烘干:凝胶后的模具需要进行烘干,以去除其中的水分。

烘干的温

度和时间可以根据硅溶胶的类型和厚度来确定。

5.烧结:经过烘干后,模具需要进行烧结处理,以增加其强度和耐用性。

烧结温度和时间也需要根据硅溶胶的类型和要求来确定。

6.去模:烧结后的模具可以进行去模处理。

去模可以使用机械剥离、

破碎或化学溶解等方法,将硅溶胶与母模分离。

7.得型:得到的模具可以用于进行金属的铸造。

通常使用低熔点的合

金或其他可熔化的材料进行铸造,以确保模具不损坏。

8.除膜:得型后,需要对产品进行除膜处理。

除膜可以通过机械抛光、化学溶解或高温处理等方法来实现。

9.后处理:完成铸造后,产品可能需要进行后处理,如热处理、表面

处理或精加工等,以提高其性能和精度。

10.检验:最后对产品进行检验,检查其尺寸、形状、表面质量等是

否符合要求。

如果检验合格,产品即可交付使用。

以上就是硅溶胶精密铸造的基本工艺流程。

这种工艺流程能够满足各种复杂形状和高精度要求的产品的制造,已广泛应用于航空航天、汽车、电子、医疗等领域。

不锈钢硅溶胶与精细铸造工艺

不锈钢硅溶胶与精细铸造工艺1.硅溶胶工艺属于称熔模精细铸造,是一种少切削或无切削的铸造工艺,是铸造行业中的一项优异的工艺技术,其应用非常广泛。

它不仅适用于各种类型、各种合金的铸造,而且生产出的铸件尺寸精度、表面质量比其它铸造方法要高,甚至其它铸造方法难于铸得的复杂、耐高温、不易于加工的铸件,均可采用熔模精细铸造铸得。

2.熔模精细铸造是在古代蜡模铸造的根底上发展起来的。

作为文明古国,中国是使用这一技术较早的国家之一,远在公元前数百年,我国古代劳动人民就创造了这种失蜡铸造技术,用来铸造带有各种精细花纹和文字的钟鼎及器皿等制品,如春秋时的曾侯乙墓尊盘等。

曾侯乙墓尊盘底座为多条相互缠绕的龙,它们首尾相连,上下交错,形成中间镂空的多层云纹状图案,这些图案用普通铸造工艺很难制造出来,而用失蜡法铸造工艺,可以利用石蜡没有强度、易于雕刻的特点,用普通工具就可以雕刻出与所要得到的曾侯乙墓尊盘一样的石蜡材质的工艺品,然后再附加浇注系统,涂料、脱蜡、浇注,就可以得到精美的曾侯乙墓尊盘。

3. 现代熔模铸造方法在工业生产中得到实际应用是在二十世纪四十年代。

当时航空喷气发动机的发展,要求制造象叶片、叶轮、喷嘴等形状复杂,尺寸准确以及表面光洁的耐热合金零件。

由于耐热合金材料难于机械加工,零件形状复杂,以致不能或难于用其它方法制造,因此,需要寻找一种新的精细的成型工艺,于是借鉴古代流传下来的失蜡铸造,经过对材料和工艺的改良,现代熔模铸造方法在古代工艺的根底上获得重要的发展。

所以,航空工业的发展推动了熔模铸造的应用,而熔模铸造的不断改良和完善,也为航空工业进一步提高性能创造了有利的条件。

我国是于上世纪五、六十年代开始将熔模铸造应用于工业生产。

其后这种先进的铸造工艺得到巨大的发展,相继在航空、汽车、机床、船舶、内燃机、气轮机、电讯仪器、武器、医疗器械以及刀具等制造工业中被广泛采用,同时也用于工艺美术品的制造。

所谓熔模铸造工艺,简单说就是用易熔材料(例如蜡料或塑料)制成可熔性模型(简称熔模或模型),在其上涂覆若干层特制的耐火涂料,经过干燥和硬化形成一个整体型壳后,再用蒸汽或热水从型壳中熔掉模型,然后把型壳置于砂箱中,在其四周填充干砂造型,最后将铸型放入焙烧炉中经过高温焙烧(如采用高强度型壳时,可不必造型而将脱模后的型壳直接焙烧),铸型或型壳经焙烧后,于其中浇注熔融金属而得到铸件。

快干硅溶胶在精密铸造的作用

精密铸造(SKP快干硅溶胶)硅溶胶为纳米级的二氧化硅颗粒在水中或溶剂中的分散液,无毒、无味、不可燃。

由于硅溶胶中的SiO2含有大量的水及羟基,故硅溶胶也可以表述为。

由于硅溶胶良好的粘结性和高温稳定性,它作为主要型壳粘结剂大量应用于精密铸造行业。

而我司的产品因其纯度高、粒径均匀、胶粒结构致密、表面光洁度好、高温强度高等优点,颇受精铸企业青睐,惠和公司?从1998年开始研究开发纳米级硅溶胶,十多年的专业、专注根据客户需求不断开发高品质,高性价比的产品,精铸专用系列S-1430,S-830,S-40等,后续开发了SKP快干系列SKP-27、SKP-30等,为铸造行业在壳模干燥方面大大节约了生产时间,提高制壳效率和壳模质量稳定性。

SKP型快干增强硅溶胶是在普通型硅溶胶基础上先进行改性,使其胶体结构发生变化,稳定性提高,然后加入高分子聚合物,降低硅溶胶的胶凝点,同时改善硅溶胶的成膜性,达到提高硅溶胶型壳干燥速度,较快形成理想湿强度的目的。

?在同等条件下制壳,SKP型硅溶胶型壳的湿态强度是普通硅溶胶型壳的3倍,且残留强度较低。

1、使用条件及特性:大量实验及工厂生产数据表明,在温度20~25℃,湿度40~55%,风度3~s条件下,SKP型硅溶胶既可保证层间干燥时间1~2小时连续制壳,又能保证铸件的尺寸公差。

当然,对深孔件及超大件的干燥时间要相应增加,但总体比普通硅溶胶制壳能缩短时间50%以上。

值得注意的是,SKP型硅溶胶在快速制壳过程中,不仅保证了型壳需要的常温强度、高温强度及铸件尺寸,而且型壳的残留强度较低,极大地改善了普通硅溶胶型壳清壳难的问题,对不锈钢精铸及铜合金、铝合金精铸颇有吸引力。

?2、稳定性:将SKP型硅溶胶在保温箱中60℃条件下连续保存40天,粘度增加%,可知存放期在一年以上。

由于使用SKP-27型快干硅溶胶制壳具有速度快,透气性好,铸件精度有保证,清壳容易等优良性能,将逐渐取代现有普通型硅溶胶成为精密铸造的最佳粘结剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粘结 ,且在室温配制涂料时又不会引起料浆胶凝 。常

使用粒径为 0. 075 mm 左右的氧化铝 、氧化锆 、莫来

石 、铝矿石及石英玻璃粉 ,为了改善涂料的浸涂性 ,往

往还要加入悬浮剂 、矿化剂 、渗透剂 、流平剂等辅助材

料 。稀释剂常用去离子水或酒精 。粉料的加入必须是 边加入边搅拌 ,防止局部粉料过多吸水导致硅溶胶胶 凝 。选定配方后 ,涂料的性能由其粘度和密度来决定 。 表 2 列出铸造镍基高温合金定向凝固铸件用壳型涂料 的典型配方及其性能 。

随着涂料浸渍使用 ,其性能必然发生变化 。水分 蒸发减少 ,粘度提高 ,故需按计算量补加少许硅溶胶和 去离子水 ,以保证原涂料 SiO2 含量及粘度 。冬季使用 硅溶胶粘结剂时 ,如果室内温度过低 ,配制涂料时粘度 会偏高 ,易产生气泡而影响型壳品质 。

表 2 定向凝固壳型涂料的典型配方及性能[3 ] Tab. 2 Typical component and properties of shell casting for di2

我国从 60 年代起开始生产和使用硅溶胶 ,近年来 用于熔模铸造的国产硅溶胶 ,品质日趋稳定并逐步向 国际商业品类靠拢 。北京航空材料学院从60年代末

收稿日期 :2001206220 ; 修订日期 :2001207218 作者简介 :肖 克 (19622 ) ,北京人 ,工程师 ,工学学士 1

作为熔模铸造壳型粘结剂的硅溶胶的性能指标包 括 SiO2 含量 、密度 、稳定剂的含量 、p H 值 、SiO2 粒径 。 表 1 列出熔模铸造行业常用的硅溶胶及其性能 。

表 1 熔模铸造行业常用的硅溶胶[1 、3 ] Tab. 1 Silica sol using for investment cast vocation

for superalloy

制壳过程中的干燥条件是确保品质的重要因素 , 壳型干燥就是水分从壳型内部通过毛细作用传递到涂 层表面 ,然后向外挥发的过程[10 ] 。因此受空气相对湿 度 、环境温度 、气流速度 、干燥时间 、及壳型材料等一系

列因素的影响 ,环境温度是首要的因素 。变化范围应 控制在 ±1. 5 ℃,空气相对湿度以 40 %~60 %为宜 。

15 mΩ以上则被认为型壳已干燥充分 ,此时壳型对应 的含水量应在 10 %以下 。

模壳经脱蜡 、焙烧后就成为可浇注金属液的壳型 , 可用随炉试样检查每批型壳的性能 。用不同硅溶胶制 成的陶瓷型壳的强度和抗变形性能 ,见表 5 。从中可 以看出国产硅溶胶型壳的强度水平及高温自重变形性 能与国外先进品类的硅溶胶接近 。

流程 。配制涂料用的粉料是 W2O 白刚玉粉 ,挂砂材 料为 24 # ~80 # 白刚玉砂 。硅溶胶是表 1 中所列的任 一种 。

图 1 高温合金定向凝固壳型的制备工艺流程图[3 ] Fig. 1 Making process schema of directional solidification shell

干燥时间/ h 1~6 18 2 2~3

干燥方式 自干

自干 + 风干 热风干燥 热风干燥

可采用称重法 、测量电阻法等在模壳干燥过程中 监测每 1 层的干燥情况 ,直到壳型充分干燥后再涂下 1 层 。从测量电阻法的统计数据来看 , 每 1 层电阻

—9 —

《铸造技术》6/ 2001 硅溶胶在熔模精密铸造中的应用

制造 厂商

品 种

SiO2 %

Na2O %

密度 g/ cm3

运动粘度 ×10 - 6 m2/ s

pH值

粒径 μm

北京 华航 SJ N. 30

武汉 化工

S. 30

河北 涿州

GRJ226

沈阳 黎明 GRJ . 30

英国 Synton Monsanto X30

美国 杜邦

HS30

日本

30~31 28. 79 27. 42 29~31 29. 16

在干燥过程中 ,水分从壳型表面不断蒸发而吸收 热量 ,这会使蜡模温度下降 ,尺寸缩小 ,易产生表面缺 陷 。干燥过程应尽可能快 ,以防止壳内表面温度变化 造成的影响 。理想的干燥系统应能利用干燥过程的温

度下降所需要的大量流动空气使湿球温度与浸涂室室 温相平衡[10 ] 。目前多采用可控温度的热风干燥 ,这可 缩短干燥时间 ,又可保证壳型品质 。当然 ,不同壳型的 制备工艺是不相同的 。表 3 和表 4 分别列出高温合金 铸件和铝合金铸件制壳工艺参数 。

制备硅溶胶的方法很多 ,如 :酸化法 、渗析法 、离子 交换法 、凝胶胶溶法 、水解法等 。无论那种方法制备稳 定的 、高溶度的硅溶胶 ,都必须使 SiO2 粒子在碱性条 件下长大 。由离子交换 、酸化硅酸钠溶液及水解硅化 物生成单硅酸的线型和带侧枝的聚合物 ,在 p H2~3 具有暂时的稳定性 ,但在碱性 p H7~10 溶液中重排列 成球形 SiO2 粒子 ,并聚合长大[8 ] 。

Application of Silica Sol in Investment Casting Production

XIAO Ke ( Institute of Aeronautical Materials , Beijing 100095 ,China)

Abstract :In t his paper , t he properties and t ypes of silica sol , and coating production wit h silica sol have been discussed. And a view on t he f urt her development and application has been given. Key words :Invest ment casting ; Silica sol ; Shell molding

《铸造技术》6/ 2001 硅溶胶在熔模精密铸造中的应用

硅溶胶在熔模精密铸造中的应用

肖 克

(北京航空材料研究院 ,北京 100095)

摘要 :介绍了熔模铸造粘结剂 —硅溶胶的特性和品类 、涂料的配制 、壳型的制备和应用方面的经验 。对其存在的问题 、进一步 应用和发展前景提出了一些看法和建议 。 关键词 :熔模铸造 ;硅溶胶 ;壳型 中图分类号 : TG249. 5 文献标识码 :A 文章编号 :100028365 (2001) 0620008203

99. 8 12. 5

为确保壳型品质 ,航空铸造部门推荐的技术指标

为[3 ] :24 %~31 % SiO2 , ≤0. 40 % Na2O ,p H 值 8. 5~ 10 ,SiO2 粒径 10~20 nm ,运动粘度 ≤6 ×10 - 6 m2/ S , Cl - 1 < 0. 03 %。外观为乳白色或淡色 ,无外来夹杂 ,稳

硅溶胶是采用特定的工艺从稀释的硅酸钠溶液制 备的以不连续的无定形二氧化硅粒子为分散相 、以水 为分散介质的碱化稳定的胶态分散体系 ,其中的 SiO2 粒子表面经有机碱化 、酸化 、硅溶化改性处理之后 ,可 与有机聚合物溶混而作为粘合剂使用 。目前 ,硅溶胶 在熔模铸造的壳型 、建筑业的涂料 、防火材料和隔热材 料 、电气工业的硅钢涂层 、胶体蓄电池等领域得到广泛 应用[1~4 ] 。本文主要讨论硅溶胶在熔模精密铸造生 产中制备壳型的应用 。

—8 —

开始进行熔模壳型使用硅溶胶的研究 。70 年代初又 建立了离子交换装置 ,制取更适合于熔模铸造用的浓 硅溶胶 。80 年代中期 ,完善了制备工艺 ,建立了性能 测 试 方 法[8] , 而 且 先 后 建 立 了 航 空 工 业 标 准 《HB5346 —86》[6 ]和国家军用标准《GJB2031 —94》[7 ] 。

30 31. 24

≤0. 30 1. 195~1. 215

0. 23

1. 209

0. 30

1. 194

≤0. 59 1. 2~1. 22

0. 29

1. 202

0. 32 0. 34

1. 22

≤0. 70 3. 94 2. 69 ≤8 3. 70

3. 88

0. 85~10 10~20 9. 0 12~15 9. 5 14~18

Al2 (SO4) 3对硅溶胶的凝聚界限浓度 (mg/ L) 分别为 450 、 125 和 3. 3 。K+ 、Ba + 、Al3 + 凝聚能力之比为 1∶(3. 6) ∶ (136. 4) ,也就是说 2 价、3 价阳离子的凝聚能力分别是 1 价阳离子的 3. 6 倍和 136. 4 倍。因此 ,配料时用的润 湿剂和孕育剂的纯度要高 。运动粘度是衡量硅溶胶稳 定性的重要参数 。运动粘度大 ,稳定性差[9] 。

本文以作者的大量实践经验和得到的有关资料 , 讨论硅溶胶作为熔模壳型粘结剂应用中的若干问题 , 供同行参考 、交流 。 1 硅溶胶的特性及品类选择

硅溶 胶 是 乳 白 色 透 明 胶 体 , 最 常 用 的 是 SiO2 30 %、Na2O < 0. 5 %的钠型硅溶胶 。它与液体硅酸钠 和硅酸乙酯水解液一样在制造陶瓷型壳时以硅酸胶体 起粘结作用 ,其基本成分是无定型 SiO2 ,粒子具有大 的比表面积 ,带负电荷 ,水合硅醇层 ( SiOH) 在干燥过 程中提供湿强度 ,壳型焙烧时 ,大部分自由水分和结构 水分蒸发掉 ,可获得最大强度 ,以承受浇注熔融合金液 的冲击作用 。

表 3 制备高温合金铸件壳型的工艺参数[3 ] Tab. 3 Process parameters of making shell for superalloy casting

壳型层次 1 2 3

4~7

挂砂粒度/ mm 0. 150 或 0. 212 0. 150 或 0. 212

1130 0. 850 或 0. 600

硅溶胶的重要特性之一是其稳定性 。该稳定性与 p H 值有关 ,p H8. 5~10 最稳定。p H2~4 较稳定 ,p H7 左 右最不稳定 。配料时防止酸性或碱性物质混入是保持 涂料稳定性的要素之一 。硅溶胶中的电介质影响双电 层结构的电荷分布 ,降低硅溶胶稳定性。KCl 、BaCl2 、