圆柱螺旋压缩(拉伸)弹簧的设计计算14页word文档

圆柱螺旋压缩弹簧计算公式

圆柱螺旋压缩弹簧计算公式在设计和制造圆柱螺旋压缩弹簧时,我们需要了解一些基本的计算公式。

以下是一些常用的圆柱螺旋压缩弹簧计算公式。

1.弹簧的刚度:k=(Gd^4)/(8D^3n)其中,k为弹簧的刚度;G为弹簧材料的切变模量;d为弹簧线径;D为弹簧的平均直径;n为弹簧的有效圈数。

2.弹簧的刚度系数:弹簧的刚度系数是指单位长度的弹簧所具有的恢复力除以压缩或拉伸长度的比值。

弹簧的刚度系数可以通过以下公式计算:C=k/L其中,C为弹簧的刚度系数;k为弹簧的刚度;L为弹簧的压缩或拉伸长度。

3.弹簧的自由长度:弹簧的自由长度是指在没有外力作用下,弹簧的两端之间的距离。

弹簧的自由长度可以通过以下公式计算:L0=N*d其中,L0为弹簧的自由长度;N为弹簧的有效圈数;d为弹簧线径。

4.弹簧的负荷:弹簧的负荷是指施加在弹簧上的外力。

弹簧的负荷可以通过以下公式计算:F=k*δ其中,F为弹簧的负荷;k为弹簧的刚度;δ为弹簧的变形量。

5.弹簧的变形量:弹簧的变形量是指弹簧在受外力作用下的压缩或拉伸长度。

弹簧的变形量可以通过以下公式计算:δ=F/k其中,δ为弹簧的变形量;F为弹簧的负荷;k为弹簧的刚度。

6.弹簧的应变能:弹簧的应变能是指弹簧在外力作用下储存的弹性能量。

E=(1/2)*k*δ^2其中,E为弹簧的应变能;k为弹簧的刚度;δ为弹簧的变形量。

这些公式可以用于设计和计算圆柱螺旋压缩弹簧的各种参数。

通过合理选择弹簧材料、线径、有效圈数等参数,可以满足不同机械装置的弹簧弹性需求。

需要注意的是,以上公式是基于理想情况下的计算,实际应用时还需要考虑一些实际因素的影响,如材料的疲劳性、临界应力等。

在实际应用中,计算公式只是指导性的参考,需要结合具体的工程要求和实际情况进行综合考虑和调整。

为了确保弹簧的安全可靠性和性能,通常还需要进行弹簧的强度计算、疲劳寿命评估等工作。

总而言之,圆柱螺旋压缩弹簧的计算涉及多个参数和公式,需要按照具体的工程需求和实际情况进行综合考虑和调整。

圆柱螺旋压缩(拉伸)弹簧的设计计算

圆柱螺旋压缩(拉伸)弹簧的设计计算

一、圆柱螺旋压缩(拉伸)弹簧的设计原理

1、圆柱螺旋压缩(拉伸)弹簧原理

圆柱螺旋压缩(拉伸)弹簧是一种特殊的弹簧,其结构设计使用了螺

旋结构,螺旋结构的形状是一个圆柱形的圆柱螺纹。

圆柱螺旋压缩(拉伸)弹簧的压缩(拉伸)受力分布差异,当进行压缩(拉伸)力作用时,弹簧

的整个螺旋节在不同的力矩作用下会产生相应的弹性变形,从而使得弹簧

的中心轴变长,以缩短弹簧的长度。

2、圆柱螺旋压缩(拉伸)弹簧特性

圆柱螺旋压缩(拉伸)弹簧具有对同直径和外径的小变化具有很强的

适应性的特性,同时,压缩(拉伸)力也有必要时可以根据弹性变形率来

改变。

圆柱螺旋压缩(拉伸)弹簧的压缩(拉伸)受力分布差异,当进行

压缩(拉伸)力作用时,弹簧的整个螺旋节在不同的力矩作用下会产生相

应的弹性变形,从而使得弹簧的中心轴变长,从而缩短弹簧的长度。

此外,这种弹簧具有紧凑结构,能够有效地减少设备装置内的多余空间,重量轻,由于采用细小的钢、不锈钢、铜或其它有良好装配性的金属等材料,具有

良好的耐磨性、耐腐蚀性和耐臭氧性等性能。

压簧设计计算

实测P-13安全阀打开数据: 0.73 0.74 0.86 0.78 0.8 0.76 0.8 0.72 0.7 0.82 0.8 0.78 0.78 0.78 0.8 0.75 0.77 0.8 0.8 0.8 0.78 0.84 0.8 0.8 0.8 0.8 0.8

0.74 0.82

计

最小力与最大力。

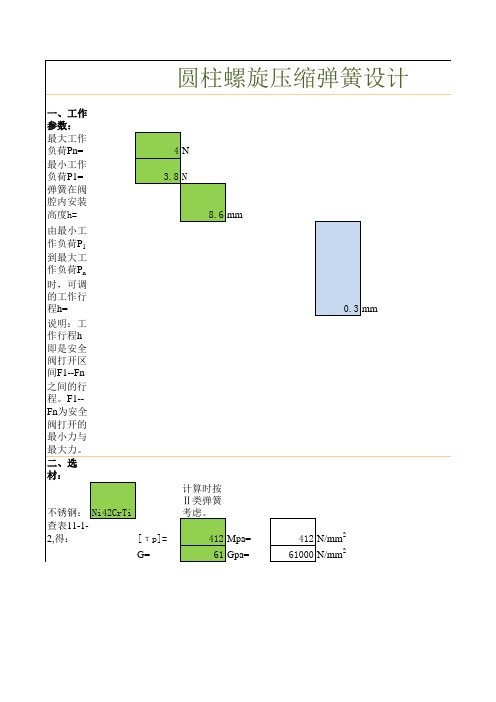

圆柱螺旋压缩弹簧设计

一、工作参数: 最大工作负荷Pn= 4N 最小工作负荷P1= 3.8 N 弹簧在阀腔内安装高度h= 8.6 mm 由最小工作负荷P1到最大工作负荷Pn时,可调的工作行程h= 0.3 mm 说明:工作行程h即是安全阀打开区间F1--Fn之间的行程。F1--Fn为安全阀打开的最小力与最大力。 二、选材: 不锈钢: Ni42CrTi 计算时按Ⅱ类弹簧考虑。 查表11-1-2,得: [τ p]= 412 Mpa= 412 N/mm2 G= 61 Gpa= 61000 N/mm2 *通过P-13安全阀弹簧实际测量计算,G调整取:61,理论值为:65.6 三、查表6-1,初选旋绕比C= 6 曲度系数K=(4*C-1)/(4*C-4)+(0.615/C)= 1.25 四、计算簧丝直径: d≥1.6*(((Pn*K*C)/[τ p])^(1/2))= 0.432 mm 调整取d= 0.4 mm 五、中径: 内径= 2.6 mm 外径= D2=C*d= 2.4 mm 调整取D2= 3 mm 六、工作圈数: 初算最大工作负荷下的变形Fn'=Pn/P''= 6 mm 初算n'=(G*d^4*Fn')/(8*Pn*D2^3)= 10.8 圈 七、有关几何参数: 初算节距t=d+(Fn/n)= 1 mm,一般取t=(D/3~D/2) 端部并紧不磨平,取支承圈n2= 1圈 调整取n= 调整取t= 10.5 mm 1.23 mm

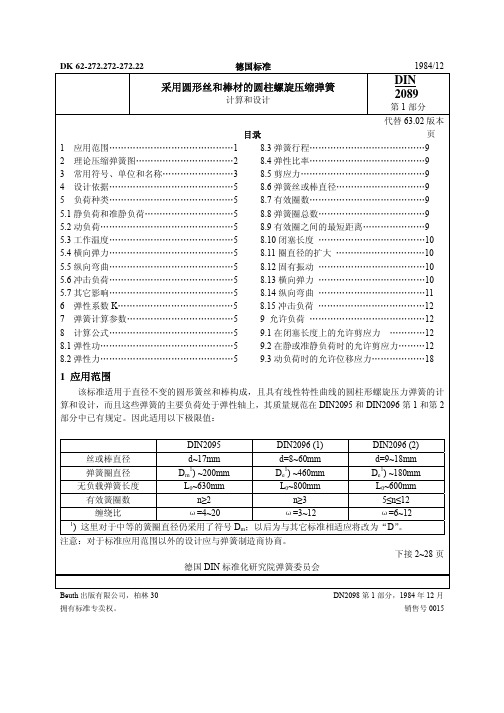

DIN 圆柱螺旋压缩弹簧计算和设计

5.1 静负荷和准静负荷 静负荷为: 不随时间变化的负荷 准静负荷为: 随时间变化但位移应力很小,以致可忽略的负荷(标准值:位移应力达 0.1 × 连续行程疲劳强度) 随时间变化,而且位移应力较大,但负载循环数达到 104 的负荷

5.2 动负荷 弹簧的动负荷为: 随时间变化,负载循环数超过 104,位移应力超过 0.1 × 连续行程疲劳强度的负荷,且在以下情

第 2 页 DIN 2089 第一部分

2 理论压缩弹簧图

弹力

弹簧行程

弹簧长度

图 1. 理论压缩弹簧图 根据 DIN 2095 和 DIN 2096 第 1、2 部分描绘和制作压缩弹簧并给出试验图。

DIN 2089 第一部分 第 3 页

3 常用符号、单位和名称

常用符号 单位

名称

a0

mm 无负荷弹簧上有效弹簧圈之间的内侧距离

8 计算公式……………………………………5 9.1 在闭塞长度上的允许剪应力 …………12

8.1 弹性功………………………………………5 9.2 在静或准静负荷时的允许剪应力………12

8.2 弹性力………………………………………5 9.3 动负荷时的允许位移应力………………18

1 应用范围

该标准适用于直径不变的圆形簧丝和棒构成,且具有线性特性曲线的圆柱形螺旋压力弹簧的计 算和设计,而且这些弹簧的主要负荷处于弹性轴上,其质量规范在 DIN2095 和 DIN2096 第 1 和第 2 部分中已有规定。因此适用以下极限值:

Kn

τKh τKH(…) τKU(…) τKO(…)

τzul τSt

N/mm2 N/mm2 N/mm2

N/mm2

N/mm2 N/mm2 N/mm2 N/mm2 N/mm2 N/mm2

弹簧设计计算

项目 最小工作载荷P1 最大工作载荷Pn 工作行程h 弹簧中径D 弹簧直径d 原 弹簧类别 始 条 端部结构 件 旋绕比C 曲度系数K 弹簧材料 材料极限切应力 材料切变模量 初算弹簧刚度P' 工作极限载荷Pj 单位 N N mm mm mm 公式及数据 2000 7570 170 80 14 III类 端部并紧、磨平,两端支承圈各1圈 C= 5.714285714 K= 1.266715909 60Si2Mn MPa τj= 740 MPa G= 79000 N/mm P'= 32.76470588 N Pj= 7868.763643 P1= Pn= h= D= d= fj= 10.62006597 P'd= 740.9335938 n= 22.613772 取 n= n1= 30 P‘= 26.46191406 Fj= t= H0= D2= D1= α= L= H1= Hn= Hj= h= 下限 上限 b= 297 24.61 710.08 取H0= 94 66 5.592578199 7576 634.42 423.93 412.64 210.49 0.25 0.96 81、根据弹簧套筒内径以及旋绕比C 5~8初步确定 弹簧直径与中径; d 3 j 2、由极限载荷公式 Pj 8DK 可知,极限载荷 只由中径、直径以及材料有关,与施加的外力无关 。故一旦中径、直径以及材料确定后,弹簧的极限 载荷就是一定值; 3、根据 弹簧的工作范围为20%~80%初步确定最小工作载荷 以及最大工作载荷;最小工作载荷应大于推动侧护 板所需要的力; 4、根据以上 最终验算结果,对以上各值进行调整

工作极限载荷下的 mm 单圈变形量fj 单圈弹性刚度P'd N/mm 有效圈数n 圈 总圈数n1 圈 N/mm 参 数 弹簧刚度P’ 计 算 工作极限载荷下的 变形量Fj mm 节距t mm 自由度高H0 mm 弹簧外径D2 mm 弹簧内径D1 mm 螺旋角α (°) 展开长度L mm 最小载荷时高度H1 mm 最大载荷时高度Hn mm 极限载荷时高度Hj mm mm 验 算 实际工作行程h 工作范围 高径比b

圆柱螺旋压缩弹簧的设计计算

圆柱螺旋压缩弹簧的设计计算圆柱螺旋压缩弹簧是一种常见的弹簧结构,具有重要的弹簧特性,广泛应用于机械设备、汽车、航空航天等领域。

设计计算圆柱螺旋压缩弹簧需要考虑材料的特性、工作环境、载荷条件等因素。

下面将详细介绍圆柱螺旋压缩弹簧的设计计算方法。

1.第一步:确定设计参数设计圆柱螺旋压缩弹簧的第一步是确定设计参数,包括弹簧材料、弹簧直径、弹簧长度、扭矩、载荷等。

根据实际使用需求和弹簧的工作环境,选择合适的弹簧材料,一般常用的材料有弹簧钢、钢丝,也可以根据具体需要选择其他材料。

2.第二步:计算细节参数根据设计参数,可以计算得到弹簧的一些细节参数。

首先,通过弹簧的自由长度、线径和扭转角等参数,计算得到螺旋压缩弹簧的几何特性,包括平均直径、圈数、绕制长度等。

其次,根据材料的特性和载荷条件,计算得到弹簧的刚度系数和承载能力。

3.第三步:弹簧的受力分析弹簧在工作中受到载荷的作用,需要进行受力分析。

根据载荷的大小和方向,计算得到弹簧的最大应力、变形量和弹簧应变能等参数。

在弹簧的受力分析中,需要考虑弹簧的静态刚度和动态刚度,以及载荷的周期性变化对弹簧的影响。

4.第四步:校核设计根据计算得到的参数,进行弹簧设计的校核。

首先,根据弹簧材料的强度和安全系数,判断设计的合理性。

其次,根据弹簧的尺寸和载荷条件,进行弹簧的参数调整,优化设计方案。

最后,进行弹簧的模拟试验或实验验证,确保设计的可靠性和安全性。

以上是圆柱螺旋压缩弹簧的设计计算方法,需要综合考虑弹簧的几何特性、材料特性和载荷条件等因素,进行详细的设计计算,以满足具体需求。

整个设计过程需要严谨的计算和校核,确保弹簧设计的准确性和可靠性。

圆柱螺旋压缩弹簧计算公式

圆柱螺旋压缩弹簧计算公式

弹簧常量(Spring Constant)是指单位压缩或拉伸长度下所储存的能量。

它是衡量弹簧刚性和柔性的重要指标。

圆柱螺旋压缩弹簧的弹簧常量可以通过以下公式计算:

k=(Gd^4)/(8D^3n)

其中,k为弹簧常量,G为弹簧材料的剪切模量,d为弹簧线圈的直径,D为弹簧线圈的平均直径,n为弹簧线圈的总数。

F = kx

其中,F为受到的力,k为弹簧常量,x为弹簧的位移。

Fmax = kxmax

其中,Fmax为最大力,k为弹簧常量,xmax为允许的最大位移。

Lmax = Ln - (D/2 + d/2 + c)

其中,Lmax为最大压缩长度,Ln为弹簧线圈的总长度,D为弹簧线圈的平均直径,d为弹簧线圈的直径,c为线圈间的缝隙。

x_max = (Ln - L0) / n

其中,x_max为最大位移,Ln为弹簧线圈的总长度,L0为弹簧的初始长度,n为弹簧线圈的总数。

S=F/x

其中,S为刚度,F为受到的力,x为位移。

E = (1/2)kx^2

其中,E为弹性能量,k为弹簧常量,x为位移。

以上就是关于圆柱螺旋压缩弹簧的计算公式。

通过这些公式,我们可以准确地计算弹簧的性能参数,为机械设计提供依据,并确保弹簧在实际使用中能够正常工作。

当然,在实际设计中,还需要考虑许多其他因素,如疲劳寿命、可靠性和安全系数等,并结合实际应用需求进行综合设计。

圆柱螺旋压缩弹簧的设计计算

圆柱螺旋压缩弹簧的设计计算以下是一份关于圆柱螺旋压缩弹簧设计计算的大致内容:1.弹簧几何参数的确定:-外径(D):根据弹簧所需的工作空间和装配尺寸确定。

-内径(d):通常选择减径比为0.15~0.25,具体值视实际情况而定。

-有效圈数(n):根据工作压缩量和弹簧的高度限制确定。

-线径(d):根据所需工作荷载、弹簧材料和工作条件的选择,根据公式d=16√F/nG确定。

2.弹簧材料的选择:-弹簧材料需要具备一定的弹性和抗疲劳性能。

-常用材料有高碳钢、合金钢、不锈钢等,根据工作条件及要求进行选择。

-注重耐腐蚀性、耐高温性以及材料的可加工性等特性。

3.力学计算:- 计算弹簧的刚度系数(K):K=F/delta,在设计时需要考虑弹性系数的合适取值。

也可通过试验进行测定。

- 计算弹簧的自由长度(Lo):L0=(l-delta)/n-根据实际工作条件确定压缩量和最大工作压力等参数。

4.应变和应力的计算:-根据弹簧的受力情况,计算每个弹簧环的应变和应力,并进行验证。

- 弹簧环的应变应力计算公式:sigma = F/A, epsilon = (delta - delta_0)/h。

-其中,A为截面面积,h为每圈弹簧环的高度。

5.强度验证:-根据所选材料的特性和弹簧的工作条件,进行强度验证。

-检查弹簧是否满足弹性限制、屈曲限制和疲劳限制等要求。

-通过有限元分析和试验等方法进行验证。

6.弹簧的热处理和表面处理:-根据弹簧材料的要求和工作环境进行热处理,如淬火、回火等。

-对于特殊要求的弹簧,可能需要进行表面处理,如电镀、喷涂等。

7.弹簧的装配和检验:-弹簧装配时需注意其方向,以及与周围零件的配合要求。

-弹簧经过设计和制造后,需要进行功能和质量的检验,确保其能够稳定工作。

这仅仅是一个简单的大致设计计算步骤,实际的设计过程中还需要考虑到更多详细的参数和因素,如温度、摩擦系数、阻尼等等。

同时,还需要结合实际项目需求、制造工艺、经验和实验等方法进行综合评估和调整。

圆柱螺旋拉伸弹簧的设计计算

圆柱螺旋拉伸弹簧的设计计算

首先,弹簧材料的选择是设计弹簧的第一步。

弹簧一般由钢材制成,

常用的有普通碳素钢、合金钢等。

材料的选择主要考虑弹性模量、屈服强

度和抗疲劳性能等指标。

一般情况下,选择具有较高屈服强度和良好抗疲

劳性能的钢材作为弹簧材料。

接下来,需要确定弹簧的几何参数,包括弹簧线圈数、线径、外径和

自由长度等。

这些参数的确定需要根据弹簧设计的工作条件和性能要求进

行计算。

其中,弹簧线圈数的确定是根据弹簧的刚度要求和可用的安装空

间来确定的。

线径和外径的选择需要考虑到弹簧的受力情况,一般来说,

线径越大,弹簧的刚度越大,外径越大,弹簧的承载能力越大。

自由长度

是指弹簧在没有受力时的长度,它的选择需要考虑到装配和安装上的要求。

最后,弹簧的刚度需要根据设计要求来确定。

弹簧的刚度表示了弹簧

在受力时的变形程度,刚度越大,变形越小。

弹簧的刚度可以通过加载和

测量弹簧受力变形来确定,也可以通过计算公式进行估算。

常用的计算公

式有虎克公式、彼得逊公式和牛顿公式等。

根据这些公式,可以根据弹簧

的几何参数和受力情况来计算弹簧的刚度。

总结起来,圆柱螺旋拉伸弹簧的设计计算包括弹簧材料的选择、弹簧

的几何参数计算以及刚度的确定等。

在进行计算时,需要考虑到弹簧设计

的工作条件和性能要求,并通过加载和测量弹簧受力变形或计算公式来确

定弹簧的各项参数。

这样设计出的弹簧可以满足工程应用的需求,保证安

全可靠地工作。

圆柱压缩弹簧的设计计算及校核

Hz

808.0547025

fY

fY=25 Hz

Hz

25

fe/fY>10

32.3221881

圆柱压缩弹簧的设计计算及校核

1 弹簧的强度和变形的设计计算

弹簧的许用切应力 弹簧的抗拉强度

弹簧模量

[τ]

[τ]=(0.34~0.38)*σb

MPa

σb 由弹簧材料决定,初定:IN X-750. MPa

E 由弹簧材料决定,初定:IN X-750. MPa

弹簧的切变模量

G 由弹簧材料决定,初定:IN X-750. MPa

温度修正后切变模量

Gt

Gt=Kt*G

MPa

温度修正系数

Kt

由弹簧材料和使用温度决定

初步假设弹簧的直径

d0

设计给定

mm

初步假设弹簧的中径

D

设计给定

mm

假设情况下的弹簧的旋绕比 C

C=D/d

假设情况下的弹簧的曲度系数 K

k=(4*C-1)/(4*C-4)+0.615/C

最终计算的弹簧的直径

d

d≥(8*K*F*D/π*[τ])^(1/3) mm

Hb

Hb=n1*dmax

mm

弹簧材料直径偏差的最大值 dmax

dmax=d

mm

压并变形量

fb

fb=H0-Hb

mm

31.5 23.5

3

试验负荷和试验负苛下 的高度和变形量

最大试验切应力

τs

τs=0.45*σb

MPa

570.15

计算试验负荷

Fs

Fs=π*d3*τs/(8*D)

N

压并时负荷

Fb

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆柱螺旋压缩(拉伸)弹簧的设计计算(一)几何参数计算 普通圆柱螺旋弹簧的主要几何尺寸有:外径D 、中径D 2、内径D 1、节距p 、螺旋升角α及弹 簧丝直径d 。

由下图圆柱螺旋弹簧的几何尺寸参数图可知,它们的关系为:式中弹簧的螺旋升角α,对圆柱螺旋压缩弹簧一般应在5°~9°范围内选取。

弹簧的旋向可以是右旋或左旋,但无特殊要求时,一般都用右旋。

圆柱螺旋弹簧的几何尺寸参数普通圆柱螺旋压缩及拉伸弹簧的结构尺寸计算公式见表([color=#0000ff 普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm )计算公式)。

普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm )计算公式参数名称及代号计算公式备注压缩弹簧拉伸弹簧中 径D 2D 2=Cd按普通圆柱螺旋弹簧尺寸系列表取标准值内 径D 1D 1=D 2-d外径D D=D2+d 旋绕比C C=D2/d 压缩弹簧长细比b b=H0/D2b在1~5.3的范围内选取自由高度或长度H0H0≈pn+(1.5~2)d(两端并紧,磨平)H0≈pn+(3~3.5)d(两端并紧,不磨平)H0=nd+钩环轴向长度工作高度或长度H1,H2,…,H nH n=H0-λn H n=H0+λnλn--工作变形量有效圈数n根据要求变形量按式(16-11)计算n≥2总圈数n1n1=n+(2~2.5)(冷n1=n拉伸弹簧n1尾数卷)n1=n+(1.5~2)(YII型热卷)为1/4,1/2,3/4整圈。

推荐用1/2圈节距p p=(0.28~0.5)D2p=d轴向间距δδ=p-d展开长度L L=πD2n1/cosαL≈πD2n+钩环展开长度螺旋角αα=arct g(p/πD2) 对压缩螺旋弹簧,推荐α=5°~9°质量m sm s=γ为材料的密度,对各种钢,γ=7700kg/;对铍青(二)特性曲线弹簧应具有经久不变的弹性,且不允许产生永久变形。

因此在设计弹簧时,务必使其工作应力在弹性极限范围内。

在这个范围内工作的压缩弹簧,当承受轴向载荷P时,弹簧将产生相应的弹性变形,如右图a所示。

为了表示弹簧的载荷与变形的关系,取纵坐标表示弹簧承受的载荷,横坐标表示弹簧的变形,通常载荷和变形成直线关系(右图b)。

这种表示载荷与变形的关系的曲线称为弹簧的特性曲线。

对拉伸弹簧,如图<圆柱螺旋拉伸弹簧的特性曲线>所示,图b为无预应力的拉伸弹簧的特性曲线;图c为有预应力的拉伸弹簧的特性曲线。

右图a中的H0是压缩弹簧在没有承受外力时的自由长度。

弹簧在安装时,通常预加一个压力F min,使它可靠地稳定在安装位置上。

F min称为弹簧的最小载荷(安装载荷)。

在它的作用下,弹簧的长度被压缩到H1其压缩变形量为λmin。

F max为弹簧承受的最大工作载荷。

在F max作用下,弹簧长度减到H2,其压缩变形量增到λmax。

λmax圆柱螺旋压缩弹簧的特性曲线与λmin的差即为弹簧的工作行程h,h=λmax-λmin。

F lim为弹簧的极限载荷。

在该力的作用下,弹簧丝内的应力达到了材料的弹性极限。

与F lim对应的弹簧长度为H3,压缩变形量为λlim。

等节距的圆柱螺旋压缩弹簧的特性曲线为一直线,亦即压缩弹簧的最小工作载荷通常取为F min=(0.1~0.5)F max;但对有预应力的拉伸弹簧(图<圆柱螺旋拉伸弹簧的特性曲线>),F min>F0,F0为使只有预应力的拉伸弹簧开始变形时所需的初拉力。

弹簧的最大工作载荷F max,由弹簧在机构中的工作条件决定。

但不应到达它的极限载荷,通常应保持F max≤0.8F lim。

圆柱螺旋拉伸弹簧的特性曲线弹簧的特性曲线应绘在弹簧工作图中,作为检验和试验时的依据之一。

此外,在设计弹簧时,利用特性曲线分析受载与变形的关系也较方便。

<B>(三) 圆柱螺旋压缩(拉伸)弹簧受载时的应力及变形圆柱螺旋弹簧受压或受拉时,弹簧丝的受力情况是完全一样的。

现就下图<圆柱螺旋压缩弹簧的受力及应力分析>所示的圆形截面弹簧丝的压缩弹簧承受轴向载荷P的情况进行分析。

由图<圆柱螺旋压缩弹簧的受力及应力分析a>(图中弹簧下部断去,末示出)可知,由于弹簧丝具有升角α,故在通过弹簧轴线的截面上,弹簧丝的截面A-A呈椭圆形,该截面上作用着力F 及扭矩。

因而在弹簧丝的法向截面B-B上则作用有横向力Fcosα、轴向力Fsinα、弯矩M=Tsinα及扭矩Tˊ= T cosα。

由于弹簧的螺旋升角一般取为α=5°~9°,故sinα≈0;cosα≈1(下图<圆柱螺旋压缩弹簧的受力及应力分析b>),则截面B-B上的应力(下图<圆柱螺旋压缩弹簧的受力及应力分析c>)可近似地取为式中C=D2/d称为旋绕比(或弹簧指数)。

为了使弹簧本身较为稳定,不致颤动和过软,C值不能太大;但为避免卷绕时弹簧丝受到强烈弯曲,C值又不应太小。

C值的范围为4~16(表<常用旋绕比C值>), 常用值为5~8。

圆柱螺旋压缩弹簧的受力及应力分析常用旋绕比C值d(mm) 0.2~0.4 0.45~11.1~2.22.5~6 7~16 18~42C=D2/d 7~145~12 5~104~94~8 4~6为了简化计算,通常在上式中取1+2C≈2C(因为当C=4~16时,2C>>l,实质上即为略去了τp),由于弹簧丝升角和曲率的影响,弹簧丝截面中的应力分布将如图<圆柱螺旋压缩弹簧的受力及应力分析>c中的粗实线所示。

由图可知,最大应力产生在弹簧丝截面内侧的m点。

实践证明,弹簧的破坏也大多由这点开始。

为了考虑弹簧丝的升角和曲率对弹簧丝中应力的影响,现引进一个补偿系数K(或称曲度系数),则弹簧丝内侧的最大应力及强度条件可表示为式中补偿系数K,对于圆截面弹簧丝可按下式计算:圆柱螺旋压缩(拉伸)弹簧受载后的轴向变形量λ可根据材料力学关于圆柱螺旋弹簧变形量的公式求得:式中:n—弹簧的有效圈数;G—弹簧材料的切变模量,见前一节表<弹簧常用材料及其许用应力>。

如以P max代替P则最大轴向变形量为:1) 对于压缩弹簧和无预应力的拉伸弹簧:2)对于有预应力的拉伸弹簧:拉伸弹簧的初拉力(或初应力)取决于材料、弹簧丝直径、弹簧旋绕比和加工方法。

用不需淬火的弹簧钢丝制成的拉伸弹簧,均有一定的初拉力。

如不需要初拉力时,各圈间应有间隙。

经淬火的弹簧,没有初拉力。

当选取初拉力时,推荐初应力τ0'值在下图的阴影区内选取。

初拉力按下式计算:使弹簧产生单位变形所需的载荷k p称为弹簧刚度,即弹簧初应力的选择范围弹簧刚度是表征弹簧性能的主要参数之一。

它表示使弹簧产生单位变形时所需的力,刚度愈大,需要的力愈大,则弹簧的弹力就愈大。

但影响弹簧刚度的因素很多,由于k p与C的三次方成反比,即C值对k p的影响很大。

所以,合理地选择C值就能控制弹簧的弹力。

另外,k p还和G、d、n有关。

在调整弹簧刚度时,应综合考虑这些因素的影响。

</B>(四) 承受静载荷的圆柱螺旋压缩(拉伸)弹簧的设计弹簧的静载荷是指载荷不随时间变化,或虽有变化但变化平稳,且总的重复次数不超过次的交变载荷或脉动载荷而言。

在这些情况下,弹簧是按静载强度来设计的。

在设计时,通常是根据弹簧的最大载荷、最大变形、以及结构要求(例如安装空间对弹簧尺寸的限制)等来决定弹簧丝直径、弹簧中径、工作圈数、弹簧的螺旋升角和长度等。

具体设计方法和步骤如下:1) 根据工作情况及具体条件选定材料,并查取其机械性能数据。

2) 选择旋绕比C,通常可取C≈5~8(极限状态时不小于4或超过16),并算出补偿系数 K 值。

3) 根据安装空间初设弹簧中径D 2,乃根据C 值估取弹簧丝直径d ,并查取弹簧丝的许用应力。

4) 试算弹簧丝直径d '必须注意,钢丝的许用应力决定于其σB ,而σB 是随着钢丝的直径变化的,又因[τ]是按估取的d 值查得σB 的H 计算得来的,所以此时试算所得的d '值,必须与原来估取的d 值相比较,如果两者相等或很接近,即可按标准圆整为邻近的标准弹簧钢丝直径d ,并按D 2=Cd 以求出 ;如果两者相差较大,则应参考计算结果重估d 值,再查其而计算[τ],代入上式进行试算,直至满意后才能计算D 2.计算出的D 2,值也要按表<普通圆柱螺旋弹簧尺寸系列>进行圆整。

5) 根据变形条件求出弹簧工作圈数:对于有预应力的拉伸弹簧对于压缩弹簧或无预应力的拉伸弹簧6) 求出弹簧的尺寸D 、D 1、H 0,并检查其是否符合安装要求等。

如不符合,则应改选有关参数(例如C 值)重新设计。

7) 验算稳定性。

对于压缩弹簧,如其长度较大时,则受力后容易失去稳定性(如下图a),这在工作中是不允许的。

为了便于制造及避免失稳现象,建议一般压缩弹簧的长细比b =H 0/D 2按下列情况选取: 当两端固定时,取b <5.3;当一端固定,另一端自由转动时,取b <3.7; 当两端自由转动时,取b <2.6。

压缩弹簧失稳及对策当b大于上述数值时,要进行稳定性验算,并应满足Fc=C u k p H0>F max式中:F c——稳定时的临界载荷;C u——不稳定系数,从下图<不稳定系数线图>中查得;F max——弹簧的最大工作载荷。

如F max>F c时,要重新选取参数,改变b值,提高F c值,使其大于F max值,以保证弹簧的稳定性。

如条件受到限制而不能改变参数时,则应加装导杆(如上图b)或导套(如上图c)。

导杆(导套)与弹簧间的间隙c值(直径差)按下表(导杆(导套)与弹簧间的间隙表)的规定选取。

不稳定系数线图导杆(导套)与弹簧间的间隙中径D2/(mm) ≤5>5~10>10~18>18~30>30~50>50~80>80~120>120~150间隙c/(mm) 0.6 1 2 3 4 5 6 78) 进行弹簧的结构设计。

如对拉伸弹簧确定其钩环类型等,并按表<普通圆柱螺旋压缩及拉伸弹簧的结构尺寸(mm)计算公式>计算出全部有关尺寸。

9) 绘制弹簧工作图。

例题设计一普通圆柱螺旋拉伸弹簧。

已知该弹簧在-定载荷条件下工作,并要求中径D2≈18mm,外径D≤22mm。

当弹簧拉伸变形量λ1=7.5mm时,拉力P1=180N,拉伸变形量λ2=17mm时,拉力P2=340N。

[解]1.根据工作条件选择材料并确定其许用应力因弹簧在一般载荷条件下工作,可以按第Ⅲ类弹簧考虑。

现选用Ⅲ组碳素弹簧钢丝。

并根据D-D2≤22-18 mm=4 mm,估取弹簧钢丝直径为3.0mm。