模腔压力曲线分析

模腔压力曲线分析PPT课件

模腔压力曲线分析瑞士奇石乐公司注塑成型影响因素原料性能操作员控制精度温度磨损环境因素白天晚上湿度不同位置的压力对比制品部分pvt注塑机部分油压塑料熔体液压油尺寸重量收缩熔体粘度不断变化注塑机控制模腔压力曲线分析时间模腔压力曲线分析开始注射速度控制阶段时间模腔压力曲线分析熔体接触到传感器时间开始注射速度控制阶段模腔压力曲线分析时间熔体接触到传感器开始注射速度控制阶段模腔压力曲线分析充满模腔保压切换从速度控制阶段切换到压力控制阶段时间熔体接触到传感器开始注射速度控制阶段10模腔压力曲线分析模腔压力达到最大值压力控制阶段时间充满模腔保压切换熔体接触到传感器开始注射11模腔压力曲线分析浇口封闭时间压力控制阶段时间充满模腔保压切换熔体接触到传感器开始注射模腔压力达到最大值12模腔压力曲线分析降到大气压后制品开始收缩时间浇口封闭浇口封闭后撤掉保压充满模腔保压切换熔体接触到传感器开始注射模腔压力达到最大值13不同制品的模腔压力曲线14不同制品的模腔压力曲线齿轮pom材料15不同制品的模腔压力曲线剃须刀abs材料16不同制品的模腔压力曲线打印机pc材料17模腔压力曲线分析靠近浇口流程末端的模腔压力曲线对比1越靠近浇口模腔压力值越大2越靠近浇口测量时间越长3越靠近浇口压力信息越丰富18模腔压力曲线分析沿着熔体流动方向模腔压力值不断下降sensor19工艺参数对模腔压力曲线影响时间时间时间时间保压压力注射速度保压时间模具温度20工艺参数对模腔压力曲线影响保压切换切换太早曲线出现双波峰切换太晚曲线出现尖峰21工艺参数对模腔压力曲线影响保压压力保压压力太低尺寸问题保压压力太高22工艺参数对模腔压力曲线影响保压时间保压时间太短尺寸问题保压时间太长23总结模腔压力曲线清楚说明熔体填充模腔的整个过程熔体在注射保压冷却阶段的状态信息影响模腔压力曲线的因素很多模腔压力曲线是注射成型过程的识别指纹

模腔压力基本原理

环境因素

(白天/晚上/ 湿度)

磨损

3

注塑参数与制品质量的关系

1: 对制品质量影响最大的参数 / 9:对制品质量影响最小的参数

成型周期 注射速度 计量时间 料垫 模腔压力积分 模腔压力最大值 熔体温度 定模板温度 动模板温度 薄壁精密制品(如各种连接器) 厚壁精密制品(齿轮等) 光学制品(镜头,导光板) 快速成型精密制品 医学制品(滴管) 包装材料(CD盒) 办公设备(尺子) 普通制品(容器,外壳,真空除尘器)

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

24

保压压力

保压压力太低 熔体回流到流道中 缩孔 尺寸问题

保压压力太高 残余应力 过填充,飞边

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

18

不同的制品对应不同的模腔压力曲线

薄壁连接器

厚壁制品

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

19

非结晶/半结晶材料

非结晶型材料 在保压阶段,模腔压力持 续、明显下降。熔体温度 不断下降,粘度不断增加 .

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

模腔压力基本原理

瑞士奇石乐公司

内容提纲

注塑成型影响因素 模腔压力曲线 模腔压力影响因素

CBL-P - Fundamentals Cavity Pressure / Grr / March 07

2

注塑成型影响因素

控制精度

原料性能

模腔压力曲线在注塑工艺参数优化中的应用

所示 参数 , 品缩 水 问 题 得 到解 决 , 观 较 好 , 成 制 外 但

艺参数进行有数据依据的调节 , 最终获得一定条件 下最优工艺参数 。笔者通过具体实例来说明利用模 腔压 力 曲线 实现 对工 艺参 数优 化 的过程 。

1 注射成 型工 艺参数 优化 实验

1 1 模 腔 压 力曲线 的作 用[一] .

坦型 大气 制 品 收缩 开始 注射 熔 体接 触 到传感 器 时间

图 1 模 腔压力 曲线

12 .

实验 仪 器及 设 备

.

压 电传 感器 :17 A型 , 士 Kse G公 司 ; 65B 瑞 il A tr 数 据 采 集 系 统 :o netn型 , 士 Kse C MoIjci o 瑞 il tr

以准确快速获得最佳的工 艺参数 , 使得 获取 最优 工艺参数 的途径 由“ 经验” 依据 走向“ 学” 据。在不 同性能 的注 科 依 塑机上生产时 , 以该 曲线为标 准设 置工艺参数 , 可大 大节省调试 时间。

关键词 模 腔压力 注塑 工艺参数优化

注射成 型 的工 艺参 数 决 定 了制 品 的质 量 , 成 是 型过程 中非 常 重 要 的 指 标 J 。如 何 通 过 工 艺 参 数

表 1 依 经 验 所 得 的 工 艺 参 数

熔体的填充过程直接决定制品质量。模腔压力 技 术可 精确 反 映熔 体 在注射 阶段 、 实 阶段 、 压 阶 压 保 段及冷却 阶段的状态 , 掌握熔体在模腔 中的流动过

程 , 出问题 的症 结 , 而科 学 地解 决 问题 。例 如 , 找 从

的调节 优化 实现 对注射 成 型制 品质量 进行 有效 的控

曲线 在开模 前若 不 能 回归 到 大气 压 , 明制 品 中存 说

moldflow材料技术解决方案

PLASTICS LABS

标准 / A2LA 证明

注塑模具流变学:

ASTM D5422 标准测试热塑性材料的方法通过螺杆挤出毛细管流变仪

ASTM D3835 标准测试高分子材料属性的方法通过毛细管流变仪

ISO-11443 塑料 - 使用毛细和缝模流变仪定义塑料的流动性

hand pump

LVDT Valve

PLASTICS LABS

Spacer

Oil catch pan Heat sink

Water jacket Heater Pressure

vessel

Micrometer

Drain valve

PM012P04

PVT数据处理

结晶性材料-PP(聚丙烯)

无定形材料- HIPS(耐冲击性 聚苯乙烯)

5

10

15

20

25

30

Process Condition

修正模内残余应力- CRIMS

一个汽车部件的注塑试验和仿真运用CRIMS数据展示极好 的收缩预测

PLASTICS LABS

典型的测试可重复性

注塑模具 Rheometer < 2* % K- System II < 6* % Perkin Elmer Diamond DSC < 3* % Gnomix pvT <2* %

pvT

20%

15%

10 %

5%

0% Viscosonductivit y + Conductivity - Heat capacity Heat capacity Ttrans + 20C Ttrans - 20C

注射速度计算方法【技巧】

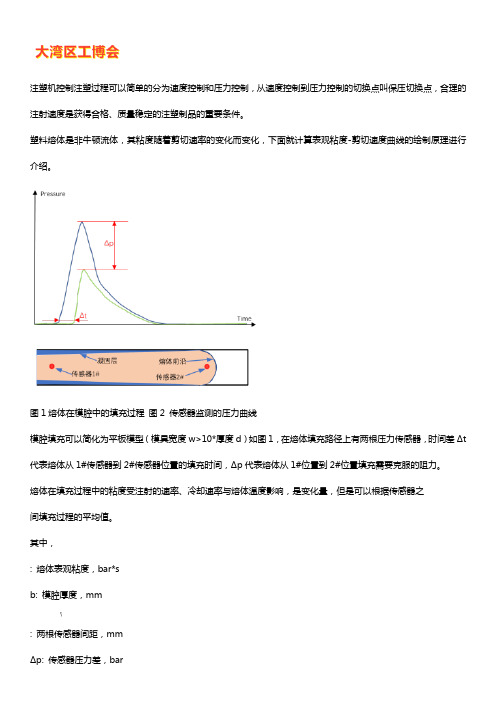

注塑机控制注塑过程可以简单的分为速度控制和压力控制,从速度控制到压力控制的切换点叫保压切换点,合理的注射速度是获得合格、质量稳定的注塑制品的重要条件。

塑料熔体是非牛顿流体,其粘度随着剪切速率的变化而变化,下面就计算表观粘度-剪切速度曲线的绘制原理进行介绍。

图1熔体在模腔中的填充过程图2 传感器监测的压力曲线

模腔填充可以简化为平板模型(模具宽度w>10*厚度d)如图1,在熔体填充路径上有两根压力传感器,时间差Δt 代表熔体从1#传感器到2#传感器位置的填充时间,Δp代表熔体从1#位置到2#位置填充需要克服的阻力。

熔体在填充过程中的粘度受注射的速率、冷却速率与熔体温度影响,是变化量,但是可以根据传感器之

间填充过程的平均值。

其中,

: 熔体表观粘度,bar*s

b: 模腔厚度,mm

: 两根传感器间距,mm

Δp: 传感器压力差,bar

Δt:传感器时间差,bar

如果不考虑模具参数,可以引入系数K,即:

,令K=1,

通过计算在不同注射速度(可以根据填充速率,单位1/s;也可以根据注塑机的相当注射速度,单位%)下的表观粘度,即可得到合适的填充速度。

图3 表观粘度曲线

根据图3,奇石乐注塑机的注射速度应该设置在60%-90% 之间,因为该区域熔体粘度处于比较低的状态,有利于填满模腔,其次,该范围内熔体粘度对剪切速率(注射速度)不明显,可以使注塑工艺处于稳定状态,从而提高注塑制品的质量稳定性。

注塑件应力对电镀质量影响以及解决方案

熔体凝固层

传感器与模具之间间隙0.01mm熔体与模具内壁接触后,表层迅速凝 阻止熔体进入传感器和模具之间的间

为什么要测量模腔压力

可视化功能(显示模腔压力数据、 曲线)

优化功能(优化工艺参数、成型周 期)

监测功能(监测生产过程波动、产 品质量)

控制功能(控制机械手臂、浇口阀 门等)

验证CAE软件模拟结果手段之一

实验失效基材断裂部位距离熔接线15-25mm区域,排除熔接线导 致基材开裂

注塑短射

A

B B2

B1

通过短射可以 清楚看见自浇 口处料流分为 2股(A、B), 料B 又分成两 股B1、B2。

注塑短射

B B2

A B1

欠注

熔接 线

料A和料B1交汇,料流锋面融合形成熔接线。此时料流B2产品 欠注。

注塑短射

案例一

电镀饰圈温度循环失效分析

失效

零件在温度循环实验(90℃,6h)项目中,出现基材开裂失效。

A面

B面

温度循环实验基材开裂照片

零件信息

零件名称: 电镀饰圈

材

料:ABS

表面状态:电镀

模 腔 数:一模两腔

浇口形式:斜顶式潜伏一点

进浇

原因初步分析

对前两次实验失效同批次零件用冰醋酸浸泡,失效基材开裂部 位无明显应力。

充满模腔 (保压切换降) 到大

气压后

制品开

熔体接触到传感器

时间始收缩

不同制品的模腔压力曲线

剃须刀 ABS材料

工艺参数对模腔压力曲线影响

保压压 力

保压时 间

时间 注射速度

时间

模具温 度

时间

时间

工艺参数对模腔压力曲线影响

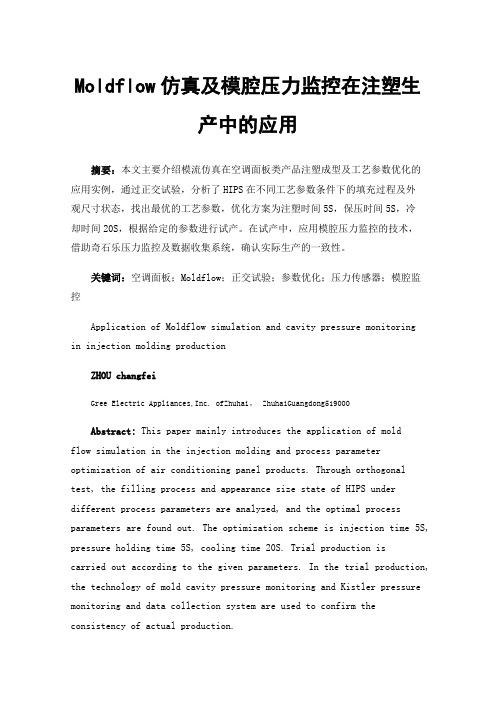

Moldflow仿真及模腔压力监控在注塑生产中的应用

Moldflow仿真及模腔压力监控在注塑生产中的应用摘要:本文主要介绍模流仿真在空调面板类产品注塑成型及工艺参数优化的应用实例,通过正交试验,分析了HIPS在不同工艺参数条件下的填充过程及外观尺寸状态,找出最优的工艺参数,优化方案为注塑时间5S,保压时间5S,冷却时间20S,根据给定的参数进行试产。

在试产中,应用模腔压力监控的技术,借助奇石乐压力监控及数据收集系统,确认实际生产的一致性。

关键词:空调面板;Moldflow;正交试验;参数优化;压力传感器;模腔监控Application of Moldflow simulation and cavity pressure monitoringin injection molding productionZHOU changfeiGree Electric Appliances,Inc. ofZhuhai,ZhuhaiGuangdong519000Abstract: This paper mainly introduces the application of moldflow simulation in the injection molding and process parameter optimization of air conditioning panel products. Through orthogonal test, the filling process and appearance size state of HIPS under different process parameters are analyzed, and the optimal process parameters are found out. The optimization scheme is injection time 5S, pressure holding time 5S, cooling time 20S. Trial production iscarried out according to the given parameters. In the trial production, the technology of mold cavity pressure monitoring and Kistler pressure monitoring and data collection system are used to confirm the consistency of actual production.Keywords: Air conditioning panel; Moldflow; Orthogonal experiment; Parameter optimization; Pressure sensor; Mold cavity monitoring1引言零件整体尺寸(702mm*210mm)大,主体料厚2.5mm,减薄区料厚1.4mm,材料选用HIPS-888G,外观要求无缺料、气纹、熔接线、鼓包等。

注塑模具压力与时间曲线 -回复

注塑模具压力与时间曲线 -回复

注塑模具压力与时间曲线的关系是非常重要的,它直接影响到产品的注塑质量和成型效果。

一般来说,注塑模具压力与时间呈现出以下的曲线特征。

在注塑开始初期,模具压力会迅速升高,这是由于塑料熔融状态下的粘度较大,需要一定的压力来克服流动阻力,使其充分填充模具腔体。

随着时间的推移,塑料逐渐熔化并变得更加流动,模具压力会逐渐降低。

当塑料充满模腔后,维持一定的模具压力是非常重要的,这有助于保持良好的尺寸和形状,并避免产生缺陷。

此时,模具压力会保持在一个相对稳定的水平上,直到注塑过程结束。

最后,在注塑过程的末期,模具压力会迅速降低,这是因为塑料已经充满模腔并冷却固化,需要较少的压力来保持形状。

需要注意的是,注塑模具压力与时间曲线的具体形状和数值取决于注塑产品的要求、材料的性质以及模具的设计等因素。

因此,合理调整和控制注塑模具压力与时间曲线是确保产品质量和生产效率的关键之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

保压时间

时间

注射速度

时间

时间

模具温度

时间

19

工艺参数对模腔压力曲线影响 保压切换

切换太早

曲线出现双波峰

切换太晚

曲线出现尖峰

20

工艺参数对模腔压力曲线影响 保压压力

保压压力太低

熔体回流 缩孔 尺寸问题

保压压力太高

残余应力 飞边

21

工艺参数对模腔压力曲线影响 保压时间

保压时间太短

16

模腔压力曲线分析

靠近浇口、流程末端的模腔压力曲线对比

1、越靠近浇口,模腔压力值越大 2、越靠近浇口,测量时间越长 3、越靠近浇口,压力信息越丰富

17

模腔压力曲线分析

沿着熔体流动方向,模腔压力值不断下降

Sensor 2

Sensor 1

Sensor 4 Sensor 3

18

工艺参数对模腔压力曲线影响

模腔压力,油压,螺杆位移

4

模腔压力曲线分析

模腔压力

时间

5

模腔压力曲线分析

模腔压力

速度控制阶段

开始注射

时间

6

模腔压力曲线分析

模腔压力

速度控制阶段

开始注射

熔体接触到传感器

时间

7

模腔压力曲线分析

模腔压力

速度控制阶段

开始注射

熔体接触到传感器

时间

8

模腔压力曲线分析

模腔压力

速度控制阶段

充满模腔 (保压切换)

模腔压力曲线分析

瑞士奇石乐公司

1

注塑成型影响因素

控制精度 温度

原料性能

操作员

环境因素

(白天/晚上/ 湿度)

磨损

2

不同位置的压力对比

制品部分(p,v,T)

注塑机部分

P

P

P

P

远离浇口 靠近浇口 浇口处 喷嘴处

模腔

塑料制品

尺寸、重量,、收缩 ...

塑料熔体 熔体粘度不断变化

P 油压

液压油 注塑机控制

3

模腔压力达到最大值 浇口封闭

模腔压力

开始注射 浇口封闭后撤掉保压

充满模腔 (保压切换)

降到大气 压后制品 开始收缩

熔体接触到传感器

时间

12

不同制品的模腔压力曲线

13

不同制品的模腔压力曲线

齿轮 POM材料

14

不同制品的模腔压力曲线

剃须刀 ABS材料

15

不同制品的模腔压力曲线

打印机 PC材料

熔体回流 缩孔 尺寸问题

保压时间太长

残余应力 飞边

22

总结

模腔压力对制品的质量影响最大 模腔压力曲线清楚说明熔体填充模腔的整个过程,熔体在注射、

保压、冷却阶段的状态信息 影响模腔压力曲线的因素很多

模腔压力曲线 是注射成型过程的 识别“指纹”

23

开始注射

熔体接触到传感器

时间

从速度控制阶段切换到压力控制阶段

9

模腔压力曲线分析

模腔压力达到最大值

模腔压力

充满模腔 (保压切换)

压力控制阶段

开始注射

熔体接触到传感器

时间

10

模腔压力曲线分析

模腔压力达到最大值 浇口封闭

模腔压力

充满模腔 (保压切换)

压力控制阶段

开始注射

熔体接触到传感器

时间

11

模腔压力曲线分析