注塑周期的压力变化曲线-PVT曲线解读

一文了解注塑机(压力、速度、温度)PID参数原理!

一文了解注塑机(压力、速度、温度)PID参数原理!玩注塑了解更多详情在注塑机中,应用最为广泛的控制规律为比例、积分、微分控制,简称PID控制。

当注塑机压力,速度及温度实际参数不能完全可靠掌握,或得不到精确的数学模型,控制理论的其它技术难以采用时,参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。

即当我们不完全了解注塑时实际的压力,速度,温度﹐或不能通过有效的测量手段来获得上述参数时,最适合用PID控制技术。

PID控制,实际中也有PI和PD控制。

PID控制就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

比例(P)控制比例控制是一种最简单的控制方式。

其控制的输出与输入误差信号成比例关系。

当仅有比例控制时系统输出存在稳态误差(Steady-state error)。

积分(I)控制在积分控制中,控制系统的输出与输入误差信号的积分成正比关系。

对一个注塑机控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。

为了消除稳态误差,在注塑机压力,速度,温度控制中必须引入“积分项”。

积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。

这样,即便误差很小,积分项也会随着时间的增加而加大,它推动注塑机电脑的输出增大使稳态误差进一步减小,直到等于零。

因此,比例积分(PI)控制,可以使注塑机系统在进入稳态后无稳态误差。

微分(D)控制在微分控制中,注塑机电脑中压力,速度,温度的信号输出与输入误差信号的微分(即误差的变化率)成正比关系。

注塑机电脑在克服误差的调节过程中可能会出现振荡甚至失稳。

其原因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作用,其变化总是落后于误差的变化。

解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。

这就是说,在控制器中仅引入“比例”项往往是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例微分的注塑机电脑,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。

一文看懂塑胶件的收缩与翘曲

收缩与翘曲塑料注塑成型先天上就会发生收缩,因为从制程温度降到室温,会造成聚合物的密度变化,造成收缩。

整个塑件和剖面的收缩差异会造成内部残余应力,其效应与外力完全相同。

在注塑成型时假如残余应力高于塑件结构的强度,塑件就会于脱模后翘曲,或是受外力而产生破裂。

7-1残余应力残余应力(residual stress)是塑件成形时,熔胶流动所引发(flow-induced)或者热效应所引发(thermal-induced),而且冻结在塑件内的应力。

假如残余应力高过于塑件的结构强度,塑件可能在射出时翘曲,或者稍后承受负荷而破裂。

残余应力是塑件收缩和翘曲的主因,可以减低充填模穴造成之剪应力的良好成形条件与设计,可以降低熔胶流动所引发的残余应力。

同样地,充足的保压和均匀的冷却可以降低热效应引发的残余应力。

对于添加纤维的材料而言,提升均匀机械性质的成形条件可以降低热效应所引发的残余应力。

7-1-1熔胶流动引发的残余应力在无应力下,长链高分子聚合物处在高于熔点温度呈现任意卷曲的平衡状态。

于成形程中,高分子被剪切与拉伸,分子链沿着流动方向配向。

假如分子链在完全松弛平衡之前就凝固,分子链配向性就冻结在塑件内,这种应力冻结状态称为流动引发的残余应力,其于流动方向和垂直于流动方向会造成不均匀的机械性质和收缩。

一般而言,流动引发的残余应力比热效应引发的残余应力小一个次方。

塑件在接近模壁部份因为承受高剪应力和高冷却速率的交互作用,其表面的高配向性会立即冻结,如图7-1所示。

假如将此塑件存放于高温环境下,塑件将会释放部份应力,导致收缩与翘曲。

凝固层的隔热效应使聚合物中心层维持较高温度,能够释放较多应力,所以中心层分子链具有较低的配向性。

可以降低熔胶剪应力的成形条件也会降低因流动引发的残余应力,包括有: 高熔胶温度。

高模壁温度。

长充填时间(低熔胶速度)。

降低保压压力。

短流动路径。

图7-1充填与保压阶段所冻结的分子链配向性,导致流动引发之残余应力。

注塑周期的压力变化曲线-PVT曲线解读

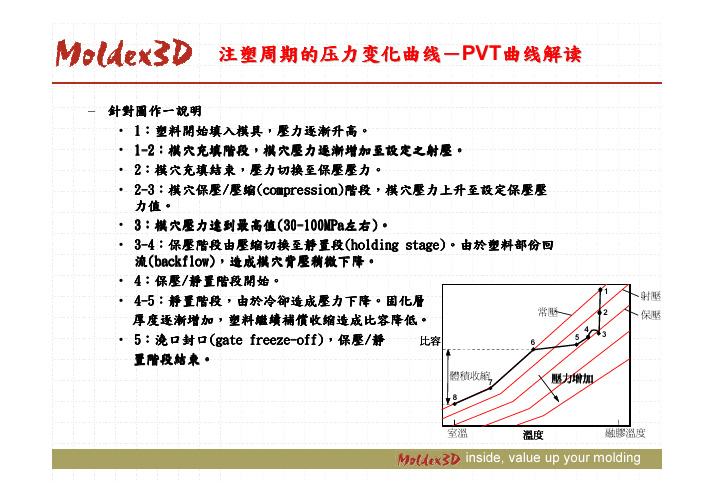

– 針對圖作一說明

• 1:塑料開始填入模具,壓力逐漸升高。

• 1-2:模穴充填階段,模穴壓力逐漸增加至設定之射壓。

• 2:模穴充填結束,壓力切換至保壓壓力。

• 2-3:模穴保壓/壓縮(compression)階段,模穴壓力上升至設定保壓壓 力值。

• 3:模穴壓力達到最高值(30-100MPa左右)。

• 3-4:保壓階段由壓縮切換至靜置段(holding stage)。由於塑料部份回 流(backflow),造成模穴背壓稍微下降。

• 4:保壓/靜置階段開始。

• 4-5:靜置階段,由於冷卻造成壓力下降。固化層

厚度逐漸增加,塑料繼續補償收縮造成比容降低。

• 5:澆口封口(gate freeze-off),保壓/靜

Thank you!

CoreTech System Co., Ltd.

TEL:+86-20-38467700 (Guangzhou office) FAX:+86-20-38467701

inside, value up your molding

inside, value up your molding

Thank You !

Moldex3D for Your Success.

Moldex3D helps users to find out potential quality issues and reach optimized designs easily and effectively, at the lowest cost and time.

比容

常壓

6

1

2

4 5

3

射壓 保壓

注塑实验解读

特 点

拉伸吹塑是中空吹塑的另一种 方式,它包括挤出-拉伸-吹塑 (简称挤拉吹)和注射-拉伸吹塑(简称注拉吹)。

其 他

挤 出 机 机 头

挤出机是中空挤出吹塑装置中最主要的设备之一。挤出机 的结构特点和正确操作,对吹塑制品的力学和外观质量, 各批成品之间的均匀一致性,成型加工的生产效率和经济 性影响很大。 机头系指环胚模头。包括多孔板、滤网连接管与型芯组件。机 头进料通道和螺杆接口应成直线,水平对准,以减少熔体料流 在拐弯时的阻力。机头芯轴可设凸起结构,增加料流缓冲区, 提高熔体压力,利于消除熔体流动时因变形引起的伤痕。 ①吹塑模的结构②模具材料③模具分型面④型腔⑤模具切

模具

吹塑模 的结构

模具 材料

模具分 型面

型腔

模具 切口

嵌块

排气

冷却

Your Subtitle Goes Here

①吹塑模的结构

1.由两半阴模构成,赋予制品形状与尺寸,并使之冷却。 2.与注塑模具相比,挤出吹塑模的特点 3.对吹塑模具的主要要求 4.主要考虑有制品的形状与尺寸,注入压缩空气的方式及塑 料的性能。

模 具

口⑥模具中的嵌块⑦排气

挤出机

螺杆式挤出机的工作机理是依靠螺杆旋转所产生的压力及剪切力, 能使得物料可以充分进行塑化以及均匀混合,通过口模成型;所 以有时使用一台挤出机就能够同时完成混合,塑化以及成型等一 系列工艺,从而进行连续的生产。此外柱塞式挤出机的工作机理 主要是靠借助柱塞压力,先将事先塑化完毕的物料从口模挤出而 达到成型的效果。物料筒内的物料在挤出完之后柱塞会退回,等 到添加新一轮塑化物料后再接着进行下一轮的操作,这种生产工 艺属于不连续生产,并且对物料基本不能进行充分搅拌以及混合, 此外本生产还需进行预先塑化,因此在实际生产进行中通常不常 选用本法,仅能适用于流动性极差或者是黏度非常大的塑料,就 像硝酸纤维素塑料这种塑料制品的成型加工。 Your Subtitle Goes Here 塑料挤出机可以基本分类为双螺杆挤出机,单螺杆挤出机以及不 多见的多螺杆挤出机以及无螺杆挤出机。

注塑成型的模腔压力基本原理

18

不同的制品对应不同的模腔压力曲线

薄壁连接器

厚壁制品

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

19

非结晶/半结晶材料

非结晶型材料 在保压阶段,模腔压力持 续、明显下降。熔体温度 不断下降,粘度不断增加 .

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

16

靠近浇口及远离浇口处模腔压力对比

Near Gate End of Fill

沿着熔体流动方向 模腔压力不断下降

远离浇口处,采集 的压力信息不丰富

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

17

靠近浇口及流程末端处 压力对比

CBL-P - Fundamentals Cavity Pressure / Grr / 2020/7/7

demag模腔压力是影响制品质量最重要的因素cblpfundamentalscavitypressuremarch07不同位置的压力对比制品部分pvt注塑机部分油压塑料熔体液压油尺寸重量收缩熔体粘度不断变化注塑机控制塑料制品cblpfundamentalscavitypressuremarch07模腔压力油压螺杆位移cblpfundamentalscavitypressuremarch07模腔压力曲线时间fundamentalscavitypressuremarch07模腔压力曲线时间开始注射速度控制cblpfundamentalscavitypressuremarch07模腔压力曲线速度控制开始注射cblpfundamentalscavitypressuremarch0710模腔压力曲线开始注射速度控制cblpfundamentalscavitypressuremarch0711模腔压力曲线熔体开始接触模腔压力传感器开始注射速度控制cblpfundamentalscavitypressuremarch0712模腔压力曲线开始注射熔体开始接触模腔压力传感器速度控制cblpfundamentalscavitypressuremarch0713模腔压力曲线开始注射熔体开始接触模腔压力传感器模腔刚刚被充满切换点速度压力切换从速度控制阶段切换到保压阶段压力控制cblpfundamentalscavitypressuremarch0714模腔压力曲线开始注射模腔刚刚被充满切换点熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间压力控制熔体开始接触模腔压力传感器cblpfundamentalscavitypressuremarch0715模腔压力曲线熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间浇口封闭开始注射熔体开始接触模腔压力传感器模腔刚刚被充满切换点压力控制cblpfundamentalscavitypressuremarch0716模腔压力曲线模腔刚被充满切换点熔体因冷却收缩体积变小因此要保压补料以填充因熔体收缩而留下的空间浇口封闭正常大气压开始注射熔体开始接触模腔压力传感器浇口封闭后撤掉保压压力cblpfundamentalscavitypressuremarch0717沿着熔体流动方向模腔压力不断下降远离浇口处采集的压力信息不丰富neargateendfill靠近浇口及远离浇口处模

mold flow参数解析

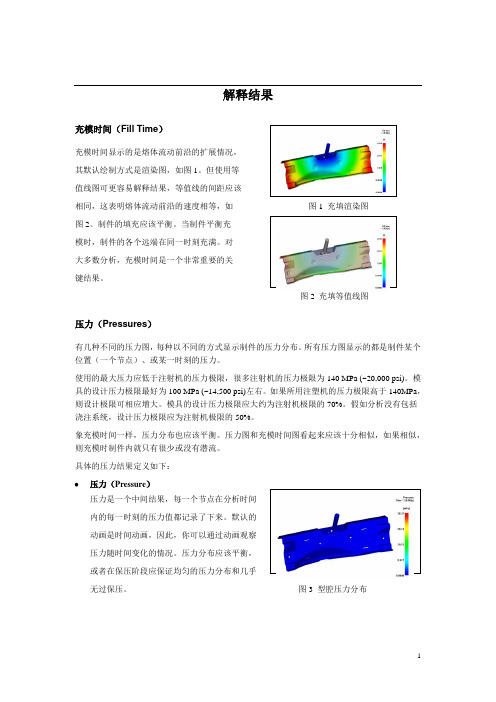

解释结果充模时间(Fill Time )充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是渲染图,如图1。

但使用等值线图可更容易解释结果,等值线的间距应该相同,这表明熔体流动前沿的速度相等,如 图1 充填渲染图 图2。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

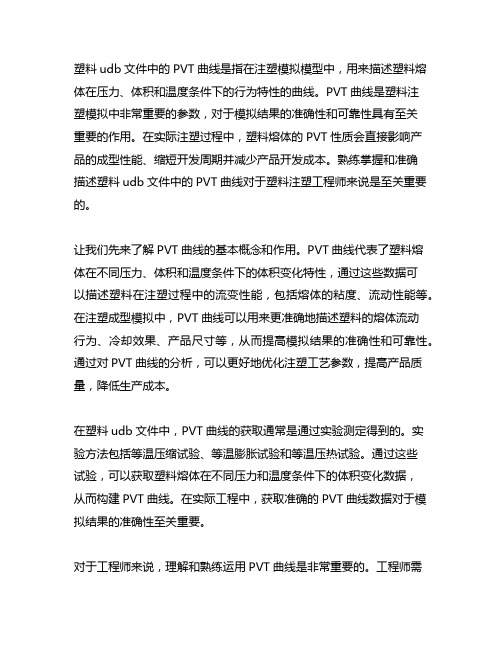

图2 充填等值线图 压力(Pressures )有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

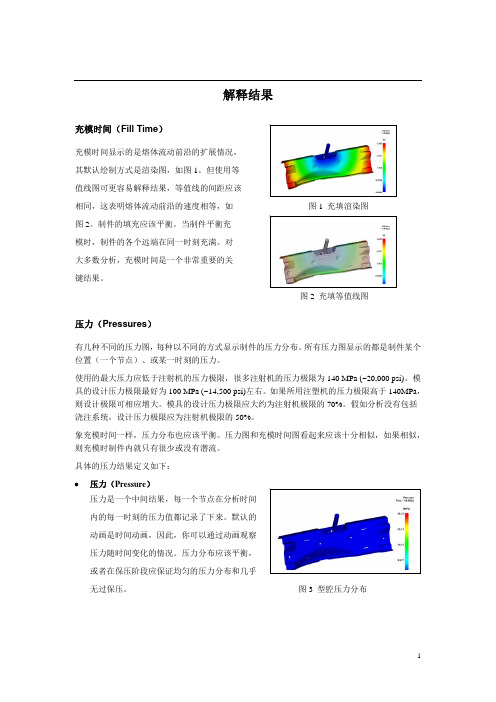

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa ,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:压力(Pressure )压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

图3 型腔压力分布∙ 压力(充模结束时)(Pressure (end of filling))充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

图4充填结束时型腔压力分布 ∙ 体积/压力控制转换时的压力(Pressure at V/P switchover )体积/压力控制转换时的压力属于单组数据,该压力图同样是观察制件的压力分布是否平衡的有效工具。

塑料udb文件中的pvt曲线

塑料udb文件中的PVT曲线是指在注塑模拟模型中,用来描述塑料熔体在压力、体积和温度条件下的行为特性的曲线。

PVT曲线是塑料注塑模拟中非常重要的参数,对于模拟结果的准确性和可靠性具有至关重要的作用。

在实际注塑过程中,塑料熔体的PVT性质会直接影响产品的成型性能、缩短开发周期并减少产品开发成本。

熟练掌握和准确描述塑料udb文件中的PVT曲线对于塑料注塑工程师来说是至关重要的。

让我们先来了解PVT曲线的基本概念和作用。

PVT曲线代表了塑料熔体在不同压力、体积和温度条件下的体积变化特性,通过这些数据可以描述塑料在注塑过程中的流变性能,包括熔体的粘度、流动性能等。

在注塑成型模拟中,PVT曲线可以用来更准确地描述塑料的熔体流动行为、冷却效果、产品尺寸等,从而提高模拟结果的准确性和可靠性。

通过对PVT曲线的分析,可以更好地优化注塑工艺参数,提高产品质量,降低生产成本。

在塑料udb文件中,PVT曲线的获取通常是通过实验测定得到的。

实验方法包括等温压缩试验、等温膨胀试验和等温压热试验。

通过这些试验,可以获取塑料熔体在不同压力和温度条件下的体积变化数据,从而构建PVT曲线。

在实际工程中,获取准确的PVT曲线数据对于模拟结果的准确性至关重要。

对于工程师来说,理解和熟练运用PVT曲线是非常重要的。

工程师需要了解不同塑料材料的PVT曲线特性,以便在模拟过程中选择合适的材料参数。

在模拟过程中,工程师需要根据产品的具体要求,调整PVT曲线的参数,如压缩系数、热膨胀系数等,以获得更准确的模拟结果。

工程师还需要根据PVT曲线的分析结果,优化注塑工艺参数,提高产品的成型质量和生产效率。

塑料udb文件中的PVT曲线在注塑模拟中起着至关重要的作用。

工程师需要深入理解PVT曲线的基本概念和实验方法,熟练掌握PVT曲线的分析和应用技巧,以提高模拟结果的准确性和可靠性。

只有通过对PVT曲线的准确描述和分析,才能更好地指导产品的设计和生产过程,从而提高产品质量,降低生产成本。

Moldflow 分析结果解释

解释结果充模时间(Fill Time )充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是渲染图,如图1。

但使用等值线图可更容易解释结果,等值线的间距应该相同,这表明熔体流动前沿的速度相等,如 图1 充填渲染图 图2。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

图2 充填等值线图 压力(Pressures )有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa ,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:• 压力(Pressure )压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

图3 型腔压力分布•压力(充模结束时)(Pressure (end of filling))Array充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

图4充填结束时型腔压力分布•体积/压力控制转换时的压力(Pressure at V/P switchover)体积/压力控制转换时的压力属于单组数据,该Array压力图同样是观察制件的压力分布是否平衡的有效工具。