SmartDry带式烘干机自动控制系统的设计

烘干系统的自控设计原理

烘干系统的自控设计原理

烘干系统的自控设计原理涉及到控制系统的基本原理和烘干过程的特性。

自控设计原理主要包括以下几个方面:

1. 热量的调节:烘干系统通常需要提供一定的热量来将潮湿的物料干燥。

自控设计的原理是根据物料的湿度和烘干室的温度来控制加热系统的工作,通过传感器实时监测湿度和温度,自动调节加热系统的工作状态。

2. 通风的控制:烘干系统通常需要使用通风来排除潮湿的空气,保持烘干室内的干燥环境。

自控设计的原理是根据物料的湿度和烘干室的湿度来控制通风系统的工作,通过传感器实时监测湿度,自动调节通风系统的工作状态。

3. 时间的设定:烘干系统通常需要一定的时间来完成烘干过程。

自控设计的原理是设定一个烘干的时间,根据预设的时间来控制加热系统和通风系统的工作,确保在规定的时间内完成烘干过程。

通过以上原理的设计,烘干系统可以实现自动监测和调节,提高了烘干过程的效率和稳定性,同时减少了人工操作的需求,提升了自动化程度。

一种智能烘干机控制系统的设计与实现

• 152•该智能烘干机控制系统主要由上位机软件、硬件采集板、MD88模块、传感器感知模块、变频控制模块组成,能够实现参数设置、数据及状态显示、自动控制、故障报警等功能,适用于水稻、玉米、小麦等作物烘干,可以完成整个烘干过程的智能化操作,无需人工操作。

烘干机主要用来烘干水稻、玉米、小麦等作物,多用于米厂、粮库等地方。

经研究发现,传统的烘干机基本停留在手动操作阶段,自动化程度地,需要有人经常观察现场状态,并在现场操作。

烘干机工作现场灰尘非常大,环境极其恶劣,人工操作不仅长期对身体健康造成很大损害,也严重浪费了资源。

本系统实现的智能烘干机通过实时检测水分、温度、时间等数据进行智能分析判断,自动发送控制指令,完成整个粮食烘干过程的智能化操作。

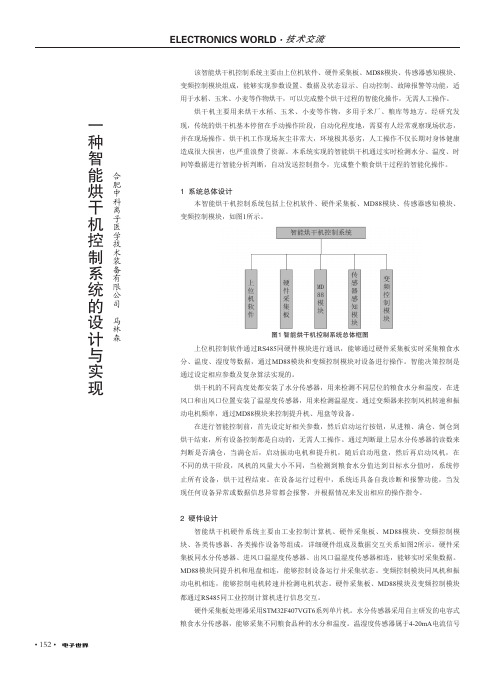

1 系统总体设计本智能烘干机控制系统包括上位机软件、硬件采集板、MD88模块、传感器感知模块、变频控制模块,如图1所示。

图1 智能烘干机控制系统总体框图上位机控制软件通过RS485同硬件模块进行通讯,能够通过硬件采集板实时采集粮食水分、温度、湿度等数据,通过MD88模块和变频控制模块对设备进行操作。

智能决策控制是通过设定相应参数及复杂算法实现的。

烘干机的不同高度处都安装了水分传感器,用来检测不同层位的粮食水分和温度,在进风口和出风口位置安装了温湿度传感器,用来检测温湿度。

通过变频器来控制风机转速和振动电机频率,通过MD88模块来控制提升机、甩盘等设备。

在进行智能控制前,首先设定好相关参数,然后启动运行按钮,从进粮、满仓、倒仓到烘干结束,所有设备控制都是自动的,无需人工操作。

通过判断最上层水分传感器的读数来判断是否满仓,当满仓后,启动振动电机和提升机,随后启动甩盘,然后再启动风机,在不同的烘干阶段,风机的风量大小不同,当检测到粮食水分值达到目标水分值时,系统停止所有设备,烘干过程结束。

在设备运行过程中,系统还具备自我诊断和报警功能,当发现任何设备异常或数据信息异常都会报警,并根据情况来发出相应的操作指令。

智慧烘干信息管控系统设计设计方案

智慧烘干信息管控系统设计设计方案智慧烘干信息管控系统设计方案一、需求分析随着社会经济的发展,人们对于烘干设备的需求越来越多。

为了提高烘干设备的效率和管理水平,设计了智慧烘干信息管控系统。

该系统的主要需求包括以下几点:1. 实时监测:系统能够实时监测烘干设备的运行状态,包括温度、湿度、能耗等参数,并能及时报警。

2. 远程控制:用户能够通过手机或电脑远程操控烘干设备的开关、温度等参数,方便快捷。

3. 数据分析:系统可以对烘干设备的运行数据进行分析和统计,包括耗电量、烘干效率等指标,以便用户进行管理和优化。

4. 安全保障:系统需要具备防火、防爆等安全措施,确保用户和设备的安全。

5. 易于使用:系统界面简单直观,易于使用和操作。

二、系统架构设计基于以上需求,我们设计了智慧烘干信息管控系统的整体架构,主要分为以下几个模块:1. 传感器模块:用于实时监测烘干设备的运行状态,包括温度、湿度、能耗等参数。

通过传感器将这些数据采集并发送给主控模块。

2. 主控模块:接收传感器模块发送的数据,并根据设定的阈值进行数据分析和处理。

同时,主控模块连接云服务器,并能够响应用户的远程控制指令。

3. 云服务器:用于存储、管理和分析系统的数据。

主控模块将采集到的数据上传到云服务器,用户通过手机或电脑远程访问和控制设备。

4. 用户界面:用户通过手机或电脑访问云服务器上的用户界面,可以查看设备的运行状态、控制设备的开关和温度等参数,以及查看运行数据的统计和分析结果。

三、系统功能设计基于系统架构的设计,可以实现以下功能:1. 实时监测和报警:通过传感器模块实时获取烘干设备的运行状态,并通过主控模块监测和分析数据。

当温度、湿度等参数超出设定的阈值时,系统会及时报警。

2. 远程控制:用户通过手机或电脑远程操控烘干设备的开关、温度等参数。

用户可以随时随地控制设备,方便快捷。

3. 数据分析和统计:系统将采集到的数据上传到云服务器,用户可以通过用户界面查看设备的运行数据,并进行统计和分析。

自动烘干机设计(原创)

自动烘干机设计(原创)

简介

本文档旨在介绍一种自动烘干机的设计。

通过该设计,用户将

能够方便高效地完成衣物的烘干工作。

设计原理

该自动烘干机基于以下原理进行设计:

- 加热原理:采用电热器作为加热源,通过控制电热器的加热

功率来实现烘干效果。

- 风力循环:装置具备风力循环功能,通过强力风扇将热空气

均匀地循环到衣物上,加快烘干速度。

- 湿度监测:设备内置湿度传感器,能够实时监测衣物的湿度,并根据设定程序进行智能控制。

设备组成

该自动烘干机由以下组件构成:

1. 机身:采用高品质耐高温材料制成,具备良好的绝缘性能和

耐用性。

2. 电热器:通过电热陶瓷材料构建的加热器,能够快速提供高温热源。

3. 风扇:高功率风扇,确保热空气循环到衣物上,提高烘干效率。

4. 控制面板:采用触摸屏设计,友好的操作界面,实时显示烘干状态,并提供控制选项。

5. 电路系统:可靠的电路系统,控制各个组件的工作状态,确保安全稳定的运行。

使用流程

用户可以按照以下步骤使用该自动烘干机:

1. 将需要烘干的衣物放入机器内。

2. 打开控制面板,选择烘干模式和时间。

3. 等待自动烘干机完成烘干过程。

4. 烘干完成后,取出烘干好的衣物。

总结

该自动烘干机设计采用了先进的技术和智能控制,能够提高烘干效率,并确保烘干过程安全可靠。

用户使用简单方便,可满足日常生活中对衣物烘干的需求。

以上为自动烘干机设计的简要介绍,希望能对您有所帮助。

干燥机的智能控制系统和远程操作技术

干燥机的智能控制系统和远程操作技术随着科技的不断进步,智能控制系统和远程操作技术也被广泛应用于各个领域,干燥机行业也不例外。

干燥机的智能控制系统和远程操作技术的出现,为干燥机的控制和操作带来了诸多便利和优势。

本文将探讨干燥机智能控制系统以及远程操作技术的发展和应用。

一、干燥机智能控制系统的发展干燥机智能控制系统是指利用先进的技术手段,对干燥机进行全面、准确、自动化的控制和监测。

随着信息技术的迅猛发展,干燥机智能控制系统逐渐成为干燥机行业的关注焦点。

智能化控制系统的核心是传感器技术和数据采集技术,通过对干燥机内部的温度、湿度、气流等参数进行实时监测和采集,实现对干燥过程的精确控制和调节。

在干燥机智能控制系统中,传感器起着至关重要的作用。

传感器可以实时感知环境中的温湿度等参数,并将数据传输给中央控制器,从而实现对干燥机的智能控制。

传感器技术的不断进步,使得干燥机的控制更加精确和可靠。

此外,智能控制系统还可以通过预置程序实现自动控制,在不同的干燥需求下,选择合适的程序进行干燥操作,提高了生产效率。

二、干燥机智能控制系统的应用干燥机智能控制系统已经在各个行业得到广泛应用。

例如,在食品加工行业,通过智能控制系统,可以实现食品的快速干燥,保证食品质量和口感。

在木材加工行业,通过智能控制系统,可以实现木材的均匀干燥,避免木材开裂和变形。

在化工行业,智能控制系统可以实现化工原料的快速干燥,提高生产效率。

干燥机智能控制系统的应用不仅提高了干燥机的工作效率,还降低了能耗和运行成本。

通过智能控制系统可以实现精确的温度和湿度控制,避免了能源的浪费。

此外,智能控制系统可以实现对干燥机的状态监测和故障检测,及时发现故障并进行处理,提高了干燥机的可靠性和稳定性。

三、干燥机远程操作技术的发展干燥机远程操作技术是指通过互联网和通信技术,实现对干燥机的远程监控和操作。

随着物联网技术的快速发展,干燥机远程操作技术逐渐成为现实。

远程操作技术的出现,不仅提高了干燥机的操作便利性,还拓展了干燥机的应用范围。

智慧烘干系统建设方案

访问控制:设置不同级别的权 限,确保每个用户只能访问和 操作其权限范围内的资源。

数据加密:对敏感数据进行加 密存储和传输,确保数据在传 输过程中的安全性。

安全审计:记录系统日志,便 于追踪和审计用户的操作行为, 及时发现并处理异常情况。

漏洞扫描:定期对系统进行漏 洞扫描,及时发现并修复系统 漏洞,降低安全风险。

硬件设备选型

烘干机:选择高效、节能、环保的烘干设备 传感器:选择精度高、稳定性好的传感器,如温度、湿度、压力等 控制器:选择高性能、可编程的控制器,如PLC、DCS等 网络设备:选择高速、稳定的网络设备,如交换机、路由器等 存储设备:选择大容量、高可靠性的存储设备,如硬盘、云存储等 电源设备:选择稳定、可靠的电源设备,如UPS、电源稳压器等

人工智能技术:提高烘干系统 的自动化和智能化水平

节能环保技术:降低能耗,减 少排放,提高能源利用效率

5G技术:实现高速、低延时的 数据传输,提高系统响应速度

市场应用前景

烘干系统智能化升级,提高生产效率 降低能耗,减少环境污染 提高产品质量,满足市场需求 拓展国际市场,提升企业竞争力

未来发展方向

智能化:利用AI技术实现烘干过程的自动化和智能化 节能环保:采用节能技术和环保材料,降低能耗和污染 定制化:根据用户需求,提供个性化的烘干解决方案 集成化:与其他智能设备集成,实现家居智能化

YOUR LOGO

智慧烘干系统建设 方案

,a click to unlimited possibilities

汇报人:

时间:20XX-XX-XX

目录

• CONTENTS

智慧烘干系统概 述

智慧烘干系统软 件平台

智慧烘干系统建 设方案

智慧烘干系统安 全保障

烘干机温度控制

毕业设计2007届烘干机的温度自动控制系统的设计学生姓名江颖玲学号03084210院系工学院机电系专业自动化指导教师石松泉填写日期2007.5.24烘干机的温度自动控制系统的设计摘要本设计将对烘干机的温度控制予以研究。

烘干机的结构虽然比较简单,但烘干过程是非线性、时变性和多变量的。

在烘干过程中由于受各种不确定因素的影响,难于建立精确的数学模型。

虽然自适应、自校正控制理论可以对缺乏数学模型的被控对象进行识别,但这种递推法复杂,实时性差,对烘干机水分的控制难以取得较好的控制效果。

本设计将模糊控制理论最新应用于干燥的控制系统,以单片机为核心的模糊控制器将模糊逻辑语言控制策略变为有效的自动控制策略。

在数字单片机上用模糊控制算法编制软件程序来实现对烘干过程的模糊控制。

关键词模糊控制;单片机;烘干机;温度传感器DESIGN OF TEMPERATURE CONTROL OFDRYERABSTRACTThis design will study to the dryer temperature control. The structure of the drier is simple,but the drying process are non-linear, changing with the time and multi-variable. Due to the impact of the uncertainty factor, it is hard to establish the precision of the mathematic model. Though the theory can recognize the controlled object which short of them a thematic model, it is hard to useful control effect because of the complication and the disadvantage in the real- time control. The present design will make controls theory most newly to be applied to the dry control system, the fuzzy controller which takes Micro Control Unit as the core will make the fuzzy logic language control strategy to a effective automatic control strategy. Realizes on the digital Micro Control Unit with the fuzzy control algorithm establishment software procedure to dries the process of fuzzy control.Key words: fuzzy control;micro-control unit;dryer;temperature senior目录摘要 (I)ABSTRACT (II)1 前言 (1)2.系统设计说明 (2)2.1系统框图 (2)2.2系统设计内容 (2)2.3系统设计任务 (2)3.模糊控制 (2)3.1 模糊控制的介绍 (2)3.2模糊控制器的设计 (3)3.3模糊控制算法的研究 (5)3.4 模糊-PID复合控制 (5)3.4.1 模糊PID控制理论 (5)3.4.2 仿真方案 (7)4.方案论证 (7)4.1 测温元件 (7)4.2 温度测量模块 (7)4.3 数模(A/D)转换模块 (9)4.4 加热控制模块 (9)5.硬件设计 (10)5.1温度测量电路 (10)5.2模数(A/D)转换电路 (10)5.3.加热控制电路 (11)6 软件设计 (11)7 系统仿真结果与分析 (12)8 总结 (13)参考文献 (14)附录一电路图 (15)附录二程序 (16)致谢 (26)1 前言我国是一个人口大国,是一个农业大国,是一个工业处于快速发展的大国,要想我国的国民经济持续快速的发展,我们就要改变过去靠天吃饭的现象。

工业烘干机温度自动控制系统设计

工业烘干机温度自动控制系统设计摘要:工业烘干机是在制造生产中广泛应用的一种重要设备,需要通过对温度的精准控制来保证产品质量和加工效率。

本文提出了一种基于单片机的工业烘干机温度自动控制系统设计方案,利用传感器采集烘干室内外温度数据,通过PID算法实现温度控制,并通过人机界面展示和调整相关参数。

经过实际应用,系统稳定性好,控制精度高,可为工业烘干机的自动化生产提供参考。

关键词:工业烘干机,温度自动控制,单片机,PID算法,人机界面Introduction:Industrial drying machine is an important equipment widely used in manufacturing production, and requires accurate temperature control to ensure product quality and processing efficiency. In this paper, a design scheme of industrial drying machine temperature automatic control system based on single chip microcomputer is proposed, which uses sensors to collect temperature data inside and outside the drying room, realizes temperature control through PID algorithm, and displays and adjusts relevant parameters through human-computer interface. After actual application, the system has good stability and high control accuracy, which can provide reference for the automatic production of industrial drying machine.Methods:The temperature automatic control system of industrial drying machine is composed of single chip microcomputer, temperature sensor, actuator and human-computer interface.The temperature sensor is used to collect the temperature data inside and outside the drying room, and the data is transmitted to the single chip microcomputer for analysis and processing. The PID algorithm is used to control the actuator to adjust the temperature of the drying room to the set temperature. The human-computer interface is used to display the current temperature and set temperature, and to adjust the relevant parameters according to the actual situation.Results:The temperature automatic control system of industrial drying machine based on single chip microcomputer has been applied in practice, and the results show that the system has good stability and high control accuracy. The temperature control error is within ±1℃, which can meet the technical requirements of industrial drying machine. The human-computer interface is simple and easy to use, which can fully display the temperature control status and facilitate the adjustment of relevant parameters.Conclusion:The temperature automatic control system of industrial drying machine based on single chip microcomputer can accurately control the temperature of the drying room, and has good stability and high control accuracy. The system is simple and easy to operate, and can meet the technical requirements of industrial drying machine. It has practical significance for the automatic production of industrial drying machine.。

智慧烘干系统设计设计方案

智慧烘干系统设计设计方案智慧烘干系统是一种将传统的烘干设备与智能控制技术相结合的新型烘干设备。

该系统通过自动控制温度、湿度、风速等参数,以达到最佳烘干效果。

一、系统架构设计:智慧烘干系统的主要构成部分包括传感器、控制器和执行器。

1. 传感器:系统需要安装多个传感器,包括温度传感器、湿度传感器、风速传感器等。

这些传感器可以实时感知烘干室内的环境参数,并将数据发送给控制器。

2. 控制器:控制器是系统的核心部分,负责处理传感器发送的数据,并根据设定的烘干模式进行计算和控制。

控制器可以根据环境参数调整烘干温度、湿度和风速,提供最佳的烘干条件。

3. 执行器:执行器是根据控制器的指令进行动作的设备,主要包括加热器、风机等。

加热器可以根据控制器设定的温度参数进行加热,风机可以控制风速和风向,从而达到均匀烘干的目的。

二、系统功能设计:1. 温度控制:通过控制加热器的加热功率和工作时间,实现对烘干室内温度的精确控制。

根据不同的烘干物料,设定合适的温度范围,以达到最佳的烘干效果。

2. 湿度控制:通过控制风机的转速,调整烘干室内的湿度。

可以根据实时湿度数据,实现自动调节风速的功能,保持恒定的烘干湿度。

3. 风速控制:通过控制风机的转速和风向,达到在烘干室内形成适宜的风流环境。

风速的大小和风向的变化可以根据不同的烘干物料进行调整,以确保物料在烘干过程中均匀受热。

4. 烘干模式选择:可以设定多种烘干模式,以适应不同的烘干需求。

用户可以根据烘干物料的特性和要求,选择合适的烘干模式,并设定相应的参数。

5. 故障诊断和报警:系统可以实现对传感器和执行器的状态监测,及时发现故障并报警。

故障诊断和报警功能可以有效降低系统故障的风险,保证烘干过程的安全和可靠性。

三、关键技术和创新点:1. 智能算法:系统采用智能算法,对传感器采集的数据进行分析和处理,以实现自动控制。

这些算法可以根据物料的特性和烘干需求,自适应地调整烘干参数,提供最佳的烘干效果。

烘干机控制系统设计开题报告

测试环境搭建及测试方法选择

要点一

测试环境搭建

要点二

测试方法选择

为了全面评估烘干机控制系统的性能,我们搭建了一个模 拟实际工作环境的测试平台,包括烘干机、传感器、执行 器等硬件设备,以及相应的软件控制系统。

我们采用了黑盒测试、白盒测试和灰盒测试等多种方法, 对烘干机控制系统的各项功能进行了全面细致的测试。

完善控制系统的功能和性能。增加更多的监 测和控制功能,如远程监控、故障诊断等, 提高系统的自动化程度和可靠性。

拓展控制系统的应用领域。研究不 同行业和物料的烘干特性和要求, 开发适用于不同领域的烘干机控制 系统,满足不同用户的需求。

感谢您的观看

THANKS

故障检测与处理模块

实时监测系统运行状态,发现故障时及时 采取保护措施。

输入处理模块

接收并处理用户或传感器的输入信号,如换为驱动烘干机执行机构的 信号。

控制算法模块

根据输入信号,运用控制算法(如PID) 计算控制输出。

程序调试过程及问题解决方法

单步调试

逐行检查代码执行情况,确保逻辑正确。

3

系统稳定性的增强

在控制系统设计过程中,充分考虑了系统的稳定 性和可靠性,采用了多种保护措施,有效避免了 系统故障的发生。

创新点提炼以及应用价值阐述

创新点一

采用先进的控制算法,实现了烘干机的智能控制。该算法能够根据物料的不同特性和烘干要求,自动调整烘 干参数,提高了烘干效率和质量。

创新点二

设计了可视化的人机交互界面,使得操作更加便捷、直观。用户可以通过界面实时了解烘干机的运行状态和 烘干进度,并对控制系统进行参数设置和调整。

音控制等功能,以及采用更高效的烘干技术和更环保的材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SmartDry带式烘干机自动控制系统的设计

介绍了布勒公司带式烘干机SmartDry自动控制系统的设计,软硬件组成及设计,以及该系统在饲料厂中的运行情况和效果。

标签:布勒;Buhler;SmartDry;带式烘干机

1 引言

在水产饲料的生产中,因为生产过程中的水份比较高,所以在成品饲料入库前,饲料的烘干是一道不要缺少的环节,SmartDry带式烘干机是布勒(常州)机械有限公司的新一代饲料生产加工设备,在水产饲料厂广泛应用,因此开发一种高效节能的控制系统是大势所趋,也是使用者所期盼的,SmartDry带式烘干机自动控制系统就是在这样的情况下产生的。

2 系统概述

该控制系统由上位机、下位机及现场的IO站组成,上位机使用触摸屏,下位机使用Siemens公司的S7-300系列PLC,现场IO站则采用德国Wago公司的产品,系统设计时考虑其通配性,以适用这种烘干机的所有型号、所有配置,上位机界面采用了多语言设计,使用场合可以适用于国内外。

系统具有多级用户权限设定,控制模式分为手动、自动操作选择,参数设置采用配方功能,以方便客户快速、正确的输入生产参数,系统PID控制参数具有自整定功能,能快速、智能地找到合理的控制参数,是一个真正智能的控制系统。

3 系统的总体结构

(1)系统硬件。

系统的操作界面使用触摸屏,下位机控制器采用Siemens 高性能PLC,该控制器自带以太网接口,另外还标配西门子标准的Profibus DP 总线接口,控制器和触摸屏的通讯采用以太网的形式,这样考虑的目的一是方便操作屏和控制器可以遠距离放置,设备现场可以没有操作人员,二是保证通讯速度,使控制信号和状态实时化;现场放置IO通讯从站,控制器和现场IO的通讯采用Profibus DP方式,这样考虑的目的一是尽可能减少信号线、电缆线的长度,减少系统的干扰可能性,二是将现场IO箱放在设备附近,方便信号的核对和故障排除;MCC(电机控制柜)柜由于内部有比较多的变频器,考虑的变频器的散热问题,考虑放置的中央控制室等有空调的场所。

(2)系统软件。

人机操作界面HMI的编程软件使用屏厂家提供的EB8000软件,用于编写人机对话的界面;下位机PLC的编程软件使用Siemens公司提供的Step7软件,用于编写控制器执行命令所能识别的内部程序。

4 系统的硬件配置

设备的机械配置:烘干机上和电气相关的配置有喂料电机、上层网带电机、下层网带电机、破拱电机、出灰绞龙、废气风机、废气风管的风压开关、冷却风机(有冷却段时配)、废气高温传感器、喂料速度变频、上下层网带速度变频、废气风机速度变频、每节烘干段的风压开关、每节烘干段的报警测温、每节烘干段的控制测温、每节烘干段的循环风机变频、每节烘干段的蒸汽调节阀给定,烘干机的型号根据客户的需求不同分为2-6节烘干段,冷却段根据使用场合的需要不同可以选配。

5 系统的软件设计

(1)画面设计。

人机界面分多个画面,有自动操作界面、手动操作界面、配方设定界面、运行趋势图界面、系统设置界面、历史报警界面、系统维护界面等主界面。

自动界面:该界面主要完成系统的一键开关机,各操作界面的切换,生产配方的调用,报警窗口及报警消除,生产过程中参数微调的修正。

手动界面:在该界面中可以在工序联锁和不联锁的情况下单独启、停每一台设备,阀门的开关、大小调节。

配方界面:可以将所有配方的生产参数以配方的形式保存下来,以方便下次生产同样配方时快速调用,避免繁琐的参数设定过程,也有效避免人为输入参数出错的可能性。

趋势图:可以将生产过程中的频率、温度、阀门开度等以直观的图形显示。

系统设置界面:在此界面可以配置烘干机的烘干段数、冷却段是否要选配、冷却段的段数、界面的使用语言、烘干机内物料自动清空后的冷机时间、各段的报警温度等参数。

维护界面:以文字的形式给客户一个设备维护的指导参考。

(2)软件编程。

此烘干机的主要控制需求是根据设定的温度,如何自动调节各个蒸汽阀的开度,使温度控制在设定的误差范围之内,以及如何合理地调节各层网带的速度来控制烘干时间,最终使得在设定的控制温度范围和烘干时间内,将饲料成品的水分控制在要求的范围。

烘干时间则通过调节控制上、下层网带速度的变频器来实现,温度控制则使用了Siemens PLC自带的PID功能块FB58来实现,该功能块具有参数自整定功能,通过几个简单的按键操作就可以自动地找出合理的PID控制参数,将使用者的经验需要降低到最小。

Siemens PID功能块FB58几个关键的参数及作用说明:

PV_PER:外围设备过程变量,即实测值,输入,INT型

LMN:可调节变量,用此信号控制设备,输出,REAL型

SP_INT:内部设定值,REAL型

MAN:手动值,REAL型

PVPER_ON:外围设备过程变量打开,BOOL型

GAIN:比例增益,REAL型

TI:积分时间,REAL型

TD:微分时间,REAL型

CYCLE:采样周期,REAL型

MAN_ON:手动操作是否打开,BOOL型

CON_ZONE:控制带,REAL型

CONZ_ON:控制带打开,选择是否激活控制带,BOOL型

PID_ON:PID模式打开,选择是执行PI模式或PID模式,BOOL型

PHASE:显示自整定的阶段(0-7),输出,INT型

STATUS_H:在加热时,此值显示搜索拐点的诊断值,输出,INT型

TUN_ON:自整定打开,BOOL型

TUN_ST:自整定开始,BOOL型

6 结束语

SmartDry带式烘干机自动控制系统的设计成功,并在淮安天参项目中得到现场使用,效果验证。

该控制系统用户界面功能齐全,配置灵活,各个烘干段可以分开设定工作温度,参数设定配方化,减轻操作人员繁琐的工作,运行稳定,温度控制精度在±1℃范围之内,完全满足控制需求,为客户减小了电、汽的损耗,受到客户的一致好评。

参考文献:

[1]张春.西门子STEP7编程语言与使用技巧[M].北京:机械工业出版社,2009(06).

[2]郭宗仁,李琰等.可编程序控制器及其通信网络技术[M].北京:人民邮电出版社,2000.

[3]钟肇新.可编程控制器原理及应用[M].广州:华南理工大学出版社,2003.。